Обработка конических поверхностей – презентация онлайн

Презентацию делал студент

203 группы

Корнев Вячеслав

На тему:

Обработка конических поверхностей

Обработка конических поверхностей

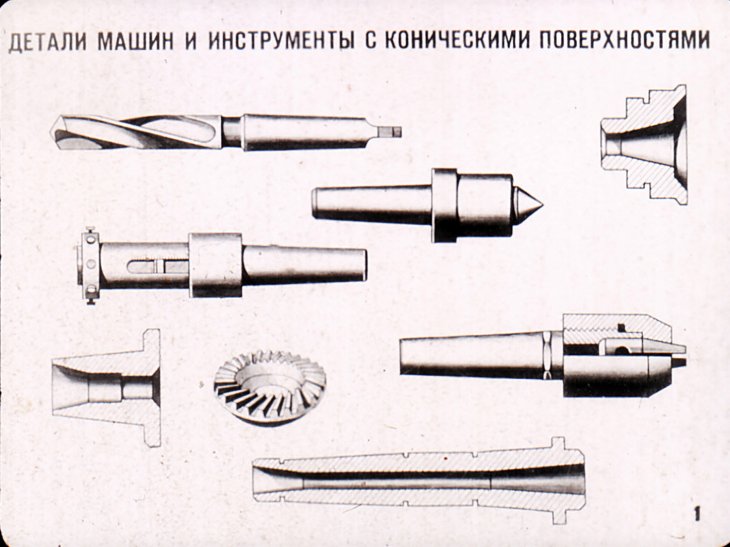

В машиностроении, наряду с цилиндрическими, широко применяются детали с

коническими поверхностями в виде наружных конусов или в виде конических отверстий.

Например, центр токарного станка имеет два наружных конуса, из которых один служит

для установки и закрепления его в коническом отверстии шпинделя; наружный конус для

установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка

для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое

отверстие

1. Понятие о конусе и его элементах

Элементы конуса. Если вращать прямоугольный треугольник АБВ вокруг катета АБ (рис.

202, а), то образуется тело АВГ, называемое полным конусом. Линия АБ называется осью

или высотой конуса, линия АВ — образующей конуса. Точка А является вершиной конуса.

Точка А является вершиной конуса.

При вращении катета БВ вокруг оси АБ образуется поверхность круга, называемая

основанием конуса.

Угол ВАГ между боковыми сторонами АВ и АГ называется углом конуса и обозначается

2α. Половина этого угла, образуемая боковой стороной АГ и осью АБ, называется углом

уклона конуса и обозначается α. Углы выражаются в градусах, минутах и секундах.Если от

полного конуса отрезать его верхнюю часть плоскостью, параллельной егооснованию (рис.

202, б), то получим тело, называемое усеченным конусом. Оно имеет два основания

верхнее и нижнее. Расстояние OO1 по оси между основаниями называется высотой

усеченного конуса. Так как в машиностроении большей частью приходится иметь дело с

частями конусов, т. е. усеченными конусами, то обычно их просто называют конусами;

дальше будем называть все конические поверхности конусами

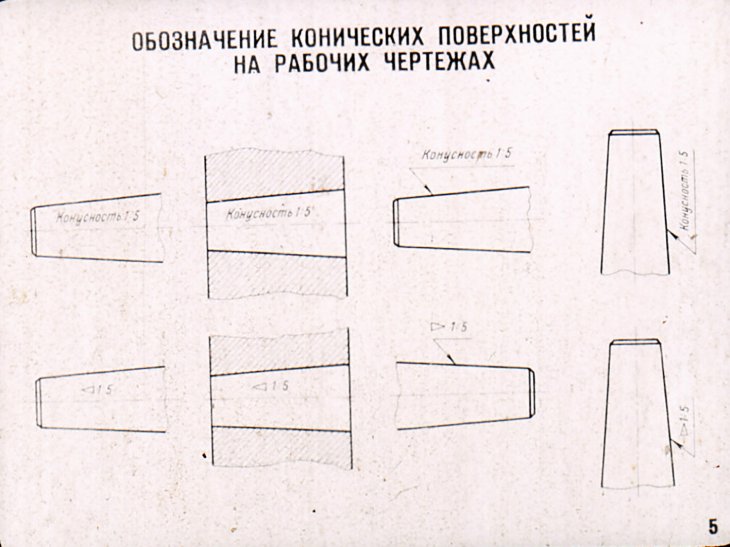

Связь между элементами конуса. На чертеже указывают обычно три основных размера

конуса: больший диаметр D, меньший — d и высоту конуса l (рис. 203)

203)

Иногда на чертеже указывается только один из диаметров конуса, например, больший D,

высота конуса l и так называемая конусность. Конусностью называется отношение

разности диаметров конуса к его длине. Обозначим конусность буквой K, тогда

Если конус имеет размеры: D =80 мм, d = 70 мм и l = 100 мм, то согласно формуле

Это значит, что на длине 10 мм диаметр конуса уменьшается на 1 мм или на каждый

миллиметр длины конуса разница между его диаметрами изменяется на 0.1мм

Иногда на чертеже вместо угла конуса указывается уклон конуса. Уклон конуса показывает,

в какой мере отклоняется образующая конуса от его оси.

Уклон конуса определяется по формуле

где tg α — уклон конуса;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

l — высота конуса в мм.

Пользуясь формулой (11), можно при помощи тригонометрических таблиц определить угол

а уклона конуса.

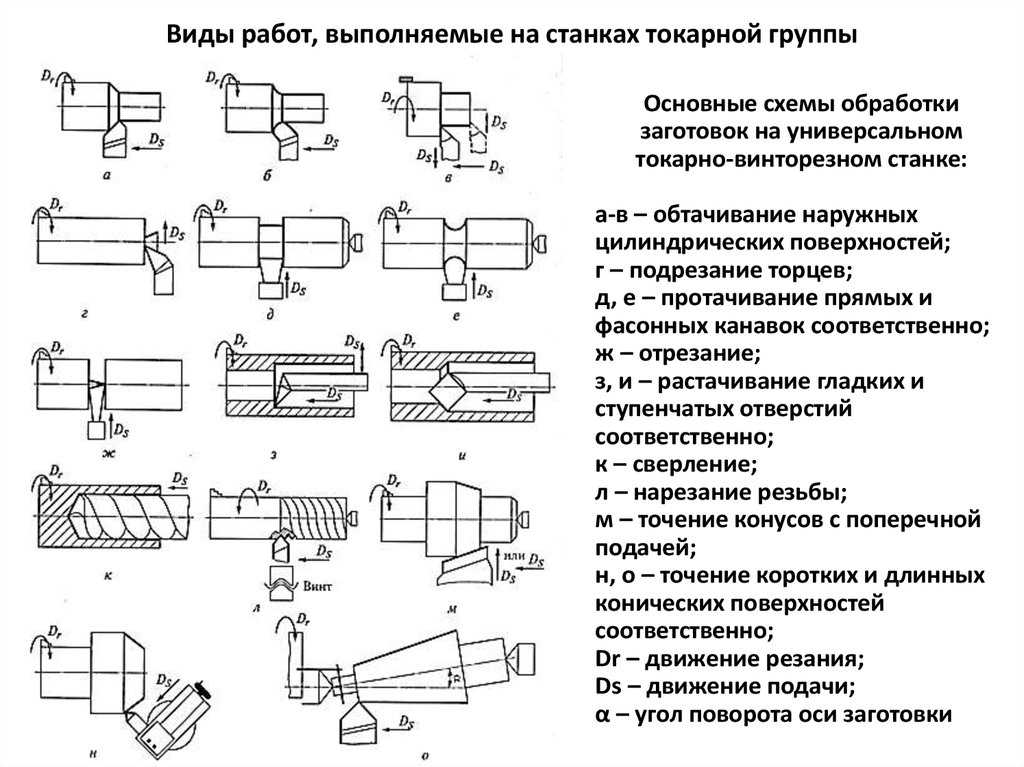

2. Способы получения конических поверхностей на

токарном станке

На токарном станке обработка конических поверхностей производится одним из

следующих способов:

а) поворотом верхней части суппорта;

б) поперечным смещением корпуса задней бабки;

в) с помощью конусной линейки;

г) с помощью широкого резца.

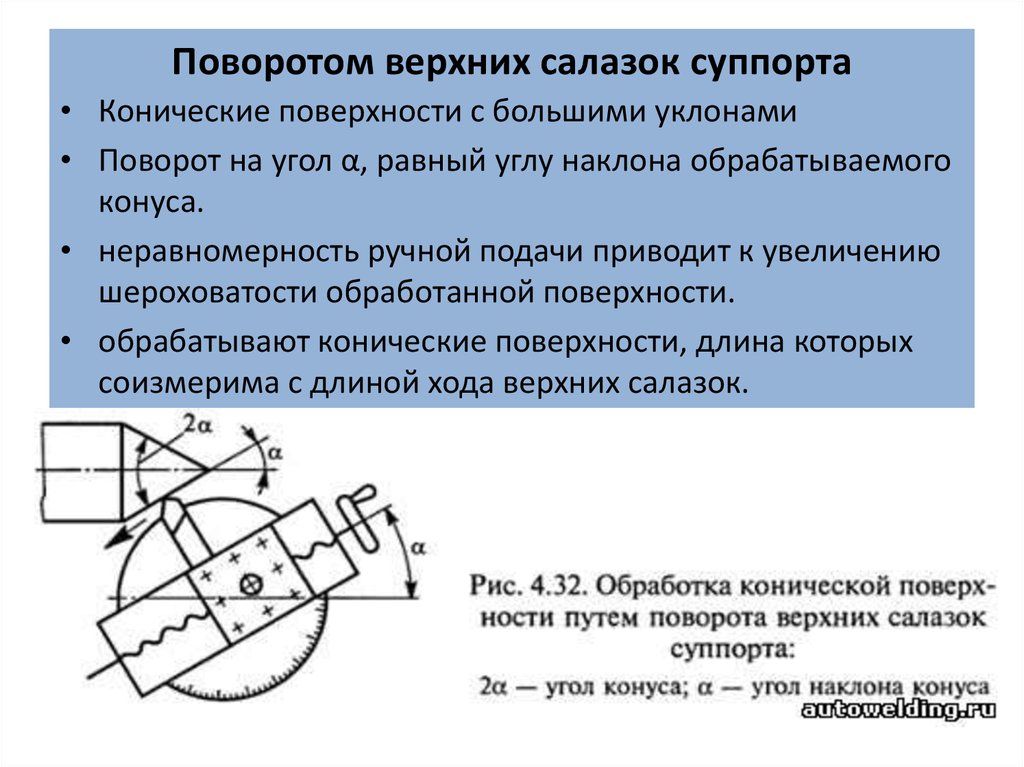

3. Обработка конических поверхностей поворотом

верхней части суппорта

При изготовлении на токарном станке коротких наружных и внутренних конических

поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта

относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе

работы подачу можно производить только от руки, вращая рукоятку ходового винта

верхней части суппорта, и лишь в наиболее современных токарных станках имеется

механическая подача верхней части суппорта.

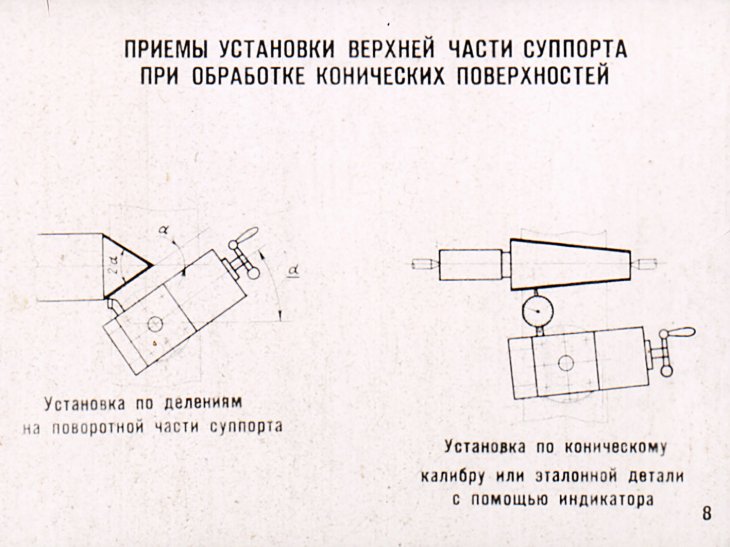

Для установки верхней части суппорта 1 на требуемый угол можно использовать деления,

нанесенные на фланце 2 поворотной части суппорта (рис. 204). Если угол α уклона конуса

задан по чертежу, то верхнюю часть суппорта повертывают вместе с его поворотной

частью на требуемое число делений, обозначающих градусы. Число делений отсчитывают

относительно риски, нанесенной на нижней части суппорта

Если на чертеже угол α не дан, а указаны больший и

меньший диаметры конуса и длина его конической части,

то величину угла поворота суппорта определяют по

формуле (11)

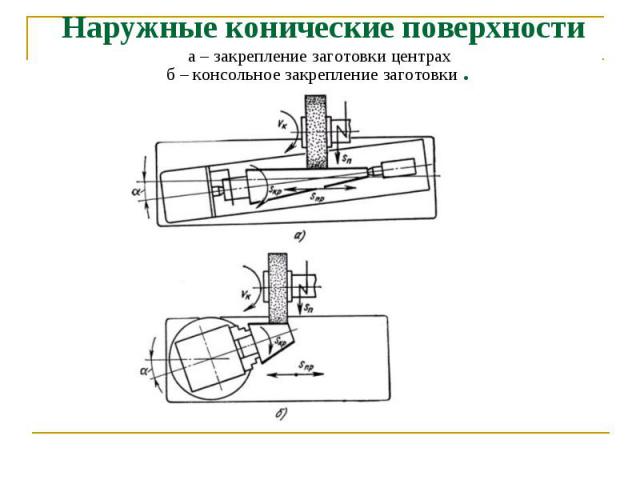

4. Обработка конических поверхностей способом

Обработка конических поверхностей способом

поперечного смещения корпуса задней бабки

Для получения конической поверхности на токарном станке необходимо при вращении заготовки вершину резца

перемещать не параллельно, а под некоторым углом к оси центров. Этот угол должен равняться углу α уклона

конуса. Наиболее простой способ получения угла между осью центров и направлением подачи — сместить линию

центров, сдвинув задний центр в поперечном направлении. Путем смещения заднего центра в сторону резца (на

себя) в результате обтачивания получают конус, у которого большее основание направлено в сторону передней

бабки; при смещении заднего центра в противоположную сторону, т. е. от резца (от себя), большее основание конуса

окажется со стороны задней бабки (рис. 205)

Смещение корпуса задней бабки определяют по формуле

где S — смещение корпуса задней бабки от оси шпинделя передней бабки в мм;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

L — длина всей детали или расстояние между центрами в мм;

l — длина конической части детали в мм.

Преимущество обработки конических поверхностей путем

смещения корпуса задней бабки заключается в том, что этим

способом можно обтачивать конусы большой длины и вести

обтачивание с механической подачей.

Недостатки этого способа: невозможность растачивать конические

отверстия; потеря времени на перестановку задней бабки;

возможность обрабатывать лишь пологие конусы; перекос центров в

центровых отверстиях, что приводит к быстрому и неравномерному

износу центров и центровых отверстий и служит причиной брака

при вторичной установке детали в этих же центровых отверстиях.

Неравномерного износа центровых отверстий можно избежать, если

вместо обычного применять специальный шаровой центр. Такие

центры используют преимущественно при обработке точных

конусов.

5. Обработка конических поверхностей с применением

конусной линейки

Для обработки конических поверхностей с углом уклона а

до 10—12° современные токарные станки обычно имеют

особое приспособление, называемое конусной линейкой.

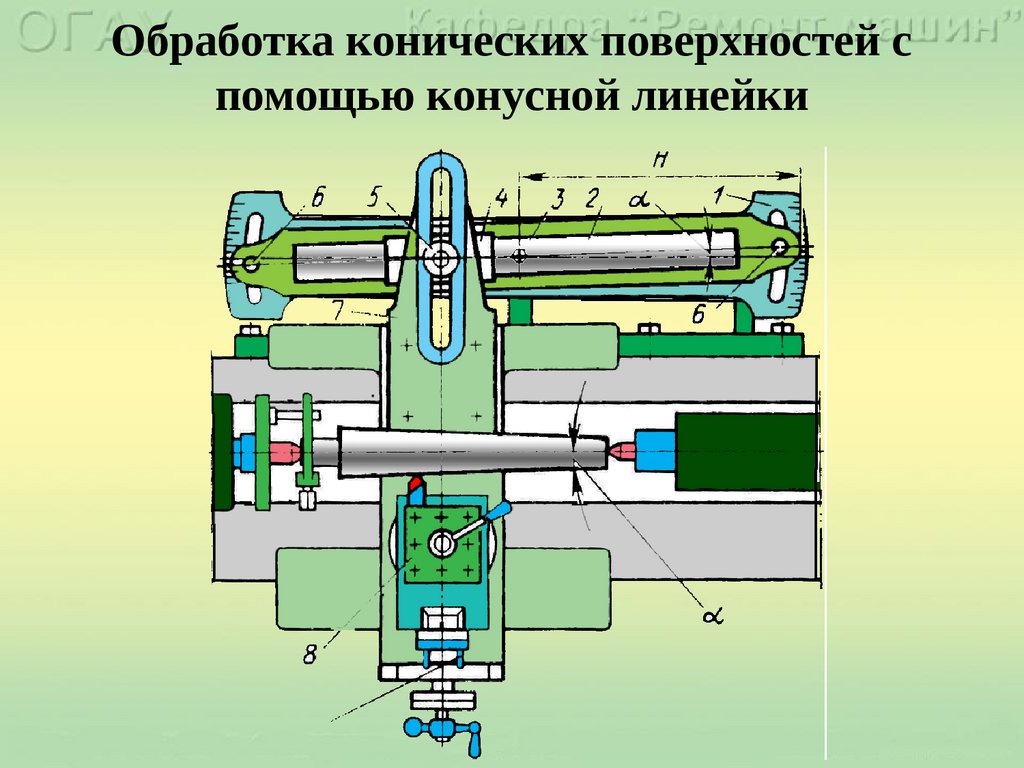

Схема обработки конуса с применением конусной

линейки приводится на рис. 209.

К станине станка прикреплена плита 11, на которой установлена конусная линейка 9.

Линейку можно поворачивать вокруг пальца 8 под требуемым углом а к оси

обрабатываемой детали. Для закрепления линейки в требуемом положении служат два

болта 4 и 10. По линейке свободно скользит ползун 7, соединяющийся с нижней

поперечной частью 12 суппорта при помощи тяги 5 и зажима 6. Чтобы эта часть суппорта

могла свободно скользить по направляющим, ее отсоединяют от каретки 3, вывинчивая

поперечный винт или отсоединяя от суппорта его гайку.

Если сообщить каретке продольную подачу, то ползун 7, захватываемый тягой 5, начнет

перемещаться вдоль линейки 9. Так как ползун скреплен с поперечными салазками

суппорта, то они вместе с резцом будут перемещаться параллельно линейке 9. Благодаря

этому резец будет обрабатывать коническую поверхность с углом уклона, равным углу α

поворота конусной линейки.

После каждого прохода резец устанавливают на глубину резания с помощью рукоятки 1

верхней части 2 суппорта. Эта часть суппорта должна быть повернута на 90° относительно

нормального положения, т. е. так, как это показано на рис. 209.

Если даны диаметры оснований конуса D и d и его длина l, то угол поворота линейки

можно найти по формуле (11)

Подсчитав величину tg α, легко определить значение угла α по таблице тангенсов.

Применение конусной линейки имеет ряд преимуществ:

1) наладка линейки удобна и производится быстро;

2) при переходе к обработке конусов не требуется нарушать нормальную наладку станка, т.

е. не нужно смещать корпус задней бабки; центры станка остаются в нормальном

положении, т. е. на одной оси, благодаря чему центровые отверстия в детали и центры

станка не срабатываются;

3) при помощи конусной линейки можно не только обтачивать наружные конические

поверхности, но и растачивать конические отверстия;

4) возможна работа е продольным самоходом, что увеличивает производительность труда и

улучшает качество обработки.

Недостатком конусной линейки является необходимость

отсоединять салазки суппорта от винта поперечной подачи. Этот

недостаток устранен в конструкции некоторых токарных станков, у

которых винт не связан жестко со своим маховичком и зубчатыми

колесами поперечного самохода.

6. Обработка конических поверхностей широким резцом

Обработку конических

поверхностей (наружных и

внутренних) с небольшой

длиной конуса можно

производить широким резцом

с углом в плане,

соответствующим углу α

уклона конуса (рис. 210).

Подача резца может быть

продольная и поперечная.

Однако использование широкого резца на обычных станках

возможно только при длине конуса, не превышающей примерно 20

мм. Применять более широкие резцы можно лишь на особо жестких

станках и деталях, если это не вызывает вибрации резца и

обрабатываемой детали.

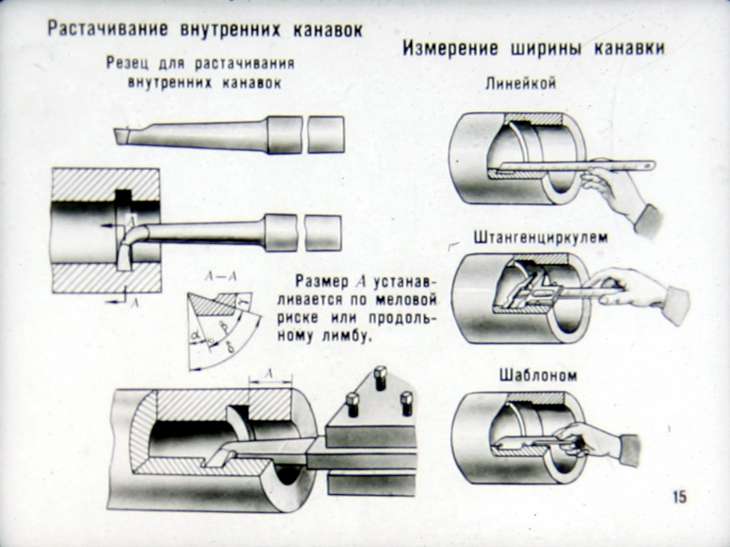

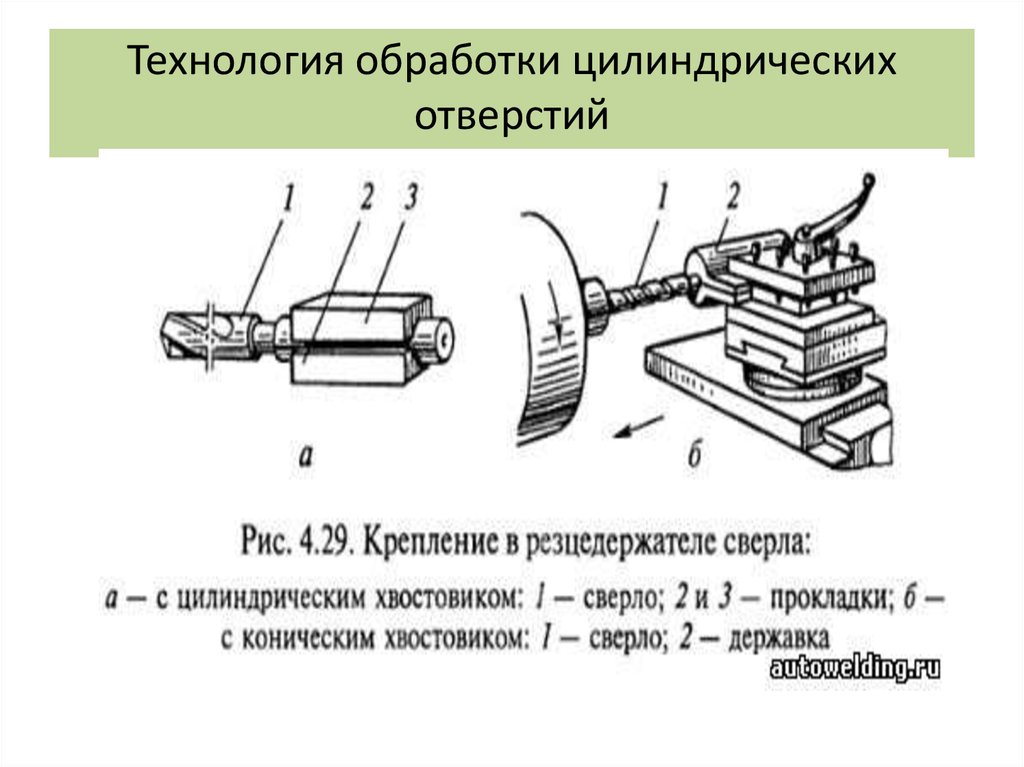

7. Растачивание и развертывание конических отверстий

Обработка конических отверстий является одной из наиболее трудных токарных работ; она

значительно труднее, чем обработка наружных конусов

Обработку конических отверстий на токарных станках в большинстве случаев

производят растачиванием резцом с поворотом верхней части суппорта и реже с

помощью конусной линейки. Все подсчеты, связанные с поворотом верхней части

Все подсчеты, связанные с поворотом верхней части

суппорта или конусной линейки, выполняются так же, как при обтачивании наружных

конических поверхностей.

Если отверстие должно быть в сплошном материале, то сначала сверлят цилиндрическое

отверстие, которое затем растачивают резцом на конус или обрабатывают коническими

зенкерами и развертками.

Чтобы ускорить растачивание или развертывание, следует предварительно просверлить

отверстие сверлом, диаметр d, которого на 1—2 мм меньше диаметра малого основания

конуса (рис. 211, а). После этого рассверливают отверстие одним (рис. 211, б) или двумя

(рис. 211, в) сверлами для получения ступеней.

После чистового растачивания конуса его

развертывают конической разверткой

соответствующей конусности. Для конусов с

небольшой конусностью выгоднее производить

обработку конических отверстий непосредственно

после сверления набором специальных разверток,

как показано на рис. 212

8. Режимы резания при обработке отверстий коническими

развертками

Конические развертки работают в более тяжелых условиях, чем цилиндрические: в то

время как цилиндрические развертки снимают незначительный припуск небольшими

режущими кромками, конические развертки режут всей длиной их режущих кромок,

расположенных на образующей конуса. Поэтому при работе коническими развертками

Поэтому при работе коническими развертками

применяют подачи и скорости резания меньше, чем при работе цилиндрическими

развертками.

При обработке отверстий коническими развертками подачу производят вручную, вращая

маховичок задней бабки. Необходимо следить за тем, чтобы пиноль задней бабки

перемещалась равномерно.

Подачи при развертывании стали 0,1—0,2 мм/об, при развертывании чугуна 0,2—0,4

мм/об.

Скорость резания при развертывании конических отверстий развертками из

быстрорежущей стали 6—10 м/мин.

Для облегчения работы конических разверток и получения чистой и гладкой поверхности

следует применять охлаждение. При обработке стали и чугуна применяют эмульсию или

сульфофрезол

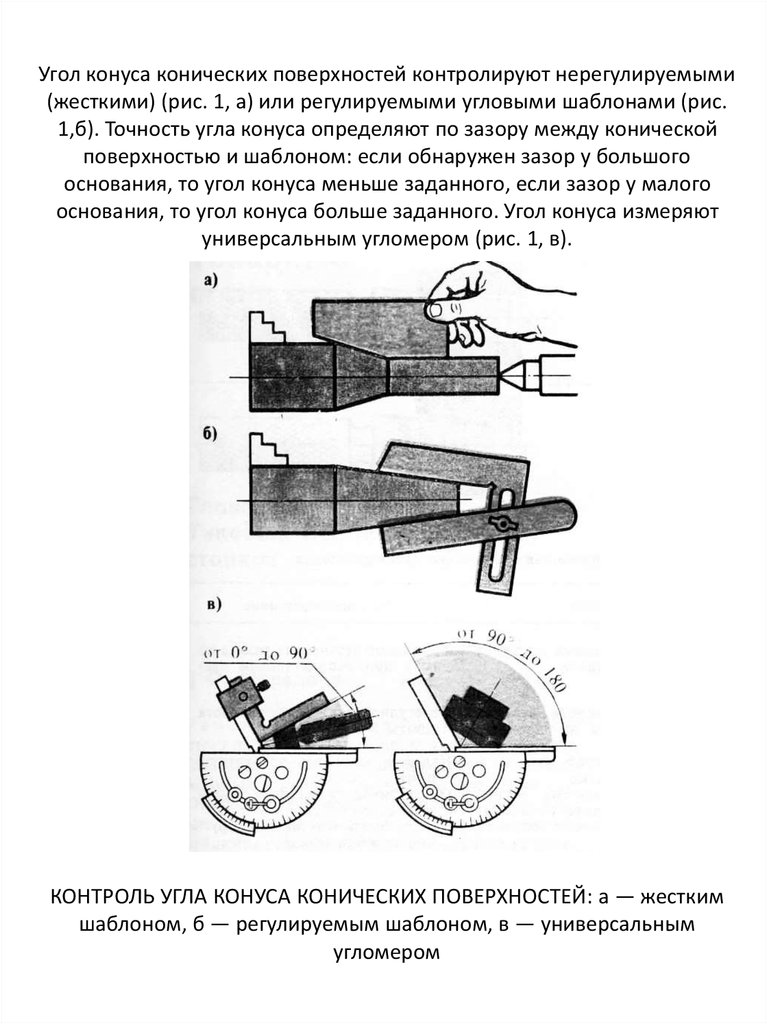

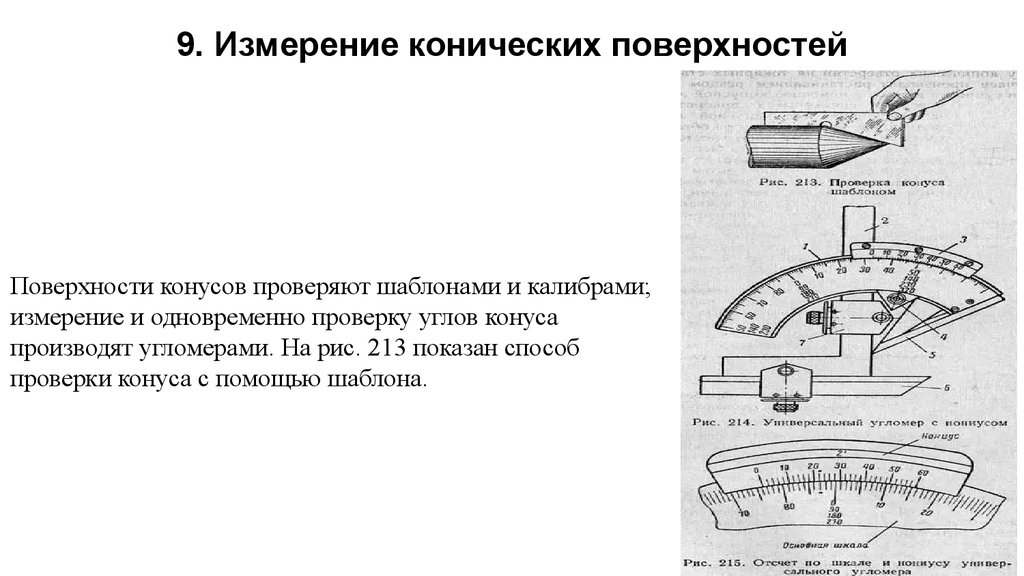

9. Измерение конических поверхностей

Поверхности конусов проверяют шаблонами и калибрами;

измерение и одновременно проверку углов конуса

производят угломерами. На рис. 213 показан способ

проверки конуса с помощью шаблона.

Наружные и внутренние углы различных деталей можно измерять универсальным

угломером (рис. 214). Он состоит из основания 1, На котором на дуге 130 нанесена

214). Он состоит из основания 1, На котором на дуге 130 нанесена

основная шкала. С основанием 1 жестко скреплена линейка 5. По дуге основания

перемещается сектор 4, несущий нониус 3. К сектору 4 посредством державки 7 может

быть прикреплен угольник 2, в котором, в свою очередь, закрепляется съемная линейка 5.

Угольник 2 и съемная линейка 5 имеют возможность перемещаться по грани сектора 4.

Путем различных комбинаций в установке измерительных деталей угломера можно

производить измерение углов от 0 до 320°. Величина отсчета по нониусу 2′. Отсчет,

полученный при измерении углов, производится по шкале и нониусу (рис. 215)

следующим образом: нулевой штрих нониуса показывает число градусов, а штрих

нониуса, совпадающий со штрихом шкалы основания, — число минут. На рис. 215 со

штрихом шкалы основания совпадает 11-й штрих нониуса, что означает 2’Х 11 = 22′.

Следовательно, угол в данном случае равен 76°22′.

На рис. 216 показаны комбинации измерительных деталей универсального угломера,

позволяющие производить измерение различных углов от 0 до 320°

Для более точной проверки конусов в серийном производстве применяют специальные

калибры. На рис. 217, а показан кониче-ский калибр-втулка для проверки наружных

На рис. 217, а показан кониче-ский калибр-втулка для проверки наружных

конусов, а на рис. 217, б—конический калибр-пробка для проверки конических отверстий.

На калибрах делаются уступы 1 и 2 на торцах или наносятся риски 3, служащие для

определения точности проверяемых поверхностей.

На. рис. 218 приводится пример проверки конического отверстия калибром-пробкой

Для проверки отверстия калибр (см. рис. 218), имеющий уступ 1 на определенном

расстоянии от торца 2 и две риски 3, вводят с легким нажимом в отверстие и

проверяют, нет ли качания калибра в отверстии. Отсутствие качания показывает,

что угол конуса правилен. Убедившись, что угол конуса правилен, приступают к

проверке его размера. Для этого наблюдают, до какого места калибр войдет в

проверяемую деталь. Если конец конуса детали совпадает с левым торцом уступа 1

или с одной из рисок 3 или находится между рисками, то размеры конуса

правильны. Но может случиться, что калибр войдет в деталь настолько глубоко,

что обе риски 3 войдут в отверстие или оба торца уступа 1 выйдут из него наружу.

Это показывает, что диаметр отверстия больше заданного. Если, наоборот, обе

риски окажутся вне отверстия или ни один из торцов уступа не выйдет из него, то

диаметр отверстия меньше требуемого.

Для точной проверки конусности применяют следующий способ. На измеряемой

поверхности детали или калибра проводят мелом или карандашом две-три линии

вдоль образующей конуса, затем вставляют или надевают калибр на деталь и

повертывают его на часть оборота. Если линии сотрутся неравномерно, это значит,

что конус детали обработан неточно и необходимо его исправить. Стирание линий

по концам калибра говорит о неправильной конусности; стирание линий в средней

части калибра показывает, что конус имеет небольшую вогнутость, причиной чего

обычно является неточное расположение вершины резца по высоте центров.

Вместо меловых линий можно нанести на всю коническую поверхность детали

или калибра тонкий слой специальной краски (синьки). Такой способ дает

большую точность измерения.

10. Брак при обработке конических поверхностей и меры

его предупреждения

При обработке конических поверхностей, помимо упомянутых видов брака для

цилиндрических поверхностей, дополнительно возможны следующие виды брака:

1) неправильная конусность;

2) отклонения в размерах конуса;

3) отклонения в размерах диаметров оснований при правильной конусности;

4) непрямолинейность образующей конической поверхности.

1. Неправильная конусность получается главным образом вследствие неточного

смещения корпуса задней бабки, неточного поворота верхней части суппорта,

неправильной установки конусной линейки, неправильной заточки или

установки широкого резца. Следовательно, точной установкой корпуса задней

бабки, верхней части суппорта или конусной линейки перед началом обработки

можно брак предупредить. Этот вид брака исправим только в том случае, если

ошибка во всей длине конуса направлена в тело детали, т. е. все диаметры у

втулки меньше, а у конического стержня больше требуемых.

2. Неправильный размер конуса при правильном угле его, т. е. неправильная

величина диаметров по всей длине конуса, получается, если снято недостаточно

или слишком много материала. Предупредить брак можно только внимательной

установкой глубины резания по лимбу на чистовых проходах. Брак исправим,

если снято недостаточно материала.

3. Может получиться, что при правильной конусности и точных размерах одного

конца конуса диаметр второго конца неправилен. Единственной причиной

является несоблюдение требуемой длины всего конического участка детали.

Брак исправим, если деталь излишне длинна. Чтобы избежать этого вида брака,

необходимо перед обработкой конуса тщательно проверить его длину.

4. Непрямолинейность образующей обрабатываемого конуса получается при

установке резца выше (рис. 219, б) или ниже (рис. 219, в) центра (на этих

рисунках для большей наглядности искажения образующей конуса показаны в

сильно преувеличенном виде). Таким образом, и этот вид брака является

результатом невнимательной работы токаря.

Карта сайта || Филиал КузГТУ г.Прокопьевск

|

|

Планирование процесса на основе цилиндрических или конических поверхностей для пятиосного проволочно-дугового аддитивного производства

Чтобы прочитать этот контент, выберите один из следующих вариантов:

Фушен Дай (Школа машиностроения и инженерии Хуачжунского университета науки и технологии, Ухань, Китай)

Хайоу Чжан (Государственная ключевая лаборатория цифрового производственного оборудования и технологий Хуачжунского университета науки и технологий, Ухань, Китай)

Руншэн Ли (Школа машиностроения и инженерии Хуачжунского университета науки и технологии, Ухань, Китай)

Журнал быстрого прототипирования

“> ISSN : 1355-2546

Дата публикации статьи: 7 июля 2020 г.

Дата публикации номера: 20 августа 2020 г.

Загрузки

Аннотация

Цель

Исследование направлено на изготовление крупных металлических компонентов с выступами на цилиндрических или конических поверхностях с высокой точностью размеров. В нем предлагаются методы для простого и точного решения проблем создания траекторий инструмента на цилиндрических или конических поверхностях, а также планирования процесса сварки на этих развертываемых поверхностях.

Дизайн/методология/подход

В статье представлен алгоритм планирования траекторий инструмента на конических поверхностях с использованием уравнения параметрического среза и метода пространственного отображения, а также выведен алгоритм пятиосного преобразования путем решения вопроса о вращении двух последовательных точек.

Выводы

В документе представлены выражения для разрезания и сопоставления путей для цилиндрических и конических поверхностей, а также модель кривизны-скорости-ширины (CSW) для аддитивного производства проволоки и дуги для улучшения внешнего вида поверхности. Метод планирования пути и модель CSW могут быть применены при пятикоординатном изготовлении прототипа подводного двигателя. Модель CSW имеет коэффициент достоверности 98,02% и среднеквадратичную ошибку 0,2777 мм. Обратное измерение готовых лопаток показывает остаточную деформацию: средняя положительная деформация около 0,5546 мм с одной стороны лопаток и средняя отрицательная деформация около −0,4718 мм с другой стороны.

Ограничения/последствия исследования

Из-за выбранного исследовательского подхода результаты исследования могут не поддаваться обобщению для изготовления на основе произвольных поверхностей.

Оригинальность/ценность

В этом документе представлен интегрированный метод планирования нарезки, планирования траектории движения инструмента и планирования процесса сварки для пятиосевого аддитивного производства проволоки и дуги.

Ключевые слова

- Аддитивное производство

- Планирование процесса

- Планирование пути

- Дуговая сварка

- Пятиосный

- Свесы

- Планирование траектории инструмента

Благодарности

Эта работа была поддержана специальной исследовательской программой гражданской авиации (грант № MJZ-2017-G-**) и специальным проектом технологических инноваций провинции Хубэй (грант № 2017AAA003).

Цитата

Дай, Ф., Чжан, Х. и Ли, Р. (2020), «Планирование процесса на основе цилиндрических или конических поверхностей для пятиосного аддитивного производства проволоки и дуги», Журнал быстрого прототипирования , Vol. 26 № 8, стр. 1405-1420. https://doi.org/10.1108/RPJ-01-2020-0001

Издатель

:Copyright © 2020, Изумруд Паблишинг Лимитед

Связанные статьи

конические поверхности Последние научные статьи

ВСЕГО ДОКУМЕНТОВ

112

(ПЯТЬ ЛЕТ 39)

H-ИНДЕКС

13

5 ЛЕТ

5

Гармоническое расширение через конические поверхности

Стивен Дж. Гардинер ◽

Герман Рендер

Зеленая функция ◽

Детальный анализ ◽

Гармонические функции ◽

Коническая поверхность ◽

Гармоническое расширение ◽

Зеленая функция ◽

Конические поверхности

АннотацияЭта статья устанавливает результаты продолжения для гармонических функций, обращающихся в нуль на конической поверхности. Они основаны на подробном анализе разложений функции Грина бесконечного конуса.

Они основаны на подробном анализе разложений функции Грина бесконечного конуса.

Моделирование закономерностей формирования конических поверхностей

Козерук А.С. ◽

А. А. Сухоцкий ◽

Р. О. Диас Гонсалес ◽

Филонова М.И. ◽

Кузнечик В.О. ◽

…

Техника оптимизации ◽

Экспериментальные исследования ◽

Боковая поверхность ◽

Точка зрения ◽

Групповой метод ◽

Техническое решение ◽

Технологическое оборудование ◽

Режимы работы ◽

Конические поверхности ◽

Плоский инструмент

Рассмотрена схема обработки конических поверхностей шлифованием их до плоского инструмента и предложено техническое решение для реализации такой обработки. Использование созданного устройства позволяет реализовать групповой способ формообразования конических деталей с отклонением образующей конуса от прямолинейности не более ±0,00012 мм. Разработана математическая модель закономерностей снятия припуска с конической детали плоским инструментом. Получена формула для расчета модуля скорости скольжения в любой точке обрабатываемой конической поверхности, реализующая инженерные методы управления формообразованием конических деталей без проведения предварительных трудоемких экспериментальных исследований. Предложена методика оптимизации регулирования параметров технологического оборудования. Выявлены наиболее эффективные режимы обработки аксиконом на этапах предварительного, среднего и тонкого шлифования, а также на этапе полирования в зависимости от технологической наследственности заготовки с точки зрения распределения снимаемого припуска по ее поверхности. поверхность. Установлено, что изменения эксцентриситета между осями вращения инструмента и планшайбы, а также амплитуды возвратно-вращательных движений последней практически не влияют как на точность, так и на производительность обработки, поэтому на практике эти параметры не могут быть оптимизированы, но могут быть заданы их средние значения.

Разработана математическая модель закономерностей снятия припуска с конической детали плоским инструментом. Получена формула для расчета модуля скорости скольжения в любой точке обрабатываемой конической поверхности, реализующая инженерные методы управления формообразованием конических деталей без проведения предварительных трудоемких экспериментальных исследований. Предложена методика оптимизации регулирования параметров технологического оборудования. Выявлены наиболее эффективные режимы обработки аксиконом на этапах предварительного, среднего и тонкого шлифования, а также на этапе полирования в зависимости от технологической наследственности заготовки с точки зрения распределения снимаемого припуска по ее поверхности. поверхность. Установлено, что изменения эксцентриситета между осями вращения инструмента и планшайбы, а также амплитуды возвратно-вращательных движений последней практически не влияют как на точность, так и на производительность обработки, поэтому на практике эти параметры не могут быть оптимизированы, но могут быть заданы их средние значения.

Сварка трением углеродистой качественной стали

В Щепкин ◽

Ю. Полетаев

Экспериментальное исследование ◽

Сварка трением ◽

Электростанции ◽

Патрубок ◽

Малый диаметр ◽

Сварочный процесс ◽

Экономическая целесообразность ◽

Технические проблемы ◽

Качество углерода ◽

Конические поверхности

Абстрактный

Цель работы – исследование возможности применения вместо ручной дуговой сварки покрытым электродом метода сварки трением арматуры и патрубков малого диаметра корпусных энергетических установок. Решение этой проблемы возможно на основе применения процесса сварки трением ниппелей и ниппелей малого диаметра. Учитывая недостаточную теоретическую и экспериментальную проработку проблемы, необходимо было решить следующие научно-технические задачи: разработать конструкции моделей и соединяемых (конических) поверхностей штуцерных и патрубковых узлов; обосновать выбор оптимальных углов подготовки поверхностей под сварку; обосновать выбор и экспериментально подтвердить значения параметров режима сварки; для оценки качества сварных соединений неразрушающими и разрушающими методами. Полученные положительные результаты экспериментального исследования подтвердили технологическую и экономическую целесообразность применения сварки трением арматуры из углеродистой стали и патрубков малого диаметра.

Решение этой проблемы возможно на основе применения процесса сварки трением ниппелей и ниппелей малого диаметра. Учитывая недостаточную теоретическую и экспериментальную проработку проблемы, необходимо было решить следующие научно-технические задачи: разработать конструкции моделей и соединяемых (конических) поверхностей штуцерных и патрубковых узлов; обосновать выбор оптимальных углов подготовки поверхностей под сварку; обосновать выбор и экспериментально подтвердить значения параметров режима сварки; для оценки качества сварных соединений неразрушающими и разрушающими методами. Полученные положительные результаты экспериментального исследования подтвердили технологическую и экономическую целесообразность применения сварки трением арматуры из углеродистой стали и патрубков малого диаметра.

Висящая драпировка: аналогия вершины

Кит Сеффен

Сферическое изображение ◽

Линия сгиба ◽

Конический дефект ◽

Конические поверхности ◽

Внешняя форма

Абстрактный

Мы представляем новую жестко складывающуюся вершину, вдохновленную формой самой простой висящей драпировки. Линии сгиба в вершине соответствуют складкам и гребням на драпировке и расположены симметрично для обеспечения возможности синхронного складывания пар фасеток. Мы точно вычисляем свернутые углы поворота, используя сферическое изображение, специализированное для нерастяжимого свертывания вершин. Мы показываем, что форма вершины ограничена парой конических поверхностей, полууглы при вершинах которых непосредственно соответствуют поворотам линии сгиба, что выражает геометрическую эквивалентность между внешней формой и внутренним движением складывания вершины. Мы обсудим, как вершина именно. драпировка как новый тип конического дефекта, основанная на топографии его сферического изображения; и мы подчеркиваем значение бистабильного поведения вершины в аналитическом и практическом плане.

Линии сгиба в вершине соответствуют складкам и гребням на драпировке и расположены симметрично для обеспечения возможности синхронного складывания пар фасеток. Мы точно вычисляем свернутые углы поворота, используя сферическое изображение, специализированное для нерастяжимого свертывания вершин. Мы показываем, что форма вершины ограничена парой конических поверхностей, полууглы при вершинах которых непосредственно соответствуют поворотам линии сгиба, что выражает геометрическую эквивалентность между внешней формой и внутренним движением складывания вершины. Мы обсудим, как вершина именно. драпировка как новый тип конического дефекта, основанная на топографии его сферического изображения; и мы подчеркиваем значение бистабильного поведения вершины в аналитическом и практическом плане.

Движение пузырьков воздуха под различными жидкостями с помощью биоинспирированных конических поверхностей

Дев Гурера ◽

Бхарат Бхушан

Воздушные пузыри ◽

Конические поверхности

Равноудаленные, стандартные и секущие параллели

Мильенко Лапейн ◽

Пауло Марсио Леал де Менезес

Картографические проекции ◽

Свойства проекции ◽

Конические поверхности

В статье описано исследование равноудаленных, стандартных и секущих параллелей в цилиндрической и конической проекциях нормального вида. Во-первых, не рекомендуется объяснять цилиндрические и конические проекции проекциями на цилиндрические или конические поверхности, поскольку это приводит к неправильному пониманию свойств проекций. Кроме того, в ссылках часто предполагается, что равноудаленные, стандартные и секущие параллели идентичны. После определения этих трех видов параллелей доказывается необходимость их разграничения в теории картографических проекций и ее преподавании.

Во-первых, не рекомендуется объяснять цилиндрические и конические проекции проекциями на цилиндрические или конические поверхности, поскольку это приводит к неправильному пониманию свойств проекций. Кроме того, в ссылках часто предполагается, что равноудаленные, стандартные и секущие параллели идентичны. После определения этих трех видов параллелей доказывается необходимость их разграничения в теории картографических проекций и ее преподавании.

Контактные углы и движение пузырьков воздуха на биоинспирированных конических поверхностях

Дев Гурера ◽

Бхарат Бхушан

Контактные углы ◽

Воздушные пузыри ◽

Конические поверхности

Распределения, поддерживаемые на конических поверхностях и сгенерированных свертках

Васильев В.Б.

Конические поверхности

Кинематический анализ метода повышения точности обработки конических поверхностей

Козерук А.С. ◽

Р. О. Диас Гонсалес

◽

О. Диас Гонсалес

◽

Филонова М.И. ◽

В. О. Кузнечик ◽

Э. Н. Варопай

Высокая точность ◽

Вертикальная плоскость ◽

Точка зрения ◽

Аналитическая связь ◽

Геометрические параметры ◽

Паттерны движения ◽

Технологическая наследственность ◽

Исполнительный механизм ◽

Конические поверхности ◽

Обобщенная координата

Предложен способ обработки высокоточных конических поверхностей в условиях свободного шлифования на рычажном станке, позволяющий корректировать параметры процесса с учетом технологической наследственности заготовки с точки зрения закономерности распределения припуска. удаляются с его поверхности. Схема реализации способа, в которой основными звеньями являются инструмент в виде планшайбы и сепаратора для поддержания требуемой точности его плоскостности. С целью разработки метода целенаправленного управления срабатыванием рабочей поверхности инструмента для поддержания требуемой точности ее плоскостности проведено математическое моделирование закономерностей движения звеньев привода базовой машины, на которой установлено предлагаемое устройство. для обработки конических деталей. В процессе математического моделирования проводится структурный анализ исполнительного механизма рычажной машины, устанавливается связь между обобщенной координатой и положениями звеньев исполнительного механизма рычажной машины, положением рычага и верхнего звена в исследована вертикальная плоскость, рассмотрены геометрические параметры возвратно-вращательного движения верхнего звена, получено соотношение для расчета длины кривошипа исполнительного механизма машины в зависимости от амплитуды образного движения его выходного звена. Установлена аналитическая зависимость между входным и выходным звеньями исполнительного механизма машины, позволяющая рассчитать длину первого из отмеченных звеньев в зависимости от требуемой амплитуды колебательного движения второго из них и создающая предпосылки за разработку инженерных методов управления процессом формирования высокоточных конических поверхностей в условиях свободного шлифования.

для обработки конических деталей. В процессе математического моделирования проводится структурный анализ исполнительного механизма рычажной машины, устанавливается связь между обобщенной координатой и положениями звеньев исполнительного механизма рычажной машины, положением рычага и верхнего звена в исследована вертикальная плоскость, рассмотрены геометрические параметры возвратно-вращательного движения верхнего звена, получено соотношение для расчета длины кривошипа исполнительного механизма машины в зависимости от амплитуды образного движения его выходного звена. Установлена аналитическая зависимость между входным и выходным звеньями исполнительного механизма машины, позволяющая рассчитать длину первого из отмеченных звеньев в зависимости от требуемой амплитуды колебательного движения второго из них и создающая предпосылки за разработку инженерных методов управления процессом формирования высокоточных конических поверхностей в условиях свободного шлифования.

Исследование методов обнаружения осей типовых осесимметричных механических поверхностей высокой плотности для автоматического контроля геометрических параметров

Э Гардиани ◽

А Морабито

Трехмерный ◽

Конкретное свойство ◽

Высокая плотность ◽

Дискретные модели ◽

Осесимметричный ◽

Основной принцип ◽

Геометрический контроль ◽

Конические поверхности ◽

Выбор

Обнаружение оси симметрии по дискретным осесимметричным поверхностям является интересной темой, трансверсальной для различных областей: от геометрического контроля до обратного проектирования, археологии и т. д. В литературе предложено несколько подходов для оценки оси от высокосимметричных поверхностей. треугольные модели поверхностей плотности, полученные с помощью трехмерного (3D) сканирования. Оценка оси из дискретных моделей на самом деле является очень сложной задачей из-за нескольких факторов, которые неизбежно влияют на качество оценки и зависящую от нее точность измерений и оценок. В основе каждого из этих подходов лежит особое свойство осесимметричных поверхностей. Однако до сих пор не было проведено никаких исследований, чтобы помочь в выборе наиболее подходящих алгоритмов для приложений, направленных на автоматический геометрический контроль. В связи с этим стандарты ISO в настоящее время не содержат указаний о том, как выполнять обнаружение оси в случае типовых осесимметричных поверхностей, ограничиваясь рассмотрением вопроса только в случае цилиндрических или конических поверхностей. В этой статье сначала представлен обзор подходов, которые можно использовать для целей геометрического контроля; затем он применяет их к различным конкретным исследованиям, включающим одну или несколько общих осесимметричных поверхностей, важных с функциональной точки зрения и для которых необходимо определить ось, поскольку это необходимо для геометрического контроля.

д. В литературе предложено несколько подходов для оценки оси от высокосимметричных поверхностей. треугольные модели поверхностей плотности, полученные с помощью трехмерного (3D) сканирования. Оценка оси из дискретных моделей на самом деле является очень сложной задачей из-за нескольких факторов, которые неизбежно влияют на качество оценки и зависящую от нее точность измерений и оценок. В основе каждого из этих подходов лежит особое свойство осесимметричных поверхностей. Однако до сих пор не было проведено никаких исследований, чтобы помочь в выборе наиболее подходящих алгоритмов для приложений, направленных на автоматический геометрический контроль. В связи с этим стандарты ISO в настоящее время не содержат указаний о том, как выполнять обнаружение оси в случае типовых осесимметричных поверхностей, ограничиваясь рассмотрением вопроса только в случае цилиндрических или конических поверхностей. В этой статье сначала представлен обзор подходов, которые можно использовать для целей геометрического контроля; затем он применяет их к различным конкретным исследованиям, включающим одну или несколько общих осесимметричных поверхностей, важных с функциональной точки зрения и для которых необходимо определить ось, поскольку это необходимо для геометрического контроля.