Пайка и ремонт BGA: инструменты, материалы, приспособления

Отличительной особенностью электронных технологий последнего времени является всё большее уплотнение монтажа компонентов и микросхем, что стало причиной появления корпусов типа BGA (англ. Ball grid array — массив шариков). Этот самый массив находится под корпусом микросхемы, что позволяет разместить большое количество выводов в малом объеме (корпуса).

Подобная микроминиатюризация зачастую оборачивается известными неудобствами, вызванными сложностью ремонта (пайки) элементов, размещённых в таком корпусе.

При их пайке обрабатывается сразу несколько контактных ножек и площадок, располагаемых под нижней частью цифрового контроллера или небольшого по размерам чипа. Действовать с ними следует очень аккуратно, пайка требует специализированного оборудования, навыков, знания технологий и профессионализма.

Технология ремонта BGA

Пайка BGA микросхем или реболлинг (reballing) – это процесс восстановления массива из шариков на нижней площадке платы. У нас данный термин не очень прижился и сами специалисты этот процесс ремонта называют просто «перекаткой» контактных шариков. Необходимость в этой процедуре возникает в случаях, когда требуется заменить сгоревшую микросхему, предварительно выпаяв её с посадочного места. Саму процедуру можно разделить на основные этапы:

У нас данный термин не очень прижился и сами специалисты этот процесс ремонта называют просто «перекаткой» контактных шариков. Необходимость в этой процедуре возникает в случаях, когда требуется заменить сгоревшую микросхему, предварительно выпаяв её с посадочного места. Саму процедуру можно разделить на основные этапы:

- демонтаж неисправного микроэлемента после предварительного нагрева;

- очистка несущей платы от остатков старого припоя;

- накатывание новых контактных выводов;

- установка компонента на место.

Следует отметить, что качество пайки значительно отличается при работе на профессиональных паяльных станциях и в домашних условиях на кустарных приспособлениях. К тому же, BGA пайка требует опыта, знания элементной базы, хорошего глазомера и качественных расходных элементов. Имея профессиональную станцию, ремонт станет значительно проще и пройдет в полуавтоматическом режиме.

Для работы с BGA чипами потребуются следующие инструменты, материалы и приспособления:

- паяльная станция с термофеном;

- удобный пинцет;

- специальная паяльная паста и фирменный флюс;

- нужный трафарет для нанесения паяльной пасты;

- липкая лента или экранная оплётка для удаления припоя;

Порядок действий

- Для качественной пайки BGA-корпусов очень важна предварительная подготовка посадочного места (его ещё называют «рабочей областью»).

Ремонтируемая плата помещается на горизонтальную платформу, имеющую нижний подогрев инфракрасным излучателем локального действия. Этот излучатель направляется на отпаиваемый BGA чип. При нижнем нагреве станция следит за температурой. Она не должна превышать 200°С, так как требуется только подогрев припоя для облегчения демонтажа элемента. Сверху нагрев осуществляется горячим воздухом целенаправленного действия. Обычно для чипов средних размеров температуру выставляют в пределах 330–360°С.

Ремонтируемая плата помещается на горизонтальную платформу, имеющую нижний подогрев инфракрасным излучателем локального действия. Этот излучатель направляется на отпаиваемый BGA чип. При нижнем нагреве станция следит за температурой. Она не должна превышать 200°С, так как требуется только подогрев припоя для облегчения демонтажа элемента. Сверху нагрев осуществляется горячим воздухом целенаправленного действия. Обычно для чипов средних размеров температуру выставляют в пределах 330–360°С.

Процедура занимает около минуты. Нагрев осуществляется по краям платы, исключая центр микросхемы. Это требуется для предотвращения перегрева кристалла. Следует учитывать время и интенсивность обработки микросхемы воздухом. Так как компоновка элементов очень плотная, то существует вероятность перегреть соседние элементы. Для этого их укрывают специальной защитной пленкой. - После этого можно производить демонтаж микросхемы. Для этого используется «подъемник» чипа, который входит в комплект станции.

Данное приспособление необходимо для отделения ремонтируемой микросхемы от печатной платы. Этап очень ответственный. При недостаточном нагреве существует риск оборвать дорожки.

Данное приспособление необходимо для отделения ремонтируемой микросхемы от печатной платы. Этап очень ответственный. При недостаточном нагреве существует риск оборвать дорожки. - Следующим этапом необходимо очистить электронную плату и чип от остатков припоя. Здесь очень важно не испортить паяльную маску, в противном случае возможно растекание припоя по дорожкам. Для удаления используется паяльник с насадкой типа «волна». Его использование эффективно и позволяет добиться максимально качественного результата.

- Далее технология BGA пайки предусматривает накатывание новых контактных выводов на чипе. Возможно применение готовых шаров. Но зачастую контактная площадка состоит из сотни выводов. Поэтому в промышленном случае используются специализированные трафаретные площадки, в которых закрепляется микросхема. При реболлинге важный элемент – высококачественная паяльная паста. Такие экземпляры при нагревании дают ровный и гладкий шарик. А некачественные пасты распадаются на большое количество мелких шариков.

- Заключительная процедура пайки BGA микросхемы — установка ее на место. Элемент устанавливается, исходя из шелкографии, нанесенной на саму плату или монтажных меток. Затем микросхема прогревается горячим воздухом и за счет сил поверхностного натяжения от действия расплавленного припоя фиксируется на первоначальном участке демонтажа, занимая «удобную позицию». На этом ремонтные процедуры завершены. Плата промывается аэрозолю flux-off и проверяется на работоспособность.

Подробнее об особенностях BGA монтажа читайте:

- в книге Чарльза Пфейла Разводка BGA

- в статье Ремонт разводки BGA на готовой плате

- и в статье BGA разводка: ремонт паяльной маски

этапы и особенности — Техника на vc.ru

Использование микросхем в корпусах типа BGA (от английского Ball Grid Array — матрицы шаровидных выводов) позволяет увеличить плотность поверхностного монтажа.

724 просмотров

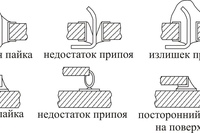

При этом усложняется технология изготовления печатных плат и возникают дефекты при пайке микросхем такого типа.

Вместе с «ЗУМ-СМД» рассмотрим несколько технологических способов, которые помогут уменьшить вероятность ошибок при smd-монтаже микросхем в корпусах BGA.

Свойства микросхем в корпусах BGA

В отличие от корпусов классических микросхем, у которых выводы расположены по бокам устройства, компоненты BGA типа в качестве электродов имеют шаровидные площадки на нижней широкой прямоугольной поверхности изделия. Поэтому выводы смонтированной микросхемы закрыты самим корпусом интегрального компонента. Такая конструкция в большой степени защищает их от скопления загрязнений между выводами и появлению нежелательных гальванических связей. Однако это накладывает ограничения на методы пайки, качество соединений и делает невозможным визуальное исследование состояния монтажа.

На качество монтажа чипов, упакованных в корпуса BGA типа, влияет состояние интегральных компонентов. Дефектами могут быть:

- заводской брак;

- нарушение технологии лужения выводов, использование некачественных материалов;

- ненадлежащие условия хранения, отсутствие целостности упаковки;

- повреждения при транспортировке, падения, механические воздействия и др.

Для восстановления состояния выводов используют реболлинг. Эту операция применяют, в основном, для демонтированных микросхем и для BGA компонентов, которые подверглись механическим воздействиям или длительное время хранились в разгерметизированном состоянии.

Приемы BGA монтажа

Одним из положительных свойств при пайке BGA компонентов является самоцентрирование. Этот эффект проявляется при формировании паянного соединения, когда расплавленный припой, находящийся на контактных точках печатной платы, соприкасается с разогретыми выводами микросхемы. При этом, если электроды BGA микросхемы расположены в точном соответствии напротив smd-контактов печатной платы, то сближаясь происходит смачивание соединяемых контактов припоем.

В этом случае локальные силы, удерживающие припой в каплевидном состоянии, стремятся равномерно распределиться на поверхности контактов, чем максимально центрируют их расположение. Для проявления такого эффекта необходимо соблюдение дополнительных условий:

- контакты на всей поверхности должны обладать хорошей смачиваемостью припоем;

- корпус в момент соединения не должен быть жестко зафиксирован, но ему нужно иметь возможность смещаться.

Для качественной пайки многовыводных BGA микросхем повышаются требования по копланарности всей поверхности монтажа. Неравномерность плоскости печатной платы может быть устранена частичной шлифовкой, а некопланарность микросхемы нейтрализуется величиной слоя припоя.

Корпуса BGA микросхем имеют классификацию чувствительности к влажности при разгерметизации для подготовки к монтажу. Для некоторых компонентов время хранения составляет всего 24 — 72 ч при 60% RH, поэтому требуется учет и контроль состояния влажности. Если же эти условия были нарушены, то для качественного монтажа требуется длительная сушка в температурном диапазоне +90° С — +125° С в течении 1 — 2 суток. Оснащение производства шкафами сухого хранения позволит увеличить время хранения разгерметизированных BGA микросхем.

3 обязательных метода пайки + партизанская пайка

На протяжении всей моей карьеры в электронике я использовал несколько различных методов пайки. Сначала я использовал только паяльник. Я мог делать почти все с моим железом. Но бывают ситуации, когда использовать другую технику намного проще.

Сначала я использовал только паяльник. Я мог делать почти все с моим железом. Но бывают ситуации, когда использовать другую технику намного проще.

Итак, давайте рассмотрим различные техники пайки. И в конце статьи я включу забавное видео с некоторыми приемами, которые я называю партизанская пайка . Бьюсь об заклад, вы никогда не увидите их на занятиях в университете, ха-ха 🙂

1. Паяльник

Итак, это самая основная техника пайки. Вы используете паяльник для нагрева ножки компонента и контактной площадки, а затем наносите припой.

Вы, наверное, знаете, как это сделать, но если сомневаетесь: Как паять

2. Использование печи

Мы называем этот метод пайки пайкой оплавлением. И в основном, вы запекаете свою доску в духовке. Это как печь хлеб! Вот только я бы не советовал его потом есть…

Для этого не нужно профессиональное оборудование. Можно даже в тостере.

Это очень распространенный метод быстрой пайки компонентов для поверхностного монтажа. Сначала на контактные площадки наносится паяльная паста. Паяльная паста — это тип припоя, который поставляется в виде пасты. Затем вы размещаете свои компоненты на доске и запекаете ее в духовке.

Сначала на контактные площадки наносится паяльная паста. Паяльная паста — это тип припоя, который поставляется в виде пасты. Затем вы размещаете свои компоненты на доске и запекаете ее в духовке.

Плата нагревается, и при определенной температуре припой плавится. Затем вы охлаждаете плату, что делает припой закрепленным. Если все пойдет по плану, у вас будут хорошие паяные соединения по всей плате.

Самое интересное в использовании метода пайки оплавлением заключается в том, что компоненты имеют тенденцию располагаться правильно. Это действительно полезно для пайки интегральных схем с очень небольшим пространством между ножками.

Например, если вы поместите интегральную схему немного выше ее контактных площадок, когда припой расплавится, она часто соскользнет в нужное место.

Но иногда и нет — так что в этом случае пригодится следующая техника.

3. Пайка горячим воздухом

Пайка горячим воздухом — это способ расплавить припой путем обдува печатной платы очень горячим воздухом. Для пайки горячим воздухом вам понадобится термовоздушная паяльная станция. Немного похоже на паяльник. Но вместо горячего утюга дует горячий воздух.

Для пайки горячим воздухом вам понадобится термовоздушная паяльная станция. Немного похоже на паяльник. Но вместо горячего утюга дует горячий воздух.

Это действительно полезно для переделки печатной платы. Что означает исправление ошибок пайки на плате. Например, если вы неправильно припаяли микросхему.

Выпаивать микросхему поштучно — хлопотно. Но нагревая его горячим воздухом, припой на всех выводах плавится одновременно, и вы можете переместить его в правильное положение.

Партизанские методы пайки

Итак, давайте закончим это очень практичным способом, который заставит профессиональных инженеров съежиться. Я обнаружил, что использую эти методы, когда я не в лабораторной среде. А так как много езжу, а паять хочется, то это довольно часто.

Я не совсем уверен в потенциальных рисках для здоровья, так что используйте на свой страх и риск 😉 9

Другие руководства по пайке

Лучшие советы по микропайке, пайке электрических компонентов и пайке сопротивлением

В выпуске Hakko Tech Tips за этот месяц мы специально рассмотрим микропайку, пайку электрических компонентов и пайку сопротивлением. Мы также расскажем о том, как бороться с электростатическим разрядом, о важности очистки и рассмотрим различные системы Hakko, которые могут упростить более сложные операции пайки.

Мы также расскажем о том, как бороться с электростатическим разрядом, о важности очистки и рассмотрим различные системы Hakko, которые могут упростить более сложные операции пайки.

На самом деле нет никаких специальных процедур для пайки чип-резисторов, поскольку они почти такие же, как и их эквиваленты с выводами, за исключением того, что они припаяны к поверхности печатной платы, а не к сквозному металлизированному отверстию. Основная сложность заключается в их физических размерах. Компоненты для поверхностного монтажа теперь намного меньше и, вероятно, будут иметь гораздо более высокую плотность, чем их аналоги с выводами. 9Компоненты размером 0003

0201 теперь являются обычным явлением и на 50% меньше, чем устройства 0402. Они были разработаны для использования в приложениях с ограниченным пространством, таких как смартфоны, планшеты и мобильные устройства. Из-за их физического размера эти компоненты действительно должны обрабатываться и припаиваться на автоматизированной линии SMT, т. Е. Паяльной пастой с трафаретной печатью, компоненты подбираются и размещаются машиной, а затем оплавляются в встроенной печи.

Из-за их физического размера эти компоненты действительно должны обрабатываться и припаиваться на автоматизированной линии SMT, т. Е. Паяльной пастой с трафаретной печатью, компоненты подбираются и размещаются машиной, а затем оплавляются в встроенной печи.

Если их можно спаять вручную, то большую часть времени их придется обрабатывать под микроскопом! По мере того, как компоненты становятся меньше и компактнее, вероятность возникновения проблем с пайкой возрастает. Однако, если вам нужно припаять крошечные компоненты вручную, как никогда важно использовать правильные инструменты для работы.

Микропаяльник Hakko FM-2032 представляет собой высокоточное паяльное устройство, требующее от оператора опыта и навыков. Он был разработан исключительно для крошечных чип-компонентов SMD и оснащен легким и удобным наконечником, позволяющим оператору работать с большей ловкостью под микроскопами и лупами.

Микропаяльник FM-2032 совместим с жалами Hakko серии T30, которые позволяют оператору достичь оптимальной теплопередачи, достигая самых маленьких участков на плате. FM-2032 совместим с рядом паяльных станций Hakko, включая FX-9.51, ФМ-203 и ФМ-206.

FM-2032 совместим с рядом паяльных станций Hakko, включая FX-9.51, ФМ-203 и ФМ-206.

Важно избегать ESD (электростатического разряда), который представляет собой передачу электрического заряда, когда два объекта, заряженные до разных потенциалов, соприкасаются друг с другом, приближаются друг к другу или -электричество между ними ломается. Этот электростатический разряд может повредить компоненты на печатной плате и вызвать дефекты продукта, а также отказы оборудования. Наиболее распространенным примером повреждения, вызванного электростатическим разрядом, является прикосновение заряженного рабочего или инструмента к заземленному устройству, имеющему низкое сопротивление статическому электричеству.

Когда жало паяльника вступает в прямой электрический контакт с выводами чувствительного компонента, возникает опасность передачи сигнала напряжения и/или тока между заземленным жалом железа и заземленной печатной платой, незаземленным жалом железа и заземленная печатная плата, заземленный железный наконечник и незаземленная печатная плата.

Как только электростатический потенциал между двумя материалами уравновесится, электростатический разряд прекратится. При пайке компонентов широко распространено мнение, что именно наконечник вызывает электростатический разряд, естественно, это предположение основано на том факте, что наконечник вступает в контакт с потенциально чувствительным устройством. Тем не менее, паяльник и его наконечник — это лишь некоторые из компонентов, используемых на рабочем месте, а другие инструменты, такие как пинцет, электропроводка, тестовое оборудование и т. д., также могут быть источниками электростатического разряда при контакте с компонентом или платой.

События электростатического разряда можно обнаруживать, измерять и отслеживать во время процесса пайки с помощью различных диагностических инструментов. Hakko производит ряд продуктов с защитой от электростатического разряда, в том числе оборудование для пайки и ремонта, ремешки для запястий, защитные коврики, тестеры обуви и тестеры систем.

Следует также избегать загрязнения деталей, подлежащих пайке. Любые масла, смазки и мусор еще больше затрудняют очистку спаиваемых поверхностей флюсом. Существует множество стадий, на которых может потребоваться очистка, перед трафаретной печатью и пайкой для удаления загрязнений со многих предыдущих производственных стадий и после пайки для удаления остатков коррозионного флюса. Сегодня в промышленности многие производители обращаются к процессам «без очистки», подразумевая, что очистка после пайки не требуется.

В процессе «без очистки» содержание твердых частиц во флюсе ниже, чем в традиционных типах, однако они по-прежнему содержат канифоль и активаторы, которые не удаляются перед следующим процессом, таким как покрытие или герметизация печатной платы. Такие остатки вместе с любыми другими нежелательными элементами, собранными из-за отсутствия этапа очистки, могут вызвать проблемы с адгезией и, возможно, повлиять на эффективность применяемого защитного материала.

Например, поверхностное загрязнение из-за смазки пальцев и солей особенно важно, если на печатную плату будет нанесено конформное покрытие, поскольку любое загрязнение будет эффективно герметизировано внутри покрытия на весь срок службы продукта и может вызвать отказы в полевых условиях в течение Поздняя дата. Таким образом, можно констатировать, что даже с развитием современных технологий, таких как «нечистые» флюсы, очистка по-прежнему является важной частью многоступенчатых процессов в электронной промышленности.

Таким образом, можно констатировать, что даже с развитием современных технологий, таких как «нечистые» флюсы, очистка по-прежнему является важной частью многоступенчатых процессов в электронной промышленности.

На самом деле существует только один метод пайки проволокой, но у стандартной пайки есть производная, т.е. пайка перетаскиванием. Этот метод используется для более длинных линий выводов компонентов, например. Соединители. Вместо пайки точка-точка наконечник не будет сниматься с выводов разъема, а будет «тянуться» вниз по линии контактов, одновременно вводя дополнительную проволоку припоя.

Хакко предлагает ряд специальных советов по этой технике. Они эффективно имеют вогнутую поверхность, чтобы действовать как мини-волна припоя. Как всегда, процесс должен начинаться с лужения паяльного жала, его очистки и заполнения углубления припоем.

Нанесите флюс на выводы и контактные площадки перед пайкой. Это поможет предотвратить такие проблемы, как образование мостов припоя и недостаточное количество припоя. По сути, небольшой карман припоя будет протаскиваться по контактам, нагревая их и нанося необходимое количество припоя на каждый из них. Наш главный совет — следить за тем, чтобы в отпечатке было достаточно припоя для получения хороших паяных соединений. Фактическое время сопротивления должно быть достаточным для того, чтобы произошло смачивающее действие при мягком скольжении припоя по штырям. Хитрость заключается в том, чтобы позволить припою выполнять работу без какого-либо давления со стороны паяльника. Рекомендуемое руководство для имеющихся насадок Hakko выглядит следующим образом:

Это поможет предотвратить такие проблемы, как образование мостов припоя и недостаточное количество припоя. По сути, небольшой карман припоя будет протаскиваться по контактам, нагревая их и нанося необходимое количество припоя на каждый из них. Наш главный совет — следить за тем, чтобы в отпечатке было достаточно припоя для получения хороших паяных соединений. Фактическое время сопротивления должно быть достаточным для того, чтобы произошло смачивающее действие при мягком скольжении припоя по штырям. Хитрость заключается в том, чтобы позволить припою выполнять работу без какого-либо давления со стороны паяльника. Рекомендуемое руководство для имеющихся насадок Hakko выглядит следующим образом:

- Форма BCM/CM имеет полую секцию на поверхности среза, что обеспечивает высокую способность удержания припоя, что идеально подходит для пайки методом волочения и устранения перемычек. Просто нанесите припой на полую секцию и медленно протащите наконечник.

- Форма BC/C имеет форму конуса или столбца, срезанного под наклоном, что позволяет пользователям выбирать размер поверхности среза в зависимости от заготовки.

Он идеально подходит для пайки волочением и предварительного лужения выводных проводов.

Он идеально подходит для пайки волочением и предварительного лужения выводных проводов. - Форма B — универсальный наконечник, который можно использовать с любого направления и удобно держать в любом положении. Он предлагает другие рекомендуемые варианты использования.

- Форма D очень универсальна и может использоваться для различных работ. Он имеет форму плоской отвертки и способен паять, нанося жало двумя способами: линейным и торцевым.

- Форма J отличается от формы B изгибом конца жала и позволяет припаивать жала двумя способами: торцом и острием. Положите секцию торцевой пластины и медленно перетащите наконечник

- Форма K имеет форму ножа и может использоваться для пайки тремя способами: линейным, торцевым и точечным. Используется для пайки на узких шагах, исправления перемычек и пайки волочением.

- Форма H отличается от формы J обрезанным кончиком. Он также предлагает другие рекомендуемые варианты использования.

Существует ряд факторов, которые необходимо учитывать при выборе наконечника, наиболее подходящего для вашего применения и оборудования.

Ремонтируемая плата помещается на горизонтальную платформу, имеющую нижний подогрев инфракрасным излучателем локального действия. Этот излучатель направляется на отпаиваемый BGA чип. При нижнем нагреве станция следит за температурой. Она не должна превышать 200°С, так как требуется только подогрев припоя для облегчения демонтажа элемента. Сверху нагрев осуществляется горячим воздухом целенаправленного действия. Обычно для чипов средних размеров температуру выставляют в пределах 330–360°С.

Ремонтируемая плата помещается на горизонтальную платформу, имеющую нижний подогрев инфракрасным излучателем локального действия. Этот излучатель направляется на отпаиваемый BGA чип. При нижнем нагреве станция следит за температурой. Она не должна превышать 200°С, так как требуется только подогрев припоя для облегчения демонтажа элемента. Сверху нагрев осуществляется горячим воздухом целенаправленного действия. Обычно для чипов средних размеров температуру выставляют в пределах 330–360°С. Данное приспособление необходимо для отделения ремонтируемой микросхемы от печатной платы. Этап очень ответственный. При недостаточном нагреве существует риск оборвать дорожки.

Данное приспособление необходимо для отделения ремонтируемой микросхемы от печатной платы. Этап очень ответственный. При недостаточном нагреве существует риск оборвать дорожки.

/182768150-56a1add75f9b58b7d0c1a2cc.jpg)

Он идеально подходит для пайки волочением и предварительного лужения выводных проводов.

Он идеально подходит для пайки волочением и предварительного лужения выводных проводов.