Что лучше? Инверторный и трансформаторный полуавтомат

Нас часто спрашивают какой выбрать полуавтомат: подешевле, но трансформаторный или подороже, но инверторный? Однозначный ответ Вы найдете в этой статье.

Классификация полуавтоматов по разным признакам

Сварочный аппарат полуавтоматической сварки крайне необходим при проведении кузовных работ. Он позволяет в кратчайшие сроки осуществить ремонтные работы при высоком качестве полученного результата. Современные полуавтоматы не требуют специальных навыков и могут использоваться любителямя.

Прежде всего, необходимо дать определение самому понятию «полуавтомат». Сварочный полуавтомат – это сварочный аппарат, предназначенный для сварки присадочным материалом – проволокой в среде защитного газа.

Слово «полуавтомат» означает, что сварщику необходимо направить сварочную горелку в нужное место, все остальное (запуск подачи проволоки, включение питания) сделает самостоятельно автоматика.

Сварочные полуавтоматы можно разделеить на классы по сфере применения:

- бытовой;

- полупрофессиональный;

- профессиональный.

Отличие заключается в максимальном токе, который может выдать источник питания и в проценте времени работы (ПВ) на максимальном токе.

По конструкции источника питания бывают:

- инверторные сварочные полуавтоматы

- трансформаторные полуавтоматы

Инверторные сварочные полуавтоматы имеет более высокую стоимость, но при этом они имеют меньшую массу и размеры. Также инверторная технология предусматривает такие функции помощи сварщику как антиприлипание проволоки, плавный поджег дуги и возможность плавной регулировки сварочного тока. Трансформаторные сварочные аппараты применяются в тех местах, где не требуется частая транспортировка устройства и есть место для его установки.

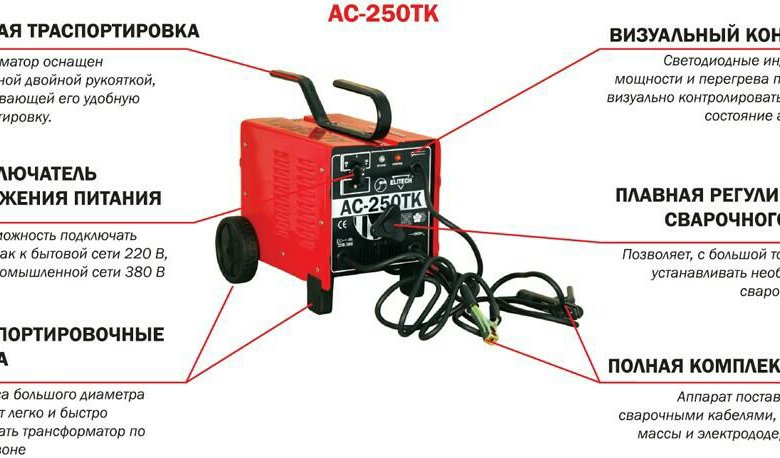

Трансформаторные полуавтоматы.

Все трансформаторные полуавтоматы устроены примерно одинаково:

- силовой трансформатор;

- выпрямитель;

- дроссель.

Расшифровка цифр и букв в названии модели 240ДАВ:

- 240 – max сварочный ток

- Д – имеется выход для дуговой сварки MMA (электродержатель в комплекте не идет)

- А – на панели имеется евроразъем для горелки (приобетается отдельно)

- В – на задней панели встроен вентилятор охлаждения

Основные недостатки трансформаторных полуавтоматов:

Никаких систем автоматического регулирования и стабилизации напряжения в них нет, а для изменения выходного напряжения на первичной обмотке трансформатора сделаны отводы, которые коммутируются переключателем. Регулировка выходного напряжения трансформатора производится ступенчато и исключительно на «холостом ходу», а не во время сварки.

Благодаря примитивности устройства у этих полуавтоматов предельно простая конструкция и минимальная цена. Но такая простота имеет серьезные недостатки:

- На выходе такого полуавтомата не постоянное, а пульсирующее напряжение с величиной пульсаций близкой к удвоенной частоте сети (100 Гц), т.

- Напряжение, заданное переключателем отводов первичной обмотки, никак не стабилизировано, просаживается под нагрузкой и меняется вместе с колебаниями сетевого напряжения;

- Переключатель отводов обычно имеет всего 4-5 положений, что явно мало для точного задания напряжения.

Значительным же плюсом является простота конструкции, отсутствие электронных компонентов, что позволяет буквально «на коленках» произвести ремонт, обладая начальными познаниями в электрике и механике. Что может сэкономить время, которое ушло бы на ремонт более сложного аппарата в сервисе профессионалом.

Все это хорошо известно производителям таких полуавтоматов. Но эти аппараты в основном рассчитаны на применения, где требования к качеству сварки почти никакие, и на пользователей с низкой квалификацией, либо с небрежным отношением к «хозяйскому» инструменту.

Инверторные полуавтоматы.

Инверторный полуавтомат содержит систему автоматического регулирования с обратными связями, которая позволяет плавно регулировать выходное напряжение в очень широком диапазоне непосредственно во время работы, причем выставленное напряжение стабилизировано и не зависит от колебаний сети и почти не просаживается под нагрузкой.

Режим работы на максимальном тока у инверторных аппаратов значительно превосходит время работы трансформатора. Что позволяет значительно экономить время без ущерба в качестве сварки, не ожидая когда же аппарат «остынет».

Работа инверторного аппарата заметно стабильнее при пониженном напряжении вплоть до падения до 140В, что весьма характерно для российских электросетей, где напряжение редко соответствует заявленному номиналу. Трансформатор требует постоянной подстройки по выходному напряжению и скорости подачи проволоки, в отличие от инвертора, который сам подстраивается к «скачкам» напряжения, в результате чего пользователь этого даже не заметит. Следует отметить, что настроенный на работу при пониженном напряжении трансформатор, при резком росте напряжения до номинала в 220В (типичная ситуация для гаражей, когда сосед выключил сварку) с легкостью прожжет тонкий кузовной металл.

Благодаря инверторным технологиям недостатки инверторных полуавтоматов в принципе отсутствуют как явление, от чего качество сварки значительно выше, чем у трансформаторных сварок.

И еще один серьезный и несомненный плюс инверторных аппаратов — гораздо меньший вес. При аналогичной мощности выходного тока трансформаторный полуавтомат будет весить в 2-2.5 раза тяжелее инвертора.

Сравнение инверторного полуавтомата с трансформаторным

Самый бюджетный инверторный полуавтомат

Качество с большой буквы при низкой цене:

Сравнительный тест бюджетных полуавтоматов Ergus, Eland, Ресанта, AURORA:

Сварка алюминия полуавтоматом AuroraPRO OVERMAN 180:

Сварка полуавтоматом для чайников (Часть 1) – Подготовка к работе:

youtube.com/embed/FGWa8QOLnRg” allowfullscreen=””>Сварка полуавтоматом для чайников (Часть 2) – Сварка тонкого металла:

Сварка полуавтоматом для чайников (Часть 3) – Сварка толстого металла:

Что лучше, сварочный полуавтомат или инвертор: чем отличаются?

На современном рынке сварочного оборудования можно без проблем отыскать практически любую технику, которая подойдет даже для самых сложных типов работ. Среди самых распространенных вариантов оборудования, которое предпочитают современные сварщики, можно выделит два основных сегмента. Это сварочные инверторы и полуавтоматы. Они одинаково успешно применяются как в частной сфере, так и в промышленной. Чтобы разобраться в том, что лучше, сварочный полуавтомат или инвертор, необходимо ознакомиться с практическими нюансами этих устройств.

Сварочный полуавтомат и инвертор

Принцип сварки

Обыкновенные сварочные инверторы являются прямыми аналогами трансформаторов, только более современные и компактные. Они применяются для стандартного сваривания металлических деталей при помощи покрытых электродов. Это один из наиболее простых способов создать шов, с которым могут справиться как только начинающие специалисты, так и более опытные сварщики. Основной движущей силой здесь является электрический ток, который расплавляет электрод и создает сварочную ванну. Защитную функцию выполняет обмазка выбранного электрода.

Они применяются для стандартного сваривания металлических деталей при помощи покрытых электродов. Это один из наиболее простых способов создать шов, с которым могут справиться как только начинающие специалисты, так и более опытные сварщики. Основной движущей силой здесь является электрический ток, который расплавляет электрод и создает сварочную ванну. Защитную функцию выполняет обмазка выбранного электрода.

Внешний вид сварочного инвертора

При использовании полуавтомата все обстоит немного по-другому. Хоть здесь основной силой и выступает электрический ток и именно дуга служит для поддержки сварочной ванны, в качестве расходных материалов используется сварочная проволока. Соответственно, для ее защиты необходимо использовать дополнительные средства. Только порошковая проволока с содержанием флюса может использоваться без них, так как уже содержит в себе необходимые вещества. В иных случаях может применяться защитный газ или дополнительный флюс. Это все оказывается более сложно, чем применение обыкновенного инвертора. Таким образом, если в плане приоритета что выбрать, полуавтомат или инвертор, для вас на первом месте оказывается простота эксплуатации, то инвертор будет более предпочтительным.

Таким образом, если в плане приоритета что выбрать, полуавтомат или инвертор, для вас на первом месте оказывается простота эксплуатации, то инвертор будет более предпочтительным.

Внешний вид сварочного полуавтомата

Качество соединения

Одним из основных показателей для профессионалов является надежность полученного соединения. При способе, который получается обыкновенным инвертором качество соединения может пострадать от воздействия внешних негативных условий. Сварочная ванна оказывается подверженной влиянию воздушной среды и другим посторонним факторам. Если не применять такую технику для сварки алюминия, нержавеющей стали и прочих сложно свариваемых металлов и сплавов, то этого будет вполне достаточно.

«Важно!Для широкого спектра работ инверторы оказываются не столь пригодными.»

Если для вас при выборе, что лучше инвертор или полуавтомат является качество соединения, то лучше выбирать полуавтомат. За счет того, что здесь можно использовать защитные газы, качество соединения намного возрастает. Такая среда не дает проникнуть внутрь ванны различным примесям, которые могут навредить шву. Соединение получается более однородным и за счет отсутствия обмазки, как одного из главных факторов риска, здесь нет большого скопления водорода из влаги, нет попаданий кусков обмазочного материала, различных посторонних элементов и прочих вещей. Специалисты рекомендуют для сложных соединений, будь то необыкновенный сплав, металл или низкая толщина, применять именно такой аппарат.

Такая среда не дает проникнуть внутрь ванны различным примесям, которые могут навредить шву. Соединение получается более однородным и за счет отсутствия обмазки, как одного из главных факторов риска, здесь нет большого скопления водорода из влаги, нет попаданий кусков обмазочного материала, различных посторонних элементов и прочих вещей. Специалисты рекомендуют для сложных соединений, будь то необыкновенный сплав, металл или низкая толщина, применять именно такой аппарат.

Особенности аппаратов

Если рассматривать, чем отличается полуавтомат от инвертора, то здесь нужно участь не только вид применяемых расходных материалов. Здесь стоит также отметить, что в полуавтомате настраивается автоматическая подача расходного материала, что делает сам процесс сваривания более удобным и быстрым. Это главные отличительные особенности, так как полуавтоматы также могут строиться по инверторной системе. Вместо стандартного держателя электродов, который служит проводником тока, держатель проволоки не проводит ток, так как для этого служит специальный держатель с неплавкими электродами. Они создают электрическую дугу и сварочную ванну, в которую подается присадочный материал.

Они создают электрическую дугу и сварочную ванну, в которую подается присадочный материал.

Остальные отличия касаются преимущественно параметров, функций, размеров и других вещей, которые присущи конкретной модели. Это может быть:

- Диапазон регулировки тока;

- Шаг регулировки;

- Наличие или отсутствие системы охлаждения;

- Система отключения в случае перегрузки;

- Габариты;

- Ручки для переноски;

- Дополнительные функции.

Преимущества и недостатки

Отличие полуавтомата от инвертора создает такую ситуацию, что нельзя однозначно сказать, что же из них является лучше. Здесь у каждого из вариантов имеются свои преимущества и недостатки. Преимущества инвертора:

- Относительно низкая стоимость;

- Доступность эксплуатации для широкого круга сварщиков;

- Легкость в переноске и транспортировке;

- Нет необходимости в использовании газа и прочих дополнительных материалов;

- Быстрая подготовка к использованию;

- Меньше риск взрывов и пожаров, как это происходит при работе с газом;

- Большой выбор моделей различной мощности;

- Широкое функциональное разнообразие.

К преимуществам полуавтоматов можно отнести:

- Высокое качество создаваемых соединений;

- Возможность легкой работы с деталями сложными для сваривания в обыкновенных условиях;

- Отсутствие риска попадания чужеродных элементов в сварочную ванну;

- Появляется возможность подогревать заготовку перед свариванием и после него благодаря наличию горелки.

Вывод

Выбор подходящего сварочного аппарата, который отвечает всем запросам зависит только от самих запросов. На рынке представлено огромное количество моделей, которое позволяет подобрать оборудование для нужных процедур. Если обыкновенные инверторы можно отнести к простым и универсальным моделям, то полуавтоматы уже к более серьезным, предназначенным для выполнения сложных функций. Если разделить все условно, то инвертор оказывается лучшим для применения в мелких домашних работах, а полуавтомат оказывается лидером при создании более ответственных швов.

MIG и TIG сварка: основные различия

Несмотря на некоторое сходство, в обоих случаях используется дуга и защитный газ; эти популярные сварочные процессы отличаются.

Основное различие между сваркой MIG и TIG заключается в электроде, который используется для создания дуги. В сварке MIG используется плавящаяся сплошная проволока, которая подается к сварному шву, тогда как при сварке TIG используется неплавящийся электрод. Для сварки TIG часто используется ручной присадочный стержень для создания соединения.

Хорошее понимание того, как работает сварка MIG и TIG и в чем они преуспевают, поможет вам стать лучшим сварщиком.

MIG и TIG – как они работают

Процесс MIG

Этот популярный процесс имеет несколько сокращений. Металлический инертный газ («MIG») является наиболее часто используемым названием. Но некоторые называют это дуговой сваркой металлическим газом («GMAW»).

Описание процесса MIG может стать многословным. Но, как правило, при сварке MIG используется полуавтоматическая или автоматическая дуга.

Также используется непрерывный расходуемый проволочный электрод и защитный газ, которые подаются через провод к сварочному пистолету (иногда называемому горелкой).

Поскольку проволочный электрод также служит в качестве присадочного материала, диаметр проволоки и ее состав могут различаться. То, что вы используете, зависит от таких переменных, как тип металла, его толщина и конфигурация соединения.

Сплошная электродная проволока поставляется на катушках разного размера, и сварочный аппарат MIG подает ее в горелку, где она расходуется. Таким образом, одной из ключевых настроек сварочного аппарата MIG является скорость подачи проволоки (WFS), которую необходимо установить, чтобы обеспечить необходимое количество металла сварного шва для предполагаемого соединения.

Кроме того, используемый защитный газ часто представляет собой смесь 75 % аргона и 25 % CO2. Эта смесь способствует проплавлению сварного шва и уменьшает пористость валика. Но в зависимости от того, что вы свариваете, и других переменных, защитный газ может отличаться.

Более подробную информацию о сварке МИГ см. в моей статье о процессе сварки МИГ.

Процесс TIG

Вольфрам в среде инертного газа («TIG») иногда также называют дуговой сваркой вольфрамовым электродом («GTAW»).

В процессе сварки TIG также используется дуга. Но ключевое различие между сваркой MIG и TIG заключается в том, что в ней используется неплавящийся вольфрамовый электрод и отдельный расходуемый присадочный материал.

Вы должны вручную подавать «стержень» присадочного материала в сварочную ванну второй рукой, пока неплавящийся вольфрамовый электрод производит дугу.

Как и в случае с расходуемой проволочной электродной проволокой для сварки в среде инертного газа, состав и размер присадочной проволоки для сварки вольфрамовым электродом в среде инертного газа зависят от конкретного сварного шва, который вы выполняете.

Защитный газ для сварки TIG обычно состоит из 100 % аргона, а не из смеси аргона/CO2, используемой при сварке MIG. CO2 способствует образованию оксида вольфрама, а оксид вольфрама преждевременно изнашивает вольфрамовый электрод. Кроме того, он добавляет примеси оксида вольфрама в сварной шов.

Хотя это и не показано на схеме, у вас часто есть ножная педаль для регулировки силы тока во время сварки. Это означает, что вы можете изменять температуру во время сварки, что дает сварщикам точный контроль над теплом, подводимым к металлу.

Это означает, что вы можете изменять температуру во время сварки, что дает сварщикам точный контроль над теплом, подводимым к металлу.

Более подробную информацию о процессе сварки TIG см. в моем руководстве по сварке в среде защитного газа.

МИГ и ТИГ – различия сварки

Как видно из краткого описания двух процессов, между ними есть существенные различия.

Но как это повлияет на сварку?

Больше, чем вы думаете… Давайте подробнее рассмотрим некоторые важные характеристики сварного шва.

Прочность сварного шва

Сварные соединения методом ВИГ считаются более прочными, чем сварные швы МИГ. Это связано с тем, что сварочные аппараты TIG производят узкую сфокусированную дугу, которая лучше проникает в металл. Кроме того, правильно сделанные сварные швы TIG чистые и обычно содержат несколько дефектов, таких как дыры в швах. Дефекты ослабляют сварной шов, поэтому чем меньше их, тем прочнее соединение.

Основываясь на наблюдаемом проплавлении и небольшом количестве видимых дефектов, многие скажут, что правильно выполненные сварные швы TIG прочнее. И в этом утверждении есть значительная доля правды.

И в этом утверждении есть значительная доля правды.

Однако это может быть чрезмерным упрощением. Оба метода позволяют получить прочные и долговечные сварные швы. Кроме того, вы можете принять меры для улучшения провара и прочности с помощью сварочного аппарата MIG.

Нарезание или шлифовка V-образной канавки в соединении перед сваркой увеличивает проникновение. Кроме того, правильное положение горелки и скорость перемещения могут способствовать получению прочного сварного шва MIG. Когда сварка MIG выполнена правильно, прочность часто соответствует или превышает прочность основного металла.

Скорость сварки

Для производства сварщики MIG предлагают более высокую скорость. Подробнее об использовании сварки MIG можно прочитать здесь.

Сварка ВИГ дает чистые, красивые сварные швы, но по цене. Сварщики TIG просто не могут перемещать сварочную ванну и подавать достаточное количество присадочной проволоки так же быстро, как сварщики MIG.

Кроме того, когда сварочные аппараты TIG работают во время длительных сварных швов, горелки с воздушным охлаждением сильно нагреваются. Это означает переход на более дорогую и сложную горелку с водяным охлаждением.

Это означает переход на более дорогую и сложную горелку с водяным охлаждением.

Напротив, электродный/присадочный материал подается автоматически с помощью сварочного аппарата MIG, а его дуга круглее и шире, что обеспечивает лучшее рассеивание тепла.

Эти атрибуты позволяют рабочим быстрее перемещать сварочную ванну при работе со сварочным аппаратом MIG и выполнять более длительные циклы с помощью горелки с воздушным охлаждением.

Ни для кого не секрет, что более крупные предприятия нуждаются в сварочных аппаратах, которые могут работать в течение длительного периода времени и легко создавать ярд за ярдом сварных швов.

По этой причине качественные сварочные аппараты MIG часто выбирают в промышленных цехах, где требуется высокая производительность.

Сварочный газ

Баллон с аргоном Защитный газ удерживает химически активные газы, содержащиеся в воздухе в природе, вдали от сварочной ванны. Они вызывают примеси в сварном шве, поэтому защитный газ важен для качественного сварного шва.

Но защитные газы, обычно используемые в процессах MIG и TIG, различаются.

Для сварки TIG часто используется чистый аргон. Вольфрамовый электрод более чувствителен к химически активным газам, таким как CO2 и кислород, поэтому неактивный газ, такой как аргон, является обязательным.

Однако для специальных применений может потребоваться смесь аргона с другими газами, такими как гелий, азот или водород.

Сварщики MIG, напротив, обычно используют смесь аргона и двуокиси углерода (например, 75 % аргона, 25 % CO2). Небольшое количество CO2 обеспечивает лучшее проплавление и стабилизирует дугу. (Подробнее о газах, используемых для сварки MIG)

Однако газ MIG различается для конкретных применений. Например, при сварке алюминия методом MIG необходимо использовать 100% аргон. Или возможна сварка MIG с чистым CO2, что дешевле и увеличивает проплавление (хотя и имеет некоторые недостатки).

Еще одним аспектом использования защитного газа является правильно установленная скорость потока.

При сварке MIG обычно используется от 35 до 50 кубических футов в час. Напротив, поток защитного газа для сварки TIG от 15 до 25 кубических футов в час подходит для большинства применений.

Эстетика сварных швов

Тканые швы TIG на нержавеющей сталиШвы, правильно созданные сварщиком TIG, выглядят чистыми и профессиональными. Они редко образуют брызги и обычно требуют лишь легкой полировки (или травления) для удаления любого обесцвечивания.

Аккуратно сложенные «пятачки», оставленные хорошим сварщиком TIG, многие считают эталоном эстетически приятного сварного шва. Таким образом, сварка TIG имеет преимущество перед сваркой MIG, когда речь идет о внешнем виде.

См. также : Сварочные аппараты для сварки TIG – наш выбор

Когда деталь не покрыта или не окрашена, как это часто бывает с алюминием и нержавеющей сталью, обычно используются шарики TIG, чтобы сделать готовую деталь более приятной для глаз.

Это не значит, что хорошие сварные швы MIG некрасивы. Опытный сварщик может наложить красивые валики с помощью сварочного аппарата MIG. Кроме того, для многих проектов не требуется идеальный сварной шов, и сварщик MIG может производить швы, соответствующие эстетическим требованиям проекта.

Опытный сварщик может наложить красивые валики с помощью сварочного аппарата MIG. Кроме того, для многих проектов не требуется идеальный сварной шов, и сварщик MIG может производить швы, соответствующие эстетическим требованиям проекта.

Кроме того, на стальные сварные швы часто наносят покрытие. Так что внешний вид сварного шва менее важен, поскольку, как говорится, «много грехов скрывает краска». По этой причине сталь, свариваемую методом MIG, обычно окрашивают.

Свариваемые металлы

Нержавеющая сталь

В отличие от низкоуглеродистой стали, нержавеющая сталь («SS») эффективно удерживает тепло. Это приводит к деформации SS при высоких температурах, а иногда и к деформации при охлаждении.

Это затрудняет сварку нержавеющей стали, особенно для начинающих сварщиков. Тем не менее, точный контроль нагрева, предлагаемый аппаратом TIG, позволяет сварщикам регулировать нагрев с помощью педали. С опытом это означает, что оператор имеет лучший контроль.

Кроме того, сварные швы TIG получаются узкими и точными благодаря плотной сфокусированной дуге горелки TIG. Это делает его хорошим выбором для тонкого материала SS или тонкой работы.

Таким образом, по многим причинам, включая законченный внешний вид, большинство сварных швов из нержавеющей стали выполняется с использованием сварочного аппарата TIG.

При сварке SS методом TIG защитный газ аргон нередко представляет собой смесь аргона с гелием и/или азотом. Но защитный газ может варьироваться в зависимости от конкретного свариваемого сплава нержавеющей стали.

Однако бывают случаи, когда MIG-сварка SS с импульсным током может быть лучшим выбором. Например, сварка MIG может быть более подходящей, если вам нужна высокая производительность, сварка в неустановленном положении или работа со сложным соединением.

Алюминий

Сварка алюминия представляет собой другую проблему, поскольку он очень хорошо проводит тепло. Кроме того, на алюминии почти сразу же образуется естественный слой оксида алюминия при контакте с воздухом, который разрушает дугу. Оба эти фактора затрудняют сварку алюминия.

Оба эти фактора затрудняют сварку алюминия.

Таким образом, необходимы хороший температурный контроль и обеспечение надежного заземления, а также дуга, которая может прорезать оксид алюминия. Точное управление, предлагаемое ножной педалью TIG, является значительным преимуществом при контроле нагрева с помощью такого материала, как алюминий.

В процессе TIG также используется переменный ток (AC), который лучше очищает этот надоедливый слой оксида алюминия, обнаруженный на поверхности, в отличие от сварки постоянным током. Это уникально для сварки TIG, что является важной причиной, по которой TIG является хорошим выбором для сварки алюминия.

Также, как и нержавеющая сталь, алюминий часто остается без покрытия. Это означает, что для достижения желаемого внешнего вида могут понадобиться чистые, аккуратно уложенные «пятачковые» гранулы TIG.

Но сварка MIG алюминия может быть выполнена. Он более подвержен загазованности атмосферы и дефектам, вызванным небольшим количеством грязи или влаги. Таким образом, вы должны хорошо очистить и подготовить металл и убедиться, что ваша алюминиевая проволока свежая, чистая и сухая.

Таким образом, вы должны хорошо очистить и подготовить металл и убедиться, что ваша алюминиевая проволока свежая, чистая и сухая.

Еще одна проблема, связанная со сваркой алюминия методом MIG, связана с подачей мягкой алюминиевой проволоки в горелку. По этой причине некоторые используют шпульный пистолет, чтобы свести к минимуму гнездование птиц и спутывание проволоки.

Но как только будут приняты все меры предосторожности, вы сможете работать быстрее и продуктивнее, используя сварочный аппарат MIG при работе с алюминием.

Трудность в освоении

Сварка ВИГ требует, чтобы вы перемещали горелку одной рукой и подавали присадочный стержень другой рукой. Кроме того, вы часто контролируете силу тока во время сварки с помощью отдельной ножной педали. Это требует некоторой практики, чтобы освоить все эти одновременные движения.

Не забывайте, что металл должен быть тщательно очищен и подготовлен. При правильном выполнении сварка TIG создает качественные швы. Это важное предостережение. Сварка TIG не прощает ошибок, если вы срезаете углы, и вам придется иметь дело с некачественными или даже несостоятельными соединениями.

Это важное предостережение. Сварка TIG не прощает ошибок, если вы срезаете углы, и вам придется иметь дело с некачественными или даже несостоятельными соединениями.

По этим причинам сварка ВИГ более сложна и требует больше времени для изучения. Сварщики нередко рассматривают сварку TIG как более продвинутый, экспертный уровень.

Итак, все это должно означать, что сварку MIG легче подобрать, и это так. Не нужно беспокоиться о педали, а материал наполнителя подается машиной автоматически.

Кроме того, сварочные аппараты MIG универсальны. Они лучше справляются с толстыми материалами, чем TIG, поэтому обучение работе с MIG-сварщиком знакомит рабочих с большим количеством видов работ. К тому же, все это можно делать одной рукой.

Чтобы зажечь дугу, достаточно нажать курок горелки MIG. По этой причине сварочные аппараты MIG иногда называют «пистолетами для горячего клея».

Рабочие могут легко освоить этот процесс, повысить производительность и выполнять качественные сварные швы MIG быстрее, чем изучение более сложного процесса TIG.

Стоимость

Медленный характер сварки ВИГ и более низкие скорости наплавки делают стоимость ВИГ в расчете на фут валика более высокой. Это также означает, что для выполнения работы требуется опытный сварщик, что обходится дороже.

Кроме того, первоначальная стоимость сварочного аппарата TIG обычно выше. Расходники обычно дороже, но ненамного, если вообще стоят.

Сварочный аппарат MIG, напротив, обычно стоит меньше, чем сварочный аппарат TIG. Кроме того, преимущество в скорости сварки MIG также снижает стоимость фута установленного валика. Кроме того, требуется меньше подготовительных работ по сравнению со сваркой TIG.

По этим причинам сварка MIG неизменно производится по более низкой цене, чем сварка TIG.

Когда использовать сварку TIG и MIG

Приложения MIG

Процесс MIG имеет некоторые преимущества. Это означает, что иногда сварка MIG будет лучшим выбором.

Некоторые случаи, когда вы должны использовать сварочный аппарат MIG, включают:

- Более толстая заготовка : Быстрый и производительный процесс MIG будет лучшим выбором, когда работа требует сварки более толстого материала или более крупных деталей.

Проволока с непрерывной подачей будет более производительной, чем проволока TIG с ручной подачей, поскольку она обеспечивает большее количество необходимого присадочного материала.

Проволока с непрерывной подачей будет более производительной, чем проволока TIG с ручной подачей, поскольку она обеспечивает большее количество необходимого присадочного материала.

- Длинные прогоны : При наличии большого количества длинных прогонов процесс MIG может справиться с ситуацией с непрерывной подачей проволоки. Кроме того, процесс TIG требует множества остановок и запусков, чтобы получить новые стержни или отрегулировать стержень в руке. Это увеличивает вероятность возникновения дефекта сварки в длинном валике.

- Сложные позиции : Поскольку вам нужна только одна рука, чтобы управлять горелкой MIG, у вас есть свободная рука, чтобы балансировать или держать детали.

- Производство : MIG может создать больше футов валиков за час, чем TIG, и установить больше «фунтов» наполнителя сварного шва. Когда требуется высокая производительность, сварка MIG является оптимальным методом.

- Менее опытные сварщики : Сварщики MIG с меньшим опытом могут накладывать хорошие швы в проекте с помощью более простого в освоении процесса MIG. Но они могут быть не в состоянии сделать это с помощью сварочного аппарата TIG.

Применения TIG

Сварка TIG будет лучшим выбором, если вы имеете дело со следующим:

- Тонкий материал : Сварка ВИГ лучше подходит для более тонких металлов, которые подвержены деформации и прожогам, поскольку они могут производить точные и чистые сварные швы по сравнению с МИГ.

- Опытные сварщики : сварке TIG сложнее научиться, но если у вас или ваших сотрудников есть опыт, это позволит вам использовать сварку TIG, когда это лучший процесс сварки.

- Цветные металлы : Для таких металлов, как алюминий, нержавеющая сталь, медь и другие экзотические металлы, сварка TIG часто является предпочтительным выбором для опытных сварщиков.

А вот на чугуне, который состоит из черных металлов, работать не будет.

А вот на чугуне, который состоит из черных металлов, работать не будет.

- Работа на верстаке или в мастерской : TIG не будет хорошо работать, когда вы находитесь вне позиции. Но для верстака или работы в магазине вы, как правило, не теряете позиции. Это делает эту работу хорошим кандидатом для сварки TIG.

- Короткие швы : Сварка ВИГ лучше всего подходит для коротких швов, таких как соединения труб.

- Тонкая или деликатная работа : ВИГ-сварка часто используется, когда готовая деталь должна выглядеть превосходно. Такие детали, как произведения искусства, реставрация автомобилей, мойки и т. д., которые хорошо видны, являются основными приложениями TIG. Кроме того, у вас есть контроль температуры, необходимый для предотвращения деформации и сжигания более тонких и тонких кусков металла.

Связанные : Что можно сварить с помощью сварочного аппарата TIG?

Заключение

Ни TIG, ни MIG не «лучше». Один может быть лучшим выбором в определенных ситуациях, в зависимости от переменных, которые вы должны учитывать.

Один может быть лучшим выбором в определенных ситуациях, в зависимости от переменных, которые вы должны учитывать.

Сварка MIG обеспечивает более низкую стоимость и быструю сварку стали и алюминия. Нержавеющую сталь тоже можно сваривать, но это не основное применение сварщиков MIG. Для недорогой и высокой производительности хорошим выбором является сварка MIG.

Сварочные аппараты TIG создают точные, узкие, красивые швы с хорошим проплавлением. Но они дороже и требуют опытных сварщиков. Процесс TIG часто предпочтительнее для соединений труб, более тонких заготовок, а также для работы с алюминием и нержавеющей сталью, где валик остается открытым.

Сталь также можно сваривать методом TIG. Но MIG часто является лучшим выбором, когда сталь должна быть покрыта или эстетика не является приоритетом.

Еще один процесс, на который следует обратить внимание, — это сварка электродом (дуговая сварка в защитном металле). В этой статье мы расскажем о различиях между сваркой MIG и сваркой Stick.

Постоянный ток и постоянное напряжение на выходе

У меня дома есть небольшой сварочный аппарат MIG. Я хочу использовать его для сварки стержнем, но мне сказали, что я не могу. Почему это? На работе у нас есть несколько различных типов сварочных аппаратов. Почему некоторые машины можно использовать только для сварки стержнем, а некоторые только для сварки проволокой, а другие машины можно использовать и для того, и для другого? Я слышал термины CC и CV, но что они означают и почему они важны? Наконец, у нашей компании есть несколько переносных механизмов подачи проволоки с переключателем «CV/CC» внутри. Означает ли это, что их можно использовать с любым сварочным аппаратом?

Это очень хорошие вопросы, и я уверен, что многие сварщики задавали их. С точки зрения конструкции и управления дугой существует два принципиально разных типа источников сварочного тока. К ним относятся источники питания, которые производят постоянный ток (CC), и источники питания, которые производят постоянное напряжение (CV).

Обратите внимание, что сварочная дуга является динамической, при которой ток (А) и напряжение (В) постоянно изменяются. Источник питания контролирует дугу и вносит миллисекундные изменения для поддержания стабильного состояния дуги. Термин «постоянный» является относительным. Источник питания CC будет поддерживать ток на относительно постоянном уровне, независимо от довольно больших изменений напряжения, в то время как источник питания CV будет поддерживать напряжение на относительно постоянном уровне, независимо от довольно больших изменений тока. Рисунок 1 содержит графики типичных выходных кривых источников питания CC и CV. Обратите внимание на то, что в различных рабочих точках выходной кривой на каждом графике наблюдается относительно небольшое изменение одной переменной и довольно большое изменение другой переменной («Δ» (дельта) = разность).

Рис. 1. Выходные характеристики для источников питания CC и CV

Следует также отметить, что в этой статье обсуждаются только традиционные типы источников сварочного тока. При импульсной сварке со многими новыми источниками питания с технологией управления формой волны вы действительно не можете считать выход строго CC или CV. Скорее, источники питания отслеживают и изменяют как напряжение, так и ток с чрезвычайно высокой скоростью (намного быстрее, чем источники питания с традиционной технологией), чтобы обеспечить очень стабильные условия дуговой сварки.

Прежде чем обсуждать вопрос о сравнении постоянного и постоянного тока, мы должны сначала понять влияние тока и напряжения на дуговую сварку. Ток влияет на скорость плавления или скорость расхода электрода, будь то стержневой или проволочный электрод. Чем выше уровень тока, тем быстрее плавится электрод или выше скорость плавления, измеряемая в фунтах в час (lbs/hr) или килограммах в час (kg/hr). Чем ниже ток, тем ниже становится скорость плавления электрода. Напряжение определяет длину сварочной дуги, а также результирующую ширину и объем конуса дуги. По мере увеличения напряжения длина дуги увеличивается (и конус дуги шире), а по мере его уменьшения длина дуги становится короче (и конус дуги уже). На рис. 2 показано влияние напряжения на дугу.

Чем ниже ток, тем ниже становится скорость плавления электрода. Напряжение определяет длину сварочной дуги, а также результирующую ширину и объем конуса дуги. По мере увеличения напряжения длина дуги увеличивается (и конус дуги шире), а по мере его уменьшения длина дуги становится короче (и конус дуги уже). На рис. 2 показано влияние напряжения на дугу.

Рисунок 2: Влияние напряжения дуги

Теперь тип используемого сварочного процесса и связанный с ним уровень автоматизации определяют, какой тип сварки является наиболее стабильным и, следовательно, предпочтительным. Процесс дуговой сварки в защитном металле (SMAW) (также известный как MMAW или палка) и процесс дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW) (также известный как TIG) обычно считаются ручными процессами. Это означает, что вы контролируете все параметры сварки вручную. Вы держите электрододержатель или горелку TIG в руке и вручную контролируете угол перемещения, рабочий угол, скорость перемещения, длину дуги и скорость подачи электрода в соединение.

И наоборот, процесс дуговой сварки металлическим электродом в среде защитного газа (GMAW) (также известный как MIG) и процесс дуговой сварки с флюсовой проволокой (FCAW) (также известный как флюсовый сердечник) обычно считаются полуавтоматическими процессами. Это означает, что вы по-прежнему держите сварочную горелку в руке и вручную контролируете угол перемещения, рабочий угол, скорость перемещения и расстояние от наконечника до рабочего места (CTWD). Однако скорость подачи электрода в соединение (известная как скорость подачи проволоки (WFS)) регулируется автоматически с помощью механизма подачи проволоки с постоянной скоростью. Для процессов GMAW и FCAW (т. е. полуавтоматических процессов) CV является предпочтительным выходом.

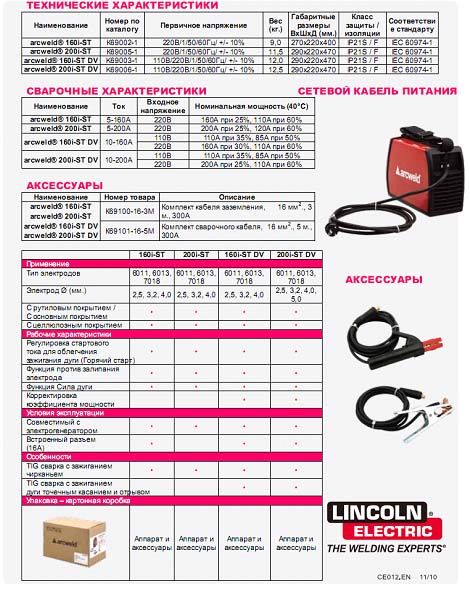

Таблица 1 содержит сводку рекомендуемых типов выходного сигнала в зависимости от процесса сварки.

Таблица 1: Рекомендуемый тип выходной мощности источника питания в зависимости от процесса дуговой сварки

Чтобы использовать более простую конструкцию и снизить затраты на приобретение, источники сварочного тока обычно предназначены для использования только с одним или двумя типами сварочных процессов. Таким образом, базовая машина для сварки стержней будет иметь только выход CC, поскольку она предназначена только для сварки стержнем. Аппарат TIG также будет иметь выход только CC, так как он предназначен только для сварки TIG и сварки электродом. И наоборот, базовая машина MIG будет иметь выход только CV, поскольку она предназначена только для сварки MIG и сварки с флюсовой проволокой. Что касается вашего первого вопроса: «Почему я не могу сваривать электродами на своем аппарате MIG?», ответ заключается в том, что ваш аппарат MIG имеет только выход CV, который не предназначен и не рекомендуется для сварки электродами. И наоборот, обычно вы не можете выполнять сварку MIG с помощью стержневого аппарата с выходом CC, потому что это неправильный тип выхода для сварки MIG. Как упоминалось ранее, существуют источники питания для сварки с несколькими процессами, которые могут обеспечивать выходную мощность как CC, так и CV. Однако они, как правило, более сложны, имеют более высокую выходную мощность, предназначены для промышленного применения и не имеют цены на базовый диапазон стоимости сварочного аппарата начального уровня.

Как упоминалось ранее, существуют источники питания для сварки с несколькими процессами, которые могут обеспечивать выходную мощность как CC, так и CV. Однако они, как правило, более сложны, имеют более высокую выходную мощность, предназначены для промышленного применения и не имеют цены на базовый диапазон стоимости сварочного аппарата начального уровня.

На рис. 3 показаны примеры типовых сварочных аппаратов CC, CV и многопроцессорных сварочных аппаратов.

Рис. 3: Пример источников сварочного тока по типу выходного сигнала

Вы можете создать сварочную дугу с помощью любого из сварочных процессов с типом выходного сигнала CC или CV (если вы можете настроить сварочное оборудование для этого) . Однако, когда вы используете предпочтительный тип выхода для каждого соответствующего процесса, условия дуги очень стабильны. Однако, когда вы используете неправильный тип вывода для каждого соответствующего процесса, условия дуги могут быть очень нестабильными. В большинстве случаев они настолько нестабильны, что попытки сохранить дугу становятся невозможными.

В большинстве случаев они настолько нестабильны, что попытки сохранить дугу становятся невозможными.

Теперь давайте обсудим, почему эти последние утверждения верны. С двумя ручными процессами, SMAW и GTAW, вы управляете всеми переменными вручную (именно поэтому они являются двумя наиболее трудоемкими процессами, требующими навыков оператора). Вам нужно, чтобы электрод плавился с постоянной скоростью, чтобы вы могли подавать его в соединение с постоянной скоростью. Для этого мощность сварки должна поддерживать ток на постоянном уровне (т. е. CC), чтобы результирующая скорость плавления была постоянной. Напряжение является менее контролируемой переменной. При ручных процессах очень сложно постоянно поддерживать одинаковую длину дуги, потому что вы также постоянно подаете электрод в соединение. Напряжение изменяется в результате изменения длины дуги. С выходом CC ток является вашей предустановкой, управляющая переменная и напряжение просто измеряются (обычно как среднее значение) во время сварки.

Если вы попытаетесь выполнить сварку с использованием процесса SMAW, например, используя выход CV, ток и результирующая скорость плавления будут сильно различаться. По мере того, как вы перемещались по стыку (пытаясь соответствовать всем другим параметрам сварки), электрод плавился с большей скоростью, затем с меньшей скоростью, затем с большей скоростью и т. д. Вам постоянно нужно было бы изменять скорость, с которой вы вставили электрод в сустав. Это невыполнимое условие, что делает вывод CV нежелательным.

Когда вы переключаетесь на полуавтоматический процесс, такой как GMAW или FCAW, что-то меняется. В то время как вы по-прежнему управляете многими параметрами сварки вручную, электрод подается в соединение с постоянной скоростью (в зависимости от конкретной WFS, которую вы установили на механизме подачи проволоки). Теперь вы хотите, чтобы длина дуги была постоянной. Для этого сварочное напряжение должно поддерживаться на постоянном уровне (т. е. CV), чтобы результирующая длина дуги была постоянной. Ток является менее контролирующей переменной. Он пропорционален или является результатом WFS. По мере увеличения WFS увеличивается и ток, и наоборот. С выходом CV напряжение и WFS являются вашими предустановками, управляющие переменные и ток просто измеряются во время сварки.

Ток является менее контролирующей переменной. Он пропорционален или является результатом WFS. По мере увеличения WFS увеличивается и ток, и наоборот. С выходом CV напряжение и WFS являются вашими предустановками, управляющие переменные и ток просто измеряются во время сварки.

Если вы попытаетесь сварить процессами GMAW или FCAW с выходным сигналом CC, напряжение и результирующая длина дуги будут сильно различаться. По мере снижения напряжения длина дуги становилась бы очень короткой, и электрод упирался бы в пластину. Затем по мере увеличения напряжения длина дуги становилась бы очень большой, и электрод сгорал бы обратно к контактному наконечнику. Электрод будет постоянно втыкаться в пластину, затем прогорать обратно к кончику, затем вонзаться в пластину и т. д. Это невыполнимое условие, что делает вывод CC нежелательным.

В качестве примечания: широко распространена полная автоматизация процессов сварки GTAW, GMAW и FCAW. В случае полной автоматизации все переменные контролируются машиной и удерживаются на постоянном угле, расстоянии или скорости. Следовательно, меньше изменений в условиях дуги. Однако предпочтительным типом вывода для автоматизированной GTAW по-прежнему является CC, а для автоматизированной GMAW и FCAW по-прежнему CV. Пятый общий процесс дуговой сварки, дуговая сварка под флюсом (SAW) (также известная как субдуговая сварка), как правило, также является автоматизированным процессом. С SAW обычно используется выход CC или CV. Определяющими факторами в отношении того, какой тип выходного сигнала является наилучшим, обычно являются диаметр электрода, скорость перемещения и размер сварочной ванны. Для полуавтоматической SAW предпочтительным типом вывода является CV.

Следовательно, меньше изменений в условиях дуги. Однако предпочтительным типом вывода для автоматизированной GTAW по-прежнему является CC, а для автоматизированной GMAW и FCAW по-прежнему CV. Пятый общий процесс дуговой сварки, дуговая сварка под флюсом (SAW) (также известная как субдуговая сварка), как правило, также является автоматизированным процессом. С SAW обычно используется выход CC или CV. Определяющими факторами в отношении того, какой тип выходного сигнала является наилучшим, обычно являются диаметр электрода, скорость перемещения и размер сварочной ванны. Для полуавтоматической SAW предпочтительным типом вывода является CV.

Ваш последний вопрос касался переносных механизмов подачи проволоки (см. пример на , рис. 4 ). Это оборудование, которое позволяет вам нарушать основные правила, описанные в этой статье… до некоторой степени. Они предназначены в первую очередь для сварки в полевых условиях и обладают тремя уникальными особенностями по сравнению с обычными механизмами подачи проволоки заводского типа. Во-первых, провод заключен в жесткий пластиковый корпус для лучшей защиты и долговечности в полевых условиях. Во-вторых, им не требуется кабель управления для питания приводного двигателя, а вместо этого используется провод датчика напряжения от механизма подачи проволоки. Таким образом, подключение простое, требуется только использование существующего сварочного кабеля источника питания (и добавление газового шланга). В-третьих, они могут работать с источником питания CC, но с ОГРАНИЧЕННЫМ успехом. У них есть тумблер «CC/CV», в котором вы выбираете тип выхода от источника питания.

Во-первых, провод заключен в жесткий пластиковый корпус для лучшей защиты и долговечности в полевых условиях. Во-вторых, им не требуется кабель управления для питания приводного двигателя, а вместо этого используется провод датчика напряжения от механизма подачи проволоки. Таким образом, подключение простое, требуется только использование существующего сварочного кабеля источника питания (и добавление газового шланга). В-третьих, они могут работать с источником питания CC, но с ОГРАНИЧЕННЫМ успехом. У них есть тумблер «CC/CV», в котором вы выбираете тип выхода от источника питания.

Когда впервые появились эти портативные механизмы подачи проволоки, теория заключалась в том, что их можно использовать с большой существующей базой источников питания CC, уже находящихся в полевых условиях (в основном это сварочные аппараты с приводом от двигателя), и, таким образом, теперь они дают производителям GMAW и FCAW (т. проволочная сварка) возможность. Вместо того, чтобы покупать совершенно новый источник питания CV, им нужно было только приобрести механизм подачи проволоки. Чтобы компенсировать колебания напряжения, которые вы получаете с выходом CC, эти механизмы подачи проволоки имеют дополнительную схему, которая замедляет реакцию скорости подачи проволоки на изменения напряжения, пытаясь помочь стабилизировать дугу (обратите внимание, что на CC скорость подачи проволоки уже не постоянна, а постоянно увеличивается и уменьшается в попытке поддерживать ток на постоянном выходе).

Чтобы компенсировать колебания напряжения, которые вы получаете с выходом CC, эти механизмы подачи проволоки имеют дополнительную схему, которая замедляет реакцию скорости подачи проволоки на изменения напряжения, пытаясь помочь стабилизировать дугу (обратите внимание, что на CC скорость подачи проволоки уже не постоянна, а постоянно увеличивается и уменьшается в попытке поддерживать ток на постоянном выходе).

Рис. 4: Пример устройства подачи проволоки портативного типа

Реальность сварки проволокой с выходом CC такова, что она работает достаточно хорошо в одних приложениях и плохо в других. Относительно хорошая стабильность дуги достигается при использовании процесса с порошковой проволокой в среде защитного газа (FCAW-G) и процесса GMAW при переносе металла в режиме струйной дуги или импульсной струйной дуги. Тем не менее, стабильность дуги по-прежнему очень непостоянна и неприемлема для самозащитной порошковой проволоки (FCAW-S) и процесса GMAW в режиме переноса металла с коротким замыканием.

Проволока с непрерывной подачей будет более производительной, чем проволока TIG с ручной подачей, поскольку она обеспечивает большее количество необходимого присадочного материала.

Проволока с непрерывной подачей будет более производительной, чем проволока TIG с ручной подачей, поскольку она обеспечивает большее количество необходимого присадочного материала.

А вот на чугуне, который состоит из черных металлов, работать не будет.

А вот на чугуне, который состоит из черных металлов, работать не будет.