Нержавеющая сталь Р6М5 – УТК-Сталь Екатеринбург

Быстрорежущая сталь Р6М5 относится к категории самозакаливающихся сплавов, которые имеют большой запас прочности. Американский аналог отечественного сплава – М2, основная область использования – изготовление режущих инструментов.

Расшифровка маркировки содержит всю необходимую информацию для понимания особенностей металла:

- Р – обозначение для быстрорежущих металлов;

- 6 – процентное соотношение вольфрама в сплаве;

- М5 – наличие молибдена в составе, которое достигает 5%.

Данный сплав может модифицироваться добавлением других химических компонентов, которые повышают эксплуатационные характеристики. В качестве добавок используются азот, цирконий, ванадий, титан или кобальт. В зависимости от назначения разрабатывается оптимальный состав сплава и технология обработки.

Какими ГОСТами регулируется

Производство стали регламентируется ГОСТ 19265-73, в котором прописан точный состав сплава и процентное соотношение всех отдельных компонентов.

- углерод, кремний, магний, никель, мера, фосфор, кобальт – 1%;

- стронций – 4,4%;

- молибден – 5,3%;

- вольфрам -6,5%;

- ванадий – 2,1%.

Технология изготовления сплава также придерживается ГОСТа, и самым важным этапом является отжиг заготовок. По сравнению с другими металлами сплав Р6М5 при отжиге становится крепче и прочнее. Так как для инструментальной стали молекулярная плотность является самой важной характеристикой, то перед закалкой заготовки обязательно подвергают температурному воздействию.

Металлическое полотно нагревается в специальной печи до температурного предела в 870 градусов по Цельсию, затем остужают. Эту процедуру проводят несколько раз для укрепления структуры металла. При этом процесс закаливания и отжига проходит в строгом температурном режиме, и с каждым разом период остывания будет занимать больше времени.

Заготовка предварительно нагревается в соляном растворе в течение 20 секунд при температуре в 850 градусов по Цельсию. Продолжительность нагрева высчитывается по толщине стали, а с каждым последующим этапом нагревания температура рабочей среды увеличивается. Марка стали Р6М5 изготавливается в разном сортаменте, что намного упрощает обработку заготовок и изготовление различных инструментов.

Характеристики и свойства

Сплав Р6М5 хорошо поддается обработке, поэтому из него изготавливают детали сложной формы, которые подвергаются интенсивному механическому воздействию. Заготовки можно обрабатывать на шлифовальном станке, а готовые изделия сохраняют рабочие характеристики при длительном нагревании.

Ключевыми физико-механическими свойствами стали Р6М5 ГОСТ 19265-73 являются:

- повышенная износостойкость;

- высокая вязкость;

- ударная прочность;

- жаропрочность;

- стойкость к коррозии.

Отличительной особенностью стало периодическое затупление режущей кромки. Инструменты, изготовленные из этого вида стали, нуждаются в заточке, для чего используется шлифовальное оборудование. ГОСТ 19265-73 для Р6М5 делится на несколько отдельных стандартов для видов металлопроката такой категории. Подобный регламент предписывает габаритные размеры продукции и эксплуатационные характеристики, которые могут незначительно отличаться в зависимости от формы заготовки.

Сфера применения нержавеющей стали Р6М5

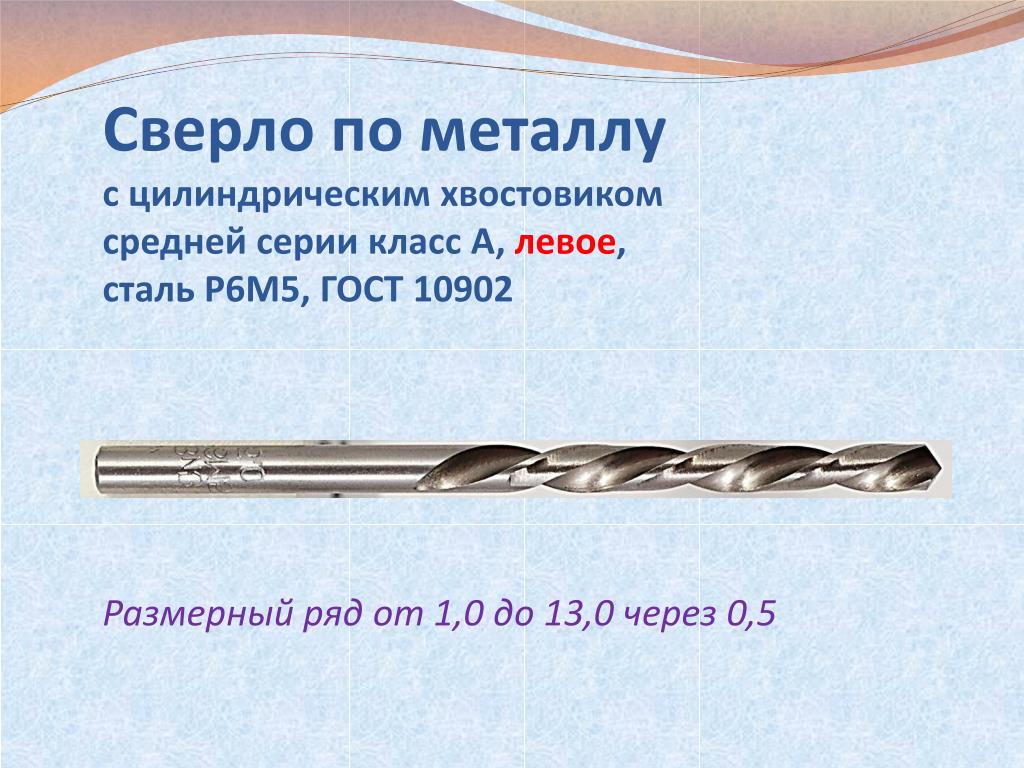

Основная область применения – изготовление режущих деталей и элементов для промышленного оборудования и для бытового использования:

- сверла, резцы, плашки;

- ножи для бытового использования;

- режущие элементы для станков;

- теплостойкие шароподшипники;

- инструмент для черновой и чистовой резки.

Высокая ударная прочность и вязкость дают возможность создавать сверла сложной конфигурации, которые могут работать с покрытиями любого типа. Из сплава изготавливают режущий инструмент следующего типа:

Из сплава изготавливают режущий инструмент следующего типа:

- простые сверла с односторонней заточкой;

- корончатые сверла для гипсокартона;

- ступенчатые сверлильные элементы;

- сверла по камню, дереву и кирпичу.

Продукция из нержавеющей стали Р6М5

- Профили высокой точности, изготовленные по технологии холодного деформирования;

- Кованые круги и квадраты;

- Горячекатаные круги;

- Калиброванные прутки;

- Прутки и полосы в широком размерном диапазоне;

- Круги со специальной отделкой поверхностей.

Чтобы выбрать и приобрести продукцию из нержавеющей стали Р6М5, перейдите в каталог.

Сверло по металлу, сталь Р6М5, класс В, ЗУБР 4-29621-142-11, d=11,0 мм по цене 227 руб.

2, цветных металлов, серого чугуна и пластмассы.

2, цветных металлов, серого чугуна и пластмассы.Чтобы добавить отзыв, пожалуйста, зарегистрируйтесь или войдите

Распродажа

67 819 ₽30 760 ₽

В наличии

Купить в 1 клик

23 452 ₽

10 600 ₽

В наличии

Купить в 1 клик

New!

10 010 ₽

В наличии

Нет в наличии

17 722 ₽

8 210 ₽

В наличии

Купить в 1 клик

14 698 ₽

6 640 ₽

В наличии

Нет в наличии

10 628 ₽4 820 ₽

В наличии

Купить в 1 клик

New!

8 456 ₽

3 920 ₽

В наличии

Нет в наличии

7 284 ₽

3 280 ₽

В наличии

Купить в 1 клик

Морфология карбидов и микроструктура стали Р6М5 электронно-лучевого переплава.

Ускоренное контролируемое охлаждение при затвердевании с высокой скоростью стальные слитки, изготовленные методами специальной электрометаллургии, в частности ЭБКПЧ, вызывает фазовые и структурные изменения, которые оказывают существенное влияние на свойства металла слитка. Это широко открывает возможности получения качественных слитков с заданным комплексом механические и эксплуатационные свойства путем изменения контролируемых параметры технологического процесса переплава и последующего обработки [1-4].

Данные по контролю структурообразования слитков из быстрорежущей стали в EBCHR практически отсутствуют в литературе. В этой связи особенности структурообразования, морфология эвтектики, фазовые и химические составы быстрорежущей стали Р6М5 электронно-лучевой в данной работе исследуются переплавки.

Методика исследования. Цилиндрические слитки 70, 100 и 130

мм и слябы размером 140 х 160 мм из быстрорежущей стали Р6М5, выпускаемые

методом ЭБПЧ из промышленных отходов инструментального производства по

разработанная НПП «Геконт» технология, использовались в качестве

объекты исследования [5]. Образцы для исследования были вырезаны

из головной, средней и донной частей слитков вдоль и поперек оси.

Микроструктуру образцов исследовали на оптическом микроскопе. <

Образцы для исследования были вырезаны

из головной, средней и донной частей слитков вдоль и поперек оси.

Микроструктуру образцов исследовали на оптическом микроскопе. <

Результаты исследований и их обсуждение. Химическая анализ образцов из быстрорежущей стали Р6М5 (ЭБЧР) соответствует марочный по ГОСТ 19265-73 (табл. 1).

Быстрорежущая сталь относится к ледебуритовому классу и

в литом состоянии характеризуется низкими показателями механических и

технологические свойства, особенно пластичность. Вот почему

эффективный выход металла на первой стадии процесса низкий. Особенности

первичная конструкция из литой стали сохраняется даже после полного нагрева

лечения и оказывают определяющее влияние на формирование высокоскоростных

свойства стали. Значительная доля эвтектики присутствует в

конструкция из быстрорежущей стали. При затвердевании в вольфрамо-молибденовых сталях образуются эвтектики четырех морфологических типов, которые имеют

широкий диапазон затвердевания (1430-1235 [град]С), возможен:

каркасные (на основе карбида М6С), стержневые и пластинчатые

(на основе метастабильного карбида [M2]C) и карбида MC. За

обеспечение максимальной технологической пластичности производства быстрорежущей стали

пластинчатой или стержневой эвтектики на основе карбида [M.sub.sub.C] с мелким аустенитным зерном и равномерным распределением структурных составляющих по всей

объем слитка желателен [6].

Вот почему

эффективный выход металла на первой стадии процесса низкий. Особенности

первичная конструкция из литой стали сохраняется даже после полного нагрева

лечения и оказывают определяющее влияние на формирование высокоскоростных

свойства стали. Значительная доля эвтектики присутствует в

конструкция из быстрорежущей стали. При затвердевании в вольфрамо-молибденовых сталях образуются эвтектики четырех морфологических типов, которые имеют

широкий диапазон затвердевания (1430-1235 [град]С), возможен:

каркасные (на основе карбида М6С), стержневые и пластинчатые

(на основе метастабильного карбида [M2]C) и карбида MC. За

обеспечение максимальной технологической пластичности производства быстрорежущей стали

пластинчатой или стержневой эвтектики на основе карбида [M.sub.sub.C] с мелким аустенитным зерном и равномерным распределением структурных составляющих по всей

объем слитка желателен [6].

Исследование поперечных макрошаблонов из быстрорежущей стали Р6М5

(ЭБПЧ) показали, что их макроструктура имеет плотную однородную

структура; дефекты сегрегационного и усадочного характера не

присутствует, благодаря чему в структуре площади поверхности равноосные кристаллы

диаметром 0,4-1,0 мм (в зависимости от размера слитка) и в центре

в части слитка обнаружены столбчатые кристаллиты. В макроструктуре

продольных сечений слитка оси дендритов, ориентированные под углом

30-40[градусов] к краевым зонам (нормально к фронту затвердевания

зона), выделяются.

В макроструктуре

продольных сечений слитка оси дендритов, ориентированные под углом

30-40[градусов] к краевым зонам (нормально к фронту затвердевания

зона), выделяются.

Микроструктура литой быстрорежущей стали Р6М5 (ЭБХР) состоит из границы зерен мартенсита (балл аустенитного зерна 9-10), остаточная аустенит, разорванная карбидная сетка (показатель карбидной неоднородности по по ГОСТ 19265-73 шкала 2, есть 6-7) и дисперсные карбиды, равномерно распределяется по всему объему слитков (рис. 1, а).

Повышенная (10-102 [град]С/с) скорость охлаждения перегрева в

расплавление стали промежуточного блока, образовавшееся в ЭБПЧ при затвердевании в

медный водоохлаждаемый шликерный кристаллизатор изменение кинетики его эвтектики

затвердевание, влияющее на количество, морфологию и характер

распределение эвтектической составляющей структуры. Твердосплавная сеть

вокруг мартенситных зерен рвется (дискретно), а сама эвтектика

Толщина 2-7 мм имеет тонкую нежную структуру (рис. 2).

2).

На дифрактограммах, снятых с образцов из литой стали Р6М5 (ЭБПЧР) (рис. 3, а), кроме интерференций а-твердого раствора (мартенситные) пики сравнительной интенсивности от карбида [M.sub.6]C, входящий в состав скелетной эвтектики, из метастабильных [M 2 ]C (слоистая эвтектика), а из тугоплавкого карбида MC (VC) настоящее время. Общее количество карбидной фазы в структуре литой стали составляет 18-22 об.%.

Максимумы помех от аустенита неразличимы на дифрактограммы из-за одинакового значения параметра d/n (угл. положение интерференции) для аналогичных максимумов карбида [M.sub.6]C, когерентно связан с ним в эвтектике. Вот почему количество остаточный аустенит в структуре литой быстрорежущей стали Р6М5 (ЭБЧР) определяли методом магнитного анализа на магнитных аустенометр МАК-2М по эталону из закаленного и отожженная сталь Р6М5. Он был относительно низким (10-12 об.%).

Результаты рентгеномикроспектрального анализа и данные сканирования

микроскопии, полученной в режиме «фазового контраста» в

обратно рассеянных электронов (БЭИ), подтверждено наличие в структуре

литая сталь Р6М5 (ЭБХР) из карбидов [М6]С, [М2]С, МС и

дисперсные вторичные карбиды, равномерно распределенные по объему зерна

(Рисунок 4).

Анализ распределения основных легирующих элементов по структурным и фазовых составляющих литой стали Р6М5 (ЭБЧР) свидетельствует о высоком уровне твердорастворное (мартенситное) легирование. Хром распределен равномерно между карбидами и твердым раствором связаны вольфрам и молибден в основном в карбидах [M6]C и [M2]C, а ванадий — в MC (VC). В состав карбидной фазы входят также вторичные карбиды на основе хрома [M.sub.23.C.sub.6] и [M.sub.3.C.sub.2,], которые являются рентгенологически неразличим из-за высокой дисперсности.

Изготовленные слитки из стали Р6М5 (ЭБЧР) подвергнуты

гомогенизационный изотермический отжиг по схеме:

аустенизация – нагрев до 880-900°С, выдержка 3 ч.

(эвтектоидное превращение), охлаждение до 760-780°С,

изотермическая выдержка в течение 6 ч (диффузионное превращение) с последующим

медленное охлаждение с печью до 400 [градусов] C. Для защиты

поверхность слитка от обезуглероживания и окисления отливки

использовались железная стружка и защитная атмосфера в печи (эндогаз).

[РИСУНОК 1 ОПУЩЕН]

[РИСУНОК 2 ОПУЩЕН]

[РИСУНОК 3 ОПУЩЕН]

Структура отожженной стали по представленной схеме состоит из глобулярных зерен сорбитовидного перлита (зерновой счет по ГОСТ 19265-73 – 9-10), остатки порванной карбидной сетки по границам зерен, и равномерно распределенные дисперсные карбиды (рис. 1, б).

Для определения оптимальных условий окончательной термической обработки высокопрочных быстрорежущая сталь Р6М5 (ЭБЧР) влияние параметров закалки и отпуска на его структуру, фазовый состав, твердость и термостойкость. исследован (табл. 2).

Значения твердости HRC стали Р6М5 (ЭБЧР) составляли в зависимости от охлаждающая среда для закалки после дополнительного отпуска при температура 580 [градусов] C в течение 180 мин, следующим образом: [KNO.sub.sub.3] + 30 % NaOH (400-420°С) – 61,0-62,0; масло – 61,0-61,5; вода – 60,0-61,5; воздух – 58,5-59,0.

Структура быстрорежущей стали Р6М5 (ЭБХР) после закалки состоит

игольчатого мартенсита, остаточного аустенита, остатков карбидной сетки

по границам зерен и структурно изолированные карбиды компактных

форма, равномерно распределенная по сечению металлографического образца

(рис. 1, в). Высоколегированный мартенсит быстрорежущей стали относительно

трудно поддается травлению. Количество остаточного аустенита составляет

14-18 об.%.

1, в). Высоколегированный мартенсит быстрорежущей стали относительно

трудно поддается травлению. Количество остаточного аустенита составляет

14-18 об.%.

При отпуске закаленной быстрорежущей стали требуется вторичная закалка

место в металле за счет выделения из твердого раствора дисперсных

избыток карбидов, а при последующем охлаждении превращение остаточных

происходит превращение аустенита в мартенсит. По ходу микроструктуры

исследования было установлено, что в образцах, нагретых для закалки

ниже принятого диапазона температур, а после однократного отпуска

границы многогранников (зерен) сохраняются в структуре. Против

на фоне мартенсита остаются поля, обогащенные аустенитом с

низкая способность к травлению. При повышении температуры нагрева на

закалка размер зерен увеличивается с балла 10-11 при 1180

[градусов]C до 8-9 балловпри 1240 [град.]С (ГОСТ 5639-65, шкала 1).

Структура быстрорежущей стали Р6М5 (ЭБЧР) после отпуска

состоит из высоколегированного мартенсита отпуска, остаточного аустенита (3-5

об. %), остатки разорванной карбидной сетки по границам и

карбиды, основным из которых является [M.sub.6]C. [M.sub.3.C.sub.2] и MC,

которые составляют 8-12 об.% всей карбидной фазы, также присутствуют

(рис. 1, г). Мартенситная структура между карбидными линиями

неигольчатого характера из-за микросегрегации, а в областях

накопление карбидов игольчатого мартенсита с низкой травильной способностью

настоящее.

%), остатки разорванной карбидной сетки по границам и

карбиды, основным из которых является [M.sub.6]C. [M.sub.3.C.sub.2] и MC,

которые составляют 8-12 об.% всей карбидной фазы, также присутствуют

(рис. 1, г). Мартенситная структура между карбидными линиями

неигольчатого характера из-за микросегрегации, а в областях

накопление карбидов игольчатого мартенсита с низкой травильной способностью

настоящее.

[РИСУНОК 4 ОПУЩЕН]

Анализ дифрактограмм закаленных и отпущенных образцов

(рис. 3, б) доказывает, что при их нагреве до закалки

температуры в исходном метастабильном карбиде [M.sub.sub.2]C происходит его

превращение в более устойчивые карбиды MC и [M.sub.6]C с

последующая коагуляция. Уменьшение удельного углового расширения пиков

мартенситных интерференционных линий и увеличение их интенсивности.

также обнаружено, что свидетельствует о снижении внутренних напряжений в твердом

раствор и кубическая структура мартенсита после двукратного отпуска

закаленная быстрорежущая сталь.

ВЫВОДЫ

1. Показано, что структурные изменения, происходящие на стадии затвердевание расплава быстрорежущей стали Р6М5 в ЭБПЧ оказывает благоприятное влияние на фазовые превращения и образование однородная дисперсная структура литого металла.

2. Установлено, что при электронно-лучевом переплаве в структуру литой быстрорежущей стали Р6М5 образуют эвтектики двух типов: пластинчатый (55-60 об.%) на основе метастабильного карбида [М2]С, и каркасный на основе карбида [M.sub.6]C.

3. Обнаружено выделение тугоплавких карбидов типа МС в стали Р6М5 (ЭБХР) при затвердевании на стадии перитектического превращения и не образуют эвтектики.

[1.] Чаус А.С., Рудницкий Ф.И. (2003) Структура и свойства из литой быстроохлаждаемой быстрорежущей стали Р6М5. Металловедение и срок. Обраб. Металлов, 5, 3-7.

[2.] Балабанов П.А., Борымский О.О., Делеви В.Г. (2004) Структура

и механические свойства матриц сосудов высокого давления из стали

Р6М5 производится различными способами. Металлознавство та Оброб. Металлов, 1,

7-11.

Металлознавство та Оброб. Металлов, 1,

7-11.

[3.] Шпак П.А., Гречанюк В.Г., Осокин В.А. (2002) Влияние Электронно-лучевой переплав на структуру и свойства быстрорежущей стали Р6М5. Успехи электрометаллургии, 3, 12-14.

[4.] Боккалини, М., Гольдштейн, Х. (2001) Затвердевание скоростная сталь. Междунар. Материалы обр., 46(2), 92-107.

[5.] Гречанюк М.И., Афанасьев И.Б., Шпак П.О. и другие. Метод производства полуфабрикатов для инструментов из быстрорежущей стали и приборов для его реализации. Пат. 37658 Украина. Междунар. Кл. С22 В9/22, С38/12, 38/10. Опубл. 15.07.2003.

[6.] Нижниковская П.Ф., Калинушкин Е.П., Снаговский Л.М. и др. др. (1982) Формирование структуры быстрорежущей стали в кристаллизация. Металловедение и срок. Обраб. Металлов, 11, 23-30.

П.А. ШПАК, Н.И. ГРЕЧАНЮК, В.А. ОСОКИН и А.А. АРТЕМЧУК

Научно-производственное предприятие <<Геконт>>, Винница, Украина

Таблица 1. Химический состав быстрорежущей стали Р6М5 Объект Массовая доля элементов, % расследование C W Mo Р6М5 (ЭБЧР) * 0,896,2 5,1 Р6М5 (ГОСТ 0,82-0,90 5,50-6,50 4,80-5,30 19265-73) Объект Массовая доля элементов, % исследование Cr V Mn Р6М5 (ЭБХР) * 3,8 1,86 0,28 Р6М5 (ГОСТ 3,80-4,40 1,70-2,10 0,20-0,50 19265-73) Объект Массовая доля элементов, % изучение Р6М5 (ЭБЧР) * Si S P Р6М5 (ГОСТ 0,3 0,011 0,019 19265-73) 0,20-0,50 [больше или [больше или равно] 0,025 равно] 0,03 * Результат усреднен для 5 образцов.Таблица 2. Твердость HRC стали Р6М5 (ЭБЧР) после отпуска закалка Нагрев Закалка Отпуск при температуре 560 [градусов] C температура для первого второго третьего закалка, [градусы]С 1180 61,0-61,5 61-63 62-64 62,5-64,0 1200 59.0-60,5 62-63 63-64 63,0-65,0 1220 58,0-59,5 62-63 63-65 63,0-65,5 1240 58,0-60,0 62-63 62-65 63,0-65,0

1.3343, HS6-5-2, AISI M2, S6-5-2

Быстрорежущая вольфрамомолибденовая сталь HS6-5-2C, S6-5-2, 1.3343, AISI M2 по ISO 4957, DIN 17350.

| Standard | Steel Grade | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Chemical Composition % | ||||||||||||||||||

| C: | Mn: | Si: | P: | S: | Cr: | Mo: | Ni: | V: | W: | Co: | ||||||||

| PN | SW7M | |||||||||||||||||

0. 82 – 0.92 82 – 0.92 | <0.4 | <0.5 | <0.03 | <0.03 | 3.5 – 4.5 | 4.5 – 5.5 | <0.4 | 1.7 – 2.1 | 6.0 – 7.0 | <0.5 | ||||||||

| ISO | HS6-5-2C | |||||||||||||||||

| 0.86 – 0.94 | <0.4 | <0.45 | <0.03 | <0.03 | 3.8 – 4,5 | 4,7 – 5,2 | – | 1,7 – 2,1 | 5,9 – 6,7 | – | ||||||||

| ISO | ||||||||||||||||||

| ISO | ||||||||||||||||||

| .0091 | ||||||||||||||||||

| 0.80 – 0.88 | <0.4 | <0.45 | <0.03 | <0.03 | 3.8 – 4.5 | 4.7 – 5.2 | – | 1.7 – 2.1 | 5. 9 – 6.7 9 – 6.7 | – | ||||||||

| DIN | S6-5-2 – 1,3343 | |||||||||||||||||

| 0,86 – 0,94 | <0,4 | <0,45 | <0,4 | <0,45 | <0,4 | <0,45 | <0,4 | <0,45 | <0,4 | <0,45 | <0,4 | .01263.8 – 4.5 | 4.7 – 5.2 | – | 1.7 – 2.0 | 6.0 – 6.7 | – | |

| NF | Z85WDCV06-05-04-02 | |||||||||||||||||

| 0.80 – 0,87 | <0,4 | <0,5 | <0,03 | <0,03 | 3,5 – 4,5 | 4,6 – 5,3 | – | – 5,3 | – | – 5,3 | – | – 5,3 | – | – 5,3 | – | – 5,3 | – | .0133 – |

| ASTM | UNS T11302 – AISI M2 | |||||||||||||||||

0. 78 – 0.88 78 – 0.88 | 0.15 – 0.40 | 0.20 – 0.45 | <0.03 | <0.03 | 3.75 – 4.50 | 4.5 – 5.5 | – | 1.75 – 2.20 | 5.50 – 6.75 | – | ||||||||

| GOST | R6M5 – Р6М5 | |||||||||||||||||

| 0.82 – 0.90 | <0.5 | <0.5 | <0.03 | <0.25 | 3.80 – 4.40 | 4.8 – 5.3 | <0.4 | 1.7 – 2.1 | 5.5 – 6.5 | <0.5 | ||||||||

S6-5-2, HS6-5-2, 1.3343 – спецификация и применение с изделиями прочностью более 830 МПа. Он используется в производстве сверл, лезвий, ножей, спиральных сверл, инструментов для нарезания резьбы, протяжных инструментов, зубчатых инструментов, фрез, разверток оправки, концевых фрез и сегментов дисковых пил.

SW7M/1.3343 склонен к обезуглероживанию и перегреву при термообработке. После закалки и отпуска достигает твердости выше 63 HRC.

SW7M/1.3343 склонен к обезуглероживанию и перегреву при термообработке. После закалки и отпуска достигает твердости выше 63 HRC.Механические свойства SW7M, S6-5-2, HS6-5-2C, 1.3343

- Твердость в состоянии поставки +A: <269 HB

- Твердость в состоянии поставки +A+C: <319 HB

- Твердость в состоянии поставки +A+CR: <339 HB

- Твердость после закалки и отпуска:

- при 300 ℃ = 61,5 HRC

- при 350 ℃ = 62 HRC

- при 400 ℃ = 62 HRC

- 4 ℃ = 63 HRC

- при 500 ℃ = 65 HRC

- при 550 ℃ = 65 HRC

- at 600 ℃ = 60 HRC

- at 650 ℃ = 52 HRC

Heat and plastic treatment processes of SW7M, S6-5-2, HS6-5-2C, 1.3343 steel:

- Умягчающий отжиг при температуре 800 – 900 ℃

- Рельефный отжиг при температуре 600 – 700 ℃

- Нагрев №. я в темп. около 550℃

- Нагрев №. II в темп. около 850 ℃

- Аустенитизация при 1190 – 1230 ℃ (закалка в соляной ванне и масле)

- Отпуск обычно в диапазоне 550 – 570 ℃

- Ковка и прокатка при температурах 1100 – 900 ℃

- Азотирование в диапазоне температур 510 – 530 ℃

В упомянутых выше марках

3 9036s:

- Прутки тянутые, горячекатаные, кованые быстрорежущие 1.

Таблица 2. Твердость HRC стали Р6М5 (ЭБЧР) после отпуска

закалка

Нагрев Закалка Отпуск при температуре 560 [градусов] C

температура

для первого второго третьего

закалка,

[градусы]С

1180 61,0-61,5 61-63 62-64 62,5-64,0

1200 59.0-60,5 62-63 63-64 63,0-65,0

1220 58,0-59,5 62-63 63-65 63,0-65,5

1240 58,0-60,0 62-63 62-65 63,0-65,0

Таблица 2. Твердость HRC стали Р6М5 (ЭБЧР) после отпуска

закалка

Нагрев Закалка Отпуск при температуре 560 [градусов] C

температура

для первого второго третьего

закалка,

[градусы]С

1180 61,0-61,5 61-63 62-64 62,5-64,0

1200 59.0-60,5 62-63 63-64 63,0-65,0

1220 58,0-59,5 62-63 63-65 63,0-65,5

1240 58,0-60,0 62-63 62-65 63,0-65,0