Создание стола для фрезера своими руками

Папа мастер! > Виды работ > Создание стола для фрезера своими руками

Уникальные технологии современного мира предоставляют новые возможности для создания сложных конструкций своими силами. Это позволяет значительно сэкономить финансовые средства для выполнения разного рода строительных задач. Для самостоятельного осуществления проекта в реальность необходимо ознакомиться с пошаговой инструкцией и приобрести соответствующие материалы. Такой процесс должен сопровождаться использованием существующих норм и правил, которые помогут обеспечить желаемую безопасность и высокое качество конструкции.

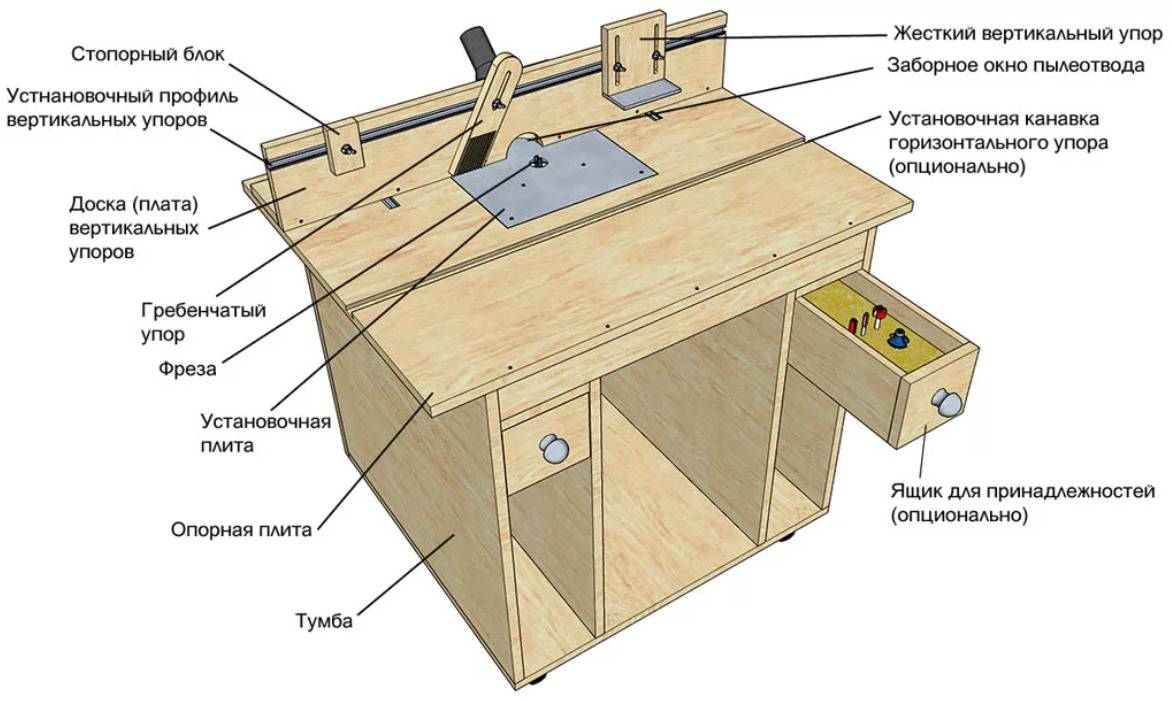

Конструкция стола для фрезера своими руками с описанием составляющих

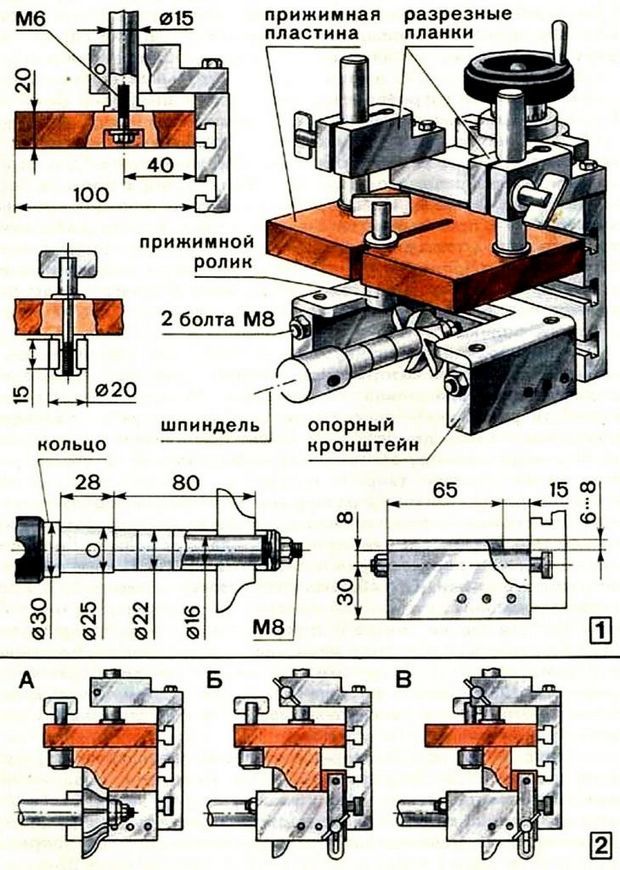

Обработка дерева на сегодняшний день осуществляется с помощью специализированной техники, которая постоянно продолжает совершенствоваться. Были созданы уникальные шаблоны для фрезера, позволяющие достичь желаемой точности и качества изделий. Для реализации любого проекта необходимо предварительно составить план и использовать специальную технологию.

- Фундаментом в данном случае является станина, которая может быть создана из ДСП, МДФ, дерева или других материалов. Главный критерий — должна быть высокая жесткость и устойчивость. Размеры этой составляющей должны определятся в индивидуальном порядке в зависимости от основных целей всей конструкции.

- На каркас должна быть установлена столешница, которая может быть выполнена из ДСП толщиной от 25 до 35 мм.

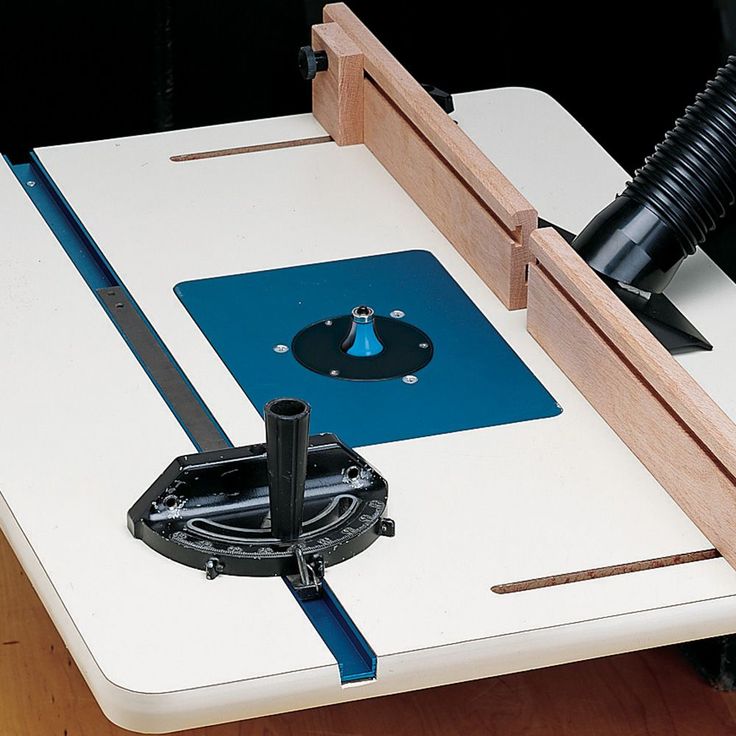

- Необходимо установить монтажную пластину фрезера, главной функциональной возможностью которой будет сохранение амплитуды вылета фрезы.

- Оснащение конструкции верхним прижимным устройством на основе ролика поможет реализовать дополнительную безопасность.

- Еще одной желательной мерой безопасной эксплуатации считается создание экстренной кнопки выключения устройства. Ее нужно разместить в доступном месте, но исключить возможность случайного нажатия.

Более подробное создание стола отражено в иллюстрациях и фотографиях к статье.

- шаблоны для фрезера

- шаблоны для фрезера

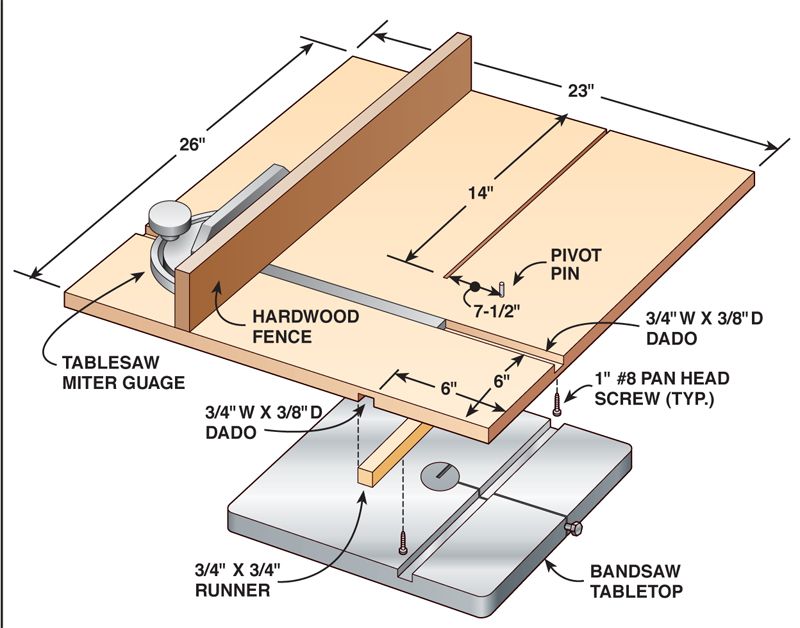

- схема стола для фрезера

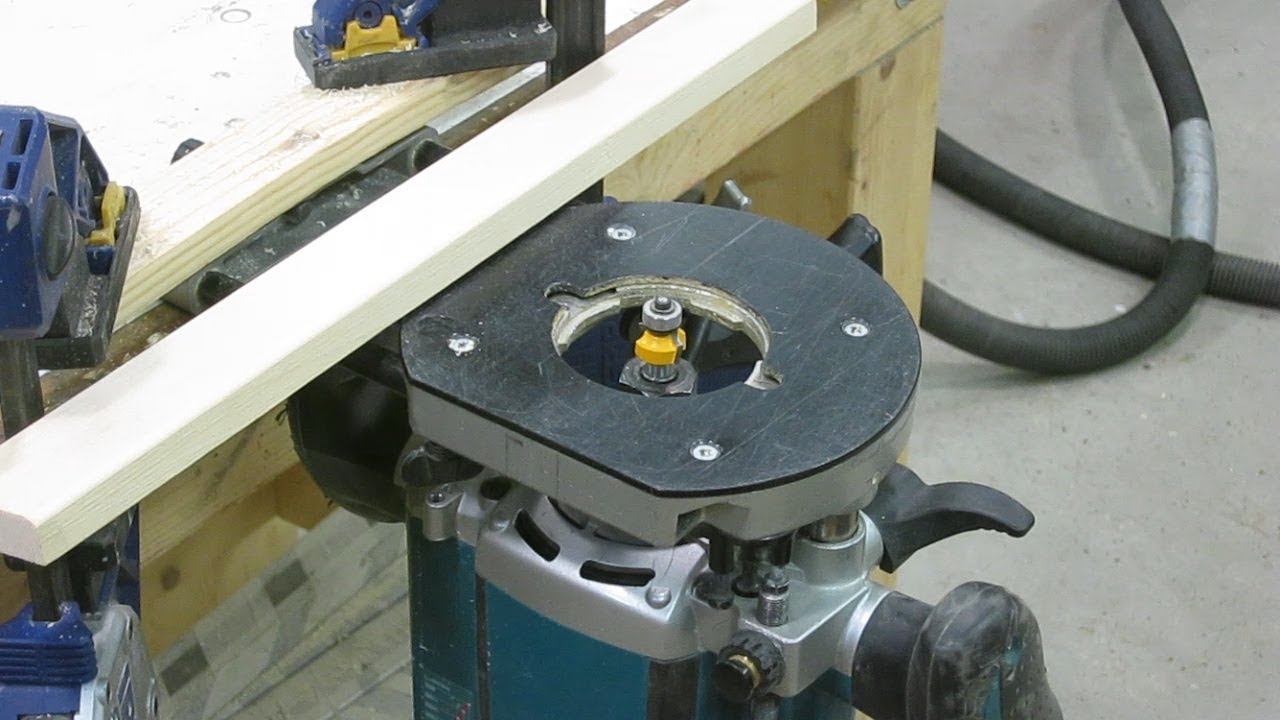

- изготовление отверстия для монтажной пластины

- схема изготовления крышки фрезерного стола

- боковое сечение стола и конструкция упора

Поэтапное использование шаблонов для фрезера с описанием ключевых особенностей

Соединения и раскрой рабочих поверхностей из дерева нуждается в использовании современных технологий производства. Можно выполнить такие задачи со столом для фрезера своими руками, но для этого нужно применить соответствующее оборудование. Были разработаны уникальные шаблоны, с помощью которых можно быстро выполнить стандартные заготовки.

1. Первым делом нужно вставить шаблон в опущенный держатель.

2. Задвинуть его до конца, чтобы он не прогибался.

3. Задняя кромка элемента должна быть направлена вверх.

4. Регулируемые упоры по бокам нужно завести так, чтобы верхние части прилегали к прямым кромкам.

5. Основные упоры должны быть обращены к центру модуля.

6. Деревянную плиту нужно установить под шаблон, прижав ее к левому упору и выровняв с передней кромкой.

7. Заготовка цепляется вертикально снизу, поэтому нужно прикрутить ее болтами.

Популярными в этой категории являются гибкие шаблоны, которые имеют меньшее сечение с соответствующим небольшим радиусом изгиба. Зачастую профессионалы в этой сфере деятельности применяют их для фигурного фрезерования. Это оптимальное решение для создания уникальных изделий нестандартной формы практикуемых в дизайнерских проектах интерьера. Если вы сделаете стол для фрезера своими руками, то заниматься обработкой древесины будет легко и просто, так как особого опыта вам не понадобится.

В наше время много чего можно сделать самостоятельно, без необходимости привлечения оплачиваемой помощи со стороны строительных компаний. Для выполнения вышеуказанных этапов производства конструкции необходимо иметь определенный опыт, поэтому нужно предварительно ознакомиться с теорией по данной тематике в целом. Но по большей степени данный проект вполне по силам даже для новичка в этом ремесле, поэтому нужно ответственно и скрупулезно подойти к монтажу каждой детали.

Похожие записи

Имитация кирпича своими руками из штукатурки — особый вид бюджетного декорирования стен

Проблема декорирования стен – один из ключевых запросов ремонта: капитального…

Венецианская штукатурка своими руками из обычной шпаклевки: мастер-класс

Каждый, кто сталкивался с ремонтом, знает, что стоимость стройматериалов и…

Маяки на трещины стен: виды приспособлений и способы их использования

Появившиеся на стенах здания трещины не только портят эстетику постройки, но и. ..

..

Как выполнить отделку подвала в частном доме

Прежде всего, подвал — это свободное пространство, которое можно задействовать с…

Интересное на сайте

Технология кладки стен из газобетонных блоков

По эксплуатационным характеристикам газоблоки в разы лучше кирпича. Процесс их кладки настолько прост, что с ним справится даже полностью далёкий от стройки человек. Не являются …далее… »

Преображение за неделю или можно ли использовать гипсокартон в ванной

Несмотря на заявления производителей гипсокартонных листов о прекрасных влагостойких свойствах, большинство всё же не решается использовать их в местах повышенного риска, то бишь в кухне …далее… »

Преимущества домов из СИП-панелей

Дома, построенный по канадской технологии, удобны для проживания зимой и летом. Они теплые, практичные и подходят даже для сурового климата. Это обусловлено особенностями технологии. При …далее… »

Альтернатива блокам питания для шуруповерта 12в и 18в.

Замена своими руками

Замена своими рукамиШуроповерт считается незаменимым аппаратом для специалистов, работающих им постоянно и для любителя, выполняющего отдельные виды работ. Этот инструмент стал лучшей альтернативой для отвертки, которая очень …далее… »

Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно …далее… »

Стол из дерева для ручной фрезы своими руками

Стол из дерева для ручной фрезы своими руками

Наличие ручной фрезы в наборе столярных инструментов является обязательным для большинства мастеров столярного дела. Этот инструмент намного ускоряет и облегчает работу и улучшает качество, дает возможность создавать уникальные авторские образцы мебели. Мы постарались расширить заводские возможности фрезера и еще более облегчить работы с ним, для этого был сделан стационарный столик. Материал изготовления – доски, бруски и листы фанеры или ДСП. Уникальность столика в том, что для его изготовления не надо ничего покупать, в ход пойдут все обрезки, которые непременно имеются в каждой столярной мастерской. Еще одно преимущество – если вы утром решите сделать столик, то к вечеру уже сможете пробовать работать на нем. Мы максимально упростили конструкцию, постарались не использовать сложных соединений, главный крепеж – обыкновенные саморезы по дереву.

Мы постарались расширить заводские возможности фрезера и еще более облегчить работы с ним, для этого был сделан стационарный столик. Материал изготовления – доски, бруски и листы фанеры или ДСП. Уникальность столика в том, что для его изготовления не надо ничего покупать, в ход пойдут все обрезки, которые непременно имеются в каждой столярной мастерской. Еще одно преимущество – если вы утром решите сделать столик, то к вечеру уже сможете пробовать работать на нем. Мы максимально упростили конструкцию, постарались не использовать сложных соединений, главный крепеж – обыкновенные саморезы по дереву.

Конечно, при желании вы можете сделать его более «навороченным», но уверяем вас, что наш вариант ничем не уступит по универсальности и удобству пользования самым сложным моделям.

Стол для ручного фрезера |

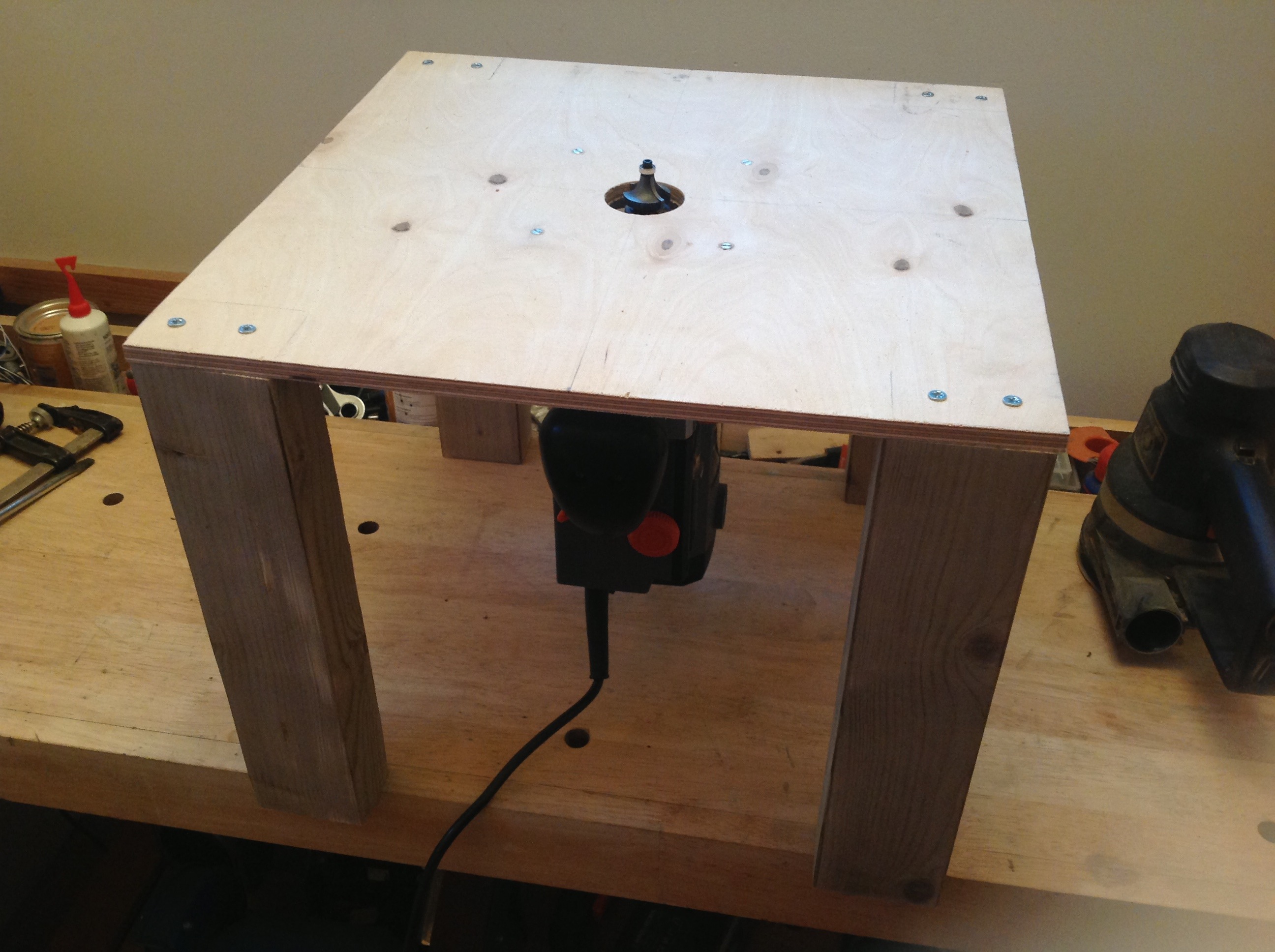

Технические параметры стола

Еще раз напомним, что это наш вариант, вы можете изменять параметры по своему усмотрению. Высота стола 830 мм, ширина по проекции ножек 650 мм, ширина по ножкам 500 мм. Для изготовления столешницы возьмите фанеру, толщины достаточно 10 миллиметров. Мы взяли два листа только потому, что одного целого не нашлось, а покупать специально посчитали лишним. Размеры столешницы нашего стола: ширина 600 мм, дина 850 мм. Не советуем вам делать ее больше – работать будет неудобно.

Высота стола 830 мм, ширина по проекции ножек 650 мм, ширина по ножкам 500 мм. Для изготовления столешницы возьмите фанеру, толщины достаточно 10 миллиметров. Мы взяли два листа только потому, что одного целого не нашлось, а покупать специально посчитали лишним. Размеры столешницы нашего стола: ширина 600 мм, дина 850 мм. Не советуем вам делать ее больше – работать будет неудобно.

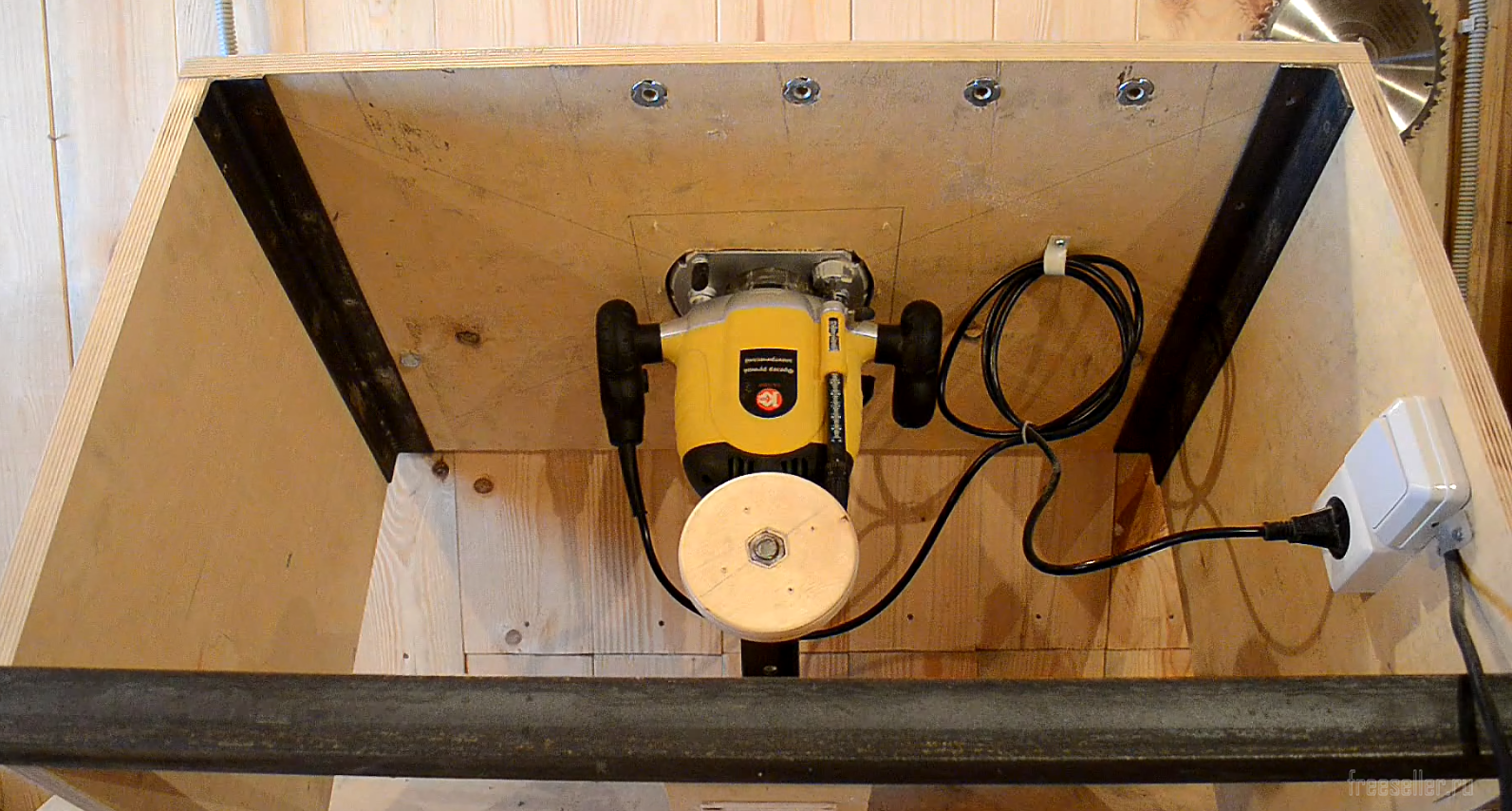

Изготовление стола

Для ножек стола модно взять обыкновенные бруски размером 70№370 мм, длина 810 мм. Соедините их между собой кусками фанеры на саморезах, нет никакой необходимости делать царги и проножки, нагрузка на стол минимальная, вполне подойдет такое простое крепление. Листы нужно прикрепить с трех сторон. Четвертую сторону оставьте открытой для уборки стружки после работы. Кроме того, через этот проем вы, при желании, всегда можете присоединить систему вентиляции для удаления стружки, но мы посчитали это лишним усложнением. После ручного фрезера не так уж много и мусора, чтобы удалять его механическим способом.

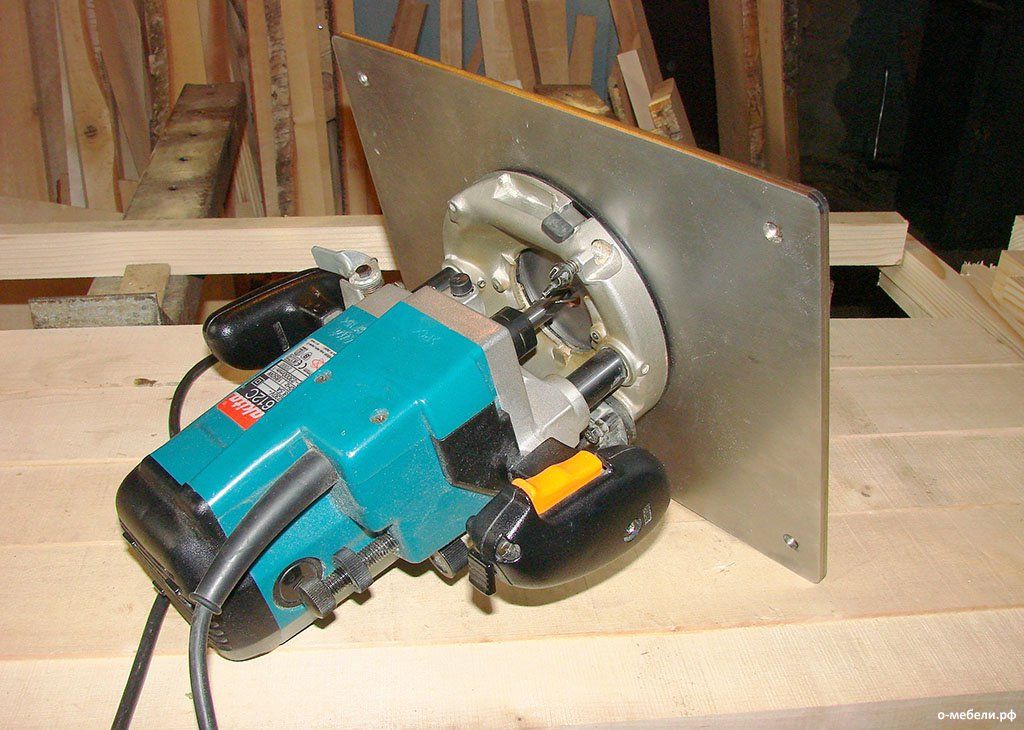

Столешницу к ножкам прикрепите также саморезами, головки надо утопить, отверстия можете оставить открытыми. Главное, чтобы они не задевали заготовки во время работы. В нижнем листе столешницы нужно пропилить прямоугольный проем, через него будете устанавливать фрезер. Размеры проема нужно выбирать с учетом габаритных размеров фрезера, он должен легко в него входить. В верхнем листе столешницы тоже сделайте проем, но его размеры должны быть на 10 мм больше по всему периметру. На эти бортики будет упираться пластина фрезера. Таким способом вы получаете в столешнице четверть, что обеспечивает устойчивое положение пластины, уступ фиксирует ее по всему периметру. В крышке просверлите отверстие для рабочих головок фрезера. Мы во время крепления фрезера использовали кусок резины, это исключило попадание щепок вовнутрь работающего механизма, резину можно вырезать от старой автомобильной камеры подходящего диаметра.

Проем для установки фрезера |

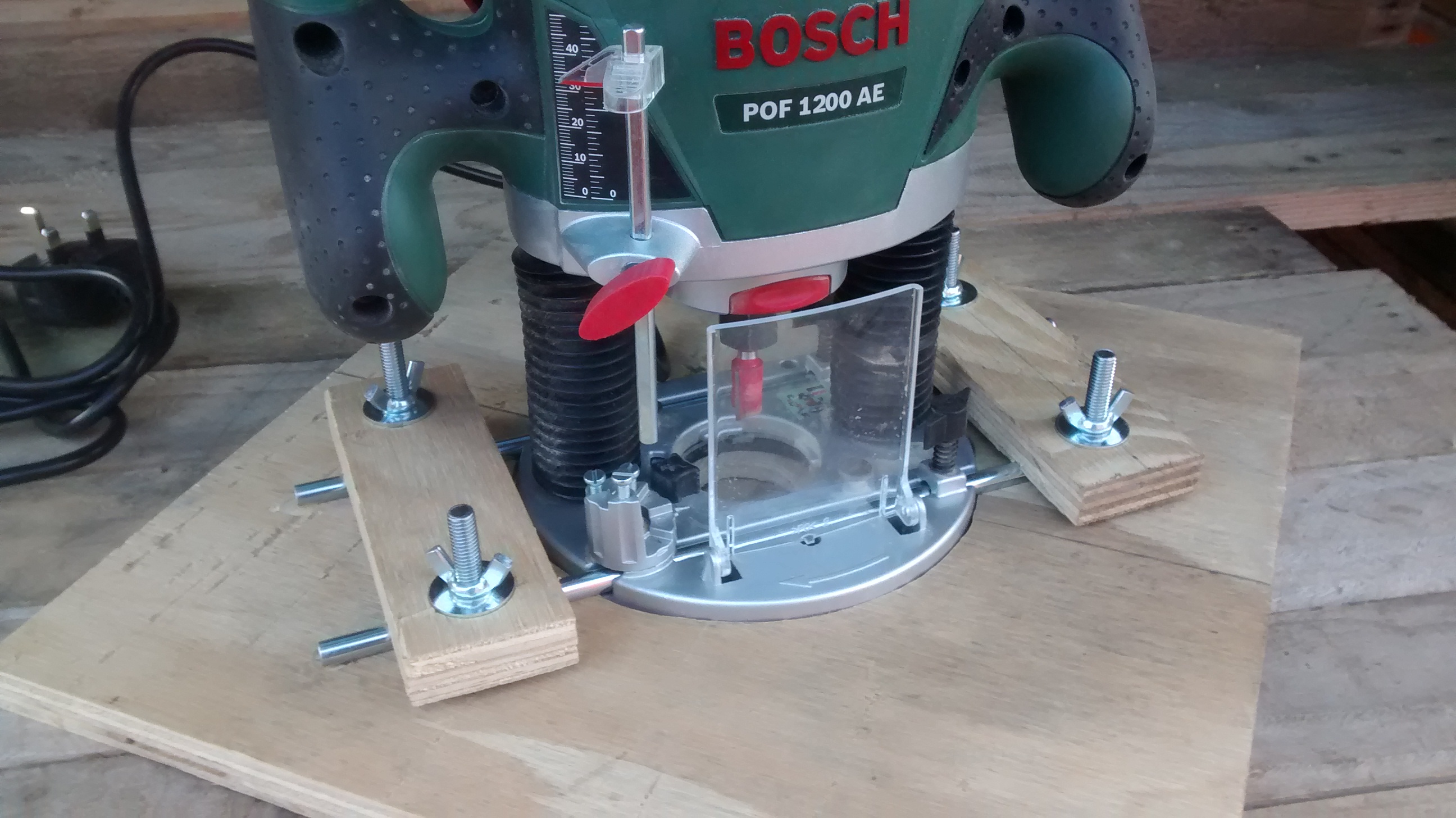

Площадка для фрезы позволяет ее регулировать не только по высоте, но и по углу наклона, изготовить ее довольно сложно, но результат оправдает все ваши усилия.

Регулируемая площадка для фрезера |

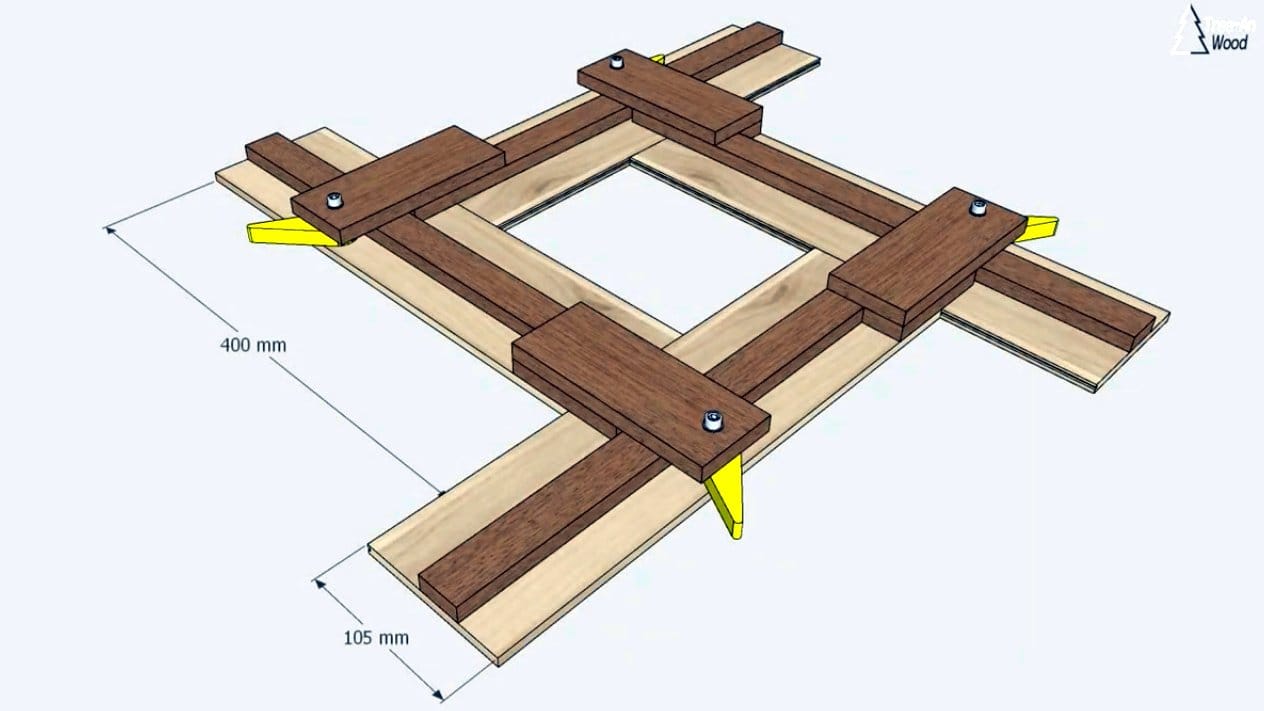

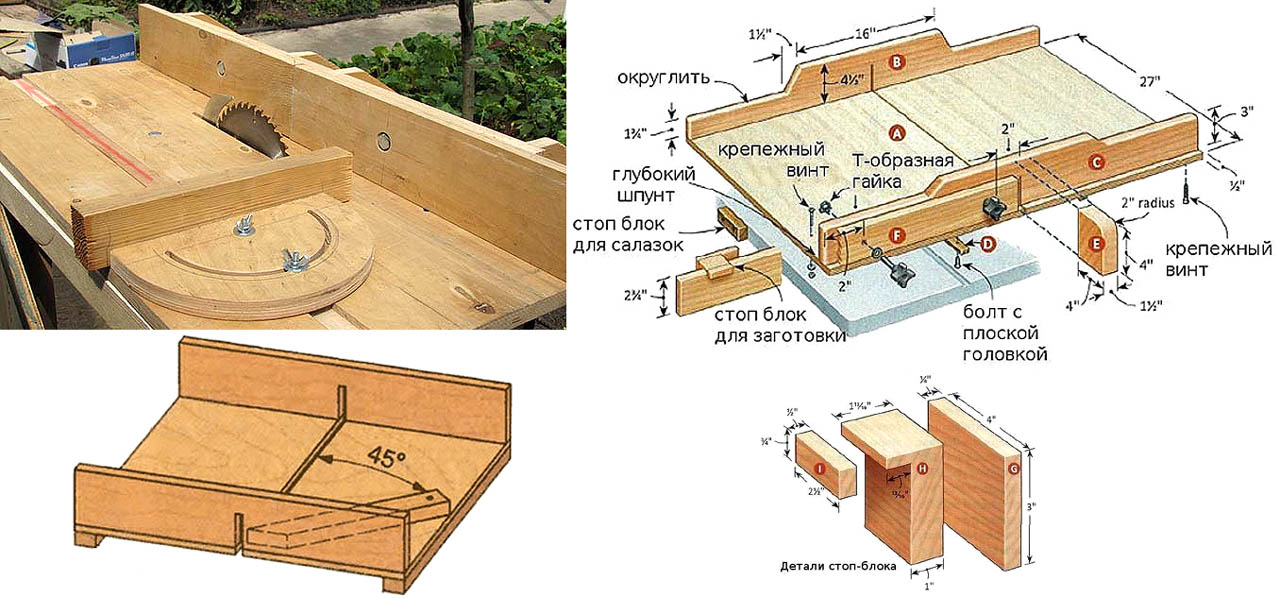

Для повышения удобства работы на станке установлена регулируемая направляющая линейка из фанеры, вы можете ее заменить доской или ДВП. Направляющая состоит из горизонтальной установочной площадки и вертикальной рабочей площадки, толщина фанеры 12 миллиметров. Обе детали соедините между собой саморезами, головки утопите. Для повышения прочности соединения можете пользоваться столярным клеем, оставляйте минимум на сутки для подсыхания клея. На горизонтальной установочной площадке нужно пропилить два продолговатых отверстия, на нижнем листе столешницы по размерам этих отверстий нужно посверлить отверстия под металлические болты. С их помощью во время работы вы сможете регулировать расстояние и угол наклона направляющей по отношению к рабочей головке фрезы.

Направляющая линейка |

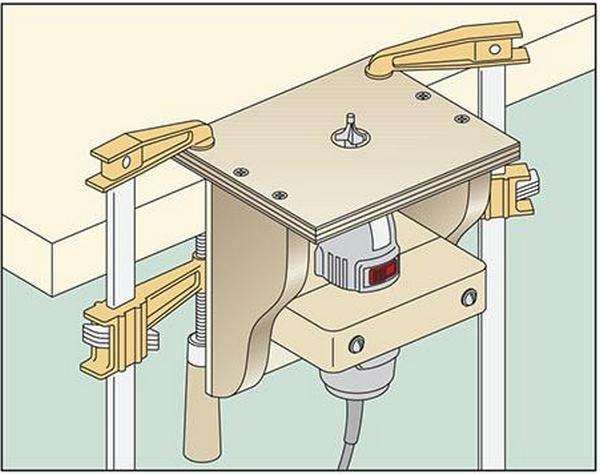

Несколько способов изготовления простых столов для ручного фрезера

Бывают моменты, когда рабочий стол нужно сделать «немедленно» и также же «немедленно» после использования его разобрать. Пример одного из таких столов есть на фото, разобраться с его устройством не составит никакого труда даже для тех, кто в школе не «дружил с черчением». Для его изготовления возьмите прочную и ровную рейку из дерева, один конец зафиксируйте болтом, а другой зафиксируйте струбциной. Вот и весь стол в сборе. Теперь просверлите в нем отверстие для фрезы и снизу закрепите любым удобным для вас способом ручной фрезер. Все, можно работать. Конечно, на таком столе можно выполнять только наиболее простые операции, но и он сможет облегчить и ускорить выполнение работы.

Вот и весь стол в сборе. Теперь просверлите в нем отверстие для фрезы и снизу закрепите любым удобным для вас способом ручной фрезер. Все, можно работать. Конечно, на таком столе можно выполнять только наиболее простые операции, но и он сможет облегчить и ускорить выполнение работы.

Простой временный вариант |

Даем вам еще один пример простого столика, но у него уже есть системы вытяжки. Направляющая линейка изготавливается одним из известных вам простых способов, в отсасывающий шланг крепится к центральной ее части. Мы понимаем, что вентиляция в столярной мастерской очень важное условие комфортной и безопасной работы, но в данном случае считаем ее лишней. И последнее. Не советуем вам делать «временные» столы, все равно рано или поздно вы поймете, что такое приспособление необходимо для работы. Так зачем же делать два раза то, что можно сделать за один раз – и дешевле обойдется, и проще, и качественнее, и надежнее.

Вытяжка |

← Кровать из досок для двух человек – алгоритм изготовления Производство строганной доски →

Рекомендуем посмотреть:

-

Фанера ФСФ | 18мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

1 270 руб

-

Фанера ХВОЯ | 12мм | 1220 мм х 2440 мм | хвойная | сорт 2/3 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

Фанера ХВОЯ | 12мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

Фанера ФСФ | 21мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

1 320 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 27мм | 1220 мм х 2440 мм | береза

3 800 руб

-

OSB | 18мм | 1250 мм х 2500 мм

850 руб

-

Фанера ФСФ | 4мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

450 руб 700 руб

-

Фанера ФК | 21мм | 1520 мм х 1520 мм | березовая | строительная | НШ

710 руб

-

Фанера ФСФ | 6.

5мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

5мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера Шпонированная Ясень Обыкновенный

1 285 руб

-

Фанера ФСФ | 15мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 12мм | 1500 мм х 3000 мм | береза

2 100 руб 6 000 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ (КИТАЙ) | 21мм | 1220 мм х 2440 мм | береза

1 900 руб

-

OSB | 22мм | 1220 мм х 2440 мм

1 080 руб

-

Фанера ФК | 9мм | 1520 мм х 1520 мм | березовая | сорт 3/4 | Ш2

420 руб

-

Фанера ФК | 8мм | 1520 мм х 1520 мм | березовая | строительная | НШ

300 руб

-

Фанера ФСФ | 21мм | 1500 мм х 3000 мм | березовая | сорт 3/4 | Ш1

2 900 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 12мм | 1220 мм х 2440 мм | береза

1 700 руб 2 700 руб

-

Фанера ФСФ | 6.

5мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

5мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

550 руб

-

Фанера ХВОЯ | 9мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

Также советуем почитать

06.11.2015 → СтолыРаздвижной стол для кухни небольших размеров из натурального дерева

Конструкция раздвижного стола не отличается сложностью, все этапы изготовления по максимуму упрощены. Такой стол можно вполне изготавливать в домашних условиях при наличии необходимого оборудования и материалов.

13.11.2015 → СтолыУниверсальный кофейный столик из дерева и фанеры

Столик напоминает деревянный поднос с красивыми декоративными ручками, ножки полностью складываются внутри столешницы. Мы расскажем процесс его изготовления и дадим примерные размеры изделия. Материал изготовления – доски.

Мы расскажем процесс его изготовления и дадим примерные размеры изделия. Материал изготовления – доски.

Оригинальный столик-пазл из листовой фанеры

В статье мы расскажем, как самостоятельно изготовить эксклюзивный столик-пазл из фанеры. С уверенностью заявляем, что подобной модели вы не встретите ни у кого из своих знакомых. Для работы нужно немного материалов и много желания.

17.11.2015 → СтолыСборный стол со скамейками для дачи из влагостойкой фанеры своими руками

Технология изготовления небольшого стола со скамейками для дачи из листовой влагостойкой фанеры – рекомендованные размеры и технология выполнения работ. В статье рассмотрены возможные варианты изменения конструкции.

Стоит ли фрезеровать собственные крепежные пластины? – Shapeoko HDM

TheBigJam (Джеймс) 1

Изучив варианты крепления, я думаю, что лучше всего использовать алюминиевые крепежные пластины. Я хочу фрезеровать свои собственные 1/2-дюймовые пластины, используя файлы STEP на веб-сайте Saunder Machine Work, так как каждая из них будет стоить мне всего около 40 долларов на складе. Мой план состоял бы в том, чтобы купить шесть пластин размером 12x12x0,625 дюйма с поверхностью и обрезать по размеру, используя одинарную канавку 1/4, и 2d контурировать все отверстия, используя одинарную канавку 1/8, и нарезать резьбу m6 с помощью беговой дорожки одной формы, все с обдувом.

Но меня несколько беспокоит точность отверстий и резьбы, которые я получу, вырезав пластины самостоятельно. Я почти уверен, что HDM справится с этим без проблем, но я просто хочу убедиться, прежде чем тратить пару сотен на запас. Я также мог бы постучать по каждому из отверстий вручную, если использование нитеобрезателя не идеально.

1 Нравится

Эвристический Бишоп (Тайлер Сауэрс) 2

Вы могли бы это сделать.

Вероятно, все зависит от того, сколько стоит ваше время (при условии, что вы достаточно компетентны, чтобы добиться ~ такого же качества)

Я скажу, что крепежные пластины SMW великолепны и исключительно точны. Контр-углубление на отверстиях также позволяет использовать прецизионные штифты. Я ничуть не жалею о покупке своей пластины для крепления кочевника.

В конце концов, решать вам, я думаю, они стоят своих денег, поэтому, если вам нужен инструмент, это хорошая покупка.

Если вам нужен проект, вы могли бы , возможно, создать его самостоятельно. Машина конечно способна.

1 Нравится

Эвристический Бишоп (Тайлер Сауэрс) 3

О! Соответствующие подробности из сегодняшних экспериментов!

Эти отверстия имеют раззенковку 6,5 мм X 0,5 мм и имеют диаметр 5 мм и глубину 6 мм. Я буду постукивать по ним m6.

Я буду постукивать по ним m6.

Для справки, каждое отверстие заняло у меня ~3 минуты на Nomad 3 с концевой фрезой 1/8 дюйма с покрытием из одной канавки. Я не уверен, что это означает время на HDM.

Они довольно приличные в моем скромном мнение

4 лайков

(Джеймс) 4

Выглядят неплохо!

Крепежные пластины SMW, безусловно, были бы более качественными, но они слишком дорогие. Кроме того, я думаю, что получил бы некоторый опыт, размалывая их сам.

Вопрос о фрезах. Насколько я понимаю, число канавок таково, что одна канавка лучше подходит для эвакуации стружки, в то время как большее число канавок обеспечивает лучшее качество поверхности. Однако влияет ли количество флейт на допуски? Я планирую черновую и чистовую обработку с помощью концевой фрезы 1/8 с одной канавкой. Было бы лучше, если бы я закончил с чем-то вроде 3 флейты для чистовых проходов как карманов, так и траекторий обработки? Спасибо

Было бы лучше, если бы я закончил с чем-то вроде 3 флейты для чистовых проходов как карманов, так и траекторий обработки? Спасибо

1 Нравится

Грифф (Ну дерьмо, мой гипометрический прекурсор взорвался…) 5

Я сделал крепежные пластины для HDM. Выполните поиск «приспособление» в теме «Что вы вырезали» в сегодняшней ветке Shapeoko/Nomad, чтобы увидеть их.

Я воспринял это как проект/учебный опыт, и так оно и было. В конце концов я буду резать, растачивать и нарезать резьбу еще один. Скорее всего, это будет цельный кусок 6061 размером с область разреза HDM толщиной 1 дюйм. Я буду продолжать использовать крепеж M6 и расстояние между отверстиями 20 мм.

2 лайков

Люк (Люк (Карбид 3D)) 6

Я никогда не видел пластины Saunders лично… Я слышал хорошие вещи, но в конце концов я бы их поцарапал…

Тем не менее, я спроектировал и изготовил специальную пластину крепления для своей – логика:

- Я сделал свою того же размера, что и рабочий конверт

- Я сделал его толщиной 18 мм

- Мне нравится расстояние между отверстиями M5 25 мм

- Это была веселая работа на HDM, и она не заняла много времени

- После того, как он был обработан, я переместил станок и обработал пластину

Не знаю, какие у вас могут быть проблемы с точностью, но для некоторых проектов я также сделал пару пластин крепления меньшего размера. Не нужно сразу лезть в самую гущу событий.

Профессиональный совет: при покупке запаса обратите внимание на толщину «заготовки» и вернитесь к исходной информации. Американская имперская ложа намного дешевле, чем метрическая, и режется одинаково.

2 лайков

(Джош Тенни) 7

На HDM установлены пластины Saunders. Они имеют резьбу 1/2-13. Это гораздо больше, чем пластины, если вы приобретете модные тиски. Что касается точности и продуманности тарелок и аксессуаров… они на самом деле дешевы.

Это выполнимо, но требует времени. Еще одним препятствием, с которым вы столкнетесь, является жесткость концевой фрезы 1/8 дюйма. Глубина обработки 0,625 дюйма означает, что вам придется выполнить несколько чистовых/пружинных проходов. Я бы порекомендовал концевую фрезу большего диаметра. Существуют размеры от 1/4 дюйма до 1/8 дюйма, и вы можете получить различные диаметры цанг ER20. Также ознакомьтесь с траекторией сверления. Это будет более эффективно и имеет встроенные пути чистовой обработки (если вы используете F360).

Раскрытие информации: Винс из Saunders прислал мне набор различных деталей, которые он отложил, совершенно бесплатно. Условия тоже не ставились, так что мысли мои.

2 лайков

(Джеймс) 8

Для своего я просто планировал воспроизвести крепежные пластины 12×12 от Saunders, но сделать так, чтобы 4 покрывали зону резания HDM. Готовая конструкция будет иметь толщину 1/2 дюйма, расстояние между болтами M6 20 мм с использованием приклада 5/8 и будет крепиться к Т-образным направляющим вместо станины. Я нашел местного поставщика, который продает 6061 по довольно хорошим ценам, я просто не уверен, какой толщины делать пластины, и следует ли мне устанавливать их прямо на станину или использовать Т-образные пазы. крепление непосредственно к кровати.

Большой Джем (Джеймс) 9

Больше всего меня беспокоила концевая фреза 1/8. Я планирую сделать свои винты M6 (я метрический чудак), и я не могу использовать никакую другую концевую фрезу, кроме 1/8, если я не куплю одинарную канавку 3/16 или 5 мм или изменю размер резьбы. но 1/2 потока кажутся немного излишними.

Также вы думаете, что мне следует проектировать их так, чтобы они крепились непосредственно к кровати? Я собирался использовать 4 пластины толщиной 12×12 1/2 и установить их на Т-образные направляющие, как и в другой версии Saunders, но, учитывая, что они не покрывают всю площадь резки, я рассматриваю возможность замены их на три крепежные пластины 10×20 дюймов и просто прикручивая их непосредственно к станине, но тогда какой размер шурупов, толщину и расстояние между отверстиями я бы использовал? Извините, если я бессвязный, я все еще относительно новичок в мире механической обработки, и я не хочу делать крепежные пластины, которые в конечном итоге не смогут соответствовать различным вариантам крепления на 9. 0005

0005

Эвристический епископ (Тайлер Сауэрс) 10

TheBigJam:Я метрический чудак

Нас десятки !

Возможно, сверление немного меньшего диаметра, а затем растачивание до окончательного размера с помощью 1/8″ было бы неплохим вариантом отзовитесь)

1 Нравится

(Джош Тенни) 11

Я бы использовал самую большую концевую фрезу, которая оставляет место для удаления стружки. 5 мм может быть слишком большим, так как 5 мм – это меньший диаметр резьбы 6 мм. Обязательно используйте одну флейту, если это возможно. С глубокими отверстиями вы хотите, чтобы стружка выходила.

С глубокими отверстиями вы хотите, чтобы стружка выходила.

У меня есть пластины, которые крепятся непосредственно к Т-образной направляющей. Мне нравится вся масса, которая держится, так как у меня фенольные планки. Новая конструкция, которая крепится к раме, обеспечивает больший зазор по оси Z.

Грифф (Ну дерьмо, мой гипометрический прекурсор взорвался…) 12

Я использовал однозубую фрезу 2LTools с алмазным покрытием 1/8 дюйма и траекторию обработки отверстия F360 на пластинах. Та же фреза используется для вторичных пластин, буквально тысячи отверстий диаметром 5 мм.

2 л вкл.Квадратные концевые фрезы для алюминия, латуни и мягких материалов – 2L Inc.

Лучшие цельные твердосплавные квадратные концевые фрезы для обработки алюминия: острая режущая кромка обеспечивает превосходное качество поверхности алюминия, латуни, бронзы, мягких и липких материалов.

Цена: 15,85–59,76 долларов США.

Midwestern Steel — мой выбор для алюминиевой заготовки

6061 1-дюймовая пластина для покрытия рабочей зоны HDM;

Литая пластина ATP5

1 Нравится

(Джеймс) 13

Первоначально я собирался заказать сталь Midwest Steel, но, похоже, у многих людей был плохой опыт, начиная с сильно поврежденных запасов и заканчивая чрезвычайно медленными сроками доставки. Но они предлагают самые дешевые цены с большим отрывом по сравнению даже с местными магазинами рядом со мной.

Я мог бы в конечном итоге купить у них в зависимости от того, какой размер и толщину я выберу для крепежных пластин, я почти уверен, что это будут три отдельные пластины 10×27, только я не уверен, какой толщины и нужно ли мне их монтировать. к станине/каркасу или Т-образным направляющим

к станине/каркасу или Т-образным направляющим

Griff (Ну дерьмо, мой гипометрический прекурсор взорвался…) 14

TheBigJam:У многих людей был плохой опыт, начиная от сильно поврежденных запасов и заканчивая чрезвычайно медленными сроками доставки.

Впервые слышу об этом, отзывы на этом форуме всегда были положительными. Несколько раз в год за последние 4 года я заказывал у них, у меня никогда не было проблем с YMMV.

Да, нужно учитывать множество вариантов дизайна. В моей следующей, надеюсь, последней попытке я буду использовать то, что узнал на первом этапе.

Выравнивание нескольких пластин не сложно, но немного неудобно. Обработка нескольких пластин означает несколько установов.

Меня привлекает простота одной тарелки. Обработайте анкерные отверстия, снимите гибридный стол, закрепите заготовку болтами, просверлите поверхность, снимите фаску, готово!

Обработайте анкерные отверстия, снимите гибридный стол, закрепите заготовку болтами, просверлите поверхность, снимите фаску, готово!

Большой Джем (Джеймс) 15

Грифф:Впервые слышу об этом, отзывы на этом форуме всегда положительные

Может быть, просто люди, у которых был плохой опыт, более красноречивы, чем те, у кого его не было, но, услышав это, я думаю, что попробую

Я думаю, что одинарная пластина — хороший вариант, но она оставляет около 6 дюймов свободного пространства за шпинделем, что я, вероятно, не буду использовать слишком часто, но я бы предпочел, чтобы она покрывала большую площадь, поэтому 3 пластины, хотя, поэкспериментировав с некоторыми конструкциями, я думаю, что 2 пластины 27×15 могут быть ходом? Мне просто нужно было бы выточить небольшое приспособление, что может быть легче сказать, чем сделать.

Большой Джем (Джеймс) 16

Итак, немного подумав, я пришел к следующему дизайну:

- две пластины 15,5×26

- Толщина 3/4 дюйма — заключительный проход

- Двойные отверстия M6 с шагом 20 мм

- Устанавливается непосредственно на раму

Я думаю, что это обеспечит хорошее сочетание охвата рамы, стоимости и совместимости с существующими продуктами C3D, использующими M6

. Единственное, в чем я не совсем уверен, так это в толщине ложи. Какие преимущества дает использование 7/8 или 1 на складе по сравнению с 3/4?

ЧПУВдохновение (Макс Берг) 17

Вот ссылка на крепежную пластину, которую я разработал и поручил SMW изготовить для моего HDM. Он использует резьбу 5/16 с сеткой 1,5 x 1,5 дюйма и толщиной 0,92. Это идет прямо к краю стержней рамы спереди и сзади с пространством около 1/4 дюйма по бокам.

Он использует резьбу 5/16 с сеткой 1,5 x 1,5 дюйма и толщиной 0,92. Это идет прямо к краю стержней рамы спереди и сзади с пространством около 1/4 дюйма по бокам.

Я вырезал отверстие в переднем правом углу, чтобы утопить установщик бит.

Они взяли с меня 2200 долларов, чтобы сделать это, казалось немного дорого, но я пошел на это.

Был очень хорошо сделан и идеально подходил.

HDM_Fixture_Plate

5 лайков

(Джеймс) 18

Кажется, что во всех этих конструкциях используются 3 отдельные пластины, это в основном для облегчения транспортировки или ограничения размера обработки? Я возьму два, чтобы просто отразить дизайн, я что-то упускаю?

ЧПУВдохновение (Макс Берг) 19

Я хотел 1 шт. В SMW мне сказали, что они могут делать только меньшие секции, и их нужно будет состоять из 3 частей.

Эвристический епископ (Тайлер Сауэрс) 20

Думаю, ограничения по размеру машины. Такие машины, как shapeoko, обычно имеют действительно большие станины по сравнению с большинством ЧПУ.

Им, вероятно, придется запустить несколько установок, чтобы сделать большие пластины, что на самом деле не имеет смысла с производственной точки зрения.

Настройки знакомят с людьми и довольно хорошо делают ошибки

1 Нравится

Самодельная подставка для настольного фрезерного станка PM. — Каркасы FARR

Количество машин, которые я передвигал за свою взрослую жизнь, просто ошеломляет. За последние 12 лет я построил и продал 4 разных магазина разных размеров и возможностей. Кажется, что каждый раз, когда я устраиваюсь, новая возможность или работа уводят меня куда-то еще, и с этими переездами не всегда было эффективно с точки зрения затрат или времени, чтобы взять все с собой. Поэтому в каждом новом месте мне приходится постоянно бороться с сильным желанием владеть каждым крупным производственным оборудованием, которое я вижу на CL. Что еще хуже, в моем последнем переезде в Сан-Франциско недвижимость стоит дорого. Хотя помещение, которое я арендую, имеет довольно большой гараж, строго с точки зрения квадратных метров, оно не очень подходит для крупногабаритного оборудования. Во-первых, гаражные ворота действительно маленькие как по ширине, так и по высоте. Во-вторых, пол в гараже ужасно неровный. В гараж ведет массивный спуск, и он как бы волнистый, как песчаные дюны, на которых он был построен более 50 лет назад. Так что да, крупногабаритное тяжелое оборудование на самом деле не казалось мне чем-то, что я был готов взять здесь, даже с опытом.

За последние 12 лет я построил и продал 4 разных магазина разных размеров и возможностей. Кажется, что каждый раз, когда я устраиваюсь, новая возможность или работа уводят меня куда-то еще, и с этими переездами не всегда было эффективно с точки зрения затрат или времени, чтобы взять все с собой. Поэтому в каждом новом месте мне приходится постоянно бороться с сильным желанием владеть каждым крупным производственным оборудованием, которое я вижу на CL. Что еще хуже, в моем последнем переезде в Сан-Франциско недвижимость стоит дорого. Хотя помещение, которое я арендую, имеет довольно большой гараж, строго с точки зрения квадратных метров, оно не очень подходит для крупногабаритного оборудования. Во-первых, гаражные ворота действительно маленькие как по ширине, так и по высоте. Во-вторых, пол в гараже ужасно неровный. В гараж ведет массивный спуск, и он как бы волнистый, как песчаные дюны, на которых он был построен более 50 лет назад. Так что да, крупногабаритное тяжелое оборудование на самом деле не казалось мне чем-то, что я был готов взять здесь, даже с опытом.

Однако я знал, что хочу дома мельницу. Что-то, чтобы изготовить простые кронштейны, детали или прототипы для идей, которые я хотел проверить или просто сохранить. Я твердо верю, что хорошие идеи рождаются в повторяющемся цикле проектирования и создания, что вам нужно потрогать, подержать в руках и использовать то, что вы разрабатываете, чтобы понять, приближаетесь ли вы к решению. Для меня наличие мельницы дома помогло бы разблокировать эту способность в любое время дня. А имея дома маленькую мельницу , я избавился бы от необходимости пытаться выяснить, как достать ее в гараже. Теперь, я знаю дебаты, на самом деле я всегда был на другой стороне, что больше и жестче всегда лучше. Я по-прежнему считаю, что это правда, но я также считаю, что действовать в пределах своих возможностей (включая пространство) важнее, чем ничего не иметь, грабить банк или другие ограничения, чтобы что-то иметь. Я бы предпочел работать медленнее и с меньшей глубиной резания, чем вообще ничего не обрабатывать. Поэтому для этого конкретного помещения, для этого конкретного магазина я остановился на настольной мельнице. В итоге я выбрал (после обширных исследований) мельницу Precision Matthews PM-727V с УЦИ. Я не буду вдаваться в подробности в этом посте, так как я уже немного запутался, и это должен быть блог о стенде DIY. Но основными причинами были 110 В, переменная скорость и 3-дюймовый ход пиноли. Теперь, когда я выбрал мельницу, мне нужно было куда-то ее поставить. Под словом «где-то» я имел в виду что-то, а под «надеть» я имел в виду «надеть».

Поэтому для этого конкретного помещения, для этого конкретного магазина я остановился на настольной мельнице. В итоге я выбрал (после обширных исследований) мельницу Precision Matthews PM-727V с УЦИ. Я не буду вдаваться в подробности в этом посте, так как я уже немного запутался, и это должен быть блог о стенде DIY. Но основными причинами были 110 В, переменная скорость и 3-дюймовый ход пиноли. Теперь, когда я выбрал мельницу, мне нужно было куда-то ее поставить. Под словом «где-то» я имел в виду что-то, а под «надеть» я имел в виду «надеть».

Идея и требования к продукту

Когда я впервые собирался приобрести мельницу, я честно думал о том, чтобы нажать на курок на подставке. При $ 199,00 дополнительно это на самом деле довольно хорошая сделка для того, что есть. Тем не менее, вернемся к жизни в районе залива (где, как я уже говорил, квадратные метры обходятся по смехотворной цене), эти последние несколько лет серьезно приучили меня всегда думать о том, как эффективно работать в меньшем пространстве. Ведь я не знаю, как долго пробуду в этом конкретном месте. Я начал думать обо всей этой недвижимости под мельницей. Конечно, там есть эта распашная дверь и, возможно, несколько полок, но она есть у меня на токарном станке, и, честно говоря, это какая-то головная боль. Не поймите меня неправильно, это лучше, чем ничего, но вещи по-прежнему всегда отодвигаются на задний план, и я всегда оказываюсь на корточках, ругаясь себе под нос, пытаясь дотянуться и найти/схватить то, что мне нужно. Я предпочитаю систему ящиков, подобную той, что есть в настоящих ящиках для инструментов, когда вы выдвигаете все, что лежит перед вами красиво и аккуратно.

Ведь я не знаю, как долго пробуду в этом конкретном месте. Я начал думать обо всей этой недвижимости под мельницей. Конечно, там есть эта распашная дверь и, возможно, несколько полок, но она есть у меня на токарном станке, и, честно говоря, это какая-то головная боль. Не поймите меня неправильно, это лучше, чем ничего, но вещи по-прежнему всегда отодвигаются на задний план, и я всегда оказываюсь на корточках, ругаясь себе под нос, пытаясь дотянуться и найти/схватить то, что мне нужно. Я предпочитаю систему ящиков, подобную той, что есть в настоящих ящиках для инструментов, когда вы выдвигаете все, что лежит перед вами красиво и аккуратно.

Прецизионная мельница Matthews PM-727V.

В дополнение к моей вражде с «буфетным» хранилищем инструментов, есть еще один сложный факт, о котором я упоминал ранее. Что мой нынешний гараж, наверное, самая неровная бетонная поверхность на планете. Я не совсем уверен, о чем думали строители дома, когда строили гараж, но, похоже, они построили дом и имели немного дополнительного пространства в подвале под ним, поэтому они выкопали яму и засыпали ее 10-дюймовым слоем. цемент. На самом деле, в некоторых местах это настолько плохо, что вы должны обращать внимание, когда идете по нему, иначе к вам подкрадется внезапный подъем или спад, и вы поймаете себя на прямом спотыкании. В любом случае, учитывая эту ситуацию и глядя на стенд / машину, он выглядел немного тяжелым, и на первый взгляд я не был уверен в стратегии выравнивания. Это был официальный поворотный момент, когда я решил построить свой собственный. В конце концов, это должно было быть просто, верно? Я имею в виду, что у меня было только 3 основных требования к продукту: выдвижные ящики, более широкое и прочное основание и возможность легко его выровнять. Я тоже ничего не сварил почти 6 лет. Что может пойти не так?

цемент. На самом деле, в некоторых местах это настолько плохо, что вы должны обращать внимание, когда идете по нему, иначе к вам подкрадется внезапный подъем или спад, и вы поймаете себя на прямом спотыкании. В любом случае, учитывая эту ситуацию и глядя на стенд / машину, он выглядел немного тяжелым, и на первый взгляд я не был уверен в стратегии выравнивания. Это был официальный поворотный момент, когда я решил построить свой собственный. В конце концов, это должно было быть просто, верно? Я имею в виду, что у меня было только 3 основных требования к продукту: выдвижные ящики, более широкое и прочное основание и возможность легко его выровнять. Я тоже ничего не сварил почти 6 лет. Что может пойти не так?

Дизайн РАМА И ПОИСК СЫРЬЯ

Когда я начал думать о том, чтобы встроить выдвижные ящики, я пришел к выводу, что самый простой способ сделать это — купить базовый ящик для инструментов, а не создавать свой собственный. Ряд производителей неплохо справляются со своими системами выдвижных ящиков по относительно низкой цене, и я не хотел тратить много времени на поиски или разработку самостоятельно.

Я оказался там, где в наши дни начинаются все хорошие расследования, рыская по Интернету в поисках чего-нибудь подходящего. Однако, к моему разочарованию, мои первоначальные попытки закончились неудачей, так как я не мог найти правильный вариант. Либо размер был неправильным, либо у него не было оптимальной конфигурации ящиков, либо цвет был не тот (эй, форма превыше функциональности, верно?) Моя удача начала поворачиваться ко мне уже на следующей неделе, с благодатью богов сундуков с инструментами, улыбающихся мне. , мне пришлось отправиться в командировку, чтобы посетить поставщика по моей основной работе. Теперь, хотя я не думаю, что любая командировка — это удача, на их объекте у них был этот потрясающий ящик с инструментами, из которого мы доставали вещи. Мне очень понравилось, как работает механизм защелки ящика, и я сразу понял, что это идеальное решение. Этим конкретным ящиком для инструментов был ящик для инструментов Craftsman GripLatch Tool Box. Когда я вернулся домой, я продолжил поиски, теперь, когда модель сузилась, это было намного проще. Мне посчастливилось найти шкаф на сайте searsoutlet.com, и еще больше повезло, что он был довольно близко к моему дому, чтобы его можно было забрать! В целом я заплатил за него около 140 долларов, хотя кажется, что цена время от времени немного колеблется. Точный ящик для инструментов, который я использовал, можно найти здесь.

Мне посчастливилось найти шкаф на сайте searsoutlet.com, и еще больше повезло, что он был довольно близко к моему дому, чтобы его можно было забрать! В целом я заплатил за него около 140 долларов, хотя кажется, что цена время от времени немного колеблется. Точный ящик для инструментов, который я использовал, можно найти здесь.

Крупный план механизма GripLatch.

Выбрав сердце (ящик для инструментов) стенда, я перешел к САПР и быстро смоделировал раму из квадратных труб 1,5 x 0,083 дюйма. Для моей системы САПР я использую SolidWorks. За эти годы я использовал довольно много (CATIA, Inventor, NX, Fusion) и всегда возвращаюсь к SolidWorks. Для меня это имеет наибольшее значение для того, как мне нравится проектировать и управлять своими деталями. Если бы я только начинал или у меня не было доступа к SolidWorks, я бы, вероятно, использовал Fusion 360. Это очень доступная (бесплатная для личного использования), а также действительно мощная CAD-система. В любом случае, вернемся к причине, по которой мы все здесь! Размеры подставки составляют 30,00 дюймов в ширину, 32,25 дюйма в высоту и 26,50 дюймов в глубину. Ширина и высота на 100% зависят от размера ящика для инструментов, он соответствует 0,125 дюйма с каждой стороны. При этом глубина зависит от размера мельницы ПМ-727В. Внизу есть поперечная распорка для поддержки задней части ящика для инструментов на расстоянии 17,50 дюйма от передней части рамы до задней поверхности этой распорки. Затем сверху есть две распорки, которые расположены в местах установки фрезерного станка на расстоянии 7,50 дюйма от противоположных сторон.

В любом случае, вернемся к причине, по которой мы все здесь! Размеры подставки составляют 30,00 дюймов в ширину, 32,25 дюйма в высоту и 26,50 дюймов в глубину. Ширина и высота на 100% зависят от размера ящика для инструментов, он соответствует 0,125 дюйма с каждой стороны. При этом глубина зависит от размера мельницы ПМ-727В. Внизу есть поперечная распорка для поддержки задней части ящика для инструментов на расстоянии 17,50 дюйма от передней части рамы до задней поверхности этой распорки. Затем сверху есть две распорки, которые расположены в местах установки фрезерного станка на расстоянии 7,50 дюйма от противоположных сторон.

Теперь, когда у меня был план, пришло время найти сталь. Первоначально я собирался использовать что-то вроде Online Metals для покупки материалов, но на самом деле нашел местный магазин здесь, в Сан-Франциско, под названием Bay Metals. Я не могу сказать достаточно об их ценах и обслуживании (они всегда счастливы и полезны). Я сэкономил примерно 50% стоимости, пойдя с ними. Единственным недостатком является то, что самая короткая длина, в которой они продают материал, составляет 20 футов. Однако у них в магазине есть абразивная отрезная пила, которую вы можете использовать, чтобы разрезать материал, чтобы он поместился в машине. Объявление государственной службы: я скажу, что пила для резки поставляется без защиты для ушей или глаз, поэтому убедитесь, что вы взяли ее с собой, если вы планируете не оглохнуть или не попасть искрящимися стальными битами в свои влажные, гибкие глазные яблоки.

Единственным недостатком является то, что самая короткая длина, в которой они продают материал, составляет 20 футов. Однако у них в магазине есть абразивная отрезная пила, которую вы можете использовать, чтобы разрезать материал, чтобы он поместился в машине. Объявление государственной службы: я скажу, что пила для резки поставляется без защиты для ушей или глаз, поэтому убедитесь, что вы взяли ее с собой, если вы планируете не оглохнуть или не попасть искрящимися стальными битами в свои влажные, гибкие глазные яблоки.

Быстрый САПР и план рамы.

ПОВОРОТ СЮЖЕТА – ТРЕБУЮТСЯ ДОПОЛНИТЕЛЬНЫЕ «ВЕЩИ»

Чтобы упростить сборку этой штуки, мне понадобилась пара инструментов. На самом деле, теперь, когда коты из мешка, до этого проекта у меня не было сварщика в моей домашней мастерской. Довольно сложно сделать раму без одного из них … Мне пришлось продать свой старый Lincoln Precision TIG 185, когда я переехал за границу в 2014 году. В свою защиту я только начинаю снова серьезно изучать TIG как метод изготовления велосипедов. До этого момента все мои рамы были приварены или припаяны с помощью угловой пайки. Поэтому, пытаясь сохранить небольшой бюджет и накормить двух зайцев одной булочкой, я решил, что, хотя MIG, вероятно, лучше подойдет для этого конкретного проекта, я все же предпочел бы TIG. Осматриваясь в Интернете, читая бесчисленные обзоры и, что наиболее важно, работая по средствам, я остановился на AHP AlphaTig201XD, который я купил на распродаже за 680 долларов США. Я мог бы продолжить рассказ о причине, по которой я выбрал его из всех других вариантов на рынке сегодня, но я сохраню это для другого поста в блоге или видео. Я скажу, что до сих пор я был в полном восторге от него, и это фантастическая машина для того, чем она является. В дополнение к сварочному аппарату я также хотел получить дешевый сварочный стол, чтобы зажать сталь для первоначальной прихватки. В итоге я купил сварочный стол Klutch от Northern tool примерно за 170 долларов.

В свою защиту я только начинаю снова серьезно изучать TIG как метод изготовления велосипедов. До этого момента все мои рамы были приварены или припаяны с помощью угловой пайки. Поэтому, пытаясь сохранить небольшой бюджет и накормить двух зайцев одной булочкой, я решил, что, хотя MIG, вероятно, лучше подойдет для этого конкретного проекта, я все же предпочел бы TIG. Осматриваясь в Интернете, читая бесчисленные обзоры и, что наиболее важно, работая по средствам, я остановился на AHP AlphaTig201XD, который я купил на распродаже за 680 долларов США. Я мог бы продолжить рассказ о причине, по которой я выбрал его из всех других вариантов на рынке сегодня, но я сохраню это для другого поста в блоге или видео. Я скажу, что до сих пор я был в полном восторге от него, и это фантастическая машина для того, чем она является. В дополнение к сварочному аппарату я также хотел получить дешевый сварочный стол, чтобы зажать сталь для первоначальной прихватки. В итоге я купил сварочный стол Klutch от Northern tool примерно за 170 долларов. Он поставляется с несколькими основными зажимами и стойками, которые также оказались очень полезными. Наконец, чтобы помочь сохранить углы прямыми, я купил угловой зажим KAKA AC-60. Фабрика, мы идем!

Он поставляется с несколькими основными зажимами и стойками, которые также оказались очень полезными. Наконец, чтобы помочь сохранить углы прямыми, я купил угловой зажим KAKA AC-60. Фабрика, мы идем!

Установка для сварки

Сварка рамы

Теперь, когда я был готов взяться за этот проект, я начал строить. Вы можете увидеть фотографии прогресса в галерее ниже. Для всех своих порезов я использовал свою ножовку для холодной резки Makita, она на вес золота. Я начал с сборки верхней и нижней рам в качестве подсборок. Я сделал для них соединения под углом 45 градусов, поэтому мне не нужно было беспокоиться об герметизации или закрытии концов труб. После того, как они были закончены, я заземлил внутренние поверхности и приколотил стойки, чтобы соединить верх и низ вместе. Именно тогда я сделал первую проверку соответствия ящика для инструментов. Он подходил как перчатка, но было немного трудно вставить его в нужное положение. Поэтому я добавил две полозья из стального стержня 1/2 x 3 дюйма. Вы можете увидеть их на рисунках 10 и 14 ниже. Это позволило мне задвинуть шкаф с задней части подставки поверх этих салазок. В нижней задней части ящика для инструментов также есть выступ, который служит жестким верхом для шкафа на подставке. Вставив его полностью в подставку от задней части до этой жесткой крыши, передняя часть шкафа идеально выровняется с передней частью подставки.

Поэтому я добавил две полозья из стального стержня 1/2 x 3 дюйма. Вы можете увидеть их на рисунках 10 и 14 ниже. Это позволило мне задвинуть шкаф с задней части подставки поверх этих салазок. В нижней задней части ящика для инструментов также есть выступ, который служит жестким верхом для шкафа на подставке. Вставив его полностью в подставку от задней части до этой жесткой крыши, передняя часть шкафа идеально выровняется с передней частью подставки.

Для верхней пластины я заказал стальную пластину A569 толщиной 0,105 дюйма, вырезанную по размеру (30,0 дюйма X 26,375 дюйма), на сайте OnlineMetals. com примерно за 50 долларов США. У меня нет оборудования для такой резки пластин, и это был самый дешевый источник, который я смог найти. При работе с листом тепло имеет тенденцию делать с ним странные вещи, поэтому я сначала прикрепил его к распоркам фрезерного станка в середине стойки, чтобы эта область оставалась плоской, насколько это возможно. После этого я прошелся по краям с шагом 3-4 дюйма, двигаясь к противоположным сторонам пластины для каждой бисеринки. На самом деле это привело к довольно плоской поверхности в конце, но это также заставило меня задуматься о том, что у меня была горелка с водяным охлаждением. После того, как я закончил сварку, я отшлифовал все края, используя угловую шлифовальную машину Porter Cable с лепестковыми кругами зернистостью 120. Для лотка для стружки/охлаждающей жидкости я взял брусок размером 1 дюйм x 0,125 дюйма и обрезал его под углом 12 градусов на каждом конце. Затем я держал их под этим приблизительным углом на краю стола, и Fusion прикреплял их на место.

com примерно за 50 долларов США. У меня нет оборудования для такой резки пластин, и это был самый дешевый источник, который я смог найти. При работе с листом тепло имеет тенденцию делать с ним странные вещи, поэтому я сначала прикрепил его к распоркам фрезерного станка в середине стойки, чтобы эта область оставалась плоской, насколько это возможно. После этого я прошелся по краям с шагом 3-4 дюйма, двигаясь к противоположным сторонам пластины для каждой бисеринки. На самом деле это привело к довольно плоской поверхности в конце, но это также заставило меня задуматься о том, что у меня была горелка с водяным охлаждением. После того, как я закончил сварку, я отшлифовал все края, используя угловую шлифовальную машину Porter Cable с лепестковыми кругами зернистостью 120. Для лотка для стружки/охлаждающей жидкости я взял брусок размером 1 дюйм x 0,125 дюйма и обрезал его под углом 12 градусов на каждом конце. Затем я держал их под этим приблизительным углом на краю стола, и Fusion прикреплял их на место. По мере поступления каждой новой детали я немного сгибал их, пока они не были заподлицо по углам. Это создало красивую форму лотка для чипсов. Затем я прошел вдоль всех этих швов так же, как я делал с верхней пластиной раньше – с шагом 3-4 дюйма, двигаясь к противоположным сторонам после каждой бусинки. После того, как рама стенда была полностью сварена, я сделал кронштейны боковой панели из оставшегося прутка размером 1 дюйм X 0,125 дюйма, который я использовал для поддона для стружки. Я вырезал эти и противоположные углы под 45 градусов, просверлил в них отверстие для метчика 1/4-20UNC и приварил к ним вставку 1/2 дюйма для березовой фанеры, которую планировал использовать. Последней частью пазла рамы было просверливание отверстий и приварка гаек 1/2-20UNC для установки выравнивающих роликов. Я просверлил их вручную с помощью дрели и ступенчатого сверла. Я использовал магнит, чтобы выловить всю стружку из этого процесса перед привариванием гайки, чтобы потом она не гремела внутри. Для настоящих роликов я использовал 4-футовые ролики Master 550lb Capacity.

По мере поступления каждой новой детали я немного сгибал их, пока они не были заподлицо по углам. Это создало красивую форму лотка для чипсов. Затем я прошел вдоль всех этих швов так же, как я делал с верхней пластиной раньше – с шагом 3-4 дюйма, двигаясь к противоположным сторонам после каждой бусинки. После того, как рама стенда была полностью сварена, я сделал кронштейны боковой панели из оставшегося прутка размером 1 дюйм X 0,125 дюйма, который я использовал для поддона для стружки. Я вырезал эти и противоположные углы под 45 градусов, просверлил в них отверстие для метчика 1/4-20UNC и приварил к ним вставку 1/2 дюйма для березовой фанеры, которую планировал использовать. Последней частью пазла рамы было просверливание отверстий и приварка гаек 1/2-20UNC для установки выравнивающих роликов. Я просверлил их вручную с помощью дрели и ступенчатого сверла. Я использовал магнит, чтобы выловить всю стружку из этого процесса перед привариванием гайки, чтобы потом она не гремела внутри. Для настоящих роликов я использовал 4-футовые ролики Master 550lb Capacity.

Покраска и отделка рамы

Закончив сварку, я еще раз использовал угловую шлифовальную машину, чтобы отшлифовать сварные швы на внешней поверхности. Я хотел, чтобы рама выглядела чистой и бесшовной, как только она была сделана. Я быстро протер раму уайт-спиритом, чтобы удалить масло, оставшееся на стали, положил немного картона и нанес на него здоровые слои Rust-Oleum Paint & Primer Hammered Black Spray Paint. В целом, я очень доволен тем, как это получилось, Rust-Oleum довольно прочный, если вы дадите ему высохнуть в течение нескольких дней, прежде чем подвергать его испытаниям. Для боковых панелей я взял березовую фанеру толщиной 1/2 дюйма в местном магазине товаров для дома и покрасил ее красителем Minwax Honey Stain. Я разметил панель изнутри через отверстия в уголках, которые вварил в раму. Я просверлил эти отверстия вручную и использовал 1/4-дюймовые отделочные шайбы из нержавеющей стали с винтами с плоской головкой из нержавеющей стали 1/4-20UNC, чтобы прикрепить их к раме.

Поскольку шкаф выдвигается с задней стороны подставки, я не мог использовать тот же метод для вставных панелей, потому что эти скобы не позволяли бы устанавливать и снимать шкаф. Я хотел иметь возможность снять это в будущем, поэтому в итоге я сделал еще одну плоскую стальную пластину, закрывающую заднюю часть по краям, которую я прикрепил, просверлив отверстия прямо в раме. На самом деле я решил немного сойти с ума с этой частью, потому что то, как мельница стоит в моем гараже сзади машины, — это первое, что вы видите, когда входите снаружи. Я начал работать в САПР и придумал то, что вы видите на изображениях ниже, я использовал сервис под названием SendCutSend, чтобы сделать эту пластину. Вы в основном отправляете им файл .dxf или .ai, и через 4 дня он появляется у вашей двери с лазерной обработкой (*pew* *pew*) из материала, который вы выбрали на сайте. Это удивительное время, в которое мы живем. Помимо брендинга, я хотел скрыть все кабели за этой пластиной, поэтому я также вырезал отверстия для ввода и вывода мощности, а затем систему управления кабелями для всего, что требует питания на мельнице. Для входа питания я решил использовать приварные гайки, чтобы прикрепить его, чтобы я мог снять его, не снимая заднюю панель. Я также покрасил эту тарелку той же чеканной краской, что и раму.

Я начал работать в САПР и придумал то, что вы видите на изображениях ниже, я использовал сервис под названием SendCutSend, чтобы сделать эту пластину. Вы в основном отправляете им файл .dxf или .ai, и через 4 дня он появляется у вашей двери с лазерной обработкой (*pew* *pew*) из материала, который вы выбрали на сайте. Это удивительное время, в которое мы живем. Помимо брендинга, я хотел скрыть все кабели за этой пластиной, поэтому я также вырезал отверстия для ввода и вывода мощности, а затем систему управления кабелями для всего, что требует питания на мельнице. Для входа питания я решил использовать приварные гайки, чтобы прикрепить его, чтобы я мог снять его, не снимая заднюю панель. Я также покрасил эту тарелку той же чеканной краской, что и раму.

Дополнительные элементы и электроника

Изначально я планировал использовать такие же окрашенные боковые панели для выреза FARR, но в итоге остановился на чем-то более оригинальном. Если вы еще не видели мою упаковку и фирменные материалы для инструментов, в последнее время я увлекся Auroras. Я хотел перенести этот элемент дизайна на эту подставку, но вместо того, чтобы она была статичной, я хотел, чтобы она двигалась и текла, как это делает Aurora. В прошлом я сделал несколько проектов с Adafruit NeoPixels и решил, что это будет хорошей отправной точкой. Если вы не знаете, что такое NeoPixels, вам нужно их проверить. По сути, это RGB-светодиоды с индивидуальной адресацией, которые можно запрограммировать с помощью микроконтроллера. В итоге я начертил вырез FARR на куске оставшейся у меня фанеры и начал размещать свет. Я хотел, чтобы они следовали за буквами, чтобы движение света в конце двигалось вместе с буквами. Я разложил отдельные полоски NeoPixels (они поставляются в рулонах, которые можно разрезать ножницами), чтобы выровнять их по контуру логотипа. Затем я припаял все полоски последовательно, используя перемычки 24 калибра, как показано на схеме ниже. Однако я использовал немного другие цвета: красный для положительной клеммы 5 В, белый для отрицательной и фиолетовый для сигнала.

Если вы еще не видели мою упаковку и фирменные материалы для инструментов, в последнее время я увлекся Auroras. Я хотел перенести этот элемент дизайна на эту подставку, но вместо того, чтобы она была статичной, я хотел, чтобы она двигалась и текла, как это делает Aurora. В прошлом я сделал несколько проектов с Adafruit NeoPixels и решил, что это будет хорошей отправной точкой. Если вы не знаете, что такое NeoPixels, вам нужно их проверить. По сути, это RGB-светодиоды с индивидуальной адресацией, которые можно запрограммировать с помощью микроконтроллера. В итоге я начертил вырез FARR на куске оставшейся у меня фанеры и начал размещать свет. Я хотел, чтобы они следовали за буквами, чтобы движение света в конце двигалось вместе с буквами. Я разложил отдельные полоски NeoPixels (они поставляются в рулонах, которые можно разрезать ножницами), чтобы выровнять их по контуру логотипа. Затем я припаял все полоски последовательно, используя перемычки 24 калибра, как показано на схеме ниже. Однако я использовал немного другие цвета: красный для положительной клеммы 5 В, белый для отрицательной и фиолетовый для сигнала.

В конце концов у меня получилось 99 лампочек, но ни одной лампы накаливания. Я записал индекс каждого источника света на полосе Франкенштейна, чтобы помочь с кодом и следить за порядком и потоком переходов. Теперь часть того, чтобы сделать эту вещь похожей на закрученное исчезновение цвета, заключалась в поиске диффузора. После обширных поисков в Интернете я остановился на Arcylite 9.K004 BC Акриловый лист, меняющий цвет. На самом деле я никогда не использовал это раньше, но казалось, что это соответствует всем требованиям, и они также обрезали его по размеру с точностью до дюйма. Для моего проекта мне понадобилась панель размером 12 x 25 дюймов. Ниже приведено видео, показывающее тест после того, как я получил панель и довел программу до того состояния, в котором она отражала то, как я это себе представлял.

Теперь, когда все заработало и протестировано, пришло время застегнуть и собрать все воедино. Я обнаружил, что оптимальное расстояние между панелью и светодиодами составляет около 2,375 дюйма. Предоставленные яркие цвета, но достаточное рассеивание, чтобы ваши глаза больше не могли видеть светодиоды как отдельные, теперь это был пульсирующий и плавный единый дисплей. Я выточил 4 стойки на эту длину на своем токарном станке из 1-дюймового круглого прутка, оставшегося от другого проекта. Я также прикрепил всю дополнительную электронику (Arduino Uno и блок питания 5 В 10 А) к задней части платы Lightbrite, а затем скрепил все вместе, используя двухсторонний стол вдоль верхней и нижней части акрила, чтобы все было ровно. Кроме того, мне нужен был способ включать и выключать эту функцию, поэтому я также подключил переключатель на боковой стороне подставки. Я нашел действительно хороший матовый черный тумблер от компании Buster & Punch, который идеально вписался в эстетику подставки. Я использовал маршрутизатор, чтобы утопить его заподлицо с деревянными панелями и разделить отрицательный провод на блок питания 5 В постоянного тока. Для остальной части кабелей использовался IcoTek Pass-through. Я постоянно использую их для оборудования в своей повседневной работе, и они отлично подходят для пропуска вилок или больших разъемов через панели. 4 провода, идущие к старту, — это основное питание мельницы, DRO, x-powerfeed и фонарь на гибкой стойке, который я установил сбоку мельницы. Все они заканчиваются удлинителем, который крепится к задней части шкафа за панелью с помощью магнитов.

Я использовал маршрутизатор, чтобы утопить его заподлицо с деревянными панелями и разделить отрицательный провод на блок питания 5 В постоянного тока. Для остальной части кабелей использовался IcoTek Pass-through. Я постоянно использую их для оборудования в своей повседневной работе, и они отлично подходят для пропуска вилок или больших разъемов через панели. 4 провода, идущие к старту, — это основное питание мельницы, DRO, x-powerfeed и фонарь на гибкой стойке, который я установил сбоку мельницы. Все они заканчиваются удлинителем, который крепится к задней части шкафа за панелью с помощью магнитов.

После того, как все было подключено, стенд был готов. Не буду врать, на самом деле это был горько-сладкий момент, потому что этот проект был со мной так долго. Это почти начинало казаться тем проектным автомобилем, который старшие ребята получают и постоянно работают, но никогда не заканчивают. В то время как у меня был план первоначальной концепции, большинство других вещей возникло органично, когда я продолжал работать над ней, а между ними у меня было множество других вещей, которые занимали мое время и мою энергию.

Не буду врать, на самом деле это был горько-сладкий момент, потому что этот проект был со мной так долго. Это почти начинало казаться тем проектным автомобилем, который старшие ребята получают и постоянно работают, но никогда не заканчивают. В то время как у меня был план первоначальной концепции, большинство других вещей возникло органично, когда я продолжал работать над ней, а между ними у меня было множество других вещей, которые занимали мое время и мою энергию.

Готовый стенд с задней подсветкой, как 4 ИЮЛЯ!

Тем не менее, я пересек финишную черту и на самом деле очень доволен тем, что получилось. Я, вероятно, мог бы сэкономить много времени (и денег), просто купив стандартную модель у Precision Matthews, но экономия времени (или денег) никогда не была целью. Я хотел что-то совершенно индивидуальное, что соответствовало бы моим потребностям для пространства, в котором я нахожусь. Кроме того, я хотел попробовать новые идеи, попрактиковаться в своих навыках TIG и, возможно, узнать несколько новых вещей в процессе работы. Имея это в виду, я бы сказал, что «миссия выполнена». Я определенно не забуду, как впервые его застегнули, глядя на бесшовный одиночный кабель, идущий в заднюю часть шкафа. Затем я щелкнул выключателем на боковой стороне машины, и фреймворки FARR засветились, как ночное небо над Норвегией в начале марта. Трудно не волноваться в такие моменты, когда кажется, что у вас все время был план и видение, и на мгновение вы можете насладиться этим одним успехом в длинной череде других проектов, которые, казалось, не сработали. таким же образом. Когда я сидел и всматривался в это (рисунки и движения огней на самом деле завораживают), я услышал голос позади себя, говорящий: «Вау, посмотри на это». Только тогда я понял, что мой гараж открыт, и увеличилось пешеходное движение по соседству из-за беспокойных людей из приюта CoVID, которые собрались вокруг, чтобы посмотреть. Мы неловко признали друг друга, как, по-видимому, все люди в наши дни, и продолжили свое дело, зная, что подойти, чтобы посмотреть поближе, также означает быть в пределах 6 футов от другого потенциально бессимптомного человека.

Имея это в виду, я бы сказал, что «миссия выполнена». Я определенно не забуду, как впервые его застегнули, глядя на бесшовный одиночный кабель, идущий в заднюю часть шкафа. Затем я щелкнул выключателем на боковой стороне машины, и фреймворки FARR засветились, как ночное небо над Норвегией в начале марта. Трудно не волноваться в такие моменты, когда кажется, что у вас все время был план и видение, и на мгновение вы можете насладиться этим одним успехом в длинной череде других проектов, которые, казалось, не сработали. таким же образом. Когда я сидел и всматривался в это (рисунки и движения огней на самом деле завораживают), я услышал голос позади себя, говорящий: «Вау, посмотри на это». Только тогда я понял, что мой гараж открыт, и увеличилось пешеходное движение по соседству из-за беспокойных людей из приюта CoVID, которые собрались вокруг, чтобы посмотреть. Мы неловко признали друг друга, как, по-видимому, все люди в наши дни, и продолжили свое дело, зная, что подойти, чтобы посмотреть поближе, также означает быть в пределах 6 футов от другого потенциально бессимптомного человека.

Обзор инструментов

Сварочный аппарат AHP AlphaTig 201XD Tig

Сварочный стол Klutch

Makita LC1230 Cold Cut Chop Пила

Кабель Porter PC60TAG Угловая шлифовальная машина, 6 А

KAKA AC-60 90 Угловые тиски Deg

Горизонтальная фреза Diamond B-12 с вертикальной насадкой (используется в качестве сверлильного станка)

Беспроводной маршрутизатор Dewalt 20V Max

Резюме материалов

2 – стальные трубы квадратного сечения длиной 20 футов 1,5” x 1,5” x 0,083”

1 – 30” x 26,375” x 0,105” нарезка по пластине

9 00751–10 футов в длину Стальной стержень 1,00 x 0,125 дюйма

1–4 фута стального стержня 3,00 x 0,5 дюйма

1–1 фунт Сварочный стержень 3/32 дюйма ER70-S2

1 – 2′ x 4′ x 1/2” Фанерная панель из березы

4 – Банки с универсальной краской и грунтовкой Rust-Oleum – Hammer Black Color

Банка 1–4 унции красителя Minwax на масляной основе – медового цвета

8 – 1/4” чистовые шайбы из нержавеющей стали

8 – 1/4-20UNC x 0.

Замена своими руками

Замена своими руками 5мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

5мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

5мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

5мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ