Станина Фрезерного Станка С Чпу

Станина фрезерного станка – это основа оборудования фрезерного типа, на которой располагаются все основные узлы и механизмы, в том числе рельсовые или круглые направляющие. Главная задача станины заключается в обеспечении прочности станка и виброустойчивости во время работы.

Благодаря развитию существующих технологий и внедрению новых в литейном производстве, происходит уменьшение металлоемкости отливки с сохранением ее эксплуатационных характеристик, а также улучшение качества литья станин на базе которых впоследствии будет собран фрезерный станок или обрабатывающий центр с чпу.

В этой статье рассмотрена возможность получения облегченных станин и корпусных деталей станков по металлу при использовании в литейном производстве комбинированных технологий изготовления формы отливки.

Назначение станины станка

Современный фрезерный станок с чпу по металлу – это сложная технологическая машина, оснащенная системой числового программного управления и предназначенная для выполнения различных видов обработки, с целью получения деталей заданной формы и размеров.

Конструкция станины станков с чпу

Конструкция станины станков фрезерного типа служит для обеспечения правильного взаимного положения подвижных и неподвижных узлов, частей и механизмов станка на базирующих поверхностях. Поверхности станины, по которым перемещаются подвижные узлы станка, т. е. направляющие прямолинейного или кругового движения, определяют точность перемещения подвижных узлов станка. Это требует качественного изготовления самой станины.

Также конструкции станин обусловлены требованиями жесткости, виброустойчивости, длительного сохранения точности, зависят от расположения направляющих (горизонтальных, вертикальных, наклонных), массы, размеров и длины ходов подвижных узлов станка, условий удаления стружки и смазочно-охлаждающей жидкости (СОЖ), необходимости расположения внутри станины различных механизмов, агрегатов и резервуаров для масла и СОЖ, удобства проведения ремонтных работ и т. п. Учитывают и технологические факторы (обработки, сборки и пр.).

п. Учитывают и технологические факторы (обработки, сборки и пр.).

Требования предъявляемые к станине под станок

Форма станины фрезерного станка с чпу обычно приближается к коробчатой с внутренними стенками и перегородками, которые нужны для повышения жесткости и образования отдельных полостей и отсеков. Также в целях повышения жесткости станины выполняют с двойными стенками или сечением замкнутого контура, с увеличенным числом перегородок и ребер, с этой же целью исключают люки и окна или уменьшают их размеры.

Основными критериями оценки работоспособности станин являются жесткость и виброустойчивость:

- жесткость станины станка – это сопротивляемость отклонению инструмента относительно изделия в результате деформаций станины под действием заданных сил.

- виброустойчивость станины станка – это параметры частоты и амплитуды колебаний, возникающих во время резания.

В процессе работы станины фрезерных станков подвергаются изгибным и крутильным деформациям. В соответствии с этим их проверяют на статическую жесткость изгиба и статическую жесткость кручения.

В соответствии с этим их проверяют на статическую жесткость изгиба и статическую жесткость кручения.

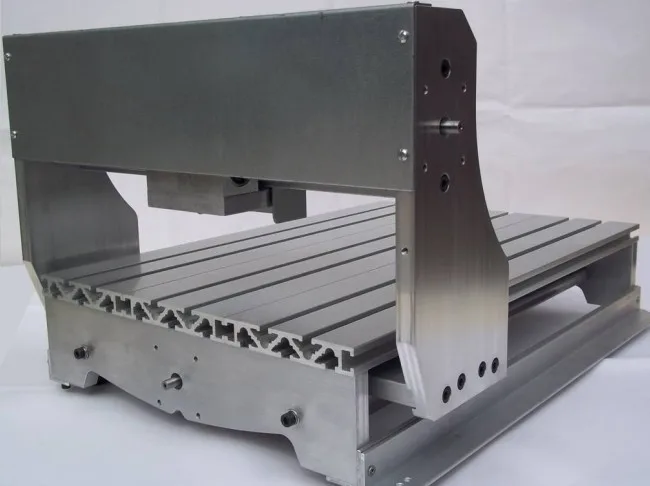

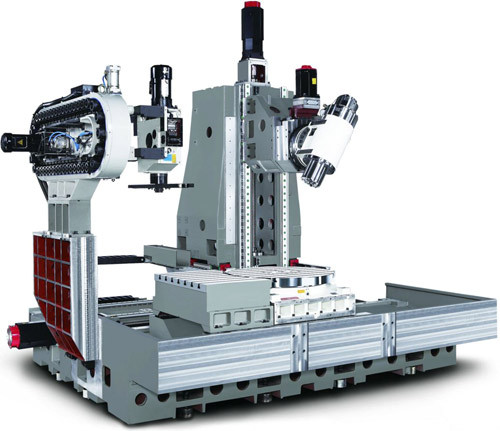

Станины в основном бывают горизонтальными, вертикальными (стойки) и портальными. На рис. 1 представлены фрезерные станки, имеющие вертикальную (рис. 1, а) и портальную (рис. 1, б) станины.

Рис. 1. Фрезерные станки с разными станинами

С горизонтальными станинами выполняют подавляющее большинство станков токарной группы для обработки цилиндрических изделий (токарно-винторезные, токарно-револьверные, кругло и внутришлифовальные и др.).

Вертикальные станины или стойки фрезерных станков с чпу обычно применяют там, где необходимы вертикальные относительные перемещения инструмента и изделия. Основное применение вертикальная станина находит в станках с вертикальными шпинделями или вертикальным ходом ползунов. Вертикальные фрезерные станки имеют меньшие габариты в плане и преимущества в удобстве обработки заготовок, для которых по технологическому процессу ось шпинделя или ход ползуна должны быть перпендикулярны к основной базовой поверхности изделия.

Станины портального типа обладают повышенной жесткостью по сравнению с простыми станинами одностоечных и горизонтальных станков. Несущие системы которые имеют портальные фрезерные станки с чпу состоят из основания, или горизонтальной станины, двух стоек, перекладины и поперечины, соединенных между собой и образующих рамную систему (закрытый контур). К таким станкам относят продольно строгальные, продольно фрезерные, портальные сверлильные станки с чпу и другие станки.

Как выбрать станину для оптоволоконного лазерного станка?

При покупке лазерного станка многие задаются вопросом какую станину выбрать, в чем их различия? Давайте разберемся.

Выбор станины влияет на срок эксплуатации станка, надежность работы, качество реза и др.

Существует три основных вида станин для оптоволоконных лазеров:

- Литая чугунная станина

- Сварная станина из листовой стали

- Сварная станина из стальных труб

Чугунная литая станина

Если предположить, что китайские литейщики соблюдают все требования в процессе литья, то можно выделить следующие плюсы:

- Высокие показатели износостойкости и амортизации.

- Благодаря низкой тепловой чувствительности и чувствительности к разрыву уменьшается потеря качества оборудования при использовании.

- Точность станка может сохраняться в течение длительного времени без деформации в жизненном цикле.

- Относительно низкая себестоимость производства станины.

Однако не стоит забывать и о минусах:

- Доподлинно неизвестно насколько китайские литейщики соблюдают технологические процессы. Каков состав сплава? Осуществляется ли “Старение” отливки. Как правило, после получения отливки она проходит первую термическую обработку, которая выравнивает структуру чугуна и проходит в течение почти 20 часов. Это позволяет снять 80-90 процентов внутренних напряжений. После проведения термической обработки деталь проходит предварительную механическую обработку и поступает на площадку для естественного старения. На открытом воздухе она «вылеживается» на протяжении 10-12 месяцев. Это позволяет снять напряжение после предварительной обработки, при этом, не уменьшая общую структурную твердость чугуна.

Задайте себе вопрос: Китайские производители отливают “правильные” чугунные станины?

Задайте себе вопрос: Китайские производители отливают “правильные” чугунные станины?

- В процессе литья в отливке образуются полости с воздухом, так называемые пузыри. Это отрицательно влияет на целостность структуры и как следствие может ухудшить прочностные и эксплуатационные характеристики изделия.

- Чугун хрупкий материал и поэтому если в процессе изготовления станка были повреждены резьбы крепления направляющих и реек, то это гарантированно приведет в дальнейшем уменьшению точности при обработке на станке.

Вам нравится такая чугунная станина?

Разнообразие китайских литых чугунных станин

Мы регулярно посещаем заводы основных производителей оптоволоконных лазерных станков в Китае. И вот какие чугунные станины мы увидели.

Сварная станина из труб

Сварная станина из труб подходит для резки тонкого листового металла. Как правило, используют в производстве бюджетных станков

Как правило, используют в производстве бюджетных станков

Плюсы:

- Невысокая стоимость относительно станков на станине из листового металла.

- Ремонтопригодность.

Минусы:

- Могут наблюдаться деформации при интенсивных динамических нагрузках.

- Относительно легкий вес.

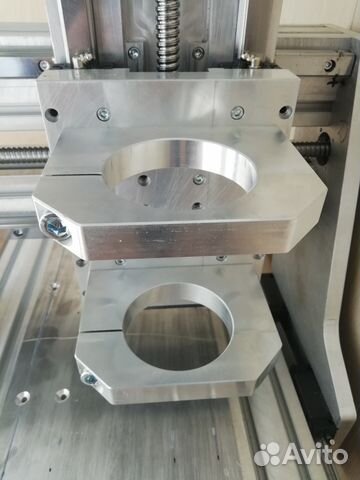

Фото станин сваренных из труб

Сварная станина из листовой стали

Станина из листа на наш взгляд наиболее прогрессивное и надежное решение для станков оптоволоконной лазерной резки. Листовая станина обладает значительными преимуществами по сравнению с станиной из труб, такими как больший вес, прочность и надежность, отсутствие вибраций при работе и, как следствие, обеспечивает стабильный, качественный и точный рез.

Плюсы:

- Металлоемкость и большой вес.

- Прочность и надежность конструкции.

- Долговечность

Минусы:

- Мы честно пытались их обнаружить.

Пока не удалось.

Пока не удалось.

Фото станин из листовой стали

TRAK DPM RX5 Toolroom Bed Mill

Если вы удалите направляющие крышки, вы получите примерно 2″ дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Если вы удалите крышки путей, вы можете получить примерно 2″ дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Поворот головы ограничен примерно 30° по часовой стрелке из-за кронштейна удлинителя подвесного кронштейна.

| RX2 | RX3 | РХ5 | RX7 | |

|---|---|---|---|---|

| Модель ЧПУ ProtoTRAK | РМХ | РМХ | РМХ | РМХ |

| Размер стола | 49″ x 9″ | 50″ x 10″ | 50″ x 12″ | 76″ x 14″ |

| Т-образные пазы (количество x ширина) | 3 x 0,63″ x 2,5″ | 3 x 0,63″ x 2,48″ | 3 x 0,63″ x 2,52″ | 4 x 0,63″ x 2,5″ |

| Ход (оси X, Y, Z)* | 31″ x 16″ x 22″ Примечание | 31,5″ x 17″ x 25,5″ Примечание | 41″ x 20,5″ x 24″ | 60″ x 23,5″ x 23″ |

| Диаметр пиноли | 3 3/8″ | 3 15/16″ | 3 15/16″ | 4,56″ |

| Максимальный ход пиноли | 5″ | 5″ | 5″ | 5,5″ |

| Конус шпинделя | Р8 | 40 Конус | 40 Конус | 40 Конус |

| Диапазон скорости вращения шпинделя об/мин | 40 – 600, 300 – 5000 | 40 – 600, 300 – 5000 | 40 – 600, 300 – 5000 | 40 – 600, 300 – 5000 |

| Центр шпинделя к торцу колонны | 18,5″ | 20,5″ | 20,5″ | 24″ |

| Поворотная головка (из стороны в сторону) | +/- 90° | +/- 90° | +/- 90° | +30° по часовой стрелке и -90° против часовой стрелки Примечание |

| Подачи пиноли на оборот шпинделя | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ |

| Двигатель шпинделя HP | 3 л. с. с. | 5 л.с. | 5 л.с. | 7,5 л.с. |

| Требования к питанию | 200-240В, 3П, 27А | 200-240В, 3П, 35А | 200-240В, 3П, 35А | 200-240В, 3П, 42А |

| Максимальный вес заготовки | 1320 фунтов | 1320 фунтов | 1760 фунтов | 2200 фунтов |

| Высота стола от низа кровати | 36,75″ | 36,75″ | 40″ | 38,75″ |

| Макс. расстояние между вершиной шпинделя и столом | 25,5″ | 25,81″ | 25,81″ | 24,25″ |

| Минимальная высота | 86,625″ | 87,5″ | 87,5″ | 87,875″ |

| Максимальная высота | 98,75″ | 100,5″ | 102″ | 105″ |

| Ширина машины, включая стол | 71,25″ | 73,5″ | 94,13″ | 110″ |

| Общая длина с закрытой дверцей с электроприводом | 73,31″ | 76,63″ | 82,5″ | 94,5″ |

| Общая длина с открытой дверцей с электроприводом | 93,88″ | 96,63″ | 103″ | 119″ |

| Общая ширина, включая полную траверсу стола | 102,53″ | 102,25″ | 131,06″ | 168,5″ |

| След машины | 23,13″ x 40,5″ | 24″ x 43,31″ | 24″ x 48,4″ | 42,52″ x 63″ |

Вес нетто/отгрузочные фунты. | 3200 / 3500 | 4100 / 4400 | 4400 / 4700 | 7480 / 7700 |

| Ускоренный ход X, Y, Z | Механические маховики: 250 дюймов в минуту по осям X, Y и Z Электронные маховики: 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | Механические маховики: 250 дюймов в минуту по осям X, Y и Z Электронные маховики: 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z |

| Емкость резервуара охлаждающей жидкости | 10 галлонов | 10 галлонов | 10 галлонов | 15 галлонов |

| Максимальная производительность сверления (диаметр) | 1″ диам. | 1″ диам. | 1″ диам. | 1″ диам. |

| Максимальная производительность фрезерования | 3 дюйм³/мин | 5 дюймов³/мин | 5 дюймов³/мин | 7 дюймов³/мин |

| Максимальный объем врезки | ¾ – 10 | 1 – 8 | 1 – 8 | 1 – 8 |

* DPM RX2 и RX3 — если вы удалите крышки путей, вы можете получить примерно 2 дюйма дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

** Поворот головы ограничен примерно 30° по часовой стрелке из-за кронштейна удлинителя подвесного кронштейна.

Значения в таблице спецификаций указаны с установленными направляющими крышками.

** Поворот головы ограничен примерно 30° по часовой стрелке из-за кронштейна удлинителя подвесного кронштейна.

TRAK DPM RX3 Toolroom Bed Mill

Если вы удалите направляющие крышки, вы получите примерно 2″ дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Если вы удалите крышки путей, вы можете получить примерно 2″ дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Поворот головы ограничен примерно 30° по часовой стрелке из-за кронштейна удлинителя подвесного кронштейна.

| RX2 | РХ3 | RX5 | RX7 | |

|---|---|---|---|---|

| Модель ЧПУ ProtoTRAK | РМХ | РМХ | РМХ | РМХ |

| Размер стола | 49″ x 9″ | 50″ x 10″ | 50″ x 12″ | 76″ x 14″ |

| Т-образные пазы (количество x ширина) | 3 x 0,63″ x 2,5″ | 3 x 0,63″ x 2,48″ | 3 x 0,63″ x 2,52″ | 4 x 0,63″ x 2,5″ |

| Ход (оси X, Y, Z)* | 31″ x 16″ x 22″ Примечание | 31,5″ x 17″ x 25,5″ Примечание | 41″ x 20,5″ x 24″ | 60″ x 23,5″ x 23″ |

| Диаметр пиноли | 3 3/8″ | 3 15/16″ | 3 15/16″ | 4,56″ |

| Максимальный ход пиноли | 5″ | 5″ | 5″ | 5,5″ |

| Конус шпинделя | Р8 | 40 Конус | 40 Конус | 40 Конус |

| Диапазон скорости вращения шпинделя об/мин | 40 – 600, 300 – 5000 | 40 – 600, 300 – 5000 | 40 – 600, 300 – 5000 | 40 – 600, 300 – 5000 |

| Центр шпинделя к торцу колонны | 18,5″ | 20,5″ | 20,5″ | 24″ |

| Поворотная головка (из стороны в сторону) | +/- 90° | +/- 90° | +/- 90° | +30° по часовой стрелке и -90° против часовой стрелки Примечание |

| Подачи пиноли на оборот шпинделя | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ |

| Двигатель шпинделя HP | 3 л. с. с. | 5 л.с. | 5 л.с. | 7,5 л.с. |

| Требования к питанию | 200-240В, 3П, 27А | 200-240В, 3П, 35А | 200-240В, 3П, 35А | 200-240В, 3П, 42А |

| Максимальный вес заготовки | 1320 фунтов | 1320 фунтов | 1760 фунтов | 2200 фунтов |

| Высота стола от низа кровати | 36,75″ | 36,75″ | 40″ | 38,75″ |

| Макс. расстояние между вершиной шпинделя и столом | 25,5″ | 25,81″ | 25,81″ | 24,25″ |

| Минимальная высота | 86,625″ | 87,5″ | 87,5″ | 87,875″ |

| Максимальная высота | 98,75″ | 100,5″ | 102″ | 105″ |

| Ширина машины, включая стол | 71,25″ | 73,5″ | 94,13″ | 110″ |

| Общая длина с закрытой дверцей с электроприводом | 73,31″ | 76,63″ | 82,5″ | 94,5″ |

| Общая длина с открытой дверцей с электроприводом | 93,88″ | 96,63″ | 103″ | 119″ |

| Общая ширина, включая полную траверсу стола | 102,53″ | 102,25″ | 131,06″ | 168,5″ |

| След машины | 23,13″ x 40,5″ | 24″ x 43,31″ | 24″ x 48,4″ | 42,52″ x 63″ |

Вес нетто/отгрузочные фунты. | 3200 / 3500 | 4100 / 4400 | 4400 / 4700 | 7480 / 7700 |

| Ускоренный ход X, Y, Z | Механические маховики: 250 дюймов в минуту по осям X, Y и Z Электронные маховики: 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | Механические маховики: 250 дюймов в минуту по осям X, Y и Z Электронные маховики: 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z |

| Емкость резервуара охлаждающей жидкости | 10 галлонов | 10 галлонов | 10 галлонов | 15 галлонов |

| Максимальная производительность сверления (диаметр) | 1″ диам. | 1″ диам. | 1″ диам. | 1″ диам. |

| Максимальная производительность фрезерования | 3 дюйм³/мин | 5 дюймов³/мин | 5 дюймов³/мин | 7 дюймов³/мин |

| Максимальный объем врезки | ¾ – 10 | 1 – 8 | 1 – 8 | 1 – 8 |

* DPM RX2 и RX3 — если вы удалите крышки путей, вы можете получить примерно 2 дюйма дополнительного хода в верхней части.

Задайте себе вопрос: Китайские производители отливают “правильные” чугунные станины?

Задайте себе вопрос: Китайские производители отливают “правильные” чугунные станины? Пока не удалось.

Пока не удалось.