устройство, технические характеристики, описание и отзывы

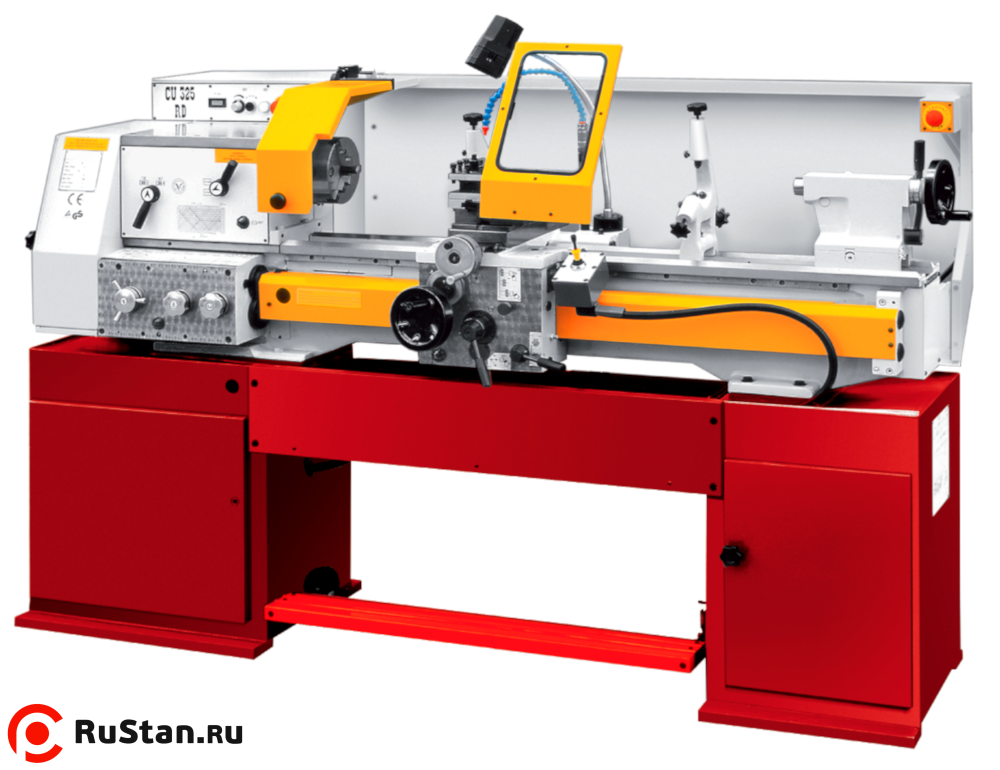

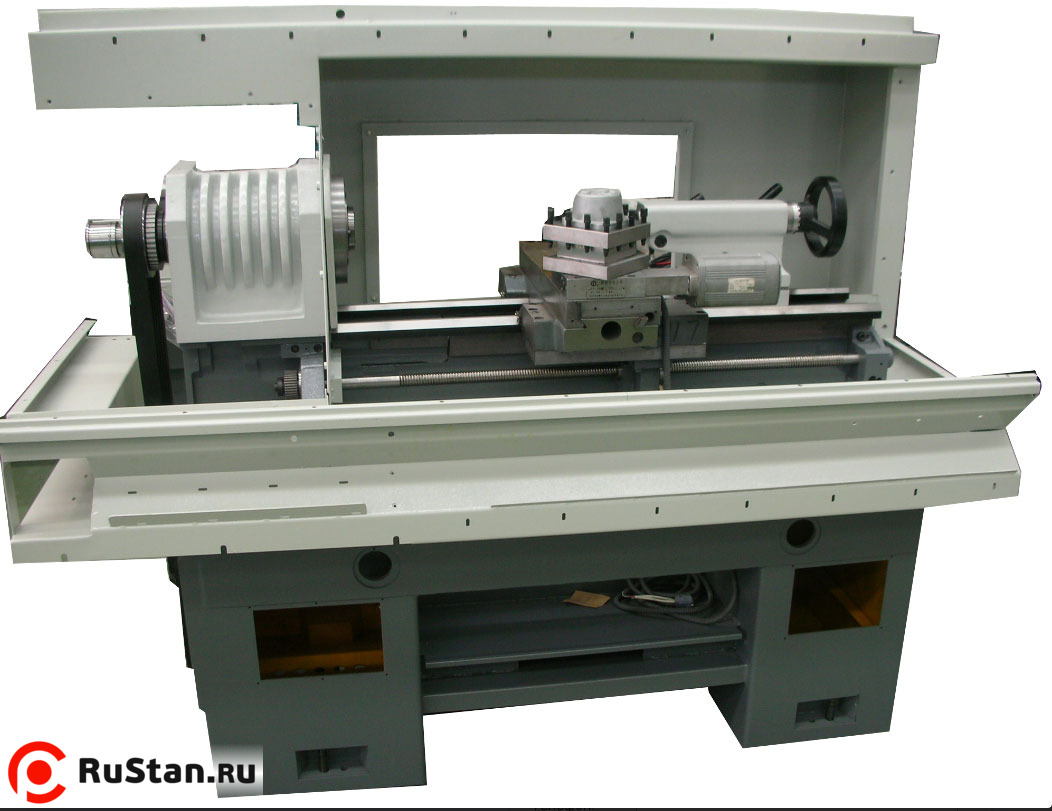

Практические занятия являются залогом успешного образования специалиста. Нельзя стать настоящим токарем, только лишь изучая теорию по учебникам. Здесь необходимо в первую очередь научиться работать за станком. С этой целью еще в 80-х прошлого века было начато производство токарно-винторезного станка ТВ-6. Выпускали его на Ростовском заводе учебно-станочного оборудования. Данный станок изготавливали для обучения азам, которые должен знать каждый токарь. Эту модель можно было встретить во многих школах и специальных учебных заведениях.

Назначение

Токарный станок ТВ-6 разрабатывался для обучения азам токарного дела. Поэтому никаких заоблачных характеристик от него ждать не нужно. Станок подходит для выполнения наиболее простых операций:

- Подготовка отверстий.

- Обрезка торцов.

- Отрезка части заготовки.

- Выполнение метрической резьбы.

- Расточка деталей, имеющих цилиндрическую (коническую) форму.

Токарный станок ТВ-6 («школьник», как его еще называют) может работать только с цветными металлами и сталью. Такой выбор объясняется тем, что материал во время обработки не должен выделять летучие соединения и пыль, оказывающие пагубное воздействие на окружающих.

Основные характеристики

Токарный станок ТВ-6 при первом осмотре удивляет своими небольшими размерами. При весе 300 килограммов его длина составляет 144 сантиметра, ширина – 47 см, высота – 110 см. Благодаря этому станок прекрасно вписывается даже в небольшие мастерские.

Результатом небольших габаритов являются небольшие размеры деталей, которые могут обрабатываться на станке. Агрегат позволяет работать с деталью, длина которой не превышает 35 см. При этом протачивание возможно на промежутке, длина которого не больше 30 см. Если говорить о высоте, то над станиной могут обрабатываться детали с диаметром до 20 см. Над суппортом это значение составляет всего 8 сантиметров.

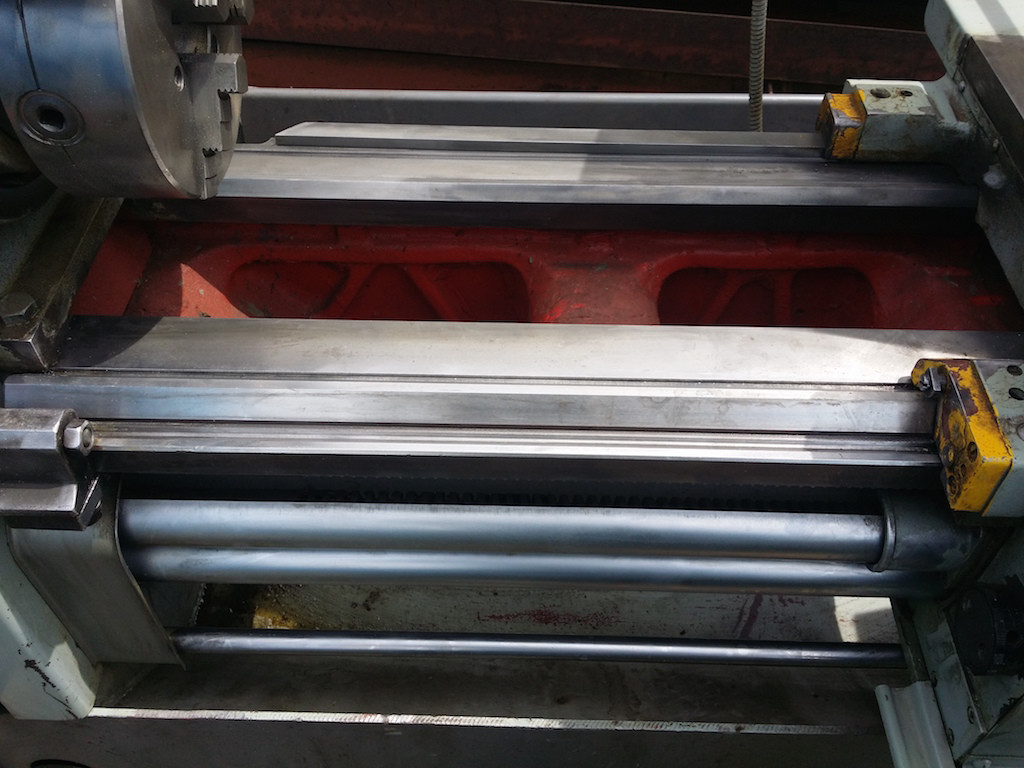

Главные характеристики в сравнении с показателями других агрегатов можно увидеть на фотографии ниже.

Устройство токарного станка ТВ-6

Лучше понять возможности аппарата поможет понимание того, из каких узлов и механизмов состоит агрегат. Ведь именно конструкция обеспечивает указанные технические характеристики.

Конструкция представлена следующими основными механизмами:

- Тумба (условно разделена на две части).

- Экран для обеспечения безопасности.

- Коробка передач.

- Бабка (также условно выделяют переднюю и заднюю).

- Электрический двигатель.

Коробка скоростей с 6 ступенями является передним узлом. К ней присоединен вал, который передает вращение от двигателя. Для этого используется ременная передача. Направление движения держателя резцов изменяется за счет специального механизма, установленного в коробке. Регулируется это с помощью рукояти. При ее повороте шестерня передвигается в одно из крайних положений. Если зубчатое колесо вращается влево, то происходит процесс прямого вращения. В этом процессе участвует блок шестеренок. Если же зубчатое колесо передвигается в правое положение, происходит вращение в обратную сторону. От радиального биения защищает задний узел. Кроме того, он позволяет обрабатывать отверстия при помощи сверла.

Если же зубчатое колесо передвигается в правое положение, происходит вращение в обратную сторону. От радиального биения защищает задний узел. Кроме того, он позволяет обрабатывать отверстия при помощи сверла.

Разберем устройство токарно-винторезного станка ТВ-6 более подробно. Для этого рассмотрим основные его механизмы и узлы (их принцип действия и устройство) отдельно.

Тумба

Конструкция токарного станка разделяет тумбу на две части: переднюю и заднюю. Они имеют схожее, но неодинаковое устройство.

Передняя тумба собрана в форме буквы «П». Чтобы конструкция была более прочной, снизу и сверху монтированы ребра жесткости. Сзади тумбы размещен двигатель. Включается (выключается) он нажатием кнопки, которая находится спереди тумбы.

Отличием задней тумбы является то, что ее конструкция вместо двигателя включает электрический щиток.

Гитара и коробка передач

Гитарой называют передаточный механизм зубчатых колес. Она необходима для передачи движения от главного вала непосредственно к коробке. Гитара представляет собой кронштейн с закрепленными на нем шестернями. Токарный станок ТВ-6 имеет постоянное передаточное число, которое равно одной четвертой.

Гитара представляет собой кронштейн с закрепленными на нем шестернями. Токарный станок ТВ-6 имеет постоянное передаточное число, которое равно одной четвертой.

Гитара передает вращение на коробку передач. Она, в свою очередь, состоит из следующих деталей:

- Шестеренки (5 шт. с разными характеристиками).

- Блок-шестерня.

- Сливная пробка.

- Ходовой валик.

- Рукоять для настроек (2 шт.).

Параметры резьбы определяются за счет изменения настроек рукояти, которая размещается на лицевой стороне коробки передач. При ее вращении (а она имеет 3 положения) блок шестерня, двигающаяся по шлицам, зацепляет другую шестерню. На панели коробки находится еще одна рукоять, которая запускает ходовой валик и винт.

Фартук

Фартук необходим для подачи суппорта от ходового валика (винта) механическим или ручным способом. Если необходимо выполнить подачу вручную, следует вращать маховик, который расположен на валу-шестерне. Последний смыкается с шестерней, которая находится на валике реечного зубчатого колеса.

Последний смыкается с шестерней, которая находится на валике реечного зубчатого колеса.

Червяк, соединенный при помощи скользящей шпонки с валиком, обеспечивает механическую подачу. Он передает движение на червячную шестерню. От нее по следующему зубчатому колесу и кулачковой муфте движение передается реечной шестерне. Кулачковая муфта соединена с рукоятью, поворот которой приводит к механической подаче.

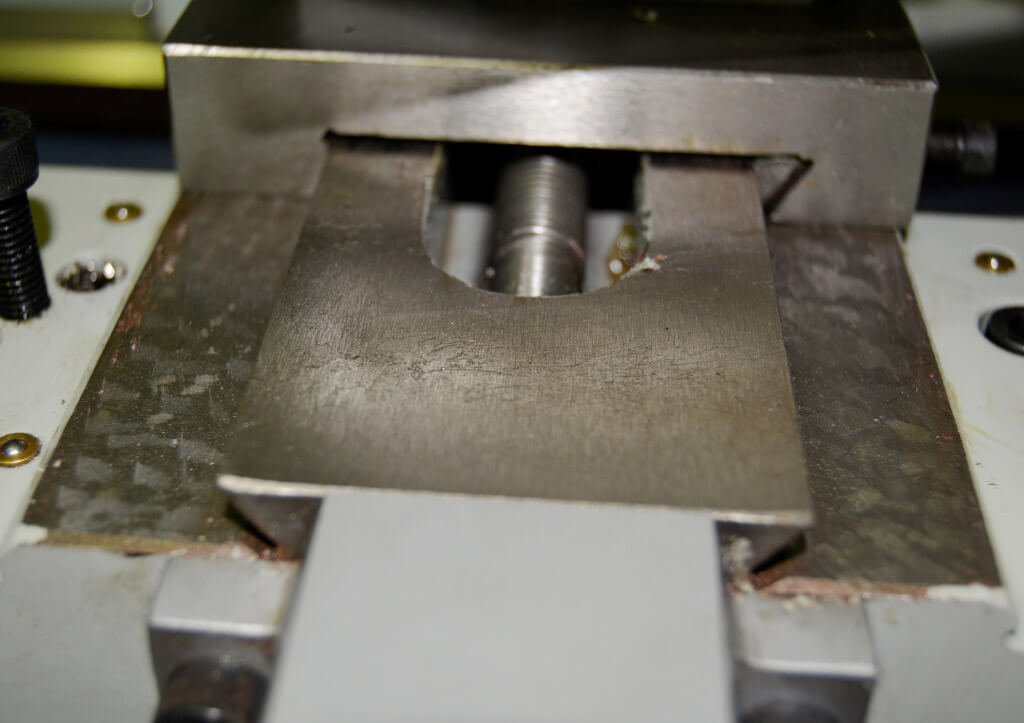

Суппорт

Установка резцов в токарном станке по металлу ТВ-6 осуществляется благодаря суппорту. Благодаря наличию 4 салазок (кареток) резцы двигаются:

- По направляющим в осевом направлении.

- В направлении, перпендикулярном движению первой каретки.

- В осевом направлении по направляющим третьей салазки.

Каретки установлены последовательно, то есть друг на друге. Деталь закрепляется на четвертой каретке с помощью специального механизма. При повороте рукоятки механизм отжимается, и его положение закрепляется штифтом.

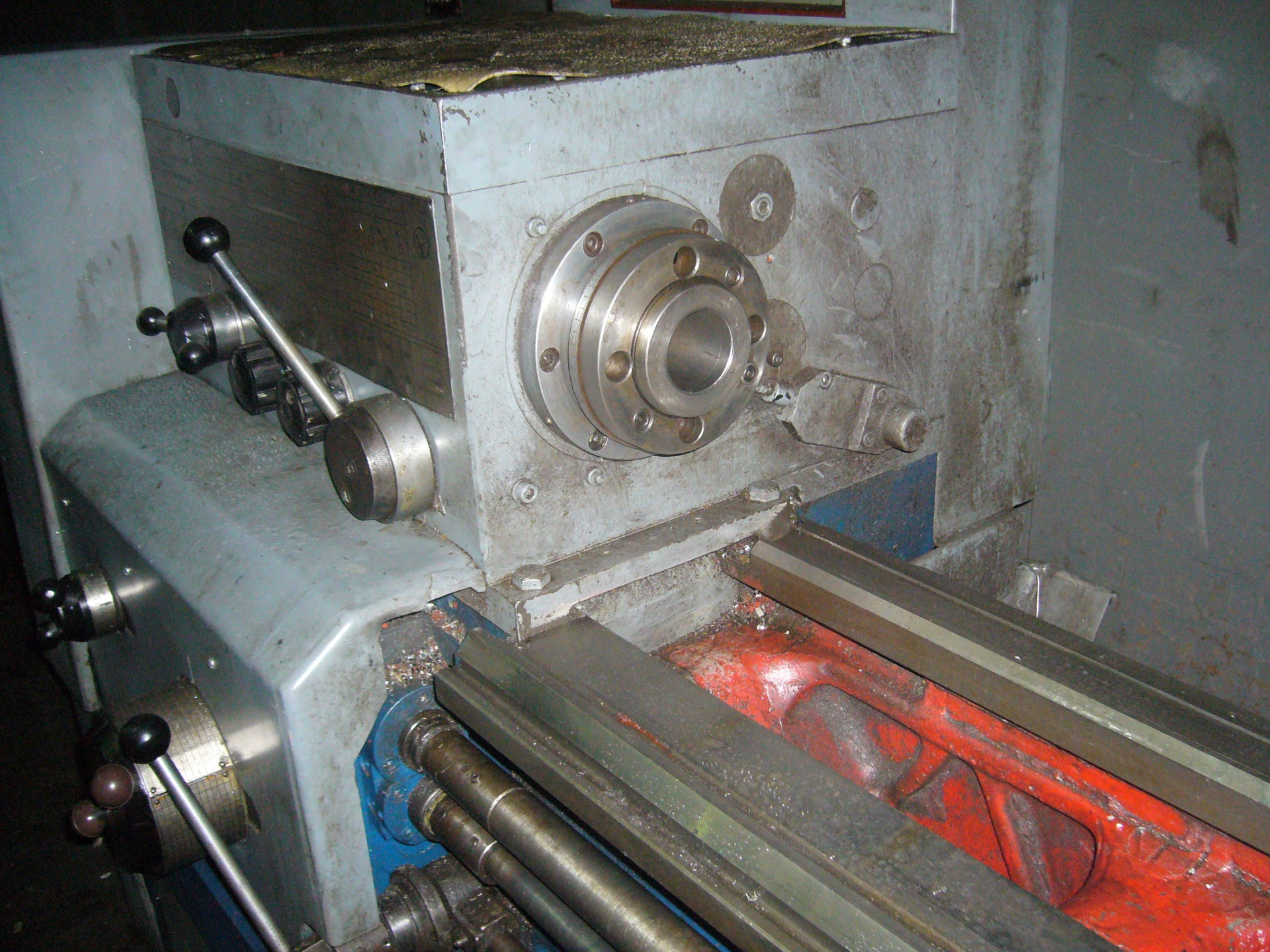

Бабка

Второй конец детали при обработке на токарном станке ТВ-6 фиксируется с помощью задней бабки. Она имеет основание и корпус, за счет которых крепится к направляющим станины. По ним бабка и осуществляет движение. Внутри за счет маховика двигается в продольном направлении пиноль. Во внутреннее отверстие пиноли, по форме напоминающее конус, вставляются сверла, патроны и другой инструмент.

Она имеет основание и корпус, за счет которых крепится к направляющим станины. По ним бабка и осуществляет движение. Внутри за счет маховика двигается в продольном направлении пиноль. Во внутреннее отверстие пиноли, по форме напоминающее конус, вставляются сверла, патроны и другой инструмент.

Отзывы

Токарный станок ТВ-6 – прекрасный представитель времен Советского Союза. Изготовленный в восьмидесятых прошлого века, он встречается до сих пор. И отказываться от него многие пользователи не собираются. Это надежный, долговечный станок, качественно выполняющий свои функции.

Решаясь на покупку данной модели токарного станка, опытные пользователи советуют ответить для себя на два главных вопроса:

- Какая точность нужна.

- Какие виды работ планируется выполнять на станке.

Конечно же, современные импортные аналоги обходят станок ТВ-6 по точности. Но если нужно снять более толстый слой металла, то равных «школьнику» не найти.

Что касается второго вопроса, то не все работы станок способен выполнить. К примеру, как отмечают некоторые из пользователей, на станке не удалось заточить трубу для резцов. Для расширения функциональных возможностей понадобится набор сменных шестеренок, которые необходимы для нарезания резьбы с помощью резца. Они позволят изменить при необходимости размер шага.

К примеру, как отмечают некоторые из пользователей, на станке не удалось заточить трубу для резцов. Для расширения функциональных возможностей понадобится набор сменных шестеренок, которые необходимы для нарезания резьбы с помощью резца. Они позволят изменить при необходимости размер шага.

Из недостатков можно назвать то, что станок работает от электрической сети с напряжением 380 В. Если дома нет силовой линии, то аппарат нужно переделывать под 220 В. Еще один минус данного токарного станка – во время работы он очень громко шумит. Но с другой стороны, если установить его на своем частном дворе, то никаких проблем с этим не будет.

Как видно, отечественный токарный станок для работы с металлом ТВ-6, который производился с целью обучения токарному мастерству, нашел свое применение и в быту. Им пользуются многие любители изготовить своими руками полезные самоделки. Это надежный, долговечный агрегат, который даже спустя почти четыре десятилетия пользуется спросом.

Чертежи самодельного токарного станка по металлу – Moy-Instrument. Ru

Ru

Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

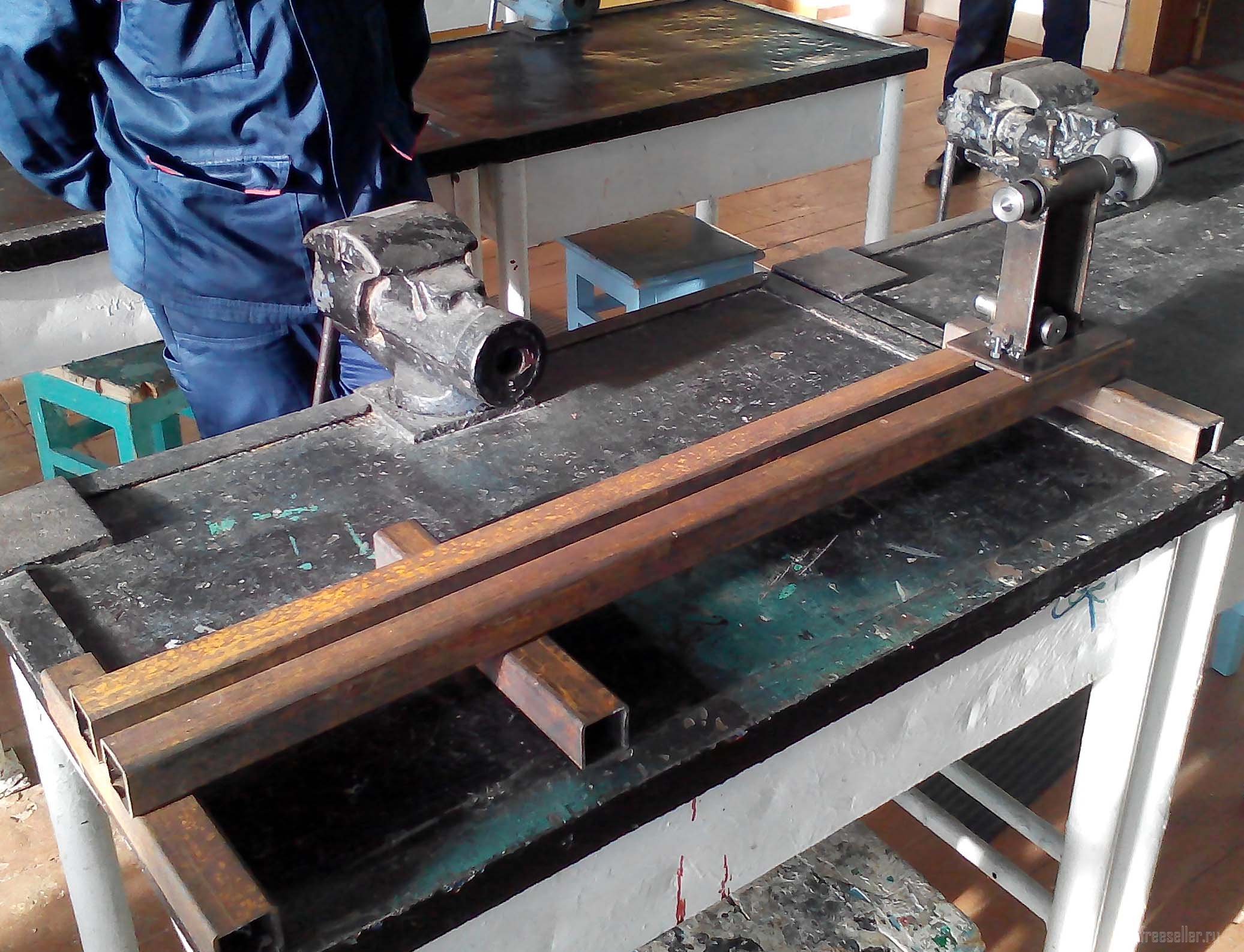

Пример самодельного токарного станка с чертежами

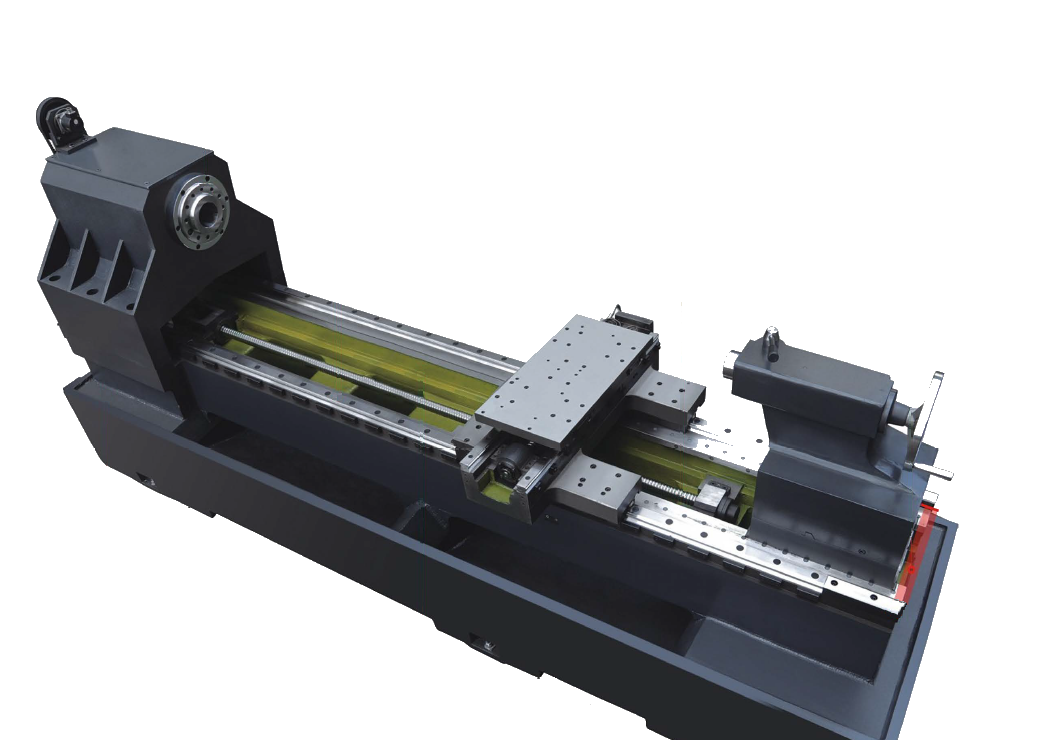

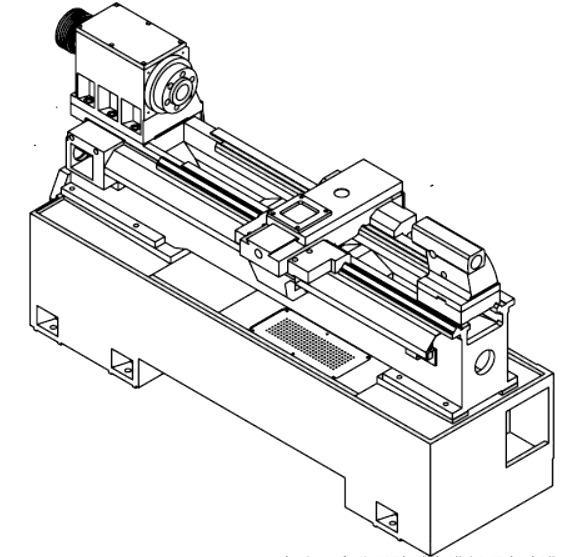

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

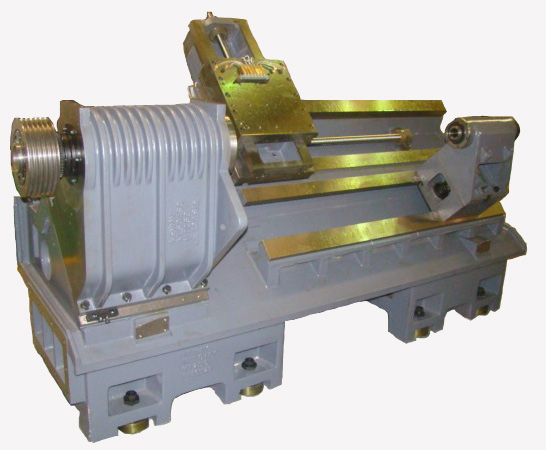

Токарный станок, сделанный своими руками

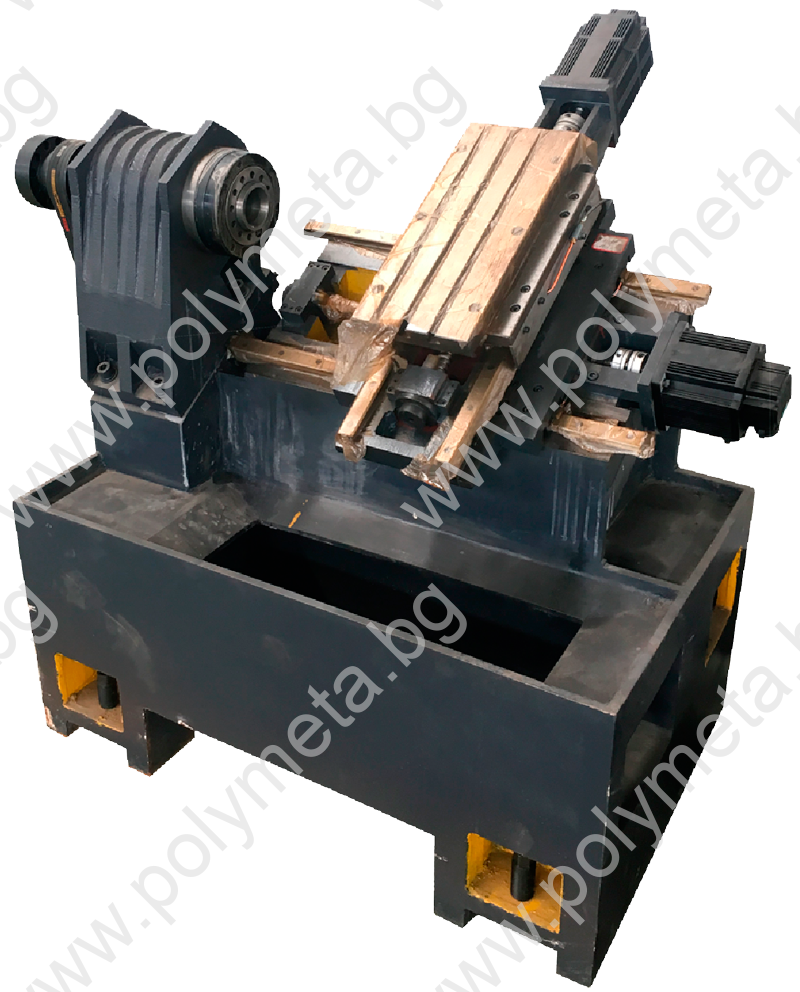

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

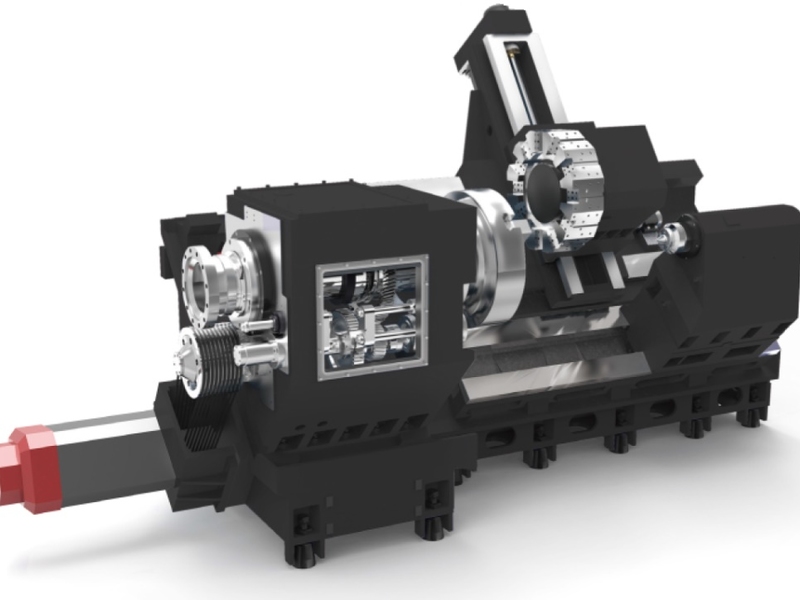

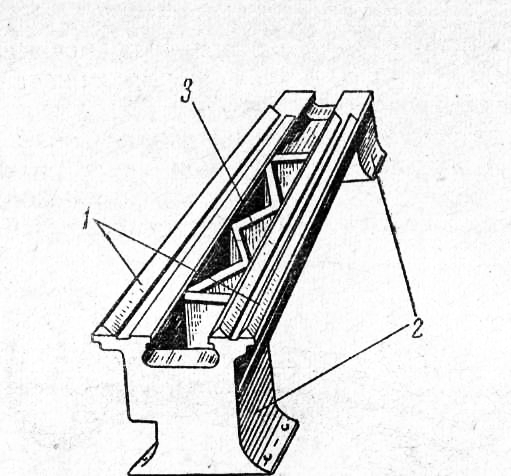

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Делаем токарный станок своими руками

Все дело в деньгах. Токарные станки по металлу – вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный станок, сделанный своими руками, – отличная идея по всем соображениям.

Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного станка по металлу изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Станина самодельного токарного станка по металлу изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки.

- Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Как производится вращение?

Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Основные узлы устройства

От суппорта зависит итоговое качество обработанной детали. Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Движение суппорта может происходит в следующих направлениях:

- Продольное движение, при котором рабочий элемент устройства движется вдоль соединяемой детали. Такое направление производится при вытачивании круговой резьбы или для удаления поверхностного слоя краски или еще чего-нибудь с обрабатываемой заготовки.

- Поперечное движение суппорта производится перпендикулярно по отношению к оси детали. С помощью такого движения производятся отверстия и углубления.

- Наклонное движение может проводится под различными углами наклона, его используют для производства поверхностных углублений различной конфигурации.

Быстрый износ объясняется действием постоянной и серьезной вибрации, которое выливается в расшатывание креплений и последующим люфтам, что всегда сказывается на качестве токарной работы в том или ином виде. Такой беды можно избежать, для этого нужна постоянная подстройка и регулировка суппорта.

Регулировать суппорт можно разными способами. Если регулируется люфт, то его устраняют с помощью винта. Зазоры можно ликвидировать с помощью специальных вставок между кареткой и направляющими.

Зазоры появляются при износе винта, который контролирует продольное и поперечное движения в плоскостях. Сальники также могут изнашиваться. В этом случае их промывают и смазывают до полной пропитки машинным маслом. Иногда их нужно просто заменить на новые.

Иногда их нужно просто заменить на новые.

Этапы сборки токарного станка

Самодельные токарные станки по металлу своими руками собираются быстро и несложным образом. Единственное, что нужно точно соблюдать, – порядок сборки.

Самодельный токарный станок нужно собирать с максимальной точностью:

- Первым делом – сборка рамы из металлических элементов. Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров.

- Установка продольных валов с направляющими на швеллеры. Лучше зафиксировать валы узлами сварки, но можно закрепить и болтами.

- Подготовка передней бабки из гидравлического цилиндра с толстыми стенками и двумя подшипниками, спрессованными в тело цилиндра.

- Прокладка вала с использованием подшипников с большим диаметром.

- Заливка жидкости для смазки в гидравлический цилиндр.

- Установка и фиксация шкива с суппортом и направляющими.

- Монтаж электропривода.

Внизу конструкции станка прикрепить металлическую полоску с защитной функцией – она не даст рабочей части станка деформироваться по ходу активности.

Какой мотор лучше

Электрический мотор – ключевая часть любого токарного устройства для работ по металлу. Движение рабочей части аппарата происходит благодаря ему и ничему больше. Насколько мощный мотор, настолько мощный и сам станок.

Уровень мощности мотора нужно рассчитывать в зависимости от планируемых работ – размеров металлических деталей, с которыми вы собираетесь работать на вашем новом агрегате.

Если в ваших планах работа с небольшими деталями, будет вполне достаточно мотора с мощностью около 1 кВт. Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

Важнейший вопрос – надежная изоляция всех электрических узлов. Самым оптимальным вариантом будет взять консультацию у специалиста. Уверенность в безопасности аппарата и профессиональной надежности конструкции вам не помешает: все-таки вы собираетесь работать с электричеством и металлами. А с ними не шутят.

Делаем станок из дрели

Дрель будет отлично смотреться в виде привода к токарному устройству.

Этим элегантным решением вы сэкономите приличные деньги и значительно упростите себе жизнь, потому что у него целый ряд отличных преимуществ:

- Модульность аппарата: он просто собирается и разбирается. Дрель без каких-либо затруднений отсоединяется от станины и присоединяется обратно.

- Такая модель весьма транспортабельна, с ней можно работать везде – хоть на даче, хоть в гараже.

- Значительная экономия средств: не нужно закупать дополнительные сменные насадки или ременную передачу.

Чтобы собрать аппарат из дрели, вам понадобится практически те же самые детали, что и для обычного аппарата. Не понадобятся только два вещи: электродвигатель и передняя бабка, а это важнейшие и самые дорогостоящие элементы конструкции.

Поскольку станок легкий и компактный, нет нужды сооружать устойчивую станину, вполне достаточно будет верстака или стола. Фиксация дрели производится с помощью хомута и струбцины.

Расширение функций токарного устройства из дрели можно произвести с помощью дополнительных насадок и других приспособлений. У вас могут получиться великолепные самодельные станки по дереву.

Есть, конечно, и минусы. На аппарате из дрели вы не сможете обрабатывать детали большого размера. Можно попытаться усовершенствовать модель в этом направлении. К примеру, добавить ременную передачу и усложнить станок для увеличения числа оборотов.

Но овчинка не стоит выделки: он потеряет свои главные преимущества в виде простоты и легкости. Таким образом, самодельный аппарат из дрели имеет смысл лишь в случаях, когда идет работа с некрупными деталями.

Токарный станок из дрели способен на многое: на нем можно не только обрабатывать детали. Но и работать с краска

Настольный токарный станок по металлу

Обтачивание деталей вне стен промышленного предприятия – задача реально выполнимая. С ней справится настольный токарный станок по металлу, размещенный в небольшой мастерской или гараже. Устройство представляет собой уменьшенный в размерах вариант заводских моделей, не уступающий им по функциональности.

Особенности настольного станка по металлу

Принцип работы данного устройства основан на обточке и обрезке заготовок режущим инструментом в процессе вращения. Требуемой формы и размеров добиваются за счет снятия обрабатываемого материала с поверхности деталей поступательным движением резца.

Назначение и классификация настольных токарных устройств

Настольный токарный станок непромышленного назначения отличается от заводского габаритами. На нем можно обтачивать заготовки небольших размеров. Обрабатываемые детали могут иметь форму сферы, цилиндра, конуса. Станок отлично справляется с нарезкой резьбы, сверлением, вытачиванием канавок и выравниванием поверхности.

Современные настольные модели бывают нескольких модификаций:

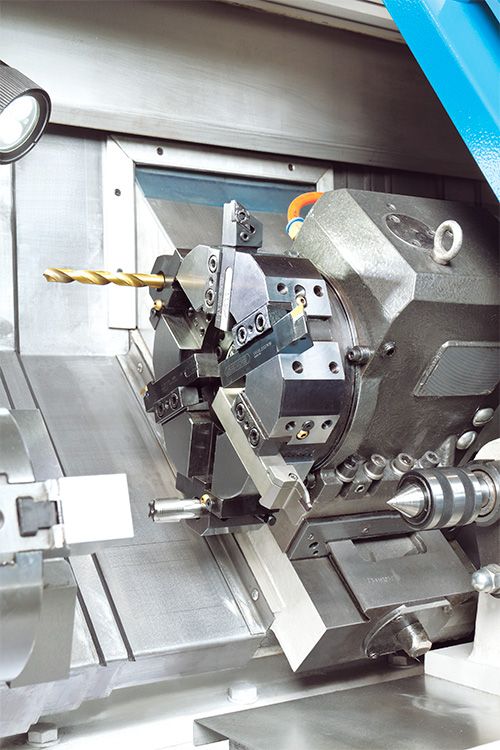

- Револьверный. Его особенность — наличие многопозиционной поворотной головки, дающей возможность обрабатывать наружные и внутренние поверхности без перестройки оборудования.

- Винторезный. Универсальное металлорежущее устройство для изготовления или коррекции формы деталей.

- Фрезерный. Станок предназначен для обработки фрезой плоских и фасонных поверхностей.

- Многошпиндельный. Оборудование используется для проведения операций одновременно с несколькими заготовками разного диаметра.

- Комбинированный настольный токарный станок. Особый класс, объединяющий несколько функциональных модулей.

Каждый из перечисленных видов имеет свои технические характеристики и выполняет определенный набор функций.

Работы на настольных устройствах проводятся с использованием нескольких видов резцов:

- Чистовые. Применяются на конечном этапе, в виде финальной обточки.

- Получистовые. С их помощью допускается полная обработка всей детали, если не требуется получить высокое качество поверхности.

- Черновые. Используются для грубой обточки на начальном этапе.

- Расточные. Применяются для обработки внутренних частей заготовок.

- Проходные. Резцы, обтачивающие наружную сторону деталей цилиндрической или конусообразной формы.

- Отрезные. Ими обрабатывается торец, отрезаются детали, наносятся поперечные канавки.

- Резьбовые. Используются для нанесения резьбы на любых частях заготовки.

Конструктивные особенности мини-станков по металлу

Основой оборудования, на которой зафиксированы его комплектующие узлы, является станина. Это неподвижная часть станка, на которой расположены отверстия для крепления его к столу. В качестве материала для ее изготовления в большинстве случаев используется чугун. Прочное основание должно выдерживать нагрузки работающих узлов и деталей.

Инструмент для обработки закрепляется в суппорте и перемещается с его помощью в ручном или автоматическом режиме. Движение данного механизма осуществляется с помощью передаточного устройства и вала хода в продольном и поперечном направлении.

Фиксация деталей проводится на шпинделе, представляющем собой стальной вал. В его передней части располагается крепление для инструмента. Необходимой точности работ добиваются с помощью специального кольца на опоре с регулировочной гайкой. Ее затягивание обеспечивает устранение зазоров.

Станок снабжен задней бабкой с центром. Функции данного узла состоят в крепление длинных заготовок и креплении металлорежущего инструмента. Он движется за счет рычага и фиксируется после установки необходимой позиции. При обработке изделий большой длины используют люнет необходимого диаметра. Благодаря ему уменьшается вибрация и исключается образование неровностей на поверхности заготовок.

Передача механической энергии на настольном станке происходит с помощью ременного привода. Это механизм, преобразующий вращательное движение вала в перемещение вдоль оси. Основным инструментом такой передачи является зубчатый ремень. Во время заклинивания детали он останавливается, что снижает риск перегорания двигателя.

Выпускаются модели малогабаритных устройств, оснащенные дополнительным регулятором, который обеспечивает более точную настройку скорости.

Среди модификаций настольных станков существуют модели, снабженные суппортом ограниченного функционала. Он имеет одно место в держателе для резца и две позиции расположения. Смена операции на таком станке потребует крепления инструмента и изменение его положения заново. Для упрощения работы в таком случае проводят надстройку с помощью установки специального фиксирующего устройства с поворотом.

Он имеет одно место в держателе для резца и две позиции расположения. Смена операции на таком станке потребует крепления инструмента и изменение его положения заново. Для упрощения работы в таком случае проводят надстройку с помощью установки специального фиксирующего устройства с поворотом.

На современных моделях производители размещают информационные таблички. На них в доступной форме указывается последовательность настроек и проведения работы.

Крепление деталей

Фиксация режущего инструмента на настольном токарном станке производится за счет нескольких видов крепежа.

- Цанговый патрон. Применяется при обработке тонких деталей.

- Сверлильный патрон. Подходит для заготовок разных форм и размеров.

- Планшайба. Используется при обточке крупных или сложных по форме деталей.

Малогабаритный настольный токарный станок

Малогабаритные станки востребованы на экспериментальных участках исследовательских и испытательных лабораторий, маленьких цехах и мастерских. На мини-станках проводят обучение токарному делу школьников и студентов профессиональных технических учреждений. Современное компактное устройство применяется для производства дизайнерских вещей, вытачивания поделок и оригинальных стальных сувениров. Токарное оборудование позволяет владельцу открыть ремонтное ателье, реализовать конструкторские мечты.

На мини-станках проводят обучение токарному делу школьников и студентов профессиональных технических учреждений. Современное компактное устройство применяется для производства дизайнерских вещей, вытачивания поделок и оригинальных стальных сувениров. Токарное оборудование позволяет владельцу открыть ремонтное ателье, реализовать конструкторские мечты.

На настольном станке без труда проводится целый ряд операций:

- обточка деталей в форме цилиндра или конуса;

- подрезка и затачивание торцов;

- шлифовка поверхности;

- сверление отверстий заданного диаметра;

- расширение и обработка глухих и сквозных отверстий;

- нанесение внутренней и наружной резьбы;

- вытачивание и растачивание конусов, цилиндров в черновом и чистовом варианте.

Скорость токарной обработки мини-станка уступает производительности заводского оборудования. Однако это не влияет на качество готового изделия.

Достоинства настольного оборудования

Малогабаритные станки – востребованные устройства, позволяющие проводить технические операции с деталями в непромышленных условиях.

Преимущества:

- Для эксплуатации оборудования достаточно электросети с напряжением в 220 В. Если возникает необходимость, станок легко адаптируется к 380 B трехфазной сети.

- Токарные работы не требуют больших энергетических затрат, что повышает экономичность процесса.

- Устройства данного типа подходят для быстрого обучения токарному делу.

- Компактность станков позволяет располагать их в любом месте: комнате, гараже, приусадебной постройке.

- Возможность оснащать дополнительными приспособлениями, расширяет диапазон выполняемых работ и делает оборудование универсальным.

- Приемлемая цена на мини-станки увеличивает их доступность для потребителя.

Для увеличения срока службы настольного токарного станка следует регулярно проводить технические осмотры и профилактическое обслуживание.

Выбор подходящей модели для домашней мастерской

Подбор настольного токарного станка – дело ответственное. Избежать проблем, возникающих в процессе эксплуатации приобретенного оборудования, помогут следующие рекомендации.

- Перед покупкой требуется сопоставить количество необходимых функций со стандартными возможностями станка. Возможно, придется приобретать дополнительные комплектующие детали и инструменты.

- Немаловажным пунктом является сопоставление размеров и формы заготовок, диаметра их обточек. От данных параметров зависит расстояние до суппорта.

- Рекомендуется учитывать совпадение требуемой точности предполагаемых операций с функциональными возможностями устройства.

- Учитываются планируемые масштабы работ и частота их проведения.

Одним из важных пунктов при подборе настольного станка является изучение конструкционных особенностей, позволяющих установить дополнительные приспособления. Они могут не входить в стандартный комплект устройства. В таком случае требуемые узлы приобретаются отдельно по заказу клиента.

Технические характеристики

Выбор токарного станка не проводится без изучения ее технических характеристик. Значение имеют следующие параметры.

- Вес и место расположения. Не стоит приобретать самый тяжелый станок. Это

Что такое станина токарного станка? (с рисунком)

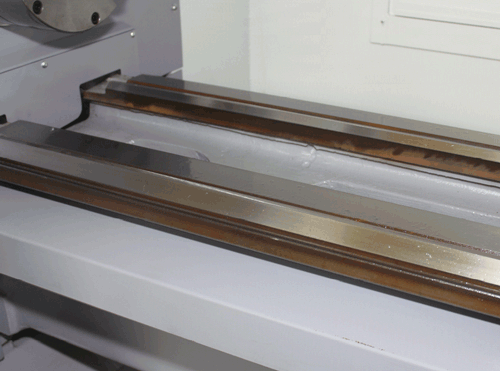

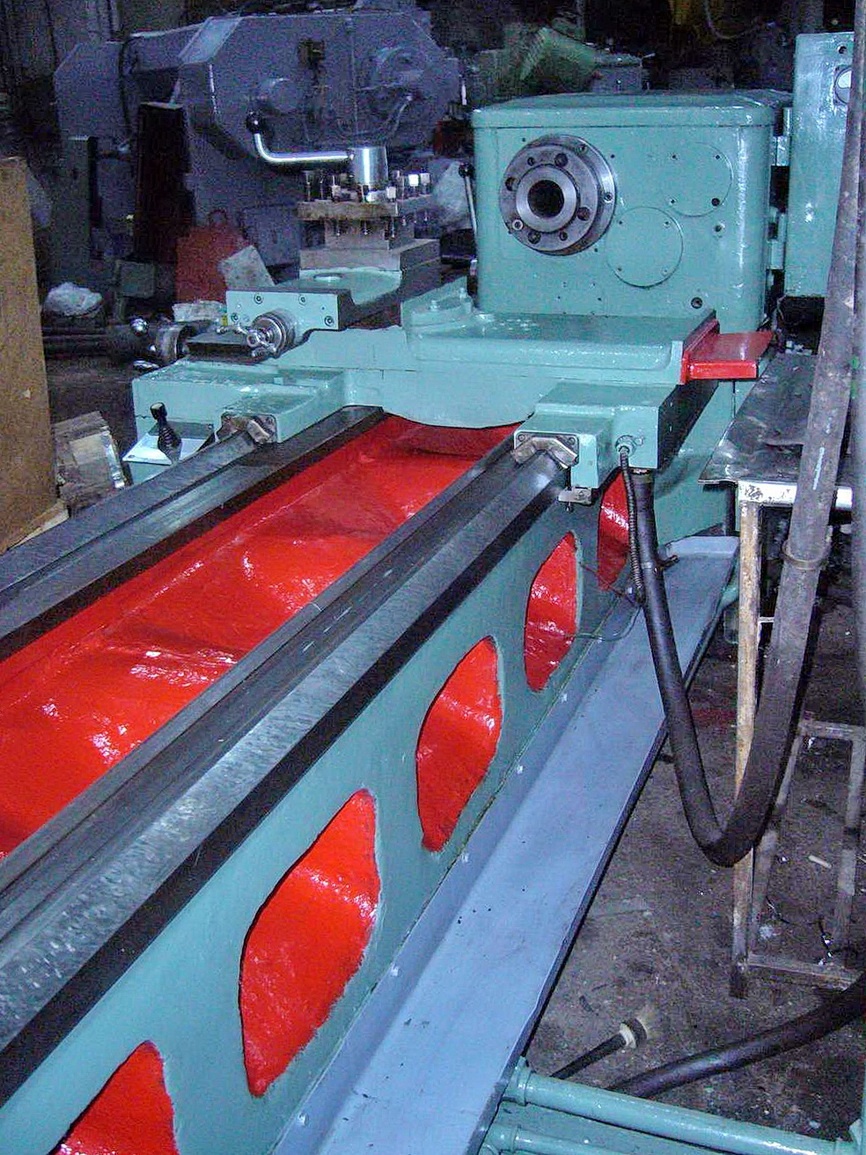

Станина токарного станка – это область токарного станка, которая охватывает расстояние от передней бабки до задней бабки и расположена под рабочим пространством. Станина токарного станка, которую часто называют рамой станка, является очень важным компонентом станка и отвечает за поддержание уровня и устойчивости инструмента. Станина изготовлена из тяжелой стали и закалена, чтобы предотвратить истирание и повреждение, когда различные компоненты затягиваются в нужное положение вдоль направляющих станины.Станина токарного станка, которую часто считают основным компонентом токарного станка, на самом деле является источником всех токарных проектов, поскольку прямоугольность и точные размеры зависят от прочности и точности конструкции станины.

Станина токарного станка – это область токарного станка, которая охватывает расстояние от передней бабки до задней бабки и расположена под рабочим пространством.

В то время как наиболее распространенная конструкция токарного станка представляет собой горизонтальный станок, многие модели предлагают регулируемую станину токарного станка, которую также можно настроить для вертикального точения. На большинстве конструкций токарных станков приводной двигатель расположен на одном конце станка, при этом станина выступает наружу и от узла двигателя, а установка задней бабки – на противоположном конце станины. Опоры для инструментов и множество приспособлений находятся на направляющих станины по всей длине.Одна из очень важных функций направляющих станины – обеспечение идеально ровной и равномерно удаленной поверхности для измерения заготовки.

Многие токарные станки имеют резьбовой стержень и винты, перемещающиеся по всей длине станины токарного станка, чтобы перемещать самоактуализирующиеся или автоматические компоненты вперед и назад на расстояние до заготовки. После правильной регулировки оператор может включить привод и позволить инструменту перемещаться по обрабатываемой детали с правильной скоростью для достижения наилучших результатов. Это может устранить неравномерную глубину резания и избежать шероховатой и неровной отделки поверхности, вызванной переменной скоростью инструмента. Эта функция считается очень полезной при выполнении таких задач, как чистовая обработка, накатка и создание мелких точек.

После правильной регулировки оператор может включить привод и позволить инструменту перемещаться по обрабатываемой детали с правильной скоростью для достижения наилучших результатов. Это может устранить неравномерную глубину резания и избежать шероховатой и неровной отделки поверхности, вызванной переменной скоростью инструмента. Эта функция считается очень полезной при выполнении таких задач, как чистовая обработка, накатка и создание мелких точек.

Важно, чтобы станина токарного станка была чистой и свободной от мусора, чтобы инструмент мог плавно скользить по рельсам рамы, не цепляясь и не дергаясь.На токарном станке по дереву часто бывает достаточно поддерживать чистую станину с помощью щетки с мягкой щетиной и сопла для сжатого воздуха. Токарные станки по металлу часто требуют дополнительной очистки, чтобы удалить любую металлическую стружку, которая застревает в работе различных опор и насадок на станине токарного станка. Легкий слой масла обеспечивает бесперебойную работу.

Легкий слой масла обеспечивает бесперебойную работу.

Токарный станок Taig – technitoys.com

Привод двигателя беговой дорожки и индивидуальная подача мощности

Taig Micro Lathe II с модификациями

Весь этот переход – приобретение небольшого токарного станка – начался, когда мне понадобилось сделать крошечную втулку с внутренней резьбой диаметром 1/8 дюйма для натяжения тонкого авиационного кабеля. Кабель самолета будет иметь небольшой латунный воротник, обжатый и припаянный серебром на конце, и рукав будет свободно вращаться на кабеле, когда он навинчивается на стержень 4-40, тем самым натягивая кабель.Проблема заключалась не в том, что я не мог закрепить мелкие детали на моем токарном станке Logan / Wards 10 дюймов, а в том, что токарный станок не мог действительно достичь скорости шпинделя, необходимой для хорошей работы с деталями малого диаметра.

В течение нескольких месяцев я искал токарный станок меньшего размера – что-то типа Sherline, – с которым было бы удобнее работать на более высоких скоростях шпинделя. Я немного знал о токарном станке Taig, но по какой-то непостоянной причине я серьезно не рассматривал его до тех пор, пока не стал.Раньше я также начал следить за винтажными токарными станками Unimat на eBay. Unimat не был бы самым практичным выбором, но я был очарован ими с 60-х годов, когда их рекламу можно было увидеть повсюду в журналах и каталогах для любителей.

Хотя мне тоже нравятся старые токарные станки для ювелиров / часовщиков – Boley, Levin, Derbyshire и т. Д., Я действительно хотел что-то легкое, чтобы просто пойти и купить инструменты, поэтому я ограничился рассмотрением следующих типов:

Unimat Токарный станок

Они широко доступны на eBay, и доступность частей, скорее всего, не будет проблемой.Сообщается, что они немного гибкие под нагрузкой, так как для кровати используется всего два стальных стержня. А универсальные двигатели, хотя, вероятно, адекватны с учетом конструктивных ограничений токарного станка, не очень хорошо подходят для крутящего момента на низких оборотах. Это был бы отличный предмет коллекционирования, особенно со всеми аксессуарами, но я боюсь, что восстановлю его и положу обратно в футляр, чтобы показать, а не использовать. Я все еще могу так поступить.

А универсальные двигатели, хотя, вероятно, адекватны с учетом конструктивных ограничений токарного станка, не очень хорошо подходят для крутящего момента на низких оборотах. Это был бы отличный предмет коллекционирования, особенно со всеми аксессуарами, но я боюсь, что восстановлю его и положу обратно в футляр, чтобы показать, а не использовать. Я все еще могу так поступить.

Sherline Токарный станок

Я был готов купить токарный станок Sherline и набор патронов и принадлежностей, основываясь на хорошем опыте использования одного из них в начале 80-х, который я купил для инженерной лаборатории, где я работал.Цены на аксессуары из анодированного алюминия кажутся немного завышенными по сравнению с тем, что вы можете получить на аксессуары из чугуна / стали для больших токарных станков, но это несправедливое сравнение. Принадлежности Sherline и сами токарные станки очень хорошо сделаны и готовы к точной работе прямо из коробки. Проблема для меня, если это вообще проблема, началась из-за того, что она была в двух вариантах длины кровати. И последующий мыслительный процесс может дать некоторое представление о том, как работает мой процесс принятия решений.

И последующий мыслительный процесс может дать некоторое представление о том, как работает мой процесс принятия решений.

8,5-дюймовая модель была всем, что нужно, потому что у меня есть токарный станок побольше. Но, подсчитав стоимость всего, я понял, что для 17-дюймовой кровати Sherline это будет чуть больше. Почему бы не пойти на это? О, подождите минутку – у Sherline нет быстрой каретки для перемещения вверх и вниз по этой 17-дюймовой платформе – вам нужно провернуть ходовой винт на пару сотен оборотов, чтобы пройти из конца в конец. Я вернулся к модели 8,5 дюйма – она занимает меньше места, и это действительно все, что мне нужно.Но после добавления стоимости всего оборудования для токарного станка 8,5 дюйма переход на станину 17 дюймов незначителен, составляет небольшой процент от общей стоимости. И все же теперь я приближаюсь к общей цене, которая заставляет меня думать, что я должен покупать за эти деньги нечто большее, чем Шерлайн. Увы, что-то более существенное мне не нужно, поэтому перезагружаюсь обратно на 8,5-дюймовую модель. И так далее. Я застрял в этом рекурсивном цикле на некоторое время, пока не вырвался из него и не провел еще несколько исследований по Taig.

И так далее. Я застрял в этом рекурсивном цикле на некоторое время, пока не вырвался из него и не провел еще несколько исследований по Taig.

Токарный станок Taig

Только когда я наткнулся на этот сайт, я взглянул на Тайг в ином свете.По ссылке вы найдете поразительную машинную работу (и фотографические навыки, чтобы продемонстрировать это) Джона Р. Бентли. Хотя я знал, что смотрю не на стандартный Taig, это помогло мне увидеть возможности. Его модификации и аксессуары превратили его в нечто большее, чем я хотел, и в конце концов я основал многие свои модификации непосредственно на его идеях.

Taig выиграл не только из-за более низкой стоимости комплекта и аксессуаров, но, что более важно, из-за способа, которым он разработан для аксессуаров.Алюминиевые профили, используемые для передней бабки, задней бабки и под станиной, могут сначала создать вид упрощенной конструкции, но почти каждый квадратный дюйм токарного станка имеет ласточкин хвост или Т-образные пазы, которые можно использовать для точек крепления аксессуаров. Для меня это никогда не было очевидным, пока я не изучил проекты некоторых других владельцев Taig, как на указанном выше сайте, так и на Taig Lathe Pages Ника Картера.

Для меня это никогда не было очевидным, пока я не изучил проекты некоторых других владельцев Taig, как на указанном выше сайте, так и на Taig Lathe Pages Ника Картера.

Также учтите: стоимость комплекта для станины токарного станка, шпинделя передней бабки и каретки / поперечной направляющей в настоящее время составляет чуть менее 170 долларов.Теперь это только начало создания базового токарного станка, но с такими ценами вы можете представить себе использование узлов или отдельных деталей для других вспомогательных инструментов или специализированных одноцелевых станков. Передняя бабка за 70 долларов может быть использована для шлифовального станка для резцедержателя или какого-либо другого обрабатывающего приспособления, установленного на соединении более крупного токарного станка. Переднюю бабку и станину можно было установить вертикально и превратить в высокоточное сверло. Я видел токарный станок Taig, адаптированный с длинной станиной для использования в токарных станках для бассейнов, и два токарных станка, выровненных встык, их шпиндели синхронно приводятся в движение, для использования в качестве токарного станка для выдувания стекла. Я подумываю использовать переднюю бабку Taig с индексным колесом в качестве легкой индексной головки, не требующей снятия тисков. Обработайте алюминиевый блок, чтобы он выглядел как короткая часть станины токарного станка, зажмите его в тисках фрезерного станка и наденьте на переднюю бабку / указатель. Было бы просто переключаться между операциями индексирования и тисками.

Я подумываю использовать переднюю бабку Taig с индексным колесом в качестве легкой индексной головки, не требующей снятия тисков. Обработайте алюминиевый блок, чтобы он выглядел как короткая часть станины токарного станка, зажмите его в тисках фрезерного станка и наденьте на переднюю бабку / указатель. Было бы просто переключаться между операциями индексирования и тисками.

Хотя Taig не предлагает широкий ассортимент инструментов и аксессуаров, которые есть у Sherline, то, что они продают, имеет очень привлекательную цену, и похоже, что вы можете купить один (или несколько) каждого аксессуара, который они предлагают, по значительно меньшей цене, чем эквивалентные товары. от Шерлайн.Есть мнения, которые, казалось бы, указывают на то, что качество Sherline неизменно очень высокое, и это может потребовать более высокой цены. Все, что я могу сказать наверняка на данный момент, это то, что то, что я видел до сих пор из всех аксессуаров Taig, указывает на то, что они выглядят хорошо сделанными и полностью пригодны для использования по назначению.

Портативный, вес менее 50 фунтов, готов к работе

И достаточно мало, чтобы скользить под микроскопом

Базовый комплект и сборка

Я не буду тратить много времени на основы сборки токарного станка, так как это хорошо описано в других источниках.Большая часть того, что вы здесь увидите, будет представлять собой изображения и описания некоторых модификаций, а также информацию о некоторых проблемах и подводных камнях, с которыми я столкнулся на этом пути.

Как вы уже догадались из названия этого раздела, я купил базовый комплект K1019, а не заводскую версию. В то же время я купил узел задней бабки, трехкулачковый патрон, стальную пластину с Т-образным пазом, державку для инструмента и дополнительный шпиндель для использования в качестве измерителя диаметра, так как я буду обрабатывать шкивы самостоятельно.Эти товары были заказаны через Ника Картера, и последующие заказы также размещались через него. Он предлагает дополнительную скидку 10% на большинство товаров и очень помогает с вопросами перед покупкой.

Хорошее…

В целом качество товаров было лучше, чем ожидалось, и вы не можете не впечатляться тем, что вы получаете за такую цену. Станина токарного станка довольно массивна для своих размеров, и с функциональной точки зрения посадка и отделка основных компонентов оказались очень хорошими.Кроме того, для ручного токарного станка я лично предпочитаю рейку и шестерню Taig для движения каретки, а не ходовой винт, который использует Sherline. Если бы я хотел оснастить токарный станок для ЧПУ, это могло быть другое дело, но мне это не нужно. Добавление ходового винта к Taig было непростой задачей, но, в конце концов, он имеет преимущества обоих типов приводов; скорость кривошипа и точность ходового винта 0,050 дюйма / оборот.

Патроны и принадлежности. Хорошее качество и недорого. Купить много.

Аксессуары и инструменты намного лучше, чем я ожидал. Taig продает красивые маленькие 3- и 4-кулачковые самоцентрирующиеся патроны со сменными алюминиевыми вставками, а также 4-кулачковые независимые патроны со стальными кулачками. Вначале меня немного смутил громоздкий вид патронов со сменными кулачками, прежде чем я понял, насколько полезными могут быть обрабатываемые кулачки, когда вы пытаетесь выполнять точную работу. Стальные оправки хорошего качества с внутренней резьбой почти ничего не стоят – купите дюжину для работы на заказ.Стальная лицевая панель с тонкой обработкой и Т-образными пазами, которая стоит около 16 долларов, настолько хороша, что мне не нравится что-либо зажимать.

Вначале меня немного смутил громоздкий вид патронов со сменными кулачками, прежде чем я понял, насколько полезными могут быть обрабатываемые кулачки, когда вы пытаетесь выполнять точную работу. Стальные оправки хорошего качества с внутренней резьбой почти ничего не стоят – купите дюжину для работы на заказ.Стальная лицевая панель с тонкой обработкой и Т-образными пазами, которая стоит около 16 долларов, настолько хороша, что мне не нравится что-либо зажимать.

Плохой…

Двигатель беговой дорожки, аналогичный используемому здесь

Taig не выпадает из коробки готовым для изготовления чипсов, по крайней мере, не так легко, как Sherline. Вы должны смонтировать (или найти и смонтировать) двигатель, подключить его и, как правило, сделать несколько вещей, которые могут задержать реализацию реальных проектов, для которых вы предположительно купили токарный станок.Хотя рекомендуемый асинхронный двигатель с фиксированной частотой вращения для Taig, возможно, не так элегантен, как комбинация двигатель / контроллер, которую предлагает Sherline, он относительно недорог, даже если он куплен новым, и, скорее всего, его можно найти почти бесплатно.

Бесплатные беговые дорожки – хороший источник двигателей и контроллеров, но адаптация двигателя обычно требует способности проточки шкива, чтобы он соответствовал валу нестандартного размера. Суть в том, что нужно какое-то время потратить на сборку подходящего диска.В зависимости от того, как вы цените свое время, Taig может иметь или не иметь реального преимущества в стоимости, по крайней мере, для самого базового токарного станка.

На самом деле единственная плохая вещь, которую я должен сказать о Тайге, который я сохранил для следующей категории:

Уродливые…

С косметической точки зрения некоторые компоненты разочаровали. Не поймите меня неправильно – эти проблемы не влияют на производительность, но они влияют на красоту, если это важно для вас (и да, красота важна).Больше всего меня беспокоила отделка выдавливания каретки. Экструзионная конструкция действительно продумана, критические поверхности были обработаны и обработаны очень хорошо, но удаление заусенцев со всех кромок перед анодированием было, по-доброму, в лучшем случае грубым.

Моя каретка в полученном виде выглядела так, как будто она подверглась чрезмерной атаке с помощью угловой шлифовальной машины со сточенными углами и неровной шлифовкой краев. В каком-то смысле я ожидал этого, потому что видел доказательства того же на фотографиях Джона Бентли, и он никак не мог упустить такую деталь, если бы он мог что-то с этим поделать.Как ни странно, это тип детали, которая на больших токарных станках (наряду с большинством основных компонентов) обычно основана на литье в песчаные формы с иногда грубо обработанными вручную краями; это меня никогда не беспокоит. Я думаю, дело в том, что когда вы видите что-то, что выглядит так, будто оно было полностью изготовлено из пруткового материала или точных штамповок, шлифованные вручную края и углы действительно выглядят неуместно.

В конце концов, я сделал деревянное крепление для каретки и скосил края как можно лучше на фрезерном станке.Я не мог стереть самые глубокие вмятины, но результат меня намного больше удовлетворил.

Приспособление для зажима каретки в тисках фрезерного станка

Края каретки немного очищены

Вибрация, выбор двигателя, монтаж и натяжение ремня

Сведение к минимуму вибрации при любой скорости шпинделя имело первостепенное значение, и выбор двигателя и способ его установки могут иметь огромное значение. По причинам, которые я сейчас сомневаюсь, я в итоге использовал ремень шириной 3/16 дюйма вместо рекомендованного ремня 1/8 дюйма, и это тоже повлияет на вибрацию.

Некоторые, но не все источники вибрации могут быть очевидны:

- Вибрация двигателя – вы не можете добиться более низкой общей вибрации токарного станка, чем автономный двигатель. Большинство асинхронных двигателей и двигателей для беговых дорожек имеют низкий уровень вибрации, если они не загрязнены или не изношены.

- Балансировка и соосность шкивов – стандартные шкивы Taig очень точны, но вам также необходимо иметь хорошую посадку на валу двигателя.

Если вал двигателя немного занижен, установочные винты могут немного сместить шкив двигателя.И, конечно же, если вы в конечном итоге используете двигатель беговой дорожки, вам, скорее всего, придется расточить один из шкивов до размера вала беговой дорожки (надеюсь, с помощью другого токарного станка, который у вас уже есть). Делать это нужно очень осторожно.

Если вал двигателя немного занижен, установочные винты могут немного сместить шкив двигателя.И, конечно же, если вы в конечном итоге используете двигатель беговой дорожки, вам, скорее всего, придется расточить один из шкивов до размера вала беговой дорожки (надеюсь, с помощью другого токарного станка, который у вас уже есть). Делать это нужно очень осторожно. - Варианты ремня и канавки шкива – это оказалось моей самой большой проблемой, и поэтому рекомендуемый ремень 1/8 дюйма действительно может быть лучшим выбором, чем 3/16 дюйма.

При отслеживании источников вибрации я начал понимать неотъемлемое преимущество использования двигателя, который достаточно мал, чтобы его можно было установить непосредственно на переднюю бабку, как это делает Шерлайн (и Джон Бентли).Вариации между ремнем и шкивом приводят к тому, что двигатель пытается тянуть к передней бабке с циклической частотой. Например, представьте, что более толстая часть ремня движется в канавке шкива различной ширины. Добавьте к этому немного неидеальную концентричность шкива, и вы получите частоты вибрации, которые находятся во всем спектре. Установка двигателя и натяжителя ремня непосредственно на передней бабке обеспечивает жесткое расстояние между шкивами двигателя и шпинделя и позволяет легко заставить ремень поглощать эти вибрации путем растяжения.

Добавьте к этому немного неидеальную концентричность шкива, и вы получите частоты вибрации, которые находятся во всем спектре. Установка двигателя и натяжителя ремня непосредственно на передней бабке обеспечивает жесткое расстояние между шкивами двигателя и шпинделя и позволяет легко заставить ремень поглощать эти вибрации путем растяжения.

Черновая обработка шкива передней бабки

К сожалению, установка двигателя и токарного станка отдельно на доске создает легкую возможность выхода из-под контроля вибраций, вызываемых ремнями и шкивами. Жесткость основания и крепления двигателя важна, и имейте в виду, что в некоторых случаях использование упругого крепления для двигателя может фактически усилить общую вибрацию. Типичные базовые материалы, такие как фанера или ДСП, следует рассматривать как гибкие с точки зрения вибрации.Плиты из алюминия, твердой древесины или бетона могут помочь, но вам все равно нужно следить за гибкостью в точках крепления двигателя и токарного станка. К счастью, можно сделать скобу, которая также выполняет функцию натяжителя ремня и может помочь приблизиться к более идеальной ситуации.

К счастью, можно сделать скобу, которая также выполняет функцию натяжителя ремня и может помочь приблизиться к более идеальной ситуации.

Шкив передней бабки с конической втулкой

Из-за диапазона скоростей двигателя постоянного тока и решения использовать ремень 3/16 ″, я хотел сделать специальные шкивы для двигателя и шпинделя. И хотя я намеревался добиться плотной и горячей посадки для отверстия шкива шпинделя, поначалу это больше походило на плотную посадку.После нескольких пробных сборок он стал легко скользить – не то, что я хотел. Затягивание установочного винта шкива приводило к почти незаметному колебанию, но его было достаточно, чтобы вызвать небольшую вибрацию на некоторых скоростях. Вместо того, чтобы начинать заново и делать новый шкив, я подумал, что попробую его заново. Где-то в процессе я решил протолкнуть шкив конусом и сделать разрезную латунную втулку с подходящим конусом снаружи – вроде цанги.

Это оказалось стоящим восстановлением после ошибки. Для установки шкива латунная втулка надевается на шпиндель, и шкив надевается на втулку. Деревянный зажим используется для прижатия шкива к шпинделю и конической втулке, а установочный винт надежно затягивается. Это каждый раз самоцентрирует шкив, и снятие больше не является проблемой.

Для установки шкива латунная втулка надевается на шпиндель, и шкив надевается на втулку. Деревянный зажим используется для прижатия шкива к шпинделю и конической втулке, а установочный винт надежно затягивается. Это каждый раз самоцентрирует шкив, и снятие больше не является проблемой.

Внешний моторный привод можно разбить на модель, состоящую из трех ветвей треугольника:

- линия от базы двигателя до базы токарного станка,

- – линия от основания токарного станка до центра шпинделя, а Линия

- от вала двигателя к шпинделю токарного станка.

С геометрической точки зрения треугольники представляют собой жесткие конструкции при условии, 1) что все силы действуют только на вершины и 2) длина сторон треугольника не может изменяться (сжиматься или растягиваться). Первые две из этих опор в списке выше обычно довольно устойчивы к изменениям длины при чистом растяжении или сжатии. Тот, который не установлен – вал двигателя на ножку шпинделя токарного станка – может изменить длину в первую очередь из-за прогиба основной платы. Именно на этой стороне треугольника упомянутые выше вариации шкива / ремня могут вызывать вибрацию.

Именно на этой стороне треугольника упомянутые выше вариации шкива / ремня могут вызывать вибрацию.

Почти идеальное место для натяжителя ремня

К счастью, установка какого-либо жесткого элемента между двигателем и передней бабкой может значительно снизить вибрации, вызываемые шкивом / ремнем. Он также служит удобным местом для установки натяжителя ремня, чтобы этот ремень на 1/8 дюйма был натянут до средней ноты C или чего-то в этом роде.

Я долго искал, но не смог найти приемлемого высоковольтного двигателя постоянного тока, который подходил бы к передней бабке (если не считать покупки двигателя и системы управления Sherline, что на тот момент казалось неправильным).А поскольку я хотел непрерывно контролировать скорость, мотор беговой дорожки казался мне единственным реальным вариантом. Он казался огромным для токарного станка такого размера, но при некотором творческом подходе все получилось, и крутящий момент НЕ является проблемой.

Литой концевой фланец двигателя был повернут вниз, чтобы соответствовать диаметру корпуса двигателя, и большая часть крепления двигателя, которая обычно приваривается к корпусу двигателя, была сокращена до минимума, необходимого для создания шарнирного крепления. . Чтобы обеспечить точки крепления двигателя к основанию, в деревянное основание и на саму основу токарного станка была установлена алюминиевая пластина толщиной 5/16 дюйма.Алюминиевое кольцо было обработано так, чтобы оно подходило к фланцу подшипника двигателя, чтобы разместить точку крепления для одного конца узла натяжителя ремня с накаткой. Наконец, был обработан кронштейн, который поместился на небольшую часть Т-образного паза в задней части передней бабки и обеспечил близкую, но не идеальную точку крепления для верхнего конца натяжителя.

. Чтобы обеспечить точки крепления двигателя к основанию, в деревянное основание и на саму основу токарного станка была установлена алюминиевая пластина толщиной 5/16 дюйма.Алюминиевое кольцо было обработано так, чтобы оно подходило к фланцу подшипника двигателя, чтобы разместить точку крепления для одного конца узла натяжителя ремня с накаткой. Наконец, был обработан кронштейн, который поместился на небольшую часть Т-образного паза в задней части передней бабки и обеспечил близкую, но не идеальную точку крепления для верхнего конца натяжителя.

Устройство натяжения ремня – со стороны двигателя

Натяжитель ремня – конец передней бабки

Натяжитель ремня в контексте

Передняя бабка, конец натяжного устройства

The Base

Приоритет №1: токарный станок и привод в целом должны быть портативными и автономными.Вторым приоритетом №1 было то, что основание должно было быть сконструировано таким образом, чтобы минимизировать вибрацию. Эти два приоритета работали друг против друга; Чтобы свести к минимуму вибрацию, предпочтение было отдано массивному основанию, и какое-то время я рассматривал возможность создания литой бетонной плиты или конструкции из сварных труб, заполненных бетоном. В конце концов, я не мог понять, как все будет вписываться, а дерево было легче модифицировать на лету, чем любой другой материал.

Эти два приоритета работали друг против друга; Чтобы свести к минимуму вибрацию, предпочтение было отдано массивному основанию, и какое-то время я рассматривал возможность создания литой бетонной плиты или конструкции из сварных труб, заполненных бетоном. В конце концов, я не мог понять, как все будет вписываться, а дерево было легче модифицировать на лету, чем любой другой материал.

Мощный двигатель и контроллер беговой дорожки постоянного тока находятся под этой крышкой

Приоритетом № 2 было сделать двигатель и электронику позади токарного станка максимально защищенными и низкопрофильными.Станина токарного станка Taig, передняя бабка и каретка / поперечные суппорты загружены ласточкиным хвостом и Т-образными пазами, и я представил себе всевозможные полированные и анодированные инструменты и аксессуары, свисающие с моего нового швейцарского армейского токарного станка. Единственный способ, которым мог бы работать огромный двигатель беговой дорожки, заключался в том, чтобы токарный станок был поднят на более толстое основание (что также способствует увеличению рабочей высоты), а двигатель был наполовину погружен в основание. Вот чем я закончил, и мне нравится результат.

Вот чем я закончил, и мне нравится результат.

Еще несколько компонентов оказались частично или полностью погруженными в деревянную основу.Помимо двигателя, эти компоненты должны были уместиться:

- Контроллер переменной скорости MC-40 – это для двигателя беговой дорожки

- Моторный дроссель (необходим для подавления шума, потому что это моторный привод с частотой 60 Гц)

- Цепь трансформатора и выпрямителя 24 В перем. Тока для двигателя подачи и управления скоростью

- Выключатель / автоматический выключатель и фильтр EMI

- Реле и цепь для управления двигателем push-on / push-off и электронной остановки подачи

- Управление переменной скоростью с широтно-импульсной модуляцией для привода двигателя подачи

- 6 силовых резисторов, прикрученных к пластине двигателя

Электроника для двигателей шпинделя и подачи – вид сзади

По мере развития основания она становилась все светлее и светлее, и в итоге она выглядела как несколько больших вырезов, окруженных деревом. Вся электроника была смонтирована на алюминиевой пластине 1/4 дюйма, установленной заподлицо в нижней части основания и утопленной в выемку. Эта пластина также служит выступающим продолжением радиатора контроллера мотора. Полость двигателя в основании полностью открыта, чтобы обеспечить минимальную высоту профиля двигателя и небольшую циркуляцию воздуха. Перед тем, как окантовать основу кленом (из моего собственного дерева!), Основная часть была сделана из двух плит ДСП, склеенных до толщины 1 1/2 дюйма.К счастью, я не забыл проложить некоторые скрытые кабельные каналы перед тем, как склеивать платы вместе, поэтому мне не пришлось позже проложить маршрут к базе.

Вся электроника была смонтирована на алюминиевой пластине 1/4 дюйма, установленной заподлицо в нижней части основания и утопленной в выемку. Эта пластина также служит выступающим продолжением радиатора контроллера мотора. Полость двигателя в основании полностью открыта, чтобы обеспечить минимальную высоту профиля двигателя и небольшую циркуляцию воздуха. Перед тем, как окантовать основу кленом (из моего собственного дерева!), Основная часть была сделана из двух плит ДСП, склеенных до толщины 1 1/2 дюйма.К счастью, я не забыл проложить некоторые скрытые кабельные каналы перед тем, как склеивать платы вместе, поэтому мне не пришлось позже проложить маршрут к базе.

Электроника двигателя – вид спереди

После того, как все вырезы были фрезерованы и проверены на соответствие, края ДСП были покрыты 1-дюймовым кленом. Затем как верх, так и низ плиты были покрыты ламинатом высокого давления, а края и полости обработаны.

В последнюю минуту возникла необходимость в модификации базовой станции, когда я протестировал настоящий мини-двигатель Faulhaber, используемый для привода подачи. Регуляторы скорости, которые я купил на eBay, прошли лабораторные испытания практически со всеми моторами, которые у меня были, за исключением того, что они не могли достичь нулевой скорости с Faulhaber. Я определил, что двигатель работает с таким низким током, что контроллеру требуется дополнительная нагрузка параллельно для правильной работы. Один резистор сработал бы, но я использовал то, что у меня было, поэтому снова вышел маршрутизатор, чтобы освободить место.

Регуляторы скорости, которые я купил на eBay, прошли лабораторные испытания практически со всеми моторами, которые у меня были, за исключением того, что они не могли достичь нулевой скорости с Faulhaber. Я определил, что двигатель работает с таким низким током, что контроллеру требуется дополнительная нагрузка параллельно для правильной работы. Один резистор сработал бы, но я использовал то, что у меня было, поэтому снова вышел маршрутизатор, чтобы освободить место.

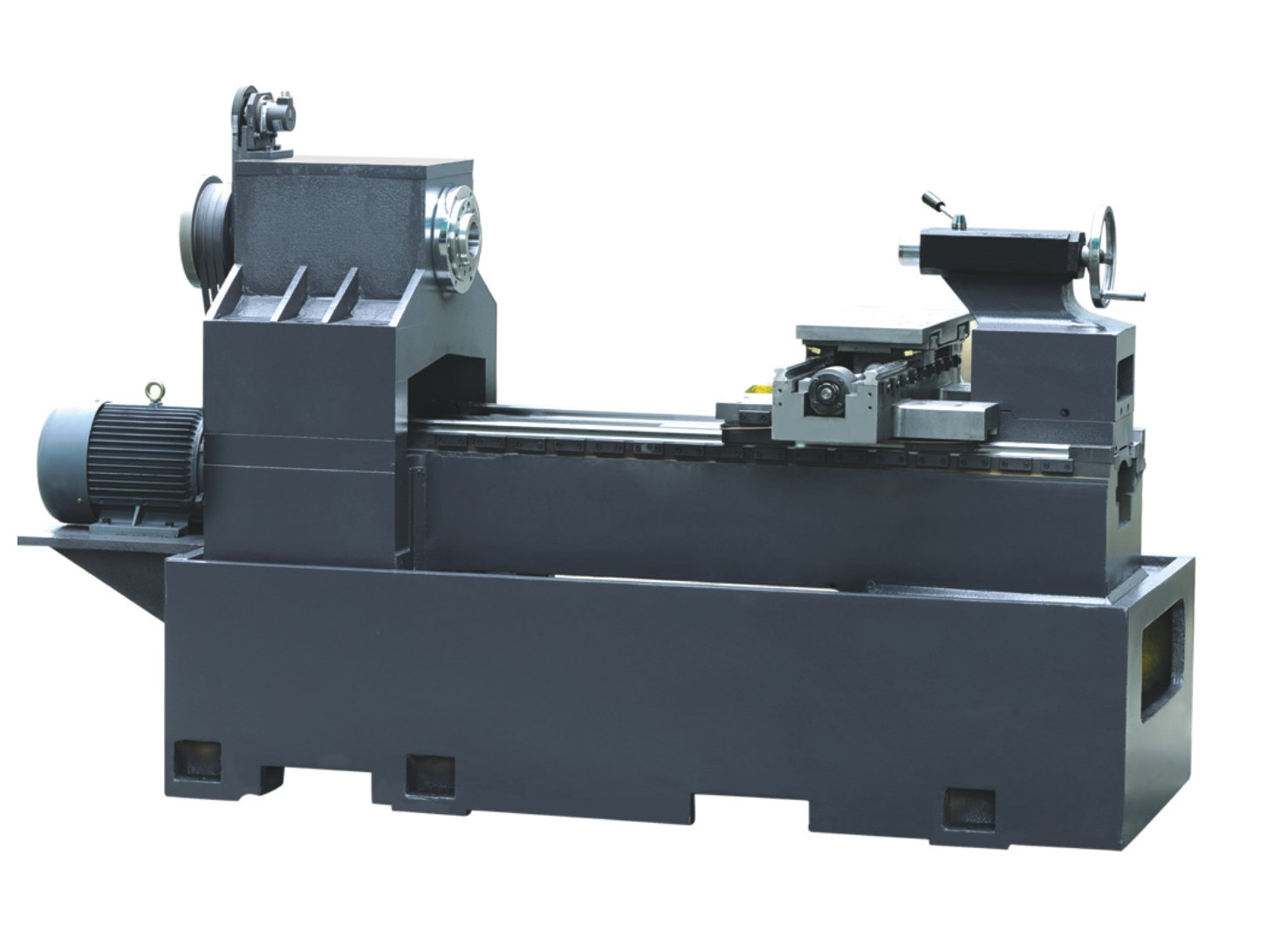

| Модель | Описание | LA 26 | LA 30 | LA 35 | LA 40 |

| Вместимость | Качели над кроватью | 660 мм (26 дюймов) | 770 мм (30 дюймов) | 890 мм (35 дюймов) | 1000 мм (39 дюймов) |

| Качели над крестовиной | 370 мм (14.5 “) | 480 мм (18,9 дюйма) | 600 мм (23,6 дюйма) | 700 мм (27,6 дюйма) | |

| Высота центра | 330 мм (13 дюймов) | 385 мм (15,1 дюйма) | 445 мм (17,5 дюйма) | 500 мм (19,7 дюйма) | |

| Расстояние между центрами | 1520 мм (60 дюймов), 2030 мм (80 дюймов), 3050 мм (120 дюймов), 4050 мм (159 дюймов), 5050 мм (199 дюймов), 6050 мм (238.  2 ”) 2 ”) | ||||

| Ширина кровати | 480 мм (18,9 дюйма) | ||||

| Шпиндель | Отверстие шпинделя Кончик шпинделя Диапазон скоростей | A2-11 (4 дюйма) | A2-11 (4 дюйма) | A2-11 (6 дюймов) | A2-15 (9 дюймов) только для LA35 / 40 |

| L2: 22 ~ 90 об / мин | L2: 22 ~ 90 об / мин | L2: 22 ~ 90 об / мин | L2: 12 ~ 51 об / мин | ||

| L1: 50 ~ 201 об / мин | L1: 50 ~ 201 об / мин | L1: 50 ~ 201 об / мин | L1: 25 ~ 128 об / мин | ||

| h3: 156 ~ 624 об / мин | h3: 156 ~ 624 об / мин | h3: 156 ~ 624 об / мин | h3: 99 ~ 276 об / мин | ||

| h2: 347 ~ 1200 об / мин | h2: 347 ~ 1200 об / мин | h2: 347 ~ 860 об / мин | h2: 137 ~ 700 об / мин | ||

| Центр шпинделя | MT5 | ||||

| Ширина слайда | 280 мм (11 дюймов) | ||||

| Тип башни | h5 или V8 гидравлический | ||||

| Размер инструмента | h5 или V8 25×25 | ||||

| Перемещение по оси X | 400 мм (15. 7 ”) 7 ”) | ||||

| Перемещение по оси Z | 1380 мм (54 дюйма), 1890 мм (74 дюйма), 2910 мм (115 дюймов), 3910 мм (154 дюйма), 4910 мм (193 дюйма) 5910 мм (154 дюйма) | ||||

| Ускоренное перемещение по оси X | 5 м / мин диам. 32 P5 | ||||

| Быстрое перемещение по оси Z | 10 м / мин диам. 50-П10, | ||||

| Задняя бабка | Пиноль диаметр | 105 мм (4.1 дюйм), опционально. Диаметр вращающейся иглы 155 мм (5,7 дюйма) | |||

| Гусиное путешествие | 200 мм (8 дюймов) | ||||

| Пиноль конус | MT6 | ||||

| Двигатель | Серводвигатель оси X | 1,5–4 млн FANUC α8i 1,6 кВт, 5–6 млн FANUC α12i 3,0 кВт | |||

| Серводвигатель оси Z | 1. 5M ~ 4M FANUC α12i 3,0 кВт, 5M ~ 6M FANUC α22i 4,0 кВт 5M ~ 4M FANUC α12i 3,0 кВт, 5M ~ 6M FANUC α22i 4,0 кВт | ||||

| Двигатель шпинделя | FANUC “α15i 15 / 18,5 квт, опция 18,5 / 22 квт, 22/26 квт | ||||

| Двигатель насоса смазки | 25 Вт | ||||

| Электродвигатель насоса охлаждающей жидкости | 0,455 кВт | ||||

| Электродвигатель гидронасоса | 1 кВт | ||||

| Станок Вес | Межосевое расстояние 1500 мм | 6250 кг | 6500 кг | 6950 кг | 7500 кг |

| Каждый лишний вес на 500 мм | 500 кг | ||||

Мини-проекты для токарного станка

Мини-проекты для токарного станка WM250

Это сборник мелких модификаций и дополнений, которые я сделал для токарного станка.У них нет особого оригинального мышления

на другом токарном станке или где-то в журнале. Я добавил пару рисунков, где это уместно, но в большинстве случаев эти небольшие фрагменты не требуют пояснений из фотографий. Могу порекомендовать доску / лоток для патронов, очень полезно.

Я добавил пару рисунков, где это уместно, но в большинстве случаев эти небольшие фрагменты не требуют пояснений из фотографий. Могу порекомендовать доску / лоток для патронов, очень полезно.

Прижимная пластина / лоток

1. Лоток как прижимная доска2. Поднос как место для …При замене патронов всегда полезно накрыть чем-нибудь станину токарного станка.Этот простой лоток имеет двоякое применение: в качестве зажимной доски (1) или в качестве лотка для ключей, деталей, правил или микрометров на (2) . Изготовлен из 9-миллиметрового МДФ размером примерно 200 на 150 мм с парой дополнительных полос того же МДФ, чтобы доска могла стоять на плоских частях кровати. Отделка из хвойных пород дерева и слой лака добавляют некоторой износостойкости, а резиновая подкладка ящика завершает работу.

3. нижняя сторона лотка 4. протектор пути Фотография (3) показывает нижнюю часть лотка, по масляным следам видно, где он сидит на кровати. Фото (4) не имеет ничего общего с лотком, а представляет собой крупный план протектора пути, который представляет собой всего лишь кусок пластикового материала DPC, зажатый между двумя кусочками алюминия. Я только что использовал пару болтов с шестигранной головкой, чтобы закрепить его во дворце, но вы можете сделать пару винтов с накатанной головкой. Болты / винты используют монтажные отверстия в седле для движущейся люнета и служат другой функции по предотвращению попадания стружки.

Фото (4) не имеет ничего общего с лотком, а представляет собой крупный план протектора пути, который представляет собой всего лишь кусок пластикового материала DPC, зажатый между двумя кусочками алюминия. Я только что использовал пару болтов с шестигранной головкой, чтобы закрепить его во дворце, но вы можете сделать пару винтов с накатанной головкой. Болты / винты используют монтажные отверстия в седле для движущейся люнета и служат другой функции по предотвращению попадания стружки.

Регулятор натяжения ремня

Если вы изменили ремни с высокого на низкое передаточное число, вы заметили, что установочный винт натяжения искусно замаскирован, будучи матово-черным среди всех окружающих матово-черных металлических конструкций и скрытым в тени за промежуточным шкивом.Он также направлен в сторону задней части токарного станка, поэтому вставлять туда шестигранный ключ может быть неудобно. Этот простой мод делает замену ремня немного быстрее.

1. Оригинальный винт натяжителя 2. рисунок – щелкните для увеличения

рисунок – щелкните для увеличенияФотография (1) показывает положение исходного регулировочного винта, даже когда вспышка камеры включена, его трудно увидеть. Я приложил чертеж (2) с размерами, которые я использовал, стоит проверить, подойдет ли он на ваш токарный станок перед изготовлением (щелкните изображение, чтобы увеличить его).

3. Готовый тезионер-винт4. Блок натяжителя и винтФотография (3) показывает готовый винт натяжителя. Это несложная токарная операция, а головку можно оставить гладкой или с накаткой. На фото (4) показан винт, установленный на регуляторе до того, как я накатал его, оригинальный винт можно увидеть на переднем плане.