Оборудование для гибки проволоки и прутков

Многократные волочильные станы непрерывного волочения ВЕРТИКАЛЬНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ОДНОКРАТНОГО ВОЛОЧЕНИЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КАЛИБРОВАННОЙ ПРОВОЛОКИ И ПРУТКОВ ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ ВЫПРЯМЛЕНИЕ И РЕЗКА ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ СНЯТИЯ ФАСКИ ГИБКА ПРОВОЛОКИ И ПРУТКОВ УСТРОЙСТВА АВТОМАТИЧЕСКОЙ ПОДАЧИ КАТАНКИ НАМОТОЧНЫЕ УСТРОЙСТВА для ПРОВОЛОКИ ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

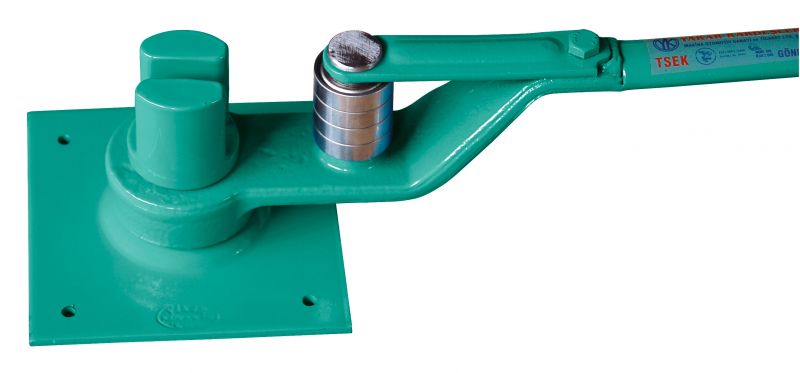

Оборудование для гибки проволоки включается в себя ручные, механические или электромеханические устройства, предназначенные для сгибания проволоки разного диаметра, изготовленной из широкого диапазона сплавов. В зависимости от диаметра, проволоку можно согнуть вручную или с помощью специально предназначенных для этого устройств.

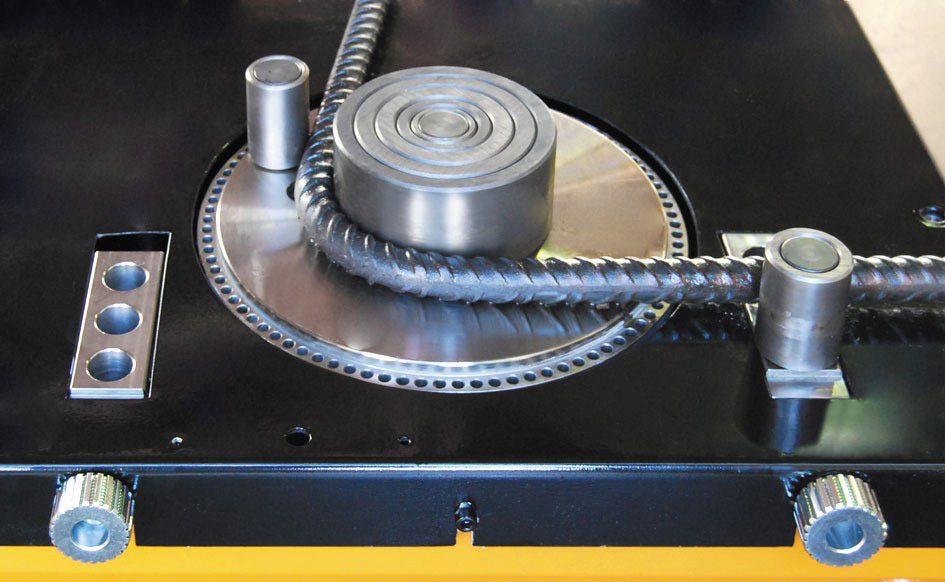

На крупных производствах используют автоматические станки для гибки проволоки и прутков. Это большие, сложные устройства, с помощью которых можно сгибать арматуру толщиной до 90 мм.

Главная часть самого простого станка – вращающийся диск, на котором установлены центральный и сгибающий “пальцы”. С помощью ЧПУ станка можно задать изгиб проволоки в трех измерениях, создавая объемную фигуру разной сложности.

Внешний вид станка с ЧПУ для гибки проволоки

Видео работы автоматического проволокогибочного станка с ЧПУ

Образцы изготавливаемых изделий

Особенности оборудования

Оборудование предназначено для гибки проволоки из бухты и прутков. Станок позволяет производить изгиб проволоки в трёх плоскостях и может изготовить практически любую деталь.

Автоматические станки для гибки проволоки серии RC-3A представляют собой полностью автоматические рабочие системы, производящие детали с высокой точностью, скоростью и повторяемостью, предназначенные для круглосуточной работы. Эти станки оснащены тремя сервоприводами, выполняющими подачу проволоки, поворот проволоки в пространстве и её гибку, обеспечивают высокую производительность при максимально высокой точности гибки ±0,05 ° и отсутствие шумов.

Для удобства управления, станки оснащены ручным пультом управления, позволяющим управлять станком на расстоянии или непосредственно вблизи необходимой части машины. Перед гибкой, на гибочном станке установлен выравниватель проволоки – проволока из бухты, попадая в этот механизм, выпрямляется и подается на гибку уже в ровном состоянии.

Станки этой серии также позволяют производить гибку проталкиванием – для изготовления спиралей, дуг и другие формы плавных кривых, а также больших радиусов от 6DR до ∞.

В комплект станка для гибки проволоки входит разматыватель проволоки. Он раскручивает проволоку из бухты для подачи ее в проволокогиб. На разматывателе проволоки установлен концевой датчик: при касании датчика проволокой, включается двигатель, разматывающий бухту на необходимое количество проволоки. Скорость разматывания, направление и сила натяжения проволоки регулируется.

Он раскручивает проволоку из бухты для подачи ее в проволокогиб. На разматывателе проволоки установлен концевой датчик: при касании датчика проволокой, включается двигатель, разматывающий бухту на необходимое количество проволоки. Скорость разматывания, направление и сила натяжения проволоки регулируется.

Характеристики ЧПУ

- Программа ЧПУ имеет простой и удобный интерфейс, выводимая информация отображается на 15-ти дюймовом цветном сенсорном экране.

- ЧПУ на базе промышленного компьютера со специализированным программным обеспечением под Windows на русском языке.

- Программы гибки проволоки сохраняются на жестком диске компьютера (на HDD 160GB можно хранить до 4 000 000 гибочных программ). Предусмотрена возможность записи программ гибки на USB-носитель.

- Позволяет создать неограниченное количество конфигураций с неограниченным числом шагов в программе.

- Сенсорный экран упрощающает управление станком.

- ЧПУ программа позволяет работать в нескольких режимах:

- ручной режим – отдельно работает каждый привод по нажатию кнопки;

- режим обучения – программа запоминает все действия оператора;

- полуавтоматический режим – пошаговое выполнение операций программы ЧПУ;

- автоматический режим – безостановочное выполнение операций программы ЧПУ.

- Контроль скоростей всех трёх приводов (скорости подачи, вращения и гибки).

- Встроенная самодиагностика с выводом ошибок на экран.

- Возможность восстановление системы с диска или USB.

- Возможность подключения к локальной сети.

Спецификация оборудования для гибки проволоки

| Модель станка проволокогиба | RC-3A-6 | RC-3A-8 | RC-3A-10 | RC-3A-13 | |

|---|---|---|---|---|---|

| Диаметр проволоки | мягкая сталь | Ø2.2 – 6 | Ø2.5 – 8 | Ø3 – 10 | Ø4 – 13 |

| сталь средней твердости | Ø2.2 – 4 | Ø2.5 – 5 | Ø3 – 7 | Ø4 – 10 | |

| Скорость работы по осям | ось подачи | 1700 мм/сек | |||

| ось вращения | 400 °/сек | ||||

| ось гибки | 800 °/сек | 750 °/сек | 650 °/сек | ||

| Точность по осям | ось подачи | ± 0. 05 мм/сек 05 мм/сек | |||

| ось вращения | ± 0.05 °/сек | ||||

| ось гибки | ± 0.05 °/сек | ||||

| Потребляемая мощность | 10 кВт | 13 кВт | 21 кВт | 24 кВт | |

| Длина | 2750 мм | 3500 мм | 3590 мм | ||

| Ширина | 1275 мм | 1465 мм | |||

| Высота | 1690 мм | 1930 мм | |||

| Рабочая высота | 1415 мм | ||||

| Масса станка | 1530 кг | 2200 кг | 2300 кг | 2400 кг | |

| Параметры размотчика проволоки | |||||

| Диаметр стола размотчика проволоки | 1450 мм | ||||

| Грузоподъёмность размотчика проволоки | 2000 кг | ||||

| Габаритные размеры размотчика проволоки | 1780 мм (Д) × 1690 мм (Ш) × 1550 мм (В) | ||||

| Потребляемая мощность | 2 кВт | ||||

| Источник питания размотчика | 3ф 220В | ||||

| Масса размотчика проволоки | 680 кг | ||||

Станок для изготовления пружин и гибки проволоки [чертежи прилагаются]

Данная машина предназначена не только для изготовления пружин, она также может сгибать проволоку 0,8/0,9/1 мм в любую 2D-форму.

Шаг 1. Посмотрите видео!

Я попытался записать всю сборку, чтобы помочь вам понять ее. Всегда лучше увидеть сборку в действии.

Примечание: данная статья является переводом.

Шаг 2: Необходимые детали и материалы

Детали для печати на 3D-принтере прилагаются.

- Сгибатель

- Головка инструмента

- Рама двигателя

- Механизм подачи

- Рама двигателя

- Нижняя рама

- Проводник

- Каретка промежуточной шестерни

- Прокладка промежуточной шестерни

- Проставка подающего механизма

- Гибочная пластина

- Выпрямительные ролики (2 шт.

)

)- Каркас (2x)

- Рама высшей передачи (2x)

- Ролики (14x)

- Держатель катушки

Винты и болты

- Шуруп для дерева 3×16 (16x)

- Болт с шестигранной головкой M3x10 (4 шт.)

- Болт с шестигранной головкой M3x12 (18x)

- Болт с шестигранной головкой M3x20 (6 шт.)

- Болт с шестигранной головкой M3x40 (4 шт.)

- Гайка M3 (10 шт.)

- Шайба М3 (14 шт.)

Электроника

- Arduino UNO

- Комплект ЧПУ для Arduino UNO

- Шаговый драйвер A4988 (2x)

- Шаговый двигатель NEMA17 / 17HS8401 (2x)

- Адаптер питания 12В 3А

- Джампер (6x)

Подшипники и прочее

- Подающая шестерня V-образной формы (диаметр 30 мм)

- Маленькая стальная пружина 4×6 мм

- Подшипник 3x10x4 мм

- Подшипник 6x15x5 мм

- 6 мм стальной стержень

- Небольшой стальной лист толщиной 2 мм для гибки листа (опционально)

- Деревянная доска для основы (минимальный размер – 450×100 мм)

Spring Making 3D files. rar

104Скачать

rar

104Скачать

Шаг 3: Печать пластиковых деталей

Загрузите файлы STL для пластиковых деталей и запустите их печатать на 3D принтере. Я всегда проектирую детали таким образом, чтобы исключить необходимость в использовании опор, поэтому постобработка была намного проще, а детали были чище.

Я печатал файлы с высотой слоя 0,15 мм, 3 периметрами и 40% заполнением с настройкой шаблона Gyroid. Неважно, используете ли вы PLA или PETG. Детали не нагреваются, поэтому PLA подойдет, расчетное время печати 2 дня.

Шаг 4: Как это работает?

Пока вы печатаете пластмассовые детали, давайте посмотрим, как работает станок для гибки проволоки и из каких компонентов он состоит (справа налево):

- Держатель катушки – он удерживает катушку с проволокой для обработки машиной.

- Выпрямляющие ролики – набор из 7 роликов, чтобы проволока была как можно более прямой.

- Механизм подачи – вы можете найти аналогичный механизм в своем 3D-принтере.

Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной.

Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной. - Сгибатель – вращая штифт на головке, он сгибает проволоку в запрограммированную форму.

Все это управляется одним Arduino UNO с платой с ЧПУ. Arduino принимает команды от компьютера и переводит их в движения шаговых двигателей. Как и любой другой станок с ЧПУ.

Шаг 5: Сгибатель

Для начала возьмите деревянную основу и прикрутите основание для двигателей гибочного и подающего устройства. Используйте шурупы 3×16. Важно установить обе рамки, потому что их положение должно быть точным относительно друг друга, как показано на изображении макета ниже.

Продолжите установку одного из шаговых двигателей в раму двигателя гибочного станка и закрепите его четырьмя винтами M3x10. Ориентация значения не имеет. Теперь прижмите головку гибочного станка к валу двигателя. Они подходят друг другу. Довольно просто, да?

Они подходят друг другу. Довольно просто, да?

Шаг 6: Механизм подачи

Давайте рассмотрим механизм подачи проволоки. Рама уже установлена, поэтому первый шаг в сборке механизма подачи – это построить каретку для промежуточной шестерни, которая будет прижимать проволоку к подающей шестерне. Вдавите пластиковую втулку внутри подшипника 6x15x4 мм, чтобы проделать отверстие под болт M3. Вставьте болт M3x20. Вдавите гайку M3 в каретку и прикрутите подшипник болтом. Убедитесь, что подшипник вращается свободно. Вдавите вторую гайку M3 в корпус двигателя (со стороны двигателя в левом нижнем углу) и прикрутите каретку через небольшой кронштейн с помощью болта M3x20. Не затягивайте болт слишком сильно, каретка должна двигаться свободно. Поднимите каретку и вставьте пружину в отверстие под ней.

Возьмите второй шаговый двигатель и поместите его в корпус двигателя. Пока не прикручивайте, еще нужна пластиковая деталь. Наденьте распорную втулку шестерни подающего механизма на вал двигателя и установите подающий механизм.

Подающий механизм, который я использую, взят от сварочного аппарата MIG. Шестерня имеет две бороздки сбоку. Один для провода 0,8 мм и один для провода 1 мм. Раньше я экспериментировал с шестернями с зубьями, используемыми в экструдерах 3D-принтеров. Но зубы оставляли видимые следы на проволоке.

Механизм подачи и гибочный станок соединены металлической пластиной толщиной 2 мм с небольшой канавкой на задней стороне, которая подает проволоку прямо в центр гибочной головки для идеального изгиба. Пластиковая пластина для гибки, напечатанная на 3D-принтере, отлично работает, но быстро изнашивается и требует частой замены. Так что используйте её, если не можете сделать идентичную деталь из металла.

Возьмите пластиковую деталь направляющей для проволоки и вдавите четыре гайки M3 в отверстия на ее задней стороне. Теперь прикрутите к ней изгибающуюся пластину болтами M3x20. Поместите направляющую для проволоки на переднюю часть рамы двигателя механизма подачи и закрепите ее на двигателе четырьмя болтами M3x12. Теперь отрегулируйте положение гибочной пластины. Он должен находиться точно в центре гибочной головки. Ослабьте четыре

болта на гибочной пластине и плотно установите гибочную пластину в центр гибочной головки. Снова затяните болты.

Теперь отрегулируйте положение гибочной пластины. Он должен находиться точно в центре гибочной головки. Ослабьте четыре

болта на гибочной пластине и плотно установите гибочную пластину в центр гибочной головки. Снова затяните болты.

Шаг 7: Выпрямляющие ролики

Проволока обычно поставляется в виде катушки. Чтобы согнуть проволоку, ее сначала нужно распрямить. Это правда. Выпрямитель состоит из 7 роликов (4 вверху и 3 внизу), которые можно прижимать друг к другу для обеспечения надлежащего натяжения проволоки. Это также предотвращает скручивание проволоки при сгибании.

Начнем со сборки роликов. Вставьте подшипник 3x10x4 мм в пластмассовый роликовый корпус. Вставьте болт M3x12 с одной стороны и шайбу M3 с другой стороны ролика. Шайба предотвратит трение колеса о раму. Прикрутите все ролики к станине и верхней раме. Вставьте верхнюю раму с 4 роликами в раму кровати. Имеется набор V-образных канавок для обеспечения надлежащего контакта. Вставьте две гайки M3 к нижней стороне базовой рамы и вставьте два болта M3x40 сверху вниз. Этот болт регулирует натяжение троса.

Этот болт регулирует натяжение троса.

Если вы хотите сэкономить на подшипниках для роликов. Напечатайте деталь Straightener_RollerNoBearing вместо Straightener_Roller. Но производительность будет намного хуже.

Чтобы добиться еще лучших результатов, используйте 2 выпрямителя подряд.

Шаг 8: Держатель катушки

Держатель катушки – это простой цилиндр, который удерживает проволоку и позволяет ей разматываться с катушки. Прикрепите его к концу машины с помощью четырех винтов 3×16.

Шаг 9: Подключение

Во-первых, проволока для гибки должна быть подана на станок. Я использую латунную проволоку 0,8 мм или 1 мм в виде катушки 5 м или 25 м.

Проволока проходит с катушки сначала через набор роликов для правки. Просто поместите проволоку в ролики. Затем она проходит через подающее устройство. Отрегулируйте положение подающего механизма так, чтобы нужная вам леска была вровень с поверхностью направляющей для проволоки. Нажмите рычаг на ведомой шестерне и протолкните проволоку через подающее устройство до гибочной пластины. Отпустите рычаг и дайте холостой шестерне прижаться к шестерне механизма подачи. Теперь вы можете рукой вращать шестерню подающего механизма, чтобы продвинуть проволоку к гибочной головке. Аккуратно отрегулируйте натяжение роликов, затягивая болты. Ролики не должны вращаться свободно, но проволока должна двигаться плавно. Размотайте часть проволоки, чтобы убедиться, что вы начинаете с хорошей и прямой проволоки.

Отпустите рычаг и дайте холостой шестерне прижаться к шестерне механизма подачи. Теперь вы можете рукой вращать шестерню подающего механизма, чтобы продвинуть проволоку к гибочной головке. Аккуратно отрегулируйте натяжение роликов, затягивая болты. Ролики не должны вращаться свободно, но проволока должна двигаться плавно. Размотайте часть проволоки, чтобы убедиться, что вы начинаете с хорошей и прямой проволоки.

Во-вторых, электроника контроллера также должна быть подключена к машине. Я использую классический Arduino UNO с CNC платой с двумя драйверами шаговых двигателей A4988. Двигатель подачи подключен к оси Z, а двигатель гибочной головки – к оси X. Драйверы настроены на максимально возможную точность – 3 перемычки под драйверами шаговых двигателей. Все должно питаться от источника питания 12В 3А.

Шаг 10: Исполнение кода

Все подключено? Хорошо. Наконец-то вы можете попробовать запустить станок. Я использую GRBL в сочетании с cncjs. Он разработан для запуска фрезерного станка, но отлично подходит для любого типа ЧПУ. GRBL – это прошивка, которую нужно прошить в Arduino UNO. Установите GRBL на Arduino и cncjs на свой компьютер.

GRBL – это прошивка, которую нужно прошить в Arduino UNO. Установите GRBL на Arduino и cncjs на свой компьютер.

Когда все готово, вы можете подключиться к станку и начать пробовать перемещать головку и проволоку вручную, нажимая кнопки Z+/- или X+/-.

Калибровка

; 1 degree = X0.1 $100=40 $101=400 ; 10 mm = Z10 $102=34 $110=1600 $111=600 $112=1000 $120=500 $121=350 $122=350</p>

Вышеупомянутые команды определяют калибровку. Проще говоря, это набор значений, определяющих, как преобразовать число, указанное в коде, в движение двигателя. Например, если вы настроили перемещение оси Z на 30, это фактически означает, что 30 мм проволоки будет проталкиваться через механизм подачи.

Установка нулевого положения головки гибочной машины

Движение гибочной головки определяется известным фиксированным положением гибочной головки. В моем случае это положение, когда изгибающий штифт на голове обращен влево. см. картинку ниже. Разумно отметить это нулевое положение на голове, чтобы иметь возможность вернуть голову в то же положение. Нет такой необходимости в определении нулевого положения для механизма подачи, потому что он всегда перемещается относительно текущего положения.

Нет такой необходимости в определении нулевого положения для механизма подачи, потому что он всегда перемещается относительно текущего положения.

GCode

G91 G1 Z1 G90 G1 X2 G1 X-6

Это пример программы гибки. Это последовательность инструкций по перемещению двигателей.

G91 - использовать относительные координаты (требуется перед перемещением по оси Z) G1 Z1 - подача 1 мм проволоки G90 - использовать абсолютные координаты (требуется перед любыми перемещениями по оси X) G1 X2 - поверните гибочную головку в положение 2 (в этом номере нет единиц измерения) G1 X-6 - поверните гибочную головку в положение -6

Если вы повторите вышеуказанные шаги 100 раз, вы получите код изгиба пружины. Вы можете найти больше исходных файлов для начала ниже.

Вы можете найти больше исходных файлов для начала ниже.

hex-outer.gcode 59Скачать

hex-inner.gcode 48Скачать

spring.gcode 53Скачать

Шаг 11: Вот и все!

Хотя нет, это не так. У этой машины есть несколько ограничений или, скорее, упрощений, чтобы любой мог ее легко построить. Она предназначена для гибки только в одном направлении, потому что гибочная головка не может пропустить проволоку в другую сторону. Она может создавать только 2D-формы.

Станки для гибки проволоки с ЧПУ

ВЫБЕРИТЕ ПРОВОЛОГИБОЧНЫЙ СТАНОК

Сделайте свой выбор

Электрические проволочно-гибочные станки BLM GROUP включают в себя одно- или двухголовые системы для обработки проволоки, полос, стержней и бронированных резисторов любой формы и размера.

E-FLEX

Одноголовочный проволочно-гибочный станок идеально подходит для изготовления сложных трехмерных фигур.

Одноголовочный

До Ø 0,39″ (10 мм )

От катушки

Откройте для себя Э-ФЛЕКС

Dh50

Двухголовый станок для гибки проволоки идеально подходит для симметричных деталей средней длины, стержней и бронированных резисторов.

Двойная головка

До Ø 0,39 дюйма (10 мм)

Из рулона или прутка

Откройте для себя 50 дирхамов

Вы еще не решили, какой продукт вам подходит?

Мы поможем вам выбрать.

Проволочно-гибочный станок: много возможностей для вашей работы

Одинарная или двойная гибочная головка, оснащенная револьверной головкой с двойным держателем инструмента для нескольких возможностей гибки одной и той же детали.

Загрузка из рулона или прутка для обработки проволоки , прутков, плоских труб или бронированных нагревательных элементов .

Мощное, простое и интуитивно понятное программирование с помощью VGP3D .

Больше технологий. Больше свободы.

Использование револьверной головки для двойного изгиба.

Полностью электрическая технология: простая, точная, эффективная.

Быстрая смена продукции

Быстрая смена продукции благодаря автоматической настройке и отсутствию ручных настроек.

Надежность и качество

Сохраняйте точность и качество изготовления неизменными с течением времени. Благодаря полностью электрической технологии у вас меньше обслуживания, максимальная надежность и чистая и бесшумная система.

Минимальное потребление энергии

Обеспечьте еще большую производительность с экономией энергии до 70% по сравнению с традиционными технологиями.

Неограниченное количество приложений

Быстро адаптируемый к изменениям производства и способный предложить реальные преимущества с точки зрения технологичности, производительности и качества, проволочно-гибочный станок BLM GROUP отвечает требованиям самых разных областей применения.

Блог

Хотите узнать больше о современной технологии гибки проволоки?

В нашем блоге вы найдете информацию, идеи, ответы и изобретательские приложения.

Ознакомьтесь со статьями, посвященными этой технологии.

04.12.2022

Тема: гибка проволоки

Bejot: технологический скачок в производстве офисной мебели

Мелкие партии, производительность и автоматизация Bejot – это польское семейное предприятие, специализирующееся на производстве офисных стульев.

04.19.2021

Тема: гибка проволоки

Техника и технология гибки ТЭНов

ТЭНы ТЭНы – это детали, преобразующие электрическую энергию в тепловую для нагрева жидкостей или газов.

Будьте в курсе

последних новостей.

Подписывайтесь на нашу новостную рассылку

автоматические проволочно-гибочные станки с ЧПУ Numalliance

Наши станки специально разработаны для гибки проволоки и плоского проката

Нужна помощь?

Весь наш опыт представлен в полном ассортименте машин, который отвечает потребностям наших клиентов. Если вы хотите узнать больше о наших решениях, свяжитесь с одним из наших экспертов, чтобы мы могли помочь вам найти именно то, что вы ищете.

ROBOMAC

E-MOTION

- от .08 до .375 ″ / 2 до 10 мм

- проволоки и плоского стока

- Полная электрическая машина

Robomac TF

- 7. 625 ″ / 2-16 мм

- проволоки и плоского стока

- Комплексный и прочный

Robomac TFE

- от 0,08 до .

625 ″ / 4-19.

625 ″ / 4-19. - .

Robomac

2 heads

- From .065 to .47″ / 1,8 to 12 mm

- Wire

- Speed and high quality for long symmetric parts

Robomac

4 heads

- From

- Проволока

- Одновременное изготовление двух деталей

Numabend T815

- Трубка от 0,16 до 0,14″ и от 90 до 4 мм

- Интегрируется в автоматизированную производственную ячейку

- От 0,12 до 0,625″ / от 3 до 16 мм

- Проволока и трубка

- Два одновременных изгиба

Шина FPX

- / 9,1″ 9,3″ до ,12 От .35×3,12 до 25×8 мм

- Плоская заготовка

- Специально разработана для производства сборных шин

- От .35x.12″ до .47x.16″ / от 9×3 до 12×4 мм

- Плоская заготовка 47 Эксплуатация использование прессов с ЧПУ для резки, маркировки и вырубки

- от .

03 до .25 ″ / 0,8 до 6 мм

03 до .25 ″ / 0,8 до 6 мм - изгибающий рычаг с неограниченным вращением

F46 / F47S

- от .04 до .28 ″ / 1-7 MM

- от. производство

- От 0,08 до 0,16″ / от 2 до 4 мм

- Проволока

- Специально для рычагов датчика уровня топлива

- От 0,12 до 0,47 дюйма / от 3 до 12 мм

- Проволока

- Ручная загрузка по одной длине

- от 0,12 до .47 ″ / 3 до 12 мм

- Провод

- Производство сварных рамок до 31 × 31 ″ / 800 x 800 мм

Numastrip

- Flat-Stock от COIL

- Толщина до 0,20″ / 5 мм

- Два одновременных изгиба

- . до 2″ / 50 мм

Многосуставные станки с ЧПУ

Решения наших многосуставных станков обеспечивают повышенную скорость и повторяемость , при этом позволяя быстрая смена инструмента , чистая производственная среда , интеграция вторичных операций и несколько загрузочных мощностей.

)

) Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной.

Набор шестерен, которые вытягивают проволоку с катушки через ролики и проталкивают ее к гибочной головке. Подающий механизм должен иметь достаточное сопротивление проволоке, чтобы он не соскользнул, что сделало бы машину неточной. 625 ″ / 4-19.

625 ″ / 4-19. 03 до .25 ″ / 0,8 до 6 мм

03 до .25 ″ / 0,8 до 6 мм