Производство и применение профилированного бруса

Брус профилированный представляет собой современный строительный материал, завоевавший немалую популярность не только в России, но и за рубежом. Данный материал является высокотехнологичным, его получают путем своеобразной обработки древесины. Стоит отметить, что используются при заготовке профилированного бруса преимущественно хвойные породы.

Самыми распространенными источниками сырья для современного высокотехнологичного материала выступают: кедр, ель, лиственница и сосна. Тщательно обработанный брус имеет стандартную форму: плоская или полуовальная уличная сторона и ровная строганная – внутренняя. По бокам изделия расположены тщательно подогнанные элементы крепления, представляющие собой систему из шипов и пазов. Такая уникальная форма древесных заготовок позволяет быстро и эффективно организовать процесс строительства, а также придает возведенной постройке весьма привлекательный эстетический вид. Причем, строение получается аккуратным и красивым как внешне, так и внутри.

Техология и оборудование для профилирования бруса

Профилирование бруса – ответственный и достаточно сложный процесс, от которого зависит качество получаемого строительного материала. Стоит заметить, что зависимо от предназначения, брус изготавливается с разными сечениями. Существует два современных, высокотехнологичных способа производства данного материала. Первый способ – фрезерование, второй – строгание.

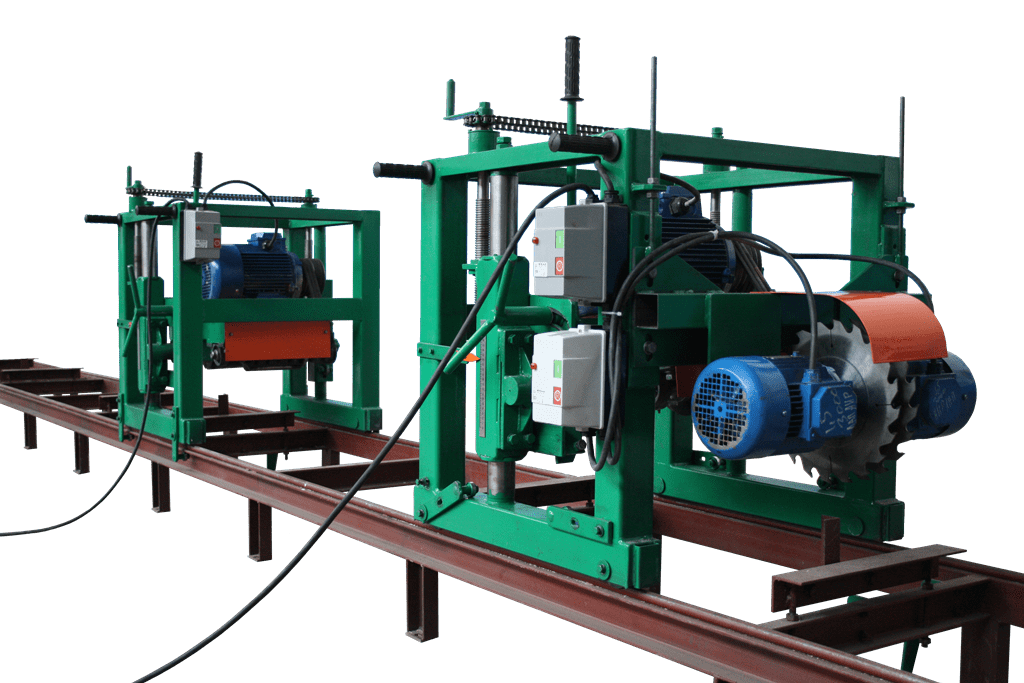

Если применяется метод строгания, то в начале древесину подвергают распилу – для этого применяется специальная пилорамная установка, которая может быть дисковой, рамной или ленточной. Далее заготовки попадают на лафет, где, в свою очередь, также осуществляется роспуск, но уже с учетом необходимых размеров. После процесса роспуска к заготовке и применяют метод строгания. Благодаря этому методу материал получает заданные параметры относительно формы. При этом обрабатываются все четыре стороны, что и является сутью профилирования.

Станок для профилирования бруса представляет собой пилорамное устройство или фрезеровальное оборудование. Чтобы понять принцип его действия, необходимо рассмотреть один из самых популярных типов станка. Если фрезерный станок универсален, то на нем осуществляется полный цикл обработки профилированного бруса. Если используется не один станок, а целый ряд оборудования, то процесс производства несколько усложняется. Дело в том, что ряд станков должен удобным образом совмещаться, что по многим причинам не всегда возможно.

Начинается все с распила поступающих на переработку бревен преимущественно хвойных пород. Высококачественное оборудование способно строгать лафет со всех четырех сторон. При этом неважно, какое необходимо сечение и какой длины брус применяется. Также современные модели станков способны к обработке древесины любой влажности: естественной или сухой. Дополнительным преимуществом хорошего станка для профилированного бруса является возможность обработки заготовок, полученных методом сращивания по ширине или длине.

Преимущества натурального строительного материала

Сухой профилированный брус обладает массой преимуществ по сравнению с не подсушенным древесным материалом. Он отличается высокими показателями теплоизоляции и весьма устойчив к такому нежелательному процессу, как растрескивание. К тому же, данный строительный материал способен выдержать широкий диапазон температурных перепадов. Профилированный брус сухой – один из самых экологичных материалов, получаемых в процессе деревообработки. Благодаря таким качествам в доме из профилированного бруса всегда поддерживается оптимальный для человека, полезный микроклимат. Особенностью сухого материала является отличный показатель усадки. Такой брус максимально эффективен экономически, так как обладает показателем усадки менее 3%.

Сушка профилированного бруса – одна из стадий получения экономически выгодного, экологичного современного строительного материала. Когда высыхании е древесины происходит естественным путем, лицевая сторона материала может покрыться трещинами. Причем, эти трещины могут быть различных размеров: от незначительных до достаточно глубоких. Потому при производстве профилированного бруса часто применяется технология камерного сушения.

Причем, эти трещины могут быть различных размеров: от незначительных до достаточно глубоких. Потому при производстве профилированного бруса часто применяется технология камерного сушения.

Одним из секретов данной технологии является осуществление специальных прорезей. Такие прорези снимают излишнее напряжение, возникающее в процессе сушки. Сам процесс представляет собой помещение заготовок в сушильную камеру под воздействием гнета. Время высыхания составляет две недели. После двухнедельного процесса сушки будущий профилированный брус практически не имеет трещин, чем существенно отличается от материала, высушенного естественным путем. Если же все-таки трещины и есть, то их ширина не будет превышать 2 мм, а общая подверженность растрескивания материала составит не более 15%.

Дома из профилированного бруса – отличное решение для застройки загородного участка. Современный материал позволяет значительно сократить сроки постройки дома. Кроме того, изящное деревянное строение способно поднять настроение, привнести в душу покой, помочь расслабиться и отдохнуть после суеты города. Главные преимущества дома, сделанного из профилированного бруса – это, несомненно, весьма привлекательный, уютный внешний вид и экологическая чистота постройки.

Кроме того, изящное деревянное строение способно поднять настроение, привнести в душу покой, помочь расслабиться и отдохнуть после суеты города. Главные преимущества дома, сделанного из профилированного бруса – это, несомненно, весьма привлекательный, уютный внешний вид и экологическая чистота постройки.

Высокотехнологичный брус легко собирается, потому выбрав именно этот строительный материал, можно в кратчайшие сроки возвести строение необходимой формы и размера. Форма учитывает исключение возможности проникновения воды, потому постройка не требует никаких дополнительных обработок для защиты от влаги. Еще одним преимуществом домов из профилированного бруса является их малый вес. Благодаря относительной легкости, постройка из экологически чистого материала не требует основательного фундамента, что еще раз сказывается на экономической стороне процесса возведения дома.

Производитель профилированного бруса в Кирове. Наше производство

Skip to content

На нашем производстве используются высокоточные станки:Станок чашкорезный ВКР18Н1 для фрезерования углового соединения в строительном брусе

youtube.com/embed/00kdY08PCOM?feature=oembed” frameborder=”0″ allowfullscreen=””>Профилирование бруса происходит на высокоточном пятишпиндельном станке С-25 5А

Типы профилей: размеры 145*145 мм, 145*195 мм

Этапы производства профилированного брусаОтбраковка сырья перед профилированием

Гарантией качества дома или бани является использование качественного сырья. Перед тем, как подать заготовку на профилирующий станок, станочник осматривает брус на предмет правильной геометрии и на наличие возможных дефектов.

Профилирование бруса.

Осуществляется строгание бруса на четырехстороннем пятишпиндельном станке, при этом за один проход брус калибруется и на нем формируется профиль для дальнейшей обработки.

Отбраковка после профилирования.

В процессе строжки бруса с 4-х сторон заготовки снимается слой древесины, в результате чего становятся видны возможные внутренние дефекты сырья.

Очень важно провести дополнительный контроль качества материала на этой стадии, чтобы не пропустить брус с пороками древесины на следующие этапы производства.

Очень важно провести дополнительный контроль качества материала на этой стадии, чтобы не пропустить брус с пороками древесины на следующие этапы производства.Дошлифовка.

Оператор шлифовального участка также следит за качеством выходящего продукта. При обнаружении участков, где профилированный брус не прострогался , оператор берет ручную шлифмашинку и доводит поверхность бруса до идеального состояния. В итоге получается идеально гладкая поверхность.

Антисептирование.

На нашем производстве используется Установка для антисептирования проходного типа. Принцип действия: изделие поступательно перемещается по роликам через основную рабочую камеру. Через форсунки наносится защитный состав, находящийся в баке. В процессе обработки изделия пропитываются со всех сторон равномерно.

Торцовка.

Далее брус попадает на разметочный рольганг. Происходит первое торцевание погонажа. Также при необходимости на этом участке происходит вырезка дефектов, если таковые имеются.

Изготовление пазов под обсадочную коробку.

На данном этапе на брусе нарезаются пазы для обсадных коробок и дверных проемов. Это делается с помощью фрезы на чашкорезном станке. Важно произвести зарез пазов строго по центру торца и не пропустить и не перепутать необходимую деталь по проекту. В итоге мы получаем готовый внутренний торец для монтажа окон и дверей.

Фрезерования углового соединения.

Далее идет этап фрезерования углового соединения. Преимущество заводского исполнения чаш в том, что готовые детали домокомплекта обладают высокой точностью и идеальной геометрией чаш благодаря жесткой фиксации заготовки в станке и точной настройке фрез, так же благодаря этому на производстве нарезается так называемый непродуваемый замок (это достигается благодаря смещению фрез). В результате мы получаем «тёплый угол», название которого говорит само за себя.

Изготовление отверстий под нагеля шпильки и скрытую проводку.

Следующий этап производства- это сверление.

Изготовление отверстий на станке под нагель или шпильку значительно упрощает процесс сборки профилированного бруса.

Повторное торцевание.

Это ответственный этап, на котором деталь будущего дома приобретает необходимую длину. Точность достигается благодаря современному оборудованию и лазерному указателю пропила.

Маркировка.

Каждая деталь подписывается согласно проекту. Важно не пропускать и не перепутать маркировку детали, чтобы впоследствии не возникло проблем с монтажом домокомплекта.

Упаковка бруса.

После маркировки брус укладывается в пачки по 3-4 куба. При укладке в пачки каждая деталь проверятся согласно спецификации по длине и угловому соединению, после чего профилированный брус упаковывается в пленку.

Машина для окрашивания спичечных досок и деревянного бруса

Машина Paoloni для пропитки клееной древесины и массивных досок Модель Perlina была создана в 2004 году как первая строительная машина для автоматической пропитки еловых спичечных досок и небольших деревянных балок и кронштейнов.

Эволюция Perlina достигает своего третьего поколения с этой машиной, которая обобщает лучший опыт, полученный на небольших машинах для обработки древесины, для нанесения пропиточных средств, фунгицидов и отделочных герметиков на водной основе или на основе растворителей.

Perlina также может очень хорошо работать в качестве машины для нанесения масляного покрытия на наружную древесину, такую как настил из экзотических эссенций.

Почему Perlina лучше, чем большой туннель для пропитки

Много плюсов в том, чтобы предложить нашим клиентам купить машину Perlina: скорость очистки и смены цвета машины (сегодня полностью тефлоновое покрытие с антипригарной системой, которая продлевает срок службы срок службы и облегчает его очистку), скорость установки и изменения размера окрашиваемого деревянного элемента, простота использования и регулировки делают эту машину оптимальным решением для пропитки, смазки или вощения небольших деревянных элементов, таких как кронштейны и спичечные доски размером до 8х20 см.

Это машина, которой многие из наших клиентов владеют в течение 15 лет (некоторые даже купили 2 или 3 единицы за эти годы), а также, когда необходимость увеличения производства требует покупки более крупных туннелей для пропитки производства Paoloni, они никогда не отказаться от использования этой яркой и компактной машины в качестве резервного средства.

Дополнительная версия 2022: машина для окрашивания древесины Perlina с двойной регулировкой давления отделочных щеток

Две направляющие по 1700 мм для поддержки длинных и тяжелых профилей (входят в стоимость станка)

Два рольганга 1700 мм входят в стоимость станка и позволяют легко поддерживать и перемещать деревянные профили с длиной и весом, с которыми трудно справиться, благодаря чему корпус станка не перегружается их весом и габаритными размерами. меньше раздражают при вставке профилей и операции извлечения. Каждый рольганг имеет нейлоновые ролики с антипригарным покрытием по всей длине, боковые регулируемые перегородки в зависимости от толщины профиля. Шасси конвейеров, которые мы поставляем с машиной Perlina, включенной в чистую цену машины, полностью защищены оцинкованной обработкой.

меньше раздражают при вставке профилей и операции извлечения. Каждый рольганг имеет нейлоновые ролики с антипригарным покрытием по всей длине, боковые регулируемые перегородки в зависимости от толщины профиля. Шасси конвейеров, которые мы поставляем с машиной Perlina, включенной в чистую цену машины, полностью защищены оцинкованной обработкой.Дополнительный безвоздушный мембранный насос

PAOLONI снабжает свои машины электрическими насосами с защитой от дефлаграции и турбинным смесителем пигмента, чтобы избежать взвеси красителя. По запросу могут быть установлены диафрагменные насосы: этот дополнительный насос предотвращает нагрев продукта в случае, если повышение его температуры может привести к изменению его вязкости (как в случае масел и восков или растворителей красителей).Видео

Станок для строгания древесины – Станок для профилирования древесины VH-MB2063 Двусторонний строгальный станок

Модель: VH-MB2063

Условия цены: FOB, CIF

Минимальный заказ: одна штука

Условия оплаты: T/T, другие

VH-MB2063

| СПЕЦИФИКАЦИЯ И МОДЕЛЬ | MB2063 | 635 |

| Макс. рабочая толщина (мм) | 200 |

| Мин. рабочая толщина (мм) | 15 |

| Мин. working length (mm) | 320 |

| Cutter knife | 4 |

| Flat knife spec | 635*30*6 |

| Spindle rotation rate | 5000 |

| Feeding speed | 5 ~20 |

| Диаметр шпинделя | Φ 110 |

| Мощность верхнего шпинделя | 11 |

| Мощность нижнего шпинделя3 | 0050 7.5 |

| Feeding motor power | 2.2 |

| Elevating motor power | 0.37 |

| Total power | 21.07 |

| Dimension | 2700*1268*1680 |

Сравнить модели двустороннего планировщика

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И МОДЕЛЬ | MB2063 | MB2044DDDD0053| MB2040 | MB2032 | |

Макс. рабочая ширина (мм) рабочая ширина (мм) | 635 | 450 | 405 | 320 |

| Макс. рабочая толщина (мм) | 200 | 150 | 170 | 120 |

| Мин. рабочая толщина (мм) | 15 | 15 | 15 | 15 |

| Мин. рабочая длина (мм) | 320 | 320 | 320 | 320 |

| Cutter knife | 4 | 4 | 4 | 4 |

| Flat knife spec | 635*30*6 | 450*30*6 | 405 *30*6 | 320*30*6 |

| Spindle rotation rate | 5000 | 4500 | 5000 | 5000 |

| Feeding speed | 5~20 | 5~16 | 5~ 16 | 5~16 |

| Spindle dia | Φ 110 | Φ 110 | Φ 110 | Φ 110 |

| Top spindle power | 11 | 7. 5 5 | 7.5 | 5.5 |

| Bottom spindle power | 7,5 | 5,5 | 5,5 | 4 |

| Питательный двигатель | 2,2 | 2,2 | 1,5 | 1,5 |

| Электроэнергии мотор | 1,5 | |||

| .0053 | 0.37 | 0.37 | 0.37 | 0.37 |

| Total power | 21.07 | 15.57 | 14.87 | 11.37 |

| Dimension | 2700*1268*1680 | 2280*1260*1680 | 2220*950*1650 | 1880*780*1650 |

VH- MB2063

Рабочая ширина 635mm (25 “)

Quick Coldnes0002 Прилагаемый числовой контроллер

Дополнительная спиральная режущая головка

Подъемная колонна с централизованной системой смазки

Преобразователь частоты подачи с частотным двигателем

Централизованная система смазки смазка.

Преобразователь частоты подачи

Цифровой дисплей, простота в эксплуатации, энергосбережение, снижение износа механической трансмиссии.

Толщина Quick set

Простая установка толщины бруса, расположенная на микропереключателе, можно выполнять простые настройки толщины.

Магнитный индукционный переключатель ворот

Толщина магнитных датчиков ворот дисплея, точность намного выше, чем у обычного датчика приближения.

Задний блок управления

Аварийный останов машины или ненормальная реакция только на остановку подачи и пуск.

Подающее устройство с муфтой, которая предотвращает перегрузку и обеспечивает безопасную работу.

Автоматическое устройство смазки обеспечивает постоянную смазку машины во время работы.

Детектор тревоги: При перегрузке или зачистке подающей цепи аварийный выключатель подает сигнал тревоги.

Очень важно провести дополнительный контроль качества материала на этой стадии, чтобы не пропустить брус с пороками древесины на следующие этапы производства.

Очень важно провести дополнительный контроль качества материала на этой стадии, чтобы не пропустить брус с пороками древесины на следующие этапы производства.

583 90. рабочая ширина (мм)

583 90. рабочая ширина (мм)