Станки для шлакоблоков – отзывы вопросы и ответы

Отзывы > шлакоблок

Самые популярные станки для шлакоблоков:

Наиболее частые вопросы при покупке шлакоблочных станков:

1. Какой станок выбрать для себя и для бизнеса? Чтобы блоки получались красивые, ровные и крепкие?

– любой, в зависимости от Ваших потребностей:

МЗ10 – ручной станок, можно делать 200-300 шлакоблоков в день

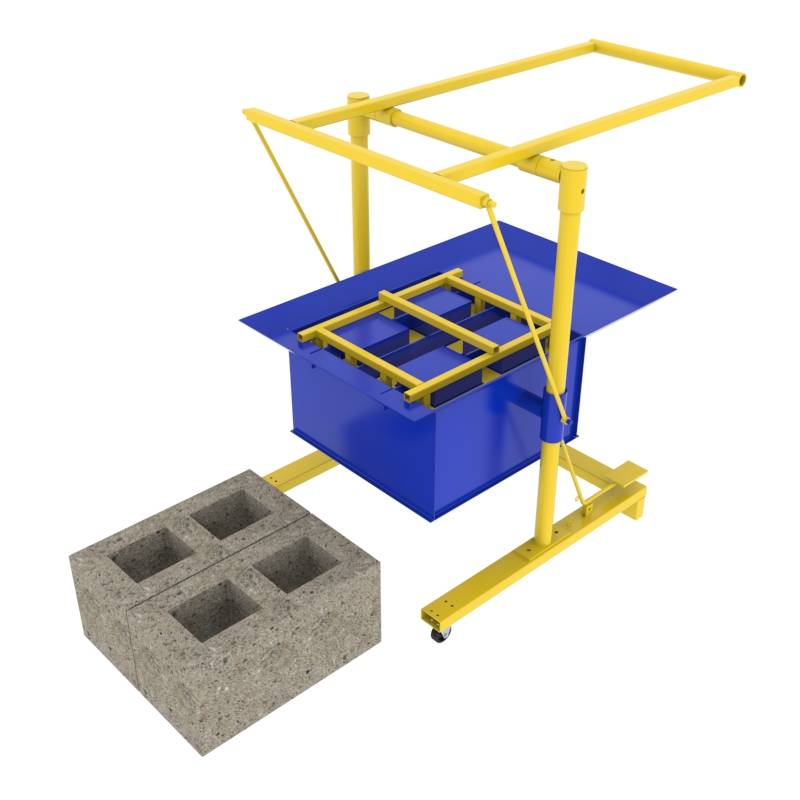

1ИКС – ручной станок с рычажным подъемом формы, 300-400 блоков в день

МАРС – ручной станок с рычажным подъемом форм – на 2 формы, 300-400 блоков в день

Команч – станок с рычажным подъемом форм и рычажным прижимом “в салазках конструкции станка”, 4 формы, 500-600 блоков в день

Дракон – то же что и Команч, только усилен(в два раза тяжелее конструкция) и вибромотор промышленный, как следствие плотнее шлакоблоки, 600 блоков в день.

Нужна ли усиленная вибрация и более плотные шлакоблоки? Определенная часть “шлакоблоков” или подобных стеновых искусственных камней в мире делается без вибрации – раствор заливается в формы деревянные например, которые после подсыхания распалубываются – таким способом получают наиболее легкий и пористый шлакоблок – что не мало важно для экономичного энергоэфективного строительства, где нет больших нагрузок на стены(одно-двух этажные здания, заборы, гаражи и хоз.постройки). Основной смысл “упрощенной вибрации” в станках типа МЗ10, 1ИКС, МАРС – это быстро придать форму шлакоблоку и убрать матрицу, оставив ровный блок “не рассыпаться” на ровном полу. Полужесткий раствор гранотсева с цементом при малой вибрации легко позволяет так делать – таким способом малые вибростанки упрощают и ускоряют технологию изготовления шлакоблоков в формах без вибрации(не надо ждать, пока раствор подсохнет несколько суток…) Этот же способ позволяет получить наиболее легкий(и “теплый”) шлакоблок – легче только в формах без вибрации.

Поэтому, если нет требований к нагрузке на будущие стены, мы рекомендуем шлакоблок с упрощенной вибрацией. Если Вы решили производить более плотный шлакоблок – то из “несушек” подходит станок Дракон. Красота, ровность, крепость шлакоблока зависит от состава раствора(крепость – от вяжующего, т.е. количества цемента) шлакоблока и условий производства – ровная площадка, на ручных станках так же зависит от рабочего. Каждый станок расчитан на соответвующий бюджет покупателя – наиболее популярен МАРС, хотя с точки зрения “энергоэфективности” должен быть наиболее популярен 1ИКС – та же производительность при более низкой цене, объясняется просто – один блок в два раза быстрее формировать, чем два из-за того что за одним легче “отслеживать”.

Поэтому, если нет требований к нагрузке на будущие стены, мы рекомендуем шлакоблок с упрощенной вибрацией. Если Вы решили производить более плотный шлакоблок – то из “несушек” подходит станок Дракон. Красота, ровность, крепость шлакоблока зависит от состава раствора(крепость – от вяжующего, т.е. количества цемента) шлакоблока и условий производства – ровная площадка, на ручных станках так же зависит от рабочего. Каждый станок расчитан на соответвующий бюджет покупателя – наиболее популярен МАРС, хотя с точки зрения “энергоэфективности” должен быть наиболее популярен 1ИКС – та же производительность при более низкой цене, объясняется просто – один блок в два раза быстрее формировать, чем два из-за того что за одним легче “отслеживать”.2. Сколько шлакоблоков можно сделать из тонны цемента?

– в среднем 3кг цемента – 15кг гранотсева в шлакоблоке 390*190*188мм, – 333 шлакоблока в таком случае.

3. Сколько шлакоблоков в кубе раствора?

– полнотелых 390*190*188мм – 71шт, если -30% на пустотообразователи, то 92 шлакоблоков, если -40% – то 99 шлакоблоков

4. Состав раствора шлакоблока?

Состав раствора шлакоблока?

– в каждом регионе разный, лучше узнать у ближайших производителей шлакоблоков. В Кировоградской области обычно состав шлакоблока: цемент 1 часть, 5 частей гранитного отсева

5. Какие пустотообразователи выбрать?

– посмотреть на популярный шлакоблок в Вашем регионе и соответсвенно выбрать, если с круглыми пустотами – то круглые – это самые популярные пустотообразователи. На малых станках можно заказывать оборудование со съемными пустотообразователями и прижимом для “разных пустот” – мы называем такие станки универсальными. На больших станках типа Команч, Дракон изначально заказывается тип пустотообразователей.

6. Можно ли изготовить станки на другие размеры шлакоблока?

– да можно, желательно рисунок или фото получаемого камня

7. Сколько весит шлакоблок 390*190*188мм

– 18-20кг – если 3кг цемента и 15кг гранотсева плюс вода

Размеры наиболее популярных шлакоблоков:

Размеры наиболее популярных шлакоблоков

Гараж из шлакоблока Не многие позволяют себе оставлять собственный автомобиль на улице каждую ночь. Часто возникает необходимость в строительстве гаража. Приобрести готовый гараж не всегда позволяют финансы. Строительство гаража собственными …

Часто возникает необходимость в строительстве гаража. Приобрести готовый гараж не всегда позволяют финансы. Строительство гаража собственными …

В настоящее время основными методами производства мелкоштучных бетонных строительных изделий являются вибропрессование и вибролитьё. Благодаря особенностям технологической оснастки вибропрессов, выпускаемые с их помощью материалы имеют более высокое качество, прочность и …

Традиционное применение технологии полусухого прессования Полусухое прессование применяется в различных технологических процессах изготовления изделий, в том числе и строительных материалов. Приведём наиболее распространённые технологии производства стеновых материалов с применением полусухого …

Оборудование для шлакоблоков своими руками: станки для производства, вибростолы, чертежи форм, себестоимость

При строительстве гаражей, жилых домов или других хозяйственных построек, наиболее дешевым строительным материалом являются шлакоблоки. Кроме того, они обладают рядом хороших технологических характеристик. Но самое главное, что можно сделать станки для производства шлакоблоков своими руками, и производить блоки самостоятельно.

Но самое главное, что можно сделать станки для производства шлакоблоков своими руками, и производить блоки самостоятельно.

Шлакоблоки

Содержание

- 1 Общие сведения о шлакоблоке

- 2 Создание формы

- 2.1 Из дерева

- 2.2 Из металла

- 3 Изготовление вибростола

- 4 Производство шлакоблока

- 4.1 Безвибрационный способ

- 4.2 Вибрационный способ

- 4.3 Приготовление раствора

- 5 Вывод

Общие сведения о шлакоблоке

Шлакоблоками называются строительные блоки, которые получают в процессе вибропрессования или застывания бетонного раствора в форме. Они бывают пустотелыми и монолитными. Последние отличаются прочностью и чаще применяются при устройстве фундаментов или в качестве материала для облицовки. Состав шлакоблока (как, впрочем, и пеноблока) оптимален для строительства.

В состав раствора шлакоблока может входить: шлак, зола, отходы горения угля. Также в смесь можно добавлять и другие ингредиенты, которые только доступны в вашем регионе. В том числе применяют отсев керамзита, песок, отходы кирпича, опилки, гравий, перлит, а также многое другое.

В том числе применяют отсев керамзита, песок, отходы кирпича, опилки, гравий, перлит, а также многое другое.

В результате, делать станки для шлакоблоков своими руками очень выгодно. Экономия на стройматериале будет, как минимум, в четыре раза, так как на рынке цена на данный стройматериал не малая.

Создание формы

В первую очередь следует определиться, какой именно нужен станок. Если вы хотите построить гараж или времянку, то достаточно станка с двумя или даже одной формой. Если же вы собираетесь организовать малый бизнес, то понадобиться станок более производительный, минимум на 3-4 матрицы.

Размеры шлакоблока

Самой важной частью станка является форма. Остальные детали и узлы – это дополнения, которые позволяют производить с этой формой различные манипуляции. К примеру — наполнять, поднимать, уплотнять раствор, передвигать и тд.

При производстве шлакоблоков на заводе применяют стандартные железные формы, а также профессиональное оборудование, которое осуществляет прессовку бетона в форму под тяжестью в несколько тонн. Формы для шлакоблока своими руками чаще всего делают из дерева. Существует много их видов и конструкции.

Формы для шлакоблока своими руками чаще всего делают из дерева. Существует много их видов и конструкции.По сути, форма представляет собой емкость, куда заливают бетон, и где он находится вплоть до полного застывания. Следует заметить, что формы должны быть разборными, чтобы готовый шлакоблок можно было легко достать. В большинстве случаев их делают даже без дна, а под низ подкладывают пластину из материала, к которому бетон не пристает.

Самым простым способом сделать пустоты в блоке – это погрузить в мягкий бетон в нужном месте пластиковые бутылки с водой или стеклянные бутылки из под шампанского, что предпочтительней. Но, если вы хотите наладить небольшое производство шлакоблоков своими руками, то пустообразователи необходимо закрепить в форме.

Эскиз деревянной формы

Статьи по теме:

- Формы для шлакоблоков

- Шлакоблоки своими руками

Из дерева

В первую очередь понадобятся строганые доски, ширина которых будет соответствовать высоте шлакоблока. Затем необходимо сделать крайние поперечины, которые будут соединяться с продольными досками «задвижными пазами».

Затем необходимо сделать крайние поперечины, которые будут соединяться с продольными досками «задвижными пазами».

Затем делаются пропилы с внутренней стороны продольных досок через расстояние равное длине шлакоблока. Поперечные пазы должны иметь глубину в 7 — 8 мм. Ширина пропила соответствует толщине разделительных пластин, которые могут быть выполнены из железа, гетинакса, текстолита.

Эскиз формы заполненной раствором

Пластины можно сделать и из другого листового материала, главное чтобы он был гладким. На чертеже выше понятно, как изготовить деревянные формы для шлакоблоков своими руками. Детали формы желательно вскрыть любой масляной краской. Это облегчит извлечение шлакоблоков из формы.

Обратите внимание, что на эскизе указаны меньшие размеры, чем требует стандартный шлакоблок. Перед созданием формы можно сделать чертежи шлакоблока своими руками. Эта процедура не будет лишней и не потребует много труда.

Вышеописанные формы используют без вибратора. Раствор в них следует заливать более мягкий, с большим содержанием воды. Однако, если приложить немного усилий, то можно создать более совершенный, вибрационный станок.

Раствор в них следует заливать более мягкий, с большим содержанием воды. Однако, если приложить немного усилий, то можно создать более совершенный, вибрационный станок.

Форма-носилки

Формы для вибрационного стола выглядят несколько иначе. К боковинам необходимо приделать ручки, за которые два человека смогут поднимать их и ставить на вибростол. На дне каждой ячейки должны располагаться два конуса.

Форму с большим количеством ячеек делать не стоит, так как такие носилки будет очень сложно поднять. Подобные формы не разбираются, а шлакоблоки из них вытряхивают путем опрокидывания. Внутренние поверхности формы должны быть гладкими, чтобы изделия легко извлекались.

На фото металлическая форма

Из металла

При создании станка для изготовления шлакоблоков своими руками понадобится стальной лист толщиной 3-5 мм. Из него следует вырезать элементы формы исходя из размера шлакоблока. Стандарт составляет — 190х190х390 мм, в соответствии с этими размерами делают и чертежи шлакоблоков своими руками. Высота формы должна быть на 5 мм выше блока, чтобы можно было насыпать бетонную смесь и сверху прижать ее пластиной

Высота формы должна быть на 5 мм выше блока, чтобы можно было насыпать бетонную смесь и сверху прижать ее пластиной

Так как шлакоблок должен быть пустотелым, важно правильно сделать пустотообразователи. Проще всего для этих целей использовать трубы. Обратите внимание, что им надо придать конусную форму. Благодаря этому изделие будет легко вытряхиваться.

Заготовки можно заказать у токаря, чтобы он снял несколько мм с одной стороны трубы. Иногда делают прямоугольные пустообразователи. Их форма не имеет значения, главное, чтобы они были конусными. Имейте ввиду, что шлакоблок должен быть пустотелым не более, чем на 30%.

Совет! Приваривать элементы формы друг к другу следует прихватками на небольшом расстоянии, чтобы металл не повело. Швы необходимо делать снаружи, чтобы внутри оставались ровные углы.

Внизу формы по периметру следует сделать деревянный или резиновый уплотнитель, что бы избежать деформации краев матрицы. Также можно по краям наварить металлические пластины шириной в 20 мм.

Вибростол самой простой конструкции

Статьи по теме:

- Размер шлакоблока

- Изготовление шлакоблоков

- Вибропрессы для производства блоков

Изготовление вибростола

В интернете можно найти платные чертежи станков, однако не стоит впустую тратить свои деньги. Совсем не сложно сделать чертежи станка для производства шлакоблоков своими руками, на основе тех фотографий и тех материалов, которые распространяются в сети бесплатно.

Вибростанок позволит гораздо быстрей производить шлакоблоки, так как не придется ожидать сутки, пока подсохнет раствор. В качестве столешницы можно использовать лист метала. Также понадобятся пружины, к примеру, мотоциклетные.

Посередине столешницы необходимо прикрепить двигатель. Его можно взять использовать от старой стиральной машины. На вал мотора устанавливается шкив с эксцентриком, который будет обеспечивать вибрацию двигателя и вместе с ним всей площадки, прикрепленной по углам пружинами поверх столешницы.

Таким образом, вы сделаете вибростол для шлакоблока своими руками – самую сложную часть станка. Все остальные детали и улучшения могут дорабатываться под себя в процессе эксплуатации. К примеру, к рамной конструкции можно приделать колесики, чтобы станок можно было удобно перемещать.

Совет! В качестве эксцентрика подойдет шайбу со смещенным центром тяжести. Также можно приварить к валу перпендикулярно расположенный болт с гайками.

Самодельный вибростанок

Производство шлакоблока

Безвибрационный способ

И так, формы готовы, теперь самое время попробовать произвести первый шлакоблок своими руками. Для этого необходимо выполнить следующие действия:

- В первую очередь форму необходимо разместить на ровной поверхности. Для этого подойдет железобетонная плита или металлический лист.

- Внутренние поверхности формы нужно протереть отработкой или соляркой. Удалить лишнюю смазку можно ветошью. Обратите внимание, после каждой заливки необходимо отмывать форму от цемента, высушивать на солнце и смазывать заново.

- Формы надо наполовину заполнить раствором, после чего поместить в них бутылки. Погружать их следует не до самого конца, оставив зазор около 40 мм.

- После помещения бутылок необходимо довести уровень раствора до кромки оснастки. Необходимое количество цемента следует добавить в форму мастерком.

- Через несколько часов можно извлечь бутылки. При этом их необходимо поворачивать вокруг оси, чтобы за ними не потянулся еще неокрепший раствор.

- Спустя 24 часа можно извлечь шлакоблоки. Для этого надо обстучать по периметру форму молотком, после чего разобрать ее. По разделительным пластинам следует стучать под небольшим углом.

Использование пустообразователей, в роли которых в данном случае выступают бутылки, позволит вам еще больше снизить себестоимость шлакоблоков своими руками. Кроме того, пустоты улучшат теплонепроницаемость будущего строения.

Данный метод не требует вибротрамбовки или другого уплотнения раствора. При этом изделие получается настолько крепким, что расколоть его будет не просто.

Утрамбовка раствора

Вибрационный способ

Данный метод является более производительным. Инструкция изготовления блоков выглядит следующим образом:

- Формы надо расположить на вибростоле и заполнить раствором.

- На несколько секунд следует включить двигатель.

- Когда раствор утрамбуется, его необходимо дополнить и еще включить двигатель на несколько минут.

- После утрамбовки шлакоблоки можно вытряхнуть. Однако, перемещать изделие можно будет только спустя 4 часа.

За смену на таком вибрационном станке можно произвести до 300 шлакоблоков.

Замес раствора

Статьи по теме:

- Оборудование для производства шлакоблоков

- Вибростанок для производства блоков

- Станок для изготовления шлакоблоков

Приготовление раствора

При производстве любых строительных изделий применяют три главных компонента: заполнитель, вяжущее средство и вода. В качестве вяжущего в данном случае используется цемент. Как уже было сказано выше, наполнители могут быть самыми разными. Обычно их не сложно достать бесплатно, в результате чего можно снизить себестоимость шлакоблока своими руками еще больше.

Как уже было сказано выше, наполнители могут быть самыми разными. Обычно их не сложно достать бесплатно, в результате чего можно снизить себестоимость шлакоблока своими руками еще больше.

Наполнители также позволяют увеличить прочность изделия и снизить его теплопроводность. Цемент следует применять от 200-той до 600-той марки. Изделия в таком случае приобретают прочность в течение суток, при температуре высыхания от +15 до +45°С.

Если температура составляет от +5 до +10°С, то блоки должны сохнуть на протяжении двух суток. Надо сказать, что 100% прочности шлакоблоки приобретут только спустя 28 суток. При производстве изделий безвибрационным методом, раствор делается в пропорции 1:10. В случае использования цемента 300-ой марки, необходимо увеличить его расход на 15%.

Если применяется вибрационный стол, то раствор делается более густым, в пропорции 1:8. Обработка в пропарочной машине при температуре от+ 50 до 75°C после высыхания и остывания изделие приобретает 60 — 80% от марочной прочности.

Приготовление раствора рекомендуется начинать с перемешивания всех сухих ингредиентов, после чего добавить воду. Смесь можно проверить следующим образом – взять в руку и сжать. Раствор должен не разваливаться, а держать форму отпечатка. Данный способ проверен годами.

Вывод

Такие нехитрые технологии позволяет произвести строительный материал для возведения гаража, сарая или даже для небольшого дома. Причем, самодельные шлакоблоки, выполненные описанными выше методами, не уступают по качеству заводским изделиям. Ну а наградой за проделанный труд является значительная экономия средств.

Дополнительную информацию по этой теме вы можете подчерпнуть в представленном видео в этой статье.

Машина для производства бетонных блоков Harex GOLD-700 производства HAREX ENGINEERING

Harex GOLD-700 — это большая машина для производства бетонных блоков, которая может производить бетонные кирпичи, пустотелые и полнотелые блоки, брусчатку, бордюрные камни, блоки для подпорных стен и другие материалы для строительства и гражданского строительства.

Структура:

Машина состоит из двух частей: основной машины с первичным загрузочным коробом для базовой смеси и лицевого смесителя с вторичным загрузочным ящиком для тонкого поверхностного слоя. С помощью устройства для смешивания лицевых поверхностей можно производить разнообразные продукты с красивым цветным лицевым слоем.

Рама машины представляет собой прочную конструкцию из профильной стали.

Износостойкие втулки скольжения используются в металлических подшипниках скольжения направляющих стоек, направляющих движение пресс-формы и уплотняющей головки.

Силовые замки используются в соединительных деталях, что снижает износ и облегчает ремонт и замену.

Металлические подшипники двойного скольжения установлены на двух направляющих стойках, благодаря чему пресс-форма и уплотняющая головка двигаются плавно и без ошибок.

Система наполнения:

Пропорциональное управление

Система энкодера для точного контроля расстояния

Коробка наполнения движется с помощью мощного гидравлического цилиндра с амортизирующим устройством, а его скорость может регулироваться клапаном.

Заправочный бокс имеет специальное направляющее устройство двойной конструкции, на котором заправочный бокс свободно подвешивается. Поскольку вибрация не передается на наполнительную коробку, износ наполнительной коробки значительно снижается.

Четыре главных вала и ползунки

Пропорциональный регулирующий клапан, который может управлять скоростью гидравлики с помощью сенсорного экрана управления

Подъемное устройство с гидравлическим приводом устанавливается для подъема и опускания загрузочной коробки при производстве блоков малой высоты.

Коробка первичного заполнения может быть отсоединена и прикреплена к основной машине (с приводом от двигателя) для обслуживания, и используется автоматическое запирающее устройство (с помощью пневматического цилиндра).

Для облегчения заливки материала в форму установлена мешалка, перемещающаяся вперед-назад до 200 мм и приводящаяся в действие гидроцилиндром.

В загрузочной коробке установлен скребок с приводом от пневмоцилиндра.

Вибрация:

Встроенный вибрационный стол с четырьмя мощными вибрационными двигателями (7,5 кВт каждый, 30 кВт общая)

Вибрационный двигатель сервопривода. Скорость вращения можно свободно регулировать автоматически, а максимальная частота вращения 4500 об/мин допускает высокочастотную вибрацию.

Центробежная сила вибратора легко регулируется, возможно увеличение или уменьшение амплитуды, а скорость вращения вибратора можно сделать бесступенчатой.

Уплотнение:

Форма крепится к раме уплотнения с помощью пневматической зажимной системы с воздушной подушкой.

Синхронизация распалубки с помощью четырех стоек (уплотняющая часть, форма)

Две синхронизированные шестерни уменьшают разность размеров с обеих сторон блоков.

Можно установить два гидравлических синхронизирующих тормоза для уплотняющей части.

Клапан регулировки давления на компактной части

Максимальная центробежная сила двух вибраторов уплотняющей головки составляет 1040 кПа при нормальной частоте.

Система крепления пресс-формы:

Регулируемая система зажима с пневмоподушкой позволяет быстро менять пресс-форму (около 15 минут) и максимизировать эффективность вибрации.

Гидравлическое устройство:

Масляный насос и приводная часть, включая двигатель, устанавливаются отдельно, а нагреватель масла устанавливается на гидравлическом баке.

Пилотный клапан

Для работы с цилиндром доступны две ступени выбора давления.

Включены необходимые трубопроводы и клапаны.

Вентилятор маслобака, указатель температуры масла, указатель уровня масла, масляный фильтр для предотвращения загрязнения<

Маслоохладитель устанавливается на трубопровод, по которому масло возвращается в резервуар. Также установлен вентилятор принудительной вентиляции, управляемый датчиком температуры. На масляном радиаторе установлен масляный насос сепаратора.

Машины для производства бетонных блоков – Merkon Makina – Molds & Machines

Машины для производства бетонных блоков характеризуются низкими инвестициями и быстрой окупаемостью, поэтому они популярны среди инвесторов. Кроме того, строительные отходы и шлак являются основным сырьем для цементных кирпичей, что позволяет экономить почвенные ресурсы и осуществлять повторное использование отходов. Что еще более важно, качество машины для производства цементных блоков намного выше, чем у красного кирпича. Если вы планируете купить машину для производства кирпича, это идеальный выбор.

Кроме того, строительные отходы и шлак являются основным сырьем для цементных кирпичей, что позволяет экономить почвенные ресурсы и осуществлять повторное использование отходов. Что еще более важно, качество машины для производства цементных блоков намного выше, чем у красного кирпича. Если вы планируете купить машину для производства кирпича, это идеальный выбор.Сырье и применение

Машина для производства бетонных блоков представляет собой специальное оборудование, предназначенное для изготовления цементных кирпичей, пустотелых кирпичей и дорожных кирпичей. Основным сырьем являются гравий, зола-уноса и другие строительные отходы. Кроме того, машины для производства цементных блоков превращают отходы в ценные вещи и производят высококачественный цементный кирпич. Специальная формула гарантирует полнотелый кирпич в качестве нового вида стенового материала.Особенности машин для производства бетонных блоков

Все машины для производства бетонных блоков изготовлены из высокопрочной стали, что обеспечивает долговечность и длительный срок службы. И чрезвычайно прочные несущие конструкции, разработанные для того, чтобы выдерживать самую высокую амплитуду вибрации в своем классе, как в машине 2524.

И чрезвычайно прочные несущие конструкции, разработанные для того, чтобы выдерживать самую высокую амплитуду вибрации в своем классе, как в машине 2524.Несмотря на то, что машина 3018 очень маленькая, ее можно настроить и запустить в производство за считанные часы, ее способность дуплексной печати, ставшая сегодня стандартом в Турции и большинстве стран, дает ей возможность конкурировать с полностью оборудованными машины.

Высокая степень автоматизации : большинство частей машины могут работать автоматически, например, разбрасывание, формование, штабелирование и т. д., поэтому она проста в эксплуатации.

Отличное качество изготовления : Машина может поднять давление до 180 бар. и выхлопной газ более одного раза, что устраняет воздух в порошке при повышении давления. Так что кирпичи отличаются малой усадкой и высоким качеством без трещин.

Точная работа : Соединение рамы модели и подающей тележки обеспечивает точное заполнение.