Характеристики полуавтомата 3А662 заточного для червячных фрез

Витебский завод заточных станков имени XXII съезда КПСС.

Полуавтомат 3А662 предназначен для первоначальной заточки и переточки червячных фрез, а также специальных насадных и хвостовых червячных фрез с правым и левым направлениями стружечных канавок.

На полуавтомате возможны заточка и доводка червячных фрез из быстрорежущих сталей и твердого сплава абразивными и алмазными кругами с охлаждением или всухую с отсосом абразивной пыли.

Точность заточки червячных фрез с углом подъема винтовых стружечных канавок до 6° обеспечивается по техническим требованиям класса АА ГОСТ 9324—60. Точность заточки многозаходных червячных фрез (w>6°) обеспечивается по всем параметрам (кроме отклонения от радиальности передней поверхности) по техническим требованиям класса А ГОСТ 9324—60, а отклонение от радиальности передней поверхности фрез увеличивается по сравнению с требованиями класса А ГОСТ 9324—60 пропорционально увеличению разностных углов.

Бесступенчатое регулирование перемещения салазок шлифовальной головки в пределах 0,5—12 м/мин удовлетворяет требования заточки фрез всех типоразмеров, соответствующих характеристике станка.

Поворот фрезы на угол спирали стружечных канавок осуществляется посредством жесткой кинематической связи от движения шлифовальных салазок через механизм образования спирали и гитару точных сменных шестерен.

Кинематическая цепь образования спирали снабжена механизмом автоматической выборки люфтов, что обеспечивает высокую точность заточки.

Для повышения точности заточки фрез с крутыми спиралями стружечных канавок (более 6°) на станке предусмотрена правка шлифовального круга по криволинейному профилю.

Правка шлифовального круга производится автоматически, в цикле станка.

Поворот фрезы от одной стружечной канавки к другой (деление) осуществляется с помощью гидромотора с фиксацией по делительному диску.

Смазка трущихся поверхностей станка — автоматическая от гидросистемы.

Станок комплектуется односторонними точными делительными дисками с числом делений, обеспечивающим заточку всего диапазона стандартных фрез. За дополнительную плату могут поставляться диски с другими числами делений.

Гидравлика станка вынесена за его пределы и смонтирована на отдельно стоящей гидростанции, что исключает излишние вибрации и температурные колебания станка.

Все узлы станка выполнены как отдельные агрегаты, что облегчает их сборку и ремонт.

| Основные данные | |

|---|---|

| Высота центров над основанием полуавтомата, мм | 1060 |

| Наибольшее расстояние между центрами делительной и задней бабок, мм | 500 |

| Угол между осью шпинделя заточной головки шлифовальных салазок и вертикальной плоскостью, град | 20 |

| Угол между осью шпинделя дополнительной заточной головки и вертикальной плоскостью, град | 15-20 |

| Расстояние от линии центров до периферии шлифовального круга диаметром 250 мм заточной головки шлифовальных салазок при условии, что линия центров и коническая образующая шлифовального круга лежат в одной горизонтальной плоскости, мм: | |

| – наименьшее | 10 |

| – наибольшее | 100 |

| Расстояние от линии центров до периферии шлифовального круга диаметром 100 мм дополнительной заточной головки при условии, что линия центров и коническая образующая шлифовального круга лежат в одной горизонтальной плоскости, мм: | |

| – наименьшее | 0 |

| – наибольшее | 90 |

| Расстояние от торца шпинделя делительной бабки до оси шпинделя заточной головки шлифовальных салазок по линии центров (при нулевом положении заточной головки), мм: | |

| – наименьшее | 207 |

| – наибольшее | 607 |

| Наибольшая глубина шлифуемой канавки, мм | 40 |

| Параметры затачиваемых фрез | |

| Диаметр, мм | До 200 |

| Наибольшая длина, мм | 280 |

| Модуль, мм | 1-14 |

| Количество стружечных канавок | 4-30 |

| Шаг винтовой стружечной канавки, мм | 300-25000 |

| Угол подъема винтовых стружечных канавок на затачиваемых фрезах, град | ±(0-45) |

| Передний угол, град | 0-(+15) |

| Размер базового отверстия шпинделя | Морзе 4 |

| Размеры конца шпинделя под делительные диски, мм: | |

| – диаметр | 40 |

| – длина | 42 |

| Настройка на число стружечных дисков, мм | Сменными делительными дисками |

| Диаметр делительных дисков, мм | 200 |

| Бабка задняя | |

| Размер базового отверстия в пиноли, мм | Морзе 4 |

| Ход пиноли, мм | 30 |

| Величина перемещения по направляющим, мм | 250 |

| Салазки шлифовальные | |

| Наибольший ход, мм | 400 |

| Скорость перемещения, м/мин: | |

| – при шаге спирали>1000 мм | 0,5-12 |

| – при шаге спирали <1000 мм | 0,5-3 |

| Угол поворота заточной головки, град | ±45 |

| Угол поворота заточной головки за один оборот квадрата, град | 1,5 |

| Цена деления круговой шкалы, мин | 5 |

| Ход пиноли заточной головки, мм | 26 |

| Перемещение пиноли заточной головки за один оборот квадрата, мм/об | 2 |

| Цена деления лимба ручного перемещения пиноли, мм | 0,02 |

| Автоматическое перемещение пиноли заточной головки, мм (подача на врезание алмаза) | 0,01-0,05 |

| Размеры конца шпинделя заточной головки, мм: | |

| – диаметр | 40 |

| – длина | 50 |

| Диаметр абразивного шлифовального круга, мм: | |

| – наибольший | 250 |

| – наименьший | 200 |

| Диаметр алмазного шлифовального круга, мм: | |

| – наибольший | 250 |

| – наименьший | 200 |

| Частота вращения шпинделя заточной головки, об/мин | 2600; 2100; 1900; 1500 |

| Головка заточная дополнительная | |

| Ход пиноли, мм | 20 |

| Цена деления лимба перемещения пиноли, мм | 0,002 |

| Размер цилиндрического конца шпинделя под круг, мм | 20 |

| Размеры конца шпинделя под шкив, мм: | |

| – диаметр | 20 |

| – длина | 20 |

| Абразивный шлифовальный круг: | |

| – диаметр, мм | 100 |

| – угол профиля, град | 15; 20 |

| Частота вращения шпинделя, об/мин | 5000 |

| Механизм правки универсальный | |

| Вид правки | Алмазная по копиру |

| Способ правки | Автоматическая в цикле и вне цикла |

| Скорость перемещения алмаза, м/мин | 0,1-0,5 |

| Ход алмаза, мм | 80 |

| Механизм подачи и спирали | |

| Вид подачи | Круговая (автоматическая и ручная) |

Подача, мм/дв. ход ход | 0,005-0,05 |

| Настройка на шаг спирали | Сменными шестернями |

| Привод, габарит и масса станка | |

| Питающая электросеть: | |

| – род тока | Переменный, трехфазный |

| – частота, Гц | 50 |

| – рабочее напряжение, В | 220/380 |

| Электродвигатели: | |

| шпинделя заточной головки шлифовальных салазок: | |

| – тип | АОЛ2-21-2-С1 |

| – мощность, кВт | 1,5 |

| – частота вращения, об/мин | 2860 |

| гидронасоса: | |

| – тип | АО2-42-6/4-С1 |

| – мощность, кВт | 2,1/3,0 |

| – частота вращения, об/мин | 950/1440 |

| насоса смазки: | |

| – тип | АОЛ11-4-С1 |

| – мощность, кВт | 0,12 |

| – частота вращения, об/мин | 1400 |

| магнитного сепаратора: | |

| – тип | АОЛ012-4-С1 |

| – мощность, кВт | 0,08 |

| – частота вращения, об/мин | 1390 |

| шпинделя дополнительной шлифовальной головки: | |

| – тип | АОЛ21-2-С1 |

| – мощность, кВт | 0,4 |

| – частота вращения, об/мин | 2800 |

| насоса охлаждения: | |

| – тип | ПА-22-С1 |

| – мощность, кВт | 0,12 |

| – частота вращения, об/мин | 2800 |

| пылесоса: | |

| – тип | АОЛ22-2-С1 |

| – мощность, кВт | 0,6 |

| – частота вращения, об/мин | 2800 |

| правки алмазных кругов: | |

| – тип | АОЛ11-2-С1 |

| – мощность, кВт | 0,18 |

| – частота вращения, об/мин | 2800 |

| Насосы: | |

| гидропривода: | |

| – тип | Г12-2 |

| – типоразмер | 5Г12-23 |

| – производительность, л/мин | 5/35; 8/50 |

| охлаждения: | |

| – тип | ПА-22 |

| – производительность, л/мин | 22 |

| смазки: | |

| – тип | МН3032/61 |

| – производительность, л/мин | 1,6 |

| Габарит полуавтомата (длина х ширина х высота), мм | 2580х1440х1585 |

| Масса, кг: | |

| – полуавтомата с приставным оборудованием и принадлежностями | 3730 |

| – полуавтомата без приставного оборудования и принадлежностей | 2600 |

| – принадлежностей | 545 |

| – принадлежностей, поставляемых за отдельную плату | 130 |

3А662 станок заточной для червячных фрез полуавтомат.

Паспорт, схемы, описание, характеристики

Паспорт, схемы, описание, характеристикиСведения о производителе заточного станка 3А662

Производитель заточного станка для червячных фрез 3А662 – Витебский завод заточных станков Визас, основанный в 1897 году.

С 1940 года предприятие специализируется на выпуске заточного оборудования и на сегодняшний день является единственным в СНГ производителем станков для изготовления и заточки любого режущего инструмента. Продукция завода эксплуатируется более чем в шестидесяти странах мира.

Станки, выпускаемые Витебским заводом заточных станков, Визас

- 3А64 – станок заточной универсальный Ø 250 х 650

- 3А64М – станок заточной универсальный Ø 250 х 650

- 3А64Д – станок заточной универсальный Ø 250 х 600

- 3А662 – станок заточной для червячных фрез полуавтомат Ø 200 х 630

- 3Б642 – станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Б662ВФ2 – станок заточной для червячных фрез с ЧПУ Ø 200 х 630

- 3В642 – станок заточной универсальный Ø 250 х 630

- 3Д641Е станок заточной универсальный с гидравлическим приводом Ø 200 х 400

- 3Д642Е – станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Е642 – станок заточной универсальный Ø 250 х 630

- 3Е642Е – станок заточной универсальный с гидравлическим приводом Ø 250 х 500

- 3М642 – станок заточной универсальный Ø 250 х 500

- 3Д692 – станок заточной универсальный для дисковых пил полуавтомат Ø 275.

.1430

.1430 - 3Е692 – станок заточной универсальный для дисковых пил полуавтомат Ø 250..1430

- 3662 – станок заточной для червячных фрез полуавтомат Ø 125 х 200

- ВЗ-318, ВЗ-318Е – станок заточной универсальный Ø 200 х 500

- ВЗ-818, ВЗ-818Е – станок заточной универсальный Ø 200 х 500

- ВЗ-319 – станок заточной универсальный настольный Ø 100 х 200

- БДС-4 – cтанок комбинированный по дереву

- БДС-5 – cтанок комбинированный по дереву

- ВЗ-335 – cтанок комбинированный по дереву

3А662 станок заточной для червячных фрез полуавтомат. Назначение и область применения

Заточной полуавтомат 3А662 разработан Витебским СКБ ЗШ и ЗС (конструктор В. О. Ситов).

Полуавтомат 3А662 предназначен для первоначальной заточки и переточки червячных фрез, а также специальных насадных и хвостовых червячных фрез с правым и левым направлениями стружечных канавок

На полуавтомате 3А662 возможны заточка и доводка червячных фрез из быстрорежущих сталей и твердого сплава абразивными и алмазными кругами с охлаждением или всухую с отсосом абразивной пыли.

Точность заточки червячных фрез с углом подъема винтовых стружечных канавок до 6° обеспечивается по техническим требованиям класса АА ГОСТ 9324—60. Точность заточки многозаходных червячных фрез (w > 6°) обеспечивается по всем параметрам (кроме отклонения от радиальности передней поверхности) по техническим требованиям класса А ГОСТ 9324—60, а отклонение от радиальности передней поверхности фрез увеличивается по сравнению с требованиями класса А ГОСТ 9324—60 пропорционально увеличению разностных углов.

Особенности конструкции и принцип работы станка

Бесступенчатое регулирование перемещения салазок шлифовальной головки в пределах 0,5—12 м/мин удовлетворяет требования заточки фрез всех типоразмеров, соответствующих характеристике станка.

Поворот фрезы на угол спирали стружечных канавок осуществляется посредством жесткой кинематической связи от движения шлифовальных салазок через механизм образования спирали и гитару точных сменных шестерен.

Кинематическая цепь образования спирали снабжена механизмом автоматической выборки люфтов, что обеспечивает высокую точность заточки.

Для повышения точности заточки фрез с крутыми спиралями стружечных канавок (более 6°) на станке предусмотрена правка шлифовального круга по криволинейному профилю.

Правка шлифовального круга производится автоматически, в цикле станка.

Поворот фрезы от одной стружечной канавки к другой (деление) осуществляется с помощью гидромотора с фиксацией по делительному диску.

Смазка трущихся поверхностей станка — автоматическая от гидросистемы.

Станок 3А662 комплектуется односторонними точными делительными дисками с числом делений, обеспечивающим заточку всего диапазона стандартных фрез. За дополнительную плату могут поставляться диски с другими числами делений.

Гидравлика станка вынесена за его пределы и смонтирована на отдельно стоящей гидростанции, что исключает излишние вибрации и температурные колебания станка.

Все узлы станка 3А662 выполнены как отдельные агрегаты, что облегчает их сборку и ремонт.

3А662 Основные размеры и посадочные места заточного станка

Основные размеры и посадочные места заточного станка 3А662

Основные размеры и посадочные места заточного станка 3А662. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

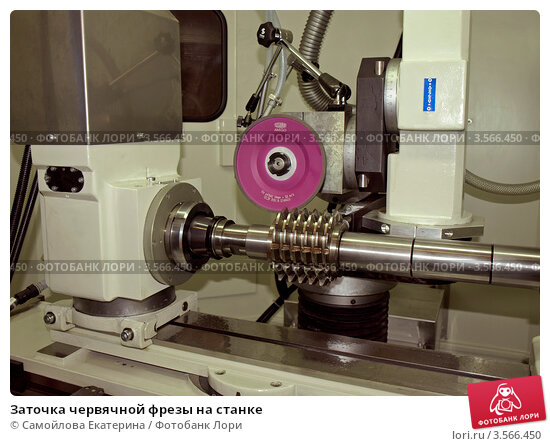

Общий вид заточного станка 3А662

Фото заточного станка для червячных фрез 3а662

Фото заточного станка для червячных фрез 3а662. Скачать в увеличенном масштабе

Фото заточного станка для червячных фрез 3а662

Фото заточного станка для червячных фрез 3а662

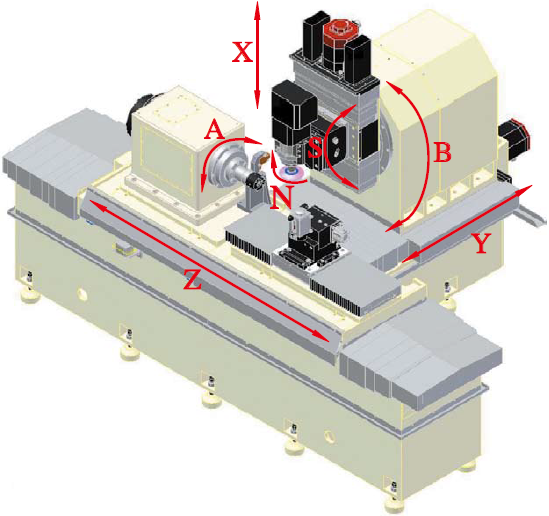

Расположение органов управления заточным станком 3А662

Расположение органов управления заточным станком 3А662

Расположение органов управления заточным станком 3А662. Скачать в увеличенном масштабе

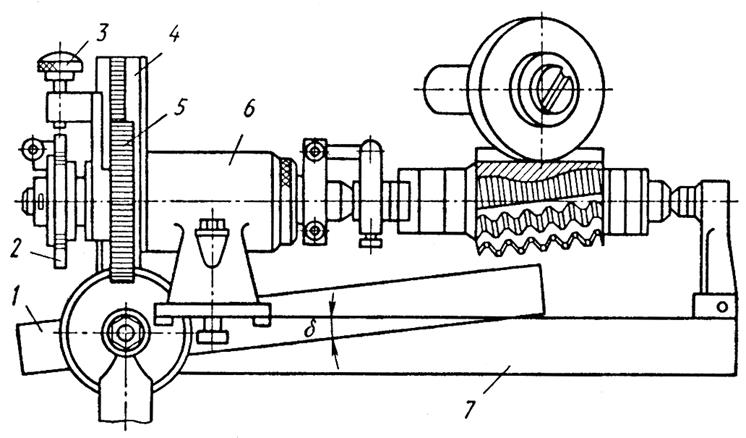

Кинематическая схема заточного станка для червячных фрез 3А662

Кинематическая схема заточного станка 3А662

Схема кинематическая заточного станка 3А662. Скачать в увеличенном масштабе

Описание конструкции заточного станка для червячных фрез 3А662

Все основные узлы полуавтомата выполнены в виде отдельных агрегатов и смонтированы на станине или установлены рядом. Станина 1 полуавтомата (рис. 105) коробчатого сечения. По плоской и П-образной направляющим на задней стенке станины в продольном направлении перемещаются шлифовальные салазки 15, осуществляющие продольную подачу при шлифовании. На салазках закреплена шлифовальная бабка 17 с электродвигателем привода шлифовального круга 18. Шлифовальная бабка может поворачиваться в вертикальной плоскости по круговым направляющим салазок для установки оси шлифовального круга на угол наклона стружечных канавок. По направляющим станины в поперечном направлении вручную с помощью винта и гайки перемещаются поперечные салазки 40, несущие бабку изделия 38 и заднюю бабку 39. Бабка изделия установлена на поперечных салазках неподвижно. Задняя бабка перемещается по направляющим салазок вручную. В окне передней стенки станины установлен механизм подачи и спирали 46. Механизм правки 11 размещен на шлифовальной бабке. Справа от полуавтомата на фундаменте установлена гидростанция, а над ней размещен электрошкаф с пультом управления. Бак для СОЖ с магнитным сепаратором и насосом для ее подачи в зону обработки расположен у левого торца станины под гитарой настройки.

По плоской и П-образной направляющим на задней стенке станины в продольном направлении перемещаются шлифовальные салазки 15, осуществляющие продольную подачу при шлифовании. На салазках закреплена шлифовальная бабка 17 с электродвигателем привода шлифовального круга 18. Шлифовальная бабка может поворачиваться в вертикальной плоскости по круговым направляющим салазок для установки оси шлифовального круга на угол наклона стружечных канавок. По направляющим станины в поперечном направлении вручную с помощью винта и гайки перемещаются поперечные салазки 40, несущие бабку изделия 38 и заднюю бабку 39. Бабка изделия установлена на поперечных салазках неподвижно. Задняя бабка перемещается по направляющим салазок вручную. В окне передней стенки станины установлен механизм подачи и спирали 46. Механизм правки 11 размещен на шлифовальной бабке. Справа от полуавтомата на фундаменте установлена гидростанция, а над ней размещен электрошкаф с пультом управления. Бак для СОЖ с магнитным сепаратором и насосом для ее подачи в зону обработки расположен у левого торца станины под гитарой настройки. Для защиты от разбрызгивания рабочая зона закрыта экраном, откидывающимся при загрузке станка. Смазка основных механизмов станка и направляющих централизована и осуществляется от сливной магистрали гидропривода.

Для защиты от разбрызгивания рабочая зона закрыта экраном, откидывающимся при загрузке станка. Смазка основных механизмов станка и направляющих централизована и осуществляется от сливной магистрали гидропривода.

Шлифовальный шпиндель смонтирован на подшипниках качения. Вращение шпиндель получает от электродвигателя через плоскоременную передачу со сменными шкивами. Перемещение шлифовальной головки 16 вдоль своей оси, необходимое для подачи круга на алмаз при правке, осуществляется от гидроцилиндра 26 через храповой механизм 20 и винт 21 с гайкой. Величина подачи регулируется перемещением упора 23. Ручную подачу головки производят вращением винта 21 за квадрат. Поворот шлифовальной бабки осуществляется вращением маховика 22 через червячную пару и звездочку 27, обкатывающуюся по цепи, закрепленной на корпусе салазок. Возвратно-поступательное перемещение шлифовальных салазок происходит от гидроцилиндра 30, шток которого неподвижно закреплен в станине, а корпус перемещается в призматических направляющих. На гидроцилиндре закреплена рейка, находящаяся в зацеплении с шестерней 31, посаженной на одном валу с реечной шестерней 28, которая зацепляется с рейкой на шлифовальных салазках.

На гидроцилиндре закреплена рейка, находящаяся в зацеплении с шестерней 31, посаженной на одном валу с реечной шестерней 28, которая зацепляется с рейкой на шлифовальных салазках.

Величину хода шлифовальных салазок настраивают упорами на диске 3, расположенном на передней стенке станины. Один упор, определяющий крайнее левое положение салазок, — нерегулируемый; второй упор 4 переставляют по диску 3 в зависимости от длины хода салазок. Звездочка 29 находится в зацеплении с цепью, натянутой на корпусе салазок и вращается при перемещении последних. Упоры в крайних положениях салазок поворачивают рычаг 5, закрепленный на звездочке 2, и через цепную передачу перебрасывают золотник 34 гидропанели реверса шлифовальных салазок. Шпиндель 37 бабки изделия вращается в подшипниках качения. Шпиндель поворачивается при делении, заточке фрез с винтовыми канавками, круговой подаче фрезы для снятия припуска и настройке. Деление производится при выходе шлифовального круга из канавки фрезы вправо. При реверсе движения каретки выдается команда на реверс гидродвигателя 36. Гидродвигатель поворачивает делительный диск 14 до тех пор, пока фиксатор 13, выведенный из паза затылком делительного диска, не западет в следующий паз и не включит конечный выключатель 12, который подает команду на реверс гидродвигателя, и рабочая поверхность очередного зуба прижмется к зубу фиксатора. Скорость деления регулируется дросселем.

Гидродвигатель поворачивает делительный диск 14 до тех пор, пока фиксатор 13, выведенный из паза затылком делительного диска, не западет в следующий паз и не включит конечный выключатель 12, который подает команду на реверс гидродвигателя, и рабочая поверхность очередного зуба прижмется к зубу фиксатора. Скорость деления регулируется дросселем.

При заточке червячных фрез с винтовыми канавками движение на шпиндель передается от рейки, через реечную шестерню 28, шестерни дифференциала 33, цилиндрические шестерни 7 и 9, конические шестерни 10 и 41, сменные шестерни а, b, с, d, e и шестерню 35, связанную через фиксатор и делительный диск 14 со шпинделем. При заточке фрез с прямыми канавками с помощью рукоятки 8 зубчатая муфта 32 отключает реечную шестерню и фиксирует ведущую шестерню дифференциала на корпусе.

Круговая подача осуществляется гидроцилиндром 43, на штоке которого нарезана рейка. Рейка поворачивает реечную шестерню, посаженную на одном валу с водилом собачки 54 храпового механизма. Храповое колесо связано с блоком шестерен 42, от которых вращение через подвижный блок шестерен 53 передается на реверсивный трензель 49, 50, 51, 52, червяк 48, червячное колесо 6 (на корпусе дифференциала) и далее по цепи спиралеобразования.

Храповое колесо связано с блоком шестерен 42, от которых вращение через подвижный блок шестерен 53 передается на реверсивный трензель 49, 50, 51, 52, червяк 48, червячное колесо 6 (на корпусе дифференциала) и далее по цепи спиралеобразования.

При заточке фрез с правыми стружечными канавками в зацеплении находятся шестерни 49 и 50; при заточке фрез с левыми стружечными канавками — шестерни 49, 51 и 52. Одновременно в гитару сменных шестерен вводят паразитную шестерню. Величина круговой подачи регулируется поворотом рукоятки 24, поворачивающей диск-перекрышку 19 храпового механизма, и перебором, расширяющим диапазон подач. Команда на подачу дается от счетчика числа зубьев затачиваемой фрезы на пульте управления. Ручную подачу производят маховичком 25 через конические шестерни и далее по цепи автоматической круговой подачи. При ручной подаче кнопка 55, находящаяся в центре рукоятки, должна быть вдвинута. Выборка зазоров в цепи спиралеобразования осуществляется осевым перемещением червяка 48, связанного с поршнем 47. Величину перемещения червяка регулируют упором 45 с помощью маховичка 44. При реверсе шлифовальных салазок изменяется направление перемещения червяка 48.

Величину перемещения червяка регулируют упором 45 с помощью маховичка 44. При реверсе шлифовальных салазок изменяется направление перемещения червяка 48.

Конструкция бабки изделия

Делительная бабка заточного станка 3А662

Делительная бабка заточного станка 3А662. Скачать в увеличенном масштабе

Конструкция бабки изделия показана на рис. 106. В передней опоре нагрузка воспринимается двухрядным роликовым подшипником с коническим отверстием; в задней опоре установлены с предварительным натягом два радиально-упорных подшипника. В переднее коническое отверстие шпинделя вставляют центр или хвостовик оправки и затягивают шомполом 1. На шпинделе установлена шестерня 3, связанная через фиксатор 4 с делительным диском 2. Делительный диск в процессе заточки прижимается к фиксатору при помощи гидродвигателя 5, ротор которого закреплен на шпинделе. При делении гидродвигатель получает обратное вращение до тех пор, пока фиксатор не западет в очередной зуб и с помощью пластины 7 не включит конечный выключатель 8, подающий команду на реверс гидродвигателя.

Конструкция шлифовальной бабки

Шлифовальная бабка заточного станка 3А662

Шлифовальная бабка заточного станка 3А662. Скачать в увеличенном масштабе

Конструкция шлифовальной бабки показана на рис. 107. Шпиндель 5 наклонен на угол 20° к вертикальной плоскости. Передний подшипник шпинделя — двухрядный роликовый с оригинальным наружным кольцом 3. В задней опоре имеются два радиально-упорных подшипника, установленных с постоянным натягом пружинами 7. Внутренние кольца подшипников закреплены гидропрессовыми втулками 1 и 6. Вращение шпиндель получает от фланцевого электродвигателя 9 через плоскоременную передачу. Натяжение ремня осуществляется перемещением электродвигателя 2 с помощью винта 8. Шлифовальная головка 4 перемещается от гидроцилиндра, плунжер которого 13 несет собачку 12, поворачивающую храповик 14, посаженный на винте 11. Винт, вращаясь, перемещает разрезную гайку 9, закрепленную в кронштейне 10, жестко связанном со шлифовальной головкой 4. Величину перемещения устанавливают упором.

Механизм правки шлифовального круга заточного станка 3А662

Механизм правки заточного станка 3А662

Механизм правки заточного станка 3А662. Скачать в увеличенном масштабе

Правка круга осуществляется механизмом (рис. 108), обеспечивающим как прямолинейную, так и криволинейную правку круга. Возвратно-поступательное перемещение алмазного карандаша относительно образующей шлифовального круга 1 осуществляется ползуном 4, выполненным в виде подвижного гидроцилиндра при неподвижном штоке с поршнем 12, Ползун 4, перемещаясь по направляющим качения, несет рычаг 5, имеющий возможность поворачиваться вокруг оси 3. Один конец рычага через щуп 8 поджат пружиной к копиру 9, представляющему собой пластину. На другом конце рычага 5 имеется алмазный карандаш. Пластина 9 закреплена в кассете 10 и деформируется микрометрическими винтами 7 и 11. Кассета 10 с копиром закреплена в Т-образных пазах корпуса 13 механизма; ее можно переставлять по шкале при наладке. Выверку алмаза производят по шаблону 6. Ход ползуна ограничивается упорами 11 и 14 (рис. 109), переставляемыми по штанге 10, нажимающей на конечные выключатели 9 и 15 в крайних положениях ползуна, несущего щуп 7.

Ход ползуна ограничивается упорами 11 и 14 (рис. 109), переставляемыми по штанге 10, нажимающей на конечные выключатели 9 и 15 в крайних положениях ползуна, несущего щуп 7.

Схема настройки механизма правки заточного станка 3А662

Схема настройки механизма правки заточного станка 3А662

Схема настройки механизма правки станка 3А662. Скачать в увеличенном масштабе

Перед настройкой механизма правки необходимо полностью ввести шлифовальный круг 2 в канавку затачиваемой фрезы 1, для того чтобы определить величину А по шкале на неподвижных салазках. Зная величины А и Rо определяем величину 5. Кассету 5 устанавливают на корпусе механизма правки по шкале 13 и нониусу 12 на величину L1 = С — D — B = 136,3 — В. При такой настройке при прохождении щупом 7 точки А обеспечивается прохождение алмаза 3 через точку О. С помощью упоров 11 и 14 настраивают величину хода алмаза таким образом, чтобы в крайних положениях алмаз выходил из круга дальше точки М на 3—5 мм. Затем определяют координаты точек К и М на шлифовальном круге, по которым с помощью прилагаемых к станку таблиц определяют величины прогибов hн и h2 копира 4. Величины прогибов устанавливают микрометрическими винтами 6 и 8.

Величины прогибов устанавливают микрометрическими винтами 6 и 8.

Определение координат точек К и М производят следующим образом: а) определяют разностные углы б в плоскостях, параллельных оси фрезы и отстоящих от точки О на 1,5т:

Для заточки фрез с малым шагом и большим углом подъема винтовых стружечных канавок модулем до 8 мм в комплекте станка предусмотрена дополнительная шлифовальная бабка, устанавливаемая на кожухе основной шлифовальной головки (рис. 110). Дополнительная шлифовальная бабка состоит из основания 4 и корпуса 3, в расточке которого установлена шлифовальная головка 1. Шлифовальный шпиндель 2 вращается в опорах качения. Привод шпинделя осуществляется от электродвигателя мощностью 0,4 кВт через плоскоременную передачу. Бабка имеет возможность работать кругами с углом профиля 15—20°, для чего предусмотрен поворот корпуса 3 относительно основания. Правка круга производится универсальным механизмом с заменой алмазодержателя. Насадные червячные фрезы затачиваются на центровых и хвостовых оправках. Для правки алмазных кругов к станку можно заказать специальное приспособление, которое закрепляют на поперечных салазках. Правку алмазного круга производят методом шлифования абразивным кругом типа ПП.

Для правки алмазных кругов к станку можно заказать специальное приспособление, которое закрепляют на поперечных салазках. Правку алмазного круга производят методом шлифования абразивным кругом типа ПП.

Полуавтомат имеет следующий автоматический цикл работы (см. рис. 105). После нажатия кнопки «Цикл» шлифовальные салазки перемещаются влево. В крайнем левом положении происходит реверс салазок и одновременно реверс механизма выборки зазоров в цепи спиралеобразования. При достижении салазками крайнего правого положения происходит очередной реверс механизма выборки зазора и деление. После деления шлифовальные салазки снова начинают движение влево. По команде счетчика зубьев осуществляется круговая подача. После отработки определенного числа подач, устанавливаемого на другом счетчике, последний подает команду на выхаживание без подачи. После окончания выхаживания, продолжительность которого устанавливается третьим счетчиком, шлифовальные салазки останавливаются в крайнем правом положении, отключается вращение шлифовального круга и подача СОЖ. В соответствии с периодичностью, установленной на счетчике, происходит правка круга. При правке шлифовальные салазки находятся в крайнем правом положении. В конце правки конечный выключатель дает команду на продолжение цикла работы станка.

В соответствии с периодичностью, установленной на счетчике, происходит правка круга. При правке шлифовальные салазки находятся в крайнем правом положении. В конце правки конечный выключатель дает команду на продолжение цикла работы станка.

Настройку полуавтомата, подготовку его к работе и работу производят в следующей последовательности:

- Устанавливают на полуавтомат оправку с затачиваемой фрезой;

- Проверяют радиальное биение буртиков фрезы;

- Фрезу вручную поворачивают таким образом, чтобы затачиваемая поверхность находилась примерно в плоскости заточки;

- Устанавливают делительный диск, соответствующий числу зубьев фрезы;

- С помощью гитары сменных шестерен настраивают величину шага Н винтовой стружечной канавки. Выбор шестерен производят по таблице, приведенной в руководстве к станку (для стандартных фрез) или по формуле;

К станку поставляют комплект из 39 шестерен. При заточке фрез с левыми стружечными канавками в гитару сменных шестерен вводят паразитную шестерню. При заточке фрез с прямыми канавками рукоятку 8 переключают в положение «Прямые канавки». На шпиндель устанавливают шлифовальный круг. Перед установкой круг вместе с фланцами должен быть тщательно отбалансирован и подрезан (см. рис. 109). Подрезку круга делают для избежания повреждения алмаза при правке. С помощью сменных шкивов устанавливают необходимую скорость вращения шлифовального круга. Шлифовальную бабку поворачивают на угол подъема стружечных канавок. Рукоятку 8 (см. рис. 105) устанавливают в соответствии с направлением стружечной канавки. Механизм правки настраивают на прямолинейную или криволинейную правку, включают гидравлику и вращение шлифовального круга. Упором 28 устанавливают величину подачи шлифовального круга на алмаз. При положении переключателя «Правка вне цикла» дросселем устанавливают необходимую скорость перемещения алмаза, круг подводят до касания с ним, включают подачу СОЖ и производят правку круга. Поворотом крана на гидропанели включают продольную подачу на малой скорости и устанавливают длину хода шлифовальных салазок с учетом выхода круга на деление.

При заточке фрез с прямыми канавками рукоятку 8 переключают в положение «Прямые канавки». На шпиндель устанавливают шлифовальный круг. Перед установкой круг вместе с фланцами должен быть тщательно отбалансирован и подрезан (см. рис. 109). Подрезку круга делают для избежания повреждения алмаза при правке. С помощью сменных шкивов устанавливают необходимую скорость вращения шлифовального круга. Шлифовальную бабку поворачивают на угол подъема стружечных канавок. Рукоятку 8 (см. рис. 105) устанавливают в соответствии с направлением стружечной канавки. Механизм правки настраивают на прямолинейную или криволинейную правку, включают гидравлику и вращение шлифовального круга. Упором 28 устанавливают величину подачи шлифовального круга на алмаз. При положении переключателя «Правка вне цикла» дросселем устанавливают необходимую скорость перемещения алмаза, круг подводят до касания с ним, включают подачу СОЖ и производят правку круга. Поворотом крана на гидропанели включают продольную подачу на малой скорости и устанавливают длину хода шлифовальных салазок с учетом выхода круга на деление. Устанавливают необходимую скорость подачи и отключают гидравлику. Одновременным ручным перемещением поперечных салазок рукояткой 10 и поворотом фрезы маховичком 30 шлифовальный круг заводят в канавку фрезы на величину Л, выбранную при наладке механизма правки, и переднюю поверхность фрезы подводят до касания со шлифовальным кругом. Рукояткой 29 устанавливают величину круговой подачи в соответствии с номограммой, расположенной на делительной бабке. Счетчиками на пульте управления устанавливают периодичность подачи — число зубьев, после обработки которых происходит круговая подача; количество подач, необходимое для снятия припуска, получаемое как частное от деления величины припуска на величину круговой подачи; периодичность правки. Продолжительность выхаживания (один-три оборота фрезы) устанавливают переключателем на пульте управления. Переключатель правки устанавливают в положение «Правка в цикле». После включения кнопкой «Цикл» автоматического цикла работы станка с помощью маховичка 49 регулируется механизм выборки зазора, обеспечивающий равномерный съем металла при шлифовании в обоих направлениях.

Устанавливают необходимую скорость подачи и отключают гидравлику. Одновременным ручным перемещением поперечных салазок рукояткой 10 и поворотом фрезы маховичком 30 шлифовальный круг заводят в канавку фрезы на величину Л, выбранную при наладке механизма правки, и переднюю поверхность фрезы подводят до касания со шлифовальным кругом. Рукояткой 29 устанавливают величину круговой подачи в соответствии с номограммой, расположенной на делительной бабке. Счетчиками на пульте управления устанавливают периодичность подачи — число зубьев, после обработки которых происходит круговая подача; количество подач, необходимое для снятия припуска, получаемое как частное от деления величины припуска на величину круговой подачи; периодичность правки. Продолжительность выхаживания (один-три оборота фрезы) устанавливают переключателем на пульте управления. Переключатель правки устанавливают в положение «Правка в цикле». После включения кнопкой «Цикл» автоматического цикла работы станка с помощью маховичка 49 регулируется механизм выборки зазора, обеспечивающий равномерный съем металла при шлифовании в обоих направлениях. Для фрез с левыми стружечными канавками маховичок 49 вращают в сторону наибольшего направления искр при заточке, для фрез с правыми стружечными канавками — в обратную сторону, до установления одинакового потока искр в обоих направлениях.

Для фрез с левыми стружечными канавками маховичок 49 вращают в сторону наибольшего направления искр при заточке, для фрез с правыми стружечными канавками — в обратную сторону, до установления одинакового потока искр в обоих направлениях.

Читайте также: Заводы производители шлифовальных станков в России

Технические характеристики заточного станка для червячных фрез 3А662

Технические характеристики заточного станка 3а662

Технические характеристики заточного станка 3а662. Скачать в увеличенном масштабе

Технические характеристики заточного станка 3а662

Технические характеристики заточного станка 3а662. Скачать в увеличенном масштабе

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Демьяновский К.И., Дунаев В.Д. Заточка дереворежущего инструмента, 1965

- Кудряшов А.А. Станки инструментального производства, 1968

- Лисовой А.

И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

И. Устройство, наладка и эксплуатация металлорежущих станков, 1971 - Меницкий И.Д. Универсально-заточные станки, 1968

- Палей М. М. Технология производства металлорежущих инструментов, 1982

- Рожков Д.С. Конструкция, настройка и эксплуатация оборудования для заточки дереворежущего инструмента, 1978

Список литературы:

Связанные ссылки. Дополнительная информация

Matrix Precision CO., LTD.

Главная / Продукция / Зубообрабатывающие станки с ЧПУ

Зубообрабатывающие станки с ЧПУ

Компания Matrix Precision Co., Ltd. занимается исследованиями и разработками в области обработки зубчатых колес с 1994 года. Мы расширили технологии режущих инструментов механических и исследовательских лабораторий ITRI и интегрировали исследовательский ресурс лучших университетов, построили производственные линии варочные панели и бритвенные станки, и успешно и стабильно продавали нашу продукцию на рынках Европы, Америки и Азии. Среди шлифовальных станков Matrix производит зубошлифовальные станки, станки для шлифования червячной резьбы и станки для заточки режущих инструментов; и зарабатывает выдающуюся репутацию в областях. Крупномодульные передачи широко применяются в транспортных средствах, грузовиках, судах и сельскохозяйственных орудиях.

Среди шлифовальных станков Matrix производит зубошлифовальные станки, станки для шлифования червячной резьбы и станки для заточки режущих инструментов; и зарабатывает выдающуюся репутацию в областях. Крупномодульные передачи широко применяются в транспортных средствах, грузовиках, судах и сельскохозяйственных орудиях.

Программное обеспечение для интеллектуальных диалогов, разработанное Matrix Precision, поддерживает весь процесс обработки. Станок может автоматически генерировать программу ЧПУ посредством ввода параметров и настройки условий шлифования через диалог, что значительно повышает эффективность работы.

ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК

Профиль зубчатого колеса с ЧПУ и форма зубчатого колеса вертикального типа с ЧПУ и шлифовальный станок с ЧПУ.

Зубошлифовальный станок с матричной зубчатой формой / зубошлифовальный станок с непрерывной генерацией, применяемый с контроллером Fanuc / Siemens и высокоскоростным шлифовальным шпинделем, с помощью собственного программного обеспечения с интеллектуальным диалоговым окном, он может гибко выводить требуемый профиль зуба и параметры шлифования. К обрабатываемым заготовкам относятся эвольвентные и циклоидальные шестерни; высокая эффективность и высокая точность эквивалентны лучшим мировым брендам. Матрица – ваш лучший выбор.

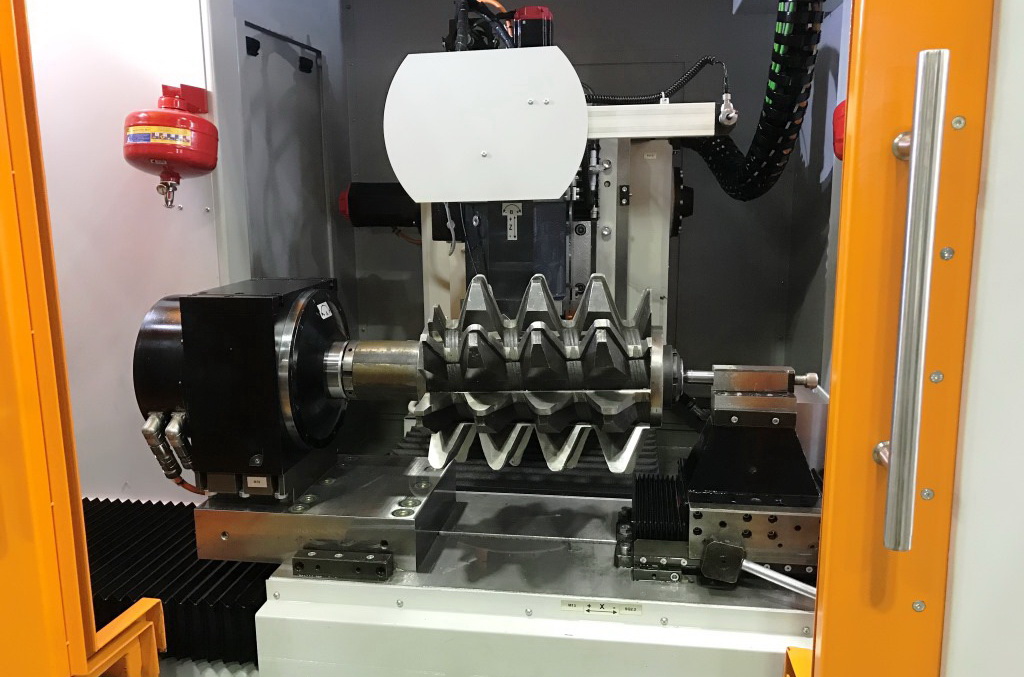

Станок для заточки плит

Применяет линейные двигатели и двигатели с прямым приводом, разрабатывая высокоточный шлифовальный станок с шестиосевым управлением и четырехосным перемещением.

ZHS-3040 может затачивать кромки лезвий прямых и винтовых червячных фрез, а также спиральных фрез. Программное обеспечение для интеллектуальных диалогов, разработанное Matrix Precision, простое в использовании. Он может соответствовать блестящей высокоточной и высокоэффективной производительности и является вашим лучшим выбором.

ZHS-3040 может затачивать кромки лезвий прямых и винтовых червячных фрез, а также спиральных фрез. Программное обеспечение для интеллектуальных диалогов, разработанное Matrix Precision, простое в использовании. Он может соответствовать блестящей высокоточной и высокоэффективной производительности и является вашим лучшим выбором.Шлифовальный станок с червячной резьбой

Станок для шлифования червячной резьбы использует контроллер FANUC и высокоскоростной шлифовальный шпиндель; он будет гибко проектировать профиль зуба и параметры шлифования с помощью программного обеспечения для интеллектуальных диалогов. К заготовкам, пригодным для обработки, относятся стандартные червяки (ZK, ZI, ZN и ZA), двухзаходные червяки, червяки ZC (Нимана), калибры-пробки и плашки.

Высокоэффективная и высокоточная обработка соответствует продуктам лучших мировых брендов в этой области.

Высокоэффективная и высокоточная обработка соответствует продуктам лучших мировых брендов в этой области.Станок для резки / шлифовки конических зубчатых колес

Недавно технология многоосевого синхронизированного движения стала более зрелой. Компания Matrix разработала шестиосевой станок с пятью синхронизированными движениями для изготовления конических зубчатых колес. Эта система использовала теорию зубчатых колес, вычислительную геометрию и метод оптимального проектирования, создала базу знаний для производственной аналитики и разработала производственную систему на основе графического интерфейса, которая позволяла операторам легко завершать производство конических зубчатых колес.

Функция умного помола MATRIWORK

Для получения дополнительной информации, пожалуйста, свяжитесь с нами.

- Каталог

- Зуборезные инструменты

- Зубообрабатывающие станки с ЧПУ

- Зубошлифовальный станок

- Станок для заточки фрез

- Станок для заточки червячной резьбы

- Станок с коническими зубчатыми колесами

- Функция умного помола MATRIWORK

Приспособление для заточки концевых фрез по дереву.

Заточка и изготовление червячных фрез

Заточка и изготовление червячных фрезФреза – инструмент, применяемый для обработки различных изделий. Используются фрезы различных типов, которые позволяют изменять внешние и внутренние поверхности с требуемой точностью. Для достижения высокой производительности резец должен иметь высокое состояние – быть остро заточенным. Заточка торца, дерева, пластика, стекла осуществляется с помощью специальных станков и оборудования.

Заточка инструмента

Заточка проводится для восстановления режущей способности, операции выполняются контурно и раздельно.

Резцы, поступающие на заточку, обычно предварительно обтачивают на цилиндрической поверхности с помощью циркулярной шлифовальной машины для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы с заостренной формой зуба затачивают по задней поверхности специальным дискообразным или чашеобразным кругом. Для этого окружность устанавливается по отношению к оси под углом 89°, что позволяет добиться требуемого контакта между соприкасающимися поверхностями.

При заточке задних поверхностей концевых фрез применяют 2 основных метода:

- полиэлементная;

- контур.

При использовании многоэлементного метода режущие кромки затачиваются отдельно. Сначала затачивают основные поверхности всех зубьев, затем вспомогательные и переходные.

При контурном методе – заточка производится последовательно на каждый зуб за одну операцию. Применяется также однооборотный способ заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск снимается с помощью шлифовки.

Типы применяемого инструмента

На промышленных предприятиях применяют различные виды инструмента:

- Цилиндрический – для обработки заготовок на станках, оснащенных горизонтальным шпинделем.

- Торцевая – для фрезерования заготовок на станках с вертикальным шпинделем.

- Торцевая – для заглубления выступов, углублений, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Диск – для набивки канавок, канавок на горизонтальных станках.

- Шпоночный паз – для нарезания канавок на станках с вертикальным шпинделем.

- Угловой – для фрезерования плоскостей (наклонных), пазов, фасок.

- Фасонные – при обработке фасонных поверхностей.

Для обработки заготовок применяют оборудование, предназначенное для работы:

- по металлу;

- по дереву.

Резцы с соответствующим оснащением обычно выпускаются в виде комплектов с посадочными размерами крепежа разного диаметра. Для того чтобы фрезу можно было использовать в течение длительного периода, ее необходимо всегда затачивать, а при проведении рабочей операции необходим температурный режим, не допускающий перегрева, что снижает их прочностные характеристики.

Использование приспособлений для заточки фрез

При обработке заготовок чаще всего применяют червячные фрезы.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и выпускаются:

- целые;

- сборные (сварные, вставные).

Варочные панели сборные (для модулей от 10 до 16) применяются с вкладышами, которые изготавливаются из быстрорежущей стали или коваными.

Втулки (для модулей от 18 до 30) изготавливаются путем сварки и посадки зубьев из углеродистой стали на основание.

При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются неравномерно.

Для увеличения срока использования червячных фрез предложен способ коррекции высоты путем изменения формы пространственной кривой, характеризующей рабочий процесс. Применяется также метод осевого смещения инструмента, что увеличивает скорость операций с увеличением срока службы червячных фрез.

Процесс заточки фрез осуществляется по передней части, а затачивается по задней поверхности зуба. После окончания процесса заточки снимают мерки:

- профиль передней поверхности;

- р-н шаг;

- Соответствие канавкам.

Виды приспособлений, используемых для крепления инструмента

Оборудование, используемое для крепления инструмента, делится на 2 типа:

- упакованный;

- терминал.

Концевое оборудование крепится цангой и патроном, а сопловое оборудование используется путем установки его на шпиндель с помощью специальной оправки.

Для фиксации инструмента выпускаются оправки 2-х типов:

- центр;

- терминал.

Центраторы выпускаются с коническим хвостовиком, имеющим размеры, соответствующие отверстию в шпинделе, и выпускаются 2-х типов 7:24 и конус Морзе.

Допускается при использовании оправок данного типа устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При использовании цилиндрической концевой фрезы требуется цанговый патрон. Обычно в комплектацию входит 7-11 цанг, позволяющих подобрать необходимый размер для надежной фиксации.

Оснастка для фиксации заготовки

Для осуществления процесса фрезерования необходимо закрепить заготовку, для чего применяются:

- столы поворотные;

- тиски;

- хомуты.

Столы поворотные круглые предназначены для фрезерования заготовок с криволинейной поверхностью.

Этот тип таблиц имеет широкий диапазон смещений:

- поворот;

- изменение угла наклона плоскости стола;

- возможность обработки изделий в вертикальном положении.

Струбцины или зажимы позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепятся к столу с помощью болтов и гаек. Для фиксации малогабаритных заготовок применяют тиски, простые и с поворотным механизмом.

С помощью оснастки

Для фиксации деталей, имеющих цилиндрическую форму, применяют трехкулачковый патрон и специальные центры, которые с помощью зажимов и люнетов осуществляют фиксацию, а также применение делительных головок. Эти приспособления служат для обработки деталей под заданным углом при вращении.

Делительная головка состоит из элементов:

- корпус;

- поворотные накладки;

- шпиндель.

К шпинделю крепится трехкулачковый патрон, предназначенный для фиксации заготовки, другой конец которой упирается в переднюю бабку. Блок может поворачиваться с фиксацией на необходимый угол. При обработке длинномерных заготовок для фиксации используются люнеты.

Блок может поворачиваться с фиксацией на необходимый угол. При обработке длинномерных заготовок для фиксации используются люнеты.

Заказать обратный звонок:

Затачиваем:

- резцы

- долбяков

Правильно выполненная заточка инструмента снижает его расход и, соответственно, увеличивает его ресурс. Поэтому необходимо тщательно следить за состоянием режущих кромок и производить своевременную заточку инструмента, не допуская чрезмерного износа и, тем более, его поломки.

Заточка и изготовление червячных фрез

Производственный комплекс завода Спецстанмаш предлагает полный комплекс услуг по изготовлению и ремонту металлических деталей и конструкций, в том числе: изготовление и заточку фрез по металлу, дереву, чугуну , алюминий, графит или пластик.

Резак является важным инструментом в промышленности и мастерских. Представляет собой деталь различной формы, с отличительным признаком острых зубьев. Его основная функция – механическая обработка заготовленного материала.

Принцип работы фрезерных станков заключается в поступательно-вращательном движении зубьев фрезы.

В зависимости от типа используемого инструмента получается:

- мелкие канавки или канавки при использовании концевых фрез;

- фрезерование больших поверхностей;

- Резка багетов, оконных рам, зубчатых колес и т.п. с помощью спиральных фрез,

- резка дисковым резаком (плинтус, панель, обшивка вагонкой, стеновой брус и т.д.).

Важной характеристикой фрезы является материал ее изготовления, в частности режущей части. Это могут быть зубья из быстрорежущей стали, минерально-керамические, металлокерамические или алмазные.

Алмазные фрезы считаются самыми прочными благодаря естественным физическим характеристикам. Но, они самые дорогие. Все остальные материалы через некоторое время в процессе эксплуатации тускнеют, особенно при неправильном использовании. Приобретение нового инструмента стоит дорого, но наши квалифицированные мастера и высокоточное современное оборудование позволяют качественно выполнить такой вид ремонта, как заточка ножей для фрез любой геометрии:

- заточка червячных фрез

- заточка дисковых фрез

- корончатые фрезы и другие типы.

Профессиональная работа по заточке фрез повышает долговечность детали, значительно снижает расход режущих зубьев.

Заточка червячных фрез: от 600 руб/шт. (в зависимости от износа)

Минимальное время заточки: от 10 рабочих дней

Минимальная сумма заказа: 3500 руб.

* Точную стоимость можно узнать воспользовавшись формой или по телефону

Режущий инструмент рано или поздно затупляется. Если он одноразовый, то выход один – на свалку. А вот режущую кромку дорогих устройств чаще всего можно восстановить. в этой статье мы расскажем, как подарить им «вторую молодость».

Разный режущий инструмент требует дифференцированного подхода при заточке. Сегодня мы поговорим о реставрации стамесок, рубанков, резцов по дереву и сверл по металлу.

Заточка стамесок и рубанков

Привести в рабочее состояние стамеску или рубанок не так уж и сложно. Процедура заточки состоит всего из двух этапов. При работе по заточке инструмента вам понадобится обычная болгарка. Стамеску или рубанок для древесины мягких пород затачивают под углом 250°. Для крепких пород – 350°. При заточке всегда держите заданный угол, что не так просто. Для упрощения задачи можно использовать специальные приспособления для заточки стамесок, позволяющие работать в диапазоне от 25 до 35°. Во избежание перегрева периодически охлаждайте прибор в воде.

Стамеску или рубанок для древесины мягких пород затачивают под углом 250°. Для крепких пород – 350°. При заточке всегда держите заданный угол, что не так просто. Для упрощения задачи можно использовать специальные приспособления для заточки стамесок, позволяющие работать в диапазоне от 25 до 35°. Во избежание перегрева периодически охлаждайте прибор в воде.

Не точите сразу край утюга, пока не появится режущая часть. Доводя угольником его толщину до полмиллиметра, проверяйте, чтобы ось была перпендикулярна режущей кромке. Окончательную заточку лучше производить вручную или на тихоходной болгарке с водяным охлаждением, доводя инструмент до необходимой остроты. передовой.

При заточке круглой стамески с наружной кромкой инструмент перемещается по бруску от кромки к кромке по всей длине камня, описывая «восьмерку». Заусенец с внутренней канавкой, которая обязательно образуется при заточке, удаляется с помощью фасонного бруска. Окончательная заточка режущей кромки осуществляется наждачной бумагой разной степени зернистости.

Фреза для заточки по дереву

Для заточки фасонных концевых фрез не требуется специальных инструментов. Алмазный брусок достаточно положить на край стола или верстака. Резец затачивают, проводя его лицевой поверхностью по бруску, предварительно очищенному от остатков смолы, грязи и пыли растворителем.

Если есть направляющий подшипник, перед заточкой его необходимо демонтировать. Попытка сэкономить пару минут обернется если не его деформацией, то, вполне возможно, повреждением фрезы. В процессе заточки брусок слегка смачивается водой, а после окончания работы вытирается насухо. По мере стачивания передней поверхности кромка фрезы будет заостряться, а ее диаметр немного уменьшится.

При заточке инструментов следует использовать бруски разной зернистости, в зависимости от желаемого конечного результата и чистоты обрабатываемой поверхности. При заточке резцов для сохранения симметрии выполняется многократное количество движений с одинаковым давлением. В зависимости от материала, из которого изготовлена фреза, вместо бруска может использоваться наждачная бумага, насаженная на полосу стали или деревянную рейку.

Если в вашем распоряжении есть низкоскоростная шлифовальная машина, то установка соответствующего абразивного круга может сократить ручной труд до нуля.

Заточка сверла по металлу

Со временем сверла тупятся и многие их просто выбрасывают, покупая новые. Однако почти всегда сверлу можно дать «второй шанс» и продлить срок его службы. Для этого достаточно обработать матовую поверхность на шлифовальном круге.

Перед началом работы запаситесь емкостью с водой, в которую время от времени будет окунаться дрель во избежание перегрева. Заточка проводится последовательно и начинается с обработки тыльной поверхности, аккуратно, но плотно прижатой к поверхности шлифовального круга до образования правильного конуса.

После этого затачивается его режущая часть и проводится окончательная отделка тыльной поверхности. Во время заточки необходимо постоянно следить за перемычкой на кончике сверла. Для сверл диаметром 8 мм и менее он не должен превышать 0,4 мм. Для больших образцов размер перемычки колеблется в пределах 1-1,5 мм. Имейте в виду, что сверление производит не наконечник, а стороны сверла!

Имейте в виду, что сверление производит не наконечник, а стороны сверла!

Электрошлифовальная машина

Конструктивно электрические кофемолки предельно просты.

Они состоят из асинхронного двигателя, шлифовальных кругов и кожухов. Переведя разговор в плоскость выбора конкретного производителя и модели, следует отметить, что если вы планируете покупать устройство для личных целей, то бренд не имеет решающего значения. Такое оборудование включается в сеть ненадолго и имеет довольно большой ресурс. Цена точилки напрямую зависит от ее диаметра.

Чем он больше, тем дороже устройство. Осматривая электрическую мясорубку перед покупкой, попробуйте пошевелить вал. Если он не только вращается, но и «ходит», сбрасывайте его и выбирайте дальше. Конечно, точилку лучше всего включать в сеть, но не каждый магазин пойдет вам навстречу в этом вопросе.

Электрические шлифовальные станки или шлифовальные станки делятся на три группы:

- Высокоскоростные точильные станки, оснащенные сменными держателями для различных видов инструмента.

- Узкоспециализированные станки, предназначенные для конкретного инструмента (например, сверла).

- Низкоскоростные машины с водяным охлаждением.

Если быстроходные точилки крутятся до 3000 об/мин, то такие станки вращаются максимум со 150 об/мин и могут заточить любой режущий инструмент. Низкая скорость и водяное охлаждение — идеальные условия для качественной режущей кромки.

Сегодня выпускается достаточно большое количество фрез различных размеров. Их можно классифицировать по функциональным и конструктивным качествам.

Заточка концевых фрез производится с помощью специальных приспособлений для таких инструментов. В некоторых случаях заточку можно произвести вручную.

Фрезы имеют относительно большую длину и неровные зубья для резки. В процессе заточки вам нужно будет позаботиться о движении основания круга по краю. В этом случае необходимо будет заточить фасонные фрезы, имеющие загнутый угол. Вы должны знать, что заточка довольно сложна. Для сохранения профиля конструкции и облегчения процесса заточки задние зубья нужно будет затачивать исключительно по переднему основанию. Острые зубья, имеющие плоскую или изогнутую форму, необходимо затачивать исключительно по заднему основанию. Прорезные и отрезные фрезы можно затачивать на переднем и заднем основаниях зубьев.

Для сохранения профиля конструкции и облегчения процесса заточки задние зубья нужно будет затачивать исключительно по переднему основанию. Острые зубья, имеющие плоскую или изогнутую форму, необходимо затачивать исключительно по заднему основанию. Прорезные и отрезные фрезы можно затачивать на переднем и заднем основаниях зубьев.

Геометрия зубьев

Геометрия зубьев фрезы: а – заточенный зуб, б – заостренный зуб.

Для правильной заточки необходимо знать геометрию зубьев фрезы. По конструкции зубьев различают резцы с задними и острыми зубьями. У последних часть заднего основания, примыкающая к режущей кромке, представляет собой плоскость. Зубы с острыми концами в большинстве случаев затачивают по заднему основанию, но могут затачивать и по переднему основанию зуба.

Задние зубья, поставляемые с концевыми фрезами, имеют заднюю основу, выполненную в виде спирали Архимеда. Обработать фасонную основу технологически достаточно сложно, поэтому заточку фрез с задними зубьями можно производить только по передней основе.

Независимо от количества зубьев в фрезе, каждый из них можно рассматривать как отдельный зуб, который характеризуется типичными для зуба параметрами – углами переднего и заднего, размером зоны заточки и угол зубьев.

Платформа для заточки – элемент заднего основания зуба, который подвергается шлифовке при заточке по заднему основанию. Исходя из этого, будет происходить максимальный износ зубьев. Его размер влияет на величину силы трения между инструментом и заготовкой, поэтому базу необходимо поддерживать в определенном диапазоне.

Схема заточки сборных резцов на универсально-шлифовальном станке.

Основной передний угол – это угол между касательной к переднему основанию и основанием оси. Его можно измерить в плоскости, которая будет проходить через заданную точку перпендикулярно главной режущей кромке.

Главный задний угол – это угол между касательной к заднему основанию в данной точке главной кромки для резки и касательной к плоскости вращения этой точки. Этот угол помогает уменьшить трение между инструментом и заготовкой.

Этот угол помогает уменьшить трение между инструментом и заготовкой.

С помощью вспомогательного заднего уголка можно охарактеризовать большой зазор между фрезерованным основанием и телом зубца. Затачивать инструмент необходимо по дополнительному углу с определенной величиной повреждения инструмента и увеличением площади для заточки. Целью этого действия является уменьшение трения между зубом и обрабатываемой деталью. Следует знать, что не все инструменты этого типа имеют такой угол.

Вернуться к оглавлению

Как заточить концевые фрезы для деревообработки?

Форма зубьев может быть прямой или спиральной. Наклон зубьев инструмента можно описать как угол между развитой кромкой винтового типа и осевой частью инструмента.

Значения углов зуба будут зависеть от типа инструмента, марки сплава и стали, из которой он изготовлен, а также типа материала, для фрезерования которого предназначен инструмент.

При фрезеровании вязких материалов главный передний угол следует выбирать в диапазоне 15-20° и более. Для инструментов из твердых металлов для фрезерования стали угол будет равен 0° или -5°. Задний угол изменяется в широком диапазоне.

Для инструментов из твердых металлов для фрезерования стали угол будет равен 0° или -5°. Задний угол изменяется в широком диапазоне.

Вам понадобятся:

- Алмазная балка.

- Таблица.

- Вода или мыльный раствор.

- Растворитель. наждачная бумага

- .

- Доска из твердой древесины или стальная полоса. Абразивный круг

- .

Фасонные концевые фрезы можно затачивать без специальных приспособлений для заточки, по передней базе, алмазным бруском небольшой толщины. Балка должна быть установлена на крайней части стола. Если инструмент имеет большое углубление, то инструмент необходимо закрепить вдоль стола.

Таблица теплостойкости различных материалов, °С.

При заточке брус нужно будет смочить чистой водой или мыльным раствором. После заточки инструмент нужно будет вымыть и высушить.

В процессе заточки передней базы лезвие станет острее, но немного уменьшится диаметр инструмента.

Если на инструменте установлен подшипник, то первым делом необходимо его демонтировать, а затем заточить. Попытка сэкономить время в этом случае может закончиться повреждением подшипника и поломкой фрезы.

Обязательно очистите фрезу от излишков смолы с деревьев. Для этого лучше всего использовать растворитель.

Вернуться к оглавлению

В процессе заточки инструментов необходимо будет использовать бруски разной зернистости. Зернистость будет зависеть от толщины удаляемого слоя материала и желаемой чистоты основания. Перед заточкой нужно будет убедиться, что брус имеет правильную форму.

Рис. 1. Формы шлифовального круга.

Если зубья фрезы выполнены из относительно мягкого материала, вместо бруска можно использовать наждачную бумагу, которая наклеивается на плоское основание. В качестве основы можно использовать дощечку из твердой древесины или стальную полосу.

Фрезы концевые для фрезерования древесины затачивают на специальном приспособлении с малой скоростью вращения круга. В этом случае потребуется использовать подходящий абразивный круг.

В этом случае потребуется использовать подходящий абразивный круг.

Вернуться к оглавлению

Круги точильные

Заточка модульных резцов может производиться кругами из белого или обычного электрокорунда, алмазными и другими. Например, с помощью электрокорундовых кругов можно качественно заточить фрезы для работы с металлом и деревом, которые изготовлены из инструментальной или другой стандартной стали. Эльборовыми кругами можно затачивать высокопроизводительные стальные конструкции. Карбид кремния и алмазные круги используются для заточки твердосплавных резцов.

При повышении температуры твердость такого устройства снижается. Температура 1000°С позволяет снизить твердость почти в 2 раза. При температуре 1300°С этот показатель уменьшится примерно в 6 раз.

Рисунок 2. Заточка концевой фрезы: а – основной режущей кромки, б – вспомогательной режущей кромки, в – схема установки фрезы для заточки зубьев вспомогательной режущей кромки.

Использование воды для снижения температуры в большинстве случаев приводит к образованию ржавчины на заготовках и углах станка. Для устранения коррозии в воду необходимо добавлять мыло и некоторые электролиты, которые могут образовывать защитные пленки. При растирании почти всегда используется раствор с мылом или содой. Если производится тонкое измельчение, то следует использовать слабоконцентрированную эмульсию.

Для устранения коррозии в воду необходимо добавлять мыло и некоторые электролиты, которые могут образовывать защитные пленки. При растирании почти всегда используется раствор с мылом или содой. Если производится тонкое измельчение, то следует использовать слабоконцентрированную эмульсию.

Для повышения качества шлифования абразивным кругом и уменьшения значительных повреждений рекомендуется выбирать максимальную зернистость, способную обеспечить требуемый класс чистоты основания используемой фрезы.

Окружная скорость круга при заточке твердосплавных зубьев должна быть примерно 15-18 м/с. Например, в процессе использования круга диаметром 12,5 см частота вращения двигателя должна быть примерно 1600-2700 об/мин. При необходимости заточки более хрупких материалов операции необходимо производить с меньшей скоростью. При использовании твердосплавных инструментов применение жесткого режима приводит к высоким напряжениям и трещинам, а в ряде случаев и к повреждению режущих кромок. Износ колеса в этом случае увеличится.

Износ колеса в этом случае увеличится.

Форма круга для заточки заднего угла зубьев на основании цилиндрической формы должна быть чашеобразной или пластинчатой. Для заточки переднего угла нужно использовать круг в форме диска или плоской формы.

Существующие формы шлифовальных кругов можно увидеть на (рис. 1).

Резак относится к типу круглых дисковых ножей. Он всегда имеет в сечении круг, а сама форма может быть любой, в том числе и очень сложной. По окружности проходят борозды (бывают разной глубины) или зубцы. Они обрабатывают материал во время вращения фрезы. это сложный и кропотливый процесс. Важно, чтобы не только специалист имел определенный уровень мастерства, но и заточка инструмента отвечала самым высоким требованиям. В противном случае на фрезе после обработки останутся сколы, трещины или незаточенные участки, что напрямую повлияет на дальнейшее выполнение фрезерных работ.

Разновидности

Резцы бывают самых разных видов – концевые, концевые, дисковые, щелевые, цилиндрические, щелевые.

.1430

.1430 И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

ZHS-3040 может затачивать кромки лезвий прямых и винтовых червячных фрез, а также спиральных фрез. Программное обеспечение для интеллектуальных диалогов, разработанное Matrix Precision, простое в использовании. Он может соответствовать блестящей высокоточной и высокоэффективной производительности и является вашим лучшим выбором.

ZHS-3040 может затачивать кромки лезвий прямых и винтовых червячных фрез, а также спиральных фрез. Программное обеспечение для интеллектуальных диалогов, разработанное Matrix Precision, простое в использовании. Он может соответствовать блестящей высокоточной и высокоэффективной производительности и является вашим лучшим выбором. Высокоэффективная и высокоточная обработка соответствует продуктам лучших мировых брендов в этой области.

Высокоэффективная и высокоточная обработка соответствует продуктам лучших мировых брендов в этой области.