Лобзиковый станок из фанеры своими руками | ДОСТУПНЫЕ САМОДЕЛКИ

Здравствуйте, уважаемые читатели!

Расскажу Вам про способ изготовления бюджетного лобзикового станка.

Проект может занять достаточно много времени, но при наличии инструментов может занять меньше дня.

Материалы.

– Электрический лобзик

– Старая пилка от лобзика

– Листовая фанера

– Клей ПВА

– Краска

– Наждачная бумага

– Шток, втулка, пружина

– Саморезы по дереву.

Инструменты.

– Шуруповерт

– Ленточная пила

– Сварочный аппарат

– Штангенциркуль

– Болгарка, отрезной диск

– Орбитальный шлифовальный станок

– Нейлер

– Сверла Форстнера

– Струбцины

– Сверлильный станок

– Коронка по дереву, перьевое сверло

– Тиски.

Процесс изготовления.

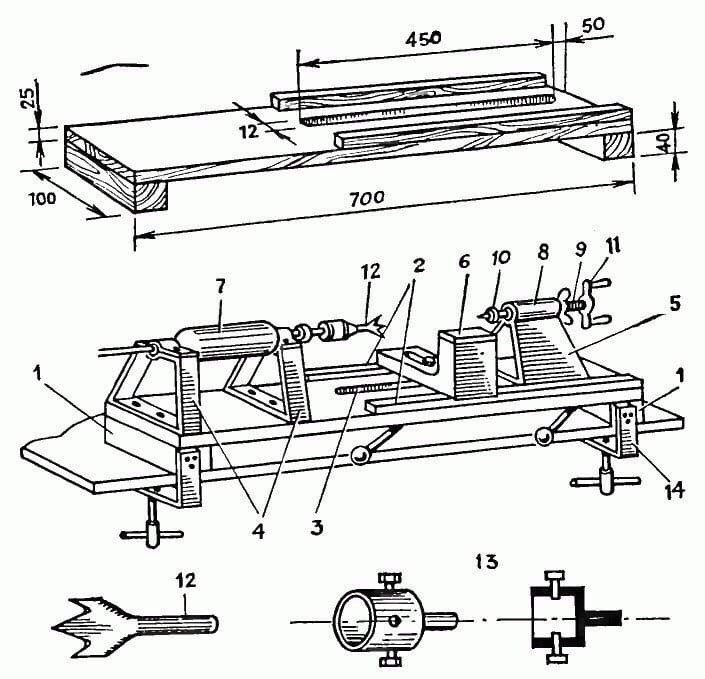

Для начала проекта автор вырезал фанеру по следующим размерам:

6 заготовок 280Х75 мм

4 заготовки 600Х75 мм

2 заготовки 100Х75 мм

и одну для рабочей поверхности 670Х340 мм.

Затем он разметил заготовку для стола, и вырезал при помощи ленточной пилы.

Края столешницы обработал на шлифовальном станке.

Четыре заготовки 600Х75 мм соединил между собой скотчем, и сделал дугообразный вырез.

Затем приступил к сборке боковых опор столика, склеивая заготовки между собой, и фиксируя нейлером.

Края полученных заготовок подравнял на ленточной пиле.

И приступил к сборке и склейке опор.

Перемычки дополнительно зафиксировал шурупами.

Основа столика готова, можно примерять столешницу.

Затем взял старую пилку от электрического лобзика, и сточил ей зубцы.

К переднему краю пилки приварил вот такой держатель полотна с зацепом.

Приблизительно примерив лобзик к столешнице, высверлил рабочее отверстие. Оно будет нужно для быстрого доступа к держателю полотна, и будет закрываться дополнительной крышечкой.

Теперь нужно изготовить подкладки для лобзика.

Перьевым сверлом высверлил в подкладках отверстие немного меньшего диаметра, чем в столешнице. Затем разметил и приклеил обе подкладки к нижней части столика.

Затем разметил и приклеил обе подкладки к нижней части столика.

Затем прикрутил к подкладкам подошву лобзика, и установил его на место.

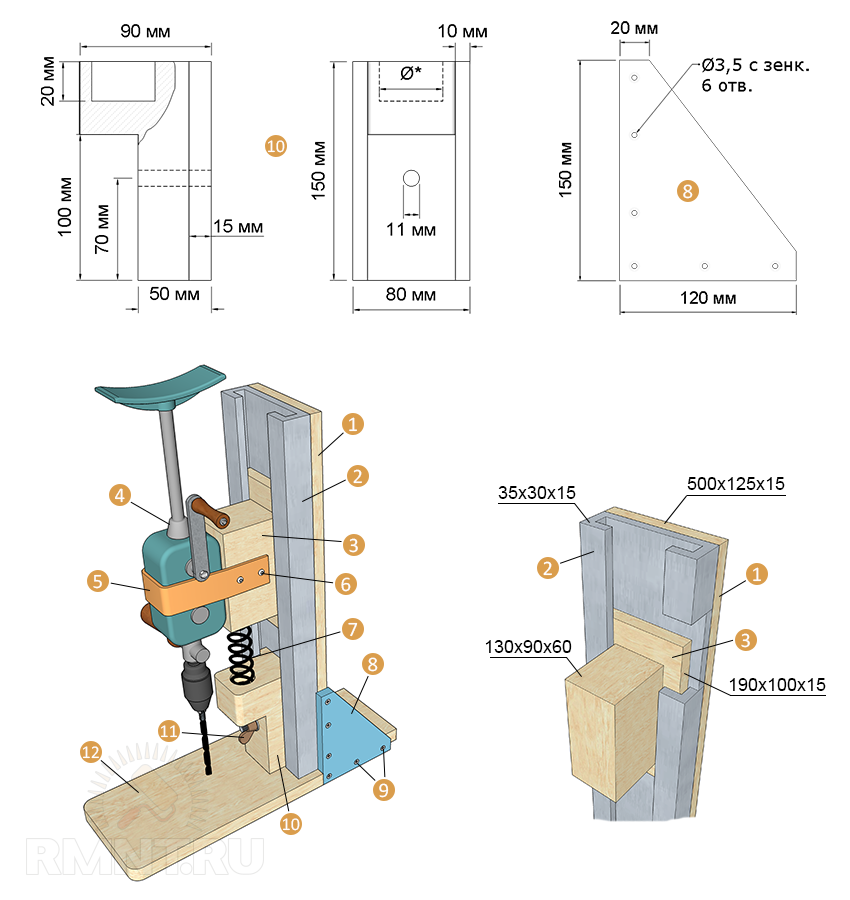

Теперь мастер приступает к изготовлению верхнего натяжителя полотна. Для этого нужен шток, втулка и пружина.

При помощи штангенциркуля перенес размеры втулки на заготовки для держателя.

На торце штока автор размечает и вырезает прорезь для полотна.

Затем окрашивает стойки, переворачивает устройство вверх ногами, крепит стойки к основанию.

На этом этапе стол выглядит так.

Устанавливает лист фанеры, и наносит на него разметку для вырезания.

Вырезанное плечо фиксирует струбциной в стойках.

Прикручивает держатель к плечу, а его – к стойкам.

Теперь собирает конструкцию опорного подшипника, и крепит на держателе.

Устанавливает полотно на свое место, сначала к лобзику.

Станок готов к испытаниям! Даже мелкие детали ему даются очень легко.

Полное видео тут:

лобзикинструментыстаноксамоделкимастерскаяПоделиться в социальных сетях

Вам может понравиться

Самодельные станки из фанеры: инструменты и материалы

На сегодняшний день народные умельцы часто используют изготовленное собственноручно оборудование. При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

Чтобы избежать пыли при работе со станком в помещении, установите защитное ограждение.

Свойства фанеры

Фанера – материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины. Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик. Если есть необходимость разрезать толстый лист, превышающий толщину 6 мм, используется дисковая пила.

При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

Вернуться к оглавлению

Как сделать самодельный станок из фанеры?

Следует сразу оговориться, что имеется в виду домашний станок, который вряд ли подойдет для производственных условий, но для дома это оптимальный баланс соотношения цены и качества с учетом относительно небольшой нагрузки на него. Чтобы изготовить самодельный станок из фанеры, нужны станки для различных нужд, но наиболее популярен станок ЧПУ.

Для того чтобы изготовить ЧПУ станок из фанеры, понадобиться не только сама фанера, но также другие инструменты и материалы:

Фурнитуру для сборки станка нужно приобрести заранее в любом строительном магазине.

- специальные валы и держатели;

- различные подшипники;

- винты;

- контроллер;

- ремни и закрепляющие элементы в виде шурупов, гаек, винтов и шайб.

Для раскроя и разрезания понадобится:

- линейка, угольник;

- нож;

- лобзик или дисковая пила исходя от того, какой толщины фанера будет применяться.

Так как станки ЧПУ предполагают использование частей, в которых фанера выпиливается фигурно и должна очень плотно прилегать друг к другу, настолько, чтобы не было ни малейшего зазора, то и подходить к раскрою и распиловке, делая будущий станок, стоит весьма ответственно и соблюдая определенные правила.

Изготавливая собственноручно станки для домашнего применения, нужно помнить, что этот материал не переносит сильного механического воздействия. Поэтому скрепление деталей проводится при помощи использования пазов и шипов, которые дополнительно промазываются для крепости клеем. Для того чтобы соединение было надежным, шип и паз должны идеально подходить друг к другу без каких-либо зазоров и щелей. Никакие гвозди или саморезы не могут применяться в качестве соединительных элементов. Станки и их детали из фанеры подвергаются в процессе работы воздействию вибрации и при неправильном креплении могут развалиться в самый ответственный момент, потому креплению нужно уделить особое внимание.

Поскольку, изготавливая станки с деталями из фанеры, приходится применять сверло, то нужно также соблюсти небольшую хитрость, чтобы не испортить материал. Для того чтобы в месте выхода сверла не образовались сколы, под рабочий лист нужно подложить с другой стороны другой кусок того же материала, оптимально при этом использовать остатки фанеры после раскроя и разрезания.

Проще и быстрее всего использовать для вырезки деталей электролобзик.

После того как детали вырезаны, их обязательно нужно обработать, иначе фанера может начать расслаиваться и разрушаться. Особое внимание нужно уделить обработке края, который наиболее подвержен воздействию перепада температур или влажности. Как правило, изначально каждую деталь нужно тщательно отшлифовать наждачной бумагой с мелким зерном, начинать шлифовку нужно от углов по ходу волокон. Углы обрабатываются наждачной бумагой отдельно, им уделяется особо тщательное внимание, при необходимости перед обработкой их можно острогать.

После завершения тщательной шлифовки мелкозернистой наждачной бумагой всех деталей, можно переходить к их грунтованию специальным составом, предотвращающим от воздействия перепада температур и влажности, в результате чего фанера может начать расслаиваться и нарушить работоспособность станка.

Вернуться к оглавлению

Советы по правильной распиловке фанеры

Обязательно распиливать нужно сухой материал, так как он меньше подвержен сопротивлению. Использование влажной фанеры может привести к расслоению материала.

Если появляются признаки того, что зубья в режущем полотне затупились, его сразу же нужно менять, это поможет избежать появления растрескиваний и некрасивого края, а также порчи материала.

Вдоль волокон лучше всего работать электролобзиком, а вот при поперечном разрезании больше подойдет ручная пилка, которая хоть и сделает край более неровным, зато гарантирует отсутствие зажатия инструмента или ухода в сторону от намеченной линии пропила.

При работе с толстой фанерой для выпиливания дуги или круга лучше всего использовать мебельный фрезер. Для того чтобы максимально избежать сколов и прочих повреждений, на место будущего распила лучше всего приклеить скотч, а затем уже разрезать фанеру.

Чертежный станок с ЧПУ Arduino

Чертежный станок с ЧПУ Arduino

Как сделать простой и высококачественный чертежный станок с ЧПУ, чтобы рисовать практически на чем угодно. Я покажу вам, как создать свой собственный, включая все необходимые файлы.

Этот проект имеет относительно низкую стоимость и позволяет создавать очень подробные чертежи. Я использовал его для создания футболок, украшений для тортов, рисунков, чтобы раскрашивать себя (а некоторые он раскрашивал для себя!). Вы также можете использовать его для рисования масштабных рисунков, свадебных приглашений, открыток на день рождения и Рождества и всего, что вы можете придумать. 🙂

🙂

Список предметов, использованных в этом проекте, и где их найти:

- 8 x 15 x 45 мм Линейный подшипник (x2):

https://geni.us/LinearBearing45 мм

- 8 x 15 x 25 мм Линейный подшипник (x1):

https://geni.us/LinearBearing25 мм

- Шаговые двигатели Nema 17, 12 В (x2):

https://geni.us/StepperMotor

- GT2 Зубчатый ремень и шкивы:

https://geni.us/TimingBelt5m

- Микро сервопривод (x1):

https://geni.us/MicroServo

- Elegoo Arduino Uno (x1):

https://geni.us/ArduinoUno

- Гайки, болты и винты (см. список ниже):

https://geni.us/NutsAndBolts

- Драйверы шаговых двигателей — TMC2208 (x2):

https://geni.us/TMC2208

- Контактный переключатель (x2):

https://geni.us/ContactSwitch

- Arduino CNC Shield (x1):

https://geni.us/ArduinoCNCShield

- 30-мм вентилятор 5 В (x1):

https://geni.us/30mm5vFan

- 8-мм стержень из хромированной стали (35 см x 2 и 5,5 см x 1):

https://geni.

us/8mmChromedSteelRod

us/8mmChromedSteelRod - Линейная направляющая длиной 30 см с блоком (x1):

https://geni.us/LinearRail300mm

- Электрический провод:

https://geni.us/22AWGWire

- Источник питания 12 В — 2 А или больше (x1): https://geni.us/12VPowerSupply2A

- Цилиндрический соединитель — гнездо (x1): https://geni.us/FemalePowerBarrel

- Промежуточное колесо 6 мм — отверстие 3 мм (1):

https://geni.us/6mmIdlerWheel3mmBore

- Деревянная панель для крепления проекта размером не менее 36×42 см (я использовал разделочную доску LÄMPLIG от Ikea)

Необходимые гайки, болты и винты:

- M5 x 25 мм (x2)

- M3 x 18 (x3 )

- M3 x 12 (x2)

- M3 x10 (x3 )

- M3 x 6 (X14)

- Гайки M3 (x9)

- Гайка M5 (x1)

- Короткие шурупы (x8)

Загрузки

Код и Конфигурацию GRBL можно скачать отсюда: https://github. com/DIY-Machines/CNC-DrawingMachine 9.0005

com/DIY-Machines/CNC-DrawingMachine 9.0005

Детали, напечатанные на 3D-принтере, можно скачать здесь: https://www.prusaprinters.org/prints/94363-easy-3d-printable-cnc-drawing-machine-draw-on-cake

Чертежи, которые я создал для использования с моей машиной:

Комментарии

< Предыдущее сообщение Новая запись >

Лампа с катушкой накаливания Upcylced — ESP32, Alexa, MQTT, Hue & Sound Reactivity

11 апреля 2023 г.

Как собрать собственную умную лампу с катушкой накаливания

Elegoo Neptune 3 Max Обзор

Льюис Эберроу • 07 фев, 2023

Огромный объем сборки по меньшей цене.

Обзор Snapmaker Artisan 3-в-1

Льюис • 28 декабря 2022 г.

Новейший Snapmaker, теперь с двойной экструзионной печатью, в 6 раз более быстрой фрезеровкой с ЧПУ и мощным лазером мощностью 10 Вт в стандартной комплектации

Обзор Elegoo Neptune 3 Plus

Льюис

•

14 декабря 2022 г.

Больше и лучше? Узнайте больше о новом Elegoo Neptune 3 Plus…

Настольные неоновые вывески, напечатанные на 3D-принтере

Льюис • 05 декабря 2022 г.

Как создать настраиваемые настольные неоновые вывески для 3D-печати

Обзор Elegoo Neptune 3 Pro

Льюис • 09 ноя, 2022

Печать высокого качества, но в чем подвох?

Wifi 3D-печатный паровоз с камерой Live View

Льюис • 03.09.2022

Как построить умный 3D-печатный паровоз с камерой POV в реальном времени (ESP32-CAM), паровым эффектом и работающим фонарем.

Лазерный модуль Snapmaker 10 Вт

Льюис • 02 августа 2022 г.

Лазерный модуль Snapmaker мощностью 10 Вт опережает своего предшественника на скорость света.

Обзор принтера Elegoo Saturn 2 8k Resin

Льюис • 11 июня 2022 г.

Elegoo Saturn 2 — 10 дюймов, 8k, полимерный принтер

Гигантский модульный семисегментный дисплей

Льюис

•

05 июня 2022 г.

Как построить большой расширяемый семисегментный дисплей

Еще публикацииЦиклоидная волочильная машина | листПДХ

Распроданный

Два циклоида будут готовы к отправке к 27 сентября 2019 года. Вероятно, это будут последние машины, которые я смогу изготовить в этом году. Больше будет в январе 2020 года.

Машина теперь включает дополнительный держатель для ручек; переработанный 20-страничный буклет с инструкциями с полной таблицей узлов для каждой передачи на всех трех проигрывателях; напечатанная на 3D-принтере ручка; и новые 3D-печатные слайды. Все деревянные детали от предыдущей машины все еще включены. Стержни и держатели для ручек вырезаны из лиственных пород вишни. Вся фурнитура из твердой латуни.

Аксессуар для малого двигателя также готов и готов к покупке. Его можно использовать с любой из моих чертежных машин, поскольку у него сменные приводные шестерни. Завтра выставлю на продажу.

Цена $695+++++++++

Чертежные машины?

Задолго до того, как появились пластиковые игрушки для рисования, такие как Spirograph® , были машины для рисования из дерева и металла. Некоторые из них были элегантными гармонографами 1880-х годов. Другие были простыми деревянными эпициклоидными игрушками, такими как The Marvelous Wondergraph 1906 года. В то время как гармонографы можно было бесконечно регулировать, все циклоидные игрушки были простыми и ограниченными. Мы решили исправить эту оплошность давно ушедших изобретателей. Наша машина для волочения Cycloid имеет бесконечные регулировки, чтобы обеспечить точку опоры, которая вращается и перемещается. Прошли старые простые ротационные рисунки. Машина для рисования Cycloid позволяет создавать чрезвычайно сложные художественные работы. Позволяя точке опоры двигаться и имея огромное количество взаимозаменяемых шестерен, наша волочильная машина больше похожа на токарный станок с двигателем.

Некоторые из них были элегантными гармонографами 1880-х годов. Другие были простыми деревянными эпициклоидными игрушками, такими как The Marvelous Wondergraph 1906 года. В то время как гармонографы можно было бесконечно регулировать, все циклоидные игрушки были простыми и ограниченными. Мы решили исправить эту оплошность давно ушедших изобретателей. Наша машина для волочения Cycloid имеет бесконечные регулировки, чтобы обеспечить точку опоры, которая вращается и перемещается. Прошли старые простые ротационные рисунки. Машина для рисования Cycloid позволяет создавать чрезвычайно сложные художественные работы. Позволяя точке опоры двигаться и имея огромное количество взаимозаменяемых шестерен, наша волочильная машина больше похожа на токарный станок с двигателем.

Двигатели? Электрические требования?

Без двигателей. Нет электричества. Просто проверните его вручную. Есть много и очень много передач. Они удерживаются на месте латунными винтами и латунными гайками с накаткой. Вы управляете машиной, проворачивая шестерни.

Вы управляете машиной, проворачивая шестерни.

Настройка может быть такой же простой, как добавление одной шестерни и приклеивание листа бумаги к проигрывателю. Для настройки этой машины не требуется никаких инструментов. Каждая деталь легко затягивается вручную. Перемещая точку опоры — также латунную гайку с накаткой — вы будете делать совершенно другие рисунки. Длину держателя ручки также можно изменить, заменив латунную гайку с накаткой. Вы можете сделать множество красивых рисунков с помощью всего одной шестеренки. Можно использовать ручки разных цветов и делать несколько рисунков на одном листе бумаги для еще более драматических эффектов. (В каждый набор входят три ручки.)

Вам будет предоставлена обширная инструкция, но разобраться в ней самостоятельно — это больше, чем половина удовольствия. В инструкциях будет подробно описано несколько основных настроек, чтобы вы могли сразу приступить к работе. Более сложные настройки также будут объяснены с помощью простых для понимания фотографий.

us/8mmChromedSteelRod

us/8mmChromedSteelRod