Как изготавливать самодельные станки из фанеры?

Содержание

- Свойства фанеры

- Как сделать самодельный станок из фанеры?

- Советы по правильной распиловке фанеры

На сегодняшний день народные умельцы часто используют изготовленное собственноручно оборудование. При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

Чтобы избежать пыли при работе со станком в помещении, установите защитное ограждение.

Свойства фанеры

Фанера — материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины. Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик. Если есть необходимость разрезать толстый лист, превышающий толщину 6 мм, используется дисковая пила.

При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

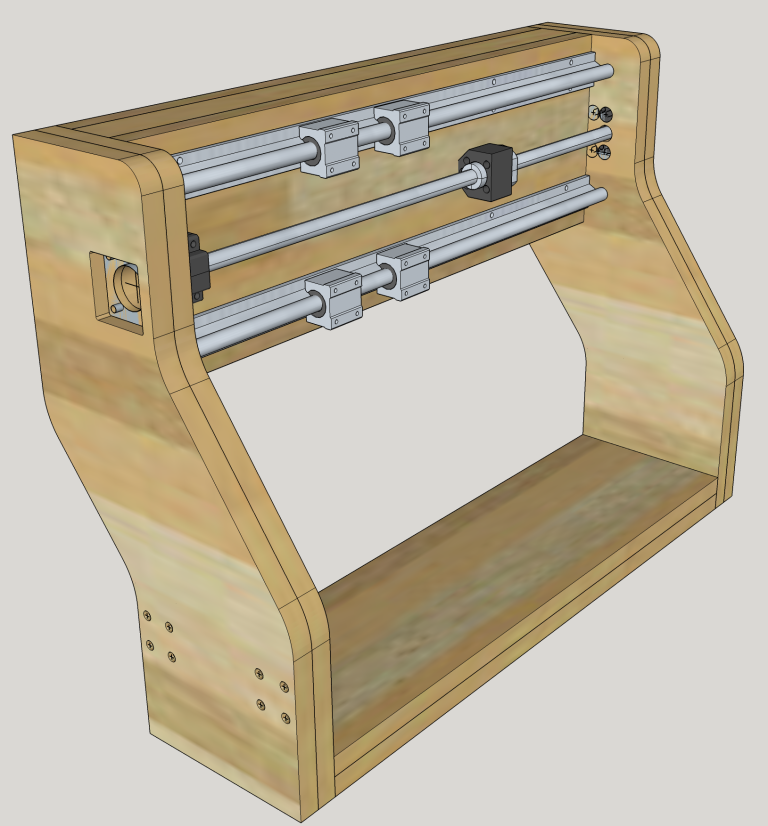

Как сделать самодельный станок из фанеры?

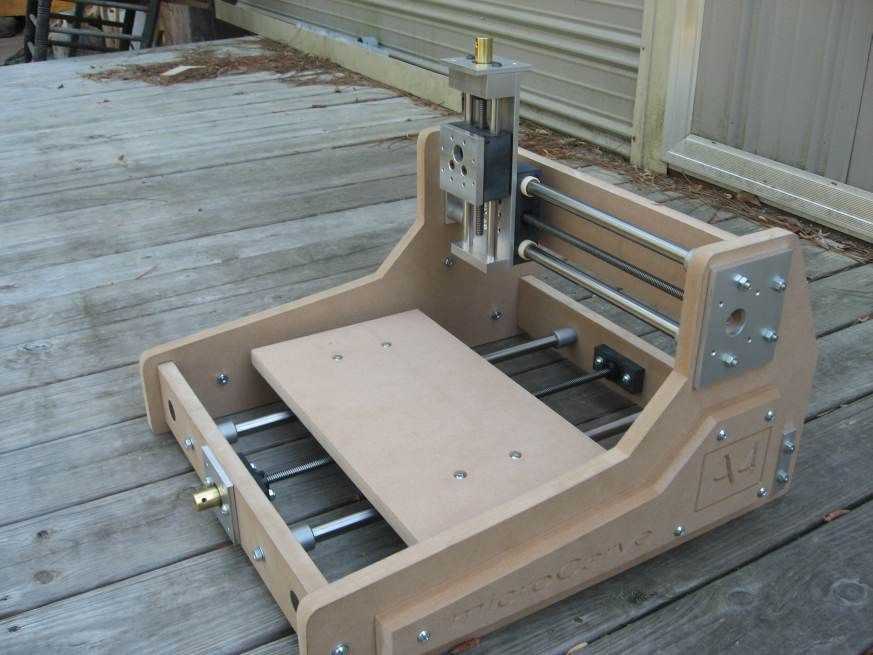

Следует сразу оговориться, что имеется в виду домашний станок, который вряд ли подойдет для производственных условий, но для дома это оптимальный баланс соотношения цены и качества с учетом относительно небольшой нагрузки на него. Чтобы изготовить самодельный станок из фанеры, нужны станки для различных нужд, но наиболее популярен станок ЧПУ.

Для того чтобы изготовить ЧПУ станок из фанеры, понадобиться не только сама фанера, но также другие инструменты и материалы:

Фурнитуру для сборки станка нужно приобрести заранее в любом строительном магазине.

- специальные валы и держатели;

- различные подшипники;

- винты;

- контроллер;

- ремни и закрепляющие элементы в виде шурупов, гаек, винтов и шайб.

Для раскроя и разрезания понадобится:

- линейка, угольник;

- нож;

- лобзик или дисковая пила исходя от того, какой толщины фанера будет применяться.

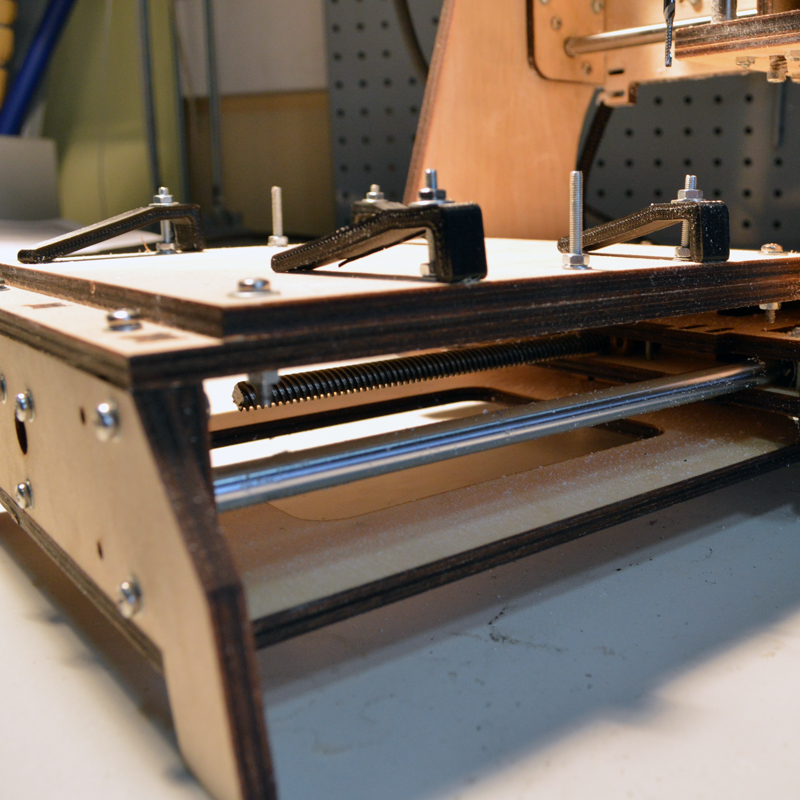

Так как станки ЧПУ предполагают использование частей, в которых фанера выпиливается фигурно и должна очень плотно прилегать друг к другу, настолько, чтобы не было ни малейшего зазора, то и подходить к раскрою и распиловке, делая будущий станок, стоит весьма ответственно и соблюдая определенные правила.

Изготавливая собственноручно станки для домашнего применения, нужно помнить, что этот материал не переносит сильного механического воздействия. Поэтому скрепление деталей проводится при помощи использования пазов и шипов, которые дополнительно промазываются для крепости клеем. Для того чтобы соединение было надежным, шип и паз должны идеально подходить друг к другу без каких-либо зазоров и щелей. Никакие гвозди или саморезы не могут применяться в качестве соединительных элементов. Станки и их детали из фанеры подвергаются в процессе работы воздействию вибрации и при неправильном креплении могут развалиться в самый ответственный момент, потому креплению нужно уделить особое внимание.

Поскольку, изготавливая станки с деталями из фанеры, приходится применять сверло, то нужно также соблюсти небольшую хитрость, чтобы не испортить материал. Для того чтобы в месте выхода сверла не образовались сколы, под рабочий лист нужно подложить с другой стороны другой кусок того же материала, оптимально при этом использовать остатки фанеры после раскроя и разрезания.

Проще и быстрее всего использовать для вырезки деталей электролобзик.

После того как детали вырезаны, их обязательно нужно обработать, иначе фанера может начать расслаиваться и разрушаться. Особое внимание нужно уделить обработке края, который наиболее подвержен воздействию перепада температур или влажности. Как правило, изначально каждую деталь нужно тщательно отшлифовать наждачной бумагой с мелким зерном, начинать шлифовку нужно от углов по ходу волокон. Углы обрабатываются наждачной бумагой отдельно, им уделяется особо тщательное внимание, при необходимости перед обработкой их можно острогать.

После завершения тщательной шлифовки мелкозернистой наждачной бумагой всех деталей, можно переходить к их грунтованию специальным составом, предотвращающим от воздействия перепада температур и влажности, в результате чего фанера может начать расслаиваться и нарушить работоспособность станка. На заключительном этапе, который делается по желанию, можно провести окраску деталей станка из фанеры.

Советы по правильной распиловке фанеры

Обязательно распиливать нужно сухой материал, так как он меньше подвержен сопротивлению. Использование влажной фанеры может привести к расслоению материала.

Если появляются признаки того, что зубья в режущем полотне затупились, его сразу же нужно менять, это поможет избежать появления растрескиваний и некрасивого края, а также порчи материала.

Вдоль волокон лучше всего работать электролобзиком, а вот при поперечном разрезании больше подойдет ручная пилка, которая хоть и сделает край более неровным, зато гарантирует отсутствие зажатия инструмента или ухода в сторону от намеченной линии пропила.

При работе с толстой фанерой для выпиливания дуги или круга лучше всего использовать мебельный фрезер. Для того чтобы максимально избежать сколов и прочих повреждений, на место будущего распила лучше всего приклеить скотч, а затем уже разрезать фанеру.

Станки из фанеры своими руками от канадца чертежи

Как сделать компактный многофункциональный станок

Перевел SaorY для mozgochiny.ru

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

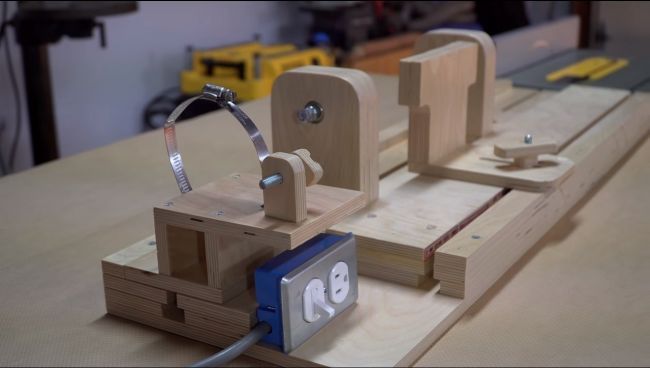

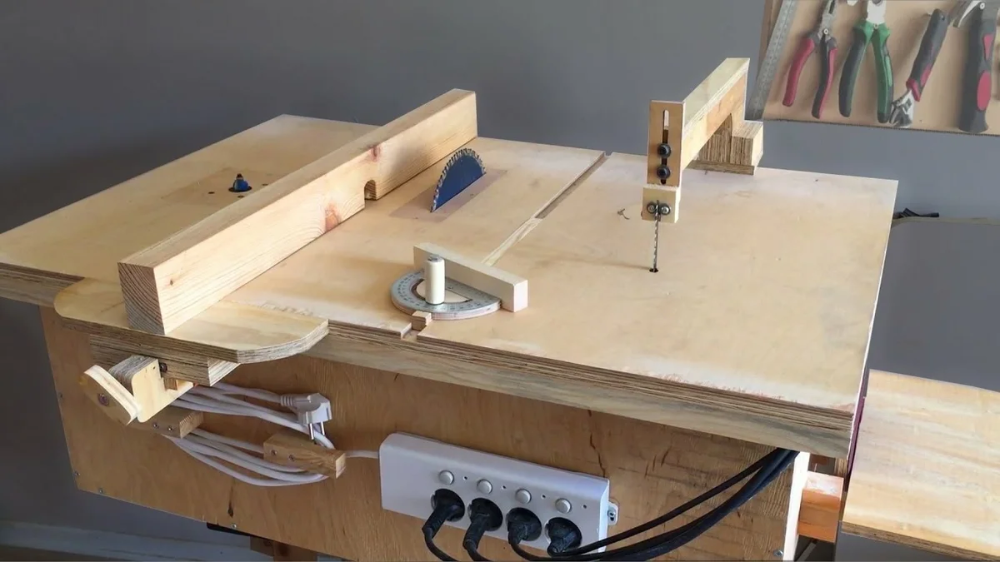

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Полезная ссылочка

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок.

На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания.

Нужный угол можно получить используя угловой упор с направляющей.

Сняв накладку можно выставить угол наклона диска, в данном случае 45 градусов.

Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Для соединения деталей я выбрал второй способ, для этого одни части следует помещать с одной стороны кондуктора, а другие — со второй.

И вот что получилось, переходим к фрезеру, на этот раз уже используем прижимное устройство, чтобы сделать паз основания. Для этого необходимо поднять циркулярную пилу и выставить фрезер под углом 45°.

Шаг 1: Нарезка деталей

Начинается создание многофункционального стола-самоделки с нарезки всех деталей и их нумерации.

Далее для получения прорези ручки высверливаются 4 угловых отверстия и «допиливаются» лобзиком. Затем высверливаются отверстия тех же размеров, что и диаметр и толщина шайбы системы открывания. Отверстия зенкуются.

После этого подготавливается место для установки кнопок включения питания и аварийного отключения. Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Подготовив корпус, собираются 3 верхние части. Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

Затем выбирается полость под циркулярную пилу. Я это сделал с помощью своего 3D-фрезера, за неимением подобного это можно сделать обычным фрезером с помощью соответствующих кондукторов и направляющих.

С лицевой стороны крышки циркулярного стола выбирается полость под быстросъемную панель, сняв которую можно будет менять угол наклона диска. Саму панель можно использовать для настройки глубины фрезерования полости.

Установив циркулярную пилу в предназначенную полость размечаются отверстия под ее крепление. Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Шаг 2: Начало сборки

youtube.com/embed/2uKQqEMYwoU?feature=oembed” frameborder=”0″ allowfullscreen=””>

На данной стадии начинается постепенная сборка портативного многофункционального станка для мастерской самодельщика.

Размечается и выбирается с помощью циркулярного стола паз под направляющую. Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

После этого высверливается отверстие для фрезера. Затем отрезаются трубки для осей вращения и на корпус монтируются рамки откидных крышек. В соответствии с чертежами изготавливаются и устанавливаются фиксирующие подпорки.

К рамке прикладывается крышка фрезера, выравнивается и крепится саморезами посредством отверстий в канале направляющей.

Затем подготавливается крышка лобзика, в ней выбирается паз под этот самый лобзик. Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Сделав это, вырезаются и собираются детали механизма вертикального подъемника фрезера, с помощью которого будет регулироваться глубина фрезерования.

Далее склеиваются вместе две фанерки, чтобы сделать из них держатель самого фрезера. В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

Готовый держатель фрезера крепится к вертикальному подъемнику, и теперь его можно попробовать в действии.

Для разметки радиуса пазов наклона временно крепятся к вертикальному подъемнику обычные петли, а для изготовления ручек-вертушков используются обрезки фанеры.

Шаг 3: Завершение сборки

Эту стадию сборки самоделки я начну с тех деталей, о которых позабыл ранее. Они придадут стабильности системе подъема.

Для начала нарезаются детали основания, я сделал это на своем циркулярном столе, затем они собираются в рамку, которая крепится к дну корпуса многофункционального мозгостола. Высота этой рамки должна быть такой же, что и высота имеющихся колесиков.

На створки одной из откидных крышек крепится щеколда, а створки другой — замок. Это может быть полезно при транспортировке поделки и выступать в качестве превентивной меры от кражи вашего инструмента.

Далее подготавливается 4-х разъемный электроудлинитель, в два разъема которого будут включаться лобзик и фрезер, а в два оставшихся — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Быстросъемные панели сделаны из опалового метакрилата. Они помещаются на свои места, а прорезь в панели циркулярной пилы аккуратно делается самой пилой. В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

После этого уровнем проверяется плоскость всей верхней части поделки, если они откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона фиксирующих подпорок.

Далее проводится проверка перпендикулярности рабочих частей инструментов и плоскости стола. Для проверки фрезера в нем закрепляется трубка, по которой и смотрится перпендикулярность оси фрезера и плоскости стола, а еще проверяется параллельность канала направляющей и циркулярного диска. Ну и наконец, проверяется перпендикулярность полотна лобзика.

После этого крышки стола складываются, чтобы проверить не мешают ли мозгоинструменты друг другу.

Шаг 4: Полезные приспособления

Данный шаг повествует об изготовлении некоторых полезных аксессуарах для стола-самоделки.

Первым делом нарезаются детали салазок, далее выбирается паз под ползунок направляющей. После этого две фанерные детали скрепляются вместе саморезами, при этом положения саморезов следует выбрать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на нее наклеивается измерительная лента, и этот аксессуар для мозгостола покрывается лаком, чередуя со шлифованием, тем самым создавая на этом приспособлении необходимую гладкую поверхность.

Салазки собираются, помещаются на многофункциональную самоделку и от них отрезается лишнее и прорезается срединный пропил, а затем еще наклеивается измерительная лента.

От саней откручивается ползунок направляющей и делается паз для кондуктора «шип-паз». Такого же как у другого моего циркулярного стола.

Ползунок канала настраивается таким образом, чтобы исчез крен между болтами. Сам ползунок можно при необходимости застопорить просто закрутив бота по максимуму.

Далее нарезаются детали для стойки, она собирается, и лакируется-шлифуется. После сборки стойки изготавливается фиксирующая система для нее. Дюбели, вклеенные в эту фиксирующую систему, используются как направляющие оси. В окончании сборки стойки изготавливается ручка фиксирующей системы, а затем вся стойка проверяется в действии.

Дополнительно на стойку устанавливается пылесборник для фрезера, а в боковую сторону мозгостойки у пылесборника вкручиваются резьбовые втулки для прижимной панели.

Сделав это проверяется параллельность стойки и циркулярного диска, затем в паз боковой стенки вклеивается измерительная лента.

Закончив с этим, нарезаются детали кондуктора «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5: Еще несколько полезных приспособлений

Это последнее видео данного мозгоруководства, и в его первой части показано как сделать угловой упор (для его создания можно наклеить распечатанный шаблон или воспользоваться линейкой). Заготовку упора можно уже нарезать на самом многофункциональном станке.

Заготовку упора можно уже нарезать на самом многофункциональном станке.

Резьба в ползунке направляющей дюймовая, если же необходима метрическая, то придется воспользоваться метчиком.

Обязательно стоит временно прикрутить заготовку упора к направляющей, чтобы убедиться, что радиус поворота сделан верно.

Затем нарезаются детали шипового кондуктора, при этом необходимо для уменьшения трения слегка увеличить толщину крепления кондуктора.

Чтобы изготовить прижимную панель на фанерную заготовку наклеивается шаблон, пазы настройки этой панели выбираются с помощью фрезера мозгостанка. В нужных местах крышки с фрезером монтируются резьбовые втулки.

Далее изготавливается направляющая пилки лобзика, фиксирующая система этой направляющей такая же, как и у стойки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры используется металлическая пластина. Одно из отверстий делается большим, чтобы посредством этого производить настройку подшипников.

Тоже самое проделывается с фанеркой.

После этого механизируется система регулировки высоты, и теперь конструкция может перемещаться в трех осях, тем самым получается необходимое положение.

Наконец, готовую направляющую для пилки можно проверить в действии, при этом важно удерживать распиливаемую дощечку двумя руками, чтобы она достаточно прочно прилегала к плоскости стола.

О компактной многофункциональной самоделке всё, удачи в творчестве!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

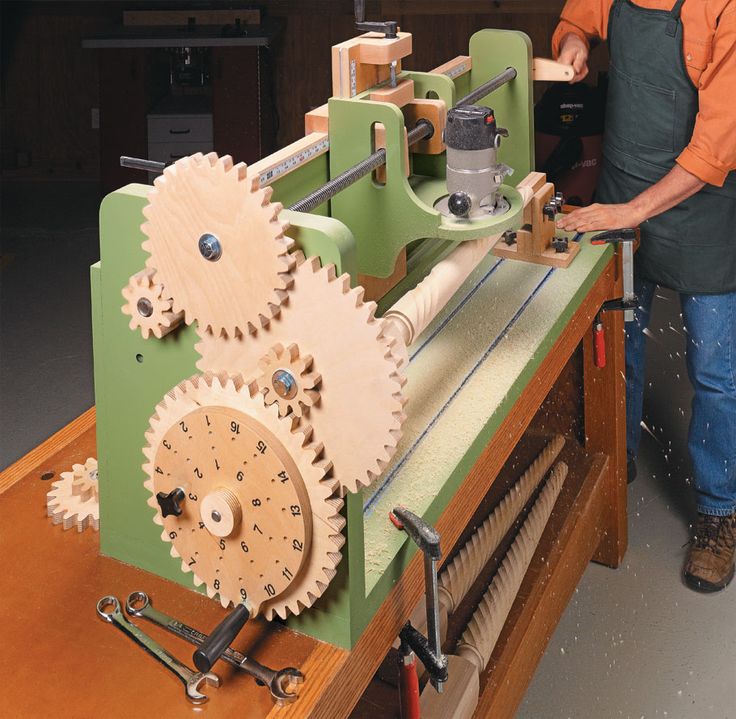

| Pantorouter – это станок для резки тенона на основе шаблона , который имеет все виды применения для резки сложных деревянных соединений Панторутер планы | Pantorouter XL является увеличенной версией моего pantorouter, предназначен для размещения погружных маршрутизаторов. Он также имеет больший диапазон движения. Но это занимает больше места. Он также имеет больший диапазон движения. Но это занимает больше места. Pantorouter XL планирует | ||

| Самодельная ленточная пила не должна быть компромиссом. Не требуется нестандартные металлические детали. Ленточные пилы планы | Меньшая 14-дюймовая ленточная пила , которая также превращается в лесопильный завод 14 “ленточная пила / лесопилка | ||

| Самодельная 20-дюймовая ленточная пила, с 13-дюймовой (34 см) пропил-емкостью, и достаточно большой, чтобы взять лезвий пилорамы 20-дюймовые ленточные пилы | |||

| Этот пантограф маршрутизатора отличается от обычных тем, что он поддерживает вес маршрутизатора. Это также позволяет контролировать глубину резания , и дает намного лучший обзор резания . 3-D маршрутизатор пантограф | Маршрутизатор поднимается до 45 °. Это действительно расширяет возможности для создания пользовательских формовок , даже с базовыми наборами бит маршрутизатора . Наклонный лифт | ||

| Конденсатор с помощью шурупа-шурупа до точно прорезает дерево для изготовления соединения коробки и пальца на настольной пиле. Одновременно может быть обрезано до восьми досок. Стопорный зажим | Резчик копий маршрутизатора.Копирует сложные трехмерные фигуры. Четыре оси (маршрутизатор может наклоняться) и магазины более компактный, чем коммерческие машины. Маршрутизатор копировально-вырезной станок | ||

| Слотно-долбежный станок с использованием роутера. Легко установить и режет чище и на быстрее, чем большинство других долбяков. Слотно-долбежный станок | Шпилька, которая позволяет разрезать обе стороны шипа простое движение рычага для большей скорости и большего точная резка шипов. Быстросменный джиг | ||

| Настольная пила ласточкин хвост. Позволяет для большего разнообразия, и больший размер сустава, чем это возможно с джиг-роутер Настольная пила для ласточкиного хвоста | Меньше, чем обычный пылесборник, тише и экономичнее, чем в магазине. Малый пылесборник | ||

| 12-дюймовый фуганок, построенный из частей, спасенных от дешевой 12-дюймовой толщины строгальный станок. Легко для двух человек носить с собой. Самодельный деревянный фуганок | Самодельная настольная пила на основе циркулярной пилы, с более надежный способ монтажа пилы и простой механизм регулировки глубины Самодельная настольная пила | ||

| Ленточная шлифовальная машина размером 6 x 48 дюймов, может использоваться как обычная ленточная шлифовальная машина или перевернул на бок, чтобы использовать как шлифовальный станок 6 “х 48” ленточная шлифовальная машина | Ленточная шлифовальная машина 1 х 42 дюйма. Использует более длинные ремни (42 “), чем большинство полосовые шлифовальные машины. Глубокая глотка и сменные валики позволяют этой шлифовальной машине шлифовать выпуклые и вогнутые края, заменяя шпиндельные шлифовальные машины для большинства применений, и это быстрее и менее пыльный Использует более длинные ремни (42 “), чем большинство полосовые шлифовальные машины. Глубокая глотка и сменные валики позволяют этой шлифовальной машине шлифовать выпуклые и вогнутые края, заменяя шпиндельные шлифовальные машины для большинства применений, и это быстрее и менее пыльный 1 “x 42” полосовой шлифовальный станок | ||

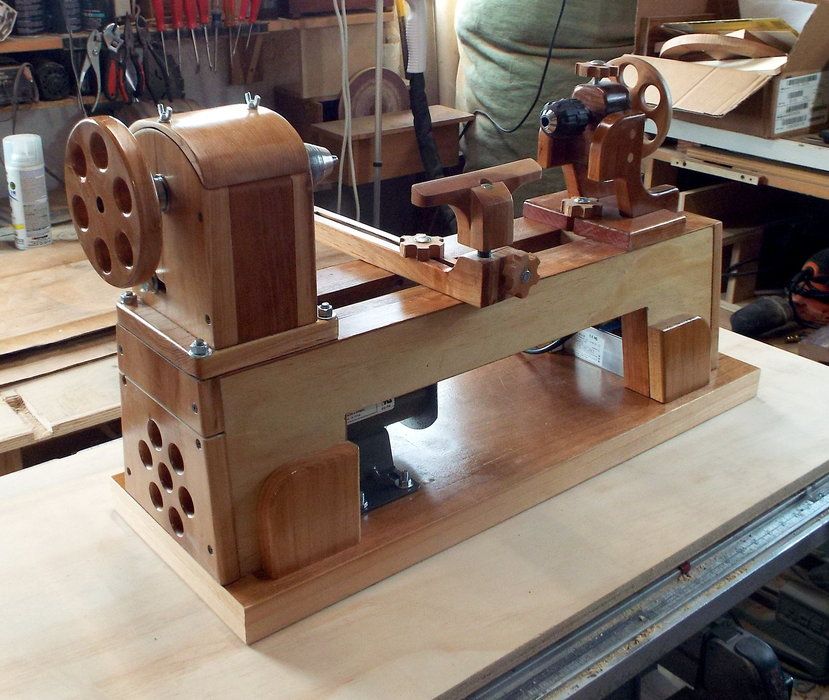

| Деревянный настольный токарный станок, с деревянными подшипниками. Этот токарный станок длиной 80 см оснащен двигателем мощностью 1/3 л.с. поворачивать шпиндели длиной до 43 см и чаши до 26 см диаметр. При весе всего 20 фунтов без двигателя, легко убрать, когда не используется. Планы токарные деревянные | |||

| Не наклоняющийся деревянный лифт. Это мой старый дизайн раньше Я придумал наклонную версию. Деревянный роутер лифт | Измельчитель яблок, для извлечения сока из яблок. яблоки перед тем, как сок будет эффективно извлечен нажав. яблочная дробилка | ||

| Получите скидки, если вы покупаете более , чем один план на странице покупок.  Скидки на несколько покупок | |||

Программное обеспечение для деревообрабатывающих | |||

| Увеличьте свои планы по деревообработке до 1: 1.Программа для создания полноразмерных многостраничных распечаток из чертежей и моделей САПР Программа BigPrint | Мой генератор шаблонов делает печатные бумажные шаблоны для режущие механизмы из фанеры ленточной пилой. Многие люди также используют его с ЧПУ. Дизайн редуктора и редуктор Программа генератора шаблонов | ||

| Программа для вашего компьютера на , создающая трафаретные блоки с использованием любого шрифта на вашем ПК. Трафаретная программа | |||

Другие планы на продажу: Игрушки и мебель(скидки при покупке более одного) | |||

.

Free Woodworking Plan.com – бесплатный ресурс по планам и проектам в области деревообработки с 1998 года. Обновляется ежедневно.

Создайте стенд с сеялками, используя бесплатные пошаговые планы, доступные по ссылке. Обязательно используйте пиломатериалы наружного качества, чтобы ваша скамейка прослужила долго.

Постройте павильон на заднем дворе с двускатной крышей, идеально подходящий для обедов на открытом воздухе или для создания тенистой зоны для отдыха. Полные инструкции с картинками находятся по ссылке для вас, чтобы следовать.

Подставка для ноутбука удобна для использования на вашем столе. Есть место для хранения вашего телефона, и вы можете сдвинуть клавиатуру внизу, когда вам нужно больше рабочей поверхности. Лучше всего вы можете построить его, используя древесные отходы и бесплатные планы по ссылке.

Все, что вам нужно, это одна доска 1 х 3, чтобы построить собственную стойку для журналов. Этот настенный и идеально подходит для домашнего офиса или где угодно. Следуйте бесплатным планам деревообработки по ссылке, чтобы построить свой собственный.

Следуйте бесплатным планам деревообработки по ссылке, чтобы построить свой собственный.

,

6 машин, которые делают современное сельское хозяйство более производительным

[Источник изображения: Pixabay ]

Сельское хозяйство, возможно, является одной из старейших и наиболее необходимых в мире профессий, и до недавнего времени оно продолжало работать с теми же инструментами. Современное машиностроение наряду с тракторами и новой техникой перевело сельское хозяйство в сферу эффективности и массового производства. Фермерство – это уже не мелкомасштабное производство, а производство на огромных машинах площадью более тысячи гектаров.Это повышение эффективности означает, что мир имеет доступ к любой пище, которую он хочет в любое время. Давайте рассмотрим 6 современных машин, которые значительно повысили эффективность и производительность сельскохозяйственных работ по всему миру.

Автоматический InRow Weeder

com/embed/qaxwJQ0_FwM?autoplay=0″>Как известно фермерам, прополка является важной частью поддержания хорошего урожая. Если ваши поля зарастут, это может позволить сорнякам и инвазивным видам уничтожить ваш урожай и оставить фермеру копейки.Пестициды и weedicides распространены, но многие берут на себя ответственность за возможно вредные химические вещества, скрытые внутри. В результате, Robocrop InRow Weeder был разработан для быстрого и эффективного уничтожения сорняков, не беспокоясь о вреде исходных культур.

Оливковый комбайн

Если вы не знали, оливки растут на деревьях, что также делает их невероятно трудными для сбора. Вплоть до недавнего времени, многие маслянистые фрукты собирали вручную в кропотливом процессе.Теперь фермеры используют машину для сбора оливок, которая встряхивает дерево, высвобождает оливки и собирает их в одном централизованном месте.

Автоматическая машина для доения коров

com/embed/LQvYwxhZ-1Y?autoplay=0″>Коровы – это наиболее широко используемый скот на планете, от мяса до молока, продукты коровы помогают вращать мир. Для крупномасштабного доения просто невозможно, чтобы сотни рабочих доили коров с утра до вечера. Даже несмотря на то, что работники, прикрепляющие автоматические насосы к насосам, все еще нуждаются в повышении эффективности.По этой причине была изобретена эта автоматизированная машина для доения коров, которая полностью выводит людей из процесса.

Малый картофелеуборочный комбайн

Картофель – это корнеплоды, а это значит, что его сбор требует много копания. Машина наверху пашет грязь вокруг картофеля и поднимает его из земли. Несмотря на то, что на видео изображена небольшая машина, та же технология используется на буксируемых на тракторе установках для сбора урожая картофеля в еще больших масштабах.

Роботизированная сборочная машина для салата салата

com/embed/_i62juq8Euk?autoplay=0″>Независимо от того, знали ли вы об этом или нет, для сбора урожая салат – очень твердый зеленый лист, и часто сотни рабочих тратили свои дни, сгибаясь и вставая. Это повторяющееся движение открыло для промышленности множество проблем со спиной, и фермеры поняли, что нужно что-то делать. Приведенное выше видео дает внутреннюю картину отрасли сбора урожая салата и того, как в этом случае автоматизация фактически создает лучшие рабочие места.

Морковоуборочный комбайн и сепаратор

Как мы уже упоминали, с картофелем очень трудно собирать корнеплоды, и морковь ничем не отличается. Вышеупомянутая буксирная машина для уборки моркови является, пожалуй, самой завораживающей из перечисленных здесь машин, и ее масштаб просто поражает. Подумайте о том же процессе, который делают сотни рабочих, выкапывающих морковь. Только тогда действительно можно будет понять повышение эффективности в этом процессе.

Эти машины – лишь прикосновение к ряду высокоэффективных сельскохозяйственных машин. Самым большим опасением в связи с такими масштабами автоматизации является потеря рабочих мест, что создает экономику с квалифицированным трудом. Несмотря на то, что эти нововведения поразительны, миру придется столкнуться с проблемой стремительного роста безработицы в будущем, поскольку автоматизация, подобная той, что наблюдается в сельском хозяйстве, поражает остальную часть рабочей силы.

Машины и оборудование, необходимые производителям фанеры

Шпон, нарезанный методом прядения дерева и состоящий из двух или более слоев

скрепленные вместе после проклейки, называются фанерой.

1. Ротационная машина для резки: Ротационная машина для резки представляет собой специальное оборудование для распиловка деревьев на шпон, а также это первый процесс изготовления фанеры. Как правило, лущеный шпон и фанера разделяются, т. строганный шпон – это фабрика, а фанера – это фабрика. Есть много типов Ротационная машина для резки шпона , но все можно разделить на две категории: карточный вращающийся резак и безкарточный вращающийся резак.

2. Труборезная машина: Труборезная машина представляет собой устройство, которое разрезает шпон

в определенный размер. Он обычно используется в ручных, ножных и электрических формах.

Ручное снятие шкуры — распространенный метод снятия шкуры с небольшими вложениями и низкими затратами.

эффективность. Ноги гибкие и удобные, и инвестиции не

большой, но за один раз можно соскоблить только одну кожу, поэтому эффективность не

высокий.

3. Станок для соединения шпона: При производстве фанеры, фанеры, многослойные плиты, подложки для пола, плиты для крафтовой мебели, строительные плиты с покрытием, тарные плиты, столярные плиты, площадь плиты небольшая, и несколько досок Выполните вертикальную строчку.

4. Сушилка для шпона: Сушилка для шпона представляет собой устройство для сушки нарезанного шпона.

цель состоит в том, чтобы уменьшить содержание влаги в шпоне, чтобы облегчить

применение клея при изготовлении фанеры. Современные сушилки для шпона включают: сетку

ленточные сушилки, роликовые сушилки, сушильные шкафы для шпона, прессовые сушилки для шпона,

дымоходное испарительное сушильное оборудование и т.

5. Оборудование для изготовления клея: Оборудование для изготовления клея – это оборудование для изготовления клей для фанеры. Как правило, производители резины изготавливаются профессиональными производители, и только небольшое количество производителей делают свои собственные. А самодельная мастерская должна иметь специальную мастерскую и профессиональных техников, поэтому не рекомендуется делать это самостоятельно.

6. Машина для смешивания клея: Машина для смешивания клея представляет собой устройство для смешивания клея для фанеры. Потому что клей для фанеры не обязательно подходит, а добавки нужны для смешивание, это оборудование специально смешивает вязкость клея.

7. Машина для склеивания: Машина для склеивания представляет собой устройство для склеивания шпона. После

шпон наклеен, обшивщик настилает его до определенной толщины

перед применением давления. Обычно используемые клеевые машины трехвалковые и

четырехроликовый, в зависимости от длины 1,3 метра и 2,6 метра.

Машина горячего прессования фанеры

8. Машина предварительного прессования: Машина предварительного прессования, также называемая холодным прессованием машина, представляет собой устройство, которое предварительно прессует фанеру, обработанную обшивкой рабочие до основной толщины заранее, чтобы эффективно использовать машина горячего прессования. Машины бывают двух видов: верхние и нижние.

9. Машина горячего прессования фанеры : Горячее прессование является основным процессом в производственный процесс фанеры, который напрямую влияет на качество фанера.

10. Станок для распиловки кромок: Станок для распиловки кромок представляет собой устройство для распиловки

горячепрессованную фанеру в спецификацию. Устройство имеет два типа ручного

подача и автоматическая подача в соответствии с методом подачи, и она разделена

в 3×6 футов, 4×8 футов и регулируемые спецификации в соответствии с фиксированной

Характеристики.

11. Шлифовальный станок: Шлифовальный станок – это устройство для модификации поверхности готовая доска. Это оборудование связано с поверхностью продукта, поэтому это очень важно.

12. Вилочный погрузчик: Фанера не может быть отделена от вилочного погрузчика, а положение платы необходимо в любой момент отрегулировать.

Вышеуказанные машины и оборудование, необходимые производителям фанеры, I надеюсь всем помочь.

Ищу справочную информацию по резке листов фанеры 8 x 4 для постройки небольшой лодки

16-01-2021 #7

Первоначально написал m_c

Машинный

Кто-нибудь, упомяните мое имя!!

Я уверен, что Джаз скоро появится, так как он построил, и я думаю, что он управляет своей личной вертикальной машиной.

Любой приличный станок, предназначенный для деревообработки, должен производить детали с большей точностью, чем вы можете измерить.Хорошо, да, много вопросов, но сначала я разберусь с вертикальной машиной.

Для этого типа работы и, если честно, для большинства других работ, вертикальная машина идеальна, у нее много преимуществ, кроме основного, это компактность, которая массивна.#1 Стойкость инструмента значительно увеличивается, потому что гравитация помогает удалять стружку, которая затем не подвергается повторной обработке, что приводит к избыточному нагреву и износу.

#2 Обработка кромки улучшена, потому что снова стружка не обрезается и не вдавливается в поверхность.

#3 Беспорядок содержится в основании машины, а не стружка разбрасывается по мастерской, потому что она вертикальная, большинство стружек просто поднимаются или опускаются, а сила тяжести опускает их к основанию машины. Очевидно, это относится к тому, когда НЕ используется пылеудаление, с пылеудалением это супер чисто, и преимущества все те же, с меньшей мощностью, необходимой для вакуумной системы.

#4 Загрузка/разгрузка и крепление мелких деталей намного проще, так как вам не нужно тянуться к широкой машине. Важно для таких, как я, страдающих от проблем со спиной.

#5 Для листовых материалов вокруг машины требуется меньше места, так как они не нужны в плоском виде, потому что теперь вы загружаете их на кромку, а не на лицевую сторону.Вот видео, показывающее 8 x 4, которое я построил для производителя вывесок. У меня также есть версия 10 x 5 с вакуумной станиной и автоматической сменой инструмента, но пока нет приличного видео об этом.

С точки зрения программного обеспечения и форматов, чем другие, но более высококлассное программное обеспечение vectric, такое как V-carvePro или Aspire, разбивает чертеж на несколько листов, оно даже будет вкладывать и вращать части для максимального использования материала.

Не тратьте деньги на машины, сделанные из дерева, так как они являются ложной экономией, как и большинство дешевых комплектов, потому что вы будете постоянно преследовать проблемы с машиной.

Вы потратите больше времени на ремонт или попытки модернизации, чем на резку деталей, часто в результате вы просто разочаровываетесь и сдаетесь или, в лучшем случае, называете это потерей и покупаете подходящую машину.

Я построил десятки машин для людей, которые сделали именно это, и хотя это здорово для меня, это плохо для пользователя, и я бы предпочел управлять людьми, чем получать прибыль.Вы упомянули, что скорость не важна.! . . Что ж, на самом деле это так, и это обычное дело для новых пользователей, которые не понимают важности скорости и каналов, они думают, что могут резать на любой скорости, которая им нравится, а вы не можете. Есть много параметров, которые определяют скорость резки, и если они неверны, вы получите очень разные результаты, начиная от плохого качества отделки и заканчивая чрезмерным износом инструмента.

Переменных много, и большую роль играют механическая прочность и технические характеристики.

Продано много машин, которые не подходят для этой цели, потому что они не могут достичь требуемой подачи.Например, одна обычная машина eBay, купленная у Питера Ли, которую я недавно посетил, была размером 8 x 4, продаваемая для резки листовых материалов, и была настолько плохо сконструирована и спроектирована, что не могла надежно резать более 3500 мм без остановки. Это примерно половина скорости подачи, необходимой для правильной резки МДФ или фанеры.

Тогда портал станка был настолько слабым, что не мог выдерживать приличную глубину резания без вибрации и вибрации, что могло привести к поломке инструментов и, в лучшем случае, к плохой отделке.Прочность станка напрямую влияет на глубину резания, которую вы можете использовать вместе с мощностью шпинделя, что снижает количество проходов, необходимых для сквозной резки. Но скорость в основном определяется материалом и инструментом, для разных материалов требуются разные скорости вращения шпинделя и скорости подачи.

Подачи n скоростей людям очень трудно давать советы, потому что задействовано много переменных, и коктейль для каждой машины, материала и фрезы может сильно различаться и действительно сильно различается.

Методом проб и ошибок в основном вы определяете, что лучше всего подходит для вас и вашей машины, но есть общая тема, которая на 100% влияет на подачу, которую вы можете достичь, и это механическая прочность.

Если машина слабая, а производительность низкая, качество в лучшем случае ухудшится, она будет слишком слабой и практически непригодной для использования.Точность любого приличного фрезерного станка с ЧПУ будет составлять в худшем случае 0,1 мм, чаще всего 0,01 мм. Повторяемость — это то, что более важно, и опять же, это то, с чем плохо построенные и специфицированные машины борются. Например, вышеупомянутые машины eBay даже не поставляются с концевыми выключателями или концевыми выключателями, поэтому невозможно обеспечить изменение положения или повторяемость после экстренной остановки или аварии.

Мой совет: если вы не планируете создавать много комплектов, рассмотрите возможность аутсорсинга, потому что покупка дешевой машины или комплекта доставит вам больше проблем, чем того стоит.

Вы потратите больше времени на ремонт или попытки модернизации, чем на резку деталей, часто в результате вы просто разочаровываетесь и сдаетесь или, в лучшем случае, называете это потерей и покупаете подходящую машину.

Вы потратите больше времени на ремонт или попытки модернизации, чем на резку деталей, часто в результате вы просто разочаровываетесь и сдаетесь или, в лучшем случае, называете это потерей и покупаете подходящую машину.  Например, одна обычная машина eBay, купленная у Питера Ли, которую я недавно посетил, была размером 8 x 4, продаваемая для резки листовых материалов, и была настолько плохо сконструирована и спроектирована, что не могла надежно резать более 3500 мм без остановки. Это примерно половина скорости подачи, необходимой для правильной резки МДФ или фанеры.

Например, одна обычная машина eBay, купленная у Питера Ли, которую я недавно посетил, была размером 8 x 4, продаваемая для резки листовых материалов, и была настолько плохо сконструирована и спроектирована, что не могла надежно резать более 3500 мм без остановки. Это примерно половина скорости подачи, необходимой для правильной резки МДФ или фанеры.  Методом проб и ошибок в основном вы определяете, что лучше всего подходит для вас и вашей машины, но есть общая тема, которая на 100% влияет на подачу, которую вы можете достичь, и это механическая прочность.

Методом проб и ошибок в основном вы определяете, что лучше всего подходит для вас и вашей машины, но есть общая тема, которая на 100% влияет на подачу, которую вы можете достичь, и это механическая прочность.