какие бывают разновидности, виды и классификация промышленных станков по типам (таблица)

Классификация промышленных станков по группам. Наиболее распространенные типы производственных установок: фрезерные, токарные, сверлильные, шлифовальные и другие. Различие моделей по типу управления и материалу обработки.

Что такое промышленный станок?

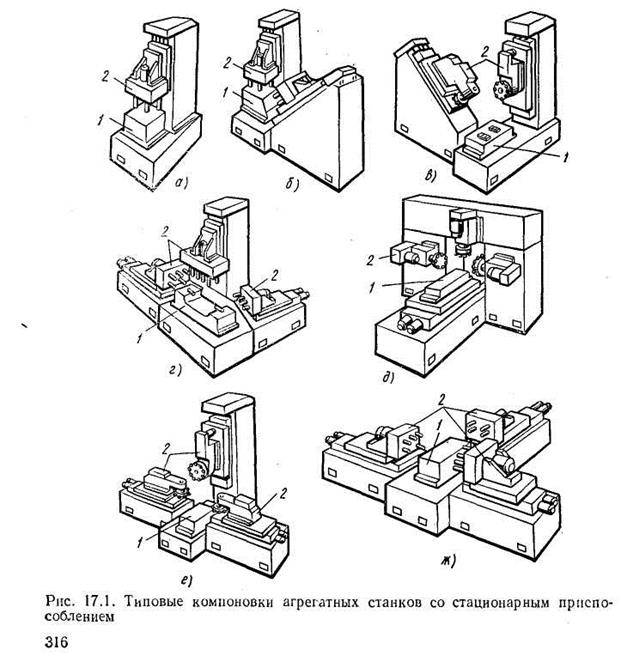

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Какие бывают станки?

Станки – сложные агрегаты, используются для придания устройству формы, высверливания необходимых отверстий. Без них не обойтись в машиностроении, промышленности, на мелких производственных предприятиях. Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Номер | Группа станка | Классификация по типу | |||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||

1 | Токарный | Автомат и полуавтомат | Револьверный | Сверлильно-отрезной | Карусельный | Винторезный | Многорезцовый | Для модельных заготовок | Другой токарный | ||

Одношпиндельный | Многошпиндельный | ||||||||||

2 | Сверлильный, расточный | С вертикальным расположением сверла | Одношпиндельный полуавтомат | Многошпиндельный полуавтомат | Координатно-расточный с одной стойкой | Радиально-сверлильный | С горизонтальной расточкой | Алмазно-расточный | С горизонтальным расположением сверла | Другой сверлильный | |

3 | Шлифовально-полировочный | Круглошлифовальный | Внутришлифовальный | Обдирочно-шлифовальный | Специализированный | – | Заточный | Полировальный с квадратной или круглой станиной | Полировальный, притирочный | Другой с абразивным инструментом | |

4 | Комбинированный | Универсальный | Полуавтомат | Автомат | Электрохимический | Электроискровой | – | Электроэрозионный, ультразвуковой | Анодно-механический | – | |

5 | Для обработки резьбы и зубьев | Зубострогальный для цилиндрических колес | Для резьбы на зубьях конических колес | Зубофрезерные для шпицевых валиков и цилиндрических колес | Зубофрезерные для червячных колес | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Для шлифовки зубьев и резьбы | Другой резьбо- и зубоотделочный | |

6 | Фрезерные | С вертикальной фрезой | Непрерывного действия | – | Копировальный и гравировальный | Вертикальный бесконсольный | Продольный | Универсальный широкого спектра | Горизонтальный консольный | Другой фрезерный | |

7 | Строгальный, долбежный, протяжный | Продольный с одной стойкой | Продольный с двумя стойками | Поперечно-строгальный | Долбежный | Горизонтальный протяжный | – | Вертикальный протяжный | – | Другой строгальный | |

8 | Разрезной | Отрезной с рабочим органом: | Правильно-отрезной | Пила | |||||||

токарный резец | отрезной круг | фрикционный блок | ленточная | дисковая | ножовочная | – | – | ||||

9 | Другой | Для обработки труб и муфт | Пилонасекательный | Правильно- и бесцентровообдирочный | – | Для тестирования инструментов | Делительный агрегат | Балансировочный | – | – | |

Таблица 1. Типы станков

Типы станков

Токарные станки

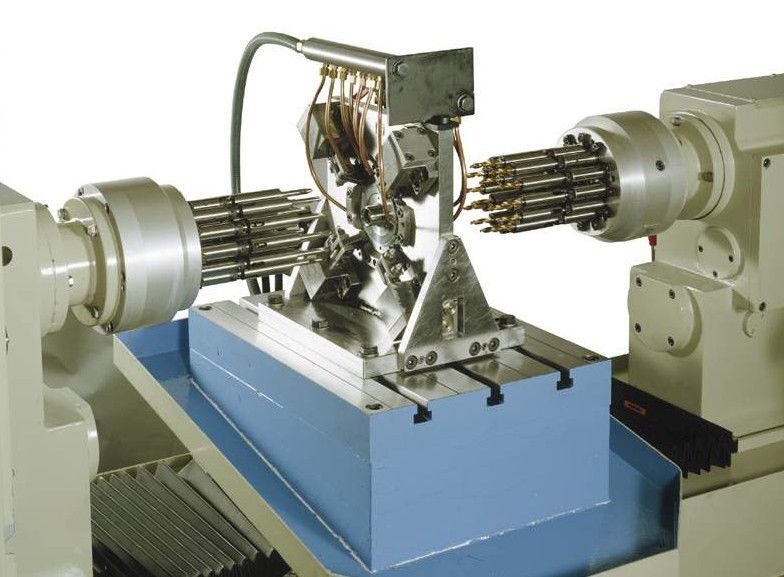

Агрегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел:

- корректировка заготовок;

- нарезка резьбы;

- проточка пазов;

- резка металлов;

- обработка торцов деталей.

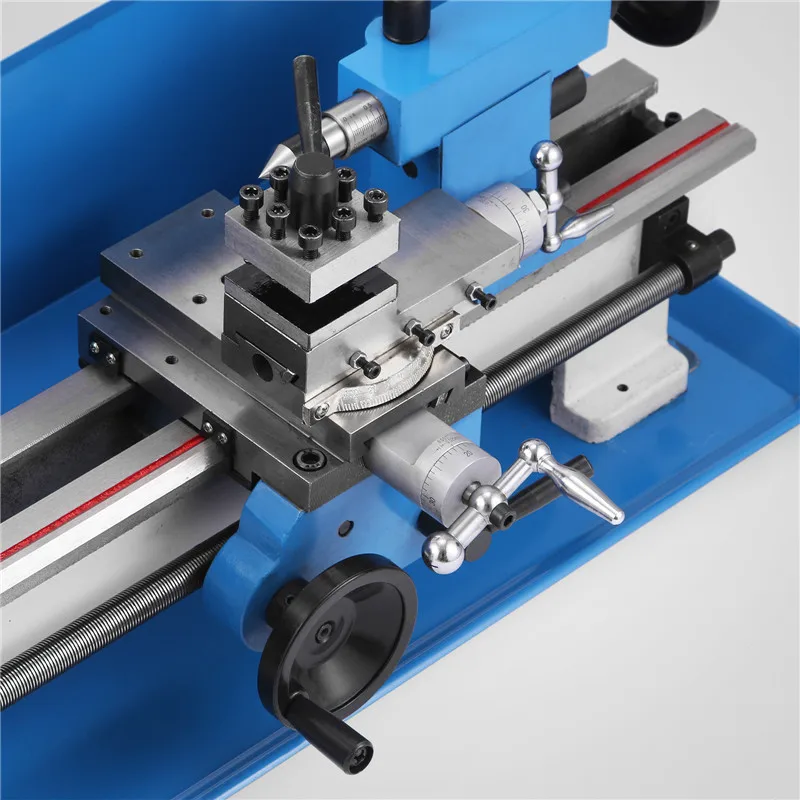

Токарные станки незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя:

- с проходным отверстием;

- самоцентрирующийся;

- с независимым перемещением кулачков;

- со штоком.

Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.

Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель.

Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования.

Сверлильные станки

Эти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу.

Примечание: преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра.

Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.

Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки.

Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность.

Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями.

Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается.

Примечание: крупногабаритные радиально-сверлильные станки переносятся подъемным краном непосредственно к самой детали. Другие модификации оснащаются тележками и при работе фиксируются башмаками.

Расточные агрегаты

Станки предназначаются для работы по металлу, без них не обойтись в серийном и единичном производстве. На этих машинах можно:

- сверлить;

- растачивать;

- зенкеровать;

- нарезать резьбу;

- обтачивать и фрезеровать цилиндрические поверхности;

- подрезать торцы.

Необходимый для операции инструмент крепится на борштангу в отверстии шпинделя, расположение которого может быть горизонтальным или вертикальным.

Горизонтальный расточный станок.

Вертикальный расточный станок.

Координатно-расточные станки выполняют сходные действия, различие состоит в возможности сделать предварительную разметку.

Алмазно-расточные агрегаты отличаются высокой точностью, и при растачивании погрешность не превышает 3–5 мкм.

Шлифовальные и заточные

Этой группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:

- круглошлифовальные;

- внутришлифовальные;

- бесцентрово-шлифовальные;

- плоскошлифовальные;

- специальные.

Примечание: главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла.

Шлифовальные станки различают по видам подачи:

- движение детали вместе со столом и перемещение шлифовального круга – круглошлифовальный станок;

- вращение заготовки или шлифовального круга и перемещение бабки шлифовального круга – внутришлифовальный станок;

- движение стола и периодическое поперечное перемещение бабки с вертикальным сдвигом абразивного круга – плоскошлифовальный станок.

Притирочные агрегаты

Металлорежущие притирочные машины применяются для тонкой доводки и притирки – поверхность детали обрабатывается до идеального состояния с помощью мелкозернистой абразивной смеси, которая снимает тонкий слой металла или другого материала. Используются:

- алмазная пыль;

- наждак;

- электрокорунд.

Порошок наносится на плоские или круглые притиры из чугуна, низкосортной стали, свинца, меди, дерева и удерживается керосином или скипидаром, смешанным со специальной смазкой или пастой (окись алюминия, хрома, венская известь).

Важно: доводка детали происходит на медленной скорости с постоянным изменением направления.

Станки оснащаются регулируемыми и нерегулируемыми притирами. Для первых характерна разрезная рубашка, внутренний конус и устройство для изменения диаметра доводочного элемента.

Хонинговальные установки

Группа шлифовально-притирочных агрегатов для обработки наружных поверхностей деталей цилиндрической формы. Это втулки, валики, пальцы и др. Для резки в шпинделе закрепляется хонинговальная головка с абразивными брусками.

Стандартно выпускают станки с горизонтальным, вертикальным и наклонным расположением одного или нескольких шпинделей.

Зубообрабатывающие машины

Станки для нарезки и отделки цилиндрических зубьев колес в зависимости от вида рабочего инструмента бывают:

- зубофрезерные;

- зубошлифовальные;

- зубопротяжные;

- зубострогальные и пр.

Агрегаты справляются с функциями нарезки зубьев, чистовой и отделочной обработкой цилиндрических и конических колес с прямыми, косыми и криволинейными зубьями, шевронных, червячных колес, зубчатых реек.

Методы нарезки:

Копирование – фреза имеет идентичные зубьям детали впадины и продвигается вдоль впадин колеса, оставляя отпечаток. После работы над отдельной впадиной деталь разворачивают на окружной шаг и приступают к следующей. Неудобство такого способа обработки в том, что для каждого колеса нужна отдельная фреза, а замена отнимает время. Однако работать с таким агрегатом просто.

Информация: метод копирования выгоден при единичном производстве или ремонте. Для серийного используют зубодолбежные установки.

Обкатка – распространенный способ с высокой производительностью и точностью нарезаемых колес. Один инструмент обрабатывает различные по числу зубьев заготовки. Режущие кромки инструмента последовательно располагаются в зубьях колес и прокатываются, сцепленные друг с другом. При методе обкатки чаще всего используются червячные фрезы.

Помимо основных способов обработки зубчатых колес, существуют другие методы с высокой производительностью:

- долбление всех впадин детали сразу фрезой с аналогичными впадинами на режущей кромке;

- протяжка всех зубьев;

- прокатка способом холодной или горячей обработки;

- волочение или накатка без снятия верхнего слоя материала;

- прессование зубьев (подходит для синтетических изделий).

Резьбообрабатывающие и резьбонакатные

Это пятая группа промышленных станков, которые используются в машиностроении для нарезки резьбы. К ним относятся резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные машины.

Способы нарезки в зависимости от рабочего инструмента:

- внутренняя резьба – применяются резцы, гребенчатые фрезы, метчики;

- наружная резьба – гребенчатые и дисковые фрезы, резцы, винторезные и круглые плашки;

- многозаходные винты и червяки – вихревые головки в условиях массового производства.

Информация: резьбонакатные агрегаты используют способ нарезки резьбы без снятия стружки с заготовки. Деталь сдавливается между плоскими или круглыми рабочими элементами и на ней отпечатывается нужная форма.

В станках с круглыми плашками изделие размещается между подвижной и неподвижной плашками. Затем двигающийся элемент подводится к заготовке, прижимает ее и накатывает резьбу несколькими оборотами детали.

Гайконарезные станки

Для изготовления изделий с точной резьбой на линиях серийного производства используются гайконарезные автоматы и полуавтоматы с прямыми или изогнутыми хвостовиками. Агрегаты могут быть одно- и многошпиндельными.

Фрезерные станки

Группа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа.

Широкий спектр выполняемых работ обеспечивается разнообразием фрез:

- цилиндрические (а) – для обработки поверхностей;

- дисковые (б) – для изготовления пазов;

- концевые (в) – для обработки уступов, пазов, фасонных деталей;

- торцевые (г) – для торцовки уступов, пазов, поверхностей;

- фасонные (д) – для изготовления фасонных поверхностей.

Стрелки на рисунке указывают направление движения фрез и заготовок при резке.

Виды фрезерных станков

Консольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный.

Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой.

Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом.

Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали.

Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу.

Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя.

Классификация станков по возможному материалу обработки

Технические характеристики промышленных установок рознятся в зависимости от обрабатываемого материала. Чаще всего станочное оборудование требуется для работы с металлом и деревом. Для древесины можно использовать менее мощное оборудование, но с более точными настройками операций. По обработке металла требуется использование качественных инструментов и высокой мощности. Самые востребованные в производстве заготовок – токарные, сверлильные и фрезерные машины.

Классификация по типу управления

Постепенно уровень автоматизации на предприятиях повышается, станков с механическим управлением становится все меньше. Разделить машины по типу управления можно так:

- ручное;

- полуавтомат;

- автомат;

- ЧПУ – числовое программное управление;

- компьютерное.

Последние способы контроля обеспечивают высокую точность настройки при обработке с минимальной погрешностью. Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

- 29 августа 2020

- 28587

Получите консультацию специалиста

Виды станков для распиловки камня – Гантельстан

Камнеобработка – одна из наиболее востребованных операций на производстве и в строительстве. Разные виды каменных изделий используются в качестве строительных материалов и сырья для изготовления различной продукции (столешницы, памятники, ступени, балясины и т.п.). Самый простой способ обработки камня – резка, позволяющая получить заготовку необходимого размера. Для выполнения подобной операции используется камнерезный станок. Данное оборудование имеет несколько разновидностей, может быть громоздким и очень компактным, что позволяет выбрать станок, как для производственного цеха, так и для домашней мастерской.

Назначение и разновидности станков для резки камня

Станки для распиловки камня предназначены для порезки каменных блоков и брусков-заготовок на плиты и прочие плоские детали нужного размера.

По рабочему инструменту камнераспиловочные станки делятся на:

- штрипсовые;

- дисковые;

- с кольцевыми пилами;

- с гибким рабочим органом.

Дисковый станок

Дисковый станок состоит из массивной рамы, стола, дисковой пилы, установленной на валу, электродвигателя и насоса, подающего охлаждающую жидкость на режущий инструмент. Большинство станков оснащено сегментными пилами с алмазным напылением и лишь незначительное количество – твердосплавными дисками.

Станок для распиловки слэбов. Производитель Гантельстан.Дисковая распиловка камня в настоящее время приобрела широкое распространение и применяется для работы с породами любой прочности. Она разделяется на два вида: алмазно-дисковая порезка и дисковая распиловка резцами. Распиловочные дисковые станки по камню отличаются компактностью, высокой производительностью, возможностью осуществлять непрерывное пиление, а также незначительной металлоемкостью. К недостаткам стоит отнести низкий коэффициент использования диаметра рабочего инструмента, ограничивающий высоту обрабатываемых блоков и получаемых заготовок, а также повышенную энергоемкость процесса обработки камня.

К недостаткам стоит отнести низкий коэффициент использования диаметра рабочего инструмента, ограничивающий высоту обрабатываемых блоков и получаемых заготовок, а также повышенную энергоемкость процесса обработки камня.

В зависимости от назначения и конструктивных особенностей дисковые станки делятся на:

1. Однодисковые. Данное оборудование, как правило, оснащается пилами большого размера – 2000-3500 мм и предназначено для пассировки каменных блоков различной плотности и изготовления из них заготовок в виде утолщенных пластин. Однодисковые станки бывают портальными, мостовыми и консольными.

2. Многодисковые. Станок оснащен валом с комплектом дисковых пил (до 30 шт.) диаметром 1250 мм. Его основное предназначение – распиловка каменных блоков и брусков различной плотности на плиты-заготовки. Достоинства многодисковых станков заключаются в простоте конструкции и высокой производительности.

Многодисковый станок. Производитель Гантельстан.Многодисковые распиловочные станки в зависимости от конструкции делятся на одновальные, многовальные и ортогональные (прямоугольные).

Одновальные станки оснащены комплектом дисковых пил, закрепленных на одном валу. В зависимости от крепления вала различают портальное и консольные оборудование. Также одновальные станки различаются по способу подачи: позиционные и конвейерные. Позиционные станки оснащены подвижной столешницей, перемещаемой вместе заготовкой относительно неподвижного диска. Конвейерные станки обеспечивают непрерывную подачу заготовок.

Многовальные станки оснащены несколькими (2-3 шт.), параллельно расположенными валами с комплектом дисковых пил. Как и одновальные аналоги, они бывают позиционные, конвейерные, портальные и консольные.

Ортогональные станки имеют одну или несколько вертикальных дисковых пил, расположенных на горизонтальном валу, и установленный горизонтально, подрезной режущий инструмент, зафиксированный на вертикальном валу. Такая конструкция дает возможность распиливать крупногабаритные блоки на плиты, даже при относительно небольшом диаметре дисков.

Станок для распиловки мраморных и гранитных блоков с диаметром пилы 3 м. Производитель Гантельстан.

Производитель Гантельстан.Как выбрать алмазные диски

Чтобы оборудование работало эффективно необходимо приобретать и использовать качественные расходные материалы. Для нормальной работы станка по распиловке камня очень важно правильно выбрать алмазный диск и учесть некоторые нюансы, а именно:

- решение конкретных задач. Для каждого вида работ следует приобретать отдельный диск, а в случае с плиткой и керамогранитом под каждую толщину. Использование грубых дисков для работы с отделочным материалом приведет к его порче;

- напайки. В зависимости от содержания алмазных гранул режущие кромки имеют разное название, свойства и назначение. Самый прочный материал с прочностью 80-90 ед. по шкале Роквелла – победит. Диски с такой напайкой служат более 10 лет;

- маркировка. Производители всегда указывают на изделии диаметр диска, направление вращения и максимально допустимые обороты.

Канатный станок

Особенность данного вида камнепильного станка – использование гибкого режущего инструмента, приводимого в движение при помощи шкивов. Данное оборудование применяется для распила монолитов и крупногабаритных блоков на более мелкие сегменты, а также для их пассировки. В зависимости от типа режущего инструмента станки делятся на канатопильные, баровые и ленточнопильные.

Данное оборудование применяется для распила монолитов и крупногабаритных блоков на более мелкие сегменты, а также для их пассировки. В зависимости от типа режущего инструмента станки делятся на канатопильные, баровые и ленточнопильные.

В канатопильных станках в качестве рабочего инструмента используют канатные пилы различного типа (абразивные, алмазные, твердосплавные). Их конструкция довольно проста, они легки в эксплуатации, отличаются низким уровнем шума, высокой скоростью реза и позволяют распиливать монолиты и блоки больших размеров. Канатопильный станок состоит из приводной станции, состоящей из направляющих шкивов, пильных стоек, натяжного устройства и пильного стального каната диаметром 3,5-6 мм. Режущий инструмент также оснащен специальными шайбами с алмазным напылением.

Использование канатопильного станка по резке камня имеет массу преимуществ:

- Высокая скорость работы. Благодаря компактным размерам рабочего инструмента добыча и обработка камня может осуществляться в условиях ограниченного пространства.

- Практичность. Гибкость алмазного каната позволяет придавать камню любые геометрические формы.

- Экономия. Использование алмазного каната позволяет значительно сократить трудозатраты, энергопотребление, человеко-часы и сэкономить на приобретении и аренде абразивного материала.

- Низкий уровень шума и вибраций благодаря использованию безударных технологий.

- Экологичность. Благодаря конструктивным особенностям станка практически не образуется пыль, которая может навредить здоровью оператора.

- Качество реза. Использование алмазного каната позволяет получить идеальный пропил, который не требует дальнейшей шлифовки.

Как выбрать канат для канатного станка

При выборе алмазных канатов для камнерезных станков нужно учитывать в первую очередь тип каменной породы, с которой придется работать. Для обработки стандартных или рассеченных блоков из гранита или мрамора следует использовать режущий инструмент, предназначенный только для резки блоков. Такие канаты удобны, легки и безопасны в эксплуатации, отличаются малошумностью и позволяют работать с очень большими мраморными и гранитными блоками.

Такие канаты удобны, легки и безопасны в эксплуатации, отличаются малошумностью и позволяют работать с очень большими мраморными и гранитными блоками.

Если предполагается обработка только плит, то рекомендуется использовать специальный алмазный канат, предназначенный для гранита. Режущий инструмент подобного типа обеспечивает высокую скорость работы, идеально ровный, аккуратный и гладкий срез, а также снижение энергопотребления. Такие канаты безопасны для окружающей среды и отличаются доступной ценой.

Штрипсовой станок с полосовыми пилами

Штрипсовая (ленточная) распиловка – один из наиболее широко распространенных технологий обработки камня еще с древних времен. Современные штрипсовые станки оснащены полосовой пилой, закрепленной на раме при помощи шарниров. Рабочий инструмент представляет собой стальную полосу длиной 3-4 м, высотой несколько десятков миллиметров и толщиной 4-5 мм. Большинство пил имеет на боковых гранях наклонные или вертикальные пазы. Штрипсовые станки работают с помощью свободного абразива, представляющего собой дробь из закаленной углеродистой стали высокой твердости.

В зависимости от конструктивных особенностей штрипсовые станки разделяются на рамные и специальной конструкции. На отечественных камнеобрабатывающих предприятиях наиболее востребованы штрипсовые станки с криволинейным движением рамы. Оборудование данного типа отличается наличием подвесок, сочленяющих раму с механизмом рабочей подачи и придающих ей криволинейное движение. Подобные станки оснащены системой подачи абразивной пульпы, особенно необходимой при обработке высокопрочного камня неармированными пилами.

Штрипсовые рамные станки предназначены для распиловки каменных блоков различной прочности на плиты-заготовки. Они востребованы благодаря возможности установки большого количества пил, высокой производительности и возможности получения плит небольшой толщины.

Станки с прямолинейным движением рамы предназначены для распиловки каменных блоков средней и низкой прочности алмазными пилами. В зависимости от расположения пильной рамы различают горизонтально- и вертикально-распиловочные станки.

Горизонтально-распиловочные станки предназначены для распила каменного блока по длине, для чего рама размещается и совершает возвратно-поступательные движения в горизонтальной плоскости. В зависимости от подачи разделяют на станки с опусканием пильной рамы непосредственно на блок и с подъемом рабочего стола с заготовкой.

Вертикально-распилочный станок предназначен для распила каменного блока вдоль высоты. Пильная рама расположена и совершает возвратно-поступательные движения в вертикальной плоскости, а рабочий стол вместе с заготовкой в процессе распиловки подается в горизонтальном положении.

Камнепильные станки специальной конструкции отличаются ограниченным количеством пил (1-5). Данное оборудование, как правило, используется для пассировки блоков, распиловки крупногабаритных заготовок на более мелкие и выпиливания утолщенных брусков-заготовок. Использование алмазных штрипсовых пил позволяет обрабатывать камень любой прочности.

Баровый станок с цепными пилами

В баровых камнераспиловочных станках в качестве рабочего инструмента используются цепные пилы. Конструктивно они разделяются на:

Конструктивно они разделяются на:

- портальные;

- мостовые;

- консольные.

Большое влияние на конструкцию баровых станков оказывает характер используемого рабочего инструмента. В основном они оснащены пилами с твердосплавными режущими элементами. Подобное оборудование получило широкое применение в некоторых странах Европы, в частности во Франции. Баровые станки чаще всего применяют для распиловки низкопрочных пород камня (до150 МПа), поскольку именно в этом случае достигается высокая производительность. Порезку можно проводить как в горизонтальной, так и в вертикальной плоскости, благодаря поворотному механизму.

К недостаткам баровых станков с твердосплавным режущим инструментом следует отнести большую ширину пропила, высокую энергоемкость, низкую эксплуатационная надежность рабочего инструмента. Однако использование пил с алмазными сегментами позволяет избежать этих недостатков.

Правила техники безопасности

Обработка камня – достаточно травмоопасное производство, поэтому очень важно соблюдать правила техники безопасности (ПТБ). Они регламентируют медицинский осмотр и инструктаж персонала по технике безопасности и производственной санитарии, обучение безопасной работе, контроль над состоянием рабочих мест и поведение рабочего во время трудового процесса.

Они регламентируют медицинский осмотр и инструктаж персонала по технике безопасности и производственной санитарии, обучение безопасной работе, контроль над состоянием рабочих мест и поведение рабочего во время трудового процесса.

В случае изменения технологического процесса, модернизации или замене оборудования и инструмента, при переменах в условиях производства, связанных с безопасностью труда, при нарушении требований ПТБ, которые могли или привели к травме, пожару, аварии и т.п., а также при перерыве в работе более 60 дней требуется внеплановый инструктаж. Помимо инструктажей на производстве должно быть налажено обучение безопасному выполнению необходимых работ с соответствующей проверкой знаний и выдачей соответствующих удостоверений.

Перед каждой сменой рабочие места осматриваются бригадиром или мастером, а раз в сутки мастером. Если выявлены какие-либо нарушения правил техники безопасности, то до их устранения запрещено приступать к работе. Помимо того, каждый рабочий должен сам убедиться в безопасном состоянии своего рабочего места, а при обнаружении неполадок сообщить о них мастеру или бригадиру до начала работ.

В ходе производственного процесса запрещено отвлекаться на посторонние дела и разговоры, а также мешать другим. На рабочем месте не должно быть посторонних людей, а также работников, не имеющих отношение к выполнению данной работы. Все подвижные элементы распиловочного оборудования должны быть ограждены, в противном случае, работать на неогражденных станках запрещено. Перед запуском подается предупредительный сигнал.

Как выбрать отрезной станок

Для выбора функционального и качественного отрезного станка для камня не обязательно быть специалистом, достаточно знать важные моменты, которых не так уж и много. Однако их игнорирование, особенно если оборудование приобретается для профессиональной деятельности, приведет к тому, что приобретение окажется бесполезным. Итак, при выборе отрезного станка для камня нужно обратить внимание на следующее:

- В первую очередь необходимо определиться с назначением и специализацией оборудования. Некоторые камнерезные станки разработаны специально для выполнения конкретной операции.

Если предполагается осуществление разных видов камнеобработки, то лучшим вариантом будет приобретение универсального оборудования, способного выполнять самые различные операции.

Если предполагается осуществление разных видов камнеобработки, то лучшим вариантом будет приобретение универсального оборудования, способного выполнять самые различные операции. - Второй момент, на который обязательно нужно обратить внимание – рабочие параметры станка для резки плитки и камня. Среди них очень важна глубина реза, которая непосредственно зависит от размеров рабочего инструмента. Также имеет значение длина пропила, от которой зависит возможность обрабатывать каменные блоки разного размера.

- Не менее важна и предельно допустимая нагрузка на камнерезный станок. Качественное, даже полупрофессиональное оборудование должно выдерживать значительные нагрузки даже в течение длительного времени.

- Точность оборудования. Только при высоких показателях данного параметра можно сделать качественный распил каменной заготовки. Обычно данная информация указана в технической документации станка.

- Настраиваемые параметры резания. В камнеобработке очень важна возможность изменения глубины и наклона пропила, ширины получаемой заготовки и т.

п. В хороших станках для распиловки есть большое количество различных регулировок, которые предоставляют массу возможностей. Также стоит обратить внимание на наличие различного рода защит, которые предотвращают разбрасывание мельчайших частиц обрабатываемого камня.

п. В хороших станках для распиловки есть большое количество различных регулировок, которые предоставляют массу возможностей. Также стоит обратить внимание на наличие различного рода защит, которые предотвращают разбрасывание мельчайших частиц обрабатываемого камня.

Стоит принимать во внимание и такие мелочи, как ровность рабочего стола, надежность и прочность направляющих и прочих элементов оборудования для порезки камня. Также важно наличие и объем резервуара для охлаждающей жидкости.

Заключение

Камнеобработка – очень популярный и прибыльный вид деятельности. Порезка камня может осуществляться разными способами. Станки с алмазными дисками позволяют обрабатывать камень без лишних затрат и специальной организации процесса. Такое оборудование может использоваться как на строительной площадке, так и на небольшом частном производстве. Однако на крупных предприятиях уже давно используются высокотехнологичные станки термо- и гидроабразивной обработки твердотельных материалов. Они позволяют осуществлять порезку с высокой точностью и скоростью, хотя такое оборудование стоит намного дороже традиционных станков и отличается сложностью организации процесса.

Они позволяют осуществлять порезку с высокой точностью и скоростью, хотя такое оборудование стоит намного дороже традиционных станков и отличается сложностью организации процесса.

Семейство машин, оптимизированных для вычислений | Compute Engine Documentation

Экземпляры виртуальных машин, оптимизированных для вычислений, идеально подходят для клиентов с наиболее требовательными к производительности рабочими нагрузками. Созданы виртуальные машины, оптимизированные для вычислений. на архитектуре, которая использует такие функции, как неоднородный доступ к памяти (NUMA) для оптимальная надежная равномерная производительность.

Виртуальные машины, оптимизированные для вычислений, обеспечивают высочайшую согласованность производительность на ядро для поддержки производительности приложений в реальном времени.

| Машина | Рабочие нагрузки |

|---|---|

| Машины серии C2 |

|

| Станок C2D серии |

|

Это семейство машин основано на 2-м поколении

Процессор Intel Xeon Scalable (Cascade Lake) с устойчивой частотой до 3,9 ГГц

одноядерная максимальная турбочастота и процессор AMD EPYC Milan 3-го поколения

предлагая максимальную частоту повышения до 3,5 ГГц. Это семейство машин предлагает

высочайшая стабильная производительность на ядро для поддержки приложений в реальном времени

производительность.

Это семейство машин предлагает

высочайшая стабильная производительность на ядро для поддержки приложений в реальном времени

производительность.

Машины серии C2

Машины серии C2 обеспечивают полную прозрачность архитектуры базовые серверные платформы, позволяющие точно настроить производительность. Машина типы в этой серии предлагают гораздо большую вычислительную мощность и, как правило, более Надежность для ресурсоемких рабочих нагрузок по сравнению с высокопроизводительными типами машин N1.

Серия C2 поставляется с различными типами машин от 4 до 60 виртуальных ЦП и предлагает до 240 ГБ памяти. К этим виртуальным машинам можно подключить до 3 ТБ локального хранилища для приложений, требующих более высокой производительности хранилища.

Серия C2 также поддерживает 50 Гбит/с и 100 Гбит/с конфигурации сети с высокой пропускной способностью.

Эта серия также обеспечивает повышение производительности более чем на 40%.

Серия C2 обеспечивает высочайшую производительность на ядро и максимальную частоту для рабочих нагрузок, связанных с вычислениями, с использованием процессоров Intel Cascade Lake 3,9 ГГц. если ты стремятся оптимизировать рабочие нагрузки для производительности одного потока, особенно что касается операций с плавающей запятой, выберите тип машины в этой серии для использования Возможности AVX512 доступны только на Intel.

| Типы машин | виртуальных ЦП * | Память (ГБ) | Максимальное количество постоянных дисков (PD) † | Максимальный общий размер PD (ТБ) | Локальный SSD | Исходящая пропускная способность по умолчанию (Гбит/с) ‡ | Исходящая пропускная способность уровня 1 (Гбит/с) # |

|---|---|---|---|---|---|---|---|

c2-стандарт-4 | 4 | 16 | 128 | 257 | Да | 10 | Н/Д |

c2-стандарт-8 | 8 | 32 | 128 | 257 | Да | 16 | Н/Д |

c2-стандарт-16 | 16 | 64 | 128 | 257 | Да | 32 | Н/Д |

c2-стандарт-30 | 30 | 120 | 128 | 257 | Да | 32 | 50 |

c2-стандарт-60 | 60 | 240 | 128 | 257 | Да | 32 | 100 |

* Виртуальный ЦП представляет собой один логический ЦП

нить. См. платформы ЦП.

См. платформы ЦП.

† Использование постоянного диска оплачивается отдельно от

ценообразование типа машины.

‡ Исходящая пропускная способность по умолчанию не может превышать заданное значение. Действительный

исходящая пропускная способность зависит от IP-адреса назначения и других факторов.

См. Пропускная способность сети.

# Поддерживает сеть с высокой пропускной способностью для

более крупные типы машин.

Серия машин C2D

Машины серии C2D обеспечивают самые большие размеры виртуальных машин и лучше всего подходят для высокопроизводительные вычисления (HPC). Серия C2D также имеет самый большой доступный кеш-память последнего уровня (LLC) на ядро.

Серия станков C2D представлена различными типами машин от 2 до 112.

vCPU и предлагают до 896 ГБ памяти. Вы можете подключить до 3 ТБ локальных

памяти для этих типов машин для приложений, которые требуют большего объема памяти

производительность.

- Компьютеры стандарта C2D и высокопроизводительные компьютеры C2D обслуживают существующие рабочие нагрузки, связанные с вычислениями. включая высокопроизводительные веб-серверы, транскодирование мультимедиа и игры. Машины

- C2D с большим объемом памяти обслуживают специализированные рабочие нагрузки, такие как HPC и EDA, которые нужно больше памяти.

Серия C2D поддерживает эти рабочие нагрузки, связанные с вычислениями, с помощью третьего поколения Платформа AMD EPYC Milan.

Серия C2D поддерживает Конфиденциальная ВМ.

Стандарт C2D

| Типы машин | виртуальных ЦП * | Память (ГБ) | Максимальное количество постоянных дисков (PD) † | Максимальный общий размер PD (ТБ) | Локальный SSD | Исходящая пропускная способность по умолчанию (Гбит/с) ‡ | Исходящая пропускная способность уровня 1 (Гбит/с) # |

|---|---|---|---|---|---|---|---|

c2d-стандарт-2 | 2 | 8 | 128 | 257 | Д | 10 | Н/Д |

c2d-стандарт-4 | 4 | 16 | 128 | 257 | Д | 10 | Н/Д |

c2d-стандарт-8 | 8 | 32 | 128 | 257 | Д | 16 | Н/Д |

c2d-стандарт-16 | 16 | 64 | 128 | 257 | Д | 32 | Н/Д |

c2d-стандарт-32 | 32 | 128 | 128 | 257 | Д | 32 | 50 |

c2d-стандарт-56 | 56 | 224 | 128 | 257 | Д | 32 | 50 |

c2d-стандарт-112 | 112 | 448 | 128 | 257 | Д | 32 | 100 |

* Виртуальный ЦП представляет собой один логический ЦП

нить. См. платформы ЦП.

См. платформы ЦП.

† Использование постоянного диска оплачивается отдельно от

ценообразование типа машины.

‡ Исходящая пропускная способность по умолчанию не может превышать заданное значение. Действительный

исходящая пропускная способность зависит от IP-адреса назначения и других факторов.

См. Пропускная способность сети.

# Поддерживает сеть с высокой пропускной способностью для

более крупные типы машин.

C2D высокопроизводительный процессор

| Типы машин | виртуальных ЦП * | Память (ГБ) | Максимальное количество постоянных дисков (PD) † | Максимальный общий размер PD (ТБ) | Локальный SSD | Исходящая пропускная способность по умолчанию (Гбит/с) ‡ | Исходящая пропускная способность уровня 1 (Гбит/с) # |

|---|---|---|---|---|---|---|---|

c2d-highcpu-2 | 2 | 4 | 128 | 257 | Д | 10 | Н/Д |

c2d-highcpu-4 | 4 | 8 | 128 | 257 | Д | 10 | Н/Д |

c2d-highcpu-8 | 8 | 16 | 128 | 257 | Д | 16 | Н/Д |

c2d-highcpu-16 | 16 | 32 | 128 | 257 | Д | 32 | Н/Д |

c2d-highcpu-32 | 32 | 64 | 128 | 257 | Д | 32 | 50 |

c2d-highcpu-56 | 56 | 112 | 128 | 257 | Д | 32 | 50 |

c2d-highcpu-112 | 112 | 224 | 128 | 257 | Д | 32 | 100 |

* Виртуальный ЦП представляет собой один логический ЦП

нить. См. платформы ЦП.

См. платформы ЦП.

† Использование постоянного диска оплачивается отдельно от

ценообразование типа машины.

‡ Исходящая пропускная способность по умолчанию не может превышать заданное число. Действительный

исходящая пропускная способность зависит от IP-адреса назначения и других факторов.

См. Пропускная способность сети.

# Поддерживает сеть с высокой пропускной способностью для

более крупные типы машин.

C2D с высокой памятью

| Типы машин | виртуальных ЦП * | Память (ГБ) | Максимальное количество постоянных дисков (PD) † | Максимальный общий размер PD (ТБ) | Локальный SSD | Исходящая пропускная способность по умолчанию (Гбит/с) ‡ | Исходящая пропускная способность уровня 1 (Гбит/с) # |

|---|---|---|---|---|---|---|---|

c2d-highmem-2 | 2 | 16 | 128 | 257 | Д | 10 | Н/Д |

c2d-highmem-4 | 4 | 32 | 128 | 257 | Д | 10 | Н/Д |

c2d-highmem-8 | 8 | 64 | 128 | 257 | Д | 16 | Н/Д |

c2d-highmem-16 | 16 | 128 | 128 | 257 | Д | 32 | Н/Д |

c2d-highmem-32 | 32 | 256 | 128 | 257 | Д | 32 | 50 |

c2d-highmem-56 | 56 | 448 | 128 | 257 | Д | 32 | 50 |

c2d-highmem-112 | 112 | 896 | 128 | 257 | Д | 32 | 100 |

* Виртуальный ЦП представляет собой один логический ЦП

нить. См. платформы ЦП.

См. платформы ЦП.

† Использование постоянного диска оплачивается отдельно от

ценообразование типа машины.

‡ Исходящая пропускная способность по умолчанию не может превышать заданное значение. Действительный

исходящая пропускная способность зависит от IP-адреса назначения и других факторов.

См. Пропускная способность сети.

# Поддерживает высокоскоростную сеть для

более крупные типы машин.

Ограничения

Машины серий C2 и C2D имеют следующие ограничения:

- Нельзя использовать региональные постоянные диски.

- Для машин серий C2 и C2D действуют разные ограничения дискового пространства. чем семейства машин общего назначения и машин, оптимизированных для памяти.

- Машины серий C2 и C2D доступны только в выделять зоны и регионы по конкретным Процессоры центрального процессора.

- Машины серий C2 и C2D не поддерживают графические процессоры.

- Машины серии C2D не поддерживают узлы с одним арендатором.

Что дальше

- Создание экземпляра ВМ

- Стоимость экземпляра ВМ

- Настройка виртуальной машины в сети с высокой пропускной способностью

простая машина | Определение, типы, примеры, список и факты

простые машины

Просмотреть все материалы

- Связанные темы:

- винт колесо и ось рычаг шкив наклонная плоскость

См. весь соответствующий контент →

простая машина , любое из нескольких устройств с небольшим количеством движущихся частей или без них, которые используются для изменения движения и величины силы для выполнения работы. Это самые простые известные механизмы, которые могут использовать рычаг (или механическое преимущество) для увеличения силы. К простым машинам относятся наклонная плоскость, рычаг, клин, колесо и ось, шкив и винт.

Наклонная плоскость состоит из наклонной поверхности; он используется для подъема тяжелых тел. Самолет предлагает механическое преимущество в том, что сила, необходимая для перемещения объекта вверх по склону, меньше, чем поднимаемый вес (без учета трения). Чем круче уклон или наклон, тем ближе требуемая сила приближается к фактическому весу. Выражаясь математически, сила F , необходимая для перемещения бруска D вверх по наклонной плоскости без трения, равна его весу Вт В раз больше синуса угла наклонной плоскости с горизонтом (θ). Уравнение F = Вт sin θ.

Самолет предлагает механическое преимущество в том, что сила, необходимая для перемещения объекта вверх по склону, меньше, чем поднимаемый вес (без учета трения). Чем круче уклон или наклон, тем ближе требуемая сила приближается к фактическому весу. Выражаясь математически, сила F , необходимая для перемещения бруска D вверх по наклонной плоскости без трения, равна его весу Вт В раз больше синуса угла наклонной плоскости с горизонтом (θ). Уравнение F = Вт sin θ.

Принцип наклонной плоскости широко используется, например, в пандусах и обратных дорогах, где небольшая сила, действующая на расстоянии вдоль склона, может выполнять большую работу.

Рычаг представляет собой брусок или доску, опирающуюся на опору, называемую точкой опоры. Направленная вниз сила, действующая на один конец рычага, может быть передана и увеличена в направлении вверх на другом конце, позволяя небольшой силе поднять тяжелый вес.

Britannica Quiz

Машиностроение и производство

От сверления отверстий и перевозки грузов до автомобильных двигателей и их производства — поработайте над этими вопросами и проверьте свои знания в области машиностроения и производства в этой викторине.

Все ранние люди использовали рычаг в той или иной форме, например, для перемещения тяжелых камней или в качестве палки-копалки для обработки земли. Принцип рычага использовался в свапе, или шадуфе, длинном рычаге, поворачивающемся на одном конце, с платформой или емкостью для воды, свисающими с короткого плеча, и противовесами, прикрепленными к длинному плечу. Человек мог поднять вес, в несколько раз превышающий его собственный, потянув за длинную руку. Говорят, что это устройство использовалось в Египте и Индии для подъема воды и подъема солдат через зубчатые стены еще в 1500 году до нашей эры.

Клин — это предмет, сужающийся к тонкому краю. Толкание клина в одном направлении создает силу в боковом направлении. Обычно он делается из металла или дерева и используется для расщепления, подъема или затягивания, например, для закрепления головки молотка на рукоятке.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Клин использовался в доисторические времена для раскалывания бревен и камней; топор тоже клин, как зубья на пиле. С точки зрения его механической функции винт можно рассматривать как клин, обернутый вокруг цилиндра.

С точки зрения его механической функции винт можно рассматривать как клин, обернутый вокруг цилиндра.

Колесо и ось состоят из круглой рамы (колеса), которая вращается на валу или стержне (ось). В своей самой ранней форме он, вероятно, использовался для подъема тяжестей или ведер с водой из колодцев.

Принцип действия лучше всего объяснить на примере устройства с большой и малой шестернями, прикрепленными к одному и тому же валу. Стремление силы F , приложенной на радиусе R к большой шестерне, повернуть вал достаточно для преодоления большей силы W на радиусе r на малой шестерне. Увеличение силы, или механическое преимущество, равно отношению двух сил ( W : F ), а также равно отношению радиусов двух шестерен ( R : r ).

Если большие и малые шестерни заменить барабанами большого и малого диаметра, обмотанными веревками, колесо и ось обретут способность поднимать вес. Поднимаемый груз прикрепляется к веревке на маленьком барабане, а оператор тянет веревку на большом барабане. В этом устройстве механическое преимущество равно радиусу большого барабана, деленному на радиус малого барабана. Увеличение механического преимущества может быть получено за счет использования небольшого барабана с двумя радиусами, r 1 и r 2 и шкив. Когда к большому барабану прикладывается сила, канат на маленьком барабане наматывается на D и сходит с d.

В этом устройстве механическое преимущество равно радиусу большого барабана, деленному на радиус малого барабана. Увеличение механического преимущества может быть получено за счет использования небольшого барабана с двумя радиусами, r 1 и r 2 и шкив. Когда к большому барабану прикладывается сила, канат на маленьком барабане наматывается на D и сходит с d.

Мерой усиления силы, доступной в системе «блок-и-канат», является отношение скорости или отношение скорости, с которой сила приложена к канату ( V F ), к скорости при котором поднимается вес ( V W ). Это отношение равно удвоенному радиусу большого барабана, деленному на разность радиусов меньших барабанов D и d. Expressed mathematically, the equation is V F / V W = 2 R /( r 2 – r 1 ).

Если предполагается осуществление разных видов камнеобработки, то лучшим вариантом будет приобретение универсального оборудования, способного выполнять самые различные операции.

Если предполагается осуществление разных видов камнеобработки, то лучшим вариантом будет приобретение универсального оборудования, способного выполнять самые различные операции. п. В хороших станках для распиловки есть большое количество различных регулировок, которые предоставляют массу возможностей. Также стоит обратить внимание на наличие различного рода защит, которые предотвращают разбрасывание мельчайших частиц обрабатываемого камня.

п. В хороших станках для распиловки есть большое количество различных регулировок, которые предоставляют массу возможностей. Также стоит обратить внимание на наличие различного рода защит, которые предотвращают разбрасывание мельчайших частиц обрабатываемого камня.