|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления |

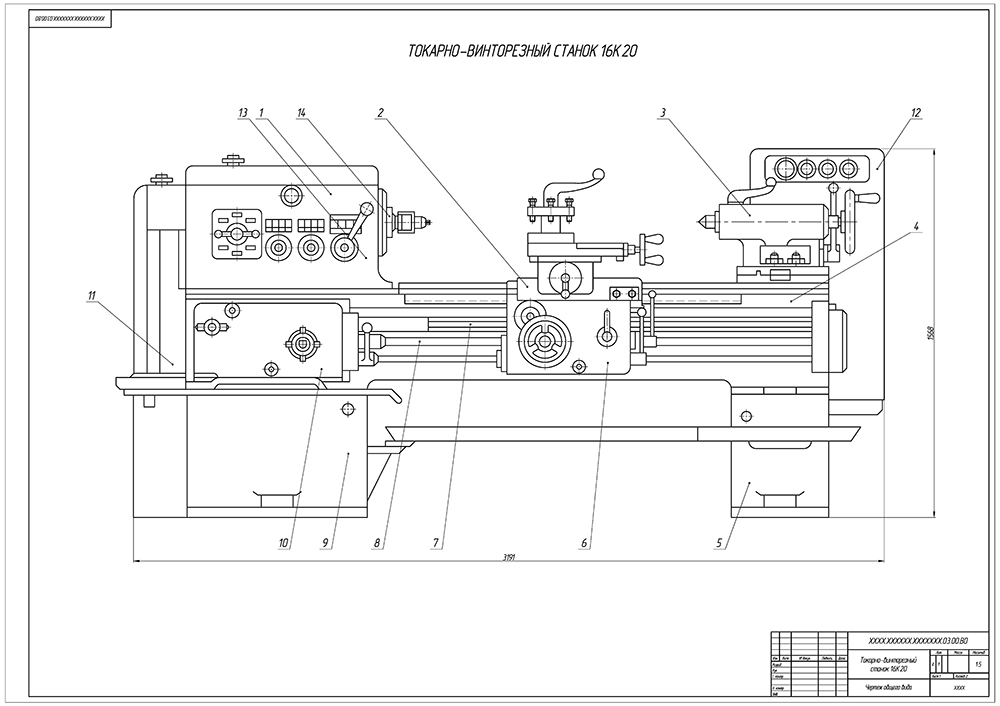

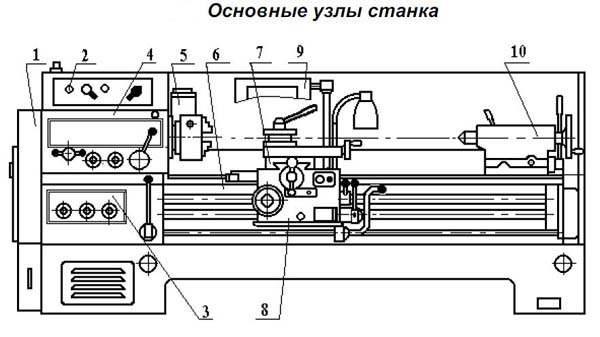

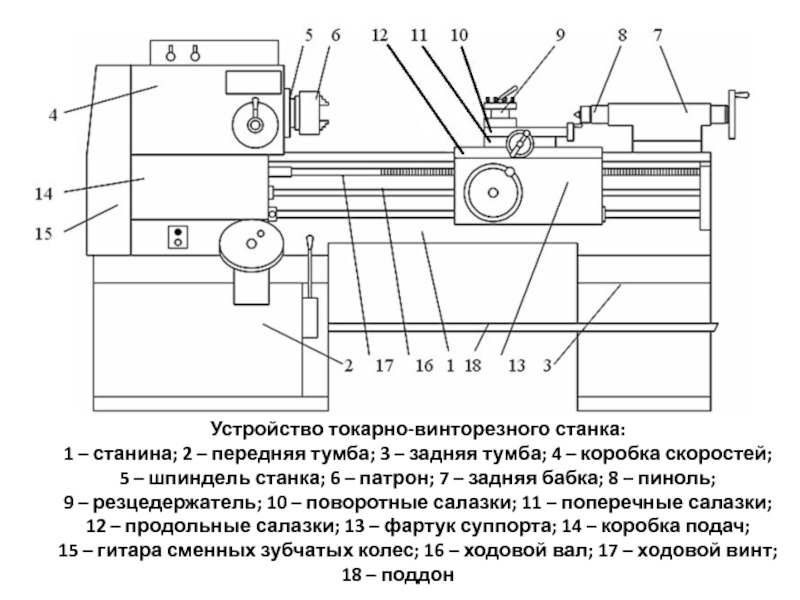

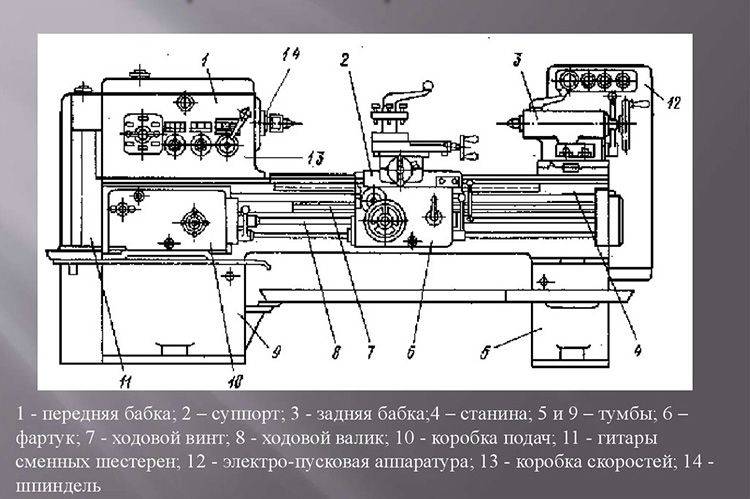

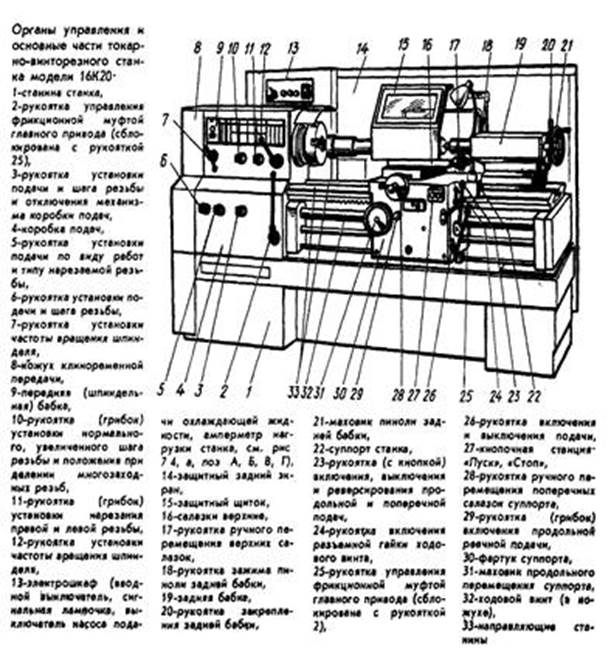

⇐ ПредыдущаяСтр 4 из 42Следующая ⇒ Токарно-винторезные станки относят к группе универсальных станков, предназначенных для эксплуатации в условиях единичного и мелкосерийного производств. Эти станки имеют практически однотипную компоновку, примером которой может служить компоновка узлов и частей станка модели 16К20 (рис. 1.10). Рис. 1.10. Общий вид токарно-винторезного станка модели 16К20 Модель станка содержит краткую информацию о самом станке. Первая цифра в соответствии с национальной классификацией металлообрабатывающего оборудования, приведённой в приложении 1, указывает на номер группы, к которой принадлежит станок. Цифра «1» в модели станка 16К20 говорит о том, что данный станок относят к станкам токарной группы. Вторая цифра модели характеризует номер типа станка в рамках группы. Основными частями станка являются станина 1, передняя бабка 4, шпиндель 5, суппорт 12, фартук 6, коробка подач 3, гитара сменных зубчатых колёс 2, задняя бабка 13, механизм быстрого перемещения суппорта 16. Станина 1 установлена на левой 18 и правой тумбах 17 и служит для монтажа на ней основных узлов и частей станка. Станина снабжена направляющими, по которым перемещаются суппорт и задняя бабка. Передняя бабка 4 предназначена для размещения в ней коробки скоростей, с помощью которой изменяют частоту и направление вращения шпинделя 5. На правый конец шпинделя, являющегося пустотелым валом, устанавливают различные приспособления для закрепления заготовки. На рисунке 1.10 таким приспособлением является трёхкулачковый самоцентрирующий патрон. Суппорт 12 станка состоит из продольных 7 и поперечных 8 салазок, верхнего суппорта 10 и четырёхпозиционного поворотного резцедержателя 9. В резцедержателе устанавливают и закрепляют резцы, которым вместе с суппортом сообщают движения продольной и (или) поперечной подач. Коробка подач 3 предназначена для изменения скоростей продольного и поперечного движений подачи суппорта, с которым она соединена с помощью ходового винта 14 и ходового вала  Для выполнения всех других видов токарных работ движение от коробки подач к суппорту поступает через ходовой вал. Для выполнения всех других видов токарных работ движение от коробки подач к суппорту поступает через ходовой вал.Гитара сменных зубчатых колёс 2 является звеном передачи движения от шпинделя станка к коробке подач и настраивается при нарезании точных резьб. Заменяя одни зубчатые колёса гитары другими, можно изменять величину подачи суппорта. Фартук 6 предназначен для размещения в нём механизмов, обеспечивающих преобразование вращательного движения ходового вала 15 или ходового винта 14 в прямолинейное поступательное движение суппорта. Заднюю бабку 13 используют в качестве дополнительной опоры заготовки при изготовлении валов с отношением длины к диаметру заготовки более четырёх, а также для закрепления свёрл, зенкеров, развёрток, метчиков и плашек. Этим инструментам, устанавливаемым в выдвигаемую пиноль задней бабки 11, вращением маховичка с рукояткой Р1 (см. рис. 1.10) сообщают движение подачи при обработке отверстий, расположенных по оси вращения заготовки. Привод быстрого перемещения суппорта 16 применяется для сокращения непроизводительных затрат времени на вспомогательные передвижения суппорта. Механизм привода состоит из электродвигателя, вмонтированного в заднюю стойку станины, и клиноременной передачи, с помощью которой передаётся вращение на ходовой вал. Токарные приспособления Для установки и закрепления заготовок на токарных станках используют различные приспособления (рис. 1.11). Рис. 1.11. Приспособления к токарным станкам: а) — трёхкулачковый самоцентрирующий патрон; б) — центр обыкновенный; К основным типам приспособлений относят: двух‒, трёх‒ и четырёхкулачковые патроны, цанговые и поводковые (рис. 1.11, г) патроны, центры (рис. 1.11, б, в), люнеты. Патроны закрепляют на шпинделе станка, а центры устанавливают в пиноли задней бабки или в отверстии шпинделя станка. Кулачковые патроны подразделяют на самоцентрирующие, обеспечивающие при закреплении заготовки, имеющей цилиндрическую поверхность (наружную или внутреннюю), совпадение её оси с осью центров станка, и простые, не реализующие эту функцию. Самоцентрирующие патроны в большинстве случаев изготавливают трёхкулачковыми (рис. 1.11, а) и реже — двухкулачковыми. Патроны этого типа удобны в работе, так как все кулачки, закрепляющие заготовку, перемещаются по радиальным пазам к центру или от центра одновременно и синхронно друг с другом. При использовании самоцентрирующих патронов значительно сокращается время на закрепление заготовки. Простые (не самоцентрирующие) патроны изготовляют обычно четырёхкулачковыми. Каждый кулачок в них перемещается своим винтом независимо от остальных. Это позволяет устанавливать и закреплять в патронах заготовки цилиндрической и не цилиндрической форм. При обработке на токарных станках длинных и нежёстких заготовок применяют люнеты. Люнеты подразделяют на неподвижные (рис. ⇐ Предыдущая12345678910Следующая ⇒ Читайте также: Алгоритмические операторы Matlab Конструирование и порядок расчёта дорожной одежды Исследования учёных: почему помогают молитвы? Почему терпят неудачу многие предприниматели? |

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1947; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

|

Основные узлы станка Категория: Токарное дело Основные узлы станка Станина является основанием станка, на котором монтируют его основные узлы. Станина изготовляется из высокопрочного модифицированного чугуна и имеет коробчатую форму с поперечными ребрами. Передняя направляющая станины призматическая, задняя — плоская. По направляющим перемещаются каретка суппорта и задняя бабка. Станина устанавливается на две пустотелые тумбы, к которым прикреплено корыто для сбора стружки и охлаждающей жидкости. В левой тумбе расположен главный электродвигатель, в правой — резервуар и насос для подачи охлаждающей жидкости. Передняя бабка представляет собой литой чугунный корпус, внутри которого размещается коробка скоростей шпинделя. Передний конец шпинделя имеет внутреннюю коническую расточку с конусом Морзе №5, в которую вставляется передний центр и различные приспособления для закрепления заготовок. На переднем конце шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок. Шпиндель установлен на двух опорах качения. Передняя опора представляет собой регулируемый двухрядный роликовый подшипник с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка. 1. СХЕМА ВАРИАНТА НАСТРОЙКИ МЕХАНИЗМА ФАРТУКА СТАНКА 1К62 НА ПОПЕРЕЧНУЮ ПОДАЧУ Внутри передней бабки находится также фрикционная реверсивная муфта и тормозное устройство. Фрикционная муфта. Зубчатое колесо прямого хода имеет ступицу с пазом. Такую же ступицу имеет и зубчатое колесо обратного хода. Внутри ступиц расположены стальные фрикционные диски, Наружные выступы которых входят в пазы ступиц, и диски со шлицевым отверстием; выступы шлицев отверстия входят в канавки шлицев полого, вала. 2. ШПИНДЕЛЬ СТАНКА 1К62 И ЕГО ОПОРЫ: 1,5 — крышки, 2, 13 — регулировочные гайки, 3 — шайба, 4—обойма, б — стопор, 7, 10 — винты, 8—упорная шайба, 9 — планшайба патрона, 11 — шпиндель, 12 — роликоподшипники, 14 — шарикоподшипники Работа фрикционной муфты заключается в том, что при прижатии дисков к дискам между ними благодаря трению возникает сцепление и вращение от вала через диски передается к блоку зубчатых колес 56—51 или к колесу. Фрикцион включается муфтой. При включении муфты влево включается прямое вращение шпинделя, при включении вправо — обратное вращение. Диски фрикционной муфты постепенно изнашиваются, и муфта начинает пробуксовывать. Коробка подач закреплена на станине ниже передней бабки, внутри коробки находится механизм передачи вращения от шпинделя к ходовому валу и ходовому винту, а также механизм для регулирования частот вращения ходового винта и ходового вала с целью получения различного шага резьбы и различных подач. В коробке подач находится также обгонная муфта, позволяющая включать ускоренный ход суппорта от отдельного электродвигателя без выключения цепи нормальных подач. Обгонная муфта состоит из ведущей обоймы и ведомого диска с вырезами, в которых располагаются шарики. 3. ФРИКИИОННАЯ МУФТА: 1— контргайка, 2 — регулировочная гайка, 3 — рычаг, 4 —- тормозная лента, 5 — тормозной шкив, 6 — рейка 4. ТОРМОЗНОЕ УСТРОЙСТВО СТАНКА 1ОУ 1К62: 1 — полый вал, 2 — зубчатое колесо прямого хода, 3, 12 — фрикционные диски, 4,5 — регулировочные гайки, б — зубчатое колесо обратного хода, 7 — муфта, 8 — коромысло, 9 — тяга, 10 — палец, 11 — фрикционная муфта 5. ОБГОННАЯ МУФТА: 1 — ведомый лиск, 2 — шарики, 3 — обойма прямого хода, ооеочные гайки. з. 7 — муфта. 11 — фрикцион- 6. Суппорт станка 1к62: 1 — конический фиксатор, 2. 9 — пружины фиксаторов, 3 — втулка. 4 — муфта, 5 — пружина, 6 — палец, 7 — рукоятка, 8 — фланец. 10 — поворотная головка резцедержателя. 11—верхние салазки суппорта. 12 — шариковый фиксатор 7. Суппорт состоит из каретки, которая движется по направляющим станины; фартука, поперечных салазок, которые движутся по направляющим каретки; поворотной плиты; верхних (резцовых) салазок, на которых закреплен резцедержатель. Для обработки конусов верхние салазки суппорта поворачиваются вместе с поворотной плитой при отжиме двух фиксирующих таек на винтах. При неравномерном или тугом перемещении каретки по направляющим станины или поперечных салазок по своим направляющим регулируют прижим планок сзади каретки и затяжку клиньев салазок. Износ гайки поперечных салазок вызывает «мертвый ход», который устраняют подтягиванием клина, находящегося между половинками гайки. После устранения «мертвого хода» винт затягивают. Нормальная регулировка предусматривает небольшой «мертвый ход» (до двух делений лимба поперечных салазок). Резцедержатель. Основной частью резцедержателя является четырехгранная поворотная головка, сидящая на центрирующем выступе верхних салазок. Положение головки относительно верхнего суппорта фиксируется при помощи конического фиксатора, поджатого пружиной, и шарикового фиксатора, поджатого пружиной. На пальце находится фланец 8, имеющий торцовые скошенные зубья, и муфта также с торцовыми зубьями, которая прижимается к кулачку пружиной и свободно скользит своими наружными шлицами по внутренним шлйцам втулки, запрессованной в рукоятке. Фартук. Спереди каретки к суппорту прикреплен фартук — коробка, внутри которой находится механизм для преобразования вращательного движения ходового валика и ходового винта в прямолинейное поступательное движение суппорта, а также предохранительная муфта, служащая для предохранения станка от перегрузки и автоматического отключения подачи при достижении суппортом станка неподвижного упора. При перегрузке в цепи движения подачи (если суппорт подошел к упору или резец уперся в уступ) суппорт мгновенно останавливается, а с ним и вся кинематическая цепь фартука. Сидящая на валу XVIII кулачковая предохранительная муфта также останавливается. Но так как ходовой вал I и шестерни фартука — продолжают в этом положении вращаться, то муфта, скользя по скосам торцовых кулачков, сжимает пружину 4 и отходит вправо от диска 5 с кулачками. При этом муфта отключается и передача вращения на реечную шестерню прекращается. Пружину предохранительной муфты регулируют гайкой 6 при отвинченном колпачке. 8. ПРЕДОХРАНИТЕЛЬНАЯ МУФТА ФАРТУКА 1. 2 — полугайки, 3 — диск со спиральными прорезялп 4 — палец полугайки. 5 — рукоятка Ходовой винт и резьбовая гайка. Ходовой винт станка имеет трапецеидальную резьбу с шагом 12 мм. Винт сопрягается с разъемной гайкой, которая состоит из двух половинок (полугаек) расположенных в фартуке станка. Замыкание и размыкание полугаек осуществляется диском 3 со спиральными прорезями и пальцами, связанными с полугайками. 9. РАЗЪЕМНАЯ ГАЙКА 10. задняя бабка станка 1к62: 1 — корпус. 2 — центр задней бабки. 3 — рукоятка зажима пиноли, 4 — пинолъ, 5 — винт пиноли, 6 — маховичок винта пиноли, 7 — рукоятка зажима задней бабки на направляющих станины, 8 — опорная плита, 9 — тяга, 10 — рычаг, 11 — планка, 12, 14 — гайки, 13, 15 — При повороте рукоятки прорези диска, воздействуя через пальцы на полугайки, замыкают их на ходовом винте, что делает возможным продольную подачу каретки суппорта для нарезания резьбы. Задняя бабка крепится на правом конце станины и перемещается по ее направляющим. Корпус может иметь поперечное смещение относительно опорной плиты, что необходимо при обтачивании длинных конусов. В отверстии корпуса движется пиноль. Винт подачи пиноли вращается при помощи маховичка. Предварительно заднюю бабку закрепляют на станине рукояткой, а окончательно — гайкой. Для фиксации положения пиноли служит рукоятка. Реклама:Читать далее:Общая характеристика токарно-винторезного станка 16К20

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Краткое описание и основные технические характеристики станка 16К20 / Paulturner-Mitchell.

com

comТокарно-винторезный станок универсальный 16К20 разработан взамен устаревающего станка 1К62. Его выпуск начался в 1973 году на заводе «Красный пролетарий» в Москве. Как следует из обозначений, станок имел расстояние между осью шпинделя и направляющими на станине 200 мм.

Выпуск станка был огромен и он быстро стал основным металлорежущим оборудованием на предприятиях СССР. Для удовлетворения спроса производство ряда узлов было осуществлено дополнительным заводом в Гомеле. После ликвидации основного завода «Красный пролетарий» туда было передано все оставшееся оборудование. В настоящее время Гомельский завод выпускает машину ГС526У, представляющую собой глубоко модернизированную 16К20.

Сфера применения станка очень широка и включает в себя различные токарные работы и нарезание резьбы на деталях. Технические характеристики токарного станка 16К20 позволяли использовать его для единичного и крупносерийного изготовления деталей.

Днище станка

Основой станка является короб-кровать,установленный на монолитном основании. Благодаря своей форме эта конструкция имеет высокие показатели жесткости, что очень важно для станков. Материал для основания и основания – высокопрочный чугун. На основании имеются точки крепления оборудования к фундаменту или полу.

Благодаря своей форме эта конструкция имеет высокие показатели жесткости, что очень важно для станков. Материал для основания и основания – высокопрочный чугун. На основании имеются точки крепления оборудования к фундаменту или полу.

В основании находятся основной моторчик и лоток для сбора стружки и отработанного СОЖ (СОЖ). С правой стороны станины был установлен дополнительный электродвигатель для быстрого перемещения суппорта, что позволило улучшить технические характеристики 16К20. На верхней части станины имеются полированные направляющие, по которым перемещается фартук и задняя бабка.

Улучшение условий труда

Машина оборудована стальным несъемным защитным щитом, установленным за станиной. Кроме того, на опоре машины имеется отдельный прозрачный щиток. Этот щит закреплен подвижно и может складываться.

При проектировании станка уделялось внимание уменьшению количества манипуляций при настройке режимов резания. Для этого все настроечные таблицы и рукоятки выбора скоростей вращения и подачи компактно размещены на передней части передней бабки. Для быстрого перемещения задней бабки может использоваться так называемая «воздушная подушка» — подача сжатого воздуха (из заводской магистрали) между станиной и направляющими передней бабки. Благодаря этим и ряду других доработок удалось улучшить основные технические характеристики 16К20.

Для этого все настроечные таблицы и рукоятки выбора скоростей вращения и подачи компактно размещены на передней части передней бабки. Для быстрого перемещения задней бабки может использоваться так называемая «воздушная подушка» — подача сжатого воздуха (из заводской магистрали) между станиной и направляющими передней бабки. Благодаря этим и ряду других доработок удалось улучшить основные технические характеристики 16К20.

Электрооборудование

Электрооборудование станка размещено в отдельном щите управления, установленном на задней стенке передней бабки.

Высокие технические характеристики станка 16К20 обеспечиваются мощным двигателем главного привода. Двигатель развивает мощность до 10 кВт при частоте вращения вала 1600 об/мин. По специальному заказу был установлен еще более оборотистый двигатель – до 2000 оборотов.

Кинематика главного движения

От главного двигателя вращение передается ременной передачей на главный вал коробки передач. Для обеспечения технических характеристик вал 16К20 оснащен многодисковой двухконечной муфтой. Это устройство обеспечивает реверсивную работу машины. На двух дополнительных валах коробки установлены редукторы. Переключая эти блоки, станок получает 12 основных скоростей шпинделя – шесть высоких и шесть низких.

Это устройство обеспечивает реверсивную работу машины. На двух дополнительных валах коробки установлены редукторы. Переключая эти блоки, станок получает 12 основных скоростей шпинделя – шесть высоких и шесть низких.

Для расширения сферы применения и более полной реализации технических характеристик коробка передач 16К20 имеет так называемый перевыбор группы передач. Перебор позволяет получить еще 12 дополнительных скоростей — шесть из них будут с замедлением в восемь раз и шесть — в 32 раза. Всего коробка имеет 24 скорости и позволяет изменять скорость вращения шпинделя в диапазоне 12,5-1600 оборотов. При реверсировании машины группа повторного выбора не используется.

16K20 сейчас

Несмотря на появление более точного и функционального оборудования, станок широко используется в наше время на многих машиностроительных предприятиях. По соотношению цена-точность обработки 16К20 находится в очень выгодном положении. Оборудование крайне неприхотливое, обслуживание не дорогое.

Одним из больших недостатков 16К20 была ненадежность электрики. Поэтому предпочтительнее использовать машины после капитального ремонта с заменой всех ненадежных узлов и узлов.

Новости – Станкомашстрой

Главная — Новости

09

Январь

2017

Подписан первый экспортный договор с немецким партнером

Компания СтанкоМашСтрой подписала экспортный договор на продажу обычного токарного станка ST16k25B/1000 в Германию. В дальнейшем обе стороны планируют развивать отношения и увеличивать объем продаж токарных станков российского производства на рынок Германии…

01

Январь

2017

С Новым годом!

Уважаемые клиенты, партнеры и друзья! Поздравляем Вас с Новым 2017 Годом! Передайте самые искренние пожелания крепкого здоровья Вам и Вашим близким, счастья, процветания и благополучия! Пусть Новый год вдохновляет на новые свершения, приносит много счастливых моментов, будет успешным и плодотворным! Желаю сбыться всем вашим заветным мечтам. ..

..

30

Декабрь

2016

Рабочий визит на предприятия Южной Кореи

16 декабря 2016 года представители компании СтанкоМашСтрой посетили ведущих производителей металлообрабатывающего оборудования в Южной Корее. Основной целью визита было проведение переговоров о создании совместного предприятия по машиностроению. Одной из основных целей является установление более тесного сотрудничества для сокращения времени реагирования на запросы клиентов…

29

Декабрь

2016

С наступающим Новым годом и Рождеством!

Уважаемые работники машиностроительной отрасли, коллеги и партнеры! С наступающим Новым годом и Рождеством вас и ваши семьи! Еще один год остался позади, этот год сделал нас лучше, добрее и научил! Следующий год зависит от нас. Поэтому прежде всего хочу пожелать вам веры в себя и свои силы, больших побед, открытий и надежд…

28

Декабрь

2016

Визит Фирулина Ивана депутата Государственной Думы

28 декабря 2016 Ферулин Иван Иванович депутат Государственной Думы Федерального Собрания седьмого созыва, член Комитета по региональной политике и проблемам Севера и Дальнего Востока России посетил Компания «СтанкоМашСтрой». Гусейнов Евгений, глава администрации Октябрьского района, сопровождал Фирулина Ивана. Фирулин И. посетил цех, где производятся токарные и вертикально-фрезерные станки, побеседовал с рабочими и ответил на вопросы. На совещании обсуждались меры государственной поддержки станкостроения, финансирование выпуска продукции, наличие кредитных ресурсов для нужд заводов…

Гусейнов Евгений, глава администрации Октябрьского района, сопровождал Фирулина Ивана. Фирулин И. посетил цех, где производятся токарные и вертикально-фрезерные станки, побеседовал с рабочими и ответил на вопросы. На совещании обсуждались меры государственной поддержки станкостроения, финансирование выпуска продукции, наличие кредитных ресурсов для нужд заводов…

28

Декабрь

2016

Генеральный директор СтанкоМашСтрой включен в состав рабочей группы по импортозамещению при Минпромторге РФ

Олег Кочетков генеральный директор «СтанкоМашСтрой» и Геннадий Кондратьев главный инженер ФГУП ФНПЦ ПО «Старт» имени Проценко М.В. вошел в состав межведомственной целевой группы по импортозамещению в станкостроении при Министерстве промышленности и торговли Российской Федерации.

Деятельность рабочей группы направлена на:

– разработка специальных мероприятий по снижению зависимости станкостроительной отрасли от импорта оборудования, комплектующих и запасных частей и услуг иностранных компаний;

– Создание реестра действующих и потенциальных местных производителей оборудования для станкостроения;

– определение номенклатуры импортных товаров, технологий и услуг, не имеющих отечественных аналогов;

– Разработка действенных мер по развитию станкостроения в Российской Федерации.

Соответственно данным таблицы приложения 1 станок 16К20 принадлежит к шестому типу станков токарной группы — токарным и токарно-винторезным станкам. Буква между цифрами (в модели станка 16К20 буква «К») указывает на то, что станок по отношению к предыдущей модели станков данных группы и типа модернизирован. Последние две цифры модели в виде числа «20» характеризуют высоту расположения оси шпинделя над направляющими станины (высоту центров) равную 200 мм. Это означает, что диаметр заготовки, обрабатываемой на станке 16К20, не может превышать 400 мм.

Соответственно данным таблицы приложения 1 станок 16К20 принадлежит к шестому типу станков токарной группы — токарным и токарно-винторезным станкам. Буква между цифрами (в модели станка 16К20 буква «К») указывает на то, что станок по отношению к предыдущей модели станков данных группы и типа модернизирован. Последние две цифры модели в виде числа «20» характеризуют высоту расположения оси шпинделя над направляющими станины (высоту центров) равную 200 мм. Это означает, что диаметр заготовки, обрабатываемой на станке 16К20, не может превышать 400 мм.

11.1, д), закрепляемые на станине станка, и подвижные, устанавливаемые на суппорт. Неподвижный люнет при обработке заготовки не меняет своего положения относительно станка. Подвижный люнет, используемый при продольном точении, перемещается вместе с суппортом. Обработку заготовок несимметричных форм осуществляют с использованием планшайб, угольников, оправок и других различных специальных приспособлений.

11.1, д), закрепляемые на станине станка, и подвижные, устанавливаемые на суппорт. Неподвижный люнет при обработке заготовки не меняет своего положения относительно станка. Подвижный люнет, используемый при продольном точении, перемещается вместе с суппортом. Обработку заготовок несимметричных форм осуществляют с использованием планшайб, угольников, оправок и других различных специальных приспособлений. su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161.97.168.212 (0.004 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161.97.168.212 (0.004 с.)

Для устранения этого при помощи гаек сближают фрикционные диски. Тормозное устройство (тормоз) . На валу III коробки скоростей закреплен тормозной шкив, охватываемый стальной тормозной лентой. Включение тормоза происходит при нейтральном положении фрикционной муфты, когда выступ рейки воздействует на рычаг. Тормоз регулируют натяжением тормозной ленты гайкой. При правильно отрегулированном тормозе время торможения шпинделя (без патрона и заготовки), вращающегося с частотой 2000 об/мин, должно составлять не более 1,5 с.

Для устранения этого при помощи гаек сближают фрикционные диски. Тормозное устройство (тормоз) . На валу III коробки скоростей закреплен тормозной шкив, охватываемый стальной тормозной лентой. Включение тормоза происходит при нейтральном положении фрикционной муфты, когда выступ рейки воздействует на рычаг. Тормоз регулируют натяжением тормозной ленты гайкой. При правильно отрегулированном тормозе время торможения шпинделя (без патрона и заготовки), вращающегося с частотой 2000 об/мин, должно составлять не более 1,5 с. При вращении обоймы шарики заклиниваются в вырезах и вращение от обоймы передается на диск, таким образом валы XV и XVI связываются между собой. При вращении ходового вала XVI от отдельного электродвигателя ускоренного

При вращении обоймы шарики заклиниваются в вырезах и вращение от обоймы передается на диск, таким образом валы XV и XVI связываются между собой. При вращении ходового вала XVI от отдельного электродвигателя ускоренного РЕЗЦЕДЕРЖАТЕЛЬ СТАНКА 1К62:

1 — каретка суппорта, 2 — задний резцедержатель, 3 — откидной кронштейн, 4 — щиток, 5 — передний резцедержатель, б — верхние салазки суппорта, 7 — винт, 8 — поворотная плита, 9 — поперечные салазки суппорта, 10—рукоятка, 11—барабан лимба, 12 — винт поперечных салазок, 13 — гайка поперечных салазок, 14 — регулировочный клин, 15 — винт регулировочного клина

РЕЗЦЕДЕРЖАТЕЛЬ СТАНКА 1К62:

1 — каретка суппорта, 2 — задний резцедержатель, 3 — откидной кронштейн, 4 — щиток, 5 — передний резцедержатель, б — верхние салазки суппорта, 7 — винт, 8 — поворотная плита, 9 — поперечные салазки суппорта, 10—рукоятка, 11—барабан лимба, 12 — винт поперечных салазок, 13 — гайка поперечных салазок, 14 — регулировочный клин, 15 — винт регулировочного клина