2А620 станок горизонтально-расточной. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтально-расточного станка 2А620

Производитель горизонтально-расточных станков 2А620, 2А620-1 Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

В 1962 на базе завода создано Ленинградское станкостроительное производственное объединение.

Объединение обладает замкнутым технологическим циклом, имеет литейное, заготовительное, гальваническое производства, все виды механической обработки, стендовую сборку станков, малярные и упаковочные участки.

В 2004 г – банкротство завода. Торговая марка продана предприятию Киров-Станкомаш, ООО

Станки производства Ленинградского станкостроительного завода им.

Свердлова

Свердлова- 2А470 – станок координатно-расточной двухстоечный особо высокой точности, 1400 х 2240

- 2А614 – станок горизонтально-расточной универсальный, Ø 80

- 2А620 – станок горизонтально-расточной универсальный, Ø 90

- 2А620Ф1 – станок горизонтально-расточной с УЦИ, Ø 90

- 2А620Ф2 – станок горизонтально-расточной с ЧПУ, Ø 90

- 2А622 – станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф1 – станок горизонтально-расточной универсальный, Ø 110

- 2А622Ф2 – станок горизонтально-расточной с ЧПУ, Ø 110

- 2А622Ф4 – станок горизонтально-расточной с ЧПУ, Ø 110

- 2А656Ф11, 2А656РФ11 – станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 2В460 – станок координатно-расточной двухстоечный, 1000 х 1600

- 2В622Ф4 – станок горизонтально-расточной с ЧПУ, Ø 125

- 2Е460

- 2Е470 – станок координатно-расточной двухстоечный, 1400 х 2240

- 2Е656, 2Е656Р – станок горизонтально-расточной тяжелый универсальный с подвижной стойкой, Ø 160

- 262Г – станок горизонтально-расточной универсальный, Ø 85

- 2620, 2620А – станок горизонтально-расточной универсальный, Ø 90

- 2622, 2622А – станок горизонтально-расточной универсальный, Ø 110

- 2657 – станок горизонтально-расточной универсальный, Ø 150

- 6441Б – станок копировально-фрезерный горизонтальный с электронным управлением, 630 х 1200

- 6652 – станок продольно-фрезерный двухстоечный четырехшпиндельный, 1250 х 4250

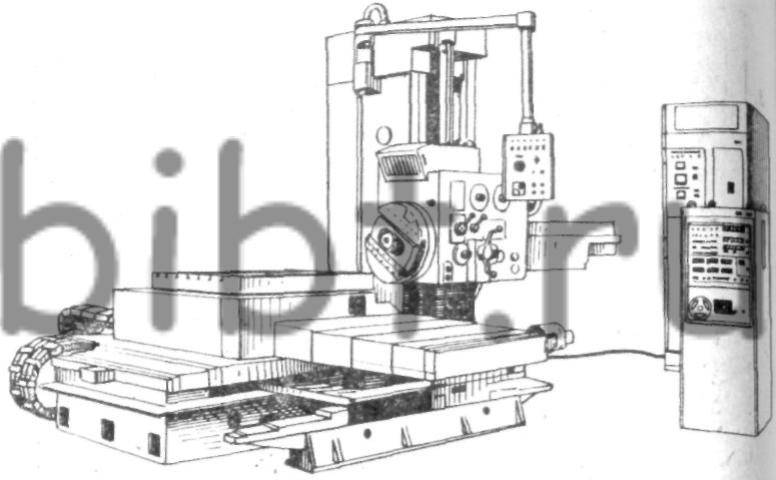

2А620 Горизонтально-расточной станок c неподвижной передней стойкой и поворотным столом.

Назначение, область применения

Назначение, область примененияГоризонтально-расточные станки 2А620 заменили устаревшие станки моделей 2620.

Горизонтально-расточные станки 2А620 предназначены для консольной обработки различных крупных корпусных деталей массой до 4000 кг, имеющих точные отверстия, оси которых связаны между собой точными размерами.

Станки 2А620 снабжены неподвижной передней стойкой и встроенным поворотным столом, имеющим продольное и поперечное перемещение относительно оси шпинделя.

На станках 2А620 можно производить сверление, зенкерование, растачивание и развертывание точных отверстий по точным координатам, фрезерование и нарезание резьбы.

Конструкция станков позволяет производить фрезерование по восьмиугольному контуру с двумя подачами: поперечной — стола и вертикальной — шпиндельной бабки, а также фрезерование с круговой подачей стола.

Конструктивные и эксплуатационные особенности станков:

- расточный шпиндель с твердой азотированной поверхностью в стальных закаленных втулках большой длины;

- повышенная жесткость, виброустойчивость шпинделя;

- механизированный зажим инструмента;

- шариковинтовые пары;

- закаленные токами высокой частоты боковые направляющие качения для подвижных узлов;

- специальная прецизионная опора качения поворотного стола;

- автоматический поворот стола через 90°;

- автоматический зажим и отжим подвижных узлов станка на направляющих;

- подвесной жесткий электрический пульт;

- телескопическая защита направляющих;

- электрический штурвал для точной установки подвижных узлов с чувствительностью до 0,005 мм;

- централизованная, автоматизированная смазка направляющих;

- тиристорный привод подач.

Станки 2А620 могут быть оснащены различными системами числового программного управления как отечественного, так и зарубежного производства.

Модификации горизонтально-расточного станка 2А620

Станки моделей 2А620, 2А620Ф1, 2А620Ф2 с радиальным суппортом на встроенной планшайбе с выдвижным шпинделем диаметром 90 мм отличаются большой универсальностью.

2А620, 2А620-1, 2А620Ф1-1, 2А620Ф2-1 – горизонтально-расточные станки производства станкостроительного завода “Свердлов”

2А620-2, 2А620Ф1-2 – горизонтально-расточные станки производства Чаренцаванского станкостроительного завода

- Станок модели 2А620-1 снабжен оптическим отсчетом координат.

- Станок модели 2А620Ф1-1 оснащается цифровой индикацией координат.

- Станок модели 2А620Ф2-1 оснащается системой числового программного управления.

Класс точности станков Н

В 1975 г. станкам моделей 2А620-1, 2А620Ф1-1 присвоен «Знак качества».

Посадочные и присоединительные базы горизонтально-расточного станка 2А620. Встроенная план-шайба

Посадочные и присоединительные базы станка 2А620

Фото горизонтально-расточного станка 2А620

Фото горизонтально-расточного станка 2а620

Фото горизонтально-расточного станка 2а620

Фото горизонтально-расточного станка 2а620

Фото горизонтально-расточного станка 2а620

Расположение составных частей горизонтально-расточного станка 2А620

Расположение составных частей расточного станка 2а620

Перечень составных частей горизонтально-расточного станка 2А620

- станина;

- стол;

- планшайба;

- подвеска пульта;

- передняя стойка;

- шпиндельная бабка:

- дополнительная направляющая станины

Расположение органов управления горизонтально-расточным станком 2А620

Расположение органов управления расточным станком 2а620

Перечень органов управления горизонтально-расточным станком 2А620

- рукоятка включения нарезания резьбы;

- рукоятка включения план-шайбы:

- рукоятка выбора величины подачи;

- выбор скорости вращения шпинделя;

- лимб отсчета перемещения шпинделя;

- штурвал;

- пульт штурвала;

- лимб отсчета перемещения суппорта;

- отжим инструмента;

- зажим инструмента.

Управление горизонтально-расточным станками 2А620

Нa главном пульте сосредоточены все основные пусковые органы управления. Кроме главного пульта, на станке имеются еще несколько мест оперативного управления станком:

- на шпиндельной бабке расположен механизм переключения скоростей, механизм выбора величины подачи, кнопка включения штурвала, рукоятка включения планшайбы и рукоятка, включение которой дает возможность перемещать суппорт планшайбы от штурвала при нарезании резьбы столом;

- на нижних санях столах расположен доводочный оператор на гибком шланге для тонкой установки подвижных узлов;

- на оптических отсчетных устройствах имеются кнопки включения освещения оптики.

Описание пульта управления цифровой индикации и пульта устройства числового программного управления даны по второй части руководства по эксплуатации.

Органы управления на главном пульте

Избиратель рабочего органа. Избиратель предназначен для выбора рабочего органа и представляет собой кнопочный переключатель.

При выборе органа нажимом кнопки орган, соответствующий ранее нажатой кнопке, зажимается.

При нажиме на кнопку происходит подготовка электрической схемы привода выбранного органа к включению и отжим выбранного органа.

Оператор установочных перемещений. Оператор предназначен для управления установочными перемещениями подвижных органов станка.

Оператор выполняет следующие функции:

- выбор направления и включение движения — нажатием соответствующей кнопки на рукоятке оператора;

- изменение скорости медленного установочного движения в диапазоне скорости подачи — вращением рукоятки;

- включение быстрого установочного движения с наибольшей скоростью — одновременным нажатием двух кнопок.

Переключатель непрерывного фрезерования. Переключатель имеет восемь положений и предназначен для изменения направления непрерывной подачи при фрезеровании плоскостей торцовыми фрезами. Фрезерование плоскостей торцовыми фрезами с непрерывным вращением шпинделя и непрерывной подачей способствует повышению качества обработанной поверхности.

Переключатель позволяет осуществлять фрезерование плоскости:

- горизонтальными строчками;

- вертикальными строчками;

- обходом по контуру с возможностью изменения направления подачи через 45°;

- строчками, направленными под углом 45°.

Механизм переключения скоростей

Механизм расположен на шпиндельной бабке и предназначен для выбора и переключения скорости шпинделя посредством одной рукоятки 180 (рис. 9 и 10).

Вариатор подачи

Вариатор подачи предназначен для выбора величины подачи в миллиметрах на оборот шпинделя и изменения величины подачи в процессе резания (рис. 11).

Штурвал

Штурвал предназначен для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и стола продольно (рис. 12).

На пульте под штурвалом расположены:

- тумблер выбора тонкого перемещения выбранного подвижного органа или быстрого перемещении только шпинделя;

- кнопка включения штурвала.

Доводочный оператор

На нижних санях станка расположен доводочный оператор — электрический штурвал для тонкого перемещения подвижных узлов.

Описание основных узлов горизонтально-расточных станков 2А620

Станина

Станина с четырьмя направляющими имеет замкнутое коробчатое сечение со стенками, усиленными системой продольных и поперечных ребер жесткости. Три ряда башмаков позволяют быстро и легко выверять направляющие станины с требуемой точностью.

При исполнении станков с увеличенным поперечным ходом стола с двух сторон основной станины расположены две дополнительные боковые направляющие, установленные на башмаках (рис. 13).

Станина имеет широкие плоские шлифованные направляющие с телескопической защитой, обеспечивающей длительное сохранение первоначальной точности.

На торце станины размещен редуктор с электродвигателем привода перемещения шпиндельной бабки, шпинделя, радиального суппорта и стола продольно.

Распределение движений производится посредством электромагнитных муфт.

Передняя стойка

Передняя стойка, несущая шпиндельную бабку, жестко закреплена на плоскости станины и имеет высокую жесткость и виброустойчивость.

Передние направляющие стойки — плоские, шлифованные; боковые направляющие представляют собой закаленные накладные стальные планки, по которым на роликах качения перемещается шпиндельная бабка.

Шпиндельная бабка

Шпиндельная бабка представляет собой узел, состоящий из связанных между собой механизмов, смонтированных внутри и снаружи корпуса бабки: привода механизма главного движения, шпиндельного устройства, механизмов перемещения шпиндельной бабки, расточного шпинделя, радиального суппорта планшайбы (для станков 2А620-1, 2А620Ф1-1 и 2А620Ф2-1), хвостовой части, механизмов управления и отсчета перемещений расточного шпинделя и радиального суппорта планшайбы.

Привод механизма главного движения шпиндельной бабки осуществляется от фланцевого односкоростного электродвигателя трехфазного тока при помощи пружинной муфты переменной жесткости через промежуточный редуктор с двумя электромагнитными муфтами, расположенный на боковой стенке корпуса шпиндельной бабки.

Шпиндельное устройство состоит из расточного и полого фрезерного шпинделей.

Расточный шпиндель из азотированной стали перемещается внутри термически обработанных втулок, запрессованных во фрезерном шпинделе.

Фрезерный шпиндель смонтирован в прецизионных цилиндрическом и коническом роликовых подшипниках.

Передний конец фрезерного шпинделя снабжен фланцем, имеющим посадочную цилиндрическую поверхность, торцовый шпоночный паз и резьбовые отверстия для закрепления инструмента и приспособлений.

Планшайба с радиальным суппортом монтируется на своем шпинделе.

Механизмы перемещения шпиндельной бабки, шпинделя и радиального суппорта кинематически связаны с электродвигателем постоянного тока через редуктор, расположенный на правом торце станины, и вертикальный вал.

Подача всех подвижных органов осуществляется при помощи электродвигателей постоянного тока с приводом широкого диапазона.

Вариатор величин подач подвижных органов расположен на шпиндельной бабке рядом с механизмом переключения скоростей и представляет собой двухрядный многоступенчатый переключатель со шкалой величин подач в миллиметрах на один оборот. Величина подачи подвижного органа может быть изменена в процессе резания. При изменении чисел оборотов шпинделя автоматически сохраняется постоянство величины подачи в миллиметрах на оборот при фактическом изменении величины подачи в миллиметрах в минуту.

Величина подачи подвижного органа может быть изменена в процессе резания. При изменении чисел оборотов шпинделя автоматически сохраняется постоянство величины подачи в миллиметрах на оборот при фактическом изменении величины подачи в миллиметрах в минуту.

Стол

Поворотный стол станка имеет продольное и поперечное перемещение и центрируется в опоре с прецизионным цилиндро-роликовым подшипником.

При исполнении станков с увеличенным поперечным ходом стола 1600 мм на нижних салазках стола установлены отъемные боковые опоры, перемещающиеся по двум дополнительным боковым направляющим,

Боковые направляющие нижних салазок стола представляют собой закаленные стальные планки, по которым на роликах качения перемещаются верхние салазки стола.

Продольное перемещение стола осуществляется от электродвигателя постоянного тока через редуктор, расположенный па правом торце станины. Поперечное перемещение и поворот стола—от электродвигателя постоянного тока через редуктор, расположенный на заднем торце нижних салазок. Распределение движения производится электромагнитными муфтами.

Распределение движения производится электромагнитными муфтами.

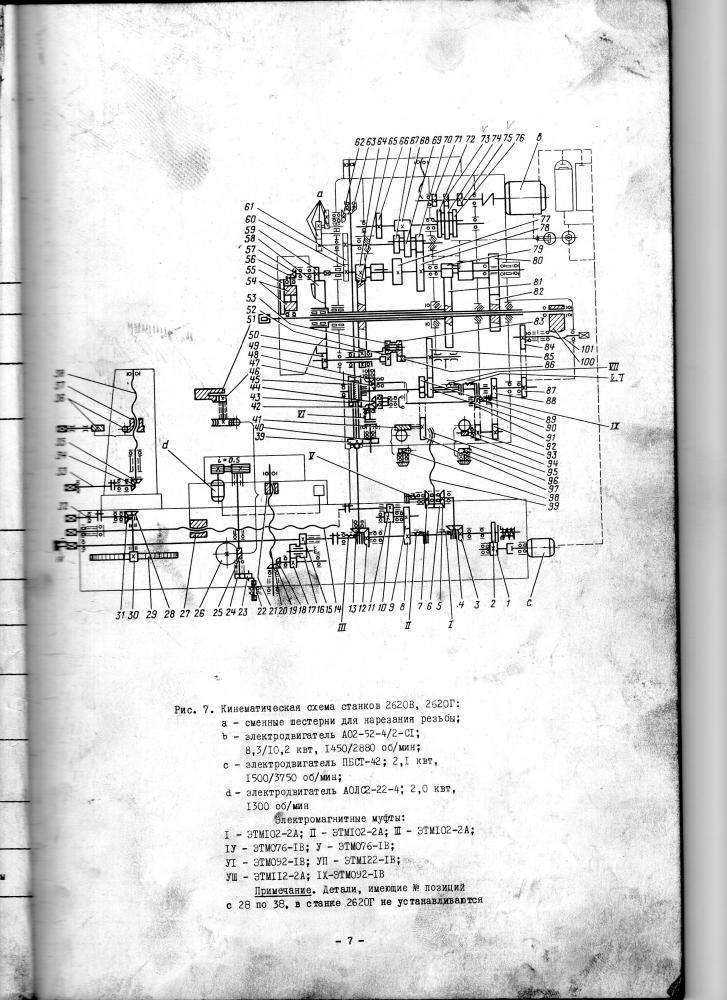

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Схема кинематическая горизонтально-расточного станка 2А620. Смотреть в увеличенном масштабе

Привод главного движения горизонтально-расточных станков 2А620

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Привод подачи шпинделя, радиального суппорта, планшайбы, шпиндельной бабки и продольного перемещения стола

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы”).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб на гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Читайте также: Обозначения кинематических схем металлорежущих станков

2А620 станок горизонтально-расточной. Видеоролик.

Технические характеристики горизонтально-расточных станков 2А620

| Наименование параметра | 2А620-1 | 2А622-1 |

|---|---|---|

| Основные параметры станка | ||

| Диаметр выдвижного расточного шпинделя, мм | 90 | 110 |

| Наибольший диаметр расточки шпинделем, мм | 240 | 320 |

| Наибольший диаметр расточки суппортом планшайбы, мм | – | |

| Наибольшая длина расточки и обточки суппортом планшайбы, мм | – | |

| Точность установки координат, мм | 0,025 | 0,025 |

| Точность установки поворотного стола, сек | 3 | 3 |

| Наибольший диаметр сверла (по конусу), мм | ||

| Стол | ||

| Рабочая поверхность стола, мм | 1120 х 1250 | 1120 х 1250 |

| Наибольшая масса обрабатываемого изделия, кг | 4000 | 4000 |

| Наибольшее перемещение стола, мм | 1000 х 1250 | 1000 х 1250 |

| Пределы рабочих подач стола (вдоль и поперек), мм/мин | 1,25. ..1250 ..1250 | 1,25…1250 |

| Наибольшее усиление подачи стола (вдоль и поперек), кгс | 2000 | 2000 |

| Деление шкалы лимба, мм | 0,025 | |

| Деление шкалы лимба поворота стола, град | 0,5 | 1 |

| Выключающие упоры | есть | есть |

| Скорость быстрых продольных перемещений, м/мин | 6,0 | 6,0 |

| Скорость быстрых поперечных перемещений, м/мин | 5,0 | 5,0 |

| Скорость быстрых установочных круговых перемещений, об/мин | 2,8 | |

| Шпиндель | ||

| Наибольшее горизонтальное (осевое) перемещение шпинделя, мм | 710 | 710 |

| Частота вращения шпинделя, об/мин | 10…1600 | 10…1250 |

| Количество скоростей шпинделя | 23 | 22 |

| Пределы рабочих подач шпинделя, мм/мин | 2. ..2000 ..2000 | 2…2000 |

| Пределы рабочих подач радиального суппорта, мм/мин | 0,8…800 | – |

| Пределы рабочих подач шпиндельной бабки, мм/мин | 1,4…1110 | 1,4…1110 |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 1000 | 1000 |

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 6,0 | 6,0 |

| Скорость быстрых перемещений шпинделя, м/мин | 4,0 | 4,0 |

| Скорость вращения планшайбы, об/мин | 6,3…160 | – |

| Количество скоростей планшайбы | 13 | 13 |

| Возможность отключения вращения планшайбы | есть | есть |

| Возможность одновременной подачи суппорта и шпинделя | есть | есть |

| Наибольшее перемещение радиального суппорта планшайбы, мм | 160 | – |

| Скорость быстрых перемещений радиального суппорта, м/мин | 1,39 | – |

| Наибольший крутящий момент на шпинделе, кгс*м | 140 | 180 |

| Наибольший крутящий момент на планшайбе, кгс*м | 250 | – |

| Наибольшее усиление подачи шпинделя, кгс | ||

| Наибольшее усиление подачи суппорта, кгс | ||

| Наибольшее усиление подачи бабки, кгс | ||

| Нарезаемая метрическая резьба, мм | 1. ..10 ..10 | 1…10 |

| Нарезаемая дюймовая резьба, число ниток на 1″ | 4…20 | 4…20 |

| Привод | ||

| Устройство цифровой индикации (УЦИ) | Ф5147 | Ф5147 |

| Устройство программного управления (УЧПУ) | 2П62-3И | 2П62-3И |

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения Мощность, кВт | 11 | 11 |

| Электродвигатель привода продольной подачи стола и шпинделя, кВт | 3,8 | 3,8 |

| Электродвигатель привода поперечной подачи и поворота стола, кВт | 3,8 | 3,8 |

| Суммарная мощность электродвигателей, кВт | 25 | 25 |

| Габариты и масса станка | ||

| Габариты станка, включая ход стола и салазок, мм | 6070 х 3970 х 3220 | 6070 х 3970 х 3220 |

| Масса станка, кг | 18300 | 17800 |

- Станки горизонтально-расточные 2А622-1, 2А620-1, 2А622Ф2-1, 2А620Ф2-1, 2А622Ф1-1, 2А620Ф1-1, 2А622ПФ1-1.

Руководство по эксплуатации 2А622-1.000.000 РЭ, 1976 - Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

- Пономарев В.Ф. Справочник токаря-расточника,1969

- Смирнов В.

К. Токарь-расточник. Учебник для технических училищ, 1982

К. Токарь-расточник. Учебник для технических училищ, 1982 - Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация

Паспорт 2А620-1 Горизонтально-расточной станок с неподвижной передней стойкой и встроенным поворотным столом

Наименование издания:

Часть 1: Руководство по эксплуатации – 135 страниц

Часть 2: Электрооборудование – 52 страницы

Часть 3: Схемы электрические – 492 страницы

Часть 4: Материалы по запасным и быстроизнашиваемым деталям – 33 страницы

Часть 5: Гидрооборудование станка и система смазки – 29 страниц

Часть 6: Свидетельство о приёмке – 80 страниц

Выпуск издания:

Год выпуска издания: 197?

Кол-во книг (папок): 6

Кол-во страниц: 821

Стоимость: Договорная

Описание: Полный комплект документации

Содержание:

Часть 1: Руководство по эксплуатации

1. Техническое описание

Техническое описание

Назначение и область применения

Модификация станков

Особенности конструкции и основные эксплуатационные преимущества

Управление станками

Предохранительные устройства и блокировки

Описание основных узлов станка

Кинематика станков

Принадлежности станка

Электрооборудование

Гидрооборудование станка и система смазки

2. Инструкция по эксплуатации

Правила безопасности

Порядок распаковки и транспортировки станка и принадлежностей

Фундамент станка

Установка станка на фундаменте

Указания по монтажу станка

Порядок подвешивания противовеса

Первоначальный пуск станка

Настройка, наладка и режим работы

Оптические отсчётные устройства

– Установка углов поворота стола

Рекомендации по числовому растачиванию отверстий шпинделем

Нарезание резьбы

Режимы резания

Регулирование

Указания по ремонту станка

3. Паспорт

Общие сведения

Основные технические данные

Свидетельство о консервации

Свидетельство об упаковке

Чертежи, схемы:

– Карта чисел оборотов

– График подачи шпинделя на оборот шпинделя

– График подачи шпиндельной бабки и стола (вдоль и поперёк) на оборот шпинделя

– График подачи шпиндельной бабки и стола (вдоль и поперёк) на оборот планшайбы

– График подачи суппорта планшайбы на оборот планшайбы

– Сменные шестерни гитары

Общие посадочные места станков

– Основные размеры расточных шпинделей

– Основные размеры фрезерных шпинделей

– Основные размеры планшайбы станка 2А620-1

– Основные размеры поворотного стола 2А620-1 и 2А622-1

– Внешний вид станка модели 2А620-1

– Внешний вид станка модели 2А622-1

– Органы управления станками

– Главный пульт

– Пульт штурвала

– Боковая стенка электрошкафа

– Схема механизма переключения скоростей

– Механизм переключения скоростей

– Механизм выбора величины подачи (вариатор)

– Штурвал

– Кинематическая схема станка модели 2А620-1

– Кинематическая схема станка модели 2А622-1

– Двухступенчатый редуктор

– Привод главного движения

– Шпиндельное устройство станка модели 2А620-1

– Шпиндельное устройство станка модели 2А622-1

– Привод радиального суппорта станка модели 2А620-1

– Механизм подачи радиального суппорта

– Привод осевой подачи шпинделя

– Привод перемещения шпиндельной бабки

– Механизм блокировки шпиндельной бабки

– Привод перемещения нижних саней

– Привод перемещения верхних саней и поворота стола

– Зажим подвижного узла

– Закалённые направляющие с блоками качения

– Гидравлическая схема станка

– Гидропанель зажима и смазки направляющих

– Схема смазки станков

– Схема транспортировки станков

– Схема транспортировки электрошкафа

– Схема транспортировки программного шкафа системы П32-3М

– Схемы транспортировки

– Ограждение

– Схема распределения нагрузок на фундамент

– Задание на проектирование фундамента

– Проверка жёсткости фундамента

– Фундаментный болт

– Монтаж электрооборудования на фундаменте

– Гидромонтаж на фундаменте

– Схема подвешивания противовеса шпиндельной бабки

– Крепление верхних и нижних саней при транспортировке

– Регулировка цилиндро-роликового подшипника поворота стола

– Регулировка упорных подшипников винта перемещения стола

– Схема расположения подшипников и электромагнитных муфт 2А620-1

– Схема расположения подшипников и электромагнитных муфт 2А622-1

Часть 2: Электрооборудование

1. Характеристика электрооборудования станка

Характеристика электрооборудования станка

2. Описание схем электрооборудования

Управление главным приводом

Избиратель узла станка

Зажим и отжим узлов станка

Разрешение движения

Управление установочными перемещениями

Управление приводом подач

Управление быстрыми перемещениями

Режим контурного фрезерования

Совместные установочные перемещения двух узлов

Точные доводочные перемещения

Управления системой точного останова поворотного стола

Блокировка и защита в приводах подач

Зажим ползуна шпинделя

Привод насосной станции

Смазка направляющих подвижных узлов

Смазка механизмов шпиндельной бабки

Привод станции охлаждения инструмента

Управление штурвалом

Режим нарезания резьбы

Зажим инструмента

Стабилизатор тока возбуждения

Освещение станка

Аварийное отключение станка

Блокировки, защита и сигнализация во вспомогательных приводах

Устройство охлаждения масла

3. Указания по эксплуатации электрооборудования

Правила техники безопасности

Установка и монтаж электрооборудования станка

Проверка и включение электрооборудования станка

Уход за электрооборудованием

Обслуживание электрических машин

Уход за электроаппаратурой

Уход за ящиком сопротивления

Советы наладчику

Возможные неисправности и способы их устранения

Иллюстрации:

– Расположение органов на главном пульте

– Циклограмма переключения скоростей главного привода

– Циклограмма отжима выбранного узла

Часть 3: Схемы электрические

– Питание. Схема электрическая принципиальная (2А622-1.901.250) – 2 схемы

Схема электрическая принципиальная (2А622-1.901.250) – 2 схемы

Питание. Перечень элементов (2А622-1.901.250 ПЭ)

– Привод главный. Схема электрическая принципиальная (2А622-1.901.201) – 1 схема

Главный привод. Перечень элементов (2А622-1.901.201 ПЭ)

– Вспомогательные привода и освещение. Схема электрическая принципиальная (2А622-1.901.202) – 2 схемы

Вспомогательные привода и освещение. Перечень элементов (2А622-1.901.202 ПЭ)

– Приводы подач. Схема электрическая принципиальная (2А622-1.901.254) – 2 схемы

Приводы подач. Перечень элементов (2А622-1.901.254 ПЭ)

– Выбор органа. Схема электрическая принципиальная (2А622-1.901.244) – 2 схемы

Выбор органа. Перечень элементов (2А622-1.901.244 ПЭ)

– Управление приводами подач. Схема электрическая принципиальная (2А622-1.901.205) – 2 схемы

Управление приводами подач. Перечень элементов (2А622-1.901.205 ПЭ)

– Смазка направляющих. Схема электрическая принципиальная (2А622-1.901.206) – 1 схема

Смазка направляющих. Перечень элементов (2А622-1.901.205 ПЭ)

Перечень элементов (2А622-1.901.205 ПЭ)

– Панель 1. Схема электрическая соединений (2А622-1.901.217) – 1 схема

– Панель 2. Схема электрическая соединений (2А622-1.901.216) – 1 схема

– Панель 3. Схема электрическая соединений (2А622-1.901.218) – 1 схема

– Блок релейный. Схема электрическая соединений (2А622-1.901.261) – 2 схемы

– Блок релейный 1. Схема электрическая соединений (2А622-1.901.267) – 2 схемы

– Блок релейный 2. Схема электрическая соединений (2А622-1.901.266) – 1 схема

– Электрошкаф. Схема электрическая соединений (2А622-1.901.263) – 2 схемы

– Электрошкаф. Схема электрическая соединений (2А622-1.901.268) – 2 схемы

– Доводочный оператор. Схема электрическая соединений (2А622-1.901.226) – 1 схема

– Вариатор привода подач. Схема электрическая соединений (2А622-1.901.227) – 1 схема

– Пульт. Схема электрическая соединений (2А622-1.901.246) – 1 схема

– Бабка шпиндельная. Схема электрическая соединений (2А622-1.901.229) – 2 схемы

– Сани нижние. Схема электрическая соединений (2А622-1.901.264) – 1 схема

Схема электрическая соединений (2А622-1.901.264) – 1 схема

– Сани верхние. Схема электрическая соединений (2А622-1.901.231) – 1 схема

– Станина. Схема электрическая соединений (2А622-1.901.232) – 1 схема

– Станция насосная. Схема электрическая соединений (2А622-1.901.233) – 1 схема

– Станция охлаждения инструмента. Схема электрическая соединений (2А622-1.901.234) – 1 схема

– Станок. Схема электрическая соединений (2А622-1.901.265) – 1 схема

– Схема расположения электрооборудования на станке (2А622-1.901.239) – 2 схемы

– Монтаж силового трансформатора. Схема электрическая соединений (2А622-1.960.000 Э4) – 1 схема

– Блок системы точного останова. Схема электрическая соединений (А90624.005) – 1 схема

– Блок системы точного останова. Схема электрическая соединений (А90624.006) – 1 схема

– Тиристорный привод подач (ТПП). Схема электрическая принципиальная (А92108.000 Э3) – 1 схема

Тиристорный привод подач (ТПП). Перечень элементов (А92108.000 ПЭ3)

– Тиристорный привод подач (ТПП). Схема электрическая соединений (А92108.000 Э4) – 1 схема

Схема электрическая соединений (А92108.000 Э4) – 1 схема

– Блок управления. Схема электрическая соединений (А91805.000 Э4) – 1 схема

Блок регуляторов (БР). Перечень элементов (А93566.000 ПЭ3)

Устройство фазосдвигающее (ФСУ). Перечень элементов (А93567.000 ПЭ3)

Блок коррекций (БК). Перечень элементов (А93569.000 ПЭ3)

Блок стабилизированного питания (БСП). Перечень элементов (А93621.000 ПЭ3)

– Управление холодильником и насосами. Схема электрическая принципиальная (2А622-1.901.207) – 1 схема

Управление холодильником и насосами. Перечень элементов (2А622-1.901.207 ПЭ)

– Насос циркуляционный. Схема электрическая соединений (2А622-1.901.235) – 1 схема

Часть 4: Материалы по запасным и быстроизнашиваемым деталям

Часть5: Гидрооборудование станка и система смазки

– Гидравлическая схема станка

– Гидропанель зажима и смазки направляющих

Часть 6: Свидетельство о приёмке

Vision повышает безопасность ходовой части | Vision Systems Design

Кристофер А. Миллар, Генеральный директор, Gatekeeper, Стерлинг, Вирджиния, США

Чтобы гарантировать, что наркотики, оружие или даже люди не ввозятся в страну незаконным путем через ее границы, сотрудники таможни и пограничной службы должны регулярно проверять ходовую часть вагоны поездов, где такие предметы могут быть незаконно спрятаны.

Чтобы помочь им в решении этой задачи, инженеры компании Gatekeeper (Стерлинг, Вирджиния, США; www.gatekeepersecurity.com) разработали систему визуального контроля, которая автоматически определяет, были ли в нее внесены какие-либо изменения или дополнения, устраняя необходимость чтобы проверки безопасности выполнялись вручную.

Когда поезд проходит через систему контроля со скоростью до 20 км/ч, сканер с двойным обзором, встроенный между рельсовыми путями, захватывает видеокадры ходовой части вагонов с двух разных видов и передает их в программное обеспечение захвата изображений, работающее на ПК. Считывая данные со встроенных меток AIE (RFID), установленных на вагонах, система также идентифицирует и определяет ориентацию вагонов.

Видеокадры, передаваемые на ПК, обрабатываются и объединяются для создания двух отдельных цифровых «отпечатков пальцев» каждой ходовой части и помечаются в соответствии с их идентификацией и ориентацией. Затем помеченные отпечатки пальцев сравниваются с набором ранее отсканированных свободных от аномалий изображений той же или похожей ходовой части в базе данных.

Любые различия между ними автоматически обнаруживаются системным программным обеспечением и выделяются на дисплее красным кольцом, которое помещается вокруг каждого из них вместе с изображением внешнего вида подозрительного вагона, которое фиксируется с помощью отдельной камеры внешнего наблюдения. (Рисунок 1).

Рис. 1. Система Gatekeeper захватывает изображения ходовой части железнодорожных вагонов вместе с данными, связанными с их ориентацией. Изображения сравниваются с базой данных эталонных изображений на ПК, и любые различия между ними выделяются. |

Перемещение и ориентация

В сканере со степенью защиты IP68 используется запатентованное зеркальное расположение, которое устанавливается перед монохромной камерой машинного зрения GigE Basler (Аренсбург, Германия; www.baslerweb.com) VGA (640 x 480). Оптическая система позволяет одному формирователю изображения в камере одновременно захватывать две интересующие области шасси под двумя разными углами — 60° вперед и 63° назад. Эти углы позволяют сканеру «видеть» над осями, поперечными балками и/или в карманах под кареткой.

Всего существует четыре возможных набора из двух изображений в каждом, которые система потенциально может захватить ходовой частью только одного типа железнодорожного вагона. Это связано с тем, что два изображения, снятые сканером, представляют собой уникальные виды каждой ходовой части, которые зависят как от направления движения железнодорожного вагона, так и от его ориентации. Например, два изображения ходовой части железнодорожного вагона, движущегося на север, будут заметно отличаться от изображений, сделанных того же железнодорожного вагона, движущегося на юг. К этим возможностям добавляется возможность поворота вагона на поворотной платформе, в результате чего он оказывается обращенным в противоположном направлении, а затем движется либо в северном, либо в южном направлении.0009

К этим возможностям добавляется возможность поворота вагона на поворотной платформе, в результате чего он оказывается обращенным в противоположном направлении, а затем движется либо в северном, либо в южном направлении.0009

Таким образом, чтобы автоматическая проверка была эффективной, отсканированные изображения должны сравниваться с эталонными изображениями с тем же направлением и ориентацией.

Следовательно, прежде чем сравнивать два отсканированных изображения ходовой части вагона с «безопасными» изображениями вагонов, хранящимися в ее базе данных, система должна установить направление движения вагонов и их ориентацию.

Чтобы определить направление движения, система запускается одним из двух лазерных датчиков прямой видимости, расположенных на расстоянии десяти футов друг от друга вдоль железнодорожного пути. Как только один из датчиков срабатывает, когда поезд движется мимо него, он предоставляет системе указание направления движения поезда, а также местоположение передней части поезда. Затем триггер второй лазерной линии визирования отключается.

Затем триггер второй лазерной линии визирования отключается.

Чтобы система могла определить ориентацию железнодорожных вагонов, в системе используются считыватели меток автоматической идентификации оборудования (AEI), расположенные сбоку пути. Они считывают данные с меток AEI, установленных на железнодорожных вагонах. Определив расположение меток на автомобиле, система может определить его ориентацию. Кроме того, каждая метка закодирована с данными, которые помогают идентифицировать каретку вместе с другой соответствующей информацией.

Запуск системы

После срабатывания первого лазерного датчика при прохождении впереди поезда сканер начинает процесс получения видеокадров ходовой части вагона. Затем кадры передаются на четырехъядерный ПК Intel с тактовой частотой 2,8 ГГц через коммутатор Gigabit Ethernet с частотой кадров от 150 до 200 кадров в секунду.

В процессе приобретения ходовые части железнодорожных вагонов освещаются красными светодиодами с длиной волны 625 нм, установленными на шести световых рельсах производства Raytech Industries (Миддлтаун, Коннектикут, США; www. raytechultraviolet.com) и собранных в Gatekeeper.

raytechultraviolet.com) и собранных в Gatekeeper.

Два более коротких световых рельса на внешней стороне каждой гусеницы наклонены вверх и к углам обзора сканера, а два более длинных световых рельса между рельсами отрегулированы для максимального освещения ходовой части (рис. 2). Полосовой фильтр 620 BP от Midwest Optical Systems (Palatine, IL, USA; www.midopt.com), размещенный перед датчиком камеры, обеспечивает улавливание только света, отраженного от ходовой части поезда от блоков светодиодов.

| Рис. 2: Ходовые части вагонов освещаются шестью рельсами 625 нм. Два более коротких световых рельса на внешней стороне каждой гусеницы наклонены вверх и к углам обзора сканера, а два более длинных световых рельса между рельсами отрегулированы для максимального освещения ходовой части. |

Помимо фотоэлектрических датчиков, используемых для определения направления движения и передней части поезда, третий вертикально установленный лазерный датчик расстояния используется для определения начала и конца каждого из следующих вагонов.

Как только этот датчик срабатывает в конце каждого вагона, когда путь лазера на короткое время достигает поверхности пути, процесс получения изображения останавливается. Процесс получения видеокадров ходовой части следующего вагона возобновляется, как только передняя кромка этого вагона снова активирует лазерный датчик.

Когда два видеопотока принимаются ПК, они сшиваются вместе с использованием запатентованного алгоритма сшивания перекрывающихся кадров, разработанного Gatekeeper. Процесс объединения двух наборов изображений с низким разрешением позволяет системе быстро создавать два составных изображения с более высоким разрешением ходовой части каждого железнодорожного вагона вместо того, чтобы получать изображения с более крупного устройства формирования изображений с более высоким разрешением, для чего потребовалось бы слишком много времени. время (рис. 3).

Рис. 3. Процесс объединения двух наборов изображений с низким разрешением позволяет системе быстро создать два составных изображения ходовой части каждого вагона с более высоким разрешением. После сшивания система отправляет два изображения автомобиля в программу сравнения программного обеспечения, работающую на другом ПК. После сшивания система отправляет два изображения автомобиля в программу сравнения программного обеспечения, работающую на другом ПК. |

После сшивания программным модулем сшивки изображений система передает два полученных составных изображения на другой ПК. Предварительно определив направление движения вагона и его ориентацию, программное обеспечение системы соответствующим образом маркирует два изображения ходовой части. Затем изображения сравниваются со свободными от аномалий изображениями ходовой части, хранящимися в базе данных, которые также маркируются в соответствии с их типом, направлением движения и ориентацией.

После того, как каждый вагон прошел сканер, системному программному обеспечению требуется от двух до трех секунд, чтобы сравнить вновь отсканированные изображения вагонов с изображениями в базе данных. Два независимых вида обеспечивают необходимый объем визуальной информации, чтобы программное обеспечение для сравнения в системе могло обнаруживать объекты на оси или поперечной балке под транспортным средством.

Система идентифицирует любые посторонние предметы или модификации ходовой части, автоматически обводя изображения красным кольцом и активируя звуковой и/или визуальный сигнал тревоги. Затем оператор может увеличить выделенную область на дисплее (рис. 4). Когда оператор приближается к области, обведенной кружком, эталонное изображение, отображаемое на экране, автоматически делает то же самое, что позволяет оператору более внимательно рассмотреть изменения или различия, обнаруженные системой.

| Рис. 4. Система определяет любые посторонние предметы или модификации ходовой части, обводя их красным кольцом и активируя звуковой и/или визуальный сигнал тревоги. Затем оператор может увеличить выделенную область, чтобы более внимательно рассмотреть изменения или различия, выявленные системой. |

Простота осмотра

Поскольку изображения самих ходовых частей не дают никаких указаний на внешний вид конкретного железнодорожного вагона, в системе Gatekeeper также используется 1-мегапиксельная камера видеонаблюдения на базе TCP/IP от Axis Communications ( Лунд, Швеция; www. axis.com), который делает снимки передней части вагонов.

axis.com), который делает снимки передней части вагонов.

Активируемая тем же фотоэлектрическим датчиком, который указывает начало каждого вагона, камера сцены устанавливается сбоку от железнодорожных путей, где она захватывает изображение передней кромки каждого из вагонов поезда. Затем изображение передается на ПК через интерфейс TCP/IP, где оно сохраняется в базе данных вместе с соответствующими изображениями днища каждого автомобиля.

Как только система обнаружит подозрительную ходовую часть железнодорожного вагона, она может отобразить изображение внешнего вида вагона на дисплее, что позволит должностным лицам быстро определить, какой из вагонов в поезде они должны осмотреть, по его характерной маркировке или цвету. . Если система не сможет идентифицировать конкретную ходовую часть железнодорожного вагона, она выделит неизвестные изображения ходовой части оператору, который затем сможет добавить и пометить новые изображения в базу данных системы или отклонить изображения.

К. Токарь-расточник. Учебник для технических училищ, 1982

К. Токарь-расточник. Учебник для технических училищ, 1982