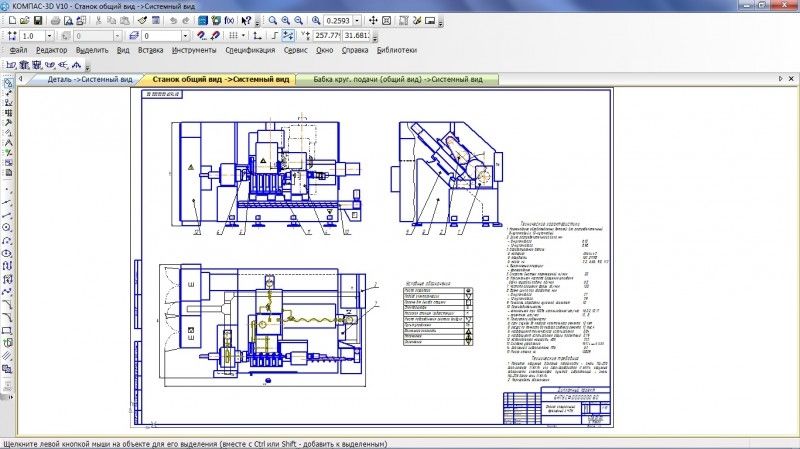

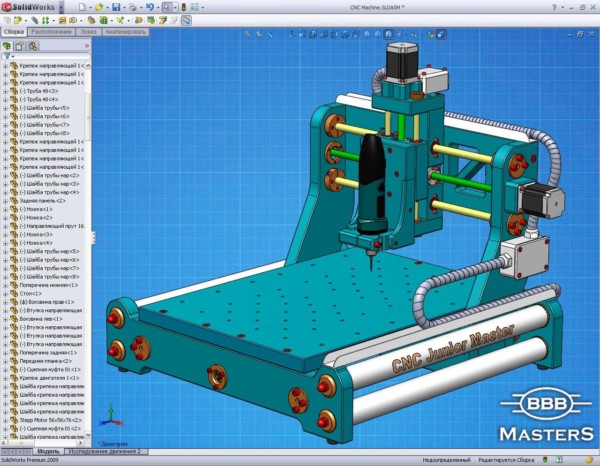

Строим фрезерный станок с ЧПУ своими руками [Схемы + Чертежи]

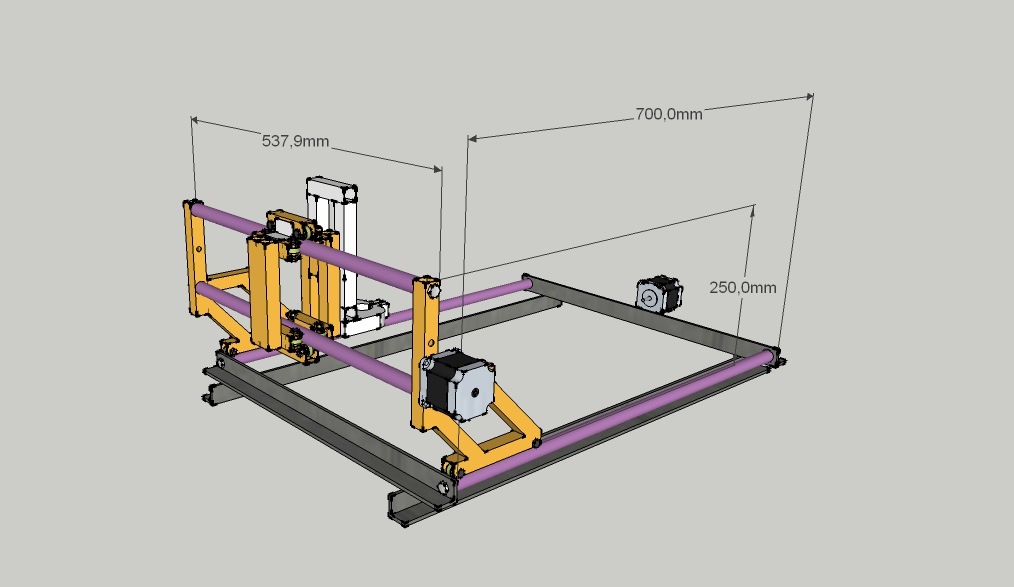

Это руководство покажет вам, как я построил свой фрезерный станок с ЧПУ. Я надеюсь, что вы почерпнете вдохновение из моей сборки и что эта инструкция будет полезна для ваших будущих проектов. В этом руководстве показаны все шаги, которые я прошел при проектировании и создании этого фрезерного станка с ЧПУ.

Главное, что мне нравится в фрезерном станке с ЧПУ, это его универсальность. Поскольку моя мастерская очень маленькая, у меня не было места для всех инструментов и станков, но я все же хотел иметь возможность делать очень точные детали для разных проектов. Вот почему я задумал построить фрезерный станок с ЧПУ.

Примечание: данная статья является переводом.

Когда я начинал этот проект, у меня было несколько главных параметров:

- Стоимость проекта должна быть в пределах 550$.

- Дизайн должен быть простым.

- Фрезерный станок должен хорошо выглядеть.

- У него должна быть защита от пыли.

- Для его постройки потребуются только простые инструменты: дрель, дремель, лобзик/ножовка.

- Есть 3D-принтер или хотя бы доступ к нему.

Исходя из этого, я начал рисовать эскизы и через несколько дней пришел к основной идее. Фрезерный станок с ЧПУ будет закрыт сбоку, также будет возможность добавить футуровый плексигласовый кожух сверху. Вся электроника будет находиться сзади.

Примечание: некоторые детали, которые должны быть напечатаны на 3D принтере, сделаны из алюминия, потому что у меня была возможность сделать их во время стажировки во время учебы.

Шаг 1: Необходимые детали

Куплено в магазине DIY:

- Березовая фанера толщиной 15 мм.

- 600×570мм МДФ толщиной 10-20 мм для резки.

- 8×1м алюминиевый Т-образный профиль (см. план в PDF).

- 142 x Винты по дереву длиной от 22 до 30 мм.

- 8 x M4 Phillips с плоской головкой длиной 25 мм.

- 8 x M4 надежная гайка.

- 32 x M5 винт с шестигранной головкой длиной 35 мм.

- 32 x M5 винт с шестигранной головкой длиной 16 мм.

- 32 x M5 безопасная гайка.

- 20 x гайка M5.

- 44 x шайба M5.

- M5 1м резьбовая шпилька.

- Резьбовая шпилька M8 1м.

- 6 x гайка M8.

- 6 x гайка M8.

- 20 x шайба M8.

Куплено на Ebay:

- 16 x V-образный подшипник.

- 5м ремень ГРМ GT2, ширина 6 мм, шаг 2 мм.

- Закрытый зубчатый ремень 280, ширина 6 мм, шаг 2 мм.

- 2 x Держатель для ремня ГРМ GT2.

- 3 x шкив GT2 с отверстием 6,35 мм (для шагового двигателя) (также 3D печать).

- 1 x подшипник MR148zz для резьбовой шпильки на оси Z.

- 1 x шкив GT2 с отверстием 8 мм (также 3D-печать).

- 2 x подшипник шкива GT2 с отверстием 5 мм.

- 1 x 300 мм ось винта для оси Z.

- 1 x штекер для розетки.

- 1 x Источник питания 24V 15A.

- 8 x 608zz шарикоподшипник Dint 8mm.

- 3 x Nema 23 шаговый двигатель 270oz.in, 3A, модель 23HS8430.

- 3 x драйвер шагового двигателя TB6560 3A.

- 2 метра каждый, 4 цвета 22AWG проводов.

- 20 x 684ZZ подшипников.

Вам понадобятся:

- 1x фрезер, я использовал Makita RT0700C.

- 1x Arduino uno.

- Биты для роутера.

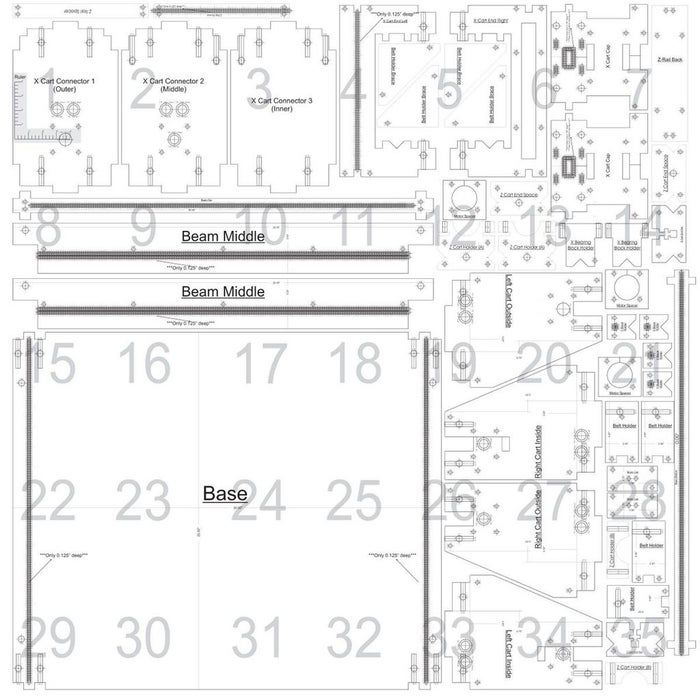

Шаг 2: Деревянные планки

Поскольку почти все доски квадратные, я пошел в магазин DIY и попросил деревянные доски с правильными размерами для маленьких планок. Те, что побольше, я сделал сам с помощью лобзика, но заказ непосредственно в магазине DIY дает лучшие результаты.

Я рекомендую вам быть особенно точным с деревянной планкой для оси X и отверстий. Как вы увидите, некоторые доски имеют продолговатые (длинные отверстия). Они предназначены для регулировки положения подшипников во время сборки. Я сделал их, просверлив несколько отверстий, а затем зашлифовал с помощью напильника, как показано здесь:

Cхемы.zip 81Скачать

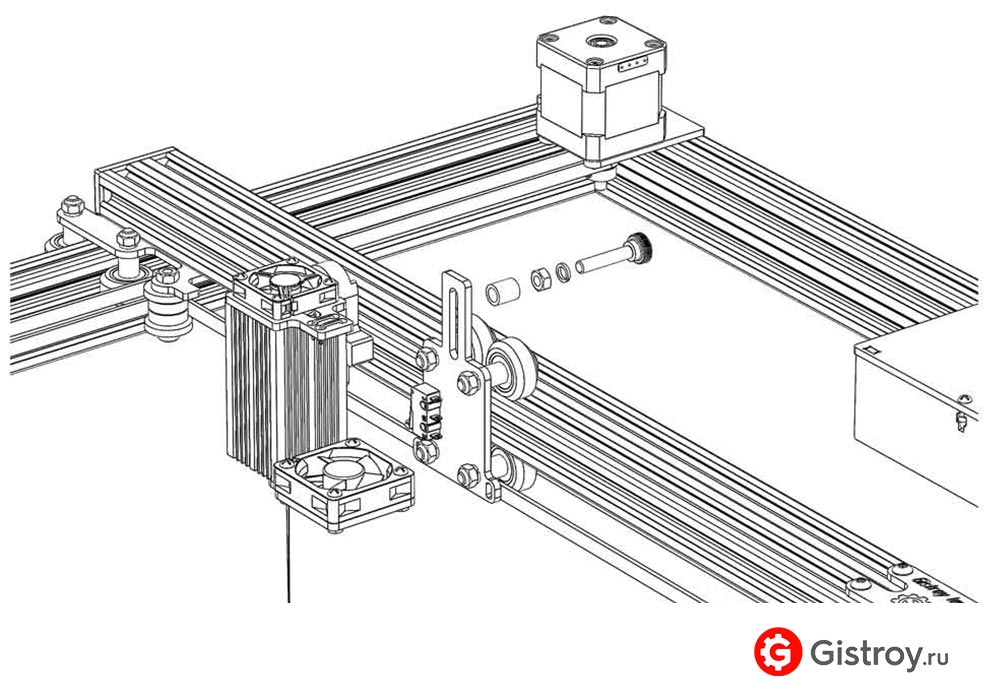

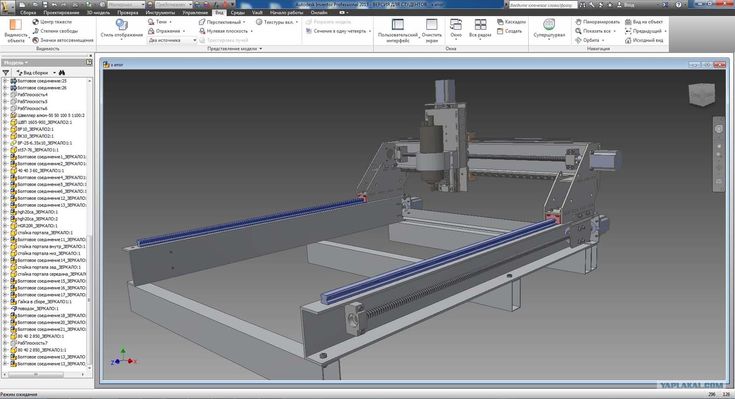

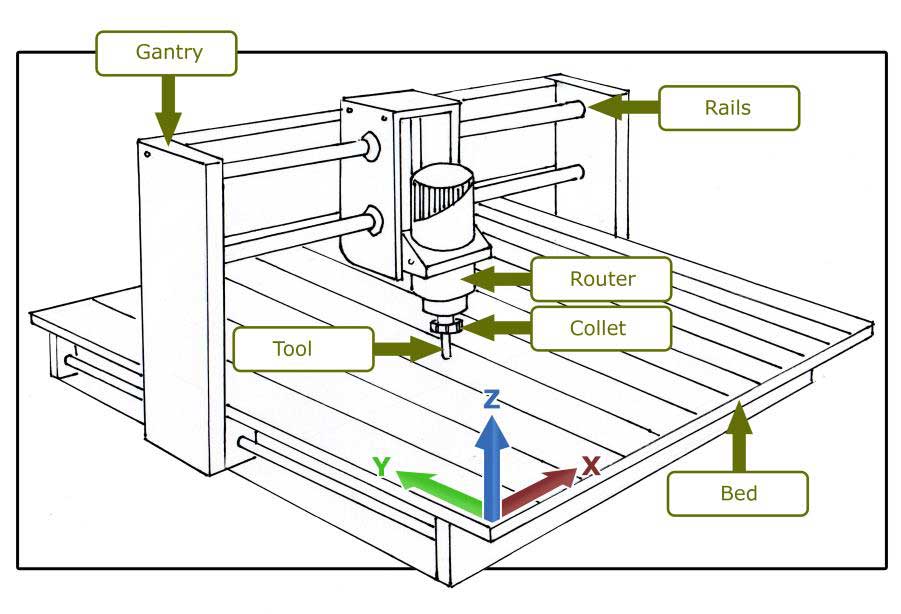

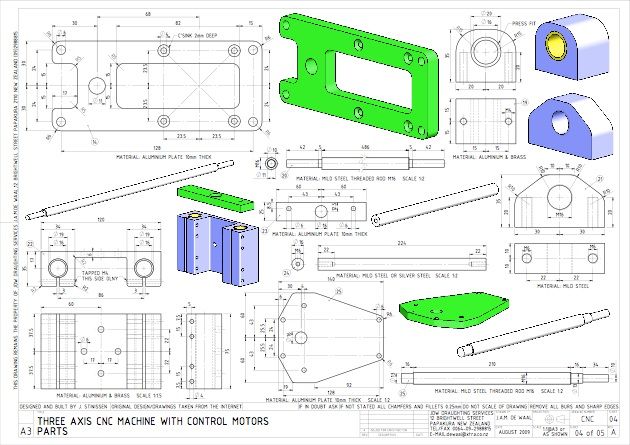

Шаг 3: Корпус и ось Y

Я рекомендую вам уделить особенное внимание точности сборки направляющей оси X. Она должна быть как можно более горизонтальной с равным расстоянием между винтами по всей длине направляющей. Я рекомендую использовать от 6 до 10 винтов между дном корпуса и боковой стороной корпуса. И 3-4 винта между боковой стороной корпуса и внутренней стороной корпуса и задней стороной.

Она должна быть как можно более горизонтальной с равным расстоянием между винтами по всей длине направляющей. Я рекомендую использовать от 6 до 10 винтов между дном корпуса и боковой стороной корпуса. И 3-4 винта между боковой стороной корпуса и внутренней стороной корпуса и задней стороной.

Примечание: на схемах с внутренней части корпуса указана высота направляющих.

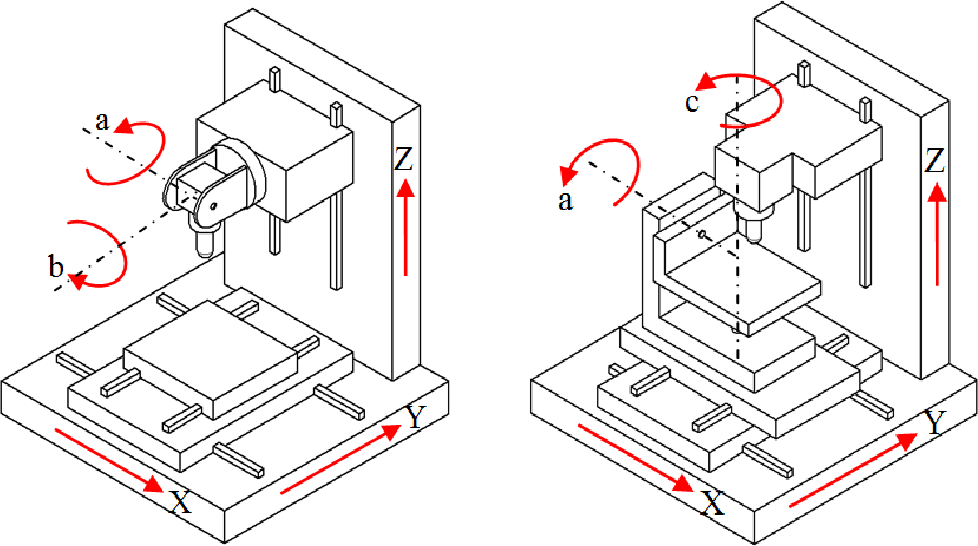

Шаг 4: Ось X

Еще больше винтов! Я рекомендую использовать 6 винтов по дереву между двумя Axis_X_main. 6 для каждой оси Axis_X_TProfilAlu и 4 для каждой оси Axis_side. Начните со сборки деревянных деталей, а затем алюминиевых профилей.

Шаг 5: Ось Z

Большой подшипник рядом с двигателем будет использоваться для зубчатого ремня вдоль оси X. Когда вы будете прикручивать Axis_Z_TProfilAlu к Axis_Z_Rail, убедитесь, что винт не выступает над поверхностью, иначе подшипник будет касаться их.

Для монтажа опоры фрезера используйте напечатанные 3D детали.

С держателем для фрезера они стыкуются следующим образом: (по возможности сверлите отверстия с напечатанными 3d-деталями на месте).

STL файлы ниже:

Axe_z_guideRail.stl 93Скачать

Axe_z_solidification.stl 75Скачать

Axe_z_supportDefonceuse.stl 76Скачать

Шаг 6: Сборка

Теперь пришло время собрать все воедино! Корпус, оси X, Y и Z.

Прежде всего, установите ось X на ось Z. Соберите обе оси с помощью гайки M5 и резьбовой шпильки длиной 90 мм.

Для устранения неточностей между двумя подшипниками необходимо поместить две детали напечатанные на 3D принтере. Они скреплены с помощью стяжки. Вы найдете несколько версий в zip-архиве, потому что расстояние между двумя подшипниками варьируется от 26 мм до 27 мм.

Добавьте резьбовой стержень оси Z со шкивом (его можно напечатать на 3D принтере). Закрытый ремень ГРМ натягивается с помощью подшипника. Возможно, придется добавить пользовательское 3D-печатное кольцо, чтобы удержать его на месте.

Набор шкивов для 3D-печати на thingiverse.

Для установки детали, которая держит фрезер ( Makita RT0700C), используйте 3D-печатную деталь (в моей сборке она сделана из алюминия). Вставьте ее в резьбовую шпильку и прикрутите шестигранной головкой M5.

На задней части оси X я закрепил зубчатый ремень с помощью винта по дереву. Возможно, это не самая лучшая идея, но она работает. Думаю, было бы здорово добавить шайбу. Этот зубчатый ремень проходит через ось Z на подшипнике и шкиве с электродвигателем.

Мы помещаем зубчатый ремень между двумя направляющими (как показано выше).

Сначала прикрепите ремень длиной около 140 см (измерьте его!) вот так: (и по одному с каждой стороны)

На переднем конце ремень вращается вокруг свободного шкива, как показано ниже.

Примечание: я использую как алюминиевую, так и 3D-печатную версию, по одной с каждой стороны.

Закрепленный двумя винтами по дереву и винтом M5 для шкива, он выглядит следующим образом:

На задней стороне есть система, которая соединяет два ремня с одним шаговым двигателем через вал. Вал представляет собой стержень с резьбой M8, но вы можете использовать любой другой. Он вращается в деталях напечатанных на 3D принтере, которые могут регулировать натяжение ремня. Первая часть крепится двумя шурупами по дереву и двумя винтами M5, которые позволяют второй части соединяться с ней и регулировать натяжение. Деревянные винты не дают винту M5 вращаться, потому что они плотно прилегают к пластику.

Затем монтируется вторая часть, а также опора для шагового двигателя.

Теперь все должно быть на своих местах, давайте соединим все с электроникой!

Axe_y_support_poulie.stl 73Скачать

Support_moteur_axe_y.

Support_tige_axe_y_p1_v2.stl 75Скачать

Support_tige_axe_y_p2_v2.stl 71Скачать

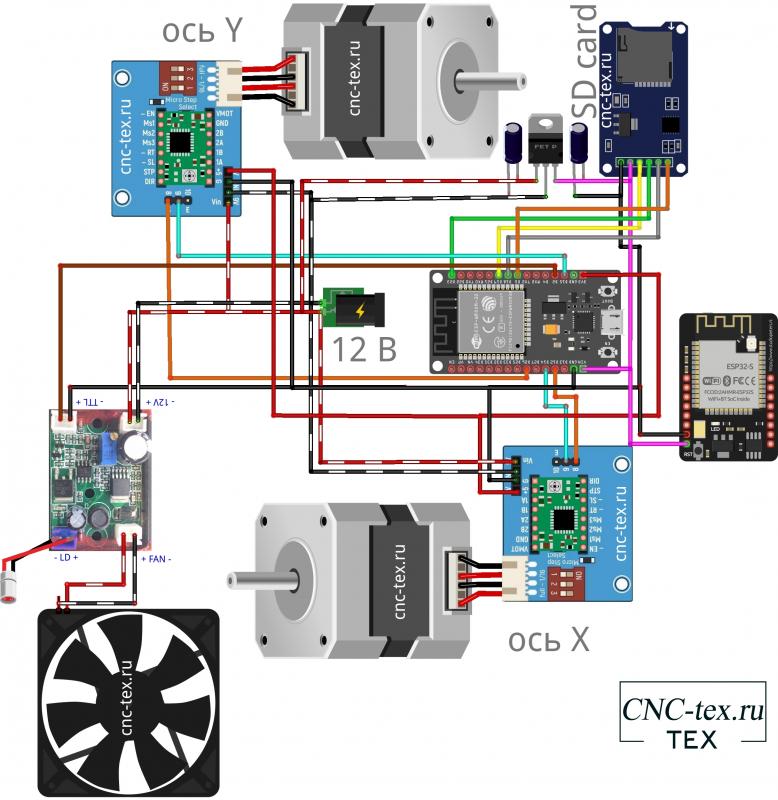

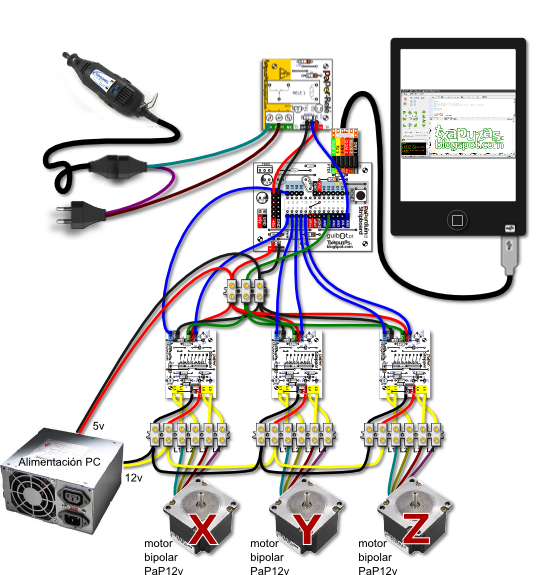

Шаг 7: Электроника

Для станка с ЧПУ требуется всего несколько электронных компонентов:

- Питание;

- Шаговый привод → TB6560;

- Интерпретатор Gcode → Arduino uno.

Я буду использовать GRBL 0.9 со скетчем для Arduino, доступным здесь. Чтобы загрузить его, просто следуйте инструкциям на сайте. Это очень легко. Требуется загрузить только один скетч. Затем подключите три шаговых драйвера к Arduino, следуя этим изображениям.

Примечание: Вам нужно будет настроить GRBL, когда он будет установлен на arduino. Важно, чтобы 1 мм в коде соответствовал 1 мм в реальности. Все объяснено на сайте.

Затем подайте питание на шаговый привод с помощью блока питания. Я также использовал розетку с прерывателем электрической цепи. Ардуино будет питаться от компьютера.

Я также использовал розетку с прерывателем электрической цепи. Ардуино будет питаться от компьютера.

Я решил добавить несколько светодиодов, которые загораются, когда машина включена. Для этого нужен простой понижающий преобразователь напряжения и 40 см белой теплой светодиодной ленты 🙂

Шаг 8: Настраиваем наш станок

Сейчас, когда электроника закончена и GRBL находится на arduino, наш ЧПУ понимает Gcode – машинный язык, который говорит, когда двигатели должны двигаться. Мы будем использовать Universal Gcode Sender для его настройки. Вот как мы будем это делать :

- Сначала подключите arduino к компьютеру с установленным Universal Gcode Sender.

- Запустите его.

- Установите скорость передачи 115200 и выберите Firmware GRBL.

- Нажмите кнопку Открыть.

- Вот что у вас должно получиться:

Затем настройте GRBL с помощью этих инструкций. На вкладке Управление станком мы можем перемещать три оси и посмотреть, работает ли это! Теперь давайте проверим это с помощью ручки:

Выглядит отлично! Как это будет работать с оргстеклом? Не так уж плохо.

Для этого я использовал Easel – бесплатную онлайн-программу CAM и CAD, разработанную компанией Inventables. Она имеет встроенную поддержку GRBL и работает очень хорошо.

Потом я попробовал разрезать доску из березы и тополя, и вот как это выглядит:

Шаг 9: Заключение и будущие улучшения

Сейчас, когда машина работает и я сделал на ней несколько проектов, вот что я могу сказать :

Отличные моменты:

- Доступная цена (< 550$).

- Простая конструкция, легкая сборка.

- Защита от пыли.

- Высокая точность по осям Z и Y.

- Красивый внешний вид.

Улучшения, которые я хотел бы привнести:

- Уменьшить шум из-за вибрации шагового двигателя, а также фрезы в корпусе. Корпус действует как резонирующий ящик. Я должен добавить слой пробки или резины между двигателями и корпусом.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише. - Повысить точность за счет улучшения линейного перемещения по оси X с помощью аналогичной конструкции, как на оси Z.

- Упростить конструкцию, используя больше 3D-печатных деталей для повышения точности и ускорения сборки.

- Добавить кожух из прексигласа для большей защиты от пыли.

Надеюсь, вам понравился этот проект!

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Создание ленточнопильного станка своими руками» и «Как сделать гидравлический листогиб с усилием гибки 40-тонн своими руками ».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

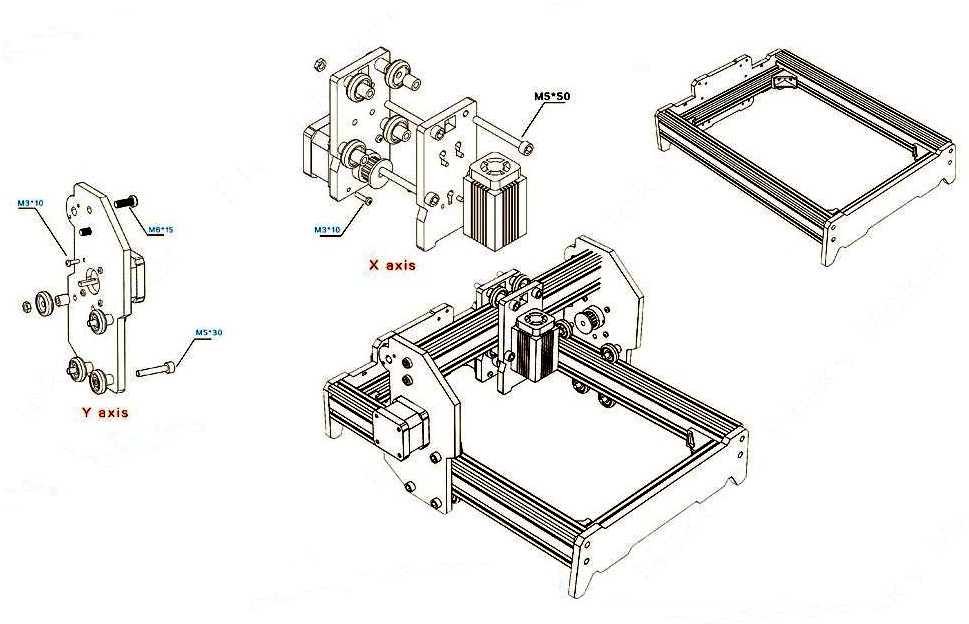

как собрать самодельный ЧПУ лазер

Современные аппараты с ЧПУ позволяют автоматизировать процесс обработки деталей и обеспечивают высокое качество. Однако стоят они дорого, а потому не всякий человек может себе позволить такую «роскошь» дома. Таким мастерам поможет лазерный ЧПУ-станок своими руками, который можно сделать, ознакомившись с основными принципами конструирования и сборки на конкретном примере.

Таким мастерам поможет лазерный ЧПУ-станок своими руками, который можно сделать, ознакомившись с основными принципами конструирования и сборки на конкретном примере.

Материалы для сборки лазерного станка ЧПУ своими руками

На фото показан простой лазерный станок, изготовленный своими руками.

Для его изготовления использованы такие материалы и комплектующие:

- ДСП, МДФ или фанера для корпуса.

- Направляющие элементы – металлические стержни диаметром 10–12 мм.

- Держатели направляющих.

- Линейные и опорные подшипники, втулки скольжения разного диаметра.

- Шаговые двигатели. Их надо 3 шт. для установки по осям X, Y, Z. Вполне подходят электродвигатели от принтеров или DVD-плееров.

- Ходовые винты и гайки.

- Контроллер шаговых двигателей.

- Блок питания контроллера.

- Мягкая муфта для передачи плавного хода и обеспечения соосности шагового двигателя.

- Кабели и провода, в т. ч. USB-кабель.

- Шкивы для ременной передачи и ремни зубчатого типа.

- Концевые выключатели.

- Компьютер.

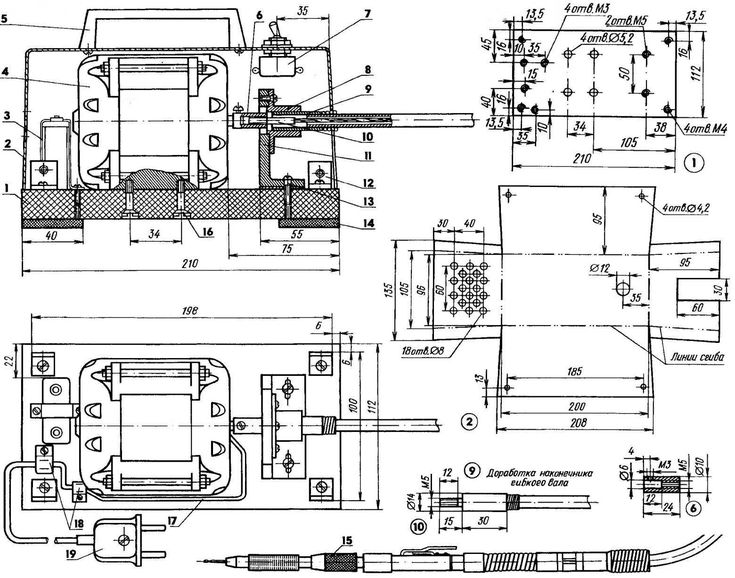

Для сборки лазерного станка необходимо приготовить головку с лазером. Он подбирается в зависимости от необходимой мощности излучения. Хорошо подходит диод от пишущего DVD-плеера (красное свечение). Можно приспособить источник из лазерной указки или светодиодного фонарика. Для фокусировки луча потребуются линзы, которые можно извлечь из тех же устройств, где находился лазер. Самое верное – купить готовый лазерный излучатель. Нельзя забывать об его охлаждении, для этого нужен охлаждающий радиатор.

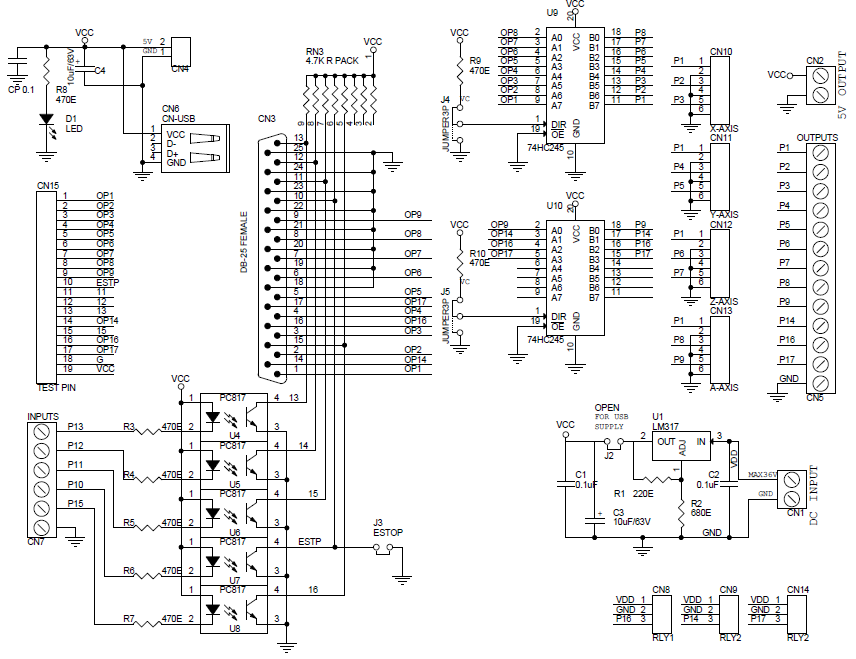

Для сборки схемы контроля и управления нужна электронная плата с информационным дисплеем, транзисторы и электронные платы для управления шаговыми двигателями, диоды, резисторы и другие детали. На фото показан стандартный набор деталей для электроники.

Для изготовления станка своими руками надо заранее приготовить такой инструмент: болгарка, электродрель, паяльник, ножовка и ножовка по металлу, электролобзик, отвертка, плоскогубцы, ключи (гаечные и торцевые), напильники, шило, молоток, штангенциркуль, линейка, угольник, ножницы. Потребуются и расходные материалы: изолента, герметик, суперклей, скотч, шурупы, винты, болты, скобы, хомуты.

Потребуются и расходные материалы: изолента, герметик, суперклей, скотч, шурупы, винты, болты, скобы, хомуты.

Как собрать лазерный станок ЧПУ своими руками: пошаговая инструкция

Самостоятельная сборка ЧПУ станка осуществляется в следующем порядке:

1. Раскрой и изготовление основания. Проще всего для него использовать фанеру толщиной 10–12 мм. Основание может быть прямоугольным или скругленным. При создании мощного станка его изготавливают из металла.

2. Закрепление на основании неподвижных боковых стенок. Они могут быть из фанеры, ДСП, дерева или металла. На стенках сверлятся отверстия для установки направляющих стержней.

3. Установка направляющих по оси Y. Предварительно на них нанизываются опоры скольжения для подвижных боковых стенок каркаса. Вариант таких опор приведен на фото.

4. Изготовление подвижных боковых стенок. Сверление в них отверстий для направляющих по оси Х и установка их на стенках.

5. Закрепление подвижных стенок на опорах.

6. Сборка рабочей головки станка. Ниже показана принципиальная схема каркаса в сборе с универсальной головкой, на которой можно крепить лазерный излучатель, шпиндель или иной рабочий орган. Его чертеж приведен на следующем фото. Конкретно для лазерного излучателя можно собрать более легкую конструкцию лазерной головки с радиатором охлаждения.

7. Монтаж электрической части. Подведение электропитания, установка концевых выключателей, кнопок пуска и аварийной остановки. Пример элегантной компоновки ячейки для размещения электрической схемы показан на фото.

8. Монтаж электроники и подключение управляющей платы, контроллера.

После проверки всех элементов можно начинать подготовку станка к работе.

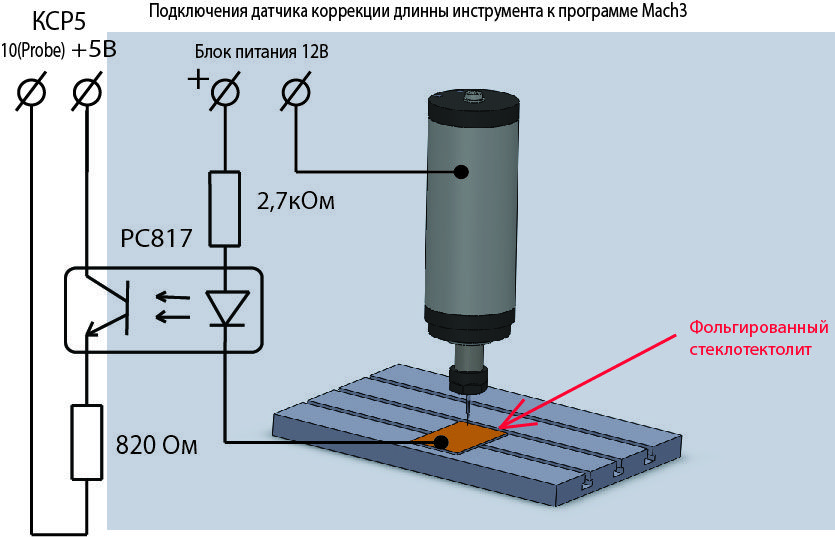

Электроника для самодельного лазерного ЧПУ станка

В станках с ЧПУ важнейшую роль играет электронная начинка. Она должна обеспечить управление прибором с компьютера путем выдачи команд шаговым двигателям и руководства траекторией движения рабочего органа. Для этого необходима управляющая программа, которая обеспечит подачу нужных команд на контроллер в форме G-кодов. Обязательно устанавливается порт LPT.

Для этого необходима управляющая программа, которая обеспечит подачу нужных команд на контроллер в форме G-кодов. Обязательно устанавливается порт LPT.

Важно! Для восприятия команд и распределения их по шаговым двигателям в контроллере располагается управляющая плата. Популярностью пользуется стандартная плата KY-2012 (5 Axis CNC Breakout Board for Stepper Motor Driver с DB25 Cable). Часто станки делаются на базе Arduino.

Настройка и отладка самодельного лазерного станка

Для работы станка с ЧПУ необходимо в компьютер загрузить программное обеспечение, т. е. УП. Загрузка готовой программы осуществляется с внешнего носителя (дискеты, флешки, магнитные ленты). Она должна быть многофункциональной, но простой в использовании. Выбирают УП в зависимости от назначения станка.

Наиболее популярные программы:

- ArtCAM. Позволяет создавать сложные объемные рельефы. Можно вставить один рельеф в другой.

- LinuxCNC. Это универсальная программа для многофункционального использования.

Для функционирования необходим объем памяти не менее 4 ГБ.

Для функционирования необходим объем памяти не менее 4 ГБ. - Mach4. Совместима с операционной системой Windows. Имеет доступную цену и русифицированную версию.

- Mach5. Это одна из самых быстрых программ. Совместима практически с любой операционной системой.

- MeshCAM. Программа особо подходит для управления двухсторонней обработки объемных изделий.

- SimplyCam. Прекрасно справляется со сложным гравированием.

- CutViewer. Обеспечивает визуализацию процесса обработки и высокую производительность.

- CadStd. Это простая программа для создания схем и графиков, чертежей любой сложности. Выдает DXF-файлы, загружаемые в CAM-программы для генерации правильных траекторий обработки заготовок.

После выбора оптимальной УП она загружается в карте памяти, жестком диске компьютера или на твердотельном накопителе. Для подготовки станка на конкретную операцию загружается графическое изображение или чертеж детали после обработки. Графический файл нужно предварительно перевести в формат DXF, Exeilon, HPGL или Gerber. Настойку можно проконтролировать по монитору. Команды подаются в форме G- и М-кодов, понятных для платы контроллера. Траектория описывается по 3–5 координатам. Настройка и отладка программы обеспечивается строго в соответствии с инструкцией. При проведении настройки на дисплее отображается информация о том, какими клавишами надо пользоваться.

Настойку можно проконтролировать по монитору. Команды подаются в форме G- и М-кодов, понятных для платы контроллера. Траектория описывается по 3–5 координатам. Настройка и отладка программы обеспечивается строго в соответствии с инструкцией. При проведении настройки на дисплее отображается информация о том, какими клавишами надо пользоваться.

Отладка станка производится на шаблонах. Прибор настраивается на проведение стандартных операций, при этом контролируется точность обработки. После тестовых опробований станок можно запускать в рабочем режиме. На фото показаны результаты практического использования.

Лазерные станки с ЧПУ обеспечивают высокую точность обработки деталей из разных материалов. При правильном подходе самодельные аппараты способны значительно расширить возможности домашних мастеров. Важно учитывать советы специалистов при конструировании и сборке, а также соблюдать технику безопасности при эксплуатации.

- 06 сентября 2020

- 3847

Получите консультацию специалиста

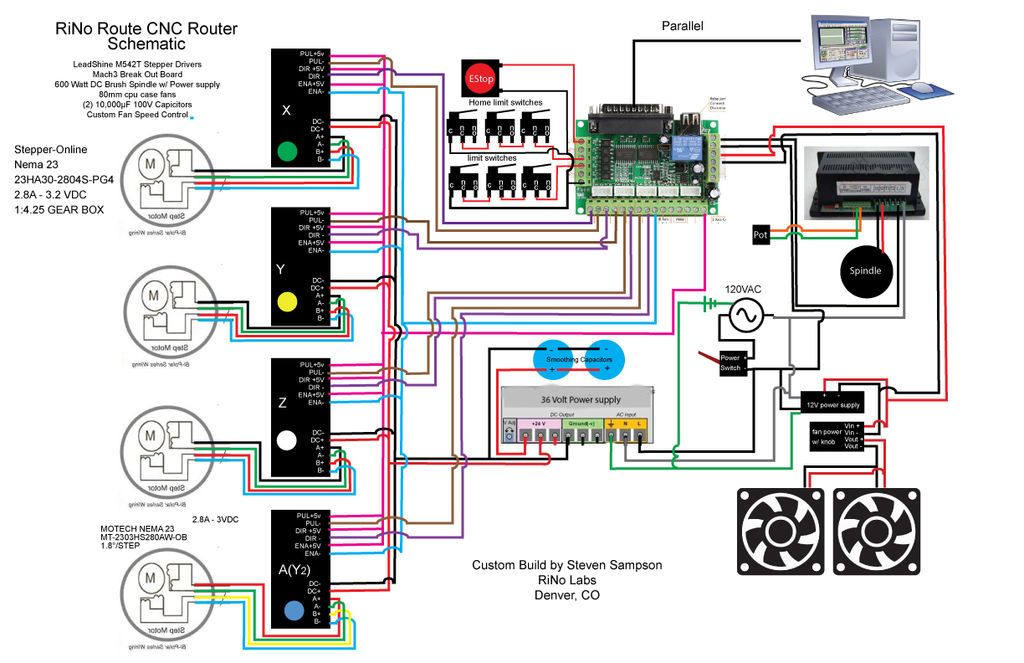

Электроника ЧПУ и проводка

CNC Electronics and Wiring

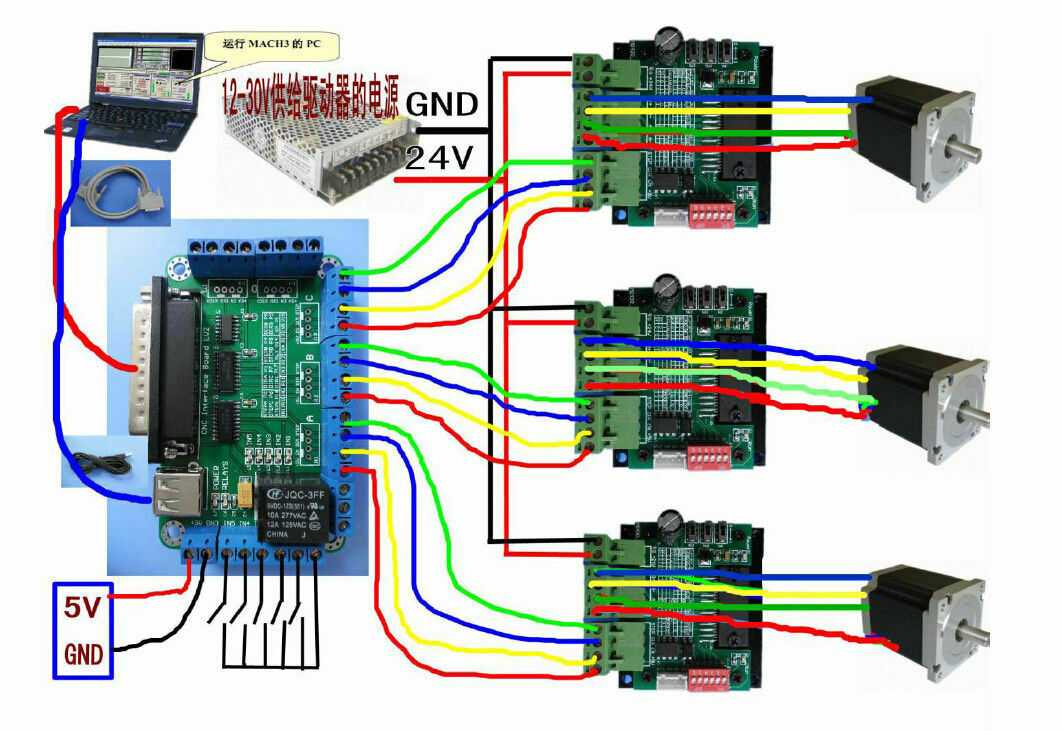

Это учебное пособие сделает вас экспертом в подключении электроники ЧПУ, используя параллельную коммутационную плату и стандартные шаговые двигатели и драйверы шаговых двигателей.

Большинство руководств на этом сайте созданы в ответ на трудности, которые, как я вижу, возникают у пользователей с механикой станков, структурными размерами и электроникой, которые управляют их станками с ЧПУ. В подавляющем большинстве случаев я заметил, что электроника представляет наибольшие трудности для новых пользователей.

Я собрал еще один набор инструкций по подключению, демонстрирующий методологию, которая начинается с простого и понятного подключения только одного драйвера и двигателя и продолжается с остальными драйверами во время тестирования. Шаги на дюйм для многих форм механических опций также подробно объясняются.

Я подробно объясняю проводку источника питания, дополнительный источник питания 5 В для обеспечения цифрового питания 5 В на параллельной коммутационной плате. Объясняется проводка параллельной коммутационной платы от выходных клемм до цифровых импульсов драйвера (шаговых импульсов) и линий направления.

Новая параллельная коммутационная плата выглядит немного по-другому, но процесс подключения и тестирования такой же. Перейдите к новой плате параллельного подключения, чтобы получить дополнительную информацию и схему подключения.

Перейдите к новой плате параллельного подключения, чтобы получить дополнительную информацию и схему подключения.

Использование только одного драйвера и двигателя устраняет большую часть сложности, которая обычно пугает робких людей. Но сначала власть должна быть установлена. Для электроники требуется два вида питания: питание постоянного тока с высоким током и высоким напряжением для двигателей и питание постоянного тока с низким напряжением для сигналов.

В этих видеороликах двигатели питаются от 36 вольт и максимального тока 8,8 ампер. Однако могут использоваться различные уровни напряжения и тока. Объяснение требований двигателей и драйверов будет объяснено в следующем руководстве. Основной источник питания предназначен для поддержания постоянного напряжения 36 вольт и допускает максимальную силу тока 8,8 ампер и напрямую подключен к драйверам через клеммные соединения VCC и GND. Магистраль от стены подключается к нейтрали, току и заземлению на источнике питания. Есть три соединения, помеченные +V и COM, которые являются соединениями для 36-вольтового постоянного тока, который подключен к драйверам.

Магистраль от стены подключается к нейтрали, току и заземлению на источнике питания. Есть три соединения, помеченные +V и COM, которые являются соединениями для 36-вольтового постоянного тока, который подключен к драйверам.

Коммутационной плате требуется питание 5 В для обработки сигналов. Сигналы принимаются параллельным портом в качестве входов и отправляются с коммутационной платы в качестве выходов. Выходы обычно предназначены для управления двигателями, работой маршрутизатора, работой охлаждающей жидкости или различными другими периферийными устройствами машины. Входы представляют собой сигналы, которые посылаются концевыми выключателями, конечными выключателями/пластинами или для управления двигателями с обратной связью с использованием различных средств (оптические датчики, энкодеры, лазерное позиционирование и т. д.). Последнее выходит за рамки этого руководства, поскольку оно направлено на установление базовой электроники. Это 5-вольтовое питание для коммутационной платы может быть получено несколькими способами: сетевой адаптер, небольшой блок питания или питание от USB. Все они должны быть рассчитаны на ток не менее 400 миллиампер или 0,4 ампера. Это питание подключается непосредственно к 5-вольтовой клемме коммутационной платы, клемме EN и клемме GND.

Это 5-вольтовое питание для коммутационной платы может быть получено несколькими способами: сетевой адаптер, небольшой блок питания или питание от USB. Все они должны быть рассчитаны на ток не менее 400 миллиампер или 0,4 ампера. Это питание подключается непосредственно к 5-вольтовой клемме коммутационной платы, клемме EN и клемме GND.

После правильного подключения источников питания следует проверить выходную мощность, чтобы определить, вырабатывается ли правильное напряжение. Для проверки напряжения источников питания можно использовать стандартный мультиметр. Коммутационная плата — это просто способ доступа к отдельным контактам параллельного порта. Коммутационная плата также обрабатывает сигналы, поступающие на параллельный порт и поступающие от него, таким образом, чтобы сигнал был чистым и содержал необходимый ток. Некоторые контакты предназначены для вывода сигнала, а некоторые — для ввода сигнала. Это в некоторой степени настраивается с помощью перемычек на плате.

Это в некоторой степени настраивается с помощью перемычек на плате.

Прежде чем подключить коммутационную плату к компьютеру, было бы неплохо убедиться, что программное обеспечение и параллельный порт компьютера работают правильно. Единственный способ, которым коммутационная плата будет получать сигналы или обеспечивать правильную отправку сигналов на компьютер, – это если параллельный порт работает, программное обеспечение настроено для связи с параллельным портом и правильный тип параллельного порта. используется кабель. Я показываю тестирование на задней панели компьютера, чтобы исключить возможность того, что виноват кабель. Для этого теста пригодится металлическая скрепка для бумаг.

После подачи питания и подключения параллельного порта к коммутационной плате можно подключить драйвер к выходному контактному разъему. Драйвер запрашивает импульс для сигнала шага (pul или CP) и высокий или низкий сигнал для направления (dir). Шаговый импульс — это однократное изменение напряжения в драйвере, которое сообщает драйверу переместить двигатель на одну позицию. Штифт направления сообщит драйверу о необходимости двигаться в одном направлении, если сигнал высокий, и в противоположном направлении, если сигнал низкий, как показано в тестовой части видео. Драйвер принимает эти сигналы и переводит их в последовательности запуска катушек.

Драйвер запрашивает импульс для сигнала шага (pul или CP) и высокий или низкий сигнал для направления (dir). Шаговый импульс — это однократное изменение напряжения в драйвере, которое сообщает драйверу переместить двигатель на одну позицию. Штифт направления сообщит драйверу о необходимости двигаться в одном направлении, если сигнал высокий, и в противоположном направлении, если сигнал низкий, как показано в тестовой части видео. Драйвер принимает эти сигналы и переводит их в последовательности запуска катушек.

Для подачи питания на двигатели к драйверу подключается питание 36 вольт от основного источника питания. Эта мощность распределяется на отдельные катушки двигателя в особой последовательности, связанной с движением в определенном направлении и за один шаг. Шаговый двигатель должен быть подключен особым образом. Техническое описание двигателя иллюстрирует три различных способа подключения двигателя к драйверу: униполярный, биполярный последовательный и биполярный параллельный. В таблице данных есть несколько цифр, которые важно понимать. Крутящий момент и требования к мощности, обеспечивающие этот крутящий момент. Для источника питания, который я использую, подключение двигателя параллельно является лучшим вариантом. Это позволит двигателю иметь максимальный крутящий момент на высокой скорости. Двигатель подключается параллельно клеммам с маркировкой A+, A-, B+, B- на драйвере.

В таблице данных есть несколько цифр, которые важно понимать. Крутящий момент и требования к мощности, обеспечивающие этот крутящий момент. Для источника питания, который я использую, подключение двигателя параллельно является лучшим вариантом. Это позволит двигателю иметь максимальный крутящий момент на высокой скорости. Двигатель подключается параллельно клеммам с маркировкой A+, A-, B+, B- на драйвере.

Чтобы убедиться, что мы передаем на двигатели надлежащую мощность и разрешение сигналов, устанавливаются микропереключатели. В общем, я рекомендую, чтобы ходовой винт был установлен на 1/4 микрошага, а зубчатый ремень, роликовая цепь или реечная механика были установлены на 1/16 микрошага, чтобы обеспечить большее разрешение.

Мы до сих пор не знаем, заведется ли двигатель. Шаги на дюйм должны быть известны. Если количество шагов на дюйм слишком велико, двигатель немедленно заглохнет. Если количество шагов на дюйм слишком низкое, двигатель будет едва двигаться. Это, наряду со скоростью и ускорением, может стать очень сложным и разочаровывающим. Расчеты лучше сделать заранее. Эти расчеты не сложны, и я призываю всех промокнуть ноги (насквозь промокнуть). Я показываю расчеты в очень простых для понимания шагах.

Если количество шагов на дюйм слишком низкое, двигатель будет едва двигаться. Это, наряду со скоростью и ускорением, может стать очень сложным и разочаровывающим. Расчеты лучше сделать заранее. Эти расчеты не сложны, и я призываю всех промокнуть ноги (насквозь промокнуть). Я показываю расчеты в очень простых для понимания шагах.

Итак, первый драйвер и двигатель заработали и начали шуметь, пришло время подключить все драйверы. Важно продумать размещение драйверов так, чтобы провода были короткими, а провода питания находились далеко от сигнальных проводов. Почему это важно? Сигналы имеют несколько узкий диапазон напряжения, в пределах которого они разрешены. Провода питания могут нарушить (или повлиять) напряжение сигнала, вытолкнув его за пределы зоны комфорта. Это может привести к непредсказуемым результатам.

В общем, вся электроника подключена. Два источника питания подключены, обеспечивая 36 вольт для двигателей и 5 вольт для обработки сигналов. Плата коммутации подключена и питается от источника питания 5 вольт. Программное обеспечение настроено правильно, и параллельный порт показывает правильные сигналы. Все драйверы подключены к коммутационной плате и получают питание 36 вольт от основного источника питания. Один двигатель был протестирован и вращается, поэтому мы знаем, что коммутационная плата работает, а драйвер и двигатель работают правильно, поэтому остальные двигатели можно уверенно подключать. Благодаря этим новым знаниям вы будете вооружены необходимым опытом и информацией для устранения любых возможных проблем, которые могут существовать.

Плата коммутации подключена и питается от источника питания 5 вольт. Программное обеспечение настроено правильно, и параллельный порт показывает правильные сигналы. Все драйверы подключены к коммутационной плате и получают питание 36 вольт от основного источника питания. Один двигатель был протестирован и вращается, поэтому мы знаем, что коммутационная плата работает, а драйвер и двигатель работают правильно, поэтому остальные двигатели можно уверенно подключать. Благодаря этим новым знаниям вы будете вооружены необходимым опытом и информацией для устранения любых возможных проблем, которые могут существовать.

Сопутствующие товары

Контроллер ЧПУ Buildbotics с открытым исходным кодом

Контроллер Buildbotics представляет собой полностью закрытый интеллектуальный станок с ЧПУ.

контроллер со встроенным веб-интерфейсом и усовершенствованным процессором GCode.

Он может управлять до 4 шаговыми двигателями и множеством различных инструментов, таких как

шпиндель с ЧПУ, лазерный резак или плазменный резак.

Вы можете купить его прямо сейчас в нашем магазине.

Передняя панель

Задняя панель

Основной разъем ввода-вывода

Подключение концевых выключателей, измерение оси Z, ШИМ-управление шпинделем, RS-485 управление шпинделем и аварийный останов легко переключаются с помощью прилагаемого 25-контактного разъема. Плата ввода-вывода с простыми винтовыми клеммами.

Ознакомьтесь со схемой распиновки.

Дополнительный вход/выход Breakout

Подключение сигналов шага и направления к внешним драйверам двигателя для использования шаговые двигатели с обратной связью или даже серводвигатели с контроллером Buildbotics.

Используйте выход 0-10 В для управления аналоговыми шпинделями.

Прилагаемый USB-геймпад

Простая и маневренная настройка с помощью прилагаемого геймпада.

Кабели в комплекте

Контроллер Buildbotics обеспечивает следующую экономию времени готовые кабели:

- 4 x 10 футов (3 метра) Кабели двигателя

- 1 x 4 фута (1,2 метра) Кабель питания

Дополнительная веб-камера USB

присматривайте за своим ЧПУ от

в любом месте с помощью веб-браузера или смартфона. Добавьте его в свой контроллер

посылка, выбрав опцию в нашем магазине.

Добавьте его в свой контроллер

посылка, выбрав опцию в нашем магазине.

Варианты источника питания

Подключите любой источник питания с выходным напряжением от 24 В до 48 В постоянного тока с током не менее 6 А. с помощью прилагаемого кабеля питания выберите один из наших комплектных блоков питания варианты в нашем магазине.

Встроенные драйверы шаговых двигателей

- 4 канала драйвера двигателя

- До 6 А на канал

- 24–48 В пост. канал.

Привод большинства двигателей NEMA 17, NEMA 23 и NEMA 34. Предварительная поддержка 4-я ось как поворотная ось. Четвертый драйвер может быть синхронизирован с приводом одна ось с двумя двигателями. Вот список некоторых двигатели, которые мы рекомендуем.

S-Curve Acceleration

S-Curve Acceleration — это усовершенствованный алгоритм планирования движения, который

сглаживает движение ЧПУ. Большинство контроллеров ЧПУ используют трапецеидальные

ускорение, которое намного проще, но приводит к рывкам, которые

производит грубую резку и увеличивает износ как инструментов, так и ЧПУ

сама машина.

Awesome Служба технической поддержки

При необходимости свяжитесь с реальным человеком . Мы предоставляем технические поддержку по электронной почте, телефону или через на форуме Билдботикс.

Ознакомьтесь с нашими отзывами чтобы увидеть, насколько наши клиенты любят нашу техническую поддержку.

Есть вопросы?

Электронная почта ([email protected]) или позвоните по телефону нас (707-559-8539). Мы будем рады помочь.

Ознакомьтесь с нашими обзорами

Многие из наших клиентов построили новые ЧПУ, переоборудовали старые или модернизировали свои существующие станки с помощью контроллера ЧПУ Buildbotics. Проверьте их обзоры, чтобы увидеть что некоторые из них должны сказать.

Попробуйте программное обеспечение контроллера онлайн

Сделайте свой ЧПУ невероятно простым в использовании с контроллером Buildbotics интуитивно понятное встроенное программное обеспечение.

Щелкните здесь, чтобы попробовать демоверсию.

Загрузите свой GCode и нажмите кнопку воспроизведения, чтобы запустить симуляцию настоящий контроллер ЧПУ Buildbotics.

Посмотрите, каково это – настраивать параметры двигателя, инструмента и концевых выключателей.

Совместимость с большинством программ CAM

Контроллер ЧПУ Buildbotics принимает GCode из программ CAM, таких как Fusion 360, Mastercam, VCarve, BobCAD, MeshCAM, CamBam и многие другие. Бесплатно протестируйте свой GCode для Buildbotics на совместимость с CAMotics.

Надежная электроника

Мы знаем, что вы хотите, чтобы ваш ЧПУ работал именно тогда, когда вам это нужно. Тем не менее, многие дешевые контроллеры ЧПУ были разработаны практически без внимания к электробезопасности. Контроллер Buildbotics защищен от:

- Перегрузка по току

- Тепловая перегрузка

- Пониженное напряжение

- Обратное напряжение

- Короткое замыкание

- Всплески напряжения, вызванные остановкой двигателя

Благодаря тщательному выбору высококачественных электронных компонентов,

Контроллер Buildbotics остается прохладным, без вентилятора, даже при движении 6А

двигательные нагрузки.

Отсутствие вентилятора не только устраняет шум, но и предотвращает

всасывание пыли и мусора.

Отсутствие вентилятора не только устраняет шум, но и предотвращает

всасывание пыли и мусора.Выделенный компьютер

не ТребуетсяТочно настроенный ПК под управлением Mach или LinuxCNC не требуется . Ты можешь получить доступ к встроенному программному обеспечению контроллера Buildbotics с любого устройств и будьте уверены, что ваше ЧПУ будет работать бесперебойно.

Вы даже можете опробовать свои GCode онлайн с помощью нашего бесплатное демо-программное обеспечение.

Быстрый, плавный и точный шаг

Получите максимальную производительность и точность от вашего ЧПУ. Билдботикс контроллер обеспечивает плавную скорость шага до 250 000 в секунду позволяет использовать до 256 микрошагов на высоких скоростях.

Проводная или WiFi-сеть

Контроллер Buildbotics предлагает современный веб-интерфейс, доступный из браузер через локальную сеть или Wi-Fi. Целая сеть Контроллерами Buildbotics можно управлять с одного компьютера.

Бесплатное программное обеспечение для моделирования

Все программное обеспечение, необходимое для запуска GCode на вашем станке с ЧПУ, встроено в контроллер Buildbotics, но вы также можете использовать наш бесплатный программное обеспечение для моделирования, чтобы проверить ваш GCode перед его запуском.

ЧПУ CAMotics симулятор вычисляет 3D-превью из GCode. CAMotics также может отправлять GCode напрямую к контроллеру Buildbotics по сети и отслеживайте положение машины во время ее работы.

Управление инструментом

Три различных варианта управления внешними инструментами, такими как шпиндели:

- Цифровое ШИМ-управление

- Двухпроводное управление RS485 VFD

- Аналоговое управление 0–10 В

Внешние нагрузки привода

Цифровые выходы могут переключать внешние драйверы для управления кровати с подогревом для 3D-принтеров, экструдеров, вакуумных столов или чего-то еще вы можете подумать. Включайте и выключайте их в своих программах GCode.

Для нагрузок переменного тока недорогой ССР можно использовать переключатель. Внешние реле могут использоваться для нагрузок постоянного тока.

Алюминиевый корпус

Благодаря тщательному учету тепла в процессе проектирования Контроллер Buildbotics рассеивает тепло через безвентиляторный алюминиевый корпус корпус без всасывания металлической или деревянной стружки.

Четыре отверстия для винтов позволяют легко установить корпус на машина.

RaspberryPi Inside

Встроенный Raspberry Pi под управлением Linux обеспечивает огромный потенциал для создание следующей большой идеи. Установите дополнительное программное обеспечение на Pi или используйте код Python для создания новых функций.

Проверено

Контроллер Buildbotics успешно протестирован во многих сборках ЧПУ как нами, так и нашими клиентами.

Снято строительство фрезерного станка с ЧПУ Taig, фрезерного станка с ЧПУ OX, станка K40 ЛАЗЕРНАЯ модернизация и модернизация Dyna Myte 2400.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише.

Для функционирования необходим объем памяти не менее 4 ГБ.

Для функционирования необходим объем памяти не менее 4 ГБ. Отсутствие вентилятора не только устраняет шум, но и предотвращает

всасывание пыли и мусора.

Отсутствие вентилятора не только устраняет шум, но и предотвращает

всасывание пыли и мусора.