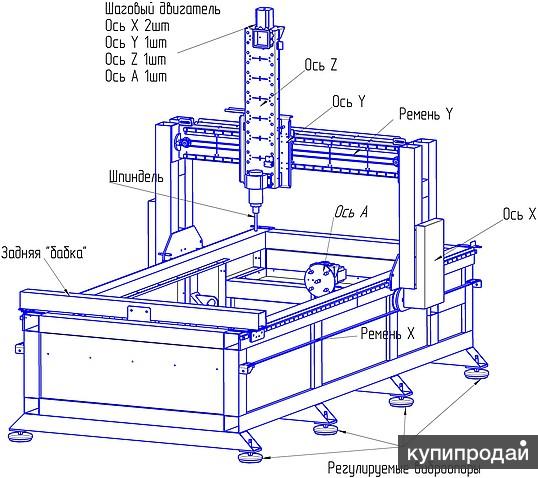

Строим фрезерный станок с ЧПУ своими руками [Схемы + Чертежи]

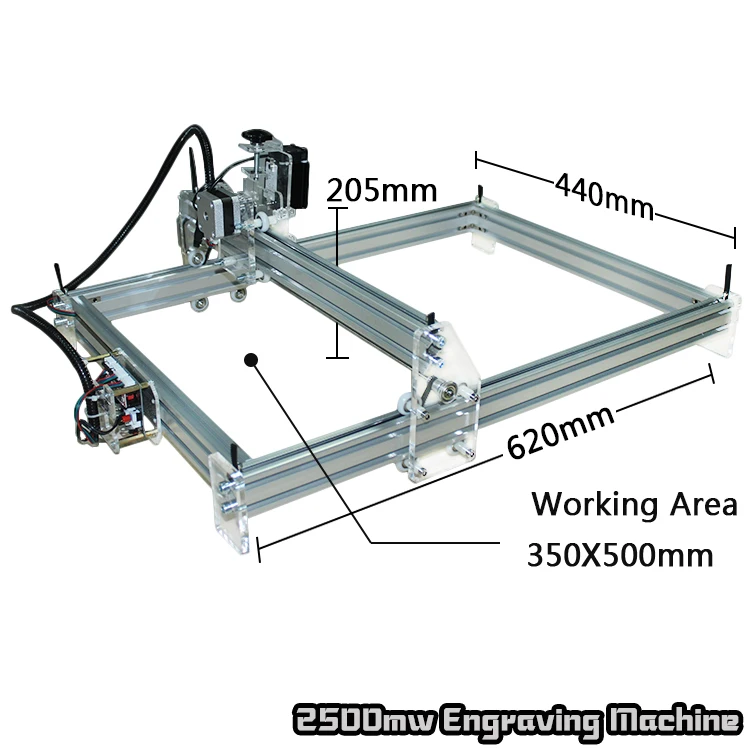

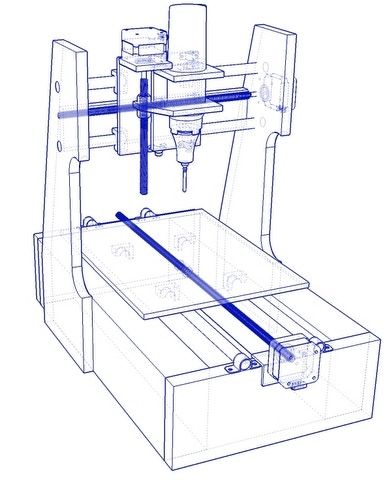

Это руководство покажет вам, как я построил свой фрезерный станок с ЧПУ. Я надеюсь, что вы почерпнете вдохновение из моей сборки и что эта инструкция будет полезна для ваших будущих проектов. В этом руководстве показаны все шаги, которые я прошел при проектировании и создании этого фрезерного станка с ЧПУ.

Главное, что мне нравится в фрезерном станке с ЧПУ, это его универсальность. Поскольку моя мастерская очень маленькая, у меня не было места для всех инструментов и станков, но я все же хотел иметь возможность делать очень точные детали для разных проектов. Вот почему я задумал построить фрезерный станок с ЧПУ.

Примечание: данная статья является переводом.

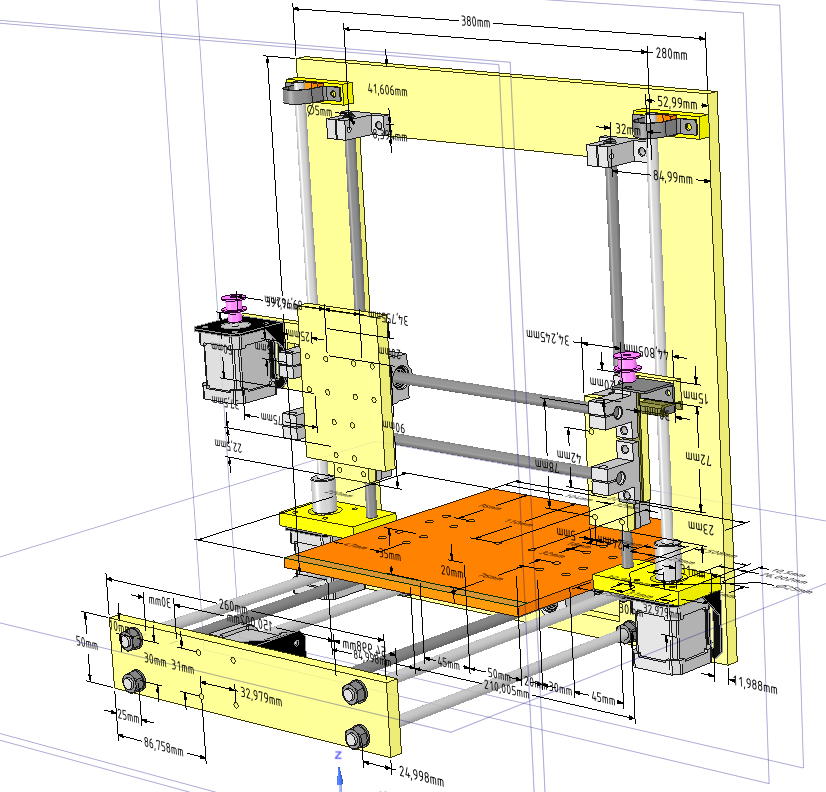

Когда я начинал этот проект, у меня было несколько главных параметров:

- Стоимость проекта должна быть в пределах 550$.

- Дизайн должен быть простым.

- Фрезерный станок должен хорошо выглядеть.

- У него должна быть защита от пыли.

- Для его постройки потребуются только простые инструменты: дрель, дремель, лобзик/ножовка.

- Есть 3D-принтер или хотя бы доступ к нему.

Исходя из этого, я начал рисовать эскизы и через несколько дней пришел к основной идее. Фрезерный станок с ЧПУ будет закрыт сбоку, также будет возможность добавить футуровый плексигласовый кожух сверху. Вся электроника будет находиться сзади.

Примечание: некоторые детали, которые должны быть напечатаны на 3D принтере, сделаны из алюминия, потому что у меня была возможность сделать их во время стажировки во время учебы.

Шаг 1: Необходимые детали

Куплено в магазине DIY:

- Березовая фанера толщиной 15 мм.

- 600×570мм МДФ толщиной 10-20 мм для резки.

- 8×1м алюминиевый Т-образный профиль (см. план в PDF).

- 142 x Винты по дереву длиной от 22 до 30 мм.

- 8 x M4 Phillips с плоской головкой длиной 25 мм.

- 8 x M4 надежная гайка.

- 32 x M5 винт с шестигранной головкой длиной 35 мм.

- 32 x M5 винт с шестигранной головкой длиной 16 мм.

- 32 x M5 безопасная гайка.

- 20 x гайка M5.

- 44 x шайба M5.

- M5 1м резьбовая шпилька.

- Резьбовая шпилька M8 1м.

- 6 x гайка M8.

- 6 x гайка M8.

- 20 x шайба M8.

Куплено на Ebay:

- 16 x V-образный подшипник.

- 5м ремень ГРМ GT2, ширина 6 мм, шаг 2 мм.

- Закрытый зубчатый ремень 280, ширина 6 мм, шаг 2 мм.

- 2 x Держатель для ремня ГРМ GT2.

- 3 x шкив GT2 с отверстием 6,35 мм (для шагового двигателя) (также 3D печать).

- 1 x подшипник MR148zz для резьбовой шпильки на оси Z.

- 1 x шкив GT2 с отверстием 8 мм (также 3D-печать).

- 2 x подшипник шкива GT2 с отверстием 5 мм.

- 1 x 300 мм ось винта для оси Z.

- 1 x штекер для розетки.

- 1 x Источник питания 24V 15A.

- 8 x 608zz шарикоподшипник Dint 8mm.

- 3 x Nema 23 шаговый двигатель 270oz.in, 3A, модель 23HS8430.

- 3 x драйвер шагового двигателя TB6560 3A.

- 2 метра каждый, 4 цвета 22AWG проводов.

- 20 x 684ZZ подшипников.

Вам понадобятся:

- 1x фрезер, я использовал Makita RT0700C.

- 1x Arduino uno.

- Биты для роутера.

Шаг 2: Деревянные планки

Поскольку почти все доски квадратные, я пошел в магазин DIY и попросил деревянные доски с правильными размерами для маленьких планок. Те, что побольше, я сделал сам с помощью лобзика, но заказ непосредственно в магазине DIY дает лучшие результаты.

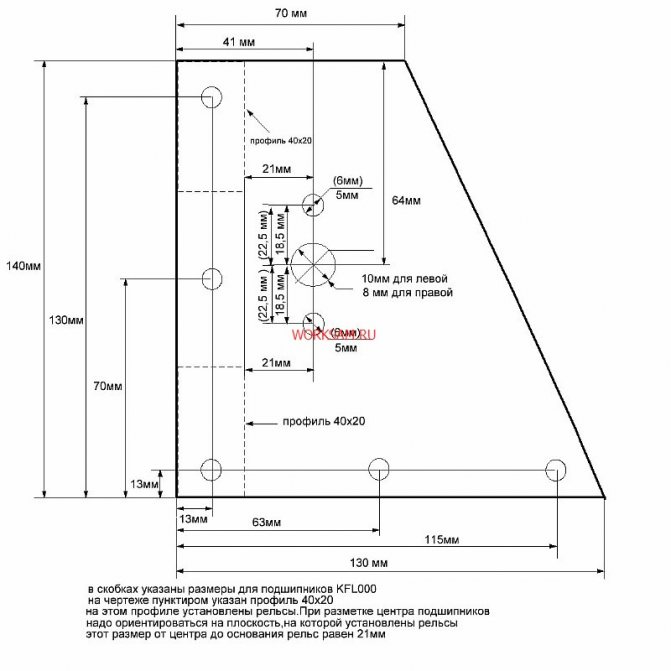

Я рекомендую вам быть особенно точным с деревянной планкой для оси X и отверстий. Как вы увидите, некоторые доски имеют продолговатые (длинные отверстия). Они предназначены для регулировки положения подшипников во время сборки. Я сделал их, просверлив несколько отверстий, а затем зашлифовал с помощью напильника, как показано здесь:

Cхемы.zip 67Скачать

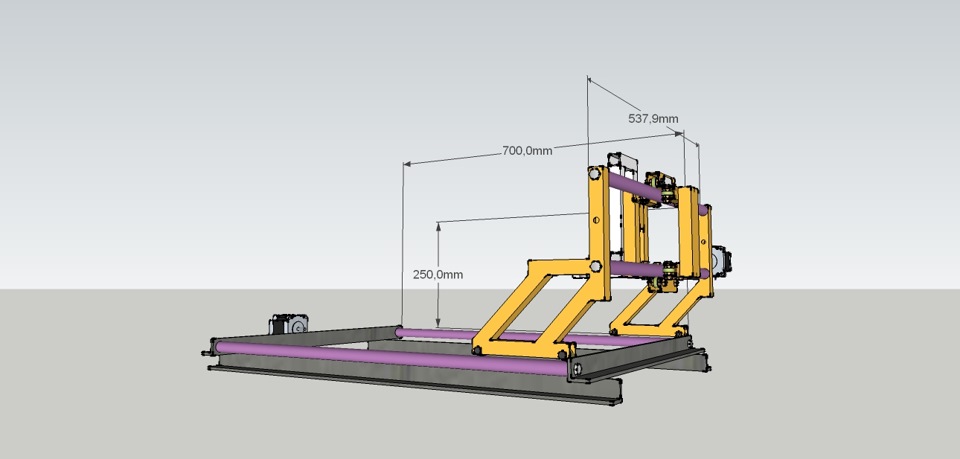

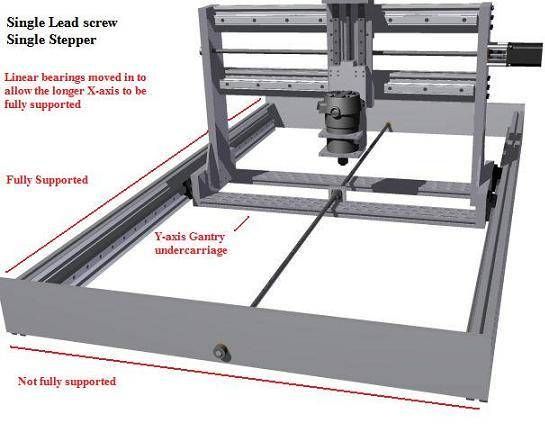

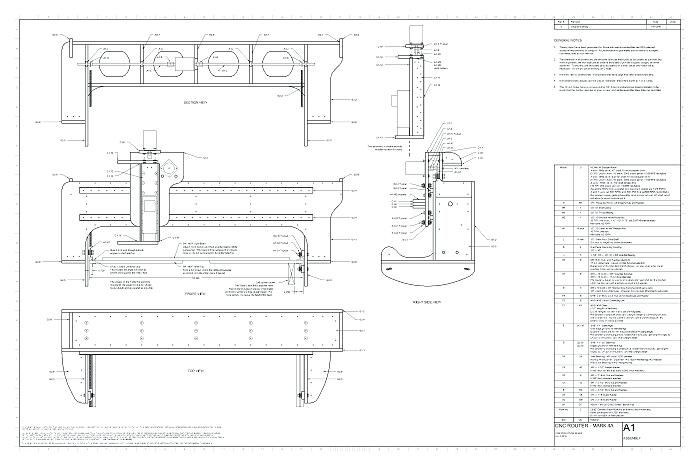

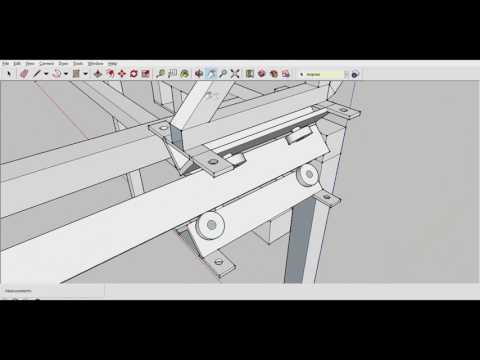

Шаг 3: Корпус и ось Y

Я рекомендую вам уделить особенное внимание точности сборки направляющей оси X. Она должна быть как можно более горизонтальной с равным расстоянием между винтами по всей длине направляющей. Я рекомендую использовать от 6 до 10 винтов между дном корпуса и боковой стороной корпуса. И 3-4 винта между боковой стороной корпуса и внутренней стороной корпуса и задней стороной.

Она должна быть как можно более горизонтальной с равным расстоянием между винтами по всей длине направляющей. Я рекомендую использовать от 6 до 10 винтов между дном корпуса и боковой стороной корпуса. И 3-4 винта между боковой стороной корпуса и внутренней стороной корпуса и задней стороной.

Примечание: на схемах с внутренней части корпуса указана высота направляющих.

Шаг 4: Ось X

Еще больше винтов! Я рекомендую использовать 6 винтов по дереву между двумя Axis_X_main. 6 для каждой оси Axis_X_TProfilAlu и 4 для каждой оси Axis_side. Начните со сборки деревянных деталей, а затем алюминиевых профилей.

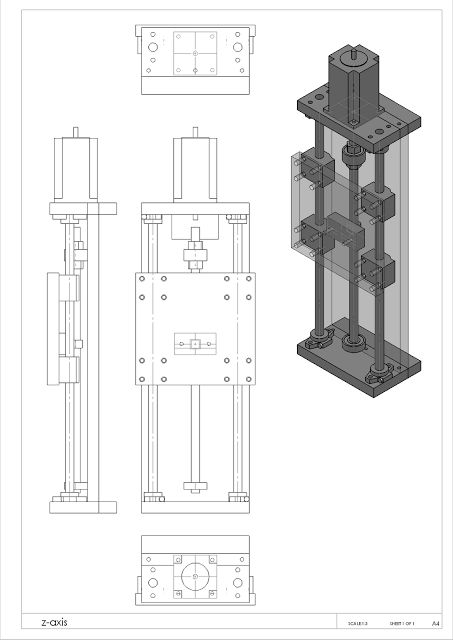

Шаг 5: Ось Z

Большой подшипник рядом с двигателем будет использоваться для зубчатого ремня вдоль оси X. Когда вы будете прикручивать Axis_Z_TProfilAlu к Axis_Z_Rail, убедитесь, что винт не выступает над поверхностью, иначе подшипник будет касаться их.

Для монтажа опоры фрезера используйте напечатанные 3D детали.

С держателем для фрезера они стыкуются следующим образом: (по возможности сверлите отверстия с напечатанными 3d-деталями на месте).

STL файлы ниже:

Axe_z_guideRail.stl 72Скачать

Axe_z_solidification.stl 57Скачать

Axe_z_supportDefonceuse.stl 58Скачать

Шаг 6: Сборка

Теперь пришло время собрать все воедино! Корпус, оси X, Y и Z.

Прежде всего, установите ось X на ось Z. Соберите обе оси с помощью гайки M5 и резьбовой шпильки длиной 90 мм.

Для устранения неточностей между двумя подшипниками необходимо поместить две детали напечатанные на 3D принтере. Они скреплены с помощью стяжки. Вы найдете несколько версий в zip-архиве, потому что расстояние между двумя подшипниками варьируется от 26 мм до 27 мм.

Добавьте резьбовой стержень оси Z со шкивом (его можно напечатать на 3D принтере). Закрытый ремень ГРМ натягивается с помощью подшипника. Возможно, придется добавить пользовательское 3D-печатное кольцо, чтобы удержать его на месте.

Набор шкивов для 3D-печати на thingiverse.

Для установки детали, которая держит фрезер ( Makita RT0700C), используйте 3D-печатную деталь (в моей сборке она сделана из алюминия). Вставьте ее в резьбовую шпильку и прикрутите шестигранной головкой M5.

На задней части оси X я закрепил зубчатый ремень с помощью винта по дереву. Возможно, это не самая лучшая идея, но она работает. Думаю, было бы здорово добавить шайбу. Этот зубчатый ремень проходит через ось Z на подшипнике и шкиве с электродвигателем.

Мы помещаем зубчатый ремень между двумя направляющими (как показано выше).

Сначала прикрепите ремень длиной около 140 см (измерьте его!) вот так: (и по одному с каждой стороны)

На переднем конце ремень вращается вокруг свободного шкива, как показано ниже.

Примечание: я использую как алюминиевую, так и 3D-печатную версию, по одной с каждой стороны.

Закрепленный двумя винтами по дереву и винтом M5 для шкива, он выглядит следующим образом:

На задней стороне есть система, которая соединяет два ремня с одним шаговым двигателем через вал. Вал представляет собой стержень с резьбой M8, но вы можете использовать любой другой. Он вращается в деталях напечатанных на 3D принтере, которые могут регулировать натяжение ремня. Первая часть крепится двумя шурупами по дереву и двумя винтами M5, которые позволяют второй части соединяться с ней и регулировать натяжение. Деревянные винты не дают винту M5 вращаться, потому что они плотно прилегают к пластику.

Затем монтируется вторая часть, а также опора для шагового двигателя.

Теперь все должно быть на своих местах, давайте соединим все с электроникой!

Axe_y_support_poulie.stl 59Скачать

Support_moteur_axe_y.

Support_tige_axe_y_p1_v2.stl 56Скачать

Support_tige_axe_y_p2_v2.stl 58Скачать

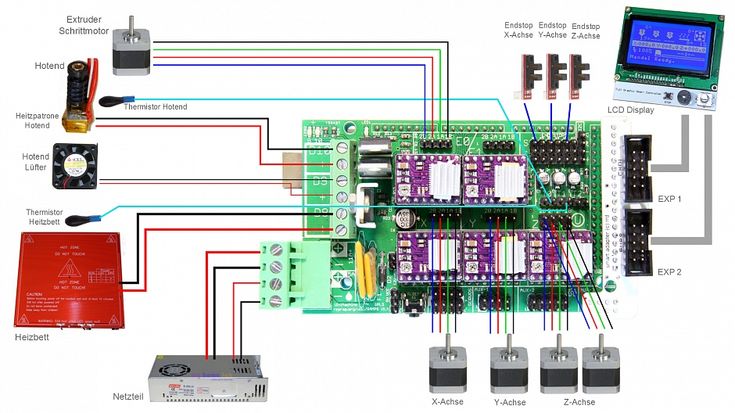

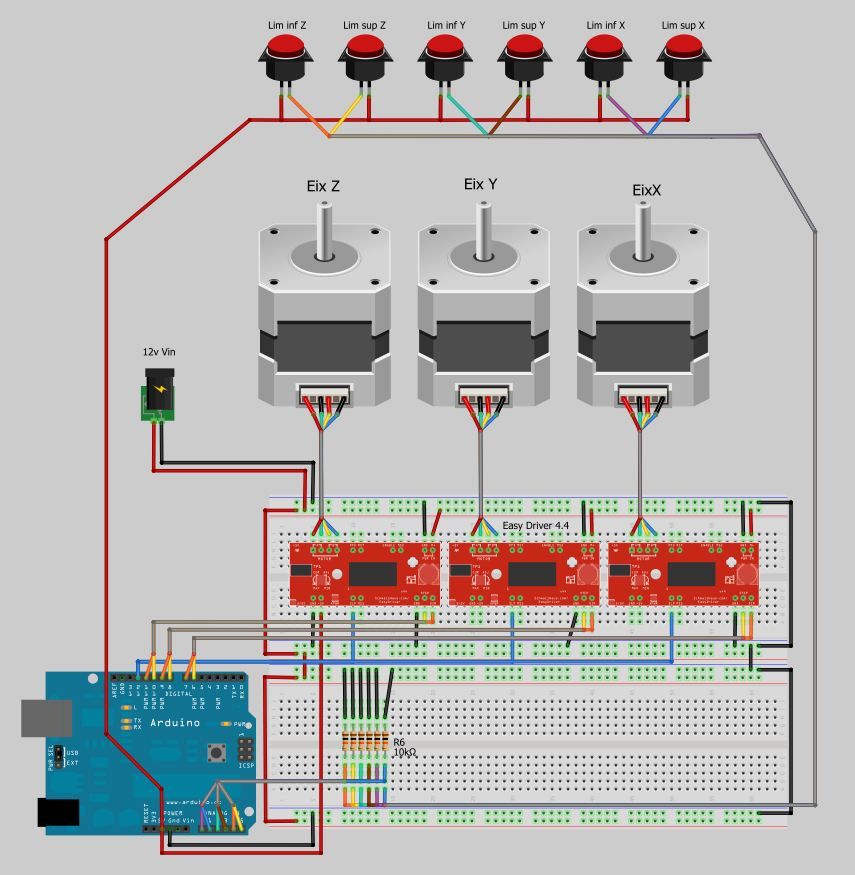

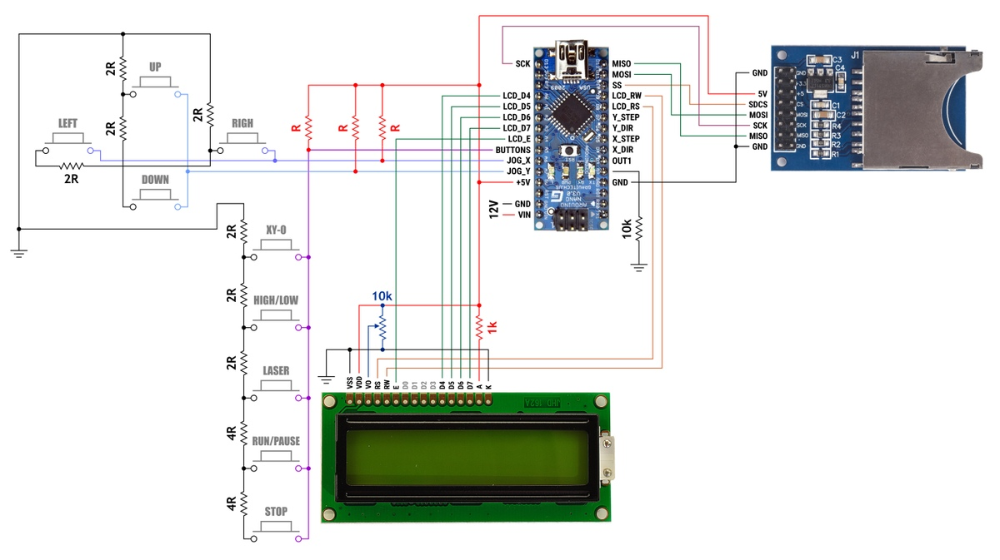

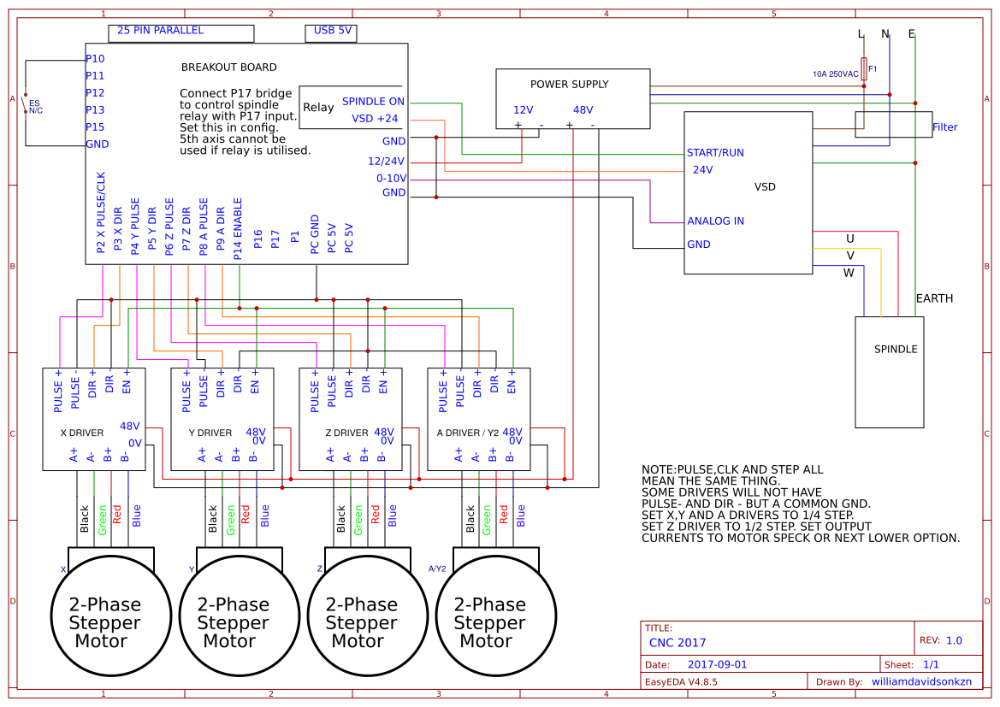

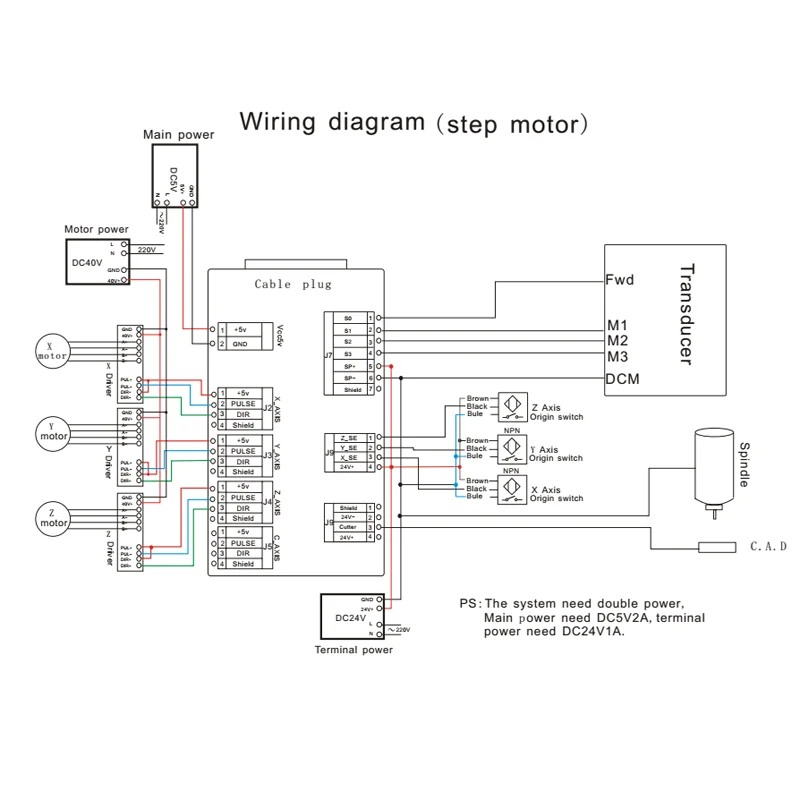

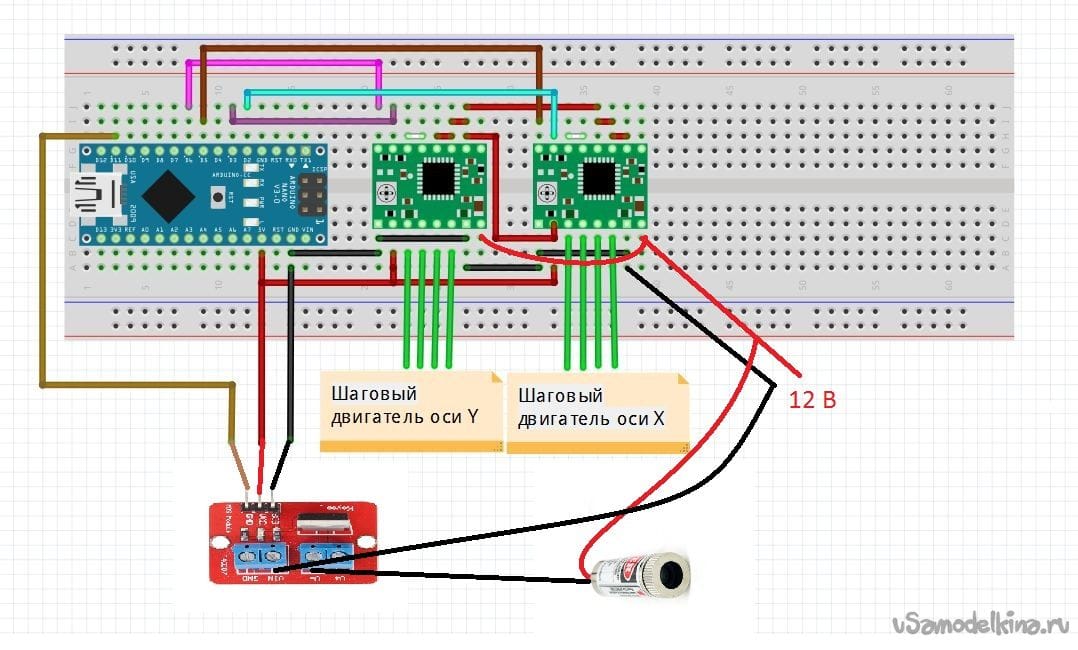

Шаг 7: Электроника

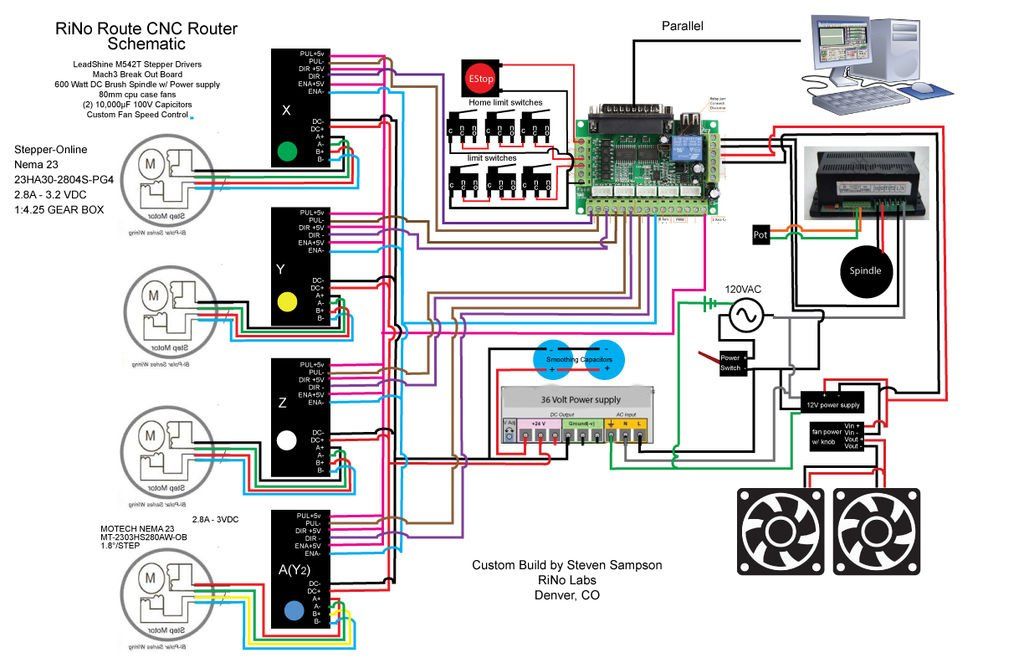

Для станка с ЧПУ требуется всего несколько электронных компонентов:

- Питание;

- Шаговый привод → TB6560;

- Интерпретатор Gcode → Arduino uno.

Я буду использовать GRBL 0.9 со скетчем для Arduino, доступным здесь. Чтобы загрузить его, просто следуйте инструкциям на сайте. Это очень легко. Требуется загрузить только один скетч. Затем подключите три шаговых драйвера к Arduino, следуя этим изображениям.

Примечание: Вам нужно будет настроить GRBL, когда он будет установлен на arduino. Важно, чтобы 1 мм в коде соответствовал 1 мм в реальности. Все объяснено на сайте.

Затем подайте питание на шаговый привод с помощью блока питания. Я также использовал розетку с прерывателем электрической цепи. Ардуино будет питаться от компьютера.

Я также использовал розетку с прерывателем электрической цепи. Ардуино будет питаться от компьютера.

Я решил добавить несколько светодиодов, которые загораются, когда машина включена. Для этого нужен простой понижающий преобразователь напряжения и 40 см белой теплой светодиодной ленты 🙂

Шаг 8: Настраиваем наш станок

Сейчас, когда электроника закончена и GRBL находится на arduino, наш ЧПУ понимает Gcode – машинный язык, который говорит, когда двигатели должны двигаться. Мы будем использовать Universal Gcode Sender для его настройки. Вот как мы будем это делать :

- Сначала подключите arduino к компьютеру с установленным Universal Gcode Sender.

- Запустите его.

- Установите скорость передачи 115200 и выберите Firmware GRBL.

- Нажмите кнопку Открыть.

- Вот что у вас должно получиться:

Затем настройте GRBL с помощью этих инструкций. На вкладке Управление станком мы можем перемещать три оси и посмотреть, работает ли это! Теперь давайте проверим это с помощью ручки:

Выглядит отлично! Как это будет работать с оргстеклом? Не так уж плохо.

Для этого я использовал Easel – бесплатную онлайн-программу CAM и CAD, разработанную компанией Inventables. Она имеет встроенную поддержку GRBL и работает очень хорошо.

Потом я попробовал разрезать доску из березы и тополя, и вот как это выглядит:

Шаг 9: Заключение и будущие улучшения

Сейчас, когда машина работает и я сделал на ней несколько проектов, вот что я могу сказать :

Отличные моменты:

- Доступная цена (< 550$).

- Простая конструкция, легкая сборка.

- Защита от пыли.

- Высокая точность по осям Z и Y.

- Красивый внешний вид.

Улучшения, которые я хотел бы привнести:

- Уменьшить шум из-за вибрации шагового двигателя, а также фрезы в корпусе. Корпус действует как резонирующий ящик. Я должен добавить слой пробки или резины между двигателями и корпусом.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише. - Повысить точность за счет улучшения линейного перемещения по оси X с помощью аналогичной конструкции, как на оси Z.

- Упростить конструкцию, используя больше 3D-печатных деталей для повышения точности и ускорения сборки.

- Добавить кожух из прексигласа для большей защиты от пыли.

Надеюсь, вам понравился этот проект!

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Создание ленточнопильного станка своими руками» и «Как сделать гидравлический листогиб с усилием гибки 40-тонн своими руками ».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Самодельный чпу станок электроника какую выбрать

Фрезерование древесины представляет собой технологичный процесс обработки посредством вращающихся резцов, которые позволяют отделять часть стружки. При этом данная операция может быть применена как к профильным, так и плоским поверхностям различных деталей. Прежде чем сооружать самодельные фрезерные станки по дереву, рекомендуется ознакомиться с данным способом обработки более подробно. В качестве основного элемента в данном случае выступает специальная насадка с большим количеством зубчиков. Достаточно часто используются специализированные фрезы, позволяющие делать фигурный срез.

При этом данная операция может быть применена как к профильным, так и плоским поверхностям различных деталей. Прежде чем сооружать самодельные фрезерные станки по дереву, рекомендуется ознакомиться с данным способом обработки более подробно. В качестве основного элемента в данном случае выступает специальная насадка с большим количеством зубчиков. Достаточно часто используются специализированные фрезы, позволяющие делать фигурный срез.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Поиск электроники для фрезерного ЧПУ станка

- Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

- Как выбрать фрезерный станок с ЧПУ новичку

- Особенности изготовления фрезерного станка с ЧПУ своими руками

- Чпу станок или 3D принтер – что выбрать?

- Комментарии к статье Сергея Павлова “Механика самодельного станка ЧПУ”

- Какую электронику выбрать для diy cnc 2020

- Электроника станка чпу схема

- Чпу станок для резки фанеры

- Помогите с выбором электроники для самодельного ЧПУ

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Шаговые двигатели для ЧПУ станка

youtube.com/embed/6u6DUEGGBzQ” frameborder=”0″ allowfullscreen=””/>Поиск электроники для фрезерного ЧПУ станка

Целью этого проекта является создание настольного станка с ЧПУ. Фото 1 — Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом. Фото 3 – Angry Monk”s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом. Фото 4 – Bret Golab”s собрал станок и настроил его для работы с Linux CNC я тоже пытался сделать это, но не смог из-за сложности. Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Он сделал великую работу!

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров. Здесь предоставлена только обобщенная информация. Я купил двигатели и готовый контроллер, и всё работало хорошо. Программное обеспечение бесплатно -Необходима программа чтобы нарисовать вашу конструкцию я использую CorelDraw , и сейчас я использую пробную версию Mach4, но у меня есть планы по переходу на LinuxCNC открытый контролер станка, использующий Linux.

Головное устройство дополнительно -Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью например RepRap вы можете установить свое устройство.

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали. Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8. Шаг за шагом: 1. Скачайте три PDF-файла с шаблонами. Откройте каждый файл в Adobe Reader 3. Откройте окно печати 4.

Откройте каждый файл в Adobe Reader 3. Откройте окно печати 4.

Проверьте, что файл случайно не масштабировался. Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру. К сожалению, я не понимал этого до этой стадии. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона. Я не считал сколько именно, но в этом проекте используется много отверстий.

Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко. Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. Довольно интересно выглядят пошаговые фотографии сборки.

Довольно интересно выглядят пошаговые фотографии сборки.

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте. Сложен в изготовлении, кроме технических составляющих, он имеет электронное устройство, установить которое в состоянии только специалист.

Вопреки этому мнению, возможность собрать ЧПУ станок своими руками велика, если заранее подготовить необходимые чертежи, схемы и комплектующие материалы.

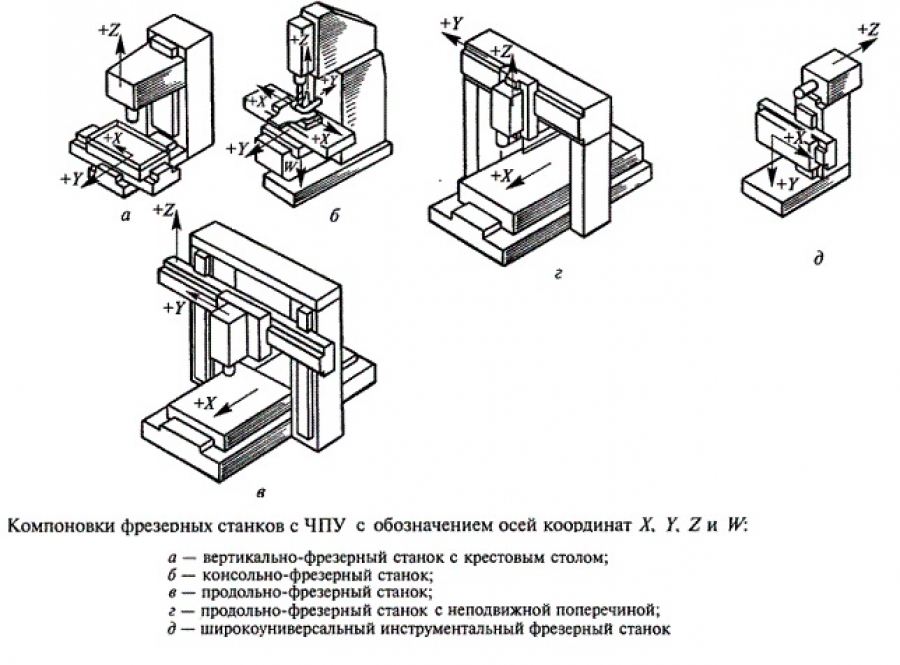

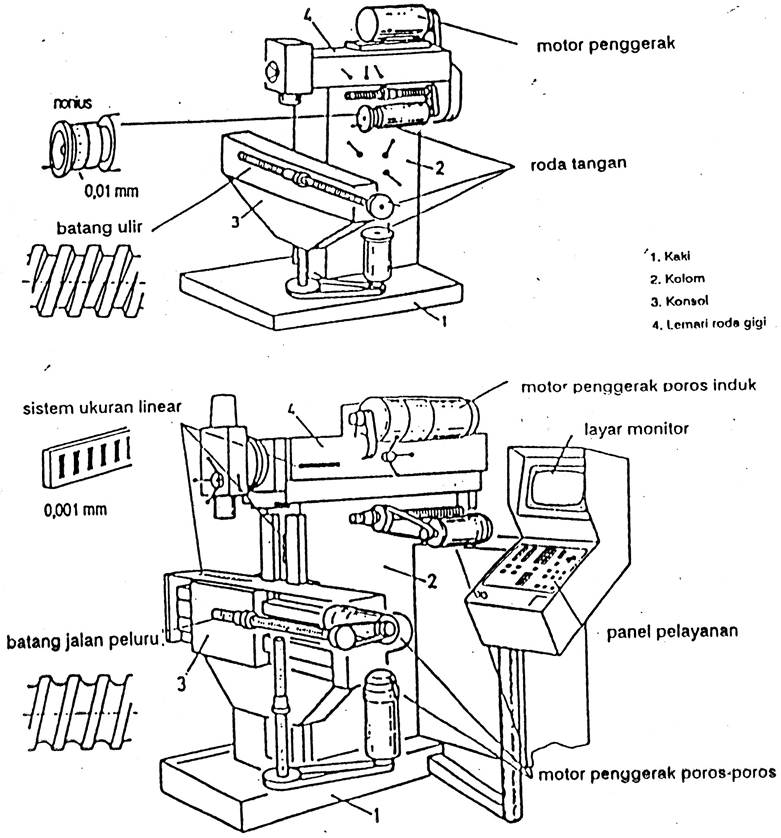

При проектировании ЧПУ своими руками в домашних условиях необходимо определиться, по какой схеме он будет работать. Наибольшее затруднение при проектировании ЧПУ станка своими руками вызывает создание устройства, при помощи которого рабочий инструмент перемещается в трех плоскостях.

Частично решить задачу помогут каретки, взятые из обычного принтера. Инструмент сможет двигаться в обеих плоскостях. Выбирать каретки для ЧПУ станка лучше из того принтера, который имеет большие габариты. Подобная схема позволяет в дальнейшем подключать к станку управление.

Подобная схема позволяет в дальнейшем подключать к станку управление.

Минус в том, что фрезерный станок с ЧПУ работает только с деревянными, пластиковыми изделиями, изделиями из тонкого металла. Это связано с тем, что каретки принтера не имеют нужной жесткости. Внимание необходимо уделить двигателю будущего агрегата. Его роль сводится к передвижению рабочего инструмента. От этого зависит качество работы и возможность выполнения фрезерных операций. Альтернативой такому двигателю является электромотор, предварительно усовершенствованный и подогнанный под стандарты аппарата.

Любой , использующий шаговый двигатель, позволяет не использовать винтовую передачу, это никак не влияет на возможности такого ЧПУ по дереву. Рекомендуется использовать для фрезерования на таком агрегате ремни зубчатого типа. В отличие от стандартных ремней они не проскальзывают на шкивах. Требуется правильно спроектировать фрезер будущего станка, для этого понадобятся подробные чертежи.

Рекомендуется при изготовлении своими руками использовать шпиндель с охлаждающей жидкостью. Это позволит не отключать его каждые 10 минут для остужения. Для работы подойдет самодельный станок с ЧПУ, мощность его составляет не меньше 1,2 кВт.

Это позволит не отключать его каждые 10 минут для остужения. Для работы подойдет самодельный станок с ЧПУ, мощность его составляет не меньше 1,2 кВт.

Оптимальным вариантом станет устройство мощностью 2 кВт. Сам корпус станины соединяют при помощи алюминиевых уголков. От установки портала будет зависеть, какой толщины изделие сможет обработать станок ЧПУ. Особенно если он, сделанный своими руками. Чем выше портал, тем более толстое изделие он сможет обработать. Важно не установить его слишком высоко, так как такая конструкция будет менее прочной и надежной. Портал движется по оси Х и несет шпиндель на себе.

В качестве материала для рабочей поверхности агрегата применяют профиль из алюминия. Часто берут профиль, имеющий Т-пазы. Для домашнего использования принимают , ее толщина составляет не менее 17 мм. После того как каркас устройства будет готов, приступают к установке шпинделя. Важно устанавливать его вертикально, так как в дальнейшем потребуется его регулировка, это проводится для фиксации требуемого угла. Для работы системы требуется порт LPT. Помимо этого, устанавливается , управляющая работой аппарата и позволяющая отвечать на вопрос, как сделать ту или иную операцию.

Для работы системы требуется порт LPT. Помимо этого, устанавливается , управляющая работой аппарата и позволяющая отвечать на вопрос, как сделать ту или иную операцию.

Управление подключается через двигатели к самому фрезерному станку. После того как электроника будет установлена на станок, потребуется загрузка драйверов и необходимых для работы программ. Часто встречающейся ошибкой при сборке станка с числовым программным управлением является отсутствие чертежа, но по нему и проводится сборка. В результате этого возникают упущения в проектировании и установке конструкций аппарата. Во многих случаях шаговые двигатели не получают должного питания, поэтому для них необходимо выбирать специальный отдельный блок питания.

Необходимо учитывать то, что правильно установленная электросхема и программное обеспечение позволяет выполнять на устройстве многочисленные операции разного уровня сложности. Станок ЧПУ своими руками выполнить под силу мастеру среднего звена, конструкция агрегата имеет ряд особенностей, но с помощью чертежей собрать детали несложно. С ЧПУ, своими руками составленным, работать легко, необходимо изучить информативную базу, провести ряд тренировочных работ и проанализировать состояние агрегата и детали.

С ЧПУ, своими руками составленным, работать легко, необходимо изучить информативную базу, провести ряд тренировочных работ и проанализировать состояние агрегата и детали.

Не стоит торопиться, дергать движущиеся детали или вскрывать ЧПУ. На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно:.

Не помешает просмотреть видео — своеобразную инструкцию, обучающую — с чего начать. А начну с подготовки, куплю всё нужное, разберусь с чертежом — вот правильное решение начинающего конструктора.

Поэтому подготовительный этап, предшествующий сборке, — очень важен. Важно определиться с предназначением, размерами и дизайном как обойтись без рисунка самодельного станка ЧПУ , подыскать схемы для его изготовления, приобрести или изготовить некоторые детали, которые для этого нужны, обзавестись ходовыми винтами.

Если принято решение создать станок ЧПУ своими руками и обойтись без готовых наборов узлов и механизмов, крепёжных деталей, нужна та схема, собранный по которой станок будет работать. Обычно, найдя принципиальную схему устройства, сначала моделируют все детали станка, готовят технические чертежи, а потом по ним на токарном и фрезерном станках иногда надо использовать и сверлильный изготовляют комплектующие из фанеры или алюминия.

Обычно, найдя принципиальную схему устройства, сначала моделируют все детали станка, готовят технические чертежи, а потом по ним на токарном и фрезерном станках иногда надо использовать и сверлильный изготовляют комплектующие из фанеры или алюминия.

Чаще всего, рабочие поверхности называют еще рабочим столом — фанерные с толщиной 18 мм. В станке, который вы начали собирать собственноручно, надо предусмотреть ряд ответственных узлов, обеспечивающих вертикальное перемещение рабочего инструмента. В этом перечне:.

Необходимая жесткость станку обеспечивается за счёт станины. На нее устанавливают подвижной портал, систему рельсовых направляющих, ШД, рабочую поверхность, ось Z и шпиндель. К примеру, один из создателей самодельного станка ЧПУ, несущую раму сделал из алюминиевого профиля Maytec — две детали сечение 40х80 мм и две торцевые пластины толщиной 10 мм из этого же материала, соединив элементы алюминиевыми уголками.

Конструкция усилена, внутри рамы сделано рамку из профилей меньших размеров в форме квадрата.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Правильный выбор комплектующих при ремонте или построении с нуля станков с ЧПУ определяет ресурс оборудования и способность справляться со ставящимися перед ним задачами. Единого свода правил, определяющих понятие правильного выбора, нет. Но есть базовые принципы, придерживаясь которых, можно избежать грубых ошибок. Для начала определимся с классификацией. Некоторые компоненты образуют единую связку. Шаговый двигатель, драйвер, блок питания для привода — пример такой связки, в которой комплектующие должны соответствовать друг другу.

Самодельные станки с ЧПУ Современное производство все больше склоняется к автоматизации. Один из путей Как сделать 3D принтер своими руками — Обзор 3D принтеров . Электроника самодельного 3D принтера.

Как выбрать фрезерный станок с ЧПУ новичку

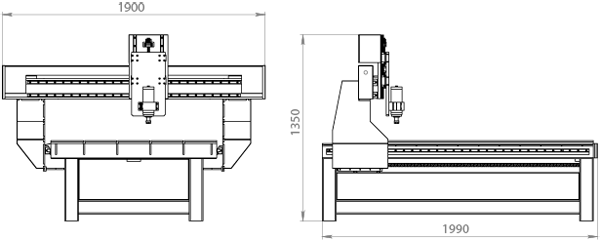

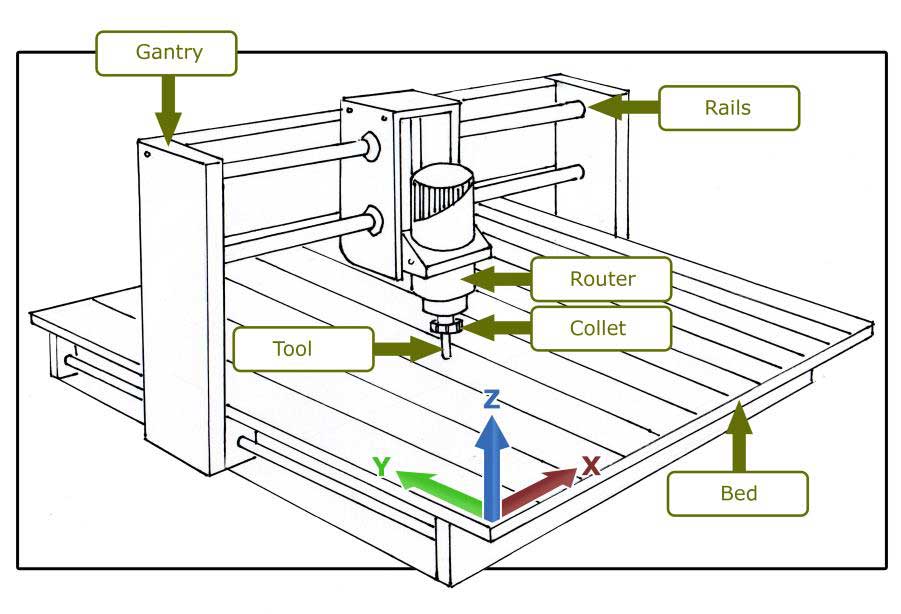

Для корректной работы сайта необходимо включить поддержку JavaScript. Фрезерные станки с ЧПУ предназначены для обработки плоских и пространственных поверхностей заготовок сложной формы. Конструкции фрезерных станков с ЧПУ аналогичны конструкциям традиционных фрезерных станков. Отличие от последних заключается в автоматизации перемещений узлов по УП при формообразовании. Подавляющая часть портальных станков с ЧПУ имеет весьма схожую структуру. Фрезерный портальный станок с ЧПУ можно условно поделить на следующие части:. Станина – скелет станка, его несущая конструкция,в каком-то смысле станина и есть станок. От её правильной проектировки и исполнения сварки, сборки зависит самый важный параметр станка – жесткость, а следовательно, и точность обработки. Станины портальных станков изготавливаются из разнообразных материалов, однако наибольшее распространение получили станины, изготовленные из алюминиевого конструкционного профиля, фрезерованных алюминиевых деталей и сварные станины из стали прокат или листовая сталь.

Конструкции фрезерных станков с ЧПУ аналогичны конструкциям традиционных фрезерных станков. Отличие от последних заключается в автоматизации перемещений узлов по УП при формообразовании. Подавляющая часть портальных станков с ЧПУ имеет весьма схожую структуру. Фрезерный портальный станок с ЧПУ можно условно поделить на следующие части:. Станина – скелет станка, его несущая конструкция,в каком-то смысле станина и есть станок. От её правильной проектировки и исполнения сварки, сборки зависит самый важный параметр станка – жесткость, а следовательно, и точность обработки. Станины портальных станков изготавливаются из разнообразных материалов, однако наибольшее распространение получили станины, изготовленные из алюминиевого конструкционного профиля, фрезерованных алюминиевых деталей и сварные станины из стали прокат или листовая сталь.

Особенности изготовления фрезерного станка с ЧПУ своими руками

Как сделать станок с ЧПУ фрезер по дереву своими руками. Часть 2. Продолжаю собирать самодельный фрезерный ЧПУ станок на Adruin o. Логический подраздел жесткого диска должен полностью быть выделен под управление станком. Современный настольный фрезерный станок с ЧПУ — сложное электронно-механическое устройство.

Логический подраздел жесткого диска должен полностью быть выделен под управление станком. Современный настольный фрезерный станок с ЧПУ — сложное электронно-механическое устройство.

Рез фанеры на ЧПУ станках — обработка фанерных заготовок на станочных приборах с числовым программным управлением. Станки с ЧПУ позволяют выполнять изготовление деталей в автоматическом или полуавтоматическом режиме.

Чпу станок или 3D принтер – что выбрать?

Начитавшись и насмотревшись на чудеса самодельного ЧПУ строения решил и я построить свой станок. Ну механическая Правила форума. Правила Расширенный поиск. Показано с 1 по 9 из 9. Опции темы Версия для печати Отправить по электронной почте… Подписаться на эту тему….

Комментарии к статье Сергея Павлова “Механика самодельного станка ЧПУ”

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания. Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта.

Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания. Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта.

В августе идея построить фрезерный станок с ЧПУ вновь чтобы лучше прочувствовать размеры и форму будущего станка.

Какую электронику выбрать для diy cnc 2020

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф – станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

Электроника станка чпу схема

ВИДЕО ПО ТЕМЕ: Cобираем станок с ЧПУ. Часть 2. Обзор электроники/.Review of the electronics

Часть 2. Обзор электроники/.Review of the electronics

После публикации статьи о самодельном режущем плоттере , многие просили рассказать о постройке бюджетного ЧПУ фрезерного станка на котором были изготовлены детали вышеупомянутого плоттера. Многие боятся сложностей связанных с постройкой самодельного ЧПУ станка. А ведь данное устройство можно собрать не вкладывая огромные суммы денег. Эта статья в первую очередь для людей, которые хотят сделать что-то подобное, но боятся начинать.

Считается, что ЧПУ станок сложен в изготовлении, кроме технических составляющих, он имеет электронное устройство, установить которое в состоянии только специалист.

Чпу станок для резки фанеры

Любой мастер, работающий с металлом, мечтает о приобретении дополнительного оборудования для расширения возможностей в плане производства. Однако новые станки не каждому по карману. Чтобы оборудовать мастерскую не обязательно покупать дорогое оборудование. Можно изготовить фрезерный станок с ЧПУ своими руками. Современные фрезерные станки с ЧПУ представляют собой набор разнообразных механизмов, которые зависят друг от друга. Создать идентичную машину в домашних условиях невозможно.

Можно изготовить фрезерный станок с ЧПУ своими руками. Современные фрезерные станки с ЧПУ представляют собой набор разнообразных механизмов, которые зависят друг от друга. Создать идентичную машину в домашних условиях невозможно.

Помогите с выбором электроники для самодельного ЧПУ

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Мегапосты: Криминальный квест HR-истории Путешествия гика.

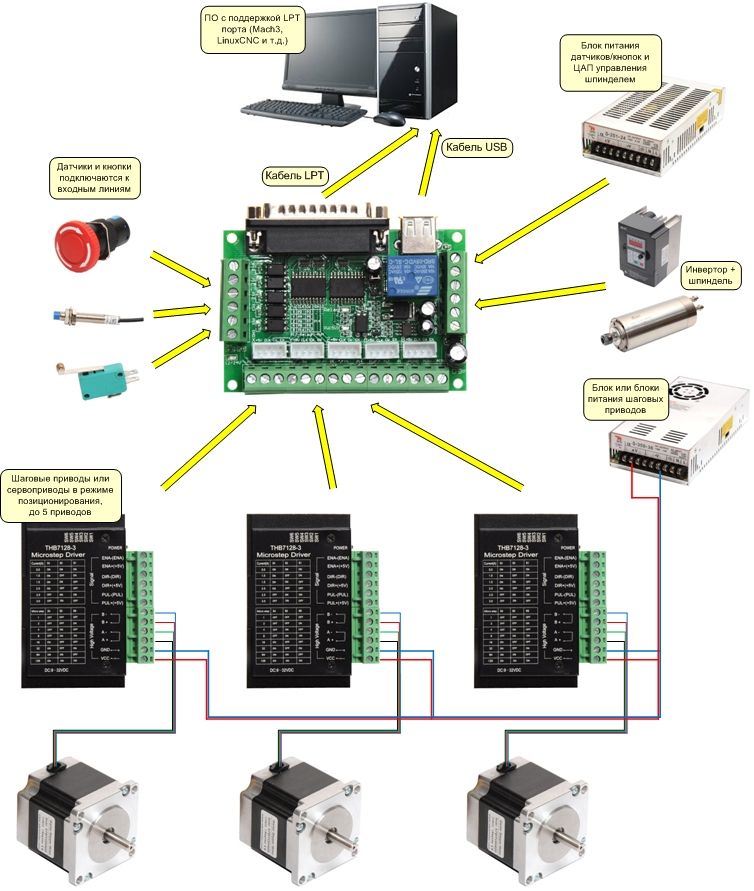

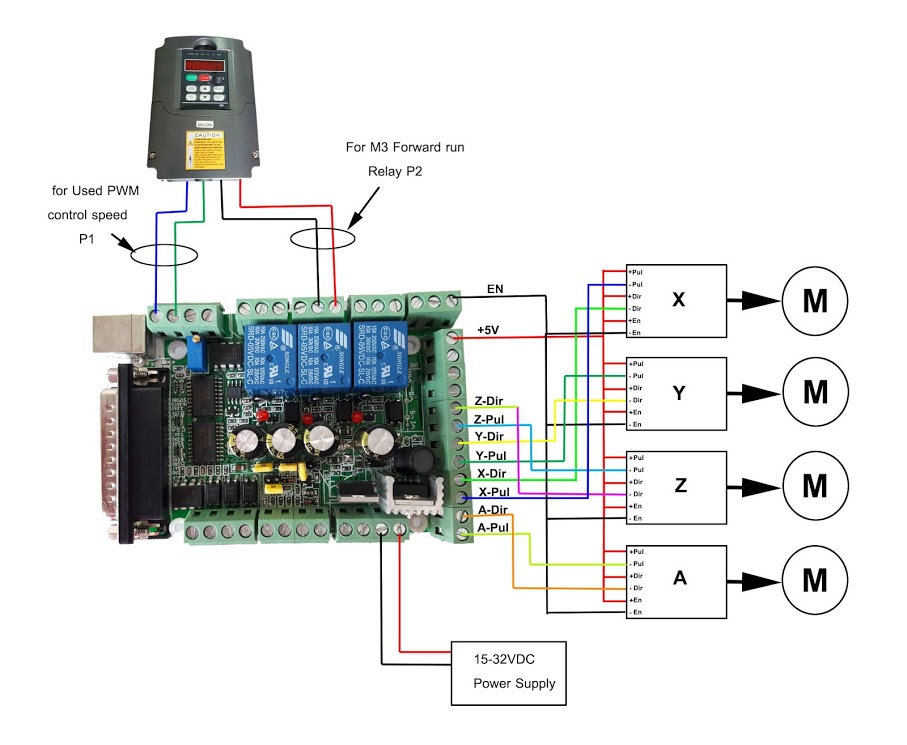

Электроника ЧПУ и проводка

CNC Electronics and Wiring

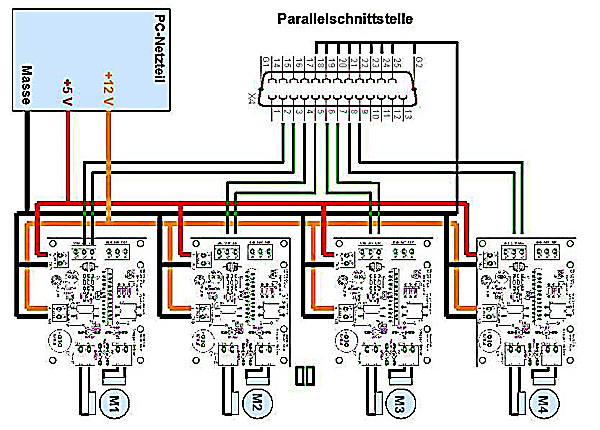

Это учебное пособие сделает вас экспертом в подключении электроники ЧПУ, используя параллельную коммутационную плату и стандартные шаговые двигатели и драйверы шаговых двигателей.

Большинство руководств на этом сайте созданы в ответ на трудности, которые, как я вижу, возникают у пользователей с механикой станков, структурными размерами и электроникой, которые управляют их станками с ЧПУ. В подавляющем большинстве случаев я заметил, что электроника представляет наибольшие трудности для новых пользователей.

Я собрал еще один набор инструкций по подключению, демонстрирующий методологию, которая начинается с простого и понятного подключения только одного драйвера и двигателя и продолжается с остальными драйверами во время тестирования. Шаги на дюйм для многих форм механических опций также подробно объясняются.

Я подробно объясняю проводку источника питания, дополнительный источник питания 5 В для обеспечения цифрового питания 5 В на параллельной коммутационной плате. Объясняется проводка параллельной коммутационной платы от выходных клемм до цифровых импульсов драйвера (шаговых импульсов) и линий направления.

Новая параллельная коммутационная плата выглядит немного по-другому, но процесс подключения и тестирования такой же. Перейдите к новой плате параллельного подключения, чтобы получить дополнительную информацию и схему подключения.

Использование только одного драйвера и двигателя устраняет большую часть сложности, которая обычно пугает робких людей. Но сначала власть должна быть установлена. Для электроники требуется два вида питания: постоянный ток и высокое напряжение для двигателей и низкое постоянное напряжение для сигналов.

Но сначала власть должна быть установлена. Для электроники требуется два вида питания: постоянный ток и высокое напряжение для двигателей и низкое постоянное напряжение для сигналов.

В этих видеороликах двигатели питаются от 36 вольт и максимального тока 8,8 ампер. Однако могут использоваться различные уровни напряжения и тока. Объяснение требований двигателей и драйверов будет объяснено в следующем руководстве. Основной источник питания предназначен для поддержания постоянного напряжения 36 вольт и допускает максимальную силу тока 8,8 ампер и напрямую подключен к драйверам через клеммные соединения VCC и GND. Магистраль от стены подключается к нейтрали, току и заземлению на источнике питания. Есть три соединения, помеченные +V и COM, которые являются соединениями для 36-вольтового постоянного тока, который подключен к драйверам.

Коммутационной плате требуется питание 5 В для обработки сигналов. Сигналы принимаются параллельным портом в качестве входов и отправляются с коммутационной платы в качестве выходов. Выходы обычно предназначены для управления двигателями, работой маршрутизатора, работой охлаждающей жидкости или различными другими периферийными устройствами машины. Входы представляют собой сигналы, которые посылаются концевыми выключателями, конечными выключателями/пластинами или для управления двигателями с обратной связью с использованием различных средств (оптические датчики, энкодеры, лазерное позиционирование и т. д.). Последнее выходит за рамки этого руководства, поскольку оно направлено на установление базовой электроники. Это 5-вольтовое питание для коммутационной платы может быть получено несколькими способами: сетевой адаптер, небольшой блок питания или питание от USB. Все они должны быть рассчитаны на ток не менее 400 миллиампер или 0,4 ампера. Это питание подключается непосредственно к 5-вольтовой клемме коммутационной платы, клемме EN и клемме GND.

Сигналы принимаются параллельным портом в качестве входов и отправляются с коммутационной платы в качестве выходов. Выходы обычно предназначены для управления двигателями, работой маршрутизатора, работой охлаждающей жидкости или различными другими периферийными устройствами машины. Входы представляют собой сигналы, которые посылаются концевыми выключателями, конечными выключателями/пластинами или для управления двигателями с обратной связью с использованием различных средств (оптические датчики, энкодеры, лазерное позиционирование и т. д.). Последнее выходит за рамки этого руководства, поскольку оно направлено на установление базовой электроники. Это 5-вольтовое питание для коммутационной платы может быть получено несколькими способами: сетевой адаптер, небольшой блок питания или питание от USB. Все они должны быть рассчитаны на ток не менее 400 миллиампер или 0,4 ампера. Это питание подключается непосредственно к 5-вольтовой клемме коммутационной платы, клемме EN и клемме GND.

После правильного подключения источников питания следует проверить выходную мощность, чтобы определить, вырабатывается ли правильное напряжение. Для проверки напряжения источников питания можно использовать стандартный мультиметр. Коммутационная плата — это просто способ доступа к отдельным контактам параллельного порта. Коммутационная плата также обрабатывает сигналы, поступающие на параллельный порт и поступающие от него, таким образом, чтобы сигнал был чистым и содержал необходимый ток. Некоторые контакты предназначены для вывода сигнала, а некоторые — для ввода сигнала. Это в некоторой степени настраивается с помощью перемычек на плате.

Прежде чем подключить коммутационную плату к компьютеру, было бы неплохо убедиться, что программное обеспечение и параллельный порт компьютера работают правильно. Единственный способ, которым коммутационная плата будет получать сигналы или обеспечивать правильную отправку сигналов на компьютер, — это если параллельный порт работает, программное обеспечение настроено на связь с параллельным портом и правильный тип параллельного порта. используется кабель. Я показываю тестирование на задней панели компьютера, чтобы исключить возможность того, что виноват кабель. Для этого теста пригодится металлическая скрепка для бумаг.

используется кабель. Я показываю тестирование на задней панели компьютера, чтобы исключить возможность того, что виноват кабель. Для этого теста пригодится металлическая скрепка для бумаг.

После подачи питания и подключения параллельного порта к коммутационной плате можно подключить драйвер к выходному контактному разъему. Драйвер запрашивает импульс для сигнала шага (pul или CP) и высокий или низкий сигнал для направления (dir). Шаговый импульс — это однократное изменение напряжения в драйвере, которое сообщает драйверу переместить двигатель на одну позицию. Штифт направления сообщит драйверу о необходимости двигаться в одном направлении, если сигнал высокий, и в противоположном направлении, если сигнал низкий, как показано в тестовой части видео. Драйвер принимает эти сигналы и переводит их в последовательности запуска катушек.

Для подачи питания на двигатели к драйверу подключается питание 36 вольт от основного источника питания. Эта мощность распределяется между отдельными катушками двигателя в особой последовательности, связанной с движением в определенном направлении и за один шаг. Шаговый двигатель должен быть подключен особым образом. Техническое описание двигателя иллюстрирует три различных способа подключения двигателя к драйверу: униполярный, биполярный последовательный и биполярный параллельный. В таблице данных есть несколько цифр, которые важно понимать. Крутящий момент и требования к мощности, обеспечивающие этот крутящий момент. Для источника питания, который я использую, подключение двигателя параллельно является лучшим вариантом. Это позволит двигателю иметь максимальный крутящий момент на высокой скорости. Двигатель подключается параллельно клеммам с маркировкой A+, A-, B+, B- на приводе.

Эта мощность распределяется между отдельными катушками двигателя в особой последовательности, связанной с движением в определенном направлении и за один шаг. Шаговый двигатель должен быть подключен особым образом. Техническое описание двигателя иллюстрирует три различных способа подключения двигателя к драйверу: униполярный, биполярный последовательный и биполярный параллельный. В таблице данных есть несколько цифр, которые важно понимать. Крутящий момент и требования к мощности, обеспечивающие этот крутящий момент. Для источника питания, который я использую, подключение двигателя параллельно является лучшим вариантом. Это позволит двигателю иметь максимальный крутящий момент на высокой скорости. Двигатель подключается параллельно клеммам с маркировкой A+, A-, B+, B- на приводе.

Чтобы убедиться, что мы передаем на двигатели надлежащую мощность и разрешение сигналов, устанавливаются микропереключатели. В общем, я рекомендую, чтобы ходовой винт был установлен на 1/4 микрошага, а зубчатый ремень, роликовая цепь или реечная механика были установлены на 1/16 микрошага, чтобы обеспечить большее разрешение.

Мы до сих пор не знаем, заведется ли двигатель. Шаги на дюйм должны быть известны. Если количество шагов на дюйм слишком велико, двигатель немедленно заглохнет. Если количество шагов на дюйм слишком низкое, двигатель будет едва двигаться. Это, наряду со скоростью и ускорением, может стать очень сложным и разочаровывающим. Расчеты лучше сделать заранее. Эти расчеты не сложны, и я призываю всех промокнуть ноги (насквозь промокнуть). Я показываю расчеты в очень простых для понимания шагах.

Итак, первый драйвер и двигатель заработали и начали шуметь, пришло время подключить все драйверы. Важно продумать размещение драйверов так, чтобы провода были короткими, а провода питания находились далеко от сигнальных проводов. Почему это важно? Сигналы имеют несколько узкий диапазон напряжения, в пределах которого они разрешены. Провода питания могут нарушить (или повлиять) напряжение сигнала, вытолкнув его за пределы зоны комфорта. Это может привести к непредсказуемым результатам.

Провода питания могут нарушить (или повлиять) напряжение сигнала, вытолкнув его за пределы зоны комфорта. Это может привести к непредсказуемым результатам.

В общем, вся электроника подключена. Два источника питания подключены, обеспечивая 36 вольт для двигателей и 5 вольт для обработки сигналов. Плата коммутации подключена и питается от источника питания 5 вольт. Программное обеспечение настроено правильно, и параллельный порт показывает правильные сигналы. Все драйверы подключены к коммутационной плате и получают питание 36 вольт от основного источника питания. Один двигатель был протестирован и вращается, поэтому мы знаем, что коммутационная плата работает, а драйвер и двигатель работают правильно, поэтому остальные двигатели можно уверенно подключать. Благодаря этим новым знаниям вы будете вооружены необходимым опытом и информацией для устранения любых возможных проблем, которые могут существовать.

Сопутствующие товары

Самодельный перьевой плоттер с автоматической сменой инструмента

В этом уроке я покажу вам, как я построил перьевой плоттер с ЧПУ или чертежную машину, но с одной интересной функцией — автоматической сменой инструмента. Другими словами, машина сможет автоматически менять цвета, и мы сможем рисовать с ее помощью действительно классные вещи.

Другими словами, машина сможет автоматически менять цвета, и мы сможем рисовать с ее помощью действительно классные вещи.

Вы можете посмотреть следующее видео или прочитать письменный учебник ниже.

Обзор

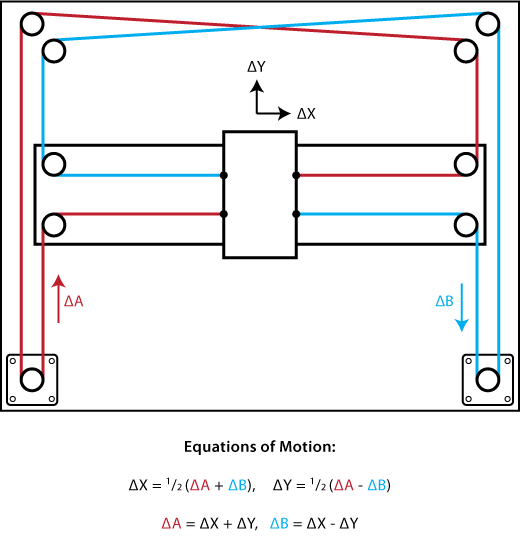

Конструкция станка основана на моем самодельном станке для лазерной гравировки с ЧПУ из моего предыдущего видео, где целью было сделать самый простой станок с ЧПУ с минимальным количеством деталей. Он использует 3 шаговых двигателя NEMA 17 для перемещения по осям X, Y и Z, а также небольшой сервопривод для захвата. Мозгом этого плоттерного станка с ЧПУ Pen является плата Arduino UNO в сочетании с экраном с ЧПУ и тремя A49.88 шаговых драйверов.

Рабочая область довольно большая, 360×280 мм, и уровень детализации, который может выводить этот перьевой плоттер, на мой взгляд, тоже впечатляет. Я был действительно удивлен, насколько хорошими и точными получились рисунки, особенно те, где я использовал гелевую ручку 0,6 мм.

Тем не менее, сейчас я объясню все, что вам нужно знать о создании такой чертежной машины, в том числе о том, как ее спроектировать, подключить электронику, какую прошивку и программное обеспечение использовать и как сгенерировать для нее G-код.

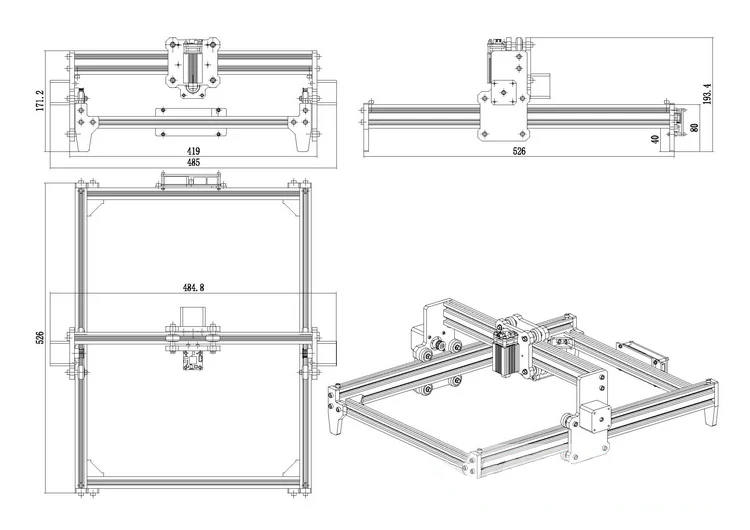

3D-модель перьевого плоттера с ЧПУ своими руками

Для начала давайте посмотрим на конструкцию этого станка с ЧПУ. Как я уже упоминал, этот станок основан на конструкции моего предыдущего лазерного гравировального станка с ЧПУ, целью которого было сделать очень простой ЧПУ с минимальным количеством деталей.

Двумя основными компонентами являются линейные направляющие MGN15H вместе с соответствующими скользящими блоками. Движение по осям X и Y обеспечивается двумя ремнями GT2 и несколькими шкивами GT2. Что касается оси Z, у нас есть простое возвратно-поступательное движение, при котором движущаяся часть скользит вверх и вниз по двум линейным стержням 6 мм и подходящим линейным подшипникам. Небольшой хобби-сервопривод используется для захвата пера.

Процедура возврата в исходное положение необходима для этого перьевого плоттера, поскольку держатели перьев имеют определенное фиксированное положение, поэтому у машины должна быть начальная точка. Следовательно, мы должны иметь концевой выключатель для каждой оси.

Вы можете найти и скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs:

Скачать сборную 3D-модель на Thangs.

Спасибо Thangs за поддержку этого урока.

Что касается файлов STL, которые используются для 3D-печати деталей, вы можете скачать их здесь:

Сборка машины

Вот все детали, необходимые для сборки перьевого плоттера.

Вот список компонентов, необходимых для сборки этого станка с ЧПУ своими руками. Список электронных компонентов можно найти ниже в разделе принципиальных схем статьи.

- MGN15H Линейная направляющая ………………………… Amazon / Banggood / AliExpress

- Линейная штанга 6 мм ……………………………….. Amazon / AliExpress

- Линейный подшипник 6 мм …………………………. Amazon / AliExpress

- Шаговый двигатель – NEMA 17 …………….… Amazon / Banggood / AliExpress

- Ремень GT2 + зубчатый шкив……………….

…… Amazon/Banggood

…… Amazon/Banggood/ AliExpress

- Натяжной шкив GT2 ………………………….….… Amazon / Banggood / AliExpress

- Распорные гайки ……………………………….… …….. Amazon / Banggood / AliExpress

- Набор болтов и гаек ……………………………… Amazon / Banggood / AliExpress или в местном хозяйственном магазине + винты с плоской головкой 3×16 мм

- 2 90 0 являются партнерскими ссылками. Как партнер Amazon я зарабатываю на соответствующих покупках.

Итак, теперь мы можем начать сборку машины. Я начал с крепления опорной плиты и кронштейна для линейной направляющей с помощью нескольких болтов M3. Все болты для сборки этой машины на самом деле M3 с различной длиной, за исключением нескольких болтов M5, необходимых для шкивов GT2.

Когда две стороны готовы, мы можем прикрепить к ним линейную направляющую оси X двумя болтами с каждой стороны.

Эти направляющие MGN15H обеспечивают очень плавное движение без зазоров, так как в их скользящих блоках есть шарики или ролики.

Эти направляющие MGN15H обеспечивают очень плавное движение без зазоров, так как в их скользящих блоках есть шарики или ролики.Однако перед установкой рекомендуется хорошо очистить и смазать их, чтобы они работали должным образом.

Затем направляющая оси Y должна быть наверху скользящего блока оси X, и для их соединения мы будем использовать центральную монтажную пластину. Во-первых, мы можем установить направляющую оси Y на центральную пластину с помощью трех болтов.

Затем мы можем установить два шаговых двигателя NEMA 17. Один идет на верхнюю сторону, а другой на нижнюю сторону пластины. Как я упоминал ранее, нам понадобятся болты и гайки M5 для установки шкивов GT2 на место. Два шкива здесь на самом деле являются натяжными шкивами, которые используются для обеспечения захвата ремня GT2 оси X, и зубчатого шкива, который идет на шаговый двигатель.

Что касается установки этого шкива, мы должны измерить и выровнять его по натяжным шкивам. Что касается оси Y, нам нужен только один натяжной ролик, который идет с другой стороны рельса, так как ремень для этой оси будет установлен в виде петли.

Ок, дальше брак или соединение двух осей вместе. Мы просто делаем это, прикрепляя центральную пластину к скользящему блоку оси X с помощью четырех болтов M3. Благодаря этому машина приобрела свою основную форму, и теперь скользящий блок оси Y может занимать любое положение в рабочей зоне.

Теперь мы можем продолжить сборку механизма подъема ручки. Этот механизм состоит из двух частей, одна из которых прикреплена болтами к скользящему блоку оси Y, а другая будет скользить вверх и вниз. Как только неподвижная часть закреплена на месте, мы можем установить на нее шаговый двигатель оси Z. Этот шаговый двигатель также соответствует стандарту NEMA 17, но он короче, 23 мм вместо 40 мм, чтобы уменьшить вес.

Затем мы можем установить подъемник, который просто крепится к валу шагового двигателя. Установочный винт, который у меня был, был длинноват для него, поэтому я прикрепил подъемник к валу без него, но его отверстие имеет форму вала, поэтому движение будет хорошо передаваться.

На самом деле я немного изменил эту часть, но не беспокойтесь, вы получите ее обновленную версию в загружаемых файлах.

На самом деле я немного изменил эту часть, но не беспокойтесь, вы получите ее обновленную версию в загружаемых файлах.Затем я вставил четыре линейных подшипника в скользящую часть и закрепил микросервопривод на месте. Затем я также закрепил часть держателя ручки рядом с сервоприводом.

Для соединения неподвижной и подвижной частей сначала нам нужно пропустить провод сервопривода через отверстие в неподвижной части, а затем вставить 6-миллиметровые стержни сверху через подшипники и отверстие неподвижной части. При установке этого стержня мы также должны вставить пружину между неподвижной и подвижной частью таким образом, чтобы она толкала подвижную часть вниз.

Это поможет ручке лучше контактировать с рабочей поверхностью. На нижней стороне неподвижной части есть отверстие, куда мы можем вставить гайки M3 и использовать их для крепления стержней 6 мм на месте.

Далее мы можем собрать блок держателя ручек, который идет с одной стороны машины. Он состоит из верхней и нижней части с отверстиями для размещения до 12 ручек.

Продолжил установку ремней. Для начала нам нужно отмерить нужную нам длину и отрезать примерно по размеру. Для крепления ремня к скользящему блоку я сделал вот такие крутые соединители для ремня, где ремень проходит вокруг полого вала и между двумя стенками, которые не позволяют ремню двигаться.

Используя болт М3, мы можем закрепить первый разъем на одной стороне блока и повторить ту же процедуру для другой стороны. Мы можем перемещать разъемы вдоль этих пазов здесь и натягивать ремень так, как мы хотим.

Что касается оси X, то ремень будет проходить по прямой от одной стороны к другой, проходя через шкивы таким образом, чтобы обеспечить натяжение или сцепление со шкивом шагового двигателя.

Для натяжения ремня оси X я сделал эти соединители, которые имеют форму ремня, поэтому мы можем притянуть их к бокам машины.

Далее мы можем установить концевые выключатели.

На самом деле я немного опустил этот концевой выключатель по оси Z, а что касается концевых выключателей X и Y, я использовал те, что были в моем предыдущем проекте, к которым уже были подключены провода.

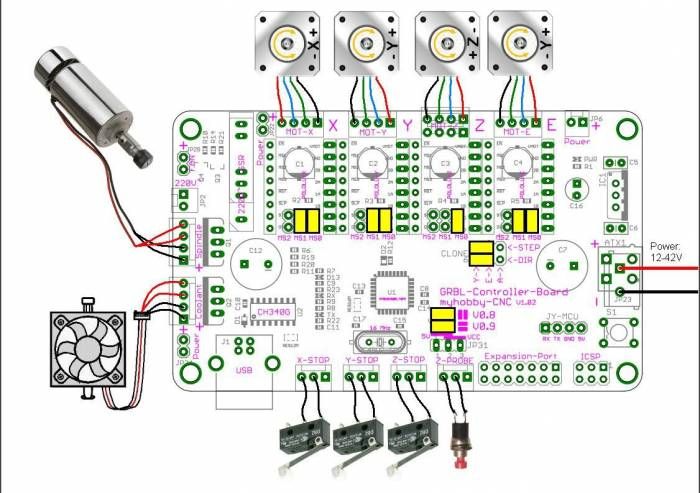

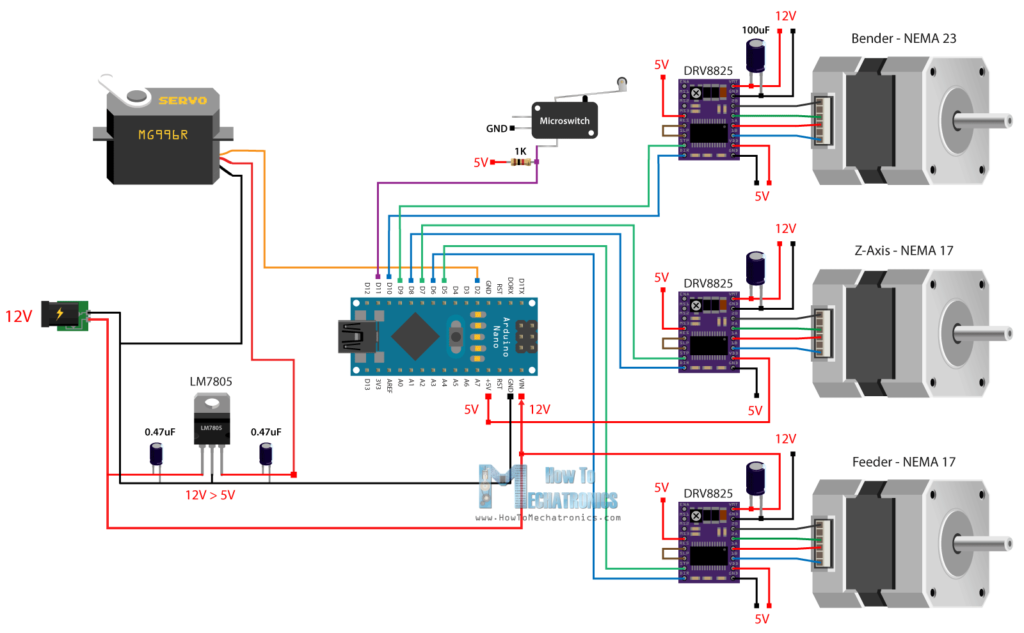

Подключение электроники

На этом механическая часть машины готова и можно переходить к подключению электроники.

Как я уже упоминал, мы используем плату Arduino Uno в сочетании с экраном с ЧПУ и тремя A49.88 шаговых драйверов.

Для крепления платы Arduino к машине я сделал дополнительную 3D-печатную деталь, которая идет на боковой панели. Я закрепил плату Arduino двумя болтами M3, а поверх нее вставил шилд ЧПУ.

Здесь нам нужно вставить три перемычки для каждого драйвера шагового двигателя, чтобы выбрать разрешение 16 th /step, а затем мы вставляем драйверы шагового двигателя.

Затем мы можем правильно подключить двигатели к щиту ЧПУ. Для подключения микроконцевых выключателей на месте я просто припаял провода прямо к ним, а с другой стороны припаял штыревые разъемы, которые я получил от соединительных проводов.

Что касается серводвигателя, я использовал несколько удлинительных кабелей сервопривода, чтобы он мог добраться до экрана ЧПУ.

Для питания станка нам понадобится блок питания 12В. Вот принципиальная схема того, как все должно быть подключено.

Для питания станка нам понадобится блок питания 12В. Вот принципиальная схема того, как все должно быть подключено.Схема ручного плоттера с ЧПУ своими руками

Вот схема того, как все должно быть подключено.

Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже:

- Шаговый двигатель — NEMA 17……………… Amazon / Banggood / AliExpress

- Шаговый двигатель — NEMA 17 23 мм ….. Amazon / Banggood / AliExpress

- A4988 Драйвер шагового двигателя………………. Двигатель ………………………………….… Amazon / Banggood / AliExpress

- Arduino CNC Shield ……………………….. Amazon / Banggood / AliExpress

- Arduino Uno………………………………….… Amazon / Banggood / AliExpress

- Концевой выключатель ……………………………………. Amazon / Banggood /ALIEXPRESS

- DC Power Foodge …………………………… Amazon / Banggood /Aliexpress

9 51515151515115115111996 гг. Как партнер Amazon я зарабатываю на соответствующих покупках.

Как партнер Amazon я зарабатываю на соответствующих покупках.

Итак, мы используем плату Arduino UNO в сочетании с CNC Shield и тремя шаговыми драйверами A4988. У нас есть три микровыключателя для возврата станка в исходное положение и небольшой серводвигатель для механизма захвата. Для питания нам понадобится блок питания 12v с минимальной силой тока 2 ампера.

Завершение сборки машины

Осталось сделать несколько последних штрихов, чтобы закончить этот перьевой плоттер. Здесь я устанавливаю захват для пера, который просто присоединяется к серводвигателю через рожок сервопривода.

Для прокладки кабелей от подъемника для ручек я использовал коврик для обеденного стола, материал которого был прочным, но гибким, поэтому он идеально подходил для этой работы.

На этом наша чертежная машина завершена. Тем не менее, есть несколько вещей, которые мы должны отметить здесь. Поскольку направляющая оси Y не поддерживается с одной стороны, а сам материал PLA для 3D-печати не такой жесткий, при полном выдвижении подъемник пера был на 4 мм ниже по сравнению с поддерживаемой стороной.

Это слишком много, но мне удалось решить эту проблему, немного приподняв переднюю часть машины. Таким образом я уменьшил разницу примерно до 1 мм, что было приемлемо. если вы планируете использовать эти большие рельсы, я бы определенно предложил поддержать рельс оси Y с другой стороны.

Еще одна проблема связана с держателем для ручек, поскольку в этом случае ручки плохо удерживаются на месте. Здесь я бы предложил увеличить верхние отверстия и добавить немного мягкого материала по бокам, чтобы ручки оставались на месте, а машине было легко вставлять их.

Наконец, мы можем вставить доску под всю машину, чтобы получить ровную поверхность.

Вот и все, наша машина готова.

Прошивка и управляющее ПО для самодельного перьевого плоттера

Осталось дать ему жизнь или сделать из него настоящий станок с ЧПУ. Для этого нам нужно установить прошивку на Arduino для управления движением станка с ЧПУ, и нам нужно управляющее программное обеспечение, с помощью которого мы будем отправлять G-коды и сообщать станку, что делать.

Самый популярный выбор для самодельных станков с ЧПУ — прошивка GRBL с открытым исходным кодом. Однако для этого перьевого плоттера нам нужна его модифицированная версия, которая может управлять серводвигателем. Эта модифицированная версия, называемая «grbl-servo», изменяет частоту ШИМ по умолчанию для вывода управления шпинделем (или цифрового вывода номер 11) с 1 кГц до 50 Гц, что необходимо для управления этим типом серводвигателя.

После того, как мы загрузим и установим эту прошивку GRBL в папку библиотеки нашей Arduino IDE, нам также необходимо изменить ее файл config.h, чтобы включить 3-осевое самонаведение вместо стандартного 2-осевого.

Что касается программного обеспечения для управления, мы будем использовать GRBL-Plotter, который предназначен для управления плоттерами и включает в себя графический преобразователь, с помощью которого мы можем генерировать G-код из наших изображений или графики. Это также программное обеспечение с открытым исходным кодом, которое можно загрузить с Github.

Здесь первое, что нам нужно сделать, это подключить нашу плату Arduino к программному обеспечению через подходящий COM-порт. Как только мы нажмем кнопку «Kill Alarm», на последовательном мониторе мы получим список наших текущих параметров GRBL. Нам нужно изменить некоторые из этих параметров в соответствии с нашей машиной.

Параметры GRBL

Первое, что мы должны настроить здесь, это разрешение перемещения или значения шагов/мм. Эти значения показывают, сколько шагов должен сделать двигатель, чтобы переместиться на 1 мм. Это зависит от типа имеющегося у нас шагового двигателя, выбранного разрешения шага и передачи движения, в данном случае ремня и шкива GT2.

Для нашего станка требуется значение 80 шагов/мм, чтобы оси X и Y были точными. Что касается оси Z, я установил значение 40, что на самом деле не точно с точки зрения реального движения, но мы все равно не можем достичь этого с нашим возвратно-поступательным движением.

Мы также должны установить номер параметра 23 на 0, который указывает, где расположены наши концевые выключатели, установить максимальную скорость подачи, ускорение, максимальную скорость перемещения и параметр номер 1 на значение 255, которое поддерживает работу шаговых двигателей. все время. Тем не менее, мы должны отметить, что при включении этой функции, особенно для шагового двигателя с осью Z, мы должны настроить предел тока драйвера A4988 на минимум, потому что более короткий шаговый двигатель NEMA 17 может быстро нагреться.

все время. Тем не менее, мы должны отметить, что при включении этой функции, особенно для шагового двигателя с осью Z, мы должны настроить предел тока драйвера A4988 на минимум, потому что более короткий шаговый двигатель NEMA 17 может быстро нагреться.

Настройка плоттера GRBL

Хорошо, теперь давайте посмотрим на настройку контроллера. Здесь так много вариантов настройки, что поначалу это может немного пугать. Здесь сначала нам нужно установить перемещение пера вверх и вниз по оси Z и установить значения для положения вверх и вниз.

На вкладке Таблица инструментов мы можем определить цвет перьев и их положение. Здесь следует отметить, что эти значения относятся к G53 или системе координат станка. Это означает, что они определяются жесткими концевыми выключателями машины и максимальным ходом, который мы установили ранее в параметрах GRBL.

Для определения положения каждого пера я использовал значения смещения, которые в данном случае равны 0 для оси X и 277 для оси Y. Эти значения располагают захват перед первой ручкой, а затем мне просто нужно было определить значение Y для каждой ручки, которое составляет 21,7 мм в отрицательном направлении.

Эти значения располагают захват перед первой ручкой, а затем мне просто нужно было определить значение Y для каждой ручки, которое составляет 21,7 мм в отрицательном направлении.

Здесь мы также можем отрегулировать скорость подачи и позицию вверх и вниз для каждого пера индивидуально, если есть разные перья.

Затем в разделе «Смена инструмента» мы должны выбрать «Выполнить смену инструмента на Tx M06», что говорит станку выполнить смену инструмента, когда эта команда появляется в G-коде.

Значение «x» после буквы T указывает номер инструмента из таблицы инструментов. Чтобы выполнить смену инструмента, мы должны включить сценарии «выбрать» и «удалить», которые выполняются при появлении команды Tx M06. В этих сценариях мы определяем движение захвата, чтобы взять или удалить инструмент.

Для выбора пера захват сначала позиционируется перед фактическим пером в абсолютных координатах станка, определенных в таблице инструментов. Затем сервопривод открывает захват, он поднимается еще на 4 мм, затем движется к ручке в направлении X и немного в направлении Y. Затем захват закрывается, поднимает перо вверх и возвращается в то же положение перед выполнением сценария. Для удаления пера шаги сценария такие же, но в обратном порядке.

Затем захват закрывается, поднимает перо вверх и возвращается в то же положение перед выполнением сценария. Для удаления пера шаги сценария такие же, но в обратном порядке.

Разумеется, все эти параметры зависят от самих ручек, их размеров и размеров держателей. Единственный способ сделать этот процесс правильным — это протестировать и исправить значения.

Генерация G-кода для перьевого плоттера с ЧПУ с автоматической сменой инструмента

Наконец, давайте посмотрим, как мы можем генерировать G-код из изображений с помощью этого программного обеспечения GRBL-Plotter.

После того, как мы загрузили изображение, мы можем нажать «Предварительный просмотр с цветами из таблицы», чтобы увидеть, как будет выглядеть изображение. На вкладке коррекции изображения мы можем поиграть со значениями яркости, контрастности, гаммы и насыщенности, чтобы добиться цветов, похожих на реальное изображение или на те, которые нам действительно нужны. Мы можем установить размер вывода в мм, а в кране замены цвета мы можем удалить цвета, которые мы не хотим использовать.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише.

Я ожидаю, что это значительно поможет. В конце концов, я заменю фрезер на шпиндель, который работает намного тише. …… Amazon/Banggood

…… Amazon/Banggood Эти направляющие MGN15H обеспечивают очень плавное движение без зазоров, так как в их скользящих блоках есть шарики или ролики.

Эти направляющие MGN15H обеспечивают очень плавное движение без зазоров, так как в их скользящих блоках есть шарики или ролики.

На самом деле я немного изменил эту часть, но не беспокойтесь, вы получите ее обновленную версию в загружаемых файлах.

На самом деле я немного изменил эту часть, но не беспокойтесь, вы получите ее обновленную версию в загружаемых файлах.

Для питания станка нам понадобится блок питания 12В. Вот принципиальная схема того, как все должно быть подключено.

Для питания станка нам понадобится блок питания 12В. Вот принципиальная схема того, как все должно быть подключено.