Станок для балансировки коленчатых валов, маховиков, балансировка V8, развесовка шатунов, . Технобаланс

√ Дорезонансная система измерений дисбаланса

Работа на низких, дорезонансных частотах вращения балансируемого коленвала, повышает безопасность и сокращает время балансировки.

√ Жесткий подвес и портал со сверлильной головкой

Дает возможность осуществлять процесс корректировки масс без снятия коленвала со станка.

√ Система высокоточных линейных перемещений

Передвижение опорных стоек по системе линейных перемещений осуществляется с минимальным усилием, позволяет быстро производить перенастройку станка под другой тип коленвала.

Комплектующие европейского производства (ручки, ролики, шкивы и проч.) значительно повышают точность измерений, надежность и срок службы станка.

√ Станина из полимербетона с вибропоглощающим покрытием

Снижает зависимость измерений от внешних вибраций и позволяет организовывать участок балансировки рядом с другим работающим промышленным оборудованием.

√ Установка на виброопоры

Станок не требует специального фундамента (устанавливается на 4 виброопоры) и может быть легко перемещен с помощью ручной роклы.

√ Вывод результатов измерений на ПК

Удобство эксплуатации, универсальность, снижение стоимости станка.

Технические характеристики:

| Предельные параметры балансируемого ротора | ||

| максимальный вес | 300 кг | |

| минимальный вес | 3кг | |

| максимальное расстояние между шейками | 1300 мм | |

| минимальное расстояние между шейками | 120 мм | |

| максимальный диаметр балансируемого ротора | 700 мм | |

| Параметры балансировки | ||

| диапазон рабочих частот вращения | 200-2000 об/мин | |

| минимально достижимый удельный остаточный дисбаланс | 0.5 г·мм/кг | |

| вывод результатов измерения | дисплей, принтер, файл | |

| Параметры станка | ||

| электропитание | 220 В / 2.2 кВт | |

| ширина | 950 мм | |

| длина | 1900 мм | |

| высота | 1800 мм | |

| вес | 800 кг | |

| Срок изготовления до 45 раб. дней. | ||

Данный станок прошёл процедуру сертификации на соответствие нормам технического регламента таможенного союза (EAC):

tehnobalans.ru

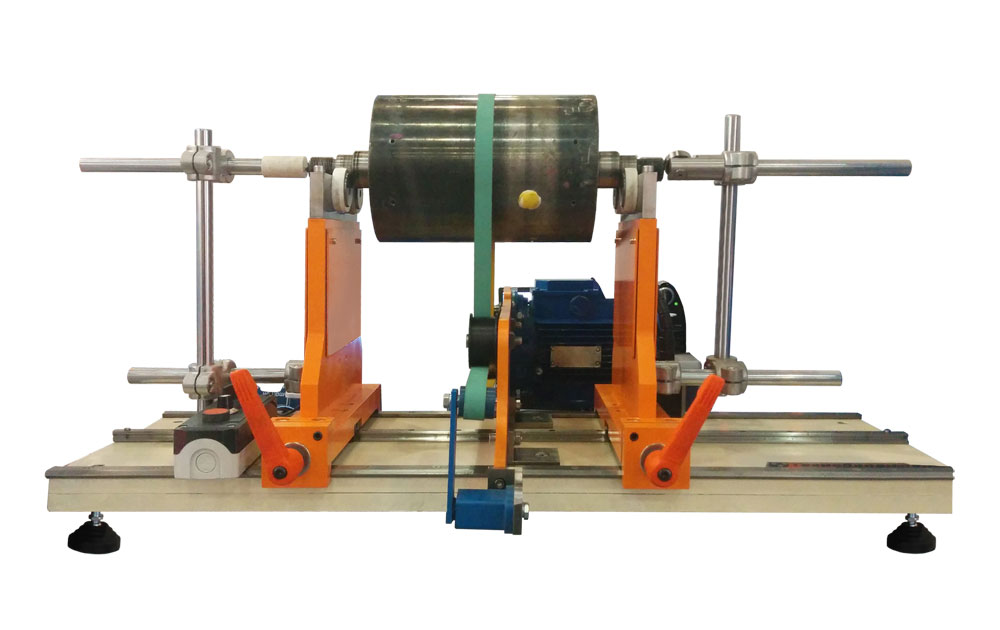

| Диапазон масс балансируемых роторов на станке, кг | 2,5 – 250 |

| Максимальный диаметр ротора, мм | 850 |

| Максимальный диаметр ротора над ременным приводом, мм | 500 |

| Расстояние между серединами опорных шеек ротора, мм | 150 – 1350* |

| Диаметр опорных шеек ротора, мм | 20 – 140 |

| Диапазон частот вращения ротора, об/мин | 300 – 1500 |

| Минимальный достижимый остаточный удельный дисбаланс, гмм/кг | 1,0 |

| Тип привода | Ременной |

| Тип опор | Ролики + призмы |

| Габаритные размеры станка (длина х ширина х высота), мм | 1600 х 1330 х 1268 |

| Масса станка, кг (не более) | 480 |

| Род тока питающей сети | ~ 3-х фазный |

| Частота тока, Гц | 50 ± 1 |

| Напряжения сети, В | 380 ± 10% |

| Мощность электродвигателя привода вращения детали, не менее, кВт | 3,0 |

| Балансировочная система станка (на выбор) | ПБ-02М или ПАК-1 |

www.vikatm.com

Станок для балансировки коленчатых валов – Вопросы балансировки

Сделал наконец станок для балансировки коленвалов. :rolleyes:

Особенности

-Жесткий подвес. Рассчитан на возможные большие начальные дисбалансы и на сверление противовесов прямо на станке.

– В ПО внесено изменение – линейный перерасчет из одних плоскостей коррекции в другие. Это необходимо когда негде сверлить на одной паре противовесов и можно легко “перейти” на соседние. Достаточно рулетки или линейки :rolleyes:

– Основание из натурального гранита. Виброгашение/термостабильность.

– Быстрое/удобное натяжение ремня. Легкость перемещения измерительных стоек, это сильно упрощает перенастройку на другой типоразмер.

Сегодня начал испытания. Пока, вроде, все хорошо…

Вот так5ую точность удалось получить. Причем и на 1000 и на 400 об. Это вес неуравновешенной массы :rolleyes:

За новогодние праздники надеюсь сделать сверлильный портал.

www.chipmaker.ru

Станок для балансировки коленчатых валов

Забытая балансировка

Балансировка коленчатого вала – процедура, о которой, при проведении ремонта ДВС, очень часто стараются не вспоминать и балансировочное оборудование оказывается, подчас, последним, что приобретается из оборудования. Дороговизна станка, отсутствие в штате балансировщика, мнимая «невостребованность» данной операции со стороны клиента…

Все это переводит участок балансировки в разряд экзотики и не нужной роскоши ремонтного предприятия. Вроде как «…появятся лишние деньги, тогда, может быть…». Между тем, как показывает практика, эксплуатация коленчатого вала, имеющего дисбаланс, ведет к снижению мощности двигателя до 10% и уменьшению ресурса его работы на 25-40%. Один этот факт подводит нас к простому и понятному выводу – балансировка не роскошь, а жизненно необходимая процедура при проведении ремонта двигателя внутреннего сгорания. Ничуть не менее важная, чем, например, восстановление фаски клапана или хонингование цилиндров. Все коленчатые валы в обязательном порядке балансируются производителем на заводах. Но ведь при шлифовке шеек при ремонте, центр масс смещается в любом случае, поэтому после шлифовки шеек во всех технологических картах ремонта ДВС значится балансировка. Балансировка имеет смысл, если предприятие ставит своей целью обеспечить качественный ремонт, а не его видимость. Если это о Вас, возможно, Вам будет полезна изложенная ниже информация о нашей продукции, как минимум, не уступающей (а по ряду технических решений и превосходящей) продукцию известных европейских и американских брэндов.

Занимаясь разработкой и производством балансировочного оборудования, самого разного по назначению и возможностям, от небольших настольных станков для балансировки легких роторов, до пятиметровых, шеститонных станков для балансировки турбин электростанций, мы не могли, разумеется, обойти вниманием узкоспециализированный сектор рынка станков для балансировки коленчатых валов. При проектировании ставились следующие задачи: качество на уровне ведущих немецких и итальянских производителей, простота в использовании, чтобы балансировщиком мог выступать практически любой слесарь, умеющий работать с ПК, но при всем этом стоимостью, ниже чем у коллег из России и Украины. Задачи, казавшиеся невыполнимыми, если не учитывать наличие колоссального опыта практической работы по балансировке, кропотливого изучения образцов всех ведущих производителей и большого конструкторского и инженерного таланта. Давайте посмотрим, оценим и сравним нашу гордость – серийно выпускаемый станок ТБ300.

Cтанок для балансировки коленвалов ДВС, модель ТБ 300.

Итак, начнем с технических характеристик. ТБ 300 позволяет балансировать коленчатые валы весом от 5 до 300 кг, с расстоянием между шейками, от 120 до 1450 мм. Такой диапазон обеспечивает возможность обрабатывать практически все коленчатые валы, используемые в двигателях, начиная от мотоциклов и заканчивая тяжелой спецтехникой. Исключение составит лишь минимальный процент грузовой техники, преимущественно американского производства, с поистине гигантскими, 2-х и более метровыми коленвалами. Есть станок и для таких валов, но речь о таком оборудовании мы поведем в следующих наших статьях.

Традиционно, станины станков изготавливаются либо чугунными, цельнолитыми, либо бетонными (в частности американские образцы не имеют даже металлической арматуры и опалубки). Также, есть «умельцы», использующие в качестве станины швеллер или трубы, заполненные песком. В нашем случае мы разработали сложную каркасную конструкцию из стали, с рассчитанными ребрами жесткости внутри, заполненную специальным, вибропоглощающим полимербетоном. Зачем? Дело в том, что мы разрабатывали станок для реальных производственных участков, когда в непосредственной близости с ним будет другое работающее оборудование.

Станок устанавливется на 4 регулируемых виброопоры, дополнительно гасящих колебания и одновременно позволяющих легко выравнивать станок при размещении в цеху строго в горизонтальной плоскости. Отдельно отметим, что наша конструкции позволяет также легко, с помощью простой роклы, осуществлять транспортировку станка, что порой бывает очень желательно в условиях перепланировки или расширения ремонтного участка. А попробуйте переместить балансировочный станок, «станиной» которого является залитый фундамент, как у некоторых производителей.

Станина перед покраской обрабатывается специальным упругим полимерным составом, который дополнительно защищает поверхность от возможного повреждения, коррозии и уменьшает вибрацию.

Теперь стойки, на которых размещается балансируемый коленвал. Практически во всех моделях балансировочного оборудования, они подвижные, обеспечивающие возможность укладки на них коленвалов разной длины. Вопрос в том, насколько они подвижны. Постоянно перемещать двумя руками не легкую стойку по салазкам, либо с помощью ключа передвигать её по цепи задача хоть и не для спортсмена-армрестлера, но явно не самая приятная процедура для работающего со станком балансировщика. А если балансируемый вал весит килограммов этак 200? Учтя эти жалобы, мы использовали в своей конструкции системы линейных перемещений, позволяющие перемещать стойку буквально указательным пальцем. Аналогичное техническое решение применено в конструкции подвижного сверлильного портала. Также, мы комплектуем свой станок специальными укладчиками/домкратами. Когда тяжелый вал укладывается сначала на домкраты, а потом уже с них, без ударов, мягко, перекладывается на стойки. Да и при корректировки дисбаланса (сверлении), укладчики незаменимы, так как сверлить тяжелый вал на роликовом блоке сложно.

i-perf.ru

Мифы и реальность о балансировке коленчатого вала

К сожалению, вопросы балансировки коленчатого вала (маховика, корзины сцепления, демпфера) в доступной литературе практически не раскрыты, а если что и можно найти, то это ГОСТы и научная литература. Однако осмысление и понимание того, что там написано, требует определенной подготовки и наличия самого балансировочного станка. Это, естественно, отбивает у автомехаников все желание разобраться с этими вопросами с точки зрения ремонта ДВС. В этой короткой статье мы попытаемся раскрыть вопросы балансировки с позиции автомеханика, не вдаваясь в сложные математические расчеты и больше акцентируя внимание на практическом опыте.

Итак, наиболее частый вопрос возникающий при ремонте двигателя: нужно ли проводить балансировку после шлифовки коленчатого вала?

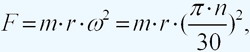

Для этого мы покажем все этапы балансировки коленчатого вала, которые выполняются в нашей фирме при ремонте коленчатого вала. В качестве примера возьмем коленчатый вал двигателя МВ 603.973. Это рядный 6 цилиндровый дизельный двигатель. Допустимый дисбаланс завода изготовителя на данный вал 100 гмм. Много это или мало? Что будет если дисбаланс будет меньше или больше данной цифры? Эти вопросы мы не будем рассматривать в этой статье, а опишем их позже. Но можно с уверенностью говорить, что завод изготовитель берет эти цифры не с потолка, а проводит достаточное количество экспериментов для того, чтобы найти компромисс между допустимым значением дисбаланса для нормальной эксплуатации двигателя и себестоимостью производства для обеспечения данного допуска. Просто для сравнения, допустимый дисбаланс завода изготовителя на коленчатый вал двигателя ЗМЗ 406 360 гмм. Чтобы легче представить и понять эти цифры, вспомним простую формулу из курса физики. Для вращательного движения сила инерции равна:

где:

m – неуравновешенная масса, кг;

r – радиус ее вращения, м;

w – угловая скорость вращения, рад/с;

n – частота вращения, об/мин.

Итак, подставляем цифры в формулу и принимаем частоту вращения от 1000 до 10 000 об/мин, получаем следующее:

F1000 = 0.1х 0,001х( 3,14х1000/30)2= 1,1 Н

F2000 = 0.1х 0,001х( 3,14х2000/30)2= 4,4 Н

F3000 = 0.1х 0,001х( 3,14х3000/30)2= 9,9 Н

F4000 = 0.1х 0,001х( 3,14х4000/30)2= 17,55 Н

F5000 = 0.1х 0,001х( 3,14х5000/30)2= 27,4 Н

F6000 = 0.1х 0,001х( 3,14х6000/30)2= 39,5 Н

F7000 = 0.1х 0,001х( 3,14х7000/30)2= 53,8 Н

F8000 = 0.1х 0,001х( 3,14х8000/30)2= 70,2 Н

F9000 = 0.1х 0,001х( 3,14х9000/30)2= 88,9 Н

F10000 = 0.1х 0,001х( 3,14х10000/30)2= 109,7 Н

Все конечно понимают, что этот мотор никогда не выйдет на частоту вращения 10 000 об/мин, но этот простенький расчет сделан для того, что бы «почувствовать» цифры и понять как важна балансировка при увеличении частоты вращения. Какие можно сделать предварительные выводы? Во первых, вы «почувствовали», что такое дисбаланс 100 гмм, ну и, во вторых, убедились, что это действительно достаточно жесткий допуск для данного двигателя, и нет никакой необходимости делать этот допуск жестче.

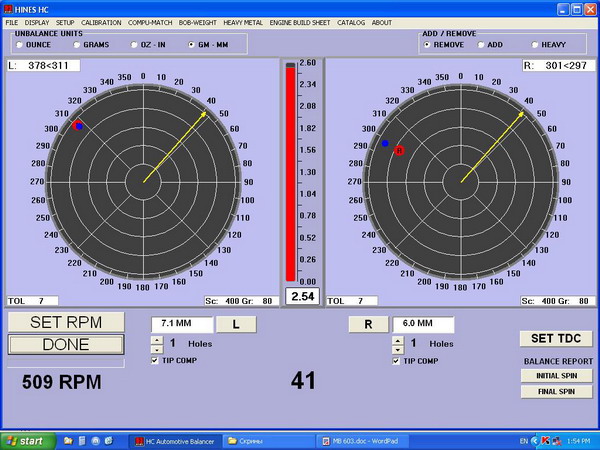

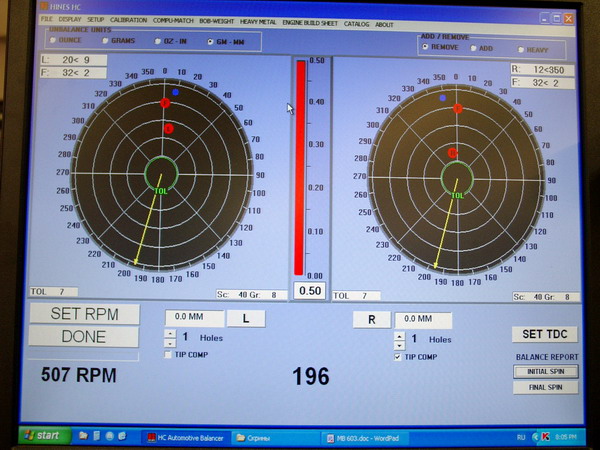

Теперь давайте покончим с цифрами и наконец-то вернемся к этому валу. Данный вал был предварительно отшлифован и после попал к нам на балансировку. И вот какие результаты мы получили при измерении дисбаланса.

Что обозначают эти цифры? На данном рисунке мы видим, что дисбаланс на левой плоскости равен 378 гмм, и дисбаланс на правой плоскости равен 301 гмм. То есть условно можно принять, что общий дисбаланс на вал получается 679 гмм, что почти в 7 раз превышает допуск, заложенный заводом изготовителем.

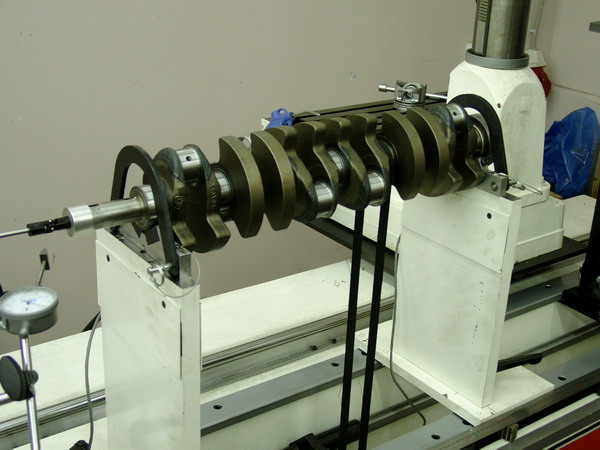

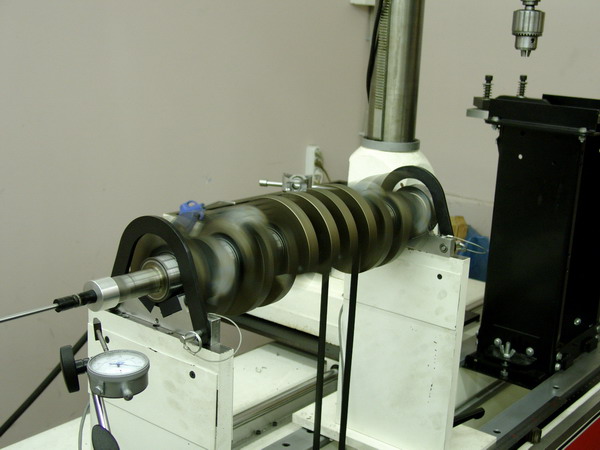

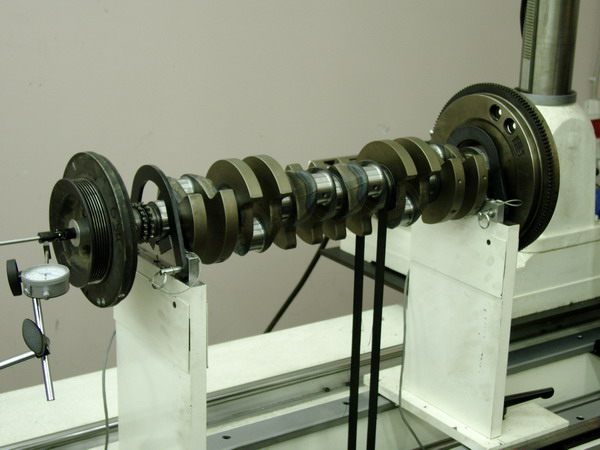

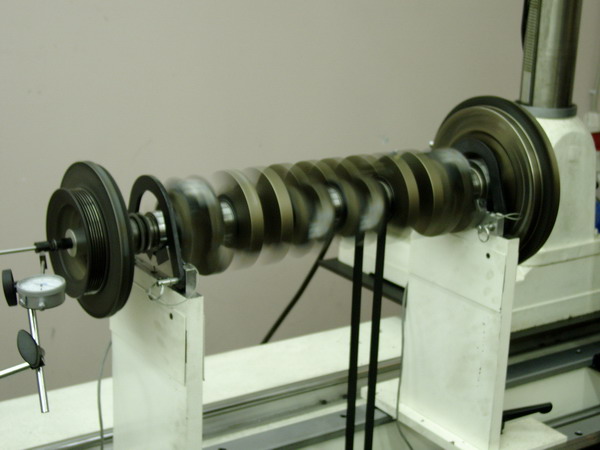

Вот фото этого вала на станке:

Сейчас конечно Вы начнете во всем обвинять «криворукого» шлифовщика или плохой станок. Но давайте вернемся опять к простеньким расчетам и попробуем понять, почему так получается. Для простоты расчета примем вес вала 20 кг (этот вес очень близок к истине для 6 цилиндрового коленчатого вала). Вал имеет остаточный дисбаланс допустим 0 гмм ( что является полной утопией).

И так теперь шлифовщик этот вал прошлифовал в ремонтный размер. Но при установке вала он сместил ось вращения от оси инерции всего на 0,01 мм (чтобы проще понять – у шлифовщика не совпала старая и новая ось вращения всего на 0,01 мм), и мы получили сразу же дисбаланс в 200 гмм. А если учесть, что у заводского вала всегда присутствует дисбаланс, то картина будет еще хуже. Поэтому те цифры, что мы получили, не являются из ряда вон выходящими, а являются нормой после шлифовки вала.

А если учесть, что не всегда завод изготовитель выдерживает свои же допуска, то обвинения в адрес шлифовщика или станка просто отпадают. Только не надо теперь стоять над шлифовщиком и требовать, что бы он выставлял вал с микронной точностью, все равно это не принесет желаемого результата. Единственным правильным выходом из данной ситуации является обязательная балансировка коленчатого вала после его шлифовки. Традиционно балансировку коленчатого вала выполняют высверливанием противовеса (иногда правда приходится утяжелять противовесы, но это достаточно редкий случай).

Вот, что мы получили после балансировки вала

Вот, что мы получили после балансировки вала

Остаточный дисбаланс по левой плоскости 7 гмм и 4 гмм по правой плоскости. То есть общий дисбаланс на вал 11 гмм. Такая точность делалась специально, чтобы показать возможности данного станка и, как вы поняли теперь, необходимости выполнять такие требования при балансировке после шлифовки вала нет. Требований завода изготовителя вполне достаточно. Итак, с валом мы закончили, и, естественно, возникает вопрос, а нужно ли балансировать передний демпфер (шкив), маховик, корзину сцепления. Обратимся опять к ремонтной литературе. Что рекомендует тот же ЗМЗ, например, на допустимый дисбаланс этих деталей? На шкив передний с демпфером 100 гмм, на маховик 150 гмм, на корзину сцепления 100 гмм. Но есть очень важное примечание.

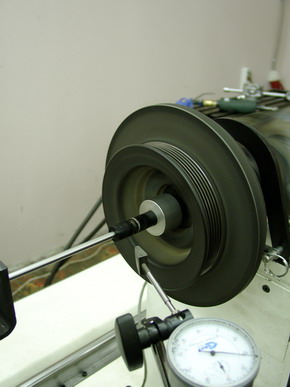

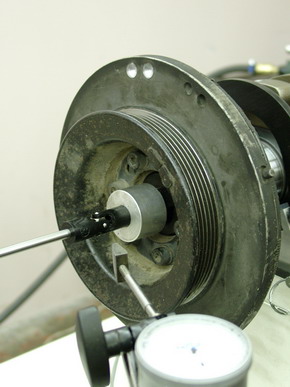

Все эти детали балансируются отдельно от вала ( то есть на оправках), и коленчатый вал в сборе на современных моторостроительных заводах в серию не балансируется. То есть Вы понимаете, что при установке вышеперечисленных деталей на коленчатый вал остаточный дисбаланс естественно изменится, так как совпадение осей вращения практически невозможно. Ниже представлены фото балансировки данных деталей.

Опять же, как показала практика, эти детали вносят ощутимый вклад в дисбаланс коленчатого вала, и, как показал наш опыт, дисбаланс каждой из этой детали существенно перекрывает допуски на остаточный дисбаланс. Так, цифра 150-300 гмм является «нормой» для переднего шкива (демпфера), для маховика 200-500 гмм, и 200-700 гмм для корзины сцепления. И это относится не только к российскому автопрому. Как показал наш опыт, примерно эти же цифры получаются и у зарубежного автопрома.

И есть обязательно еще один очень важный момент: после балансировки деталей по отдельности надо провести балансировку в сборе, но она должна делаться на последнем этапе. Предварительная балансировка по отдельности является также обязательной. Это надо для того, чтобы в случае, если выйдет из строя маховик или сцепление, Вам не пришлось снимать колено для повторной перебалансировки.

Итак, вот, что мы получаем окончательно при балансировке в сборе.

Итоговый дисбаланс коленчатого вала в сборе 37 гмм.

При этом следует учесть, что вес вала в сборе был около 43 кг.

Но, выполнив балансировку коленчатого вала в сборе, не стоит забывать о развесовке поршней и шатунов. Причем развесовку шатунов надо делать не просто по весу, а развесовку по центру масс, так как разница в весе этих деталей также вносит свой вклад в дисбаланс двигателя и строго регламентируется заводом изготовителем.

И вот, что хотелось бы отметить в заключении: очень многие автомеханики, прочитав эту статью, скажут, что это все ерунда. Что они собрали не один десяток моторов, и что все они без балансировки прекрасно работают, и они будут правы- действительно работают. Но давайте вспомним, сколько приходилось видеть моторов, которые работали …. при поломанных направляющих, со стертыми кулачками распредвала, с фрезерованными по плоскости ГБЦ выше нормы в 2-3 раза, с изношенными цилиндрами в 0,3 мм, с неправильно установленными поршнями- этот список можно продолжать до бесконечности.

У каждого, наверно, найдется парочка своих примеров, когда двигатель работал вопреки всем законам. Зачем хонинговать цилиндры, ведь раньше только точили и все работало? или: Зачем пользоваться хон-брусками, когда можно обычной шкуркой нанести сетку? Зачем «ловить» эти сотки, ведь это и так работает? Так почему, следуя одним требованиям завода изготовителя, пренебрегают другими? Только не надо думать, что, выполнив балансировку коленчатого вала в сборе и развесовку поршней и шатунов, Вы получите «чудо», что у Вас штатный мотор от Ваза по характеристикам станет, как мотор от болида Формулы 1. Этого у Вас не произойдет то же. Ведь балансировка – это один из кирпичиков, который вместе с выполнением остальных требований по ремонту дает Вам уверенность в том, что отремонтированный Вами двигатель отработает как минимум ресурс нового двигателя. И чем больше мотористов будут следовать требованиям автопроизводителей при ремонте двигателя, тем меньше будет автолюбителей, которые считают, что двигатель после капитального ремонта больше 50-70 тыс. км не работает.

motortehn.com

Станок для балансировки роторов, якорей электродвигателей, коленчатых валов, кол валов, валов, роторов насоса до 100 кг ТБ 100. Технобаланс

Сравнительно небольшой вес изделия позволил не отказываться от схемы настольного, безстанинного станка, что значительно снижает его итоговую стоимость. ТБ 100 – хорошее решение для небольшого специализированного участка по ремонту двигателей внутреннего сгорания.

Вывод результатов измерений осуществляется на ПК с ОС Windows (в комплектацию не входит) через интерфейс USB. Предоставляемое специализированное ПО «Технобаланс 2.0» обладает простым, интуитивно понятным интерфейсом и позволяет выводить результаты балансировки на дисплей, принтер или в файл.

√ Дорезонансная система измерений дисбаланса

Работа на низких, дорезонансных частотах вращения балансируемого коленвала, повышает безопасность и сокращает время балансировки.

√ Жесткий подвес и портал со сверлильной головкой

Дает возможность осуществлять процесс корректировки масс без снятия ротора со станка.

√ Система высокоточных линейных перемещений

Передвижение опорных стоек по системе линейных перемещений осуществляется с минимальным усилием, позволяет быстро производить перенастройку станка под другой тип ротора.

√ Высококачественные комплектующие

Комплектующие европейского производства (ручки, ролики, шкивы и проч.) значительно повышают точность измерений, надежность и срок службы станка.

√ Настольное исполнение

Экономия рабочего пространства, снижение стоимости станка.

√ Вывод результатов измерений на ПК

Удобство эксплуатации, универсальность, снижение стоимости станка.

Технические характеристики балансировочного станка ТБ 100:

| Предельные параметры балансируемого ротора | ||

| максимальный вес | 100 кг | |

| минимальный вес | 1кг | |

| максимальное расстояние между шейками | 850 мм | |

| минимальное расстояние между шейками | 100 мм | |

| максимальный диаметр балансируемого ротора | 600 мм | |

| Параметры балансировки | ||

| диапазон рабочих частот вращения | 200-2000 об/мин | |

| минимально достижимый удельный остаточный дисбаланс | 0.5 г·мм/кг | |

| вывод результатов измерения | дисплей, принтер, файл | |

| Параметры станка | ||

| электропитание | 220 В / 1.5 кВт | |

| ширина (без портала/с порталом) | 720/800 мм | |

| длина (без портала/с порталом) | 1000/1450 мм | |

| высота (без портала/с порталом) | 450/800 мм | |

| вес (без портала/с порталом) | 140/240 кг | |

| Срок изготовления до 45 раб. дней. | ||

Станок может быть оснащен сменными призмами для высокоточной балансировки легких роторов, промышленным компьютером с сенсорным экраном, принтером для распечатки протоколов балансировки.

Станок ТБ 100 прошёл процедуру сертификации на соответствие нормам технического регламента таможенного союза (EAC):

tehnobalans.ru

станок для балансировки. Технобаланс

«дорогая редакция!» — как правило, все «письма трудящихся», которые они направляли на телевидение, радио и газеты, начинались именно так. С другой стороны, как респонденты, так и корреспонденты прекрасно понимали, что большая часть этих писем, пишется непосредственно самой редакцией. Компания «Технобаланс» редакцией не является, но письма с вопросами о балансировке нам приходят очень часто, круг общения – Россия и страны СНГ да и дальнее зарубежье тоже (Многие специалисты из латинской и южной америки получали образование в СССР). Мы решили сделать обзорный материал, в котором постараться ответить на наиболее часто встречающиеся вопросы, а также поделиться своим опытом, и опытом наших партнеров.

Вопрос № 1: «Нужно ли балансировать коленчатый вал после шлифовки шеек?».

Ответ: Да, нужно. В большинстве ремонтных карт (ДВС) содержится указание на !обязательную! динамическую балансировку коленчатого вала. Там же указан допуск (как правило это 20 гр.*мм/кг, по 10 на сторону). Если же не перегружать техническими терминами и вычислениями, то возможности измерительной системы станка ТБ позволяют «переплюнуть» такое требование в 40 раз. У профессиональных балансировщиков из авиационной отрасли такой допуск вызовет ироническую улыбку, но состояние дел с динамической балансировкой коленчатого вала в отрасли ремонта ДВС удручающее. Зачастую, необходимость динамической балансировки коленвала неочевидна даже для мастеров, ремонтников со стажем. Ситуация меняется, когда в округе появляется современным станок для динамической балансировки коленчатых валов. Во первых, процесс балансировки наглядный, интерфейс понятный. И во вторых – после сборки вибрация, шум, послеремонтный ресурс двигателей с отбалансированным валом разительно отличается от двигателей, на которых коленчатый вал не балансировался. Клиенты делают выводы, и количество валов, отдаваемых в шлифовку с последующей балансировкой растет, а у конкурентов, которые балансировку предложить не могут, падает. Впрочем, есть также немалая часть мотористов для которых необходимость балансировки очевидна, и возникает второй по популярности вопрос.

Вопрос № 2: «Можно ли на станке отбалансировать вал в сборе с маховиком, депфером и корзиной сцепления?»

Ответ: Да, можно, и даже нужно. Особенное значение эта операция приобретает, если маховик тоже подвергался механической обработке (Наварка, шлифовка, облегчение и.т.д.). Любая механическая обработка ведет к смещению центра масс от оси вращения. Соответственно, необходимо центр масс возвращать к оси вращения, что невозможно проделать без специального станка. Балансировка вала в сборе с маховиком и корзиной – отличная проверка на «вшивость» для балансировочного станка. Многие станки, заявленные для балансировки коленчатых валов, не обладают возможностью балансировать на них вал с маховиком. Станки для балансировки коленчатых валов ТБ 300 и ТБ 100 спроектированы с учетом возможности балансировки коленвала с маховиком и корзиной сцепления.

Вопрос № 3: «Как балансировать V –образные валы»? или «Как подобрать противовес для балансировки V-образного вала?» или «Как узнать вес нижней головки шатуна?»

Ответ: Для того, чтобы успешно балансировать V-образные валы, необходимо знать методику расчета веса противовесов (бобвейтов), иметь оснастку для взвешивания головок шатуна, высокоточные весы, и самое главное – наборные противовесы оригинальной конструкции. Так как большое значение имеет не только масса противовеса, но и его конструкция, которая позволит получать корректные данные вне зависимости от углового положения противовеса, закрепленного на шейке вала. Мы предлагаем готовые, проверенные многолетней практикой решения. Наборные противовесы для разных типов V образных валов, Оснастку для взвешивания нижней и верхней головки шатуна, а самое главное – методику расчета и технологию балансировки таких валов, включая специальные призмы для балансировки Камазовских валов и.т.д. Имея возможность практически изучить технологии, предлагаемую американскими и европейскими производителями, мы разработали собственную, учтя недостатки и достоинства. Противовесы (бобвейты) и оснастка для взвешивания нашей конструкции дешевле западных аналогов и удобнее в работе.

Вопросы № 4, 5, 6, и.т.д. «Где отбалансировать коленвал в Красноярске, Казани, Набережных Челнах, Нижнем Новгороде, Омске…и прочих областных и районных центрах?»

Ответ: Читайте информацию в разделе новости и статьи на нашем сайте, и звоните к нам в офис по нашим телефонам (495) 984 4297. Мы подскажем ближайший к вам технический центр и ремонтную мастерскую, оснащенные нашим оборудованием. А если поблизости такого предприятия не окажется, то, может быть, стоит поставить такой станок у себя? Решать в любом случае Вам!

tehnobalans.ru