Оборудование используемое на нашем производстве

Для качественного выполнения заказов по вакуумной формовке пластика, в нашем арсенале имеется различное, очень надежное оборудование как для вакуумной формовки, постобработки формованных изделий, так и уникальное оборудование с ЧПУ (Числовое программное управление), которое создавалось специально для нашего производства по индивидуальному заказу.

Имея в ресурсе данное оборудование, мы активно используем его преимущество, одним из которых является высокая производительность.

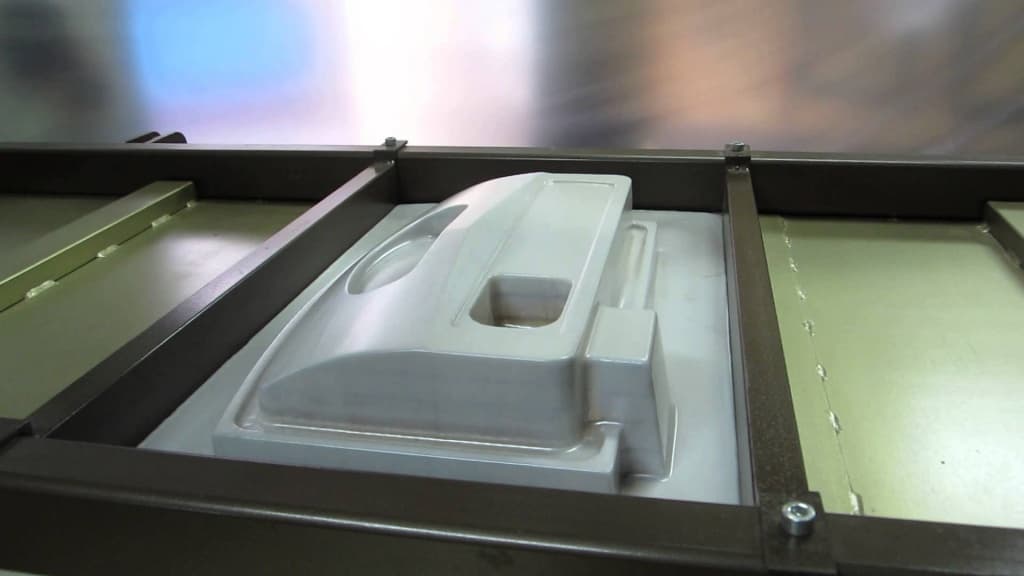

Оборудование включает в себя вакуумную формовочную машину, которая используется для формовки пластиковых листов в требуемое изделие Эта машина оснащена нагревательными элементами и системами охлаждения, что позволяет достичь более точной и повторяемой формовки пластика. Вакуумная формовочная машина также имеет систему вакуума, которая притягивает пластик к матрице, создавая форму детали. Матрица, которая используется для формовки, может быть изготовлена из различных материалов, таких как МДФ, стеклопластик, алюминий и должна иметь форму, соответствующую форме детали, которую необходимо изготовить. Кроме того, машина может быть оснащена системой управления, которая позволяет программировать процесс формовки и контролировать температуру, время и другие параметры процесса. В зависимости от конкретных требований проекта, вакуумная формовочная машина может быть дополнительно оснащена другими компонентами, такими как системы подачи материала, системы резки и другие.

Кроме того, машина может быть оснащена системой управления, которая позволяет программировать процесс формовки и контролировать температуру, время и другие параметры процесса. В зависимости от конкретных требований проекта, вакуумная формовочная машина может быть дополнительно оснащена другими компонентами, такими как системы подачи материала, системы резки и другие.

Предлагаем вам ознакомиться с нашим парком станков.

Автоматическая формовочная машина с ручной загрузкой пластика GEISS U8. Двухсторонний нагрев. Охлаждение изделия воздушное или водным туманом. Размер формовочного поля 960х560мм. Глубина вытяжки до 450 мм. Толщина формуемого материала до 10 мм.

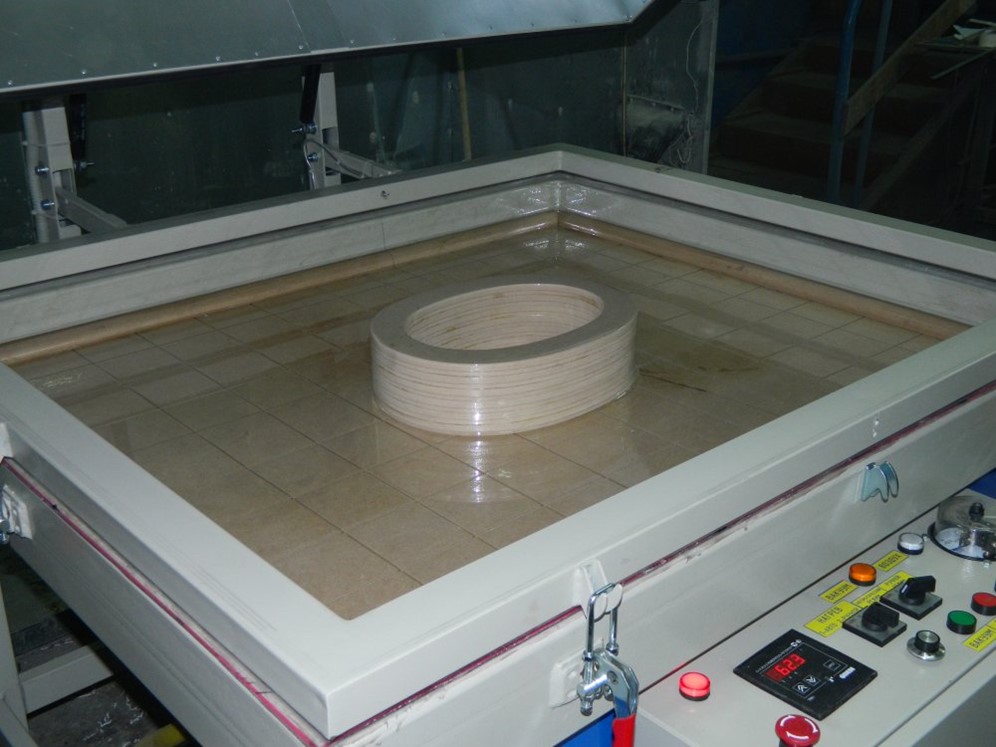

Автоматическая вакуум формовочная машина Tools Factory millenium TF100 с односторонним нагревом. Формовочное поле 950х950х450мм

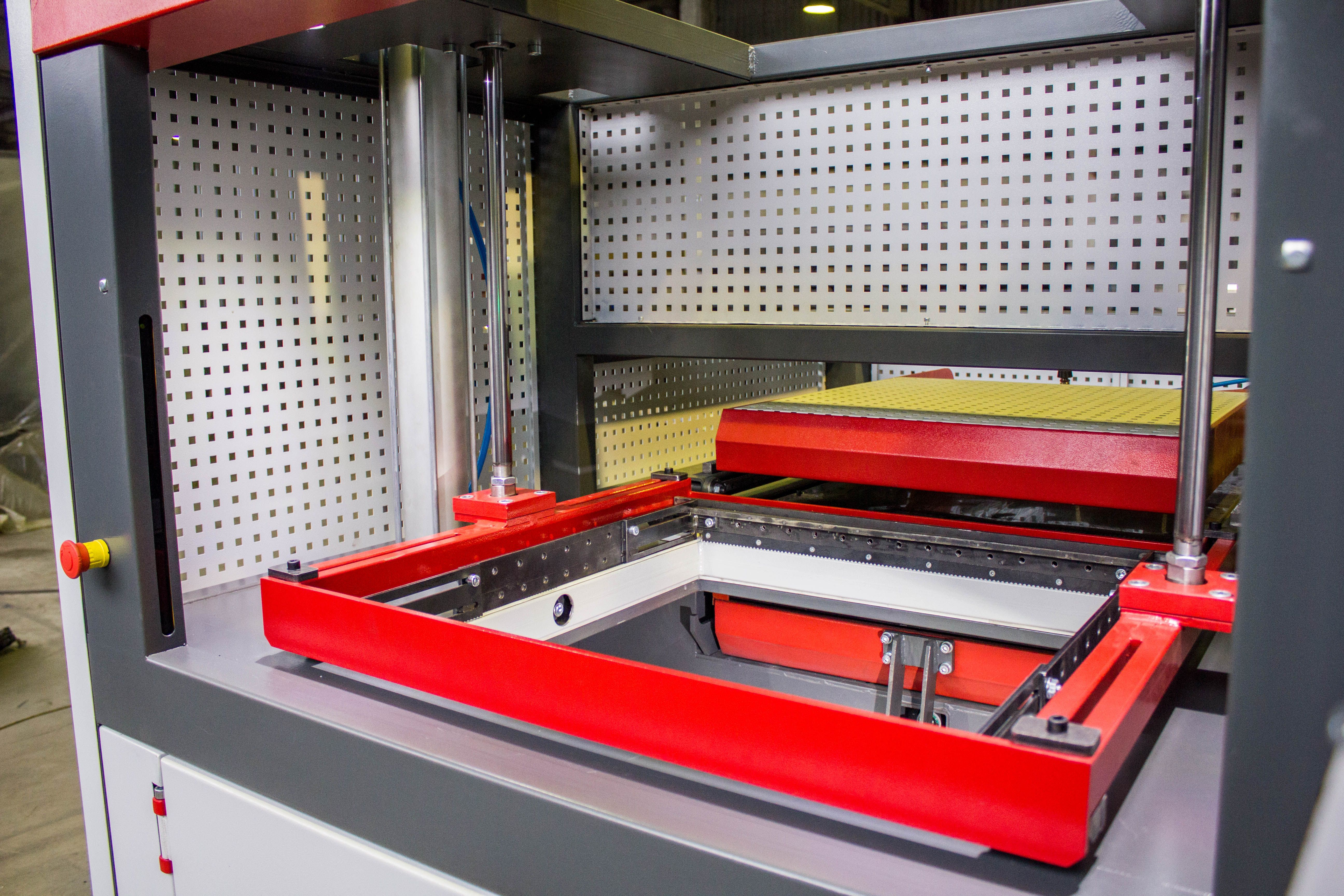

Полуавтоматическая вакуум формовочная машина с ручной загрузкой, с предварительным раздувом листа VFM-2. Проста в эксплуатации, не требует сложного обслуживания. Размер формовочного поля 1940х940мм. Глубина вытяжки до 800 мм. толщина формуемого материала до 10мм.

Размер формовочного поля 1940х940мм. Глубина вытяжки до 800 мм. толщина формуемого материала до 10мм.

Пяти осевой ЧПУ станок. Станок позволяет производить высокоточную обрезку готовых изделий описывая сложную траекторию, фрезеровать матрицы больших размеров со всех сторон, выполняя, в том числе поднутрения. Автоматическая смена режущего инструмента повышает универсальность станка, и сокращает время обработки. Готовые формы не требуют и чистовой доводки. Максимальный размер заготовки при пяти осевой обработке 1000х2000х1000 мм, трех осевая обработка 1500х2100х1100мм.

Трех координатный фрезерно-гравировальный станок с ЧПУ. Максимальный размер заготовки 1500х2000х90мм.

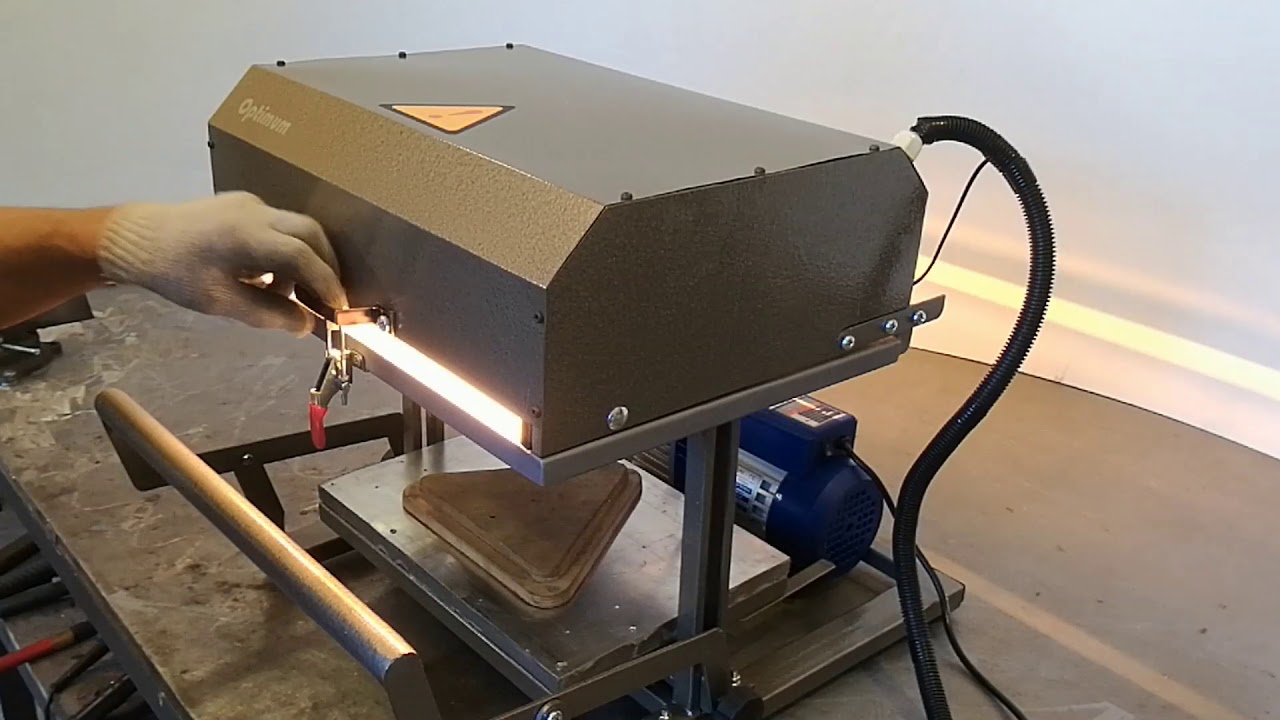

Вместе с остальным оборудованием, так же используется горизонтальная ленточная пила GEISS HBS 600. Мы применяем ее там, где необходимо производить горизонтальную обрезку формованных изделий. Это оптимальное решение, используемое в промежуточной цепи между вакуум-формовочной машиной и фрезерным станком с ЧПУ.

Вакуумная формовка – виды вакуумной формовки. Эффективность вакуумной формовки пластиков

Вакуумная формовка – это один из наиболее трудоемких вакуумных процессов, который зависит от уровня горячего формирования внутри устройства. На самом деле, данный процесс очень сильно напоминает производство разного рода изделий, которые могут производиться как из термопластичных материалов, так и с обычных.

Навигация:

- Вакуумная формовка пластика

- Вакуумно пленочная формовка

- Формы для вакуумной формовки

- Метод вакуумной формовки

- Станки для вакуумной формовки

Что касается проведения процесса формовки, то обязательным пунктом является наличие горячей обстановки, в которой можно добиться уровня максимально высокого вакуума. Также важный момент заключается в том, что в процессе проведения формовки, внутри устройства значительно понижается уровень давления воздуха. Это помогает ускорить рабочий процесс, дабы он приносил как можно больше пользы.

Одна из главных сфер применения вакуумной формовки – это серийное производство. В данной отрасли, для обработки крупных изделий из пластика и силикона, требуется надежное и производительное оборудование. Процесс вакуумной формовки в этом деле является наиболее оптимальным и его можно беспрерывно использовать, получая максимум пользы.

Принцип работы вакуумной формовки, в какой-то мере схож с работой обыкновенной вытяжки. Конечно, функционал вакуумной формовки значительно шире, но все-таки определенные сходства при работе присутствуют. Сначала во внутреннюю часть вакуумного станка вставляется листовой пластик, где он максимально удачно располагается под матрицей. Сама матрица в дальнейшем служит главным элементом, который достигает нужного уровня температуры, и заставляет пластик повторять свою форму. Большую роль в этом процессе играет ранее созданный вакуум, без которого проведение данного процесса было бы невозможным.

Сейчас мы рассмотрим главные преимущества и недостатки вакуумной формовки, дабы понять чего же все-таки в данной технологии больше:

Преимущества вакуумной формовки

- Возможность загрузки пластика разной толщины

- Низкая стоимость починки подобного оборудования

- Наличие ручной регулировки форм

- Небольшая стоимость дополнительного оборудования для формовочных станков

- Высокий уровень производительности и надежность вакуумных станков для формовки

Недостатки вакуумной формовки

- Низкий уровень стабильности

Из этого можем сделать вывод, что преимуществ в подобных системах значительно больше. А это значит, что если перед вами встал выбор, каким образом обработать свой материала. То лучше всего делайте это при помощи вакуумной формовки.

А это значит, что если перед вами встал выбор, каким образом обработать свой материала. То лучше всего делайте это при помощи вакуумной формовки.

Процесс вакуумной формовки пластика включает в себя несколько важных этапов, которые играют большую роль в конечном результате обработки.

Если говорить об изделиях, которые уже удачно прошли процесс обработки вакуумной формовкой, то они имеют уже совершенно другую форму, химический состав, ну и, конечно же габариты. Процесс вакуумной формовки позволяет получать большое количество различных изделий, которые к слову, можно также активно использовать в определенных отраслях.

К числу таких изделий можно отнести различные ювелирные изделий, подставки для товаров и еще огромное количество подобных вещей. Не стоит также забывать и о том, что процесс вакуумной формовки можно активно задействовать и в строительной отрасли, где он сможет качественно обрабатывать определенное вакуумное оборудование.

Одно из ключевых предназначений процесса вакуумной формовки пластика — это создание разного рода вывесок, украшений и тому подобных деталей, которые могут играть важную роль в конечном интерьере.

Именно из-за такого разнообразия в использовании, процесс вакуумной формовки так сильно и ценится.

Вакуумно пленочная формовка

Вакуумно-пленочная формовка – это и вовсе отдельная категория вакуумных процессов. Данный метод, нашел свое активно применение в пищевой отрасли, где требуется наличие оборудования, для качественной упаковки товаров в надежную и практичную пленку.

Принцип работы пленочной формовки немного отличается от того, что мы привыкли видеть в обычных формовочных станках. Работа вакуумно-пленочной формовки напрямую зависит от главных насосов станка, которые приводят систему в действие. Зачастую такие станки являются полностью автоматизированными и не требуют помощи физической силы.

Что касается показателей, которые вакуумная пленочная формовка демонстрирует при упаковке товаров, то они весьма неплохие. На данный момент нет каких-то альтернативных методов, которые могут посоперничать с вакуумной формовкой, из-за чего данный процесс и является столь востребованным.

Формы для вакуумной формовки

Формы – это очень важная часть работы формовочных станков. Если же формы для вакуумной формовки отсутствуют, то произведение процесса формовки становится невыполнимой задачей. Что касается ситуации на рынке, то в этом плане все в полном порядке. При желании, пользователь без каких-либо проблем может найти себе нужные формы для проведения вакуумной формовки.

Единственное, что стоит учитывать при выборе формы – это соответствие цены и качества, которое должно быть на высоком уровне. Для этого, стоит всего лишь проанализировать цену и возможности форм, после чего уже делать выбор в сторону определенного варианта.

Если же денег на покупку специальных форм попросту нет, то есть возможность создания вакуумных форм самому. Благо, интернет наполнен огромным количеством статей по этому поводу, в которых процесс создания форм описан вплоть до мельчайших деталей.

Метод вакуумной формовки

Главный элемент в процессе вакуумной формовки – это формовочный станок, который собственно и берет на себя всю нагрузку, выполняя самые трудоемкие процессы. Наличие качественно и производительного станка, позволит пользователю добиться наиболее высоких показателей эффективности. Что касается выбора хорошей формовочной машины, то это не столь тяжелая задача. Главное – это анализировать все возможные варианты формовочных машин, сравнивая их характеристики и ценовой сегмент.

Наличие качественно и производительного станка, позволит пользователю добиться наиболее высоких показателей эффективности. Что касается выбора хорошей формовочной машины, то это не столь тяжелая задача. Главное – это анализировать все возможные варианты формовочных машин, сравнивая их характеристики и ценовой сегмент.

Еще одним важным элементом в методе вакуумной формовки, является вакуумный ресивер, который в свою очередь, также проделывает огромный объем работы. Данный механизм производит процесс формовки материалов при показателях низкого давления. Все это происходит в условиях точечного контроля теплового поля, которое играет также весьма важную роль. Еще один важный момент в методе вакуумной формовки – это высчитывание и регулирование нагрева материала в системе, за которым надо тщательно следить.

Несмотря на определенные недостатки метода вакуумной формовки, большинство пользователей говорит о том, что данный метод является наиболее продуктивным. Конечно, находится и противоборствующая сторона, но все-таки она не столь велика.

Станки для вакуумной формовки

Вакуумный формовочный станок – это один из ключевых элементов всего процесса формовки. Именно от производительности станка зависит то, насколько эффективным и быстрым будет весь процесс формовки.

На данный момент, можно найти огромное количество вакуумных станков, которые могут иметь самые разные показатели производительности. Это могут быть как дорогие вакуумные установки, так и вполне бюджетные варианты, которые будут вполне пригодны для использования. Важным моментом, является подбор категории формовочного станка, дабы он максимально подходил под ваши задачи. Так как в случае несоответствия, он попросту не сможет в полной мере эксплуатироваться и ничего хорошего из этого не получится.

Вакуумные формовочные станки зачастую делят на две категории:

- Любительские

- Профессиональные

Если первый вариант формовочного станка, лучше всего себя чувствует при использовании в быту, то второй вариант сделан исключительно для больших предприятий, где требуются высокие показатели производительности и высокий уровень надежности. Именно поэтому, важно заранее определиться с категорий вакуумных формовочных станков, а потом уже покупать себе подобный агрегат.

Именно поэтому, важно заранее определиться с категорий вакуумных формовочных станков, а потом уже покупать себе подобный агрегат.

История литья пластмасс под давлением

Литье под давлением является наиболее экономичным способом изготовления пластиковых деталей в больших масштабах. Производственный процесс включает в себя впрыскивание расплавленного пластика в пресс-форму, а затем извлечение затвердевшей детали. Этот процесс быстро повторяется сотни или тысячи раз, амортизируя стоимость пресс-формы и снижая стоимость каждой единицы до нескольких долларов или меньше. Кроме того, поскольку при литье под давлением для каждой детали используется один и тот же пресс-форма, производственный процесс обеспечивает постоянное качество каждой детали. Литье под давлением используется не только для пластика, но также может использоваться с другими материалами, такими как металлы и стекло. В этом процессе также используется более широкий выбор материалов, цветов, косметических средств, полиролей и текстур поверхности, чем при обработке на станках с ЧПУ или даже при 3D-печати.

Литье пластмасс под давлением восходит к концу 19 века, когда была запатентована первая машина для литья пластмасс. В этой статье рассматривается история литья пластмасс под давлением и объясняется, как этот процесс изменился за эти годы.

Как началось литье пластмасс под давлением?

Литье пластмасс под давлением началось в 1872 году, когда была изобретена и запатентована первая машина для литья под давлением. Братья Исайя и Джон Хаятт были изобретателями этой относительно простой машины, используемой для изготовления пуговиц, гребней для волос и других мелких предметов. Это означало начало индустрии производства пластмасс.

Для литья пластмасс под давлением требуется машина для литья под давлением, исходный пластиковый материал и обычно обработанный пресс-форма. Ключевыми этапами процесса литья под давлением являются зажим, впрыск, охлаждение и выталкивание. Для получения дополнительной информации вы можете прочитать нашу статью «Основы литья пластмасс под давлением».

На изображении ниже показана типичная машина для литья под давлением, используемая в промышленности:

Слайд 1 из 1

Машина для литья под давлением для производства пластиковых деталей.

Baloncici/Shutterstock.com

Зажим – это когда две половины алюминиевой или стальной формы скрепляются вместе, чтобы подготовиться к огромному давлению при впрыскивании расплавленного материала. Далее гранулированная смола нагревается до расплавленного состояния и впрыскивается в форму.

Деталь охлаждается и затвердевает, превращаясь в окончательную пластиковую деталь. Это может занять от нескольких секунд до нескольких минут. Затем формованная пластиковая деталь выталкивается автоматически или вручную, и процесс начинается снова для следующей детали. Пресс-формы для литья под давлением проходят периодическое техническое обслуживание, чтобы убедиться, что они не разлагаются и способны продолжать производить высококачественные формованные изделия. На изображении ниже показан рабочий, выполняющий техническое обслуживание пресс-формы.

На изображении ниже показан рабочий, выполняющий техническое обслуживание пресс-формы.

Слайд 1 из 1

Техническое обслуживание формы для литья под давлением после производства.

Саймон Кадула/Shutterstock.com

Как развивалось литье пластмасс под давлением с момента его появления?

Первая формовочная машина была основана на относительно простом механизме. Этот процесс был усовершенствован немецкими учеными Артуром Эйхенгрюном и Теодором Бекке, которым удалось создать менее воспламеняющиеся растворы путем разработки растворимых форм ацетата целлюлозы в 1903. Со временем он стал доступен в виде порошка, который легко поддавался литью под давлением. Артур Эйхенгрюн разработал первый пресс для литья под давлением в 1919 году. В 1939 году Артур Эйхенгрюн запатентовал литье под давлением пластифицированного ацетата целлюлозы.

В 1930-е годы в производстве пластмасс произошел огромный прогресс. В это время были изобретены поливинилхлорид, полистирол и полиолефины, одни из самых известных термопластичных материалов.

Вторая мировая война значительно изменила производственную экономику Соединенных Штатов, которая впоследствии стала движущей силой первого этапа послевоенной промышленной революции. Этот период также создал высокий спрос на недорогие материалы массового производства из пластмасс.

После Второй мировой войны такой спрос на пластик частично был вызван нехваткой материалов. Например, производство каучука было прервано войной в Азии и нападениями на судоходные пути. Кроме того, танки и другое военное оборудование создали огромный спрос на металл. Поскольку производство стали сократилось, пластмассы стали использоваться в качестве заменителя металла и стали доступной заменой. По мере того, как пластмассы постепенно становились популярными, росло и литье пластмасс под давлением. Его эффективность в ту эпоху в первую очередь объяснялась эффективным, дешевым и крупномасштабным производством.

На протяжении всего послевоенного периода пластик оставался популярным. Однако, когда бизнес-лидеры осознали огромную экономическую выгоду по сравнению с конкурирующими материалами, глобальные цепочки поставок подверглись переоценке, и в середине 20-го века пластмассы прочно вошли в экономику и производственные процессы.

Следующим крупным достижением в процессе литья пластмасс под давлением стала разработка машины для литья под давлением с экструзией в 1946 году. Изобретатель Джеймс Уотсон Хендри получил больший контроль над процессом литья под давлением, создав эту машину и производя изделия из пластика более высокого качества. Экструзионно-винтовая литьевая машина используется для создания пластиковых объектов с фиксированным профилем поперечного сечения. Одна машина имеет вращающийся винт внутри нагретого ствола.

Однако его следующее изобретение внесло существенные изменения в индустрию литья пластмасс под давлением. Он включил газ в этот производственный процесс, что позволило ему создавать полые, длинные и сложные пластмассовые изделия.

В конце концов, индустрия пластмасс начала конкурировать со сталелитейной промышленностью, потому что она могла производить легкие, но прочные пластиковые компоненты с гораздо более доступной и быстрой скоростью.

Как сейчас работает литье пластмасс под давлением?

Сегодня литье пластмасс под давлением работает несколько иначе, чем до Второй мировой войны. Возможности, предоставляемые литьем пластмасс под давлением, используются практически во всех отраслях производства:

Возможности, предоставляемые литьем пластмасс под давлением, используются практически во всех отраслях производства:

- Электроника

- Автомобильная промышленность

- Бытовая техника

- Товары для дома

и другие.

Кроме того, литье пластмасс под давлением является доступным и эффективным методом производства высококачественных деталей и изделий.

Современные технологии очень похожи на технологии, использовавшиеся в прошлом. Однако компьютеры сделали весь процесс проектирования и производства впрыска более управляемым. Машины для литья под давлением могут использовать компьютеры для изготовления деталей с большей точностью. В настоящее время пластиковые компоненты часто являются предпочтительным выбором для передовых технологических и научных приложений.

В связи с растущей заботой об окружающей среде каждая попытка сделать процесс производства пластика более экологичным и устойчивым может внести значительный вклад в его сохранение. В результате многие производители уже внедрили экологические методы в свою деятельность.

В результате многие производители уже внедрили экологические методы в свою деятельность.

Какие изменения произошли в литье пластмасс под давлением с момента его появления?

С конца 1800-х годов этот метод производства использовался для производства таких продуктов, как зубные щетки и заколки для волос. Несмотря на то, что методы литья пластмасс под давлением претерпели изменения, основные методы остались прежними. С тех пор, как была изобретена машина для литья под давлением, были созданы другие, более автоматизированные машины для увеличения скорости впрыска.

Ранний пластик было трудно обрабатывать, и из него было трудно формировать различные предметы. Изобретатели работали с первичным материалом и разработали более прочную и легкую форму для работы. Вскоре после этого было также налажено литье пластмасс под давлением.

Хотя основные методы литья под давлением остались прежними, используемые материалы изменились. Пластмассы теперь предлагаются в более широком ассортименте, чем когда были впервые изобретены методы литья пластмасс под давлением. В настоящее время доступны пластмассы с различной температурой плавления, а также возможно включение добавок, придающих готовому изделию определенные качества.

В настоящее время доступны пластмассы с различной температурой плавления, а также возможно включение добавок, придающих готовому изделию определенные качества.

Ранние формы были очень простыми и состояли всего из двух частей. Теперь используются очень сложные формы, которые могут иметь более двух областей или частей.

Хотя материалы могли измениться, методы литья пластмасс под давлением остались прежними на самом базовом уровне. Процесс по-прежнему требует, чтобы нагретый пластик впрыскивался в форму, а затем охлаждался. Обычно охлаждение происходит благодаря прохождению хладагента над и вокруг формовочной камеры, в которой формуется пластик. Затем затвердевшие пластиковые формы выбрасываются и разрезаются, чтобы быть готовыми к продаже или использованию.

В то время как с ранним пластиком было сложно работать, из более поздних форм пластика, разработанного вскоре после этого, было легче формовать различные предметы. Это был первый реальный шаг к современным процессам литья под давлением. Как только были изобретены более универсальные формы пластика, также были созданы методы литья пластмасс под давлением, подобные тем, которые используются сегодня.

Как только были изобретены более универсальные формы пластика, также были созданы методы литья пластмасс под давлением, подобные тем, которые используются сегодня.

Изменения в методах литья пластмасс под давлением с момента их изобретения минимальны, но более значительные изменения коснулись самих пластмасс. Сейчас пластик доступен в гораздо более широком ассортименте, чем в конце 1800-х годов. Кроме того, формуемый пластик теперь можно окрашивать, поскольку красители и другие химические добавки теперь можно смешивать с самими пластиковыми гранулами. Специальные добавки могут придавать пластмассам уникальные качества, которые делают их более подходящими для использования в различных отраслях и продуктах.

Каково возможное будущее литья пластмасс под давлением?

Литье пластмасс под давлением только улучшится в плане степени автоматизации и потенциальной экономии затрат, которые оно может обеспечить для производства. Инвестируя в высокотехнологичное оборудование, обеспечивающее более широкие возможности подключения и автоматизации в индустрии литья пластмасс под давлением, производители будут лучше удовлетворять требования своих клиентов и увеличивать производственные сбережения в интересах всех вовлеченных сторон.

Некоторые примеры этого оборудования включают автоматические роботизированные разгрузчики. Эти автоматические разгрузчики основаны на автоматическом механизме и могут значительно повысить эффективность процесса штабелирования и разгрузки. Они могут повысить скорость и эффективность всего производственного процесса при сохранении качества благодаря своим программируемым настройкам и датчикам продукта.

Усовершенствованные гибридные литьевые машины также могут улучшить работу компании, занимающейся литьем пластмасс под давлением. Гибридные формовочные машины снижают затраты энергии, а также обеспечивают более высокий уровень точности литья при размещении крупных деталей.

Возможно, не все компании внедрили упомянутые достижения, но эти и многие другие инновационные методы уже доступны. Следовательно, ожидается, что следующий шаг в технологическом прогрессе принесет еще больше преимуществ производителям литья пластмасс под давлением.

Например, по мере развития пластмассовой промышленности будут использоваться более легкие материалы. Кроме того, автоматизация станет неотъемлемой частью производственного процесса, что обеспечит экономию средств и времени. Также прогнозируются улучшения в настройке продукта, что позволит производителям еще лучше реагировать на потребности своих клиентов.

Кроме того, автоматизация станет неотъемлемой частью производственного процесса, что обеспечит экономию средств и времени. Также прогнозируются улучшения в настройке продукта, что позволит производителям еще лучше реагировать на потребности своих клиентов.

Литье пластмасс под давлением в будущем в идеале станет более экологичным методом производства. Повышение устойчивости — одно из будущих улучшений, которое будет включать использование перерабатываемых, возобновляемых и пригодных для повторного использования пластиковых материалов.

Является ли индустрия литья пластмасс под давлением процветающей отраслью, к которой можно присоединиться?

Литье пластмасс под давлением насчитывает более века, и эта отрасль продолжает развиваться. По данным Grand View Research, объем мирового рынка литьевых пластмасс в 2020 году оценивался в 265,1 миллиарда долларов, и ожидается, что совокупный годовой темп роста составит 4,6% в период с 2021 по 2028 год. отрасли, в том числе автомобилестроение, упаковка, бытовая техника, электроника и медицинские устройства, как ожидается, будут стимулировать рынок. Современные инновации, направленные на минимизацию количества брака, повысили значение технологии литья под давлением в массовом производстве сложных пластиковых форм.

Современные инновации, направленные на минимизацию количества брака, повысили значение технологии литья под давлением в массовом производстве сложных пластиковых форм.

В настоящее время компании сосредоточены на разработке пластмасс, полученных литьем под давлением, с использованием аналогов на биологической основе для преодоления экологических проблем, связанных с традиционными пластиковыми материалами. Ожидается, что рост расходов на строительство, особенно на развивающихся рынках, таких как Бразилия, Индия, Китай, Мексика, Россия и Южная Африка, будет стимулировать спрос на продукцию. Кроме того, универсальные свойства готовых изделий, в том числе повышенная термостойкость и устойчивость к давлению, делают их более подходящими для различных отраслей промышленности. Учитывая все это, индустрия литья пластмасс под давлением действительно является процветающей отраслью.

Резюме

В этой статье представлен обзор истории процесса литья под давлением и того, как он развивался с течением времени.

Xometry предлагает полный спектр услуг по литью под давлением для удовлетворения ваших производственных потребностей. Просмотрите наш веб-сайт, чтобы изучить весь спектр наших возможностей или запросить бесплатное предложение без каких-либо обязательств .

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Что такое литье под давлением и как оно работает?

Литье под давлением представляет собой метод, при котором расплавленный пластик впрыскивается в форму. Затем форма остывает, и пластик затвердевает. Компании используют этот процесс для создания различных продуктов, в том числе медицинских устройств, автомобильных запчастей и товаров народного потребления. Так как же все это работает?

Как работает литье под давлением

Литье под давлением — это популярный в обрабатывающей промышленности метод создания деталей путем впрыскивания расплавленного материала в форму. Этот процесс является обычным для пластмасс, но также подходит для металлов, стекла и керамики. Первым шагом в процессе литья под давлением является создание формы желаемого продукта. Форма — это просто выдолбленный блок, который придает форму расплавленному или жидкому материалу. Когда у вас есть форма, вы помещаете ее в машину для литья под давлением.

Форма — это просто выдолбленный блок, который придает форму расплавленному или жидкому материалу. Когда у вас есть форма, вы помещаете ее в машину для литья под давлением.

Следующий шаг — нагреть пластиковые гранулы, как показано ниже, пока они не расплавятся.

Изображение предоставлено: Orange Plastics Academy через YoutubeЗатем расплавленный пластик попадает в форму под высоким давлением. Когда материал охлаждается и затвердевает, он принимает форму полости формы. После того, как пластик остынет и затвердеет, деталь или изделие выталкивается из формы.

С помощью литья под давлением можно создавать детали любых форм и размеров. Кроме того, вы можете создавать формы для создания сложных внутренних элементов. Возможность создавать сложные конструкции делает литье под давлением идеальным для применения в различных отраслях промышленности.

Преимущества литья под давлением

Изображение предоставлено Orange Plastics Academy через Youtube. Поскольку многие детали можно производить быстро, а материалы можно использовать повторно, это снижает общие производственные затраты.

Различные типы машин для литья под давлением

Существует три основных типа термопластавтоматов. Это: гидравлические, электрические и гибридные. Давайте обсудим каждый из них.

1) Гидравлические машины для литья под давлением

Гидравлические машины для литья под давлением являются наиболее широко используемым типом машин для литья пластмасс под давлением. Они могут впрыскивать расплавленный пластик в форму под высоким давлением и быстро изготавливать большие детали. Эти машины также относительно просты в эксплуатации и обслуживании, что делает их хорошим выбором для предприятий, плохо знакомых с литьем под давлением. Однако у гидравлических машин есть и недостатки. Например, они шумные.

Они могут впрыскивать расплавленный пластик в форму под высоким давлением и быстро изготавливать большие детали. Эти машины также относительно просты в эксплуатации и обслуживании, что делает их хорошим выбором для предприятий, плохо знакомых с литьем под давлением. Однако у гидравлических машин есть и недостатки. Например, они шумные.

Кроме того, гидравлическим машинам требуется постоянная подача масла под давлением, что может быть проблемой для окружающей среды. Несмотря на эти недостатки, гидравлические литьевые машины остаются популярным выбором для предприятий, которым необходимо быстро и эффективно производить большое количество пластиковых деталей.

2) Электрические машины для литья под давлением

Изображение предоставлено Ричардом Моллером через Youtube Электрические машины для литья под давлением — это еще один тип машин для литья под давлением, которые становятся все более популярными. Хотя они имеют более высокую первоначальную стоимость, чем их гидравлические аналоги, они предлагают несколько преимуществ, которые оправдывают вложения. Например, электрические машины более энергоэффективны, что снижает эксплуатационные расходы. Они также быстрее реагируют на изменения скорости и давления, что делает их идеальными для гибких производственных процессов.

Например, электрические машины более энергоэффективны, что снижает эксплуатационные расходы. Они также быстрее реагируют на изменения скорости и давления, что делает их идеальными для гибких производственных процессов.

Кроме того, электрические машины производят меньше шума и вибрации, что делает их более удобными в эксплуатации. Поскольку производители продолжают искать способы повышения эффективности и снижения затрат, электрические термопластавтоматы, вероятно, получат более широкое распространение.

Гибридные машины для литья под давлением

Гибридные машины для литья под давлением являются последним достижением в области литья пластмасс под давлением. Гибриды сочетают в себе лучшие черты как гидравлических, так и электрических машин. Эти машины более энергоэффективны, экономя деньги на счетах за коммунальные услуги. Они также имеют тенденцию быть тише и производят меньше вибрации, что делает их идеальными для использования в средах, чувствительных к шуму.

Кроме того, гибриды обеспечивают большую точность и управляемость, чем их гидравлические или электрические аналоги, что делает их идеальными для производства, требующего жестких допусков.

Различные пластмассы, используемые в литье под давлением

Компании используют множество типов пластмасс в литье под давлением, каждый из которых имеет свои уникальные свойства и области применения. Вот восемь из этих пластиков:

- АБС (акрилонитрил-бутадиен-стирол) — прочный пластик, обычно используемый для производства предметов домашнего обихода, таких как игрушки и бытовая техника.

- ПВХ (поливинилхлорид) — это универсальный пластик, используемый во многих областях, включая сантехнику, электропроводку и напольные покрытия.

- ПЭ (полиэтилен) — это легкий пластик, который часто используется в производстве упаковки и пищевых контейнеров.

- PP (полипропилен) — это прочный, термостойкий пластик, обычно используемый для изготовления деталей автомобилей и промышленных компонентов.

- PS (полистирол) — легкий пластик, часто используемый в производстве упаковочных материалов и стаканов для питья.

- ПЭТ (полиэтилентерефталат) представляет собой прочный, устойчивый к разрушению пластик, часто используемый для изготовления контейнеров для пищевых продуктов и напитков.

- PA (полиамид) — это прочный гибкий пластик, обычно используемый для изготовления промышленных компонентов и деталей автомобилей.

- ПК (поликарбонат) — это прозрачный, небьющийся пластик, который часто используется для изготовления оборудования для обеспечения безопасности и медицинских устройств.

Применение изделий, изготовленных методом литья под давлением

Изделия, изготовленные методом литья под давлением, могут применяться и использоваться в различных областях. Вот некоторые из их основных применений:

- Автомобильные детали: Литье под давлением обычно используется для изготовления автомобильных деталей, включая дверные панели, приборные панели и бамперы.

- Медицинские устройства: Их можно использовать для создания медицинских устройств, таких как манжеты для измерения артериального давления и стетоскопы.

- Электрические компоненты: Этот метод также можно использовать для создания электрических компонентов, таких как вилки и выключатели.

- Игрушки: Многие игрушки, в том числе фигурки и куклы, иногда изготавливаются методом литья под давлением.

- Контейнеры для пищевых продуктов: Литье под давлением часто используется для изготовления контейнеров для пищевых продуктов, таких как стаканчики для йогурта и бутылки для приправ.

- Предметы домашнего обихода: Литье под давлением создает множество видов предметов домашнего обихода, в том числе занавески для душа и пластиковые вешалки.

- Спортивные товары: Литье под давлением часто используется для изготовления спортивных товаров, таких как теннисные мячи и хоккейные шайбы.

- Инструменты: Полезен при создании таких инструментов, как молотки и отвертки.

Литье под давлением и экструзия

Несмотря на то, что как литье под давлением, так и экструзия включают плавление пластика и придание ему желаемой формы, между ними есть некоторые ключевые различия. Литье под давлением обычно использует более высокое давление, чем экструзия, что позволяет более точно контролировать окончательную форму детали.

Кроме того, при литье под давлением обычно используется плунжер для подачи расплавленного пластика в форму, как показано на изображении ниже, в то время как при экструзии подача пластика в форму осуществляется под действием силы тяжести. В результате детали, изготовленные методом литья под давлением, более точны и имеют более гладкие поверхности, чем экструдированные детали.

Изображение предоставлено Джеки Лау через Youtube.Массовое производство деталей с помощью литья под давлением

Литье под давлением — это универсальный технологический процесс, используемый в промышленности для создания продуктов для различных применений.