для ручного, чертежи, как сделать, размеры

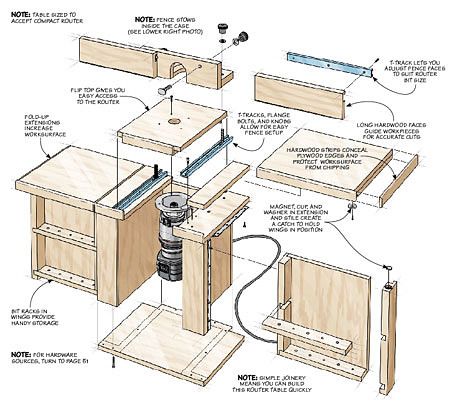

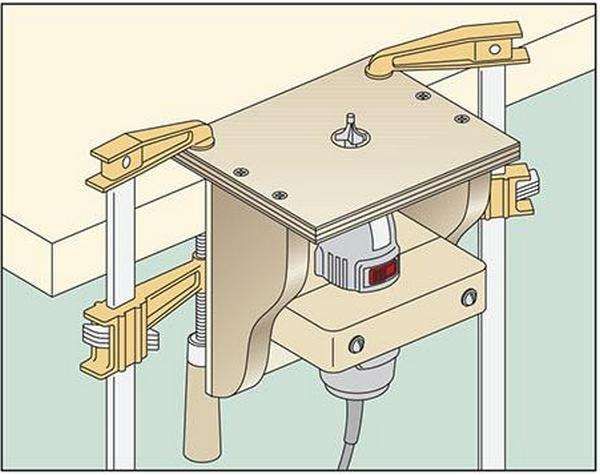

Оборудование для фрезерования необходимо перемещать по поверхности изделия, которое прочно закреплено и неподвижно. Для обеспечения комфортной работы с малыми аналогами специалисты рекомендуют сделать стол для фрезера своими руками. На такой конструкции машинка может крепиться стационарно, что позволяет перемещать заготовку, быстро снимая свесы и обрабатывая торцы.

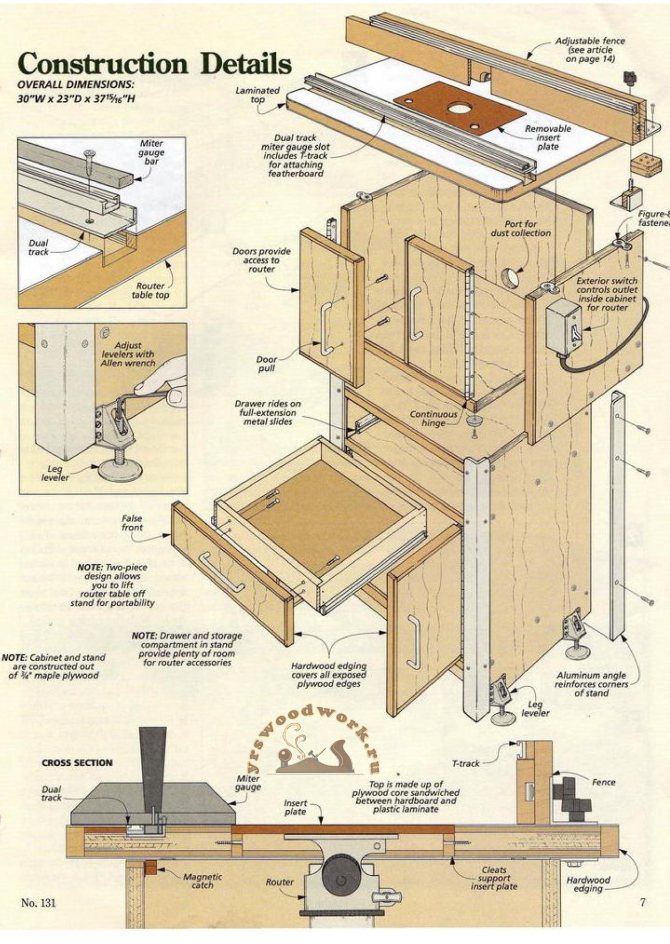

Специальный стол для фрезера необходим для удобства работы с данным инструментом.

Основные работы

Специалисты выделяют следующие типы таких конструкций:

- стационарные;

- портативные;

- агрегатные.

Стационарную конструкцию можно использовать для любых операций, если демонтировать установку. Портативная столешница для фрезера подойдет, если необходимость в подобной деятельности возникает нечасто. Удобство предлагаемой конструкции в том, что ее можно легко перемещать своими руками. Прежде чем решить, как сделать стол для фрезера, необходимо ознакомиться с составными элементами изделия:

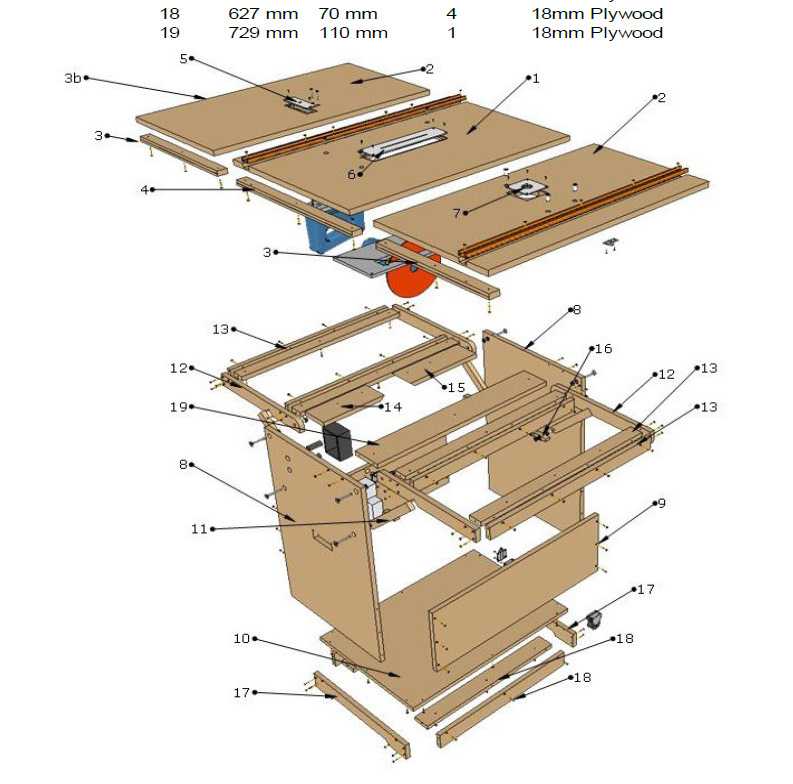

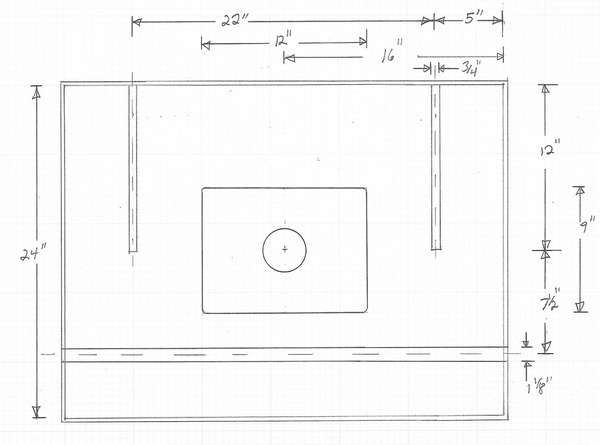

Размеры стола для фрезера.

- Станина.

- Столешница.

- Монтажная пластина.

- Прижимы и упоры.

Наиболее быстро и без лишних трудозатрат можно сконструировать стол для фрезера, используя готовое изделие и дополнив его креплениями, прижимами и упорами. Станина включает в себя каркас и поверхность столешницы для выполнения ручного фрезера. Ее изготавливают из дерева, МДФ, ДСП или профилей из металла. Специалисты рекомендуют использовать профили из металла. Стыковые соединения желательно скручивать, используя болты. Подобное решение придаст конструкции высокую прочность.

Размер станины может быть любым и зависит от параметров обрабатываемых деталей. Нижнюю часть каркаса по отношению к свесу рекомендуют углубить примерно на 20 см. Одним из наиболее важных параметров таких конструкций является их высота. Специалисты рекомендуют для работы стоя изготавливать станину высотой в 1 м.

При необходимости изготавливают стол с регулируемыми опорами.Вернуться к оглавлению

Производственный процесс

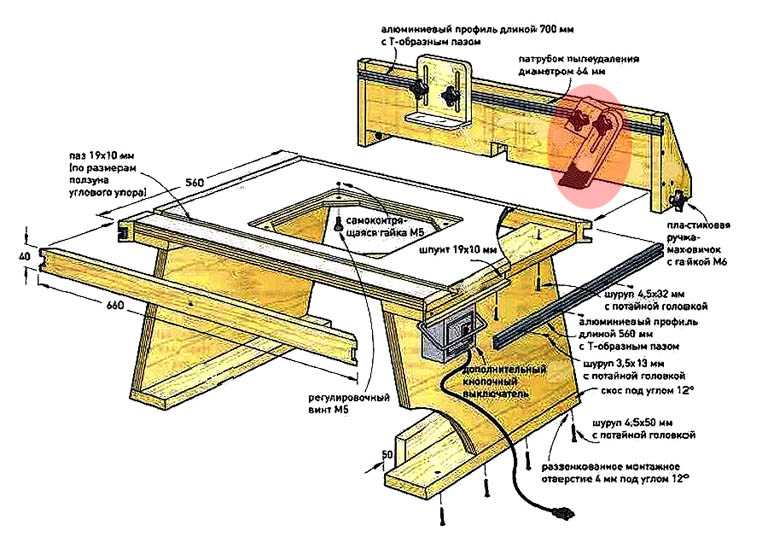

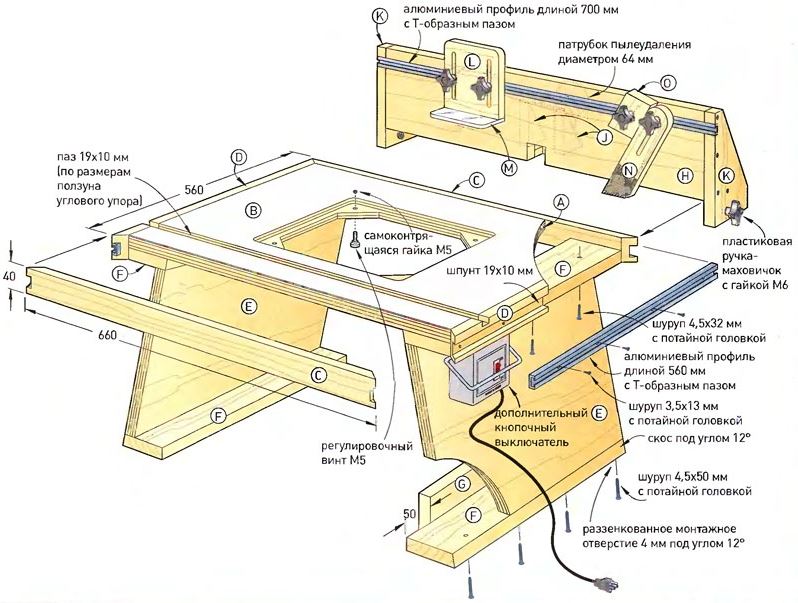

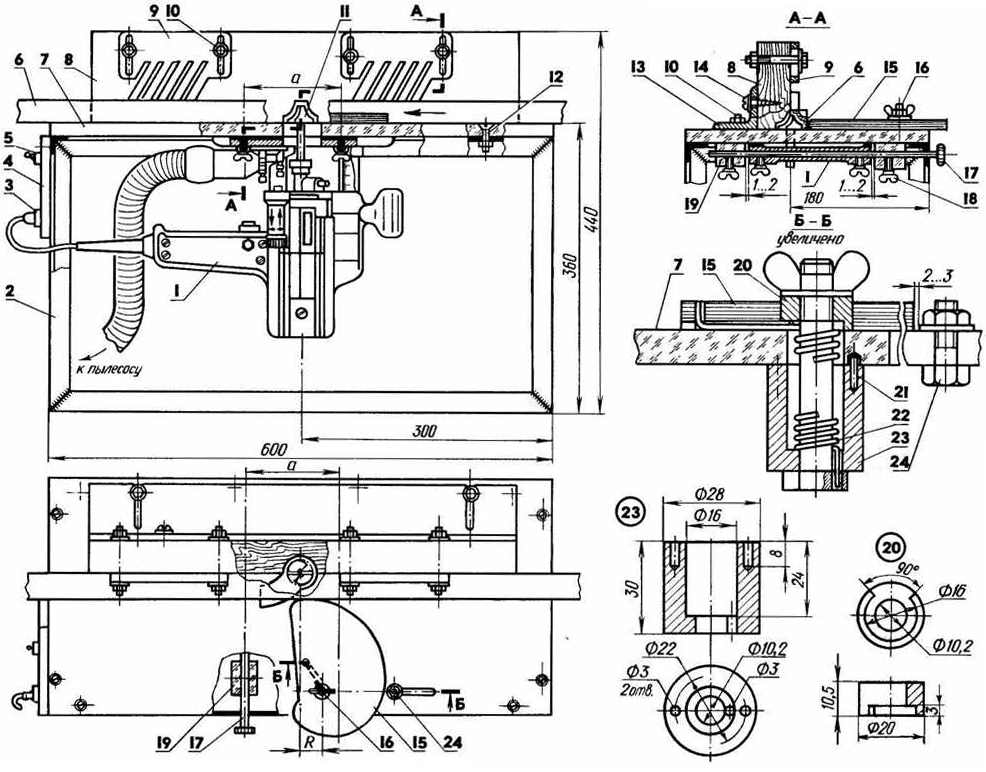

Чертеж стола для фрезера.

Крышка изготавливается из ДСП толщиной в 25-40 мм. Твердый и гладкий материал способствует плавному скольжению заготовки и хорошо гасит вибрацию. Можно делать крышку изделия для ручного фрезера из фенольного пластика. Этот материал прочный, долговечный и легко подвергается обработке.

Наиболее надежные и долговечные крышки столов для фрезера изготавливают из алюминия. К плюсам этого материала специалисты относят:

- легкость;

- устойчивость к коррозии;

- долговечность.

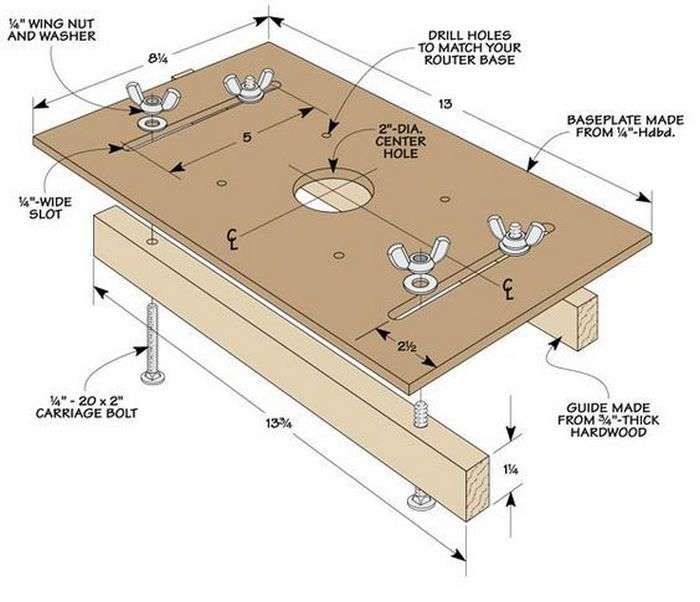

Алюминий необходимо плакировать, чтобы избежать возникновения на заготовках следов от металла. Следующий этап предусматривает обустройство отверстий для монтажной пластины. Для этого понадобится выпилить пластину (учитывая параметры будущей конструкции). Полученное изделие размещают в центре крышки, сделав отступ от края спереди в 125 мм. Затем обводят ее контур. Делают разметку и наносят линии выреза по внутреннему краю контура.

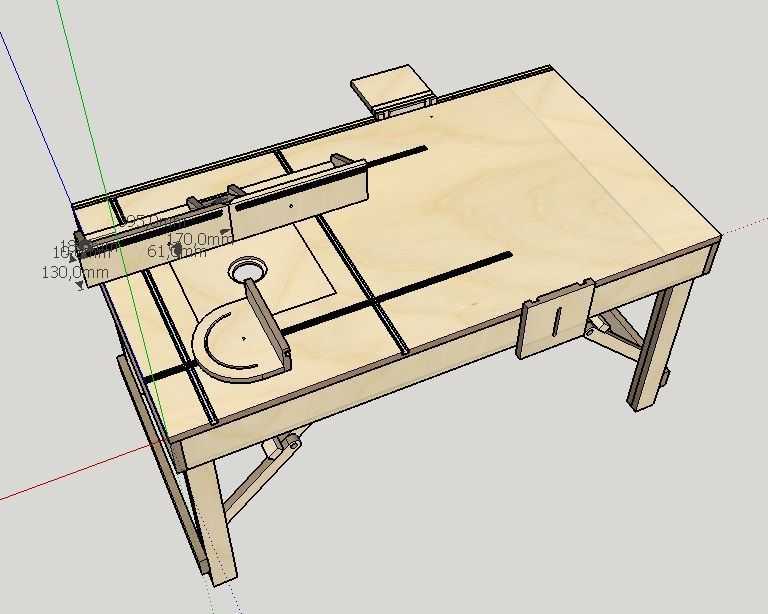

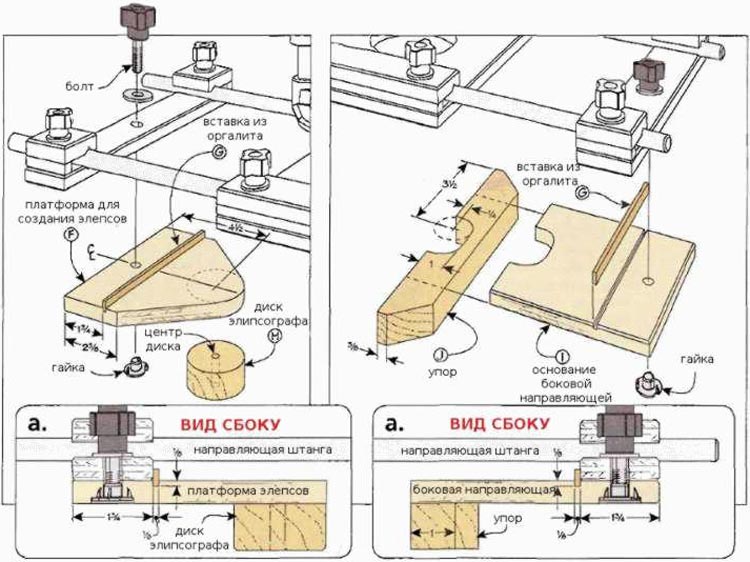

Конструкция стола для фрезерного станка.

Отверстие высверливают с помощью электролобзика. Пластина крепится внутри контура с помощью двустороннего скотча. Затем фиксируют направляющие планки с помощью струбцины, вставляют прокладки из картона. Подобные вставки и пластина удаляются. Следующий этап предусматривает установку копирующей фрезы с верхним подшипником в цанге. Глубина фрезерования должна равняться 3 мм.

Чтобы выровнять изделие, понадобятся гайки. Рекомендуется сделать углубление и просверлить в его углах просветы глубиной в 6 мм и диаметром в 11 мм. Гайки не должны выступать наружу. По центру отверстий, предназначенных для гаек, дополнительно делают сквозные отверстия для винтов.

Вернуться к оглавлению

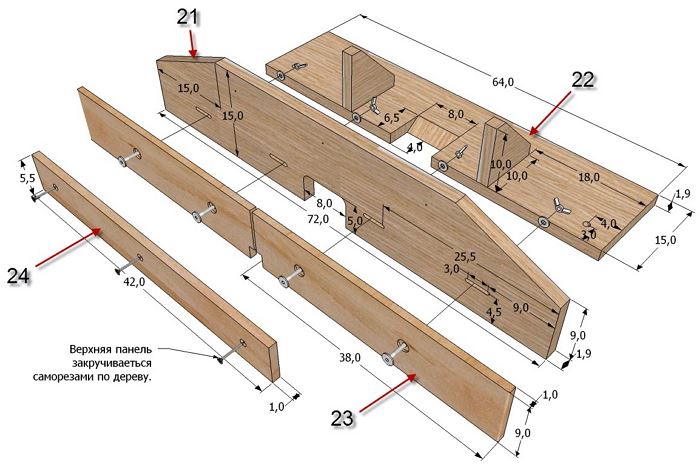

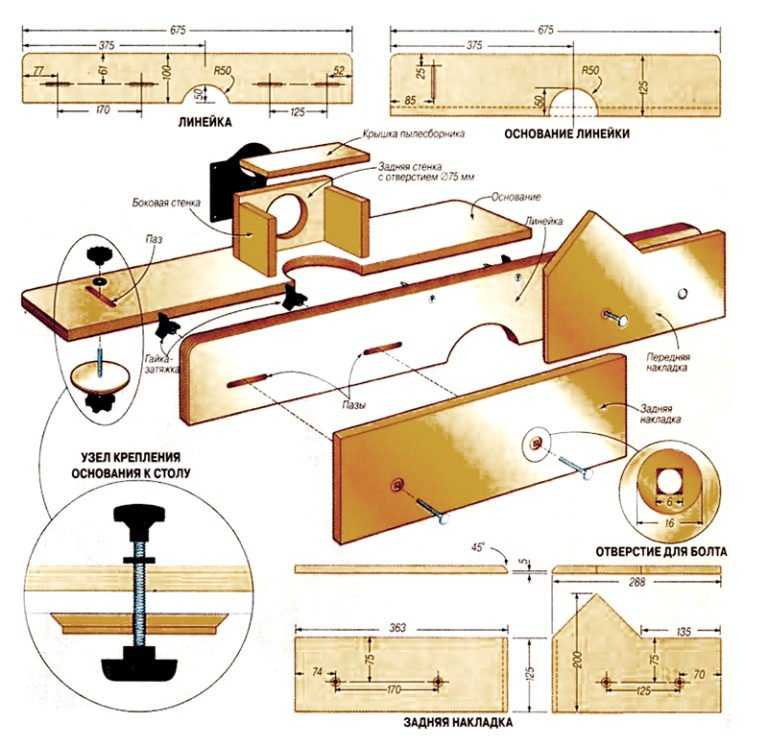

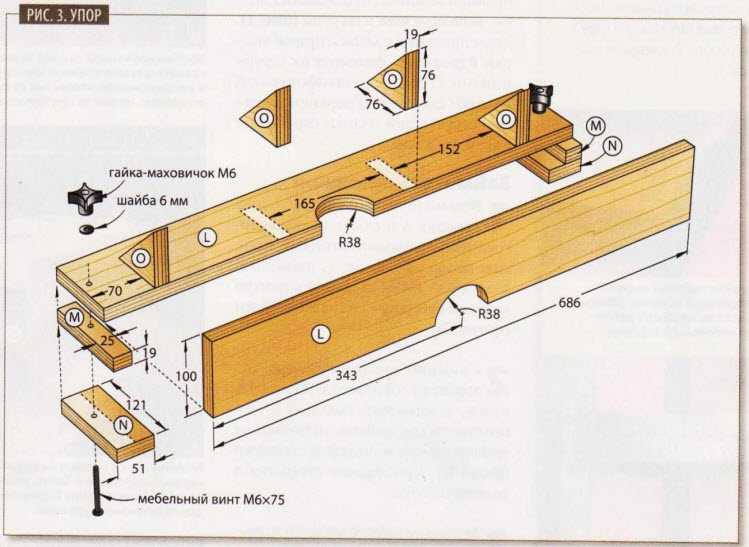

Изготовление упора и гребенки

Чтобы сделать ровный упор, понадобится хорошо отфуговать кромки. Предварительно выпиливают упор и его основание (делая припуски в 12 мм по ширине и в 25 мм по длине). Затем понтируют продольный аналог. К длине готовой крышке прибавляют 1 мм. Упор опиливают. С помощью электролобзика делают вырез в 38х38 мм. Упор приклеивают к основанию и фиксируют струбцинами. Следующий этап предусматривает производство двух заготовок для торцевой пластины (параметры 19х120х190 мм). Полученные детали соединяют в блок с помощью скотча. На верхней заготовке делают разметку. Производится распил, кромка отшлифовывается. В изделии делают отверстие диаметром в 6 мм.

С помощью электролобзика делают вырез в 38х38 мм. Упор приклеивают к основанию и фиксируют струбцинами. Следующий этап предусматривает производство двух заготовок для торцевой пластины (параметры 19х120х190 мм). Полученные детали соединяют в блок с помощью скотча. На верхней заготовке делают разметку. Производится распил, кромка отшлифовывается. В изделии делают отверстие диаметром в 6 мм.

Чертеж крышки для фрезерного стола.

Торцевые пластины разъединяют и клеят к упору. При этом необходимо выровнять их кромки, ориентируясь на переднюю сторону последнего элемента. Склейка фиксируется струбцинами. В пластинах делают сквозные отверстия, в которые вворачивают шурупы. С помощью пазового диска в упоре выпиливают паз. Чтобы установить патрубок, потребуется выпилить косынки. Последние элементы фиксируют к упору струбцинами. Если клей высох, тогда необходимо найти центр монтажных отверстий для крепежных элементов.

Чтобы сделать прижимную гребенку, понадобится прямослойная кленовая доска толщиной в 19 мм. Заготовка должна иметь размеры в 51х457 мм. Угловым упором на станке делают скосы, соблюдая угол в 30°. Поперек заготовки проводят косые линии, сделав отступ от концов в 67 мм. В станок устанавливают диск толщиной в 3 мм. Его необходимо поднять на высоту в 50 мм над столом. Упор отодвигают от диска на расстояние в 2 мм. Доску отводят назад. Заготовку разворачивают на 180°. Затем отодвигают продольный упор на 5 мм. На двух концах делают новые пропилы. Аналогичная операция повторяется с шагом в 45 мм.

Заготовка должна иметь размеры в 51х457 мм. Угловым упором на станке делают скосы, соблюдая угол в 30°. Поперек заготовки проводят косые линии, сделав отступ от концов в 67 мм. В станок устанавливают диск толщиной в 3 мм. Его необходимо поднять на высоту в 50 мм над столом. Упор отодвигают от диска на расстояние в 2 мм. Доску отводят назад. Заготовку разворачивают на 180°. Затем отодвигают продольный упор на 5 мм. На двух концах делают новые пропилы. Аналогичная операция повторяется с шагом в 45 мм.

Чертеж крышки для фрезерного стола.

После установки продольного упора пильный диск опускают до высоты в 25 мм. Кромка заготовки опиливается до нужной ширины. В прижимах делают отверстия с диаметром в 7 мм (для монтажа подвески). Параллельными линиями размечают края щелевых отверстий. Их можно выпилить электролобзиком. Прижимные гребенки отшлифовывают наждачной бумагой.

В центре стопорных элементов делают отверстия в 7 мм. Блоки отшлифовывают и монтируют к кромкам с помощью прижимных гребенок. Подобная технология предотвращает поворот первых элементов при подаче заготовок.

Подобная технология предотвращает поворот первых элементов при подаче заготовок.

Чтобы отрегулировать давление прижимной гребенки, длина первой пластины должна быть на 3 мм короче других аналогов.

В процессе настройки укороченная деталь прижимается к заготовке. Гребенка крепится к основной конструкции с помощью винта.

Вернуться к оглавлению

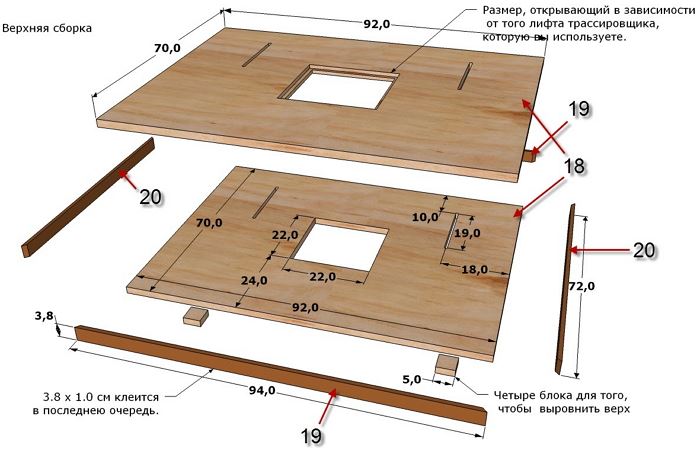

Основание столешницы

Стяжки и ножки заданной длины выпиливают с припуском в 25 мм по ширине. Диск пильного станка можно наклонять на 12°, отпиливая скосы на краях ножек и кромках стяжек. Специалисты рекомендуют предварительно выпилить планку для сетевого шнура.

Стяжки приклеиваются к ножкам и фиксируются с помощью струбцин. Через первые элементы просверливаются направляющие отверстия, в них вкручиваются шурупы. Струбцины удаляются. К стяжке приклеивается планка для сетевого шнура и фиксируется струбцинами. Собранные ножки требуется отшлифовать, используя наждачную бумагу с зернистостью 220 единиц. Перевернутую крышку помещают на верстак, приклеивая к ней собранные ножки. Заготовку для прижимных гребенок можно выпилить из кленовой прямослойной доски, толщина которой 19 мм.

Перевернутую крышку помещают на верстак, приклеивая к ней собранные ножки. Заготовку для прижимных гребенок можно выпилить из кленовой прямослойной доски, толщина которой 19 мм.

Следующий этап предусматривает сборку стола. Для этого понадобится скрутить каркас, к которому будет прикреплена столешница. По углам поверхности должно быть 2 крепления. Вдоль краев последние элементы ввинчивают с шагом в 50 см.

У гнезда, в которое будет всажена монтажная пластина, должны быть скругленные углы. После установки необходимо выполнить в ней отверстие, которое будет соответствовать форме подошвы фрезеровочного станка. Соединив все детали, можно приступать к пробным работам, чтобы оценить качество сборки и при необходимости подкорректировать ее.

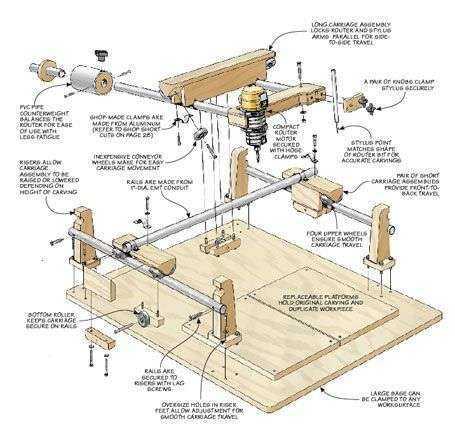

ЧПУ фрезер своими руками – чертежи, технология изготовления

ЧПУ фрезер своими руками – чертежи, технология изготовления

Итак, предлагаем поговорить о том, как сделать своими руками ЧПУ фрезер – подробности процесса, обзор требуемых наборов и комплектов, а еще общий опыт мастеров, которые уже это делали. Давайте откроем секреты сборки станка собственноручно. Итак, вы решили изготовить своими руками фрезерный ЧПУ станок, или, может быть, вы просто над этим лишь задумывались и не знаете, с чего начинать работы?

Давайте откроем секреты сборки станка собственноручно. Итак, вы решили изготовить своими руками фрезерный ЧПУ станок, или, может быть, вы просто над этим лишь задумывались и не знаете, с чего начинать работы?

Есть огромное количество достоинств в наличии машины с ЧПУ. Станки домашнего типа могут произвести фрезерование и разрезать практически все виды материалов. Будь вы мастер или любитель, это будет открывать вам большой горизонт для творчества.

Сам факт, что один из станков может оказаться в личной мастерской, еще больше соблазнителем.

Содержание:

- 1 Общие сведения

- 1.1 Опыт

- 1.2 Комплекты и сборочные наборы фрезеров с ЧПУ

- 1.3 Руководство

- 2 Подробности

Общие сведения

Есть огромное количество причин, по которым люди желают построить собственный фрезеровальный станок, имеющий числовое программное управление, своими руками. Как правило, это происходит лишь по той причине, что мы просто не способны позволить приобрести себе его в магазине или напрямую от производителя, и в этом нет ничего странного, потому что их стоимость крайне велика. Или же вы можете быть похожи на домашних мастеров и получить множество удовольствия от проделанной своими руками работы и создания чего-то невероятного, оригинального. Вы можете просто заниматься таким для получения опыта в деле машиностроения.

Или же вы можете быть похожи на домашних мастеров и получить множество удовольствия от проделанной своими руками работы и создания чего-то невероятного, оригинального. Вы можете просто заниматься таким для получения опыта в деле машиностроения.

Опыт

Когда мастера начали впервые разрабатывать, продумывать и изготавливать первый ЧПУ фрезеровальный станок своими руками, на подготовку проекта ушел приблизительно 1 день. Далее, после этого пришлось покупать элементы, и тут были проведены исследования.

И в форумах, как оказалось, можно найти в разных форумах и источниках, что привело к образованию новых вопросов:

- Действительно ли требуются шарико-винтовые пары, или простые шпильки и гайки будут тоже работать вполне нормально.

- Какой из линейных подшипников лучше, и стоит ли его покупать?

- Двигатели с какими параметрами требуются, и лучше использовать сервопривод или шаговик?

- Деформируется ли корпусный материал очень сильно при огромном размере станка?

К огромной радости, на некоторые вопросы можно сразу ответить за счет своей инженерно-технической базе, которая часто остается после учебы в соответствующем заведении. И все-таки, многие из проблем, с которыми можно столкнуться, не могли быть рассчитаны. Возможно, вам потребуется кто-то, имеющий практический опыт и информацию по такому вопросу. Естественно, что на форумах по данному вопросу можно найти много ответов от разных людей, и многие из которых противоречили друг другу. В этом случае потребуется продолжить исследования, чтобы выяснить, какие из ответов правда, а что является лишь словесным мусором. Но так приходится делать, если у вас ограниченный бюджет и хочется взять все лучшее из того, что можно приобрести за имеющиеся деньги. Аналогичная ситуация у большинства людей, которые создают самодельный станок фрезера с ЧПУ.

И все-таки, многие из проблем, с которыми можно столкнуться, не могли быть рассчитаны. Возможно, вам потребуется кто-то, имеющий практический опыт и информацию по такому вопросу. Естественно, что на форумах по данному вопросу можно найти много ответов от разных людей, и многие из которых противоречили друг другу. В этом случае потребуется продолжить исследования, чтобы выяснить, какие из ответов правда, а что является лишь словесным мусором. Но так приходится делать, если у вас ограниченный бюджет и хочется взять все лучшее из того, что можно приобрести за имеющиеся деньги. Аналогичная ситуация у большинства людей, которые создают самодельный станок фрезера с ЧПУ.

Комплекты и сборочные наборы фрезеров с ЧПУ

Да, существуют доступные комплекты станков для ручных работ по сборке, но еще не было таких наборов, которые можно было бы подстраивать под определенные нужды. Еще нет возможности вносить конструкционные изменения и разновидности станка, а еще их много, и откуда вы знаете, какой из них подойдет конкретно вам? Вне зависимости от того, насколько хороша инструкция, если конструкция продумана ужасно, то конечная машина останется плохой. Вот по этой причине требуется быть осведомленной относительно того, что вы строите и понимать определенную роль играют все детали.

Еще нет возможности вносить конструкционные изменения и разновидности станка, а еще их много, и откуда вы знаете, какой из них подойдет конкретно вам? Вне зависимости от того, насколько хороша инструкция, если конструкция продумана ужасно, то конечная машина останется плохой. Вот по этой причине требуется быть осведомленной относительно того, что вы строите и понимать определенную роль играют все детали.

Руководство

Данное руководство нацелено на то, чтобы не давать вам повторить те же ошибки, на которые другие мастера потратили своего драгоценного времени и средства. Мы рассмотрим все компоненты даже до болтиков, глядя на достоинства и недостатки всех типов деталей. Мы расскажем вам о каждом аспекте проектирования, а еще вы узнаете о том, как создавать ЧПУ станок своими руками. Мы проведем вас через механику до программного обеспечения и всему промежуточному.

Обратите внимание, что самодельные чертежи ЧПУ станков предлагают мало методов решения определенных проблем. Это часто может привести к «неаккуратной» конструкции или даже неудовлетворительной работе машины. Вот этой причине предлагаем вам для начала прочесть следующее руководство.

Это часто может привести к «неаккуратной» конструкции или даже неудовлетворительной работе машины. Вот этой причине предлагаем вам для начала прочесть следующее руководство.

Подробности

Ключевые особенности

В первую очередь следует рассмотреть такие вопросы:

- Определите подходящие конструкции конкретно для вас (к примеру, если вы планируете сделать станок по древесине собственноручно).

- Требуемая площадь обработки.

- Доступность рабочего места.

- Допуски.

- Материалы.

- Способы конструирования.

- Доступные инструменты.

- Бюджет.

Теперь поговорим про оси.

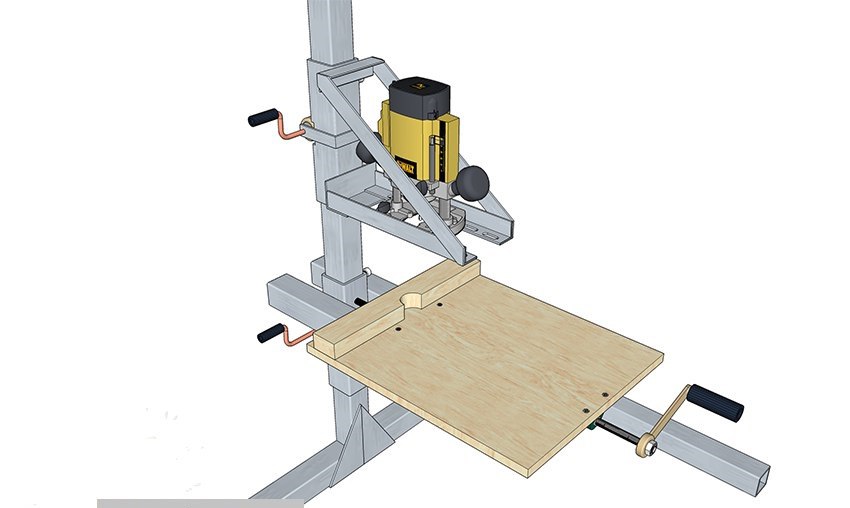

Основание и ось Х-оси

Тут мы рассмотрим такие вопросы:

- Проектирование и построение главной базы или основания Х-оси.

- Разбивание разных конструкций на отдельные элементы.

- Жестко прикрепленные детали.

- Частично закрепленные элементы и прочее.

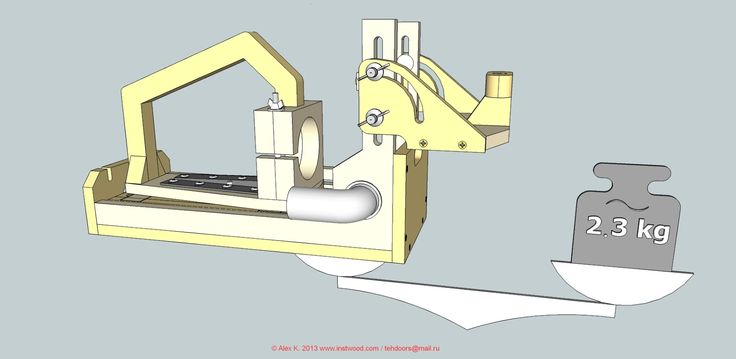

Проектирование оси Y

В этом пункте рассмотрим такие вопросы:

- Проектирование и изготовление портальной оси Y.

- Разбивайте разные конструкции на элементы.

- Моменты и силы на порте и прочее.

Как собрать ось Z

Тут мы рассмотрим такие вопросы:

- Проектирование, а еще сборочные работы по оси Z.

- Далее рассматриваем моменты и силы на оси.

- Уделите внимание рельсам и направляющим, а еще расстоянию между подшипниками.

- Выбор кабель-канала.

Линейная система движения

В таком пункте предлагаем рассмотреть такие вопросы:

- Подробно изучите системы линейного движения.

- Подбор правильной системы конкретно для вашего типа станка ЧПУ.

- Проектирование и возведение собственных направляющих при маленьком бюджете.

- Втулки и линейный вал или блоки и рельсы?

Компоненты привода механики

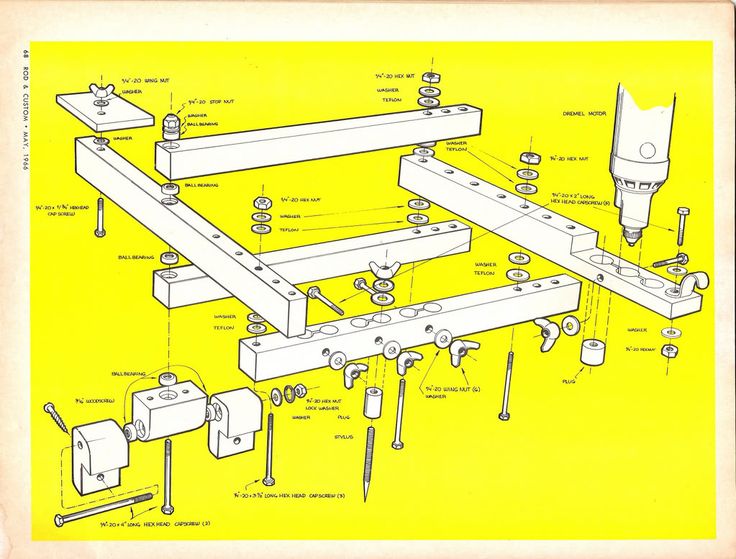

Чертежи ЧПУ фрезера своими руками требуется рассматривать, чтобы подбирать компоненты механического привода:

- Детальный обзор приводных частей.

- Подбор подходящих элементов для вашего вида станка.

- Серводвигатели или шаговые.

- Шариково-винтовые и винты пары.

- Приводные гайки.

- Упорные и радиальные подшипники.

- Крепление и муфта двигателя.

- Редуктор или прямой привод.

- Шестерни и стойки.

- Калибрование винтов относительно двигателей.

Подбор двигателя

Тут потребуется следующее:

- Подробный обзор двигателей с устройством.

- Разновидности двигателей с ЧПУ.

- Как работают двигатели шагового типа.

- Разновидности шаговых двигателей.

- Как работают сервомоторы.

- Разновидности серводвигателей.

- Стандарты NЕМА.

- Подбор правильного типа электрического двигателя для вашего проекта.

- Измерение моторных параметров.

Конструкция режущего стола

Тут мы рассмотрим следующие вопросы:

- Проектирование и возведение собственных столов при маленьком бюджете.

- Перфорированный слой резки.

- Вакуумный столик.

- Обзор конструкции режущего стола.

- Стол можно вырезать посредством фрезерного станка по дереву.

Шпиндельные параметры

В этом шаге рассмотрим такие вопросы:

- Обзор шпинделей с числовым программным обеспечением.

- Функции и типы.

- Траты и ценообразование.

- Варианты установки и охлаждения.

- Варианты установки и охлаждения.

- Охладительные системы.

- Создание шпинделя своими руками.

- Произведение расчета стружки и силы резки.

- Нахождение идеальной скорости подачи.

Электроника

Здесь мы рассмотрим следующие вопросы:

- Панель управления.

- Предохранители и электрическая проводка.

- Переключатели и кнопки.

- Круги МРG и Jоg.

- Источник питания.

Параметры контроллера ПУ (программного управления)

В этом шаге рассмотрим такие вопросы:

- Рассмотрите контроллер ЧПУ.

- Подбор контроллера.

- Доступные функции.

- Системы, имеющие замкнутый контур и разомкнутый контур.

- Контроллеры по умеренной стоимости.

- Изготовление своего контроллера с нуля.

Подбор ПО (программного обеспечения)

И осталось рассмотреть следующие вопросы:

- Обзор ПО (программного обеспечения), который связан с ЧПУ.

- Выбор программного обеспечения.

- ПО САМ.

- ПО САПР.

- ПО NС Соntrоllеr.

Это, пожалуй, и все. На самом деле все не так уж и сложно, главное, разобраться.

youtube.com/embed/_Z5ib6bJFgg?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Объекты для изготовления на токарно-фрезерном станке по металлу – Общий форум

biancs15

#1

Всем привет,

Я работаю в механическом отделе своей команды и хотел потренироваться перед сезоном на машинах перед началом сезона сборки. У кого-нибудь есть идеи, что можно сделать с помощью токарно-фрезерного станка по металлу? Мы будем очень признательны.

С уважением,

Остин Бьянкини

Дон Ротоло

#2

Попрактикуйтесь в нарезании диаметров на токарном станке. Возьмите кусок алюминиевого прутка и отрежьте несколько стандартных диаметров для определенной длины. Например, на валу диаметром 1 дюйм отрежьте диаметр 3/4 дюйма для 1 дюйма, 5/8 дюйма для другого дюйма и 1/2 дюйма для последнего дюйма. Посмотрите, как близко вы можете подойти (по крайней мере, в пределах 0,001 дюйма при 68 F).

Для фрезы вырежьте точный паз (скажем, 3/4 дюйма в ширину и 3/8 дюйма в глубину). Между прочим, использование фрезы 3/4 дюйма не даст вам точности 0,001…

biancs15

#3

Большое спасибо за предложение. Я обязательно буду использовать это для практики в сезон строительства.

Я думаю, что сейчас все в порядке, если не будет такого точного измерения, пока я получаю общее представление о том, что я создаю и как я это делаю.

Еще раз спасибо и удачи в этом году!

Эрик

#4

Поверьте мне, легче сделать это правильно во время строительного сезона, если вы потренируетесь делать это правильно в предсезонный период. Я бы начал с предложения Дона, но в вашем первом случае постарайтесь удерживать допуск 0,010 дюйма. Затем, когда вы сможете достигать 0,010 почти каждый раз, 0,005 дюйма. Повторяйте до 0,001 дюйма.

Если вы сможете стабильно выдерживать допуск 0,001 дюйма на станке с ручным управлением, вы будете в хорошей форме. Без практики это сделать не так-то просто.

В качестве бонуса вы можете попробовать сделать С-образный зажим. Для этого вам понадобятся и токарный станок, и мельница; сложная часть – это интерфейс винта/C. Это может занять некоторое время, чтобы сделать это правильно; получить помощь от того, кто советует вам.

бианкс15

#5

Хорошо, Эрик. Большое спасибо за совет.

Я обязательно включу это в свою предсезонную тренировку.

С-образный зажим звучит как отличная идея.

Вам тоже удачи!

Остин

ДжеймсCH95

#6

В дополнение к предложению Дона:

Отрежьте секции, которые вы поворачиваете на токарном станке, и убедитесь, что они проходят через прорези или отверстия, которые вы просверливаете/фрезеруете в пластине. Это даст вам представление о том, как ощущаются допуски и посадки в реальной жизни, т. е. вы качественно узнаете разницу между 0,001″ и 0,005″ зазора.

е. вы качественно узнаете разницу между 0,001″ и 0,005″ зазора.

Я бы также попробовал фрезеровать карманы в пластине заданной глубины, ширины и длины, не проходя их насквозь. Это научит вас точно контролировать все 3 оси станка. Я бы также сделал один и тот же дизайн кармана в направлениях подъема и обычного разреза, чтобы качественно понять разницу между ними.

Ян_Кертис

#7

Полезно начать с «Проектов механических мастерских», опубликованных South Bend Lathe Works в середине 1950-е годы. Оригинал явно больше не издается, но Lindsay Publications продолжает его переиздавать. Вы можете купить ее прямо у Линдси (и если вы получите каталог, вы, вероятно, закажете дюжину дополнительных интересных книг), или вы также можете купить ее на Amazon. Результатом всех проектов являются вещи, которые вы действительно можете использовать. Для некоторых из более сложных проектов требуются отливки, которые Саут-Бенд больше не продает, но большинство из них не продаются. (Если бы ты был супер хардкорщиком, то мог бы и сам проводить кастинги ;))

Для некоторых из более сложных проектов требуются отливки, которые Саут-Бенд больше не продает, но большинство из них не продаются. (Если бы ты был супер хардкорщиком, то мог бы и сам проводить кастинги ;))

Projectsinmetal.com также является хранилищем множества интересных базовых проектов как для фрезерного станка, так и для токарного станка, которые также полезны.

RPI предлагает учащимся построить миниатюрные пушки для введения в мастерскую. Они аккуратны, но на самом деле не требуют большой точности. Я уверен, что вы сможете найти чертежи аналогичной пушки без особого труда.

Если вы хотите перейти к более продвинутым вещам, у меня есть несколько книг и веб-сайтов для моделей двигателей.

[РЕДАКТИРОВАТЬ] Если вы собираетесь получить «Проекты механических мастерских», вам также обязательно следует приобрести сопутствующую книгу «Как запустить токарный станок» от South Bend Lathe Works. Действительно одна из тех старых, но хороших книг (Линдси перепечатывает 1942 выпуск :yikes:)! [/EDIT]

MrForbes

#8

Вы можете спроектировать и построить ROV для Национального конкурса подводной робототехники. Мы много использовали наш старый токарный станок South Bend, чтобы сделать наш последний ROV.

артдутра04

#9

Научитесь читать механические чертежи и изготавливать детали с заданными допусками.

Мы проектируем наших роботов в SolidWorks до того, как будут завершены какие-либо окончательные детали; в этот момент каждая деталь получает номер детали и механический чертеж. Таким образом, не имеет значения, изготавливаются ли детали за пределами предприятия спонсором или в нашем собственном цеху учениками или наставниками, пока они следуют чертежу, мы просто накапливаем гигантскую кучу деталей, а затем в течение примерно Дней 7-10 все собираются вместе.

Для практики попробуйте выточить шпоночные канавки на валу. Чтобы усложнить задачу, вставьте в вал профили с шестигранной головкой и/или шпонкой.

http://www.team228.org/gallery/125/slideshow/build-season-week-five_e4fa2-49496.jpg](http://www.team228.org/media/pictures/view/6122)

Киберфил

#10

Хотя я никогда этого не делал, я видел, как это делается довольно часто: Создать полный набор шахмат. Для этого определенно потребуется и мельница, и токарный станок. Вам, вероятно, понадобится пара изогнутых токарных резцов, но если вы хотите сделать простой, то можете просто сделать углы, а не радиусы.

Примерно так:

http://upload.wikimedia.org/wikipedia/commons/9/91/TurnedChessPieces.jpg

DonRotolo

#11

У меня есть оригинальное издание 1932 года, и я вам скажу, что это одна из самых удобных книг. Токарные станки не сильно изменились за 80 лет.

Шахматы или пушка – это действительно вызов, но для навыков, более подходящих для робота, подумайте о таких вещах, как то, что вам нужно сделать для робота. Я также согласен с советом посмотреть, сможете ли вы сохранить допуск 0,010 дюйма для пяти диаметров, а затем перейти к 0,001 дюйма. Вам нужно выяснить, что работает, а что нет.

Простая токарная обработка на станке без учета допусков мало чем вам поможет.

И все это идет и на мельницу. Ничто не сравнится с опытом, и вы хотите получить от 10 до 20 фунтов алюминиевой стружки с каждого станка до 8 января.

АдамХард

#12

Я большой поклонник того, чтобы не тратить время попусту, почти все детали, которые были изготовлены во время наших осенних тренировок, были прототипами, модернизациями для межсезонья или инструментами/приспособлениями для обработки (оправки для токарного станка, некоторые настройки мельницы для облегчения некоторых повторяющихся операций и т. д.)

д.)

Папа1279

№13

Как насчет прототипа колеса для робота?

ИКЕ

№14

На 33 делаем много колес и катков в течение всего сезона. Часто мы делаем это с помощью кольцевой пилы для чернового пропила, а затем обтачиваем ролики на токарном станке. В этом сезоне я попросил некоторых детей сделать для этого «цангу». Цанга, по сути, представляет собой часть шестигранной заготовки 3/8 или 1/2 дюйма, просверленную и нарезанную до 1/4-20 (для ножовочных пил обычно используется сверло 1/4 дюйма). Я не уверен в забавной части, но это действительно простой и полезный проект.

Дик_Линн

№15

Издание 1914 года Как управлять токарным станком доступно для загрузки:

http://books.google.com/books?id=sAVNAAAAYAAJ&printsec=frontcover&source=gbs_atb#v=onepage&q&f=false

biancs15

3

№16Всем спасибо за ответы.

Они все очень полезны!

ЧакДикерсон

# 17

«Куб Тернера» — это классика. Ради интереса сделайте один на токарном станке и один на фрезерном станке.

Ради интереса сделайте один на токарном станке и один на фрезерном станке.

система закрыто

# 18

УЦИ своими руками с Arduino и Android

| Google Nexus 7 с ранней версией приложения DRO |

ОБНОВЛЕНИЕ , октябрь 2022 г. : Со времени первоначальной публикации я разработал несколько новых конструкций, которые работают намного лучше, работают с большим количеством типов шкал и более надежно считывают шкалы. В последней версии используется беспроводной модуль ESP32. Вы можете найти принципиальную схему и инструкции на цифровом считывателе DIY на основе ESP32. Другие проекты, в которых используется плата разработки MSP430 LaunchPad, можно найти в инструкциях по сборке DRO «Сделай сам» 9.0110

Другие проекты, в которых используется плата разработки MSP430 LaunchPad, можно найти в инструкциях по сборке DRO «Сделай сам» 9.0110

Наличие полнофункционального УЦИ на фрезерном или токарном станке, несомненно, было бы очень удобно.

К сожалению, стоимость коммерческих устройств очень высока, поэтому единственный способ, которым я мог себе это позволить, — это пойти по пути «сделай сам».

Мой первоначальный план состоял в том, чтобы построить традиционный цифровой блок считывания с использованием шести 7-сегментных светодиодных дисплеев на ось и микроконтроллера ARM (STM32VL Discovery Board). Для создания первого прототипа я использовал бесплатную версию Atollic Studio. Хоть она и была “урезанной”, по сравнению с полной версией, по крайней мере, не было ограничений на размер кода.

Что ж, в последней версии Atollic добавил ограничение на размер кода, поэтому я решил отказаться от идеи ARM 9.0211 ДРО . Вместо этого DRO будет состоять из драйвера весов на основе Arduino и недорогого Android-устройства, используемого в качестве дисплея для считывания.

Разделение драйвера и блока дисплея имеет несколько преимуществ:

- Аппаратное обеспечение намного проще, что делает DRO более доступным для людей, не имеющих опыта работы с электроникой. На самом деле я построил первый прототип, используя Arduino UNO, 5 резисторов и модуль Bluetooth за 10 долларов.

- УЦИ использует беспроводную (Bluetooth) связь между контроллером и столом, поэтому последний можно легко перемещать. Поэтому один планшет или телефон Android можно использовать с несколькими контроллерами. Например, если у вас есть фрезерный станок и токарный станок, вы можете разделить дисплей между ними.

- Дополнительные контроллеры могут быть разработаны для поддержки других типов весов без каких-либо изменений в блоке дисплея

- Поскольку у многих людей уже есть устройства под управлением ОС Android, общая стоимость DRO (за исключением весов) может стоить от 20 долларов США

- Даже недорогие планшеты Android имеют уйму вычислительной мощности и памяти (по сравнению с микроконтроллерами, доступными для любителей), планшет может легко поддерживать расширенные функции, которые были бы недоступны на «встроенном» DRO

Драйвер весов

| Детали, необходимые для изготовления беспроводного считывателя для весов Grizzly iGaging с использованием Arduino Uno |

Весы IGaing Remote DRO имеют конструкцию, которая упрощает их считывание. В отличие от стандартных штангенциркулей и весов, у которых есть собственные часы, весы iGaging получают свой тактовый сигнал от блока дисплея.

Кроме того, они использовали источник питания 3,3 В, что устраняет необходимость в переключателе входного уровня и т. д.

Используя код, аналогичный описанному в разделе «Чтение весов iGaging с помощью Arduino», контроллер может преобразовывать необработанные данные в «щелчки» и отправлять их в приложение Android по беспроводной сети, используя адаптер UART-Bluetooth.

Требуется только четыре основных вывода ввода-вывода, поэтому даже меньшие платы Arduino будут хорошо работать для этого проекта.

В этом отношении любой микроконтроллер с шестью доступными цифровыми выводами ввода-вывода может использоваться в контроллере.

В отличие от стандартных штангенциркулей и весов, у которых есть собственные часы, весы iGaging получают свой тактовый сигнал от блока дисплея.

Кроме того, они использовали источник питания 3,3 В, что устраняет необходимость в переключателе входного уровня и т. д.

Используя код, аналогичный описанному в разделе «Чтение весов iGaging с помощью Arduino», контроллер может преобразовывать необработанные данные в «щелчки» и отправлять их в приложение Android по беспроводной сети, используя адаптер UART-Bluetooth.

Требуется только четыре основных вывода ввода-вывода, поэтому даже меньшие платы Arduino будут хорошо работать для этого проекта.

В этом отношении любой микроконтроллер с шестью доступными цифровыми выводами ввода-вывода может использоваться в контроллере.

Использование планшета в качестве дисплея DRO дает несколько важных преимуществ. Во-первых, блок УЦИ выполняет удивительно большое количество математических операций для отображения показаний. Кроме того, такие вещи, как преобразование единиц измерения, смещения инструмента, тригонометрические вычисления и т. д., требуют умножения и деления с плавающей запятой.

К сожалению, очень немногие микроконтроллеры, доступные любителям, имеют оборудование с плавающей запятой, поэтому они, как правило, действительно борются с такими операциями.

Процессоры приложений, которые поставляются даже с недорогими планшетами и телефонами, по сравнению с ними являются суперкомпьютерами, которые могут выполнять миллионы операций с плавающей запятой в секунду.

Во-вторых, планшеты Android оснащены большими яркими сенсорными экранами.

Вместо прокрутки функций с помощью 10-клавишной панели и 7-сегментного светодиодного дисплея вы будете иметь дело с интуитивно понятным и удобным графическим пользовательским интерфейсом.

Наконец, поскольку большинство планшетов подключены к Интернету, у вас будет доступ к любым справочным материалам, заметкам, мощным научным калькуляторам прямо у вас под рукой.

Кроме того, такие вещи, как преобразование единиц измерения, смещения инструмента, тригонометрические вычисления и т. д., требуют умножения и деления с плавающей запятой.

К сожалению, очень немногие микроконтроллеры, доступные любителям, имеют оборудование с плавающей запятой, поэтому они, как правило, действительно борются с такими операциями.

Процессоры приложений, которые поставляются даже с недорогими планшетами и телефонами, по сравнению с ними являются суперкомпьютерами, которые могут выполнять миллионы операций с плавающей запятой в секунду.

Во-вторых, планшеты Android оснащены большими яркими сенсорными экранами.

Вместо прокрутки функций с помощью 10-клавишной панели и 7-сегментного светодиодного дисплея вы будете иметь дело с интуитивно понятным и удобным графическим пользовательским интерфейсом.

Наконец, поскольку большинство планшетов подключены к Интернету, у вас будет доступ к любым справочным материалам, заметкам, мощным научным калькуляторам прямо у вас под рукой.

Брать в гараж красивый блестящий планшет может быть немного неприятно. В конце концов, его можно легко поцарапать, уронить и т. д. К счастью, некоторые компании производят отличные защитные чехлы, некоторые даже водонепроницаемые, что делает стол гораздо более достойным гаража.

В конце концов, его можно легко поцарапать, уронить и т. д. К счастью, некоторые компании производят отличные защитные чехлы, некоторые даже водонепроницаемые, что делает стол гораздо более достойным гаража.

Гибкая архитектура

Поскольку CPI можно настроить отдельно для каждой оси в программном обеспечении, приложение Digital Readout может поддерживать любой тип датчика положения, если контроллер реализует стандартный протокол связи. Приложение будет получать данные о положении в кликах на дюйм (CPI), а затем преобразовывать их в стандартные единицы, применять смещения и т. д. на основе введенных пользователем настроек. Точно так же пользовательский интерфейс можно настроить на лету. Например, такие вещи, как размер шрифта, количество цифр и метки осей, могут быть изменены по желанию. Наконец, добавление новых функций будет таким же простым, как загрузка новой версии приложения.

Заключение

В целом, я думаю, это хороший

подход для своими руками ДРО . С одной стороны, это значительно

упрощает процесс строительства за счет уменьшения сложности

аппаратное обеспечение считывателя. С другой стороны, это дает возможность проникнуть в

производительность и простота использования современного Android-планшета. Андроид

планшеты и телефоны быстро становятся повсеместными. Дешевый

безымянные столы продаются на eBay менее чем за 100 долларов, но

несколько полнофункциональных «фирменных» 7-дюймовых моделей в диапазоне 200 долларов. Это

имеет смысл использовать только приложение Android, работающее на старом телефоне или

планшет, а не создавать дисплей с нуля. В действительности

ничто из того, что вы или я можем построить менее чем за 200 долларов, не подойдет

производительность, гибкость и полезность Google Nexus 7 или аналогичного

Ед. изм. В дополнение к огромным вычислительным мощностям, доступным от двойного

или четырехъядерный процессор ARM, работающий на частоте 1 гигагерц, сотни

мегабайты оперативной памяти и гигабайты памяти, эти устройства предлагают

великолепный, легкий для чтения и использования сенсорный экран.

С одной стороны, это значительно

упрощает процесс строительства за счет уменьшения сложности

аппаратное обеспечение считывателя. С другой стороны, это дает возможность проникнуть в

производительность и простота использования современного Android-планшета. Андроид

планшеты и телефоны быстро становятся повсеместными. Дешевый

безымянные столы продаются на eBay менее чем за 100 долларов, но

несколько полнофункциональных «фирменных» 7-дюймовых моделей в диапазоне 200 долларов. Это

имеет смысл использовать только приложение Android, работающее на старом телефоне или

планшет, а не создавать дисплей с нуля. В действительности

ничто из того, что вы или я можем построить менее чем за 200 долларов, не подойдет

производительность, гибкость и полезность Google Nexus 7 или аналогичного

Ед. изм. В дополнение к огромным вычислительным мощностям, доступным от двойного

или четырехъядерный процессор ARM, работающий на частоте 1 гигагерц, сотни

мегабайты оперативной памяти и гигабайты памяти, эти устройства предлагают

великолепный, легкий для чтения и использования сенсорный экран.