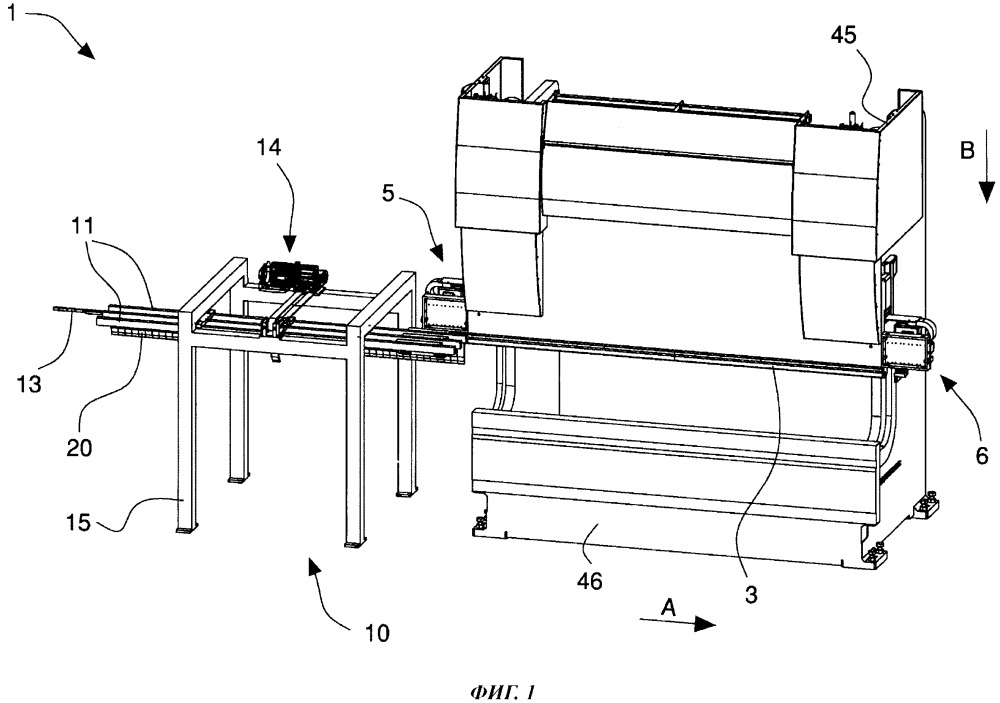

станки для гибки дымоходов и труб

Компания Metal Master предлагает Вам широкий ассортимент ручных станков для производства дымоходов. Реализуемое оборудование отличается надёжностью, качеством исполнения и низкой стоимостью.

За длительное время своей работы (20 лет), мы получили огромное количество положительных отзывов от довольных клиентов.

Видео: обзор станка для гибки дымоходов

Видео: обзор вальцов для гибки труб

Мы поможем Вам подобрать достойной листогиб для изготовления дымоходов. Ниже будут предложены дельные советы, прислушавшись к которым можно выбрать оптимальный вариант техники для своего производства:

- Подбирайте агрегат с запасом. Он должен позволять обрабатывать металл на 30-50 процентов большей толщины;

- Внимательно изучайте технические характеристики станка. Вы должны точно знать формы металлических деталей производством, которых Вы собираетесь заниматься ближайшие несколько лет. Какое оборудование требуется стационарное или передвижное? Всё зависит от места установки;

- Потребуются ли Вам для качественной работы дополнительные опции (роликовые ножи, столы поддержки)?

Если Вам требуется мобильный станок для ремонтной мастерской или строительной площадки, то в этом случае оптимальным решением будет покупка ручного непроходного листогиба.

Вес такого оборудования не превышает 250 кг., толщина листового металла может варьироваться от 0,63 мм до 1,5 мм, длина листа (1040 мм до 2050 мм).

Листогибы Metal Master серий LBM и LBA отлично подойдут для решения технологических задач в условиях ограниченного производственного пространства.

Работа в цеху требует надёжной и долговечной техники, такой как ручные полнопроходные листогибы.

Наличие специальных полированных накладок позволит Вам работать с металлом, который обладает лакокрасочным или полимерным покрытием.

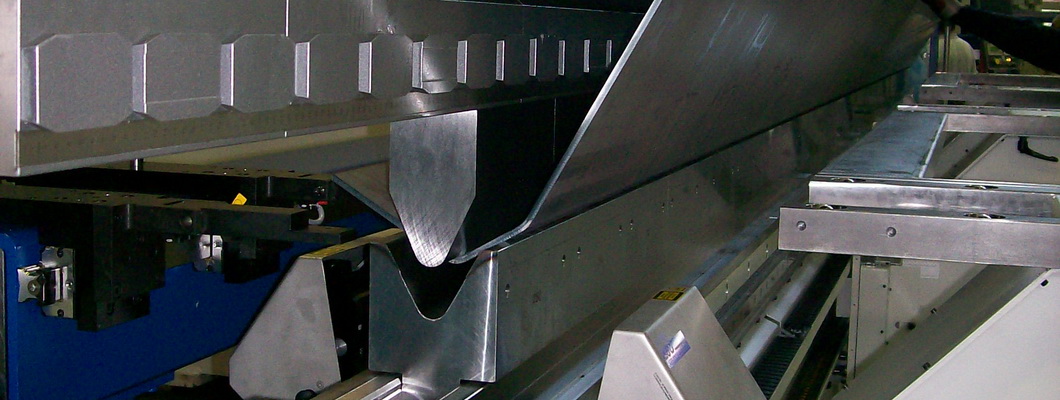

Для того чтобы произвести высокоточный гиб листового металла и создать из него изделие сложной формы, например такое как дымоход Вам потребуется сегментальный листогиб (лёгкая регулировка прижима листа, наличие пружинного компенсатора, нет ограничений в глубине подачи заготовки).

Станок оптоволоконной лазерной резки листового металла и труб XTC-1530WT/1500 Raycus XTLASER (Китай)

Оптоволоконные лазеры на сегодняшний день являются очень популярным и высокоэффективным оборудованием для резки металла. Они применяются для резки различных металлов, таких как нержавеющая сталь, углеродистая сталь, алюминиевые листы, латунь, медь, оцинкованные пластины и т.д. В настоящее время оптоволоконные лазеры широко применяются в индустриях производства кухонной утвари, стальной мебели, лифтов и подъемников, автозапчастей и так далее.

Они применяются для резки различных металлов, таких как нержавеющая сталь, углеродистая сталь, алюминиевые листы, латунь, медь, оцинкованные пластины и т.д. В настоящее время оптоволоконные лазеры широко применяются в индустриях производства кухонной утвари, стальной мебели, лифтов и подъемников, автозапчастей и так далее.

В дополнение к резке листового металла, данный станок может широко применяться в промышленности для резки труб: круглых, овальных, прямоугольных, овальных, расширяющихся и тд. Наибольший диаметр круглых труб может достигать 215 мм

Оптоволоконный станок лазерной резки является интегрированным комплектным оборудованием лазерной резки. Данное оборудование состоит из волоконной лазерной установки, холодильной камеры, волоконной режущей головки, отрезного станка, контрольной системы, системы водного и газового тракта, вытяжной системы и других деталей. Все узлы станка (оптические резонаторы, система управления ЧПУ, программное обеспечение, система перемещения и др.

В труборезном механизме станка используются 3 серводвигателя, 3 мотор-редуктора и 2 клиноременные передачи. Электрические зажимные патроны. Квадратные направляющие Hiwin (Тайвань) способствуют увеличению точности резки (в отличии от часто используемых на рынке круглых направляющих).

В процессе резки, особенно массивных труб, увеличение скорости серводвигателя вызывает тряску, что негативно сказывается на точности резки. В специально разработанной конструкции данного трубореза редуктор является первичным замедлителем, клиноременная передача – вторичным. Эти два механизма замедления обеспечивают высокую эффективность и точность резки.

Все электрические компоненты от производителя SCHNEIDER ELECTRONIC интегрированны в стойку управления ЧПУ. Из предустановленного П.О. происходит управление лазерным комплексом, а также калибровка необходимых узлов перед запуском в работу оборудования.

Программное обеспечение CypCut и CypTube имеют простое управление, ориентированное на пользователя. Реализованы функции, существенно упрощающие и оптимизирующие процесс раскроя. Это такие функции как:

- пауза,

- обратный ход по контуру,

- быстрый переход к любой врезке,

- быстрое изменение точки врезки,

- начало резки с любого места контура,

- оптимальный выбор начала резки контура,

- расчёт динамических параметров перемещений,

- контроль соответствия обрабатываемой детали исходному чертежу,

- быстрая загрузка готовых чертежей и программ и пр.

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые установки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

Для указанных в библиотеке материалов ПО CypCut и CypTube производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей; стоимости одного часа резки, одного метра реза, одной пробивки. Полученные данные существенно упрощают расчет стоимости отдельных деталей и сборок, например, при резке сторонних заказов и расчете себестоимости продукции и отходов.

Функция перемещения прыжками в процессе резки, функция обратной резки, позволяющая вернуться к не прорезанному участку в случае нарушения условий процесса, линейная /круговая интерполяция и функция компенсации ширины реза, функция автоматического или ручного комбинирования.

Во встроенной библиотеке материалов хранятся рекомендуемые настройки станка под определенный материал.

Функция дистанционной диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Следует выделить ряд преимуществ П.О:

- Управление и настройка необходимых узлов лазерного комплекса;

- Отдельные параметры режимов раскроя и врезки;

- Автоматическая оптимизация задания раскроя;

- Улучшенная функция перфорации – FLYCUT;

- Оптимальное расположение деталей – NESTING;

- Функция охлаждения контура реза – LEAD POS;

- Функция микро-перемычек – MICRO JOINT;

- Функция обработки сложных контуров – PULSECUT;

- Функция вырезки контуров, лежащих на одной прямой – LINESECUT;

- Управление параметрами лазерного источника;

- Защита режущей головы;

- Дистанционная диагностика;

- Дружелюбный интерфейс.

Автоматическая оптимизация задания раскроя включает в себя ряд автоматических функций П.О:

Технология FLYCUT

Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова в высоком темпе проходит весь лист по определённой прямой. Данная функция значительно экономит время обработки при перфорации листа.

Технология NESTING

Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

Технология LEAD POS

Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения

перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для

раскроя металла на низких скоростях, углах и мелких элементах.

Технология MICRO JOINT

Автоматическое размещение перемычек по контуру раскроя. Благодаря данной опции готовое изделие не выпадает после раскроя, а также предотвращает разворот детали перпендикулярно заготовке. Актуально для изготовления декоративных деталей из нержавеющей стали, где царапины недопустимы.

Технология PULSECUT

Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

Технология LINESECUT

LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Экономия времени особенно заметна при резке перфорированных решеток.

Также доступны функции компенсации толщины лазерного луча, для достижения абсолютно точных размеров изготавливаемой продукции. Возможность выставлять точки вреза вне контура обработки заготовки под произвольным углом и на разных расстояниях, как в автоматическом так и в ручном режимах.

Управление координатной системой обеспечивается как со стойки ЧПУ, так и с помощью беспроводного пульта, что значительно облегчает позиционирование режущей головы по отношению к заготовке, а также упрощает работу оператора станка.

Функция определения положения листа

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты.

Новое поколение модулей безопасного следования

Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Система автоматического отслеживания зазора

Система автоматически отслеживает зазор между лазерной головой и листом металла, предотвращает пропуски при раскрое тонких металлов. Позволяет раскраивать даже «горбыль».

Интеллектуальная система сигнализации

Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.

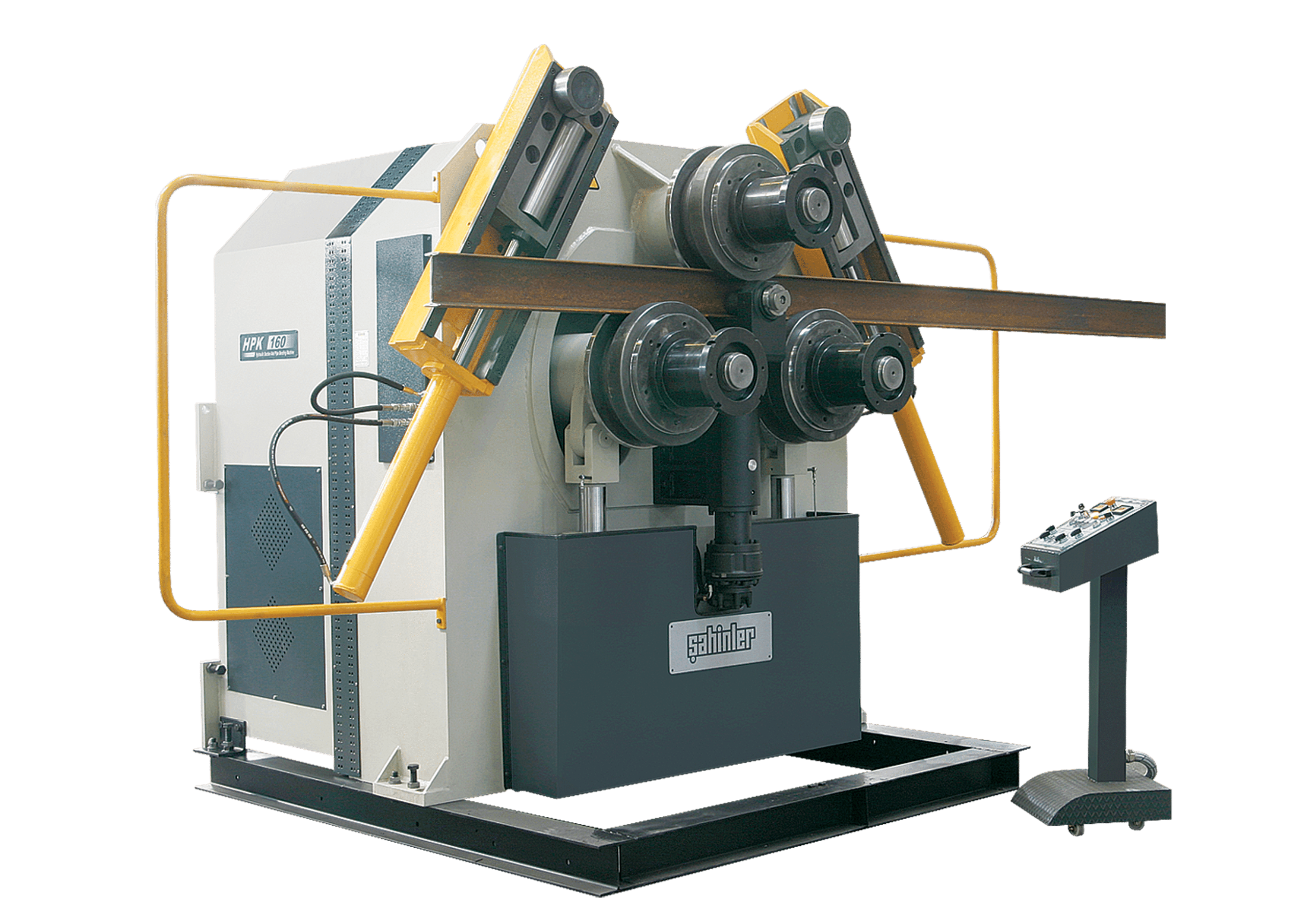

Вальцы: механические станки – трехвалковые, четырехвалковые и самодельные, прокатные и вальцовочные

Вальцы – станочное оборудование, предназначенное для получения деталей, обладающих формой тела вращения из листового материала. При использовании дополнительных приспособлений на них можно производить гибку профильного сортамента.

Кроме прямых цилиндрических изделий, на вальцах можно изготавливать детали в виде усеченного конуса. Кинематическая схема проста, но в управлении требуется опыт.

Кинематическая схема проста, но в управлении требуется опыт.

Принципы работы

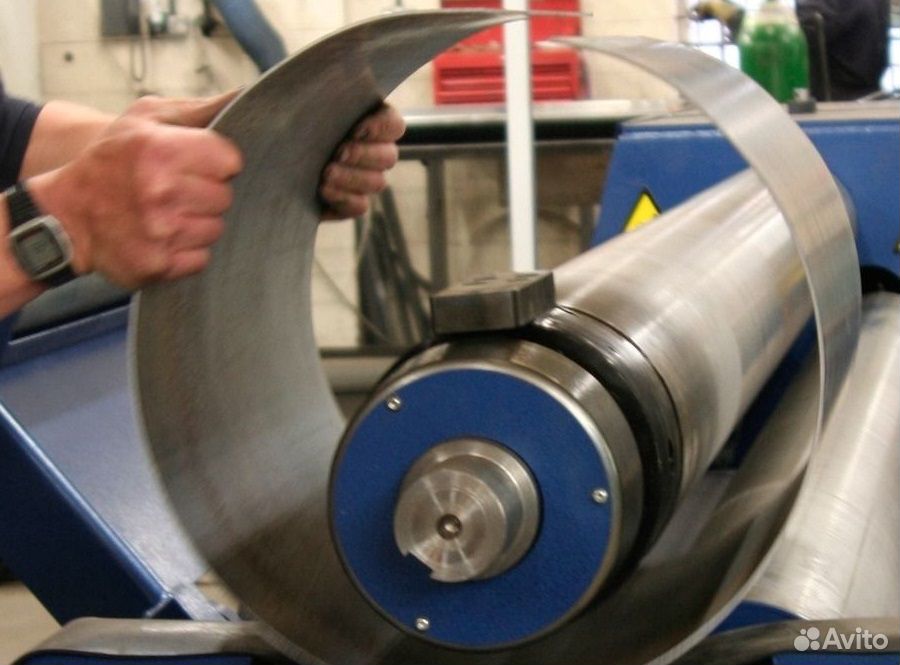

Для получения круглого профиля трубы из листового металла края заготовки предварительно подгибаются. Затем, увеличивая размер подгиба, заготовка принимает форму овала. На финишном этапе заготовка в течение некоторого времени обкатывается до получения требуемого профиля.

Обкатка производится на валках. Минимально возможный диаметр получаемой детали зависит от диаметра валка, вокруг которого происходит формообразование. Чем меньше диаметр, тем меньше внутренний диаметр трубы.

На машиностроительном производстве широкое распространение нашли вальцы с тремя валками. А в тяжелом машиностроении с четырьмя.

Трехвалковые вальцы работают по следующему принципу.

Листовая заготовка помещается между верхним и двумя нижними валками. Все вальцы оборудованы механизмом подачи, обеспечивающим подгиб листа. Предварительно создав усилие перемещением валка, лист металла начинают прокатывать по очереди в обе стороны. При этом начинается формирование профиля. Вал постепенно перемещается, пока заготовка не достигнет требуемого профиля.

Предварительно создав усилие перемещением валка, лист металла начинают прокатывать по очереди в обе стороны. При этом начинается формирование профиля. Вал постепенно перемещается, пока заготовка не достигнет требуемого профиля.

В зависимости от модели вальцов перемещаться может верхний вал или оба нижних одновременно.

Виды, классификация и использование

Благодаря разнообразным конструкциям и типам вальцов получают большой ассортимент продукции в различных отраслях нашей экономики. Их можно классифицировать по следующим признакам:

- По количеству исполнительных органов:

- двухвалковые;

- трехвалковые;

- четырехвалковые.

- По типу привода:

- ручной;

- механический;

- электрический;

- гидравлический.

- По способу сгибания:

- сегментные;

- дроновые;

- пружинные;

- арбалетные.

- По типу управления:

Маленькими вальцами с двумя валами в основном пользуются мастера в ювелирных мастерских. На них прокатывают плоские или профильные заготовки, производится вальцовка.

Также двухвалковые вальцы можно встретить на предприятиях общепита. Их используют для прокатывания теста. Полотно получается одной толщины и любой длины.

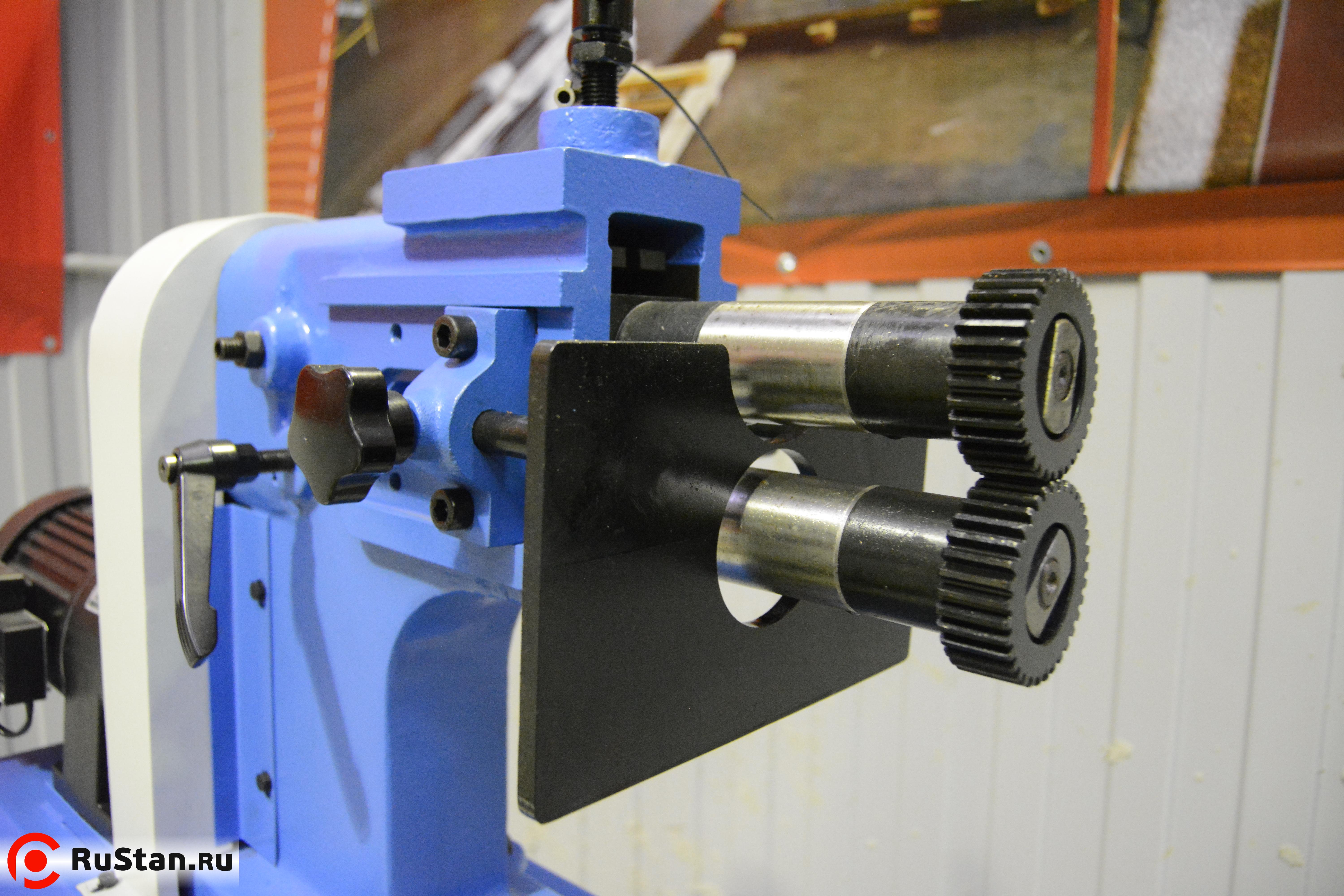

Обычно такие агрегаты имеют ручной привод, так как не требуется больших нагрузок. Для одновременного вращения всех валков используется цепная или зубчатая передача. Они компактны, имеют небольшой вес и закрепляются на столе струбциной или несколькими болтами.

Электрические модели обладают высокой производительностью. Их широко используют при изготовлении труб из листового металла. Трубы делают для воздуховодов, дымоходов, водостоков и прочего.

Электропривод и небольшой вес на рамной конструкции позволяет устанавливать такие станки непосредственно на месте монтажа или в домашней мастерской. Более громоздкие и мощные станки предназначаются для предприятий.

Вальцы с гидроприводом относятся к тяжелому оборудованию. Обычно их высота превосходит человеческий рост в несколько раз. А мощность привода позволяет катать стальные листы толщиной более 100 мм . Получаемые детали в диаметре достигают 6 м .

Чтобы сделать конус на вальцегибочной машине, необходимо боковым валам придать дополнительную степень свободы. Выражается это тем, что одна сторона вала подвижна и в зависимости от угла конуса может подниматься на необходимую высоту. Заготовка при такой обкатке стремится съехать. Для предупреждения со стороны смещения заготовки устанавливается упорный ролик.

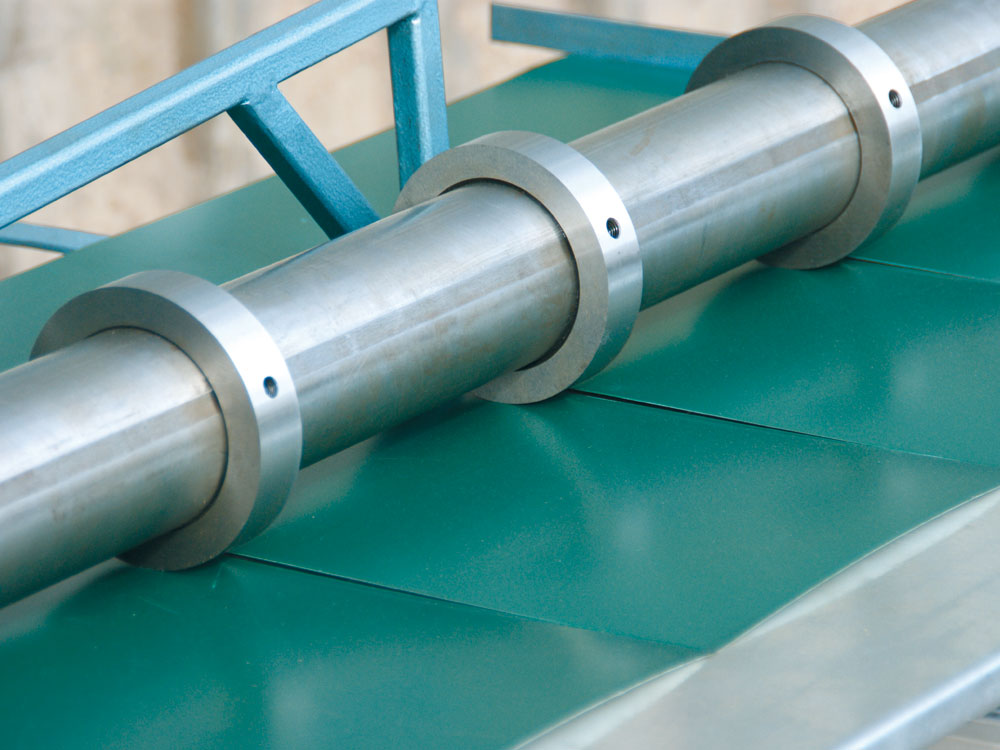

К данной категории оборудования можно отнести и прокатный станок для листового металла. Его основное назначение – получение листового металла различной толщины из горячей толстой заготовки путем прокатывания. Станками такого типа оснащаются сталелитейные предприятия.

Его основное назначение – получение листового металла различной толщины из горячей толстой заготовки путем прокатывания. Станками такого типа оснащаются сталелитейные предприятия.

Из-за того, что заготовки подаются разогретыми до высоких температур, валы стана изготавливаются из жаропрочной термически обработанной стали.

Станок для гибки листового металла своими руками

Для домашней мастерской мастера сами изготавливают вальцовочное оборудование. На нем изготавливаются изделия из жести, черной и нержавеющей стали толщиной не более 1,5 мм , а также из алюминия и сплавов на его основе.

Чтобы изготовить и собрать вальцы ручные своими руками, чертежи необходимо скачать с любого форума, посвященного данной теме. Их необходимо скорректировать, чтобы собрать самодельный вальцовый станок, необходимый вам.

Только придется заказывать изготовление зубчатых колес и валов. Их шейки, как правило, многоступенчатые и шлифуются под посадку подшипников.

Их шейки, как правило, многоступенчатые и шлифуются под посадку подшипников.

Раму для увеличения жесткости лучше изготовить из швеллера, чем из профильной трубы. Резка элементов производится согласно разработанным чертежам. Подшипниковые узлы должны располагаться на одной осевой линии, если станок двухвалковый. А если трехвалковый, то валы располагаются в форме равностороннего треугольника.

Сборка производится в следующей последовательности:

- Сварка несущей рамы.

- Монтаж боковых стоек.

- Установка валов.

- Монтаж элементов передачи вращения.

- Проверка работоспособности.

При установке дополнительных приспособлений (профильных катков) вальцы превращаются в фальцевальный станок. Высота фальца задается катком. А ответная часть, П-образная, изготавливается на другом комплекте катков.

Оцените статью: Поделитесь с друзьями!Приспособление для загиба кромки листового железа. Листогибочный станок своими руками. Что такое листогибочный станок

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Листогиб — проекция сбоку

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

- Приваривают петли с двух сторон (проварить с лица и с изнанки).

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.

- К укосинам приварить гайку болта.

- Установить прижимную планку (третий обрезанный тавр), в верхней части приварить металлические пластины с отверстием посредине.

Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить.

Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить. - Пружину отрезать с таким расчетом, чтобы она поднимала прижимную планку на 5-7 мм. Пропустить болт в «ухо» прижимной планки, надеть пружину, закрутить гайку. После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама.

- К шляпке винта приварить по два отрезка арматуры — в качестве ручек для закручивания.

- К подвижному (ближнему к вам) тавру приварить ручку. Все, можно работать.

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

В данном самодельном станке для гибки листового металла есть много особенностей:

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Листогиб своими руками: чертежи, видео, описание. Из листового металл можно сделать огромное количество изделий – водосточную систему, фасонные детали, которыми можно обшивать кровлю, отлив для цоколя, уголки для строений из профилированного листа и прочее.

Все это может сделать особый гибочный станок, иными словами листогиб, своими руками сделать который не состав труда. Об этом и поговорим.

Есть три разновидности станков для гибки листов:

- Простой ручной, в данном случае гибка металла выполняется при приложении силы.

Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360.

Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360. - Гидравлический станок, в котором при помощи ударов листовой металл сгибают по форме матрица. Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности.

- Роликовые/валковые листогибы, в которых лист металла не гнется строго по прямой, а закругляют. При помощи такого оборудования можно делать трубы или любые подобные изделия.

Все описанные устройства относятся к станкам для гибки листов. Своими руками будет проще всего сделать оборудование первого типа, и немного сложнее – третий. О них и пойдет речь – как сделать листогиб своими руками + видео.

Простые (ручные)

Металлические фасонные детали стоят дорого, даже дороже или металлической черепицы, поэтому есть смысл изготовить самый простой станок для гибки листового металла, а уже с его помощью сделать любое количество углов, отливов и остальных деталей, которые вам требуются, при этом лишь под свои размеры.

И да, не переживайте на счет внешнего вида. В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В местах изгиба она тоже не будет повреждена, поэтому вид изделий будет приличный. При должных усилиях ваши изделия будете выглядеть даже лучше тех, что есть в продаже.

Листогиб из тавров

Для изготовления такого станка потребуется любая ровная поверхность, к примеру, стол, желательно чтобы он был металлическим, а также 3 уголка с шириной полочки не меньше 4,5 см, а толщина металла не меньше 0,3 см. Если у вас в планах есть изгибание длинных заготовок (длина больше 1 метра), то желательно взять полочки с большей шириной и толщиной металла. Можно использовать товары, но это требуется для гибки листов с большей длиной и толщиной. Также потребуются 2 дверные металлические петли, а еще 2 винта с диаметром от 1 до 2 см, на них «барашки» и пружинка. Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Для листогиба, который будет сделан своими руками, используем тавр на 7 см – 3 кусочка по 2,5 метра, еще 2 болтика по 2 см диаметр, маленький кусочек металла с толщиной 0,5 см.

Порядок действий следующий:

Данный вариант будет самым мощным – вы сможете сгибать длинные заготовки и листы большой толщины. Хотя такие масштабы не всегда востребованы, но всегда можно уменьшить. В видео есть конструкция аналогичного типа, но чуть меньше и с другим креплением планки прижима. К слову, можно установить на винт пружину и тогда будет проще поднимать планку. Конструкция интересна тем, на ней можно проводить отбортовку, а стандартные устройства такого не могут.

Листогиб из уголка с прижимной планкой

Данная модель выполнена из уголка с толстыми стенками, станина сделана в виде обычного строительного козла, который сварен из аналогичного уголка. Ручка взята с багажной тележки, а конструкция винтов по-своему интересна – они длинные, ручка вынута в виде буквы «Г». Ее удобно открутить и прикрутить на месте.

Ручка взята с багажной тележки, а конструкция винтов по-своему интересна – они длинные, ручка вынута в виде буквы «Г». Ее удобно открутить и прикрутить на месте.

Такой станок листогиб своими руками сделать несложно, но учтите некоторые особенности:

- Уголки находятся не полочками друг к другу, а имеют направление в одну сторону. Из-за этого крепление петли бывает не самым удобным.

- На изгибе дальнего уголка приварите с двух сторон маленькие пластинки-упоры для планки.

- На той же планке приварите гайку от винта (на обеих сторонах).

Теперь можно перейти непосредственно к прижимной планке. Ее тоже можно сделать из уголка, но укладывать следует на станок изгибом кверху. Для того чтобы планка не перегибалась при работе, наваривают усиление – металлические перемычки. С двух концов планки приварите маленькие металлические площадки, в которых сделаны отверстия для болтов. И еще один момент – та грань, которая повернута к месту сгиба, требуется для получения острых углов на сгибе.

Прижимную планку нужно установить на станок, а в место установки подложить пружины. Ручку установите на место. Если она не прижмет планку, благодаря силе упругости пружинки будет приподнятой над поверхностью. В этом положении под нее заправьте заготовку, выставьте и прижмите. Такой листогиб будет неплохим вариантом для использования в домашних условиях. У вас не получится гнуть толстый металл, то оцинковку и жесть без труда.

Вальцы для листового металла

Данный тип листогиба может быть с тремя приводами:

- Гидравлический.

- Ручной.

- Электрический.

Вальцы своими руками для листового металла делают с ручным или электрическим приводов. В ручном должно быть 3 вала, а в электрическом может быть и 3-4, но по стандарту тоже всего лишь три. Для такого станка требуется хорошая основа, в качестве который может быть использована станина или верстак. В качестве основы конструкции выступают валки, которые должны быть одинакового размера. Два нижних должны стоять стационарно, а верхний подвижно. Благодаря изменению расстояния между верхними и нижними вальцами можно изменять радиус кривизны.

Два нижних должны стоять стационарно, а верхний подвижно. Благодаря изменению расстояния между верхними и нижними вальцами можно изменять радиус кривизны.

Итоги

Станок приводится в движение при помощи ручки, которая должна быть приделана к одному из валов, а после крутящий момент будет передан на остальные катки через звездочки. Их следует подобрать таким образом, чтобы скорость вращения получилась одинаковой. Если на оборудовании планируется изготовление труб, верхний каток должен быть с одной стороны съемным и иметь систему быстрого фиксирования. После сворачивания листа в трубу вы не сможете вытащить его по-другому.

Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки листового металла своими руками.

Применение этого материала объясняется высокой технологичностью, относительно низкой ценой и высокой надежностью конструкций из металла.

При обустройстве кровли приходится изготавливать отливы для воды из металлического листа.

Изделия такого профиля можно заказать у сторонних исполнителей, но дешевле и быстрее будет изготовить своими руками. Для этих целей используется листогибочный станок.

Конструктивно такой агрегат может быть простым. Все необходимые материалы и комплектующие элементы легко найти в магазинах хозяйственных товаров.

Согласно физическим характеристикам металлов и сплавов, изгибать можно только пластические материалы.

Изделия из чугуна или закаленной стали для гибки совершенно не годятся, поскольку обладают низкой пластичностью и высокой хрупкостью.

1 – основание; 2 – гайка-маховичок; 3 – прижим; 4 – изгибаемый лист; 5 – струбцина; 6 – обжимной пуансон.

Операция по загибанию определенного участка не требует резки или термической обработки.

Изгибание листового металла – это действие, в результате которого металлический лист принимает определенную объемную форму.

Надо знать, что при сгибании листа наружные слои металла растягиваются, а внутренние сжимаются. Если заправить в станок слишком толстый лист, то на сгибе с наружной стороны может образоваться трещина.

Если заправить в станок слишком толстый лист, то на сгибе с наружной стороны может образоваться трещина.

Чтобы такого не происходило, исходную деталь нужно подготовить. Для этих целей ее подвергают определенному виду термической обработки – отпуску или отжигу. Такие операции выполняются редко.

В основном для гибки выбираются такие изделия, которые можно изготовить с применением данной технологии.

Сгибание имеет ряд преимуществ перед сварочным соединением или другим способом изготовления детали.

В их числе следует отметить:

- высокую производительность;

- изделие не имеет шва и является цельным;

- на месте сгиба не образуется ржавчина.

В числе недостатков следует отметить, что процесс ручной гибки требует значительных трудозатрат.

Если выполнять ручной загиб листового металла, то для этого понадобятся слесарные тиски, молоток и киянка. Высокого качества при таком наборе инструментов добиться сложно.

Для регулярного производства деталей без резки и сварки такой способ не подходит.

Когда для бытовых нужд требуются изделия высокого качества, лучшим решением будет сделать листогибочный станок своими руками.

Сегодня оборудование для индивидуального применения и для малого бизнеса производится в промышленных масштабах.

Станок для гибки листов или для их резки можно приобрести в магазине. При ограниченном бюджете легче изготовить самодельный.

Оборудование для гибки

Процедура гибки металла является конечным этапом в процессе изготовления детали. Если она будет выполнена с низким качеством, то деталь окажется бракованной.

Все предыдущие технологические переделы от резки до раскроя окажутся напрасными. В результате чего производственная компания понесет убытки.

Для того чтобы сделать такую ситуацию недопустимой, необходимо выпускать надежные и производительные агрегаты.

Такой станок называется листогибом или листогибным прессом.

Сегодня на рынке представлены листогибы следующих типов:

- гидравлические;

- механические;

- пневматические;

- ручные.

Ручной станок используется для штучного и мелкосерийного производства.

На производственных линиях крупных компаний устанавливаются многофункциональные агрегаты, которые настраиваются на определенную операцию.

Для резки заготовок используются гильотинные ножницы. Для того чтобы придавать полученной заготовке требуемую форму, применяются листогибные прессы с пневматическими пуансонами.

Заготовку помещают между матрицей и пуансоном, который приводится в действие с помощью пневматического привода. Таким способом формируют детали из листов металла толщиной до 5 мм.

Станок с поворотным прессом предназначен для обработки мелких деталей со сложным рельефом.

Листогибочное оборудование подразделяется на мобильное и стационарное. Стационарные станки используются на крупных предприятиях для производства больших объемов продукции.

Мобильные агрегаты предназначены для изготовления отдельных деталей на стройке или при ремонте объекта. Мобильный станок для загиба листового металла можно изготовить своими руками.

Мобильный станок для загиба листового металла можно изготовить своими руками.

Многолетняя практика показывает, что самодельный агрегат, изготовленный по всем правилам инженерного подхода, ничем не уступает заводским агрегатам.

Чтобы собрать такой станок, требуется определенный набор материалов и инструментов.

Листогиб своими руками

В отличие от агрегатов заводского изготовления, которые рассчитаны на обработку металла большой толщины, самодельный листогиб используется при изготовлении штучных и мелкосерийных деталей.

Изделия чаще всего гнутся из листового алюминия, меди и тонколистовой стали. Оптимальная толщина листов колеблется в пределах 0,5-0,8 мм. С листом большей толщины работать трудно.

1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепления в тисках

Это объясняется тем, что здесь используется ручной привод, мускульная сила человека.

Чтобы придать изделию повышенную прочность, с помощью станка можно сформировать дополнительное ребро жесткости. И при этом избежать резки полос для этого ребра.

Механизм листогибного станка основан на простом принципе. Заготовка фиксируется на основании прижимной рамой. Заготовка – это лист металла.

Выступающая часть листа, которую требуется загнуть на определенный угол, лежит на поворотной балке. Нужно только повернуть эту балку и металл «загнется».

Поворотная балка поднимается и опускается своими руками. В станках заводского изготовления эта функция выполняется с помощью электродвигателя или гидравлического пресса.

Максимальный угол загиба может составлять 180 градусов. Это делается в два приема. За один операционный цикл можно загнуть лист на 120 градусов.

В зависимости от конструкции самодельного станка, прижим заготовки выполняется разными способами. В самом простом механизме применяется стальной уголок.

При изготовлении прижимной рамы потребуется сварочный аппарат для резки деталей по размеру и дрель, для того чтобы просверлить отверстия под установочные болты.

Сделать все операции своими руками не составляет большого труда. При условии, что имеется определенный навык работы с металлом.

Необходимо только должным образом подготовиться к сборке листогибного станка.

Основание для станка

Главным элементом станка для гибки металла является основание. В качестве основы можно взять швеллер, длина которого выбирается по усмотрению мастера.

Для того чтобы обеспечить необходимые условия для работы, этот швеллер крепят на станине. Или приваривают к нему ножки. Важно, чтобы эта конструкция обладала высокой устойчивостью.

Прижимное устройство

При изготовлении прижимного устройства своими руками рекомендуется использовать два уголка — №5 и №3.

Их необходимо соединить между собой с помощью сварки таким образом, чтобы в сечении образовалась жесткая фигура треугольника.

Такая конфигурация обеспечивает жесткость и надежность прижима.

Обжимное устройство

Обжимной пуансон чаще всего изготовляют из уголка №5. Его длина должна быть меньше, чем у прижимного устройства на 10 мм.

Его длина должна быть меньше, чем у прижимного устройства на 10 мм.

Усиливающий рычаг можно сделать из круглого прутка или арматуры. Он имеет форму скобы и приваривается к пуансону.

Это соединение нужно выполнить с высокой прочностью, поскольку нагрузка на него максимальная.

Роликовый нож

В некоторых ситуациях, при работе с рулонным металлом, возникает необходимость отрезать готовые изделия.

Для резки металла после обработки на станок для гибки устанавливается роликовый нож.

Этот узел усложняет конструкцию в целом и потому его применяют редко.

Обслуживание и техника безопасности

Станок для гибки, собранный своими руками, должен обладать следующими характеристиками:

- устойчивость;

- удобство в работе;

- безопасность.

По своей конструкции станок для гибки металла является механизмом повышенной опасности.

При работе на станке необходимо соблюдать соответствующие правила эксплуатации и техники безопасности. Особенно при выполнении резки заготовок.

Особенно при выполнении резки заготовок.

Перед началом работы необходимо проверить исправность основных узлов.

Доступ посторонних лиц к станку необходимо строго ограничить.

При строительстве дома, самостоятельном изготовлении коньков на крышу, отливов необходимо проводить гибочные операции с металлическими листами. Для этого применяются ручные приспособления или специализированные станки. Чтобы не покупать дорогое оборудование, можно сделать листогиб своими руками.

Листогиб своими руками

Виды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением. Он передвигает рабочую часть конструкции, которая сгибает металлический лист.

Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка. - Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях. Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов. Радиус изгиба задаётся с помощью центрального подвижного вала.

- Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба. Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

- Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края. Неудобен при использовании.

- Пресс для сгибания листов. Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Конструкция листогибов

Сделать инструмент для гибки заготовок из металла можно только после ознакомления с его внутренним устройством, принципом работы. Конструкция ручного листогиба:

- Балка, зажимающая металлическую поверхность.

- Балка, которая сгибает лист.

- Устойчивое основание, на котором закрепляются основные элементы.

- Угломер – устройство, позволяющее выполнять сгибы под нужными углами.

- Рабочий стол. Должен оборудоваться ограничителями глубины.

- Рукояти для передачи усилия на гибочную балку.

Станок может дополняться гидравлическими или электрическими приводами.

Устройство листогиба

Подбор материалов

Прежде чем начинать сборку самодельного оборудования для гибки металла нужно подготовить необходимые материалы:

- Металлические уголки – 4–6 метров.

- Шаровую от машины. Должна комплектоваться кронштейном.

- Стабилизатор от автомобиля.

- Швеллер для изготовления основания.

- Лист металла.

- Петли – 2 штуки.

- Деревянный брусок.

- Металлическую трубу.

Для изготовления самодельного листогибочного станка понадобятся разные инструменты: сварочный аппарат для соединения элементов, дрель со сверлами по металлу, шлифовальная машинка для зачистки швов, большая болгарка.

Усовершенствование конструкции листогиба

Для самодельного листогибочного станка не нужно придумывать сложную конструкцию. Достаточно собрать вместе ряд самодельных элементов:

Достаточно собрать вместе ряд самодельных элементов:

- Деревянную подушку.

- Основание из швеллера.

- Рабочий стол из листа металла.

- Уголки, соединённые петлями.

- Ручки для сгибания заготовок.

Чтобы усовершенствовать станок, необходимо сделать дополнительную прижимную балку. Для этого на уголок наваривается металлическая пластина, которая шире его.

Листогибочный станок своими руками

Если вы не знаете, как сделать листогиб, воспользуйтесь пошаговой инструкцией:

- Изначально нужно сделать чертеж листогиба. На нём нужно отметить подвижные элементы, крепёж, размеры. Не нужно делать сложную конструкцию самостоятельно. Достаточно собрать простейшее приспособление без дополнительных функций.

- Изготовить основание из швеллера. Оно должно быть устойчивым, чтобы не возникало перекосов во время работы.

- Сделать смягчающую подушку из дерева.

- Уголки разрезать с помощью болгарки на отрезки по 1 метру.

- Стойку стабилизатора использовать для опоры под петли.

- На уголках под установку оси сточить лыски.

- К готовым выборкам приварить полуоси. Цилиндрические элементы должны выступать за пределы уголков не более чем на 1 см.

- Разместить уголки с наваренными полуосями параллельно друг другу.

- С помощью сварки наварить петли на уголки так, чтобы они могли свободно перемещаться относительно друг друга. В разложенном положении уголки должны представлять собой ровную поверхность.

- Просверлить отверстия для закрепления листогиба на подготовленном заранее основании с рабочим столом.

- Разрезать металлическую трубу на две равных части болгаркой. Наварить их на уголки так, чтобы они играли роль ручек.

Размеры рабочего стола выбираются зависимо от габаритов обрабатываемых заготовок. Это же касается длины уголков.

Листогибочный станок своими руками

Как повысить прочность креплений станка

Многие начинающие мастера изготавливают самодельные приспособления без основания. Это листогибы, которые закрепляются на верстаке с помощью струбцин. При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

На основании нужно сделать рабочий стол. Для этого на конструкцию нужно закрепить лист металла со стопорами, которые будут ограничивать глубину закрепления заготовок.

Техника безопасности при работе с листогибочным станком

На заводах, которые оборудуются станками для гибки металла, существует ряд правил относительно работы с оборудованием:

- Использовать ограничитель для установки нужных углов.

- Контролировать заданный параметры с помощь угломера.

- Листы аккуратно располагать на рабочей поверхности.

- Проверять установленную глубину до опускания прижимной балки.

- Сделать пробное загибание, чтобы определить насколько точно установлен угол.

Используя самодельный листогиб нужно быть особо внимательным:

- Работать в защитных перчатках, чтобы не порезать руки об острые края листа.

- Не спешить с загибанием углов, прижимную балку опускать двумя руками.

- Проверять целостность подвижных элементов до начала работы.

- Ручное приспособление надёжно фиксировать на рабочем столе.

- Не пытаться сгибать листы большой толщины.

Сгибать заготовки нужно медленно, проверяя угол. Дополнительно можно закрепить на самодельном станке нож для разрезания металла. При его использовании нужно периодически затачивать режущие диски.

Оборудование для сгибания металлических листов можно купить в строительном магазине или собрать самостоятельно. Для этого нужно знать элементы конструкции, принцип работы подвижных механизмов, способы их соединения. Самодельный станок не даст возможность работать с заготовками большой толщины, однако его будет достаточно для сгибания коньков, отливов.

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм можно сделать в условиях домашней мастерской или цеха.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Станок для гибки металлического листового проката отличается простотой конструкции и при этом обладает высокой производительностью. Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой – для мелкосерийного производства они не нужны. А вот ручной аналог любой промышленной модели сделать совершенно несложно.

Постройка гибочного станка для листового металла своими руками займет от одного до двух дней рабочего времени, и еще один день на подбор и поиск материала. Чертежи самодельных станков можно найти в интернете, но, что еще удобнее и практичнее, лучше воспользоваться как образцом для постройки одной из промышленных моделей. Разобравшись, как они работают, можно сделать свои рабочие чертежи и разработать технологическую схему, как сделать листогиб своими руками, исходя из собственных возможностей.

Чтобы сделать простой листогиб своими руками не понадобиться особых инженерных или конструкторских знаний и умений – достаточно средних слесарных навыков и опыта работы с электросваркой. При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

Листогибы промышленного изготовления:

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой – наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 120 0 .

Несложно и выполнить догибку для создания фальцевого соединения.

Несложно и выполнить догибку для создания фальцевого соединения. - Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных – по горизонтали, а прижимного – по вертикали. Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

- Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 90 0 , но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

Самодельный станок с поворотной рамой

Такой станок для гибки листового металла отличается большой универсальностью и применяется чаще всего. Конструкция его хорошо видна на схеме:Базовый рабочий стол выполнен из дерева или металла. Его размеры должны составлять не менее 2х1 м. При необходимости работы с большими листами металла, можно с задней стороны предусмотреть откидную раму или плоскость, которая устанавливается на одном уровне со столом. Это необходимо для фиксации листа и предотвращения его выскальзывания из-под прижима в момент изменения положения.

К передней части стола привинчивается основание – швеллер с шириной верхней грани до 7 см. По его обоим концам проделаны отверстия для установки направляющих шпилек с пружинами. На шпильках крепится прижим 5 со скошенной под углом в 45 – 50 о передней гранью. Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Поворотная часть – уголок 7 (5Х5) см с приваренной рукояткой устанавливается на петлях 6 таким образом, чтобы в откинутом состоянии верхняя грань уголка находилась на одной плоскости с основанием. Как сделать листогибочный станок усовершенствованного типа, который отличается повышенной производительностью и универсальностью конструкции, показано в ролике.

Его простота конструкции и доступность материалов для изготовления позволяет минимизировать затраты на постройку. В большинстве случаев металл для каркаса и рабочей части даже не придется покупать – в каждой мастерской найдется достаточно обрезков швеллера, уголка и трубы, чтобы из них можно было сделать самодельный станок для гибки металла.

Роликовые листогибы

Ручной вариант роликового листогиба применяется для выполнения работ по формированию кромок или профилированию деталей, стационарный – для гибки крупного листа под углом до 90 0 . Как сделать ручной роликовый листогиб, который станет полезным для работы в гараже, в мастерской или на строительном объекте, подробно расскажет видеоролик.Подробно устройство ручного роликового листогиба видно на фото:

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм. При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

Валковые листогибы

Изготовление и монтаж вентиляционных каналов, дымоходов, водосточных систем невозможен без криволинейной гибки стального листа. С этой задачей отлично справляются валковые листогибы. Самодельный листогибочный станок с тремя вальцами построить достаточно просто. Как работает такая система показано на примере промышленного станка с электроприводом.Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод. Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

- Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 120 0 вокруг вертикальной оси. Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Прессы для гибки листового металла

Листогиб для толстого листа своими руками можно сделать, использовав автомобильный домкрат или винт большого диаметра. Для основания (матрицы) и пуансона (прижимной балки) понадобятся два отрезка уголка 5х5 или 7х7 см длиной до 1 м, швеллер для основания и боковых вертикальных направляющих, несколько регулировочных винтов и возвратные пружины.

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт – мы всегда рады популяризировать достижения наших читателей.

Вальцовка труб и листового металла в СПб

Компания “Из Металла На Заказ” предлагает оказание услуг вальцовки труб и другого металлопроката по ценам, приемлемым для заказчиков. Технологическое оборудование, в т.ч. и станок для вальцовки труб, используемый для таких промышленных операций, отвечает всем требованиям качества и безопасности.

Вальцовка труб: технология и цены

Промышленное вальцевание металла, в т.ч. и труб, представляет собой технологический процесс металлообработки, в ходе которого труба или металл иной конфигурации деформируется в нужном направлении. Также в процессе этой операции происходит сгиб металлической заготовки.

Современная технология вальцовки труб состоит в «раздаче» концов заготовки, происходящих в особенных отверстиях. При этом заготовка трубы находится в обычном температурном режиме окружающей среды. Применение такого способа позволяет обеспечить не только прочность и герметичность соединения, но и его необходимое качество.

Такая технологическая операция, включающая в себя вальцовку нержавеющих труб, изделий из черного металла, алюминия и др. металлов проводится с применением различного оборудования для вальцовки труб: станков, механизмов, вальцов для гибки, которые относятся к разряду универсального оснащения процесса металлообработки. Этот вспомогательный инструмент для вальцовки трубы из нержавейки производится из качественных и прочных сплавов из стали.

Такие же требования предъявляются и к инструменту для вальцовки алюминиевых труб, которые подвергаются процессу деформации значительно меньше, чем изделия из черного металла.

Технология вальцовки квадратных труб или изделий профильного сечения, требует применения более сложного оборудования. Для производства таких технологических операций применяют трех – и четырехвальцовые станки.

Достаточно часто приходится проводить вальцовку труб в барабане теплообменника, котла, бойлера и т. д. Для этого применяются специальное вальцовочное оборудование.

д. Для этого применяются специальное вальцовочное оборудование.

При проведении вальцовки трубы по радиусу сохраняются такие свойства материала изготовления, как прочность и отсутствие деформации изделия по внутренней рабочей поверхности изделий. Это приводит к сокращению добавочных соединений в конструкции изделий.

Если рассматривать вопрос цены на вальцовку труб, то стоимость услуг существенно отличается из-за различного металла изготовления изделий, однако она остается приемлемой для российского потребителя.

Вальцовка металлических листов на заказ в Санкт-Петербурге

В перечне услуг нашей компании – оказание услуги вальцовки листового металла, которое проводится на специальном механическом оборудовании – вальцовочных машинах.

При вальцевании листового металла специальному станку задается необходимый радиус и другие необходимые показатели

Поэтапное осуществление такой технологии вальцовки металла дает возможность проводить требуемую деформацию металлического листа с сохранением его прочности.

Промышленная вальцовка металла в конус считается более затратным технологическим процессом, чем аналогичные действия с трубными заготовками. Проведение таких операций требует профессиональной подготовки специалистов, ведь технологический цикл проводится на четырехвалковых станках.

Следует отметить, что цена на вальцовку листового металла несколько выше, чем на аналогичные операции с трубами, ведь здесь задействуются более сложные механические агрегаты.

Чтобы заказать вальцовку металла в СПб, необходимо обратиться в компанию «Из Металла На Заказ», где к услугам заказчиков квалифицированные специалисты проведут технологическую операцию на современном оборудовании и в указанные сроки.

Возврат к списку

Гибочные станки для металла – виды и описание гибочных станков

СТАТЬИГибочные станки для листового металла, труб, профиля и других изделий из металла имеют каждый свое название и определенный принцип работы.

Основные виды гибочных станков, для гибки изделий из металла:

- Трубогибы;

- Профилегибы;

- Сортогибы;

- Листогибы;

- Проволкогибы;

- Скобогибочные станки.

Рассмотрим более подробно каждый вид гибочных станков

Виды и описание гибочных станков.

Трубогибы или трубогибочные станки – это гибочные станки, предназначенные для гибки труб и профилей на маленькие радиусы гиба. Трубогибы могут делиться на дорновые трубогибочные станки, бездорновые трубогибы и трубогибочные вальцы (3-х роликовые трубогибы). Дорновые трубогибы предназначены для гибки труб на минимальные радиуса гиба.

К дорновым трубогибам относятся:

- Дорновые трубогибы ручные СМ-30 серии PARTNER;

- Дорновые трубогибочные станки полуавтоматические СЕ-30 серии PARTNER;

- Дорновый трубогибочный станок автоматический СЕ-30 PARTNER.3X;

- Дорновый трубогибочный станок полуавтоматический СЕ-51 MASTER;

- Дорновый трубогибочный станок автоматический СЕ-51 MASTER.

3X;

3X; - Дорновый трубогибочный станок полуавтоматический СЕ-80 PROFi;

- Дорновый трубогибочный станок автоматический СЕ-80 PROFI.3X.

Бездорновые трубогибы используются для гибки толстостенных труб на радиуса гиба не менее 4-х диаметров трубы.

К бездорновым трубогибам относятся:

- Трубогиб бездорновый электрический с ЧПУ RE-60 TEHNIC.

Профилегибы или профилегибочные станки – это гибочные станки для гибки круглых труб, профилей, углового проката, тавра, двутавра, швеллера, прутков, квадратов, полосы и т.д. Такие профилегибочные станки, работающие способом вальцовки предназначены для гибки профилей на большие радиусы гиба, от 8-10D.

Является ли гибочный станок трубогибом или профилегибом, главным образом, зависит от того какая на нем установлена оснастка. Если установлена оснастка под трубу, то гибочный станок будет трубогибочным. На том же гибочном станке может быть установлена оснастка под профиль – и он становится профилегибом.

Трубогибочные или профилегибочные вальцы используемые для гибки труб или профилей на большие радиуса, к таким станкам относятся:

Сортогибы — гибочные станки для гибки сортового проката. Сортогибочные станки – это один из видов профилегибочного станка предназначенный для гибки такого сортового металла, как катанка, круг, квадрат, полоса, шестигранник. К сортогибам так же относятся и станки для гибки арматуры — такой гибочный станок применяется в частности для гибки круглого и квадратного прутка, стержневой арматуры на очень маленькие радиусы гиба.

Листогибы или листогибочные станки — гибочные станки для гибки листового металла. Листогиб применяется для производства различных замкнутых и незамкнутых профилей, коробов, коробок а также цилиндров, конусов из листовых материалов.

Проволокогибы — гибочные станки для гибки проволоки. Такой гибочный станок может осуществлять правку проволоки, производить гибку из мерного прутка и из бухты. При этом гибочная голова проволкогибочного станка вращается вокруг осиизгибаемой проволоки в отличии от трубогибочных станков, где труба вращается вокруг оси станка.

Скобогибочный станок — гибочный станок с двумя консолями для гибки проволоки или профиля, одновременно с 2-х концов, позволяющий изготавливать симметричную, с обоих концов деталь типа скобяного изделия.

Вальцы своими руками – особенности изготовления

Ввиду малости усилий и моментов, вальцы своими руками в большинстве случаев обходятся без электродвигателя. Для их изготовления вам потребуется следующее:

Ротационная гибка листового и широкополосного металла востребована в производственной деятельности и мелких компаний, и ремонтных мастерских. Вальцы своими руками смогут изготовить даже домашние умельцы, сэкономив при этом на приобретении аналогичного промышленного оборудования.

Преимущества ротационной гибки на вальцах

В процессе деформировании металла на машинах ротационного действия (какими и являются вальцы) основное деформирующее усилие прикладывается не одновременно ко всей поверхности заготовки, а постепенно, по мере того, как в очаг деформации вовлекаются все новые объемы металла. В результате усилие значительно уменьшается, а некоторое снижение производительности гибки в большинстве случаев некритично. Кроме того, сам принцип работы листогибочных вальцев настолько прост, что для самостоятельного изготовления вальцовочного станка не потребуется существенных затрат труда и исходных материалов.

В результате усилие значительно уменьшается, а некоторое снижение производительности гибки в большинстве случаев некритично. Кроме того, сам принцип работы листогибочных вальцев настолько прост, что для самостоятельного изготовления вальцовочного станка не потребуется существенных затрат труда и исходных материалов.

Последовательность операций листовой вальцовки заключается в следующем:

- Исходную заготовку (лист или широкая полоса) заправляют в начальный зазор между рабочими валками.

- Опускают подвижный валок до надежного прижима заготовки к нижним валкам.

- Проворачивая подвижный валок, изгибают заготовку. Количество оборотов инструмента может быть разным — все зависит от ровности поверхности заготовки.

- Когда нужное качество гибки достигнуто, деталь извлекают из валков.

Таким способом можно получать продукцию типа цилиндров и конических деталей, производить правку полос и т.д. Усилие ротационной вальцовки невелико, поскольку трение в ходе штамповки минимально, и необходимо лишь для фиксирования заготовки в валках. Более существенен крутящий момент, но и его значения относительно малы. Они определяются только величиной плеча приложения усилия. Более заметно на усилие процесса влияют физико–механические характеристики материала, и его толщина (для толстолистовых заготовок резко возрастает момент сопротивления сечения). Поэтому ротационная вальцовка выгодна для малоуглеродистой стали толщиной не более 4 мм, жести, алюминия и других высокопластичных металлов и сплавов.

Более существенен крутящий момент, но и его значения относительно малы. Они определяются только величиной плеча приложения усилия. Более заметно на усилие процесса влияют физико–механические характеристики материала, и его толщина (для толстолистовых заготовок резко возрастает момент сопротивления сечения). Поэтому ротационная вальцовка выгодна для малоуглеродистой стали толщиной не более 4 мм, жести, алюминия и других высокопластичных металлов и сплавов.

Ввиду малости усилий и моментов, вальцы своими руками в большинстве случаев обходятся без электродвигателя. Более того, электромеханический привод приводит к увеличению металлоемкости станка и усложнению его конструкции. Так, потребуется понижающий редуктор, промежуточный вал, и, возможно, тормоз.

Выбор и обоснование конструктивной схемы станка

Принцип работы вальцового станка

Листогибочные вальцы различаются по следующим параметрам:

- По количеству рабочих валков: могут быть трех– или четырехвалковыми (установки с большим числом валков встречаются редко).

- По схеме расположения валков. Имеются механизмы, оси валков которых расположены симметрично и асимметрично поперечной оси.

- По способу фиксации валков в станине — на подшипниках качения или скольжения.

- По типу привода — от вальцев ручных, до приводимых в действие двигателями переменного и (реже) постоянного тока.

Вопрос — как сделать вальцы, которые будут предназначены для листового металла — следует начать с разработки технического задания. При этом следует учесть, что ручной привод эффективен при гибке изделий с толщиной не выше 0,8…1.2 мм, и при ширине не более 500…800 мм, иначе приводную рукоятку придется делать очень длинной. Это не только неудобно, но и приведет к увеличению размеров производственной площади, где предполагается установить агрегат.

По той же причине трехвалковую схему стоит предпочесть четырехвалковой — сложность изготовления возрастет, а видимых выгод пользователь не получит. Тем более нет смысла делать вальцы с еще большим количеством валков (например, семивалковые исполнения нужны при необходимости выполнения радиусной гибки листовых изделий на диаметры от 1500…1600 мм).

Более сложным является вопрос симметричности расположения валков в трехвалковых вальцах. Симметричная схема (при которой валки располагаются равносторонним треугольником: нажимной — сверху, а рабочие — снизу) конструктивно проще и технологичнее в изготовлении. Однако, после обработки на таком оборудовании передний и задний края заготовки на некотором расстоянии (примерно половины от межосевого) останутся прямыми и потребуют повторного цикла деформирования. Если на вальцах предполагается производство толстолистовых изделий преимущественно типа цилиндров с изогнутыми краями, то придется изготавливать асимметричную машину.

Таким образом, оптимальной для изготовления в домашних условиях можно считать установку с тремя симметрично расположенными рабочими валками.

Состав узлов и особенности их изготовления

Вальцовочные станки с ручным приводом состоят из следующих узлов:

- Сварной станины рамного типа, которая, в свою очередь, состоит из двух опорных стоек, связанных для повышения жесткости крест–накрест профильными трубами или квадратными стальными стержнями.

Для повышения устойчивости конструкции к нижним торцам опорных стоек можно приварить подпятники.

Для повышения устойчивости конструкции к нижним торцам опорных стоек можно приварить подпятники. - Узла регулировки расстояния между подвижным и неподвижным валками.

- Рукоятки вращения верхнего валка (для увеличения скорости вращения валков можно предусмотреть повышающую передачу, для чего следует снабдить вал рукоятки зубчатым колесом, а на одном из валков установить соответствующую шестерню).

- Рычажных устройств для осевого перемещения верхнего валка (при установке исходной заготовки в зазор между валками).

- Собственно валков, два из которых — нижние, устанавливаются в подшипники опорных стоек, а верхний, нажимной — в оси поворотного рычага.

- Фиксатора положения нажимного валка, который учитывает толщину обрабатываемого металла.

- Опорной трубы, на которую укладывается исходная заготовка (вместо трубы можно смонтировать небольшой приемный столик из холоднокатаной стали толщиной 6 мм).

Многие детали для конструкции можно позаимствовать от списанных рольгангов, предназначенных для подачи листа, например, к листовым ножницам.

Порядок изготовления и сборки в условиях домашней мастерской вальцев ручных с тремя валками заключается в следующем.

Определяются с размерами установки. Например, с уменьшением расстояния между опорными стойками (по сравнению с теми, что указаны на рисунке), можно пропорционально увеличить диаметр валков, при этом предельно допустимое значение их прогиба при деформировании не увеличится. Уменьшать поперечное сечение опорных стоек при этом не следует.

Рабочие валки

Материалом стоек можно принять профильную квадратную трубу из стали типа Ст.3, которая хорошо поддается сварке. Вначале привариваются распорки жесткости, а затем к ним — трубчатые или сплошные профили. Сварку необходимо проводить в кондукторах, чтобы исключить коробление конструкции и обеспечить строгую параллельность полученной рамы. Небольшие погрешности для уже сделанных стоек легко исправить подваркой опорных подпятников, имеющих разную высоту.

Далее изготавливают рабочие валки. Для этого используют толстостенные трубы, причем они должны быть либо холоднокатаными, либо изготовленными из нержавеющей стали: таким образом можно обеспечить нужную шероховатость рабочей поверхности. Горячекатаный прокат использовать не рекомендуется из–за высокой трудоемкости очистки с последующей шлифовкой поверхности будущих валков.

Горячекатаный прокат использовать не рекомендуется из–за высокой трудоемкости очистки с последующей шлифовкой поверхности будущих валков.

Подбирают под свои потребности нужный типоразмер подшипникового узла. Для подшипников скольжения лучше принимать стандартные узлы, изготовленные по ГОСТ 27672. Ввиду малых окружных скоростей и усилий деформирования, надобности в применении подшипников качения нет.

Следующий этап изготовления вальцев — монтаж валков. Его надо выполнять, используя лазерный уровень, чтобы исключить перекос инструмента, и с учетом зазора между нижними валками. Отверстия под крепеж корпусов подшипников к стойкам стоит выполнять овальными, для последующей регулировки.

Убедившись в легкости вращения нижних валков, приступают к установке механизма перемещения верхнего валка. Валковые рычаги проектируют так, чтобы в конечном положении ось нажимного валка располагалась точно между осями нижних валков, а ход рычага соответствовал возможности извлечения готового изделия из зоны гиба.

Второе плечо рычага выполняют с несколькими отверстиями, в которые при регулировке технологического зазора будут вставляться фиксирующие штифты. Процесс подгонки размеров производят с одной установки, учитывая то, что левый и правый рычаги отличаются зеркально друг от друга.

Второе плечо рычага выполняют с несколькими отверстиями, в которые при регулировке технологического зазора будут вставляться фиксирующие штифты. Процесс подгонки размеров производят с одной установки, учитывая то, что левый и правый рычаги отличаются зеркально друг от друга.Последний этап перед опробованием станка — монтаж опорного стола или трубы. Для удобства на ней стоит предусмотреть подвижные ограничители ширины заготовки.

Самодельные вальцы можно устанавливать и вне помещений, тогда придется дополнительно изготовить защитный кожух. Часто его делают откидным, используя при работе вальцев в качестве задней опоры деформируемому металлическому листу.

Усовершенствованная машина для производства металлических стальных труб для повышения эффективности

Повысьте эффективность производства и производственных процессов труб с помощью передовых и передовых технологий. Профилегибочная машина для производства металлических стальных труб на Alibaba.com. Они приходят с заманчивыми скидками и предложениями, которые делают их чрезвычайно ценными. Благодаря своему высокотехнологичному и изобретательному дизайну. Профилегибочная машина для производства металлических стальных труб изменит определение вашего производства труб, сделав его простым и экономящим время. Прочные материалы в них.Профилегибочная машина для производства металлических стальных труб гарантирует долговечность и максимальную эффективность в течение длительного срока службы.

Чтобы убедиться, что все потребности пользователей учтены, домен. Машина для производства металлических стальных труб на Alibaba.com представлена самой широкой коллекцией. Он содержит различные типы, размеры и модели, которые гарантируют, что каждый покупатель найдет наиболее подходящий вариант. Благодаря мощным минометам. Профилегибочная машина для производства металлических стальных труб обеспечивает оптимальную эффективность работы, которая всегда обеспечивает желаемые результаты.Более высокая эффективность производительности в. Профилегибочная машина для производства металлических стальных труб позволяет им производить лучшую производительность при низком потреблении электроэнергии и топлива, следовательно, они экономят ваши счета за электроэнергию.

The. Машина для производства металлических стальных труб обладает впечатляющими характеристиками безопасности, поэтому повышает безопасность операторов и защищает их от возможных повреждений и травм. Сохранение. Профилегибочная машина для производства металлических стальных труб в их первозданном состоянии проста, поскольку их относительно легко чистить.В то же время, ремонт и запасные части всегда доступны, чтобы гарантировать, что работа не остановится в случае, если. Профилегибочная машина для производства металлических стальных труб поломка.