Оборудование для производства корпусной мебели – Мебеталь

Основным направление производственной компании Мебеталь является предоставление комплексных услуг по изготовлению мебельных деталей по размерам заказчика.

Производственные услуги по обработке плитных материалов осуществляются на современном и высокоточном европейском оборудовании, в том числе с ЧПУ. Такая автоматизация позволяет снизить влияние человеческого фактора при изготовлении деталей и предоставить качественный продукт.

Распил плитных материалов

Распил ДСП, ЛДСП МДФ, ХДФ и столешниц производится на автоматизированных форматно-раскроечных центрах торговой марки HOLZMA (группа HOMAG, Австрия) с ЧПУ, что обеспечивает высокую точность размеров мебельных деталей с минимальным отклонением 0,1 мм. В производственном парке Мебеталь имеется два данных станка.

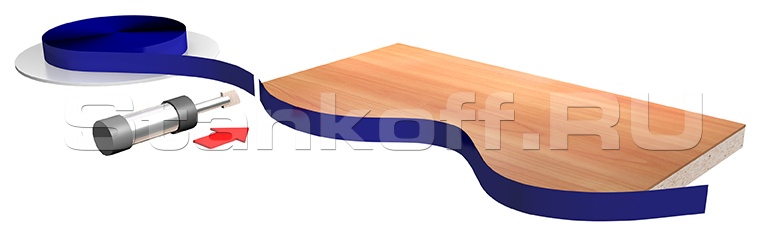

Кромление ЛДСП

Нанесение кромки на детали производится на немецких высокотехнологических кромкооблицовочных станках FORMAT-4 Tempora и Brandt / 2 шт.

Фрезеровка ЛДСП. Присадка ЛДСП. Криволинейные детали.

Присадка и сверление мебельных деталей под лицевую фурнитуру выполняется на сверлильном центре с ЧПУ FORMAT-4 | Proft h400, который имеет высокую точность в позиционирование сверла. Благодаря точной присадке, Вы сможете собрать корпусную мебель максимально быстро.

Данное оборудование обеспечивает высокую точность при производстве мебельных деталей, фрезеровке криволинейных деталей.

Данное оборудование обеспечивает высокую точность при производстве мебельных деталей, фрезеровке криволинейных деталей.Также Мебеталь предоставляет услуги по изготовлению дверей-купе и рамочных фасадов.

Кромкооблицовочный станок SCM MiniMax ME25 с автоматической подачей

Кромкооблицовочный станок SCM MiniMax ME25 с автоматической подачей панелей в зону нанесения кромки предназначен для облицовки панелей из ЛДСП различными материалами (меламином, ламинатом, шпоном, ПВХ, пластмассами) как в полосах, так и в рулонах толщиной до 3(5) мм и со скоростью подачи 7 м/мин. . Конструкция станка позволяет наносить кромку на прямолинейные участки панелей ЛДСП. Подача панелей производится автоматически. Узлы чистовой торцовки, двусторонней фрезеровки, цикли и полировки кромки.

Комплектация Кромкооблицовочного станка SCM MiniMax ME25 :

R0. 22. 38 minimax me 25 – CE. КОМПЛЕКТАЦИЯ СТАНКА:

- Пульт управления располагается со стороны подачи заготовок

- Стальная моноблочная станина повышенной устойчивости и жесткости, гарантирующая сохранение рабочих настроек

- Верхний прижим в виде стальной балки с обрезиненными роликами

- Специальный конвейер подачи заготовок

- Ручной механизм вертикальной регулировки прижима с автоматической перенастройкой рабочих узлов на толщину плиты

- Индикатор настроенной толщины плиты

- Дополнительная роликовая опора по всей длине станка

- Отдельный выход с патрубком аспирации над клеевым узлом; централизованные патрубки для других рабочих групп

- Защитный кожух

- Электрический блок управления с ПЛК (программатором), выключатель питания с возможностью блокировки навесным замком, тепловые реле

- Аварийная кнопка выключения

КЛЕЕВОЙ УЗЕЛ, УЗЕЛ ПОДАЧИ И ПРИКАТКИ КРОМКИ

- Ванна быстрого нагрева для плавления клея-расплава, снабженная тефлоновым покрытием для упрощения процедуры замены клея

- Клеенаносящий ролик

- Контроллер температуры наносимого клея, интегрированный в ПЛК

- Устройство автоматической рециркуляци клея

- Механизм автоматической подачи рулонной кромки с гильотиной для отрезки кромки толщиной до 3 мм

- Вращающийся держатель рулона диаметром 730 мм

- Блок из двух прикатывающих роликов: 1 – стальной и второй – обрезиненный

- Механизм регулировки входной направляющей линейки на толщину кромочного материала с индикатором положения

- Переключатель для перевода клеевой ванны в режим ожидания (снежения температуры), если станок временно не находится в работе.

ТОРЦОВОЧНЫЙ УЗЕЛ

- С торцовочным агрегатом для срезания под углом 90° свесов кромки на переднем и заднем торцах плиты.

- Вылет пилы настраивается на толщину кромочного материала при помощи механизма регулировки с индикатором положения.

ФРЕЗЕРНЫЙ УЗЕЛ

- В комплекте: один двигатель; вертикальный плоский копир для точного позиционирования инструмента по месту обработки.

- Узел оснащается комбинированными фрезами диаметром 72 мм: радиусная часть фрезы используется для придания радиуса для кромки 2 мм и для снятия свесов на тонкой кромке.

- Прямая часть фрезы для снятия свесов на рейках из массива толщиной до 5 мм.

- Переход в работе с радиусной кромки на кромку из массива до 5 мм происходит простым смещением фрез.

- Толщина кромочного материала отображается на двух индикаторах.

ЦИКЛЕВОЧНЫЙ УЗЕЛ

- для чистовой обработки кромок из ПВХ/АБС толщиной до 2 мм (по требованию – 3 мм).

- Жесткая конструкция узла исключает вибрации и, как следствие, позволяет добиться высокого качества обработки.

- Точность обработки обеспечивается за счет передних и вертикальных плоских копиров (с полированным хромированными поверхностями), служащих для точной установки циклей по месту обработки.

- в комплекте с циклями R = 2 мм

ПОЛИРОВАЛЬНЫЙ УЗЕЛ

- с двумя независимыми агрегатами для очистки и полировки кромки. S1 0,14 кВт – 2800 об/мин)

- Агрегаты могут регулироваться по вертикали и углу наклона для настройки оптимального режима очистки/полировки.

Что такое прифуговка и зачем она нужна до нанесения кромки на плиты ДСП | Инструменты Блаум

Прифуговка – это первый узел хорошего кромкооблицовочного станка. В 95% процентах случаев он состоит из двух насадных фрез цилиндрической формы, которые вращаются в противоположные стороны и обрабатывают торец плиты, снимая с неё 0,5-2 мм материала.

Зачем это вообще нужно? Почему после распила на форматке, раскраивающем центре или на фрезере ЧПУ нельзя сразу наклеить кромку?

В принципе можно и многие ребята так делают при “гаражном” производстве скрывая дефекты “правильной” сборкой конечного изделия.

Но по факту, после работы конусной подрезной пилы на нижнем краю плиты в месте распила остаётся фаска. На неё нельзя плотно приклеить кромку, туда попадает влага, мебель быстро портится.

Так выглядит узел прифуговки на кромкооблицовочном станкеТак выглядит узел прифуговки на кромкооблицовочном станке

Или после обработки плит простыми фрезами с системой зубов 1+1 или 2+2 часто остаются следы и неровности на торцах, которые не дают кромке ровно лечь вдоль всей поверхности пропила.

Тут-то нам и приходит на помощь прифуговка. Она снимает край торца, оставляя поверхность среза ровной, а края ламинации без сколов.

Кромки на таких торцах держаться дольше за счёт лучшего склеивания с поверхностью. Так же, наличие ровного торца позволяет наносить кромку без клея методом спаивания. Так плиты становятся влагостойкими на уровне HPL плит, но более легкими, что может быть важно например в отделке транспорта.

Пример кромки нанесенной на плиту без обработки фуговалками.Пример кромки нанесенной на плиту без обработки фуговалками.

Как ещё можно делать прифуговку без кромочника?

Специальные промышленные фрезы типа 4+4 поставляются для мощных ЧПУ фрезеров. Или можно использовать на обрабатывающих центрах насадные фуги на оправке, это тоже выход. После стандартного раскроя они пробегают по материалу, как чистовые фрезы, подготавливая плиты к последующей кромкооблицовке.

Есть обрабатывающие центра с целыми узлами нанесения кромки, цена кусается, но один станок типа топовых IMA заменяет 5 станков и один способен выдавать всю заказную мебель.

Для чего твердосплавным спиральным фрезам нужно золотое покрытие

Режем дерево. О позитивных и негативных фрезах

ПОДПИСЫВАЙТЕСЬ НА МОЙ КАНАЛ

Обычные объявленияНайдено 23 949 объявлений Найдено 23 949 объявленийХотите продавать быстрее? Узнать как | |||||

| |||||

Как сделать ручной кромочный станок (кромочник) своими руками.

Цена кромочных станков и создание своими руками (фото, видео) Как сделать кромкооблицовочный станок для пвх

Цена кромочных станков и создание своими руками (фото, видео) Как сделать кромкооблицовочный станок для пвхОблицовка кромок деталей мебели является важным этапом ее производства. Качественные кромки помогают защитить материал, будь то дерево или фанера, от различного негативного воздействия, а также придают ему красивый и законченный вид.

Любое нормальное предприятие, занимающееся изготовлением мебели, обязано иметь оборудование для облицовки кромок. Для этого существует специальный агрегат, который так и называется – кромкооблицовочный станок.

Если у вас есть свое небольшое производство или вы просто мастер одиночка, изготавливающих различные изделия из дерева, то вам не обязательно растрачиваться и покупать такое приспособление. Его относительно несложно сделать и собственноручно, потратив немного времени и усилий. Самодельный кромкооблицовочный станок будет выполнять свою задачу ничуть не хуже заводского агрегата, но обойдется владельцу существенно дешевле.

Принцип работы кромкооблицовочного станка и некоторые варианты устройства

Данный аппарат широко используется как в частных мастерских, так и в промышленных масштабах. В качестве рабочего материала для украшения деревянных изделий можно использовать:

В качестве рабочего материала для украшения деревянных изделий можно использовать:

- Бумагу.

- Шпон.

- Меламин.

Типичная ширина облицовки составляет приблизительно 2-5 сантиметров, а толщина может варьироваться в пределах 0,4-3 миллиметра.

Суть действия аппарата состоит в том, что через него пропускается облицовочный материал, на который с помощью специальных роликов наносится клей. Важно подобрать нормальную температуру, при которой схватывание клея будет наиболее качественным.

Конечно, если речь идет о том, чтобы сделать кромкооблицовочный станок своими руками, то он вряд ли будет некоторые продвинутые функции заводского изделия, к примеру, прогрев клея. Хотя вполне несложно организовать даже и этот механизм – просто понадобится немного больше терпения и времени.

Что касается разновидностей рассматриваемого аппарата, то выделяют такие варианты:

- Для работы с криволинейной кромкой. Обычно здесь используется ручная подача материала, так как мастеру нужно вовремя подстраиваться под очередной изгиб на детали и спешить за автоматической лентой точно не получится.

- Для прямолинейной обработки. Такие изделия, как правило, имеют автоматическую подачу. Именно они чаще всего используются на массовом производстве мебели или других вещей из древесины.

Типичная конструкция

Чтобы изготовление кромкообрезного станка своими руками прошло успешно, нужно ознакомиться с типичной конструкцией подобного агрегата.

Система подачи облицовки состоит из рулона, гильотины и специальных роликов. Также предусмотрен специальный магазин, куда подается начало ленты. Она протягивается роликами до самой детали, которую нужно обработать, по пути покрываясь слоем подходящего клея, разогретого до нужной температуры.

Упомянутые ролики должны иметь регулируемую скорость оборотов, только так можно организовать оптимальную скорость подачи ленты. Гильотина нужна для того, чтобы обрезать материал на нужной длине. Обрезка происходит как в автоматическом, так и ручном режиме, в зависимости от типа устройства и его задач. Обрезка настраивается таким образом, чтобы оставалось приблизительно 25-30 миллиметров припуска.

Есть некоторые типы облицовочных материалов, которые сразу идут уже с нанесенным на них клеем. В таком случае достаточно их разогреть перед использованием. Если этого нет, то клей содержится отдельно в специальной ванночке. Ее температура принимает типичные значения в 150-200 градусов Цельсия.

Прижим между деревянной деталью и облицовкой выполняется специальным опорным роликом, хотя их может быть и несколько. Делая самодельный кромкооблицовочный станок, можно вполне обойтись и одним таким элементом, добавляя нужное усилие своей физической силой.

Видео: Самодельный кромочный станок.

Как сделать аппарат самому

Так как рассматриваемые агрегаты имеют довольно большую стоимость на рынке, многие мастера готовы потратить некоторое время на их изготовление собственноручно. В принципе, этого варианта тоже будет вполне достаточно для нормальной работы, но здесь придется больше внимания уделять технике безопасности и использовать устройство очень аккуратно.

Для начала, нужно обзавестись необходимыми компонентами. В стандартную комплектацию входит:

В стандартную комплектацию входит:

- Узел автоматического обрезания облицовки.

- Узел регулировки оборотов вращение роликов, подающих ленту, хорошо, если оно оборудовано специальным индикатором.

- Место для нагрева клея, какой-либо терморегулятор.

- Узел подачи ленты для клейки.

- Направляющие, которые помогут нормально зафиксировать обрабатываемую деталь.

Если вы запаслись всем необходимым, то можно приступать к сборке. Конечно, ничто не мешает немного отойти от принятой комплектации и добавить какой-нибудь свой дополнительный узел, который поможет сделать аппарат более удобным и функциональным.

Давать какие-либо конкретные советы по сборке очень сложно, ведь нельзя предугадать, какие детали человеку удастся найти и как он ими распорядится. Главное, что нужно сделать – просмотреть типичную схему устройства агрегата и соединить указанные комплектующие в правильном порядке. Сначала заправка материала для облицовки, потом его протяжка с нанесением клея, дальнейшая доставка до деревянного изделия и наклейка.

В качестве заключения стоит отметить, что сделать кромкооблицовочный станок своими руками будет по силам любому человеку, имеющему опыт работы с механизмами, элементарной электроникой и инструментами. Немного фантазии – и вы получите желаемое.

Массив дерева иногда целесообразно заменить плитами на древесной основе. Особенно это актуально при изготовлении корпусной мебели.

Плиты всем хороши. Они имеют достаточную прочность, долговечны, но при одном условии – поверхность плиты надо ламинировать, а торцы оклеивать специальной лентой.

Обработать кромку единичного изделия можно вручную, но при больших объемах работ это неэффективно.

Кромочный станок поможет оклеить торцы деталей. Подобное устройство несложно купить готовым, выбрав оптимальную модель, или изготовить самостоятельно.

Зачем нужен кромочный станок

Как только материал раскроен, вырезаны все необходимые детали, их кромки оклеивают лентой из различных материалов. В основном это материалы на основе ПВХ, бумаги, обработанных тканей. Данная процедура призвана решить сразу несколько задач.

Данная процедура призвана решить сразу несколько задач.

Декоративное оформление. В продажу поступают ленты для оклейки кромок с различной текстурой и окраской. Чаще всего используется материал, имитирующий фактуру дерева или камня.

Защита плиты. Лента, которая используется для оклейки кромки, изготавливается из материалов на полимерной основе. Она характеризуется высокой прочностью и износостойкостью. Данное покрытие защищает плиту от возможных физических повреждений, проникновения влаги, разрушения структуры вследствие разбухания.

Защита людей от вредных испарений. Современная плита на основе дерева создается с использованием высококачественных материалов и вяжущих веществ, тем не менее ДСП на протяжении первых месяцев эксплуатации может выделять токсины. Защитить владельца от вредного влияния собственной мебели и призван станок для кромления ЛДСП.

Устройства данного типа являются узкоспециализированными, тем не менее подобный станок непременно должен быть в хозяйстве мастера, который занимается изготовлением мебели.

Виды кромочных станков

Промышленность выпускает различные кромочные станки, отличающиеся по ряду характеристик. Выбирая модель для собственной мастерской, стоит обратить внимание на ряд специфических особенностей того или иного устройства. Прежде всего, устройства разделяют по исполнению на ручные и стационарные.

Отличие очевидно – ручной инструмент держат в руках, двигая его вдоль торца заготовки. В ходе движения кромочный (кромкооблицовочный, как его еще называют) станок подготавливает ленту, клеит ее и прижимает к торцу плиты. Стационарный станок устанавливается неподвижно, обрабатываемые детали укладывают на столешницу и двигают вдоль рабочего модуля.

Обратите внимание! Стационарные станки отличаются типом подачи заготовки. Различают устройства с ручной подачей и полностью автоматические.

Станки с ручной подачей имеют небольшие габариты и могут работать с криволинейными заготовками. Автоматические не требуют присутствия оператора, но обрабатывают только прямолинейные кромки.

Также стационарные устройства можно классифицировать по степени сложности. Выделяют три категории:

- простой станок;

- устройство средней сложности с функцией резки;

- профессиональное кромочное устройство.

Простые станки умеют только клеить кромку, чаще всего для этого используется лента из ПВХ с уже нанесенным клеевым составом. Последующая обрезка и выравнивание выполняется вручную. Станки средней сложности, помимо оклейки, срезают лишний материал. Что касается профессиональных устройств, то они способны создавать идеально выровненную поверхность, часто с полировкой.

Основные элементы конструкции

Стационарный станок для кромки ПВХ состоит из станины, рамы, на которой закреплена столешница, и одного или нескольких рабочих модулей. В качестве материала для рабочего стола используют текстолит или другой относительно мягкий материал, который не повредит ламинированную поверхность плиты.

На столешнице крепится модуль, который отвечает за подачу ленты, ее отрезание, разогрев и нанесение клея на рабочую поверхность и, собственно, приклеивание. В большинстве случаев данный модуль допускает тонкую настройку, что позволяет работать с материалом различной ширины.

В большинстве случаев данный модуль допускает тонкую настройку, что позволяет работать с материалом различной ширины.

Одна из основных составляющих модуля – система подачи ленты. Она включает в себя штырь для установки рулона, приводной и нескольких направляющих роликов, резак гильотинного типа. Гильотина приводится в действие с помощью механического или пневматического привода. Приводной ролик имеет регулировку скорости вращения, что позволяет использовать станок для обработки деталей со сложной геометрией.

В качестве материала для оклейки кромки может использоваться лента без заранее нанесенного на нее клеевого состава. Для работы с таким материалом в модуле предусмотрена ванночка для клея с подогревом. Подготовленный состав с помощью валика равномерно наносится на ленту. В случае же использования ленты с клеем ванночка не нужна, для приклеивания ленты используется нагреватель, который разогревает клеевой слой. Лента прижимается роликом.

Обратите внимание! Чтобы на выходе можно было получить полностью готовую плиту, кромкоклеющий станок дополнительно комплектуется фрезерным модулем.

Он являет собой фрезу, вращающуюся с высокой скоростью, которая обрезает излишки материала и выравнивает поверхности во всех плоскостях. После фрезера опционально устанавливается модуль полировки, который идеально выравнивает срезы и боковую поверхность.

В конструкцию автоматических кромочных станков также входит система подачи и передвижения плиты. Она представляет собой несколько прорезиненных роликов, которые поддерживают заготовку и придают ей скорость, точно соответствующую скорости укладки кромочной ленты.

Кромочный станок своими руками

Устройства заводского изготовления отличаются высокой стоимостью, потому для небольшой домашней мастерской целесообразно изготовить станок собственноручно. Кромкоклеечный станок, изготовленный своими руками, будет заметно уступать покупным аналогам по мощности и производительности, но он с легкостью справится с объемом работы в домашней мастерской начинающего мебельщика.

Планируя изготовить подобный кромочный агрегат собственноручно, стоит трезво оценивать свои силы. Кромкооблицовочный станок – устройство повышенной опасности, и от качества его сборки зависит безопасность оператора. Важно понимать, что рабочие органы станка разогреваются до очень высоких температур. Пользуясь им, надо быть осторожным и соблюдать правила техники безопасности.

Кромкооблицовочный станок – устройство повышенной опасности, и от качества его сборки зависит безопасность оператора. Важно понимать, что рабочие органы станка разогреваются до очень высоких температур. Пользуясь им, надо быть осторожным и соблюдать правила техники безопасности.

Элементы конструкции

Устройства данного типа используются на различных производствах, при этом имеют разную конструкцию. В общем случае самодельный станок должен включать в себя:

- устойчивую станину и удобный стол;

- узел подачи и центровки ленты;

- нагреватель с системой контроля температуры;

- термостойкие направляющие;

- систему обрезки излишков кромки;

- полировочный модуль.

Совокупность всех этих узлов являет собой достаточно сложное устройство, потому для домашнего использования можно ограничиться более простой конструкцией. В самодельном кромочном станке можно обойтись без излишней автоматики, оставив лишь приспособление, подающее ленту, и устройство ее нагрева. При этом придется использовать ленту с заранее нанесенным клеевым составом, что несколько дороже, но при этом удастся сэкономить на сложных составляющих станка.

При этом придется использовать ленту с заранее нанесенным клеевым составом, что несколько дороже, но при этом удастся сэкономить на сложных составляющих станка.

Правильно изготовленное данное устройство можно использовать в качестве станка для кромления досок, фанеры, древесных плит и другого подобного материала. Станок будет иметь простую конструкцию, для его сознания не потребуются дорогостоящие узлы и агрегаты.

Порядок сборки

Прежде всего, необходима столешница из текстолита или фанеры, оклеенной пластиком. На нее крепится горизонтальный упор, металлический угольник, к которому будет прижиматься обрабатываемая заготовка.

В качестве нагревательного элемента и одновременно прижима рационально использовать металлический ролик с подогревом от строительного фена. В месте выхода ролика в направляющем угольнике предусмотрен вырез. Часть угольника за роликом можно оклеить мягким материалом, войлоком или сукном, который послужит для полировки.

Собственно, станок готов. Надо только вкрутить в столешницу штырь, который станет осью рулона, вывести конец ленты в рабочую зону, включить фен и дождаться, пока он разогреет валик. Далее торец обрабатываемой детали подводится к горизонтальному упору и можно клеить начало ленты. Заготовку двигают вдоль направляющей, при этом надо стараться не перегреть ленту, но и обеспечить максимальную прочность соединения.

Надо только вкрутить в столешницу штырь, который станет осью рулона, вывести конец ленты в рабочую зону, включить фен и дождаться, пока он разогреет валик. Далее торец обрабатываемой детали подводится к горизонтальному упору и можно клеить начало ленты. Заготовку двигают вдоль направляющей, при этом надо стараться не перегреть ленту, но и обеспечить максимальную прочность соединения.

Уход за кромочным станком

Неважно, используется ли заводское оборудование или изготовленный своими руками простенький станок, необходимо соблюдать меры безопасности при работе с ним и обеспечить своевременное его техническое обслуживание. Есть несколько важных правил, игнорирование которых может привести к выходу устройства из строя или к травме оператора.

- Перед началом работы обязательно изучить устройство и принцип действия кромочного станка, расположение органов управления.

- Прежде чем включать устройство, необходимо удостовериться в целостности питающих кабелей и защитных механизмов.

- Не допускать попадания в рабочую зону масла, воды и прочих жидкостей.

- Содержать рабочее место в чистоте.

- Подвижные детали устройства должны быть смазаны с использованием рекомендуемых материалов.

- В процессе работы необходимо контролировать температуру прижимного ролика, не допускать перегрева, пригорания клеевого состава.

- Если в ходе эксплуатации заводского оборудования возникли сложности, не стоит пытаться исправить их самостоятельно, надо обращаться за помощью к специалистам.

Времена меняются, технологии заметно облегчают жизнь домашнему умельцу. Сейчас делать мебель самому просто как никогда, надо лишь немного инструмента и оборудования. Тем, у кого возникло желание попробовать себя в качестве мебельщика, вряд ли удастся обойтись без этого полезного приспособления. Для начала стоит изготовить простенькое устройство, попробовать себя в новом качестве, а там и задуматься о покупке полноценного заводского оборудования.

(Last Updated On: 07. 11.2017)

11.2017)

Для обработки изделий из ДВП, МДФ и других листовых материалов требуется специальное оборудование для обработки торцов панелей – это тонкая и кропотливая работа, ручное ее выполнение вряд ли будет удобным. Поэтому нужно приобрести специальное оборудование или, что еще лучше, сделать самодельный кромкооблицовочный станок своими руками. Во-первых, самостоятельное изготовление оборудования – это экономия денег, во-вторых, это ценный опыт и практика в инженерном деле, что необходимо каждому мастеру домашних работ. Тем более что принцип работы и устройство кромкооблицовочного станка достаточно простые.

Применение кромкооблицовочного оборудования

Основная сфера применения такого оборудования – это мебельное производство, здесь этот вид станков является одним из обязательных элементов технического оснащения. Для промышленных нужд предлагаются многочисленные модели станков, отличающиеся производительностью, функциями, ценой и другими характеристиками и подходящие для работы как с прямо-, так и с криволинейными поверхностями. Есть у данной группы агрегатов общая характеристика – их производительность слишком велика для частного использования, поэтому тратиться на приобретение профессиональной модели бессмысленно.

Есть у данной группы агрегатов общая характеристика – их производительность слишком велика для частного использования, поэтому тратиться на приобретение профессиональной модели бессмысленно.

Принцип же работы как у фабричных, так и у самодельных станков примерно одинаков – на необработанный торец панели приклеивается декоративная полоса материала, которая не только закрывает необработанный материал, но и защищает структуру панелей.

Кромкооблицовочное оборудование может работать с различными материалами, в том числе:

- шпон;

- бумага;

- меламин;

- АВС и т.д.

Слой материала может быть очень тонким – от 0,4 мм, ширина полосы, как правило, от 2 до 6 см. Для приклеивания используется специальный клей, который крепко фиксирует декоративный край.

Изготовление и настройка самодельного кромкооблицовочного станка

Сразу нужно оговориться, что без достаточного опыта работы с инструментом и материалами и понимания принципа работы данного оборудования вряд ли удастся добиться отличного результата. Если же уверенность в своих силах достаточная, то можно смело начинать изучать имеющиеся схемы и советы по сборке.

Если же уверенность в своих силах достаточная, то можно смело начинать изучать имеющиеся схемы и советы по сборке.

Для того, чтобы правильно спроектировать станок, нужно определиться со следующими параметрами:

- тип облицовочного материала;

- толщина используемого для кромки материала;

- необходимые функции оборудования.

Самое главное на этапе изготовления – это грамотно собрать основу. Она состоит из механизма подачи материала на кромку, прижимного ролика, нагревательного элемента и системы нанесения клея. Для их изготовления можно использовать запчасти для электроинструмента и целые приборы. Например, для нагрева подойдет фен, а для привода прижимного ролика можно использовать электродрель.

Чтобы упростить схему станка, можно использовать материалы с уже нанесенным на них клеем. Это не только упростит процесс изготовления, но и позволит уменьшить размеры станка. Для продвижения заготовки по прижимному ролику нужно предусмотреть направляющий механизм.

Если нет возможности использовать полосы с заранее нанесенным клеем, нужно предусмотреть наличие в конструкции специальной емкости под клей, где он будет предварительно разогреваться. Также нужно оснастить аппарат механизмом для обрезки излишков материала для кромок, это может быть любое устройство гильотинного типа.

Как можно понять из вышесказанного, изготовить самодельный кромкооблицовочный станок своими руками не так уж сложно, для этого не требуются сложные и дорогостоящие элементы. Поэтому и последующий ремонт будет достаточно простым. А если не хочется связываться с ремонтом, приобретайте фирменное оборудование, и пусть при поломке с ним разбираются специалисты сервисного центра.

Самодельный кромкооблицовочный станок Здавствуйте ув. мастеровые, прошу помощи так как сам не справляюсь. И так- для поклейки кромки пвх к лдсп был придуман станочек, но как показала практика руки у меня кривые на столько что собрать могу но он не работает. Так что теперь у меня два пути- либо с вашей помощью я его довожу до ума, либо бросаю это дело на пол пути и покупаю меламиновую кромку и учусь клеить ее утюгом. Изначально не хотелось связываться с меламинкой из-за ее плохого качества, как мне объяснили. Станок фото которого выставил, это два вала закрепленных параллельно друг другу на уголке. Один вал вращается от дрели фиолент, не совсем идеально, но справляется. На нем установлена плотно одетая клеенаносящая втулка. Второй вал не вращается, на него одето три подшипника с в натяг одетым на них кусочком шланга. Этот вал должен служить прижимным местом кромки к дсп. В качестве нагревательного элемента был использован утюг для пайки полипропилена, с заявленной температурой- до320 гр. тер опара и термодатчик был куплен здесь на барахолке с темп. До 1300гр. Не учетов переходящих в проблему много. 1. Самая большая проблема это крей (120-140гр.) не доходит до жидко текучего состояния, хотя температура расплавленного клея уже достигла190 гр. вся конструкция была утеплена каменной ватой. После пробного включения весь клей намотавшись на вал поднялся на верх. Как с этим бороться уже и нервов, ну и конечно знаний не хватает. Подскажите если кто сталкивался.Прикрепленные изображения

Самодельный кромкооблицовочный станокПервое, слишком много металла на клее наносящем вале. Он сам должен хорошо прогреться.

Самодельный кромкооблицовочный станок Согласен. Прогревалось все 2-3 часа. Температура воздуха внутри ванночки была 140гр. А темп. Самого клея в тот момент достигала 190 гр. может термодатчик и брешет, но неужели на 70-100 гр.

www.chipmaker.ru

Кромочный станок своими руками

Чтобы обрабатывать кромки МДФ, ДСП или других подобных разновидностей современных листовых материалов нужно использовать специальное кромочное оборудование. Вручную, обходясь без использования специальных механизмов, делать такую работу очень сложно. Чтобы получить превосходный результат делать все нужно очень кропотливо и тонко.

Можно приобрести такое оборудование, но стоит оно очень недешево. В результате этого более экономным вариантом будет самодельный кромкооблицовочный станок, изготовить который, имея чертежи, по силам каждому.

Конструкция самодельного станка для обработки кромок

Самый простой по своей конструкции станок для обработки кромок современных листовых материалов состоит из таких элементов:

- механизм подачи на кромку материала из рулона;

- прижимной ролик;

- нагреватель клеящего вещества;

- система нанесения клеящего вещества.

Чтобы сделать самодельный кромкооблицовочный станок своими руками, можно использовать отдельные запчасти для различных электроинструментов или же сразу готовые бытовые электроприборы.

К примеру, в качестве нагревателя можно использовать обычный фен, функции привода прижимного ролика успешно выполняет ручная электродрель.

Какие части должны быть в станке

Еще один вариант кромкооблицовочного станка

Чтобы сделать чертеж и конструкцию такого устройства более простыми, при работе можно использовать материалы, на которых предварительно уже нанесен клей. В таком случае не только упростится процесс обработки кромок материала, но и уменьшатся размеры всего станка.

Чтобы продвигать заготовку по прижимному ролику можно использовать какой-то специальный направляющий механизм или же делать это вручную, что, опять-таки, упростит его конструкцию.

Если возможность использовать материал с нанесенным клеем отсутствует, дополнительно необходимо оснастить станок емкостью, в которой при работе будет постоянно разогреваться клей.

Для удобства выполнения всех работ со станком, он должен иметь отдельный механизм, обрезающий излишки материала для облицовки кромок, которые обязательно возникают при такой работе. Для этого можно использовать любое гильотинное устройство. Самым удобным вариантом будет такое продольное устройство, обрезающее все излишки прямо при движении заготовки.

Таким образом, изготовить кромкооблицовочный станок своими руками совсем несложно, при этом не нужно будет покупать какие-либо дорогостоящие детали. Поэтому и использование его для ремонта мебели будет очень простым и совсем не затратным процессом.

Примеры чертежей и схем

Самодельный кромкооблицовочный станок своими руками

Кромкооблицовочный станок своими руками (фото)

Для обработки изделий из ДВП, МДФ и других листовых материалов требуется специальное оборудование для обработки торцов панелей – это тонкая и кропотливая работа, ручное ее выполнение вряд ли будет удобным. Поэтому нужно приобрести специальное оборудование или, что еще лучше, сделать самодельный кромкооблицовочный станок своими руками. Во-первых, самостоятельное изготовление оборудования – это экономия денег, во-вторых, это ценный опыт и практика в инженерном деле, что необходимо каждому мастеру домашних работ. Тем более что принцип работы и устройство кромкооблицовочного станка достаточно простые.

Применение кромкооблицовочного оборудования

Основная сфера применения такого оборудования – это мебельное производство, здесь этот вид станков является одним из обязательных элементов технического оснащения. Для промышленных нужд предлагаются многочисленные модели станков, отличающиеся производительностью, функциями, ценой и другими характеристиками и подходящие для работы как с прямо-, так и с криволинейными поверхностями. Есть у данной группы агрегатов общая характеристика – их производительность слишком велика для частного использования, поэтому тратиться на приобретение профессиональной модели бессмысленно.

Принцип же работы как у фабричных, так и у самодельных станков примерно одинаков – на необработанный торец панели приклеивается декоративная полоса материала, которая не только закрывает необработанный материал, но и защищает структуру панелей.

Кромкооблицовочное оборудование может работать с различными материалами, в том числе:

Слой материала может быть очень тонким – от 0,4 мм, ширина полосы, как правило, от 2 до 6 см. Для приклеивания используется специальный клей, который крепко фиксирует декоративный край.

Изготовление и настройка самодельного кромкооблицовочного станка

Сразу нужно оговориться, что без достаточного опыта работы с инструментом и материалами и понимания принципа работы данного оборудования вряд ли удастся добиться отличного результата. Если же уверенность в своих силах достаточная, то можно смело начинать изучать имеющиеся схемы и советы по сборке.

Для того, чтобы правильно спроектировать станок, нужно определиться со следующими параметрами:

- тип облицовочного материала;

- толщина используемого для кромки материала;

- необходимые функции оборудования.

Самое главное на этапе изготовления – это грамотно собрать основу. Она состоит из механизма подачи материала на кромку, прижимного ролика, нагревательного элемента и системы нанесения клея. Для их изготовления можно использовать запчасти для электроинструмента и целые приборы. Например, для нагрева подойдет фен, а для привода прижимного ролика можно использовать электродрель.

Чтобы упростить схему станка, можно использовать материалы с уже нанесенным на них клеем. Это не только упростит процесс изготовления, но и позволит уменьшить размеры станка. Для продвижения заготовки по прижимному ролику нужно предусмотреть направляющий механизм.

Если нет возможности использовать полосы с заранее нанесенным клеем, нужно предусмотреть наличие в конструкции специальной емкости под клей, где он будет предварительно разогреваться. Также нужно оснастить аппарат механизмом для обрезки излишков материала для кромок, это может быть любое устройство гильотинного типа.

Как можно понять из вышесказанного, изготовить самодельный кромкооблицовочный станок своими руками не так уж сложно, для этого не требуются сложные и дорогостоящие элементы. Поэтому и последующий ремонт будет достаточно простым. А если не хочется связываться с ремонтом, приобретайте фирменное оборудование, и пусть при поломке с ним разбираются специалисты сервисного центра.

Выбор кромкооблицовочного станка: обзор производителей, характеристик и цен

- Станок фирмы Brandt

- Felder

- Griggio

- Кромочник Вегома

- Оборудование MFBJ 350

- Самодельный станок

На что обратить внимание при выборе кромочника

- Вес и мощность агрегата.

Станок фирмы Brandt

Кромочник Вегома

Многофункциональное оборудование Вегома производят с учётом последних достижений в этой области. Помимо прямолинейных торцов, станок отлично обрабатывает криволинейные поверхности. Машина оборудована специальной клеевой ванной. Подача ленты подаётся со скоростью от 2 м/мин до 6 м/мин. С помощью управления через микропроцессор регулируют степень нагрева кромочного клея (от 120 до 200 о С). Станок использует кромочную ленту толщиной от 0,3 до 3 мм и шириной от 10 до 45 мм.

Оборудование MFBJ 350

- двумя клеящими валиками;

- тяжёлой чугунной станиной;

- терморегулятором;

Станок KZM-2

Casadei ALA 20

Scm Olimpic

Оборудование марки Cehisa

Самодельный станок

- Особое внимание надо уделить ёмкости с клеевым составом. Важно чтобы температура внутри ванночки была в пределах 150-200 о С. Такой температурный режим не даёт клеевому составу подгореть и поддерживает нужный уровень вязкости состава. Долговечность ванночке придаёт внутреннее тефлоновое покрытие.

Кромкооблицовочный станок своими руками

При помощи кромкооблицовочного оборудования материал можно наклеивать на кромки заготовок, используя специальный клей. Без этого агрегата не сможет работать ни одно деревообрабатывающее предприятие. Производители со всего мира могут предложить различный ассортимент этих станков. Конструкция этого устройства совсем не сложна, поэтому вы сможете изготовить портативный кромкооблицовочный станок самостоятельно.

Предназначение кромкооблицовочного станка

Первый кромкооблицовочный станок был изобретен очень давно, если говорить точно – через пять лет исполняется полвека с момента, как появился проходной станок для облицовывания кромки с использованием клея-расплава. В настоящее время данное оборудование выступает основой производства на мебельных комбинатах. Существует множество компаний-производителей этих станков из Германии, Италии, Австрии, Чехии, Испании, Японии, Турции и Китая.

Облицовывание кромки представляет собой процесс приклеивания облицовочного материала на нее, чтобы обеспечить красивый внешний вид изделия. Этот метод получил широкое распространение при производстве мебели, где узкие грани плит или щитовых деталей подлежат красивой отделке. Сегодня существует огромный выбор узоров и оттенков, что заставляет конструкторов разрабатывать новые кромкооблицовочные станки.

В качестве материала можно использовать бумагу, шпон, меламин, АВС, ПВХ, толщина которого составляет 0,4 – 3 миллиметра, а ширина 2 – 6 сантиметра. Основой технологии является система «заготовка – клеевая смесь – наклеиваемый материал». Благодаря специальному сжатию и преобразованию облицовка надежно крепится на кромке.

Многие кромкооблицовочные станки ориентируются на использование термоклея, который плавится при нагревании, а при остывании быстро затвердевает. Такая технология требует строгой регулировки режима температуры и прижимания склеиваемых компонентов при помощи установленного усилия. Если об этом не задумываться, система может потерять устойчивость, а облицовка – отвалиться.

Конструкция кромкооблицовочного станка

На станине располагают стол из текстолита или похожего материала, который не позволяет повредить заготовку. На столе монтируется базовый модуль, за которым может размещаться фрезерный модуль для устранения свесов. Плюсом такого оборудования можно назвать его мобильность, поскольку размеры позволяют перемещать станок к месту расположения детали. Также имеются сменные направляющие, как на фото кромкооблицовочных станков на нашем сайте, чтобы работать с твердой полосовой облицовкой.

Система подачи включает в себя рулон, гильотину и ролики. Для начала в магазин устанавливается материал для облицовки, из которого роликами протягивается лента в область склеивания. Чтобы настроить скорость подачи ленты, привод роликов должен иметь регулируемую частоту вращения. Гильотина обрезает ленту таким образом, чтобы ее длины хватало для покрытия всей кромки и 25 миллиметров для припуска. Привод гильотины может быть механическим или пневматическим. При помощи датчика положения заготовки определяется момент срабатывания гильотины.

Станок нередко снабжается системой для разогрева и нанесения клея. Это делается в двух разных вариантах – чтобы кромочный материал поставлялся со слоем клея и без него. При первом варианте клей уже содержится на ленте, но он подогревается горячим воздухом при помощи промышленного фена. Во втором случае клей разогревается в специальной ванночке и наносится на поверхность ленты при помощи приводного ролика. Стоит отметить, что некоторые модели имеют два ролика, из которых второй предназначен для нанесения клеящего состава на кромку заготовки.

Следующий элемент – это клеевая ванночка, где клей для кромкооблицовочного станка нагревается до температуры 150-200 градусов по Цельсию, не пригорает, имеет однородную консистенцию и хорошо циркулирует. Преимущественно используются ванночки тефлонового покрытия и датчики температуры. Некоторые модели имеют специальный картридж для нанесения клея на поверхность.

Система прижима имеет вид опорного ролика. Когда лента соприкасается с облицовочным материалом, возникает определенное усилие сжатия этих компонентов. Если кромкооблицовочный станок имеет механизированную подачу, лента прижимается к кромке детали одним или несколькими роликами, которые расположены последовательно. В оборудованиях с ручной подачей детали эту функцию может выполнять человек, который подает деталь и одновременно прижимает к выходящей ленте её.

В качестве опоры используется один или два-три ролика. Но этот метод требует хороших навыков. Кроме равномерного режима, постоянно регулируется скорость подачи заготовки и ленты, чтобы избежать разрыва или сборки ленты. Более сложное оборудование позволяет управлять станком автоматически, при помощи электроники.

Для наклеивания используется лента, ширина которой больше высоты детали на 2-5 миллиметров. Это делается для гарантированного закрытия кромки. Как правило, после наклеивания остаются так называемые свесы, которые выступают с двух сторон. Чтобы их удалить, используется фрезерный модуль, который срезает всю облицовку, выходящую за пределы детали.

Обычно инструмент наделен высокоскоростным приводом с 10-12 тысячами оборотов в минуту, чтобы оставить поверхность невредимой. В модуле также предусмотрены ограничительные ролики для грамотной установки заготовки. Модуль наделен двумя фрезами с индивидуальными приводами, его настраивают на нужную высоту детали. Чтобы тонко настроить модуль и зафиксировать его, задействуется механизм перемещения со специальной передачей «винт – гайка».

После обрезания гильотиной лента с припуском приклеивается к кромке. Чтобы его удалить, необходимо использовать торцовочный модуль, конструкция которого может быть очень разной. Самый простой вариант представляет собой круглую пилу, которая наделена вертикальным перемещением и оборудована приводом с небольшой мощностью.

По специальной команде эта пила выходит в рабочую область кромочного станка и отпиливает лишнюю часть облицовки. Этот принцип может работать исключительно на станках с ручной подачей детали. Если подача механизирована, торцовый модуль более сложный. Пила с приводом устанавливается согласно инструкции кромкооблицовочного станка на каретке, которая имеет два коротких хода: первый на подачу пилы для устранения припуска ленты, а второй для ровной скорости подачи заготовки и пилы.

Кромкооблицовочный станок может дополняться множеством функциональных деталей, которые влияют на его производительность, автоматизируют некоторые процессы, а также подготавливают и доводят кромку до совершенного состояния. Модули могут затачиваться под определенный размер, вид облицовочного материала или тип заготовки. Надежная конструкция обеспечивает качественное оклеивание прямых и радиусных мебельных заготовок.

Принцип работы кромкооблицовочного станка

Кромочные устройства с ручной подачей задействуются не только в домашних условиях или ремесленных мастерских. Даже крупные мебельные компании имеют это устройство для быстрого ремонта и облицовывания эксклюзивных или криволинейных заготовок, небольших партий деталей.

Благодаря наличию процессоров, контролеров и систем контроля, устройства с ручной подачей детали являются очень удобными и несложными в подготовке и управлении. Главные процессы во время работы – это скорость подачи, автоматический контроль температуры, а также длина наклеиваемого материала.

Кромкооблицовочный аппарат с ручной подачей детали работает с материалом до 3 миллиметров, потребляет примерно 2 кВт электроэнергии, занимает территорию до 2-3 метров квадратных, обслуживается одним человеком и поддерживает скорость подачи детали 3-6 метров в минуту. Чтобы все системы станка могли функционировать, подключается система подачи под давлением 0,6 мПа сжатого воздуха.

Обычно кромкооблицовочный станок вначале тестируется, при этом контролируется надежность клеевого шва и степень адгезии клея. Для проведения теста можно использовать прозрачную ПВХ-пленку, которая позволяет наблюдать за распределением клея после сжатия и полимеризации. Когда рабочая смена меняется, рекомендуется также проводить тесты для предупреждения возникновения скрытого нарушения.

Весь режущий инструмент хорошо затачивается. Это относится к ножам гильотины и фрезам. Не забывайте регулярно очищать клеевую ванночку. Кромкооблицовочный станок может быть наделен ограждением и иметь маркировку нагреваемых поверхностей. Станина станка должна иметь заземление. Устройство необходимо подключать к системе аспирации, так как нагреваемый клей может выделять токсичные вещества, которые представляют угрозу для здоровья.

Подобное устройство не требует какой-либо настройки. Необходимо отрегулировать температуру нагревания клея и ленты, правильно установить частоту вращения роликов, которые наносят клей, а также скорость подачи. Очень важно, чтобы при нанесении на кромку или ленту количество клея оптимально соответствовало всем условиям. Если его будет не хватать, может потеряться прочность связи между материалом и заготовкой. Избыток клея приведет к выдавливанию лишнего количества на поверхность и появлению грязи.

Каким образом выглядит рабочий цикл? Вдоль кромкооблицовочного станка перемещается заготовка. Каретка с пилой начинает двигаться со скоростью подачи в аналогичном направлении. На короткое время пила становится неподвижной и отрезает лишнюю часть ленты. Чтобы во время работы станок не повредил деталь, существует ограничительный ролик. Для уборки отходов пиления к торцовочному модулю подводится ветвь аспирационной системы.

Классификация кромкооблицовочных станков

Кромочные станки делятся на такие типы: станки для криволинейной кромки и для прямолинейной кромки. В конструкции аппаратов для облицовки прямолинейной кромки, как правило, используют автоматическую подачу материала, в кромкооблицовочных станках для криволинейной кромки – ручную подачу материала. Ручные кромкооблицовочные станки не предназначаются для крупных фабрик. Существуют комбинированные станки, которые могут работать в разных режимах и предусматривают как ручную, так и автоматическую подачу заготовки.

Кромкооблицовочные станки бывают одно- и двухсторонними. Первые из них имеют высокую стоимость и окупаются исключительно в условиях больших и средних производств. Эти аппараты могут облицовывать только прямоугольные кромки, зато обладает многими функциями, которые отсутствуют у позиционных станков.

Это преимущественно операции, которые связаны с устранением дефектов и приданием изделиям законченного вида. Двусторонние кромкооблицовочные станки идентичны по своему функционалу предыдущему типу, однако способны облицовывать кромку одновременно с двух сторон благодаря более сложной механике.

Недавно появились переносные станки, которые имеют специальную ванночку для подогрева клея до приемлемой температуры. Она наделена несколькими рукоятками и роликом для прикатывания облицовки к кромке. При таком использовании облицовка устанавливается на специальную приготовленную опору. Переносные устройства могут применяться для приклеивания пластика с маленькой толщиной на детали прямоугольной формы. Также они могут закрепляться на столе или работать в качестве стационарных устройств.

Изготовление кромкооблицовочного станка

Из-за высокой цены кромкооблицовочного станка многие предпочитают самодельные кромочные устройства, но у них хромает техника безопасности, поэтому следует вести себя очень осторожно. Прежде чем размышлять над созданием станка, необходимо обратить внимание на толщину материала, с которой будет работать оборудование, задуматься с каким материалом он будет работать, и какие приспособления должны быть в обязательном порядке. Для начала необходимо подготовить основу, которая включает в себя систему подачи облицовочного материала, прижима, нагрева и нанесения клея.

В стандартную комплектацию облицовочного станка входит:

- узел автоматического обрезания кромки;

- регулятор вращения с индикатором скорости подачи;

- терморегулятор с поддержкой функции ожидания и защиты от преждевременной работы;

- узел подачи кромки в область приклеивания;

- выключатель для работы с прямолинейными деталями;

- кронштейн для фена;

- текстолитовые изностойкие направляющие.

Кромкооблицовочные станки применяются практически на всех деревообрабатывающих предприятиях, однако их устройство и элементы конструкции могут значительно отличаться. Это зависит преимущественно от объемов работы, которая выполняется с помощью этого агрегата. Поэтому принято использовать в небольших мастерских мобильные приспособления, которые предназначаются для нанесения кромочного материала с клеевым составом, что уже нанесен на него.

В большинстве небольших предприятий и домашних хозяйствах предпочитают использовать кромкооблицовочные станки для наклеивания кромки, в состав которых входит только приспособление для размотки и закрепления кромочного материала, нагревающий фен и ролик накаливания. Этот аппарат выполняют в виде настольного станка с наличием приспособления для продвижения заготовки по нему. Вы крепите на заготовке станок, а если быть точнее – на ее кромке, после чего постепенно продвигаете самодельный кромкооблицовочный станок по мере выполнения работы.

Для более продвинутых и сложных моделей кромкооблицовочных станков предусматривают бачок, что предназначен для подогрева клея и нанесения на кромку этого состава. Бачок оснащен рукоятками и роликом, который прикатывает материал к кромке, который в этом станке располагается на специальной обособленной опоре. Данные приспособления предназначаются для приклеивания пластика увеличенной толщины на прямоугольные заготовки.

Свесы кромочного материала, которые образуются при облицовке самодельными кромкооблицовочными станками, принято удалять вручную при помощи специальных приспособлений. К ним относят различные продольно-гильотинные устройства, которые срезают свес и образуют на ребрах изделия фаски. Все элементы конструкции скрепляют с удобными ручками для управления.

После этого можно с уверенностью утверждать, что кромкооблицовочный станок своими руками готов. Стоит помнить, что при работе на подобном аппарате необходимо использовать облицовочный материал в рулонах, на которые уже нанесен клеевой состав, иначе вы попросту не сможете прикрепить ничего. Так как для изготовления кромкооблицовочного станка своими руками вам все-таки потребуются некоторые детали, не рассчитывайте, что производство аппарата обойдется вам совсем бесплатно.

Уход за кромкооблицовочным станком

Кромкооблицовочный станок, как и любое другое оборудование, нуждается в строжайшем выполнении техники безопасности и бережном уходе, пренебрежение которым гарантированно снизит срок действия воздушных редукторов, манжет цилиндров и пневмоклапанов. Правила по уходу сводятся к следующему:

- Всегда следите за кабелями и защитными устройствами при повреждении, которые оберегают вас и ваш станок. Дело в том, что поврежденный кабель может нарушить работу электроузлов, а это потребует срочного ремонта.

- Старайтесь исключать перекос питающего напряжения по фазам. При использовании станка, существует риск перепадов напряжения, поэтому для устранения этой проблемы необходимо установить стабилизаторы и фильтры.

- Не допускайте попадания пыли, воды или масла. Многие предпочитают убирать своими руками кромкооблицовочный станок сжатым воздухом, но мы рекомендуем не делать этого, поскольку под высоким давлением в защищенные места могут проникнуть инородные тела. Вместо этого лучше используйте щетки.

- После работы производите уборку рабочего места и станка. Необходимо регулярно смазывать узлы и детали. Старайтесь применять качественную смазку, проверенную в действии.

- Не опускайте прижимную балку сверху с сильным давлением. Делайте это аккуратно, чтобы заготовка точно установилась на рабочем столе. Если вы халатно отнесетесь к этому правилу, верхние прижимные ролики и мягкие фиксаторы быстро износятся, двигатель перегрузится, а транспортная цепь растянется.

- Контролируйте состояние всех пневмоцилиндров и редукторов, поскольку они могут нарушить узлы, которые отвечают за обработку деталей.

- Точно выставляйте температуру нагревания и грамотно выбирайте клеевой состав. При использовании некачественного клея клеевая станция загрязнится, что приведет к замене расходных материалов.

- В случае замены запчастей, всегда отдавайте предпочтение оригиналам.

- Прежде чем браться за работу, внимательно изучите технологию работы кромкооблицовочного станка, чтобы правильно управлять устройством.

- Если вы заметили в работе станка нарушения, но не можете самостоятельно разобраться, лучше проконсультируйтесь у профессионалов.

- Не пренебрегайте временем на уход за кромкооблицовочным станком.

Таким образом, технология кромочной облицовки с каждым годом выходит на более профессиональный уровень в связи с появлением улучшенных облицовочных материалов и совершенствованием производственного процесса. Сегодня сложно представить любое производство мебели без хорошего кромкооблицовочного станка, который является очень простым по своей конструкции, однако достаточно дорогостоящим оборудованием. Именно по этим причинам многие люди берутся за их изготовление самостоятельно.

Статьи по теме

Изготовление кромкооблицовочного станка своими руками

Облицовка кромок деталей мебели является важным этапом ее производства. Качественные кромки помогают защитить материал, будь то дерево или фанера, от различного негативного воздействия, а также придают ему красивый и законченный вид.

Любое нормальное предприятие, занимающееся изготовлением мебели, обязано иметь оборудование для облицовки кромок. Для этого существует специальный агрегат, который так и называется – кромкооблицовочный станок.

Если у вас есть свое небольшое производство или вы просто мастер одиночка, изготавливающих различные изделия из дерева, то вам не обязательно растрачиваться и покупать такое приспособление. Его относительно несложно сделать и собственноручно, потратив немного времени и усилий. Самодельный кромкооблицовочный станок будет выполнять свою задачу ничуть не хуже заводского агрегата, но обойдется владельцу существенно дешевле.

Принцип работы кромкооблицовочного станка и некоторые варианты устройства

Данный аппарат широко используется как в частных мастерских, так и в промышленных масштабах. В качестве рабочего материала для украшения деревянных изделий можно использовать:

Типичная ширина облицовки составляет приблизительно 2-5 сантиметров, а толщина может варьироваться в пределах 0,4-3 миллиметра.

Суть действия аппарата состоит в том, что через него пропускается облицовочный материал, на который с помощью специальных роликов наносится клей. Важно подобрать нормальную температуру, при которой схватывание клея будет наиболее качественным.

Конечно, если речь идет о том, чтобы сделать кромкооблицовочный станок своими руками, то он вряд ли будет некоторые продвинутые функции заводского изделия, к примеру, прогрев клея. Хотя вполне несложно организовать даже и этот механизм – просто понадобится немного больше терпения и времени.

Что касается разновидностей рассматриваемого аппарата, то выделяют такие варианты:

- Для работы с криволинейной кромкой. Обычно здесь используется ручная подача материала, так как мастеру нужно вовремя подстраиваться под очередной изгиб на детали и спешить за автоматической лентой точно не получится.

- Для прямолинейной обработки. Такие изделия, как правило, имеют автоматическую подачу. Именно они чаще всего используются на массовом производстве мебели или других вещей из древесины.

Типичная конструкция

Чтобы изготовление кромкообрезного станка своими руками прошло успешно, нужно ознакомиться с типичной конструкцией подобного агрегата.

Система подачи облицовки состоит из рулона, гильотины и специальных роликов. Также предусмотрен специальный магазин, куда подается начало ленты. Она протягивается роликами до самой детали, которую нужно обработать, по пути покрываясь слоем подходящего клея, разогретого до нужной температуры.

Упомянутые ролики должны иметь регулируемую скорость оборотов, только так можно организовать оптимальную скорость подачи ленты. Гильотина нужна для того, чтобы обрезать материал на нужной длине. Обрезка происходит как в автоматическом, так и ручном режиме, в зависимости от типа устройства и его задач. Обрезка настраивается таким образом, чтобы оставалось приблизительно 25-30 миллиметров припуска.

Есть некоторые типы облицовочных материалов, которые сразу идут уже с нанесенным на них клеем. В таком случае достаточно их разогреть перед использованием. Если этого нет, то клей содержится отдельно в специальной ванночке. Ее температура принимает типичные значения в 150-200 градусов Цельсия.

Прижим между деревянной деталью и облицовкой выполняется специальным опорным роликом, хотя их может быть и несколько. Делая самодельный кромкооблицовочный станок, можно вполне обойтись и одним таким элементом, добавляя нужное усилие своей физической силой.

Видео: Самодельный кромочный станок.

Как сделать аппарат самому

Так как рассматриваемые агрегаты имеют довольно большую стоимость на рынке, многие мастера готовы потратить некоторое время на их изготовление собственноручно. В принципе, этого варианта тоже будет вполне достаточно для нормальной работы, но здесь придется больше внимания уделять технике безопасности и использовать устройство очень аккуратно.

Для начала, нужно обзавестись необходимыми компонентами. В стандартную комплектацию входит:

- Узел автоматического обрезания облицовки.

- Узел регулировки оборотов вращение роликов, подающих ленту, хорошо, если оно оборудовано специальным индикатором.

- Место для нагрева клея, какой-либо терморегулятор.

- Узел подачи ленты для клейки.

- Направляющие, которые помогут нормально зафиксировать обрабатываемую деталь.

Если вы запаслись всем необходимым, то можно приступать к сборке. Конечно, ничто не мешает немного отойти от принятой комплектации и добавить какой-нибудь свой дополнительный узел, который поможет сделать аппарат более удобным и функциональным.

Давать какие-либо конкретные советы по сборке очень сложно, ведь нельзя предугадать, какие детали человеку удастся найти и как он ими распорядится. Главное, что нужно сделать – просмотреть типичную схему устройства агрегата и соединить указанные комплектующие в правильном порядке. Сначала заправка материала для облицовки, потом его протяжка с нанесением клея, дальнейшая доставка до деревянного изделия и наклейка.

В качестве заключения стоит отметить, что сделать кромкооблицовочный станок своими руками будет по силам любому человеку, имеющему опыт работы с механизмами, элементарной электроникой и инструментами. Немного фантазии – и вы получите желаемое.

Внимание, только СЕГОДНЯ!

sovetskyfilm.ru

Кромкооблицовочный станок: характеристики, виды и изготовление своими руками

Одним из самых необходимых устройств для производства современной мебели является кромкооблицовочный станок. Основное количество мебели производят из ламинированных ДСП. После раскроя плит торцы остаются открытыми. Их нужно закрывать облицовочной лентой. В заводских условиях при массовом изготовлении мебели используют большие стационарные автоматические кромкооблицовочные станки. В мебельном производстве средних и малых предприятий применяют ручную машинку.

На что обратить внимание при выборе кромочника

Приобретение кромкооблицовочного оборудования обусловлено потребностями потребителя. На выбор станочного инструмента влияют следующие факторы:

- Производительность – количество погонных метров обрабатываемых торцов за рабочую смену.

- Вес и мощность агрегата.

- Универсальность ответственных узлов, которые выполняют сразу несколько функций, может сказаться на качестве продукции. Лучше и надёжнее, когда каждый узел выполняет свою работу отдельно.

- Оснащение винтовым компрессором с рефрижераторным осушением воздуха и фильтрами.

- Наличие фрезерного устройства для удаления напусков кромочной ленты.

- Оптимальный баланс цены – качества.

Современный рынок предлагает широкий выбор кромкооблицовочной техники. Рассмотрим самые популярные модели станков:

Станок фирмы Brandt

Под маркой Brandt немецкая фирма производит целый ряд моделей кромочников. В основном это проходные станки, предназначенные для приклеивания кромочной ленты к прямолинейным торцам мебельных деталей. Клей подаётся на торец через специальный ролик. Затем вращающиеся цилиндры плотно прижимают ленту к торцу.

По желанию заказчика на оборудование бранд, могут устанавливаться дополнительные опции.

Felder

Компания Фельдер поставляет отделочное оборудование нескольких категорий:

- Универсальная серия представляет станки: ForKa 300$, NeW G 320, 330, 400. Агрегаты обладают небольшими размерами. Применяется рулонная лента толщиной от 0,3 мм до 3 мм. Обрабатывают ламинированные древесно-стружечные плиты (ЛДСП) с шириной торцов 10-45 мм.

- Профессиональная серия представляет собой ряд моделей: NEW G 500, NEW G 660, NEW G 670, NEW G 680. Это многофункциональные машины, выполняющие такие операции, как фугование, округление углов, циклёвку и полирование мебельных заготовок.

- Станки класса Премиум – профессиональное оборудование, которое отличается работой высокого качества. Клеевой шов выполняется таким, что его трудно разглядеть. Ряд этой серии представляют модели: Perfect 608 x motion plus, Perfect 710 x motion plus, New perfect 812.

- Мобильный агрегат ForKa 200 – это ручная кромкооблицовочная машинка. Устройство представляет собой небольшой ручной инструмент. Работает кромочник ручной как в стационарном положении, так и в ручном режиме. Инструмент используют в основном для восстановительных и ремонтных работ.

Griggio

Начиная c 1946, итальянская фирма Griggio выпускает деревообрабатывающее оборудование различного назначения. В ассортименте продукции ведущее место занимают автоматические и ручные кромкооблицовочные агрегаты марки GB. Станки, как в стационарном положении, так и при мобильном применении удобны в управлении. Торцы шириной 45 мм мебельных заготовок автоматический прибор обклеивает лентой толщиной до 3 мм. Оборудование оснащено регулятором нагрева и вариатором скорости подачи кромки.

Кромочник Вегома

Многофункциональное оборудование Вегома производят с учётом последних достижений в этой области. Помимо прямолинейных торцов, станок отлично обрабатывает криволинейные поверхности. Машина оборудована специальной клеевой ванной. Подача ленты подаётся со скоростью от 2 м/мин до 6 м/мин. С помощью управления через микропроцессор регулируют степень нагрева кромочного клея (от 120 до 200оС). Станок использует кромочную ленту толщиной от 0,3 до 3 мм и шириной от 10 до 45 мм.

Дополнительные приспособления в виде столов SE 2001 и SE 2002 позволяют зафиксировать установку РМ 3000 в стационарном положении. Это позволяет обрабатывать заготовки большой площади.

Оборудование MFBJ 350

Станок mfbj 350 – это большое стационарное оборудование, размещённое на мощной станине, предназначенное для облицовки прямых и криволинейных торцов мебельных заготовок из ДСП. Для оклейки применяют ленточный материал из меламина, АБС и ПВХ толщиной 0,3 – 3 мм и шириной 15-50 мм.

Устройство оснащено:

- системой автоматической подачи кромки из рулонной кассеты;

- пневматическим секатором ленты;

- двумя клеящими валиками;

- тяжёлой чугунной станиной;

- терморегулятором;

- клеевой ванной с тефлоновым покрытием.

Станок KZM-2

Кромочный станок kzm 2 имеет следующие опции:

- Устройство автоматизированной подачи кромки, снабжённое индикаторным регулятором высоты и толщины ленты.

- Пневматические ножницы для отрезки выступающего канта.

- Фрезерование свесов кромки с двух сторон.

- Ванночка с электронной регулировкой температурного режима нагрева клея.

- Бокс с рулоном облицовочной ленты диаметром 600 мм.

- Пила для обрезки начала и окончания кромки.

Casadei ALA 20

Оборудование марки Casadei ALA 20 итальянской фирмы изготавливают с 2008 года. Рабочий стол имеет поверхность размером 1950х300 мм. Использует кромку толщиной от 0,4 мм до 2 мм. Агрегат обрабатывает торцы ДСП толщиной 10-45 мм.

Минимальные размеры облицовываемой заготовки – 180х65 мм. Устройство подаёт ленту со скоростью 5 м/мин. Рабочая степень нагрева кромки составляет 200 градусов.

KDT-360

Модель kdt 360 – продукция массового производства. Тяжёлое оборудование рассчитано на круглосуточную эксплуатацию. Фрезы наклоняются под любым углом. Устройство обеспечивает чистовую фрезерную обрезку, циклёвку высокого качества. Толщина облицовки 0,4-3 мм. Скорость подачи ленты осуществляется в пределах 12-20 м/мин. Минимальные размеры заготовки – 140х80 мм.

КМ-40

Ручной кромочник весит 11 кг. Удобный во всех отношениях инструмент. Скорость подачи кромки 2-5 м/мин. Работает с кромочной лентой высотой от 10 до 40 мм.

Scm Olimpic

В основном станки итальянской фирмы применяют для облицовки кромкой торцов небольших по размеру заготовок. Станки обладают рядом недостатков: трудно поддаются настройке, не имеют задней откидной крышки, маленький объём клеевой ванны, быстрый износ деталей.

Оборудование марки Cehisa

Автоматический односторонний агрегат производства испанской фирмы пользуется большим спросом на мебельных предприятиях.

Станок предназначен для оклейки прямолинейных торцов. Простое управление агрегатом позволяет получать облицовку мебельных деталей высокого качества.

Sietro

Станочное оборудование китайского производства под маркой Sietro вызывает немалые нарекания потребителей на качество продукции. Зачастую агрегаты трудно поддаются настройке. Единственная привлекательная сторона кромочников – это низкая цена. Следует заметить, что станок, попавший в руки мастера своего дела, обретает вторую жизнь.

Ориентировочная стоимость популярных моделей кромочников

Самодельный станок

Самодельный кромкооблицовочный станок обычно собирают для выполнения небольших объёмов работ. Браться за это дело могут люди сведущие в сборке сложных механизмов. Чтобы изготовить оборудование своими руками, нужно разобраться в его устройстве.

Ниже представлен чертеж устройства кромочного агрегата. Изучив документацию, можно приступать к сборке:

- На металлической станине укладывают лист из текстолита или аналогичного материала. Столешница должна обладать гладкой поверхностью, не способной повредить мебельную заготовку.

- На столе монтируют основной блок оборудования, совмещённый с фрезером для удаления свесов кромки.

- Станок должен легко перемещаться вокруг заготовки. Для этого блок размещают на специальной подвеске.

- Система подачи облицовочной ленты включает в себя рулон кромочной ленты, гильотинный резак и ролики.

- Гильотина должна обрезать ленту в конце торца заготовки с напуском около 25 мм. Для этого нож совмещают с пневматическим или механическим приводом.

- Станок может быть снабжён системами разогрева или нанесения клея. Если используют ленту с клеевой тыльной поверхностью, то устанавливают нагревательный прибор (обычный бытовой фен или более мощный калорифер). Фен разогревает клеевую поверхность ленты, а ведущий ролик прижимает её к торцевой поверхности.

- Применение клеевого способа требует наличия специальной ванночки. Клеевой состав разогревается в ёмкости и подаётся на кромку специальным роликом.

- Особое внимание надо уделить ёмкости с клеевым составом. Важно чтобы температура внутри ванночки была в пределах 150-200оС. Такой температурный режим не даёт клеевому составу подгореть и поддерживает нужный уровень вязкости состава. Долговечность ванночке придаёт внутреннее тефлоновое покрытие.

- Наличие двух или трёх направляющих роликов обеспечит равномерную подачу ленты. Это позволит избежать случайных разрывов или смятий кромочного материала.

- Для облицовки применяют ленту на 2-3 мм шире толщины торца.

- Важна синхронизация действия пилы со скоростью подачи облицовки. Обеспечивают это специальные датчики и система прижимных роликов.

Для нерегулярного выполнения небольших объёмов работ самодельный станок – наиболее выгодное решение.

При помощи кромкооблицовочного оснащения материал можно приклеивать на кромки заготовок, используя особый суперклей. В отсутствие этого аппарата не сможет функционировать ни одно деревообрабатывающее предприятие. Изготовители со всего мира могут порекомендовать различный ассортимент данных станков. Система этого устройства несложная, поэтому вы можете сделать переносный кромкооблицовочный станок самостоятельно.

В наше время это спецоборудование выступает базой для изготовления изделий на мебельных комбинатах . Облицовка кромки представляет собою процесс приклеивания отделочного материала, для того чтобы гарантировать привлекательный внешний вид продукта. Этот способ приобрёл обширное распространение при изготовлении мебели, где ограниченные грани плит либо щитовых элементов подлежат красивой отделке. На сегодняшний день имеется огромный выбор рисунков и цветов, что заставляет конструкторов создавать новые станки.

В качестве использованного материала можно использовать бумагу, меламин, шпон, АВС, ПВХ, толщиной 0,4 – 3 мм, а шириной 2 – 6 см. Базой технологии считается система «заготовка – клей – материал». Благодаря сжатию и переустройству облицовка основательно укрепляется на кромке.

Многие станки ориентируются на применение клея , который плавится при нагреве, а при остывании стремительно затвердевает. Подобная методика требует жёсткой регулировки порядка температуры и прижима склеиваемых частей с помощью определённого усилия. В случае если об этом не подумать, система может утратить устойчивость, а облицовка – отпасть.

Конструкция прибора

В станине оборудования располагают столик из текстолита или похожего материала, который не даёт возможность испортить заготовку. На столе устанавливается основной модуль, за которым может располагаться фрезеровочный узел для ликвидации свесов. Плюсом подобного оснащения можно охарактеризовать его подвижность, поскольку габариты дают возможность транспортировать электростанок к месту расположения детали. Кроме того, существуют вставные направляющие, чтобы функционировать с твёрдой полосной облицовкой.

Система подачи включает :

- рулон;

- гильотину;

- ролики.

Для основы в магазин вводится материал для облицовки, из которого роликами притягивается лента в область приклеивания. Чтобы настроить темп подачи ленты, электропривод роликов должен иметь контролируемую частоту верчения. Гильотина отрезает ленту таким способом, чтобы её длины хватало для возмещения всей кромки и 25 мм для припуска. Электропривод гильотины может быть автоматическим либо пневматическим. С помощью датчика расположения заготовки обусловливается момент сработки гильотины.

Оборудование станка

Станок зачастую снабжается системой для нагрева и нанесения клея . Это производится в двух различных альтернативах – для того чтобы кромочный материал поставлялся со клеем и без него. При 1 варианте суперклей уже находится в ленте, однако, он подогревается нагретым воздухом при помощи фена. Во 2 случае суперклей разогревается в ванночке и наносится на плоскость ленты с помощью ролика. Нужно отметить, что определённые модификации имеют 2 ролика, с которых второй нужен для нанесения приклеивающего состава на кромку детали.

Следующий компонент – это клеевая ванночка, где суперклей для кромкооблицовочного станка разогревается до температуры 200 градусов, не пригорает, имеет однородную густоту и хорошо циркулирует.

В большей степени применяются:

- ванночки с тефлоновым покрытием;

- датчики температуры.

Определённые модификации имеют картридж для нанесения выбранного клея на плоскость.

Система нажима имеет вид основного ролика. Если лента соприкасается с отделочным материалом, появляется конкретное усилие сжатия данных частей. В случае если ручной кромкооблицовочный станок имеет механическую подачу, то лента вжимается на кромку одним или несколькими роликами, какие размещены поочерёдно.

В оснастках с ручной подачей детали данную функцию может осуществлять человек, какой подаёт деталь и одновременно придавливает её к выходящей ленте.

В качестве опоры используют один либо 2−3 ролика . Однако этот способ потребует хороших умений. Помимо размеренного порядка, постоянно регулируется темп подачи заготовки и ленты, для того чтобы исключить разрыва либо сборки ленты. Наиболее сложное оборудование даёт возможность управлять станком в авторежиме, при помощи электроники.

Принцип работы устройства

Для наклеивания применяется лента, широта которой больше высоты элемента на 2−5 мм. Это производится для точного закрытия кромки. Как правило, уже после приклеивания остаются так именуемые свесы, какие обозначают с двух краёв. Для того чтобы их удалить, применяется фрезеровочный модуль, какой срезает облицовку, выходящую за границы детали.

Обычно механизм наделён скоростным приводом с 12 тысячами витков в минуту , чтобы не повредить плоскость. В модуле, кроме того, учтены ограниченные ролики для правильной установки заготовки. Узел наделён 2-мя фрезами с приводами, его настраивают в необходимую вышину детали. Для того чтобы деликатно настроить модуль и закрепить его, задействуется система перемещения с передачей «винт – гайка».

После обрезания ножом лента приклеивается к кромке. Для того чтобы его исключить, следует применять торцовочный модуль, система которого может быть различной. Наиболее простой вид предполагает собою круглую пилу, что имеет отвесное перемещение и оборудуется приводом с небольшой мощностью.

По особой команде эта электропила выходит в рабочую сферу кромочного станка и отпиливает лишний участок облицовки. Этот принцип способен функционировать только в станках с ручной подачей. В случае если доставка механизирована, торцовый модуль наиболее сложный. Электропила с приводом вводится согласно инструкции к станку на каретке, что имеет 2 коротких направления: первый на подачу пилы для ликвидации припуска ленты, а 2-й для ровной быстроты подачи заготовки. Кромкооблицовочный электростанок может дополняться большим количеством многофункциональных элементов.

Кромочные приборы с ручной подачей задействуются не только лишь в домашних обстоятельствах либо мастерских. Даже крупные мебельные фирмы имеют это приспособление для стремительного ремонта и облицовки эксклюзивных заготовок, малых партий деталей.

Благодаря присутствию процессоров, контролеров, приборы с ручной подачей детали считаются весьма удобными и простыми в управлении. Главные процессы в период работы – это темп подачи, автоматизированный контроль температуры, а, кроме того, длина приклеиваемого материала.

Агрегат с ручной подачей функционирует с материалом до 3 мм, потребляет около 2 кВт электроэнергии, захватывает зону до 2−3 кв. метров, обслуживается одним пользователем и удерживает темп подачи детали 6 метров в минуту. Чтобы системы станка имели возможность работать, подключается система под давлением 0,6 мПа сжатого воздуха.

Обычно станок сначала тестируется , при этом контролируется безопасность клеевого шва и степень адгезии клея. Для выполнения теста, возможно, применять бесцветную ПВХ-плёнку, что даёт возможность наблюдать за распределением клеевого состава после сжатия и полимеризации. Если рабочая смена изменяется, рекомендуется, кроме того, осуществлять тесты для предотвращения появления скрытого нарушения.

Весь разрезающий механизм хорошо оттачивается. Это относится к ножикам и фрезам. Не забудьте регулярно чистить клеевую ванночку.

Кромкооблицовочный агрегат может иметь ограждение и маркировку подогреваемых плоскостей. Станина приспособления должна иметь заземление. Приспособление следует подсоединить к системе аспирации, так как нагреваемый суперклей может выделять ядовитые вещества, какие представляют опасность для здоровья.