Малогабаритный настольный станок для литья пластмасс ТПА-100

Станок ТПА-100 самая популярная модель для переработки любых термопластов. Поставляется как с рабочим столом для литья в ручном режиме, так и с узлом смыкания на общей раме для литья в полностью автоматическом режиме. Модификация ТПА с двигателем 2,2 кВт позволяет увеличить скорость впрыска, что положительно влияет на качество литья деталей из пластмасс, критичных к скорости заполнения формы и для литья деталей с массой близкой или превышающей 100 граммов.

Возможности:

- Полностью цифровое управление всеми функциями станка;

- Адаптирующийся под условия литья алгоритм управления нагревом;

- Управление скоростью впрыска от 10% до 150% от номинальной;

- Управление временем разгона и торможения;

- Контроль времени цикла для автоматического режима литья;

- Защита от ошибок оператора.

Настройка на новую деталь:

- Выставляете температуру по контурам.

- Выставляете дозу впрыска в десятых долях грамма.

- Обнуляете счетчик готовых изделий.

Литье:

Литье в автоматическом режиме. После нажатия кнопки «Старт» станок полностью автоматически отрабатывает цикл литья, готовые детали выпадают в лоток. Литье в ручном режиме. Оператор закрепляет форму на рабочем столе с помощью первого рычага, с помощью второго перемещает форму к соплу. Впрыск начинается автоматически, по завершению цикла загорается лампа. Счетчик готовых изделий увеличивает значение на единицу. Готовая деталь выпадает в лоток, либо оператор вручную извлекает изделие из формы. В зависимости от конструкции стола и формы.

| Технические характеристики малогабаритного настольного станка для литья пластмасс ТПА-100 | |

| Параметр | Значение |

| Объем впрыска | В форму: 100 см3 и более, в зависимости от используемого материала и изделия. В режиме непрерывной подачи — экструзии: неограниченный объем впрыска. |

| Перерабатываемый материал | Любые материалы для литья под давлением с температурой переработки до 400 градусов Цельсия |

| Материал шнека и цилиндра | Сталь 38Х2МЮА с последующим азотированием |

| Смыкание пресс-формы | Ручное либо автомат (в зависимости от модели) |

| Рабочее напряжение, В | 220 |

| Управление | Контроллер и автоматика Delta Electronics |

| Нагрев | 4 контура с PID-регулированием |

| Диапазон нагрева | 0-400 градусов Цельсия |

| Гистерезис, С° | 0,1 |

| Объем бункера, л | 5 |

| Двигатель, кВт | Трехфазный асинхронный мощностью 1,5 либо 2,2 (в зависимости от модели) |

| Максимальная потребляемая (пиковая) мощность, кВт | 3,2 |

| Среднее потребление электроэнергии за рабочую смену (10 часов), кВт*ч | 6,4 |

| Давление впрыска, МПа | до 50 |

| Размер без рабочего стола и бункера (ДШВ), мм | 920 (1650 на общей раме) * 340 * 620 |

| Вес, кг | 75 (125 на общей раме) |

Отзывы о Малогабаритном настольном станке для литья пластмасс ТПА-100

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

Станки для литья резины | Компания АвангардПЛАСТ

Станки для литья резины

⇒ ⇒ Станки для литья резиныСфера применения:

- Оборудование для литья изделий из резины применяется для производства многосторонних изделий, многоугольных изделий, спорттоваров, предметов медицинского назначения, различных деталей для автомобилей и других предметов;

Особенности:

- Подходит для установки различного вида пресс-форм.

В соответствии с выбранной пресс-формой, на данном оборудовании могут формоваться изделия разных конструкций;

В соответствии с выбранной пресс-формой, на данном оборудовании могут формоваться изделия разных конструкций; - Оборудование оснащено большим рабочим столом, большой нагревательной плитой, что обеспечивает равномерный нагрев пресс-формы и равномерное распределение температуры;

- Гидравлический двигатель с высоким крутящим моментом, обеспечивает быструю загрузку твердой резины;

- Специальная конструкция шнека подходит для различного вида резин;

- Быстрая скорость впрыска, высокое давление впрыска, способное достигать 1800-3000 кг/с ;

- Равномерность краев изделия, подходит для производства изделий, требующих высокой точности при производстве;

- Высокоскоростное смыкание и размыкание пресс-формы, обеспечивающее высокую эффективность производства;

- По желанию может комплектоваться устройством перемещения пресс-формы вверх-вниз, толкателем, правосторонним и левосторонним открытием формы, гидравлической сервосистемой, фотодатчиками безопасности, сенсорным экраном.

;

;

| Фотография станка для литья изделий из резины APAI-200 |

Вид готовой продукции станка APAI |

| Основные технические характеристики оборудования для литья резины |

|||

|---|---|---|---|

| Параметры | APAI-200 Купить |

APAI-300 Купить |

APAI-400 Купить |

| Усилие смыкания (т) | 200 | 300 | 400 |

| Объем впрыска (см3) | 2000 | 3000 | 4000 |

| Максимальный ход размыкания пресс-формы (мм) | 480 | 550 | 570 |

| Размер плиты (мм) | 550х550 | 600х650 | 700х750 |

| Мощность (кВт) | 27 | 33 | 40 |

| Вес (т) | 7 | 8,5 | 11 |

| Габариты | |||

| Длина (м) | 3,3 | 3,5 | 4 |

| Ширина (м) | 2 | 2,5 | 2,7 |

| Высота (м) | 2,7 | 2,6 | 2,6 |

| * – Производитель оставляет за собой право вносить изменения в спецификацию без предварительного уведомления | |||

Оборудование для изготовления пластмассовых изделий

Уникальное современное оборудование для производства изделий из пластмассы является ключевым элементом в процессе реализации услуг компании. Благодаря лучшим приспособлениям и качественным автоматам, мы изготавливаем любые варианты изделий из пластмассы, независимо от размеров и форм. Именно высокотехнологический метод литья под давлением позволяет оперативно создавать разнообразные детали любой сложности.

Благодаря лучшим приспособлениям и качественным автоматам, мы изготавливаем любые варианты изделий из пластмассы, независимо от размеров и форм. Именно высокотехнологический метод литья под давлением позволяет оперативно создавать разнообразные детали любой сложности.

Особенности оборудования для изготовления изделий из пластмасс

ООО «РИ-СК» гарантирует высокий технологический уровень изготовления ваших заказов, потому что использует только лучшее оборудование, которое находится в собственности компании. Например, наше производство имеет в оснащении:

- термопластавтоматы поршневого типа;

- термопластавтоматы винтового типа;

- автоматические вакуумные загрузчики материалов;

- сушильные бункеры;

- высокотехнологичные станки.

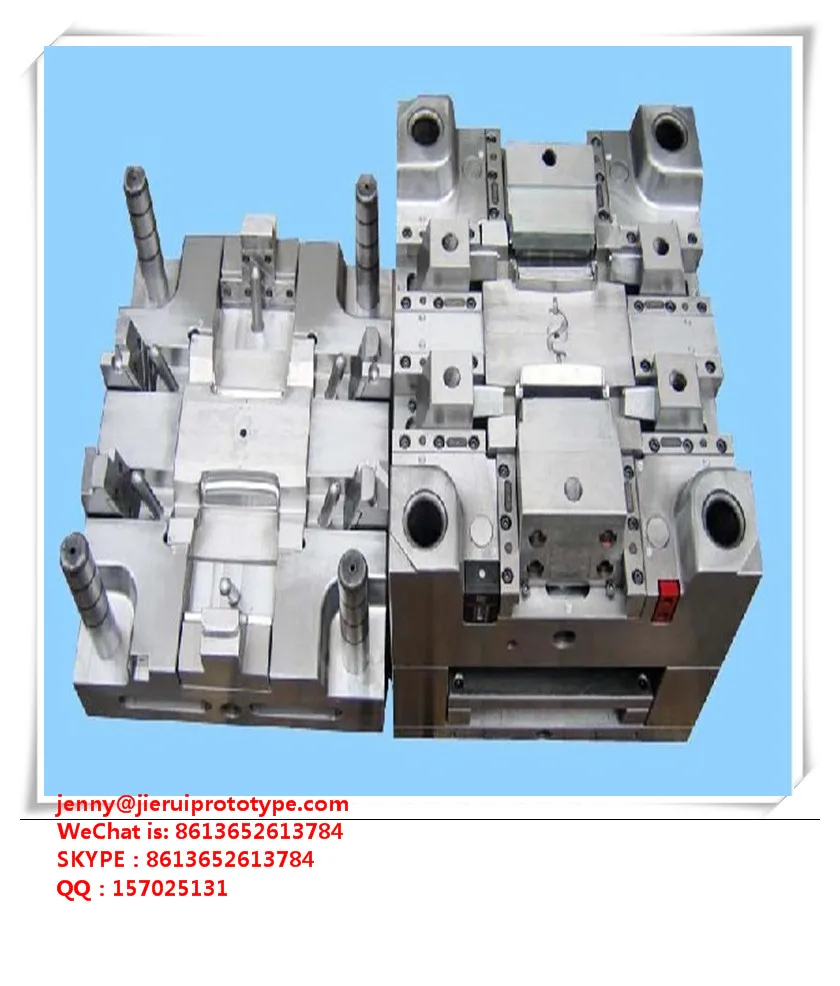

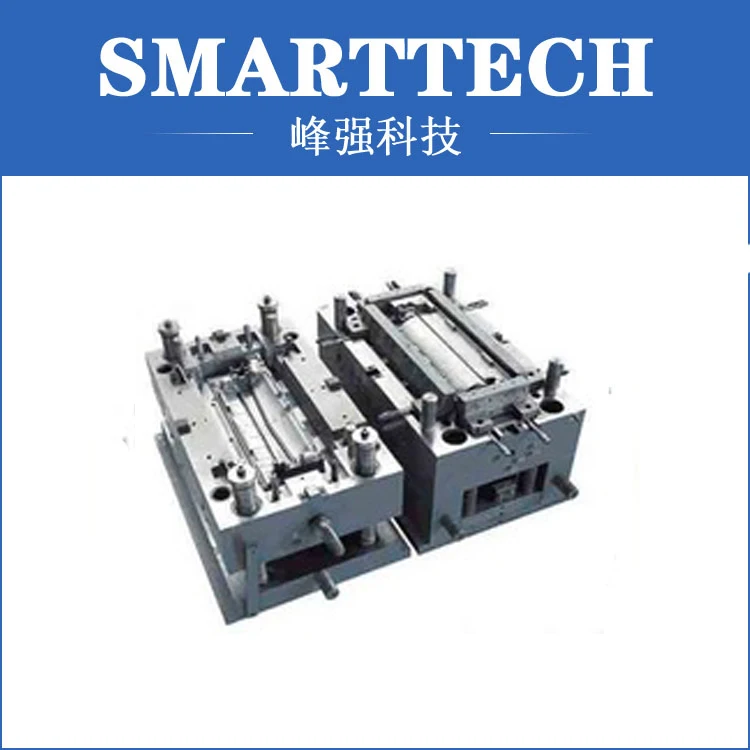

При этом детали обрабатываются непрерывно, в автоматическом режиме. Специальные пресс-формы для литья пластмасс позволяют создавать изделия различных конфигураций. Наша компания специализируется на проектировании и изготовлении индивидуальных матриц, поэтому вы можете заказать у нас изделия любой сложности. Научно-исследовательские работы конструкторско-технологического бюро делают невозможное возможным.

При этом детали обрабатываются непрерывно, в автоматическом режиме. Специальные пресс-формы для литья пластмасс позволяют создавать изделия различных конфигураций. Наша компания специализируется на проектировании и изготовлении индивидуальных матриц, поэтому вы можете заказать у нас изделия любой сложности. Научно-исследовательские работы конструкторско-технологического бюро делают невозможное возможным.Современные матрицы для литья пластмасс, как часть любой пресс-формы, создаются с помощью компьютерного моделирования. Будучи важнейшей частью процесса создания изделия и ключевым элементом оборудования, они проектируются при точном расчете. Литье полиуретановых и других смол открыло очень перспективные возможности, поэтому для изготовления заказанных вами деталей мы также пользуемся специальными пресс-формами для литья двухкомпонентных смол.

Технико-инструментальная база ООО «РИ-СК» дает возможность изготавливать различные изделия в кратчайшие сроки, а высококвалифицированные мастера выполняют работы любой сложности.

По всем вопросам обращайтесь к нашим менеджерам в г.Саратов

Услуги проектирования пресс форм

Оборудование для литья пластмасс под давлением Babyplast

Компания АВТОП является обладателем уникального парка гидравлических термопластавтоматов (ТПА) Babyplast. ТПА предназначены для серийного производства малогабаритных и микродеталей из полимеров массой до 15 граммов, армированных изделий и многокомпонентного литья термопластичных полимеров, как готовых к эксплуатации, так и под покраску, хромирование.

ТПА Babyplast был создан в прошлом столетии и производится в Испании фирмой Cronoplast SL. На данный момент времени это одна из самых известных фирм-поставщиков оборудования в мире.

Более чем тридцатилетний опыт производителя доказывает точность работы этих “малюток”, их выносливость и экономичность. Оригинальность их конструкции позволяет изготавливать микродетали из пластмассы для бытового пользования, медицины, автомобильной промышленности, научных разработок, самолетостроения, космической промышленности и многих других сфер деятельности. Возможность изготовления опытных партий и серийного производства дает конкурентное преимущество производствам, имеющим гидравлические термопластавтоматы (ТПА) Babyplast.

Возможность изготовления опытных партий и серийного производства дает конкурентное преимущество производствам, имеющим гидравлические термопластавтоматы (ТПА) Babyplast.

Парк гидравлических термопластавтоматов Babyplast компании “Автоп” полностью автоматизирует процесс изготовления изделий. Это позволяет повышать качество продукции, техническую точность изделий и сокращает время на производство как опытных партий, так и промышленных. Что подтверждает уникальность технологии изготовления мини изделий из пластмассы.

Аренда оборудования.

В 2017 году был расширен парк оборудования, закуплены ТПА “Haitian” и “Siger”(с усилием смыкания от 60 до 160 тонн), что позволяет изготавливать пластмассовые изделия массой до 350 грамм.

Появился новый вид услуг: по литью изделий из пластмасс на пресс-формах Заказчика. Стоимость аренды ТПА от 8 руб/минута.

Мы гарантируем индивидуальный подход к каждому заказу и самые краткие сроки его выполнения.

цена производства изделий на термопластавтоматах

Группа компаний «ВИЮС» предоставляет услуги по литью под давлением российским и иностранным компаниям с разной специализацией (от промышленных производств до организаций, обслуживающих высоковольтные сети). Литье выполняется из всех основных пластиков в строгом соответствии с требованиями технологии. Продукция проходит контроль качества.

Литье выполняется из всех основных пластиков в строгом соответствии с требованиями технологии. Продукция проходит контроль качества.

Выгодное предложение по литью пластмасс

Инженер

Дизайнер

Директор

производства

Сфера применения

Способ предусматривает производство отливок из жидкого полимера, нагнетаемого под большим давлением в пресс-форму. В отличие от традиционного литья, впрыск расплава под давлением позволяет эффективно компенсировать объемную и линейную усадку. У готовых изделий есть и другие достоинства:

- стойкость к ударным нагрузкам;

- высокая эластичность;

- устойчивость к действию влаги и нагреву;

- простота окрашивания;

- износостойкость.

Впрыск разогретой пластмассы в пресс-форму широко применяется в мелкосерийном производстве из-за невысокой стоимости и отсутствия сложной постобработки. Плюс таким методом можно получить изделия с большой толщиной стенок. Существующие технологии позволяют отливать пресс-формы на заказ в кратчайшие сроки. Весь процесс контролируется автоматикой.

Существующие технологии позволяют отливать пресс-формы на заказ в кратчайшие сроки. Весь процесс контролируется автоматикой.

Быстрое решение вашей задачи

Найдем оптимальное решение, которое требуется рынку

Технология литья под давлением

Отливку получают на инжекционно-литьевой машине — термопластавтомате. Выпускается множество модификаций такого оборудования, которые отличаются расположением узла впрыска, количеством компонентов для литья, конструкцией запирающей системы, типом привода. Независимо от особенностей термопластавтомата технологический процесс всегда одинаков:

- подача материала в шнековую зону;

- расплавление и гомогенизация пластика;

- нагнетание полимера в пресс-форму через специальные каналы;

- отверждение материала;

- извлечение детали из формы специальными штифтами-толкателями.

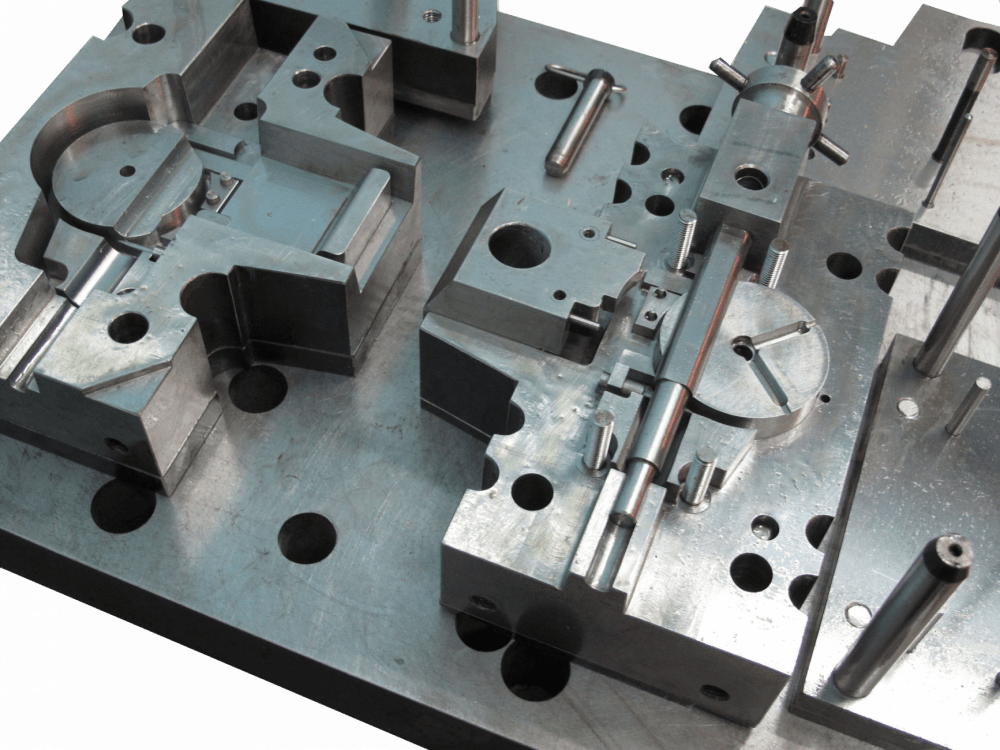

Требования к пресс-форме

Качество пресс-формы в значительной степени определяет характеристики готовой продукции. Элемент должен выдерживать экстремально высокие температуры и давления, сохраняя геометрические размеры и не деградируя. Для изготовления пресс-форм используются металлы. Для мелкосерийного литья подходят изделия из алюминия, а для средне- и крупносерийного производства рациональнее использовать сталь. При изготовлении пресс-форм в термопластавтомате необходимо следить за равномерной толщиной стенок, наличием и правильной формой литейных уклонов.

Элемент должен выдерживать экстремально высокие температуры и давления, сохраняя геометрические размеры и не деградируя. Для изготовления пресс-форм используются металлы. Для мелкосерийного литья подходят изделия из алюминия, а для средне- и крупносерийного производства рациональнее использовать сталь. При изготовлении пресс-форм в термопластавтомате необходимо следить за равномерной толщиной стенок, наличием и правильной формой литейных уклонов.

оформление заявки

заключение договора

изготовление изделий

упаковка изделия

передача заказчику

Выбор термопластавтомата для литья под давлением

Один из главных критериев выбора оборудования – требуемый объем полимерного расплава, определяемый материалоемкостью готового изделия. Также важно усилие, создаваемое термопластавтоматом при воздействии на пресс-форму в процессы впрыска и выдержки. Наконец, при выборе оборудования для литья пластмассы под давлением следует обращать внимание на геометрию крепления оснастки, в частности, высоту пресс-формы, размер плит, расстояние между колоннами. Ошибки, допущенные на этом этапе, могут привести к тому, что заказанные формы окажутся слишком велики.

Ошибки, допущенные на этом этапе, могут привести к тому, что заказанные формы окажутся слишком велики.

Пластмассы для мелкосерийного производства

Наиболее часто используемый материал — АБС-пластик. Полимер дешевый, достаточно прочный и долговечный, теплостойкий, устойчивый к действию влаги, кислот, масел. Также для мелкосерийного литья нередко применяют поликарбонат. Этот материал предпочтителен, если нужно получить особо прочные изделия, способные долго сохранять внешний вид. Основной недостаток — высокая стоимость.

Другие пластмассы, часто применяемые для литья:

- Полистирол. Термостабильный и простой в переработке полимер, поставляемый в виде гранулята. Сырье склонно к накоплению статического электричества. Другой недостаток – сложность извлечения готовых деталей из-за сжатия пластмассы, возникающего при литье под давлением.

- Полиэтилен. Не требует тщательного контроля температуры. Позволяет получать термостабильные детали. Литье из этого полимера возможно с использованием литников небольшого сечения.

Недостатки – значительная усадка (до 5 %) и склонность полиэтиленовых деталей к деструкции.

Недостатки – значительная усадка (до 5 %) и склонность полиэтиленовых деталей к деструкции. - Поливинилхлорид. В зависимости от структуры, подразделяется на пластифицированный и непластифицированный. Основное преимущество – невысокая цена, сочетающаяся с простотой технологического процесса. В сравнении с другими пластмассами ПВХ дает сравнительно низкую усадку (от 0,1 %).

- Полипропилен. Один из лучших полимеров для литья крупных партий изделий. Высокая производительность обеспечивается уменьшением вязкости при росте градиента скорости сдвига, что дает возможность повышать давление подачи. Увеличение давления частично компенсирует главный недостаток полипропилена – значительную усадку.

- Поликарбонат. Термостабильный материал, отличающийся небольшой вязкостью. Несмотря на сравнительно высокие характеристики готовых деталей, применение полимера ограничено из-за необходимости дооборудования производственной линии.

Специалисты компании дадут рекомендации по выбору материалов и способов производства. Изготовление полимерной продукции на заказ предусматривает все стадии: от подбора и подготовки сырья до упаковки готовой продукции. Наши производственные мощности располагаются в Туле. Офис предприятия находится в Москве.

Изготовление полимерной продукции на заказ предусматривает все стадии: от подбора и подготовки сырья до упаковки готовой продукции. Наши производственные мощности располагаются в Туле. Офис предприятия находится в Москве.

Другие услуги

Термопластавтоматы для литья пластмасс под давлением New Haitai

Что такое термопластавтоматы New Haitai?

Автоматические ТПА горизонтального типа, или инжекционно литьевые машины, используются для литья пластиковых изделий разного назначения: от элементов детских конструкторов, комплектующих бытовых приборов до компонентов промышленных станков. Технологический процесс литья пластиковых деталей на станках ТПА состоит из нескольких последовательных операций:

1. Синтетические полимеры размягчаются до полужидкого состояния под действием высокой температуры.

2. Расплавленный материал впрыскивается под давлением в пресс-форму.

3. После остывания пластика готовая деталь извлекается из формы.

Несмотря на кажущуюся простоту производственного процесса, современные термопластавтоматы это высокотехнологичное оборудование, требующее профессионального подхода при выборе определенной модели.

New Haitai Plastic Machinery

В составе холдинга “JINQIONG Group” – это завод с 25 летней историей, входящий в десятку лучших производителей термопластавтоматов в Китае, с объемом экспорта более 70%. Станки с усилием смыкания от 68 до 3000 тонн и весом впрыска от 45 до 40000 грамм, 6 базовых серий, а так же гибридная сборка, под самые сложные задачи. Высокие показатели энергосбережения, электроника, гидравлика и пневматика только проверенных мировых производителей, низкий уровень шума станков ТПА, высокая прочность конструкции, высокая точность литья, отличная производительность, быстрый отклик системы и гибкая ценовая политика, все это – качественные термопластавтоматы из Китая.

Основные особенности термопластавтоматов NEW HAITAI

– Высокая точность и долгий срок службы оборудования

Рычажный механизм узла смыкания инжекционно литьевых машин NEW HAITAI оптимизирован для высокоскоростной работы и быстрого переключения режимов смыкания / размыкания, что обеспечивает высокую точность позиционирования и долгий срок службы механики при нормальном режиме эксплуатации. Проектирование рычажного механизма было выполнено при помощи компьютерного моделирования, благодаря чему были учтены максимальные нагрузки и минимизирован износ узлов.

Проектирование рычажного механизма было выполнено при помощи компьютерного моделирования, благодаря чему были учтены максимальные нагрузки и минимизирован износ узлов.

– Увеличенные размеры плит ТПА

Конструкция плит разработана на основе особенностей структурного анализа металла для перераспределения нагрузок и улучшения жесткости плит. Увеличенная по ширине плита предназначена для возможности работы с самым широким спектром пресс-форм, позволяя экономить на общей мощности станка.

– Централизованная система смазки

Использование системы централизованной смазки, в совокупности с высокоэффективными смазочными материалами, снижает износ основных узлов станков для литья пластмасс, что позволяет на долго сохранять точность позиционирования.

– Подстройка пресс-формы

На термопластавтоматах NHTX – регулировка пакета пресс-формы осуществляется с помощью отдельной гидросистемы с использованием автоматического высокомоментного привода.

– Гидравлические опоры

Опоры плит сбалансированы с помощью системы с отдельным гидроцилиндром, что позволяет эффективно защитить направляющие колонн и плит от износа.

– Высокая точность температурного контроля

В термопластавтоматах NEW HAITAI используется самонастраиваемая система температурного контроля с обратной связью.

– Надежность гидравлической системы

Быстрое, точное управление и контроль давления через пропорциональный клапан переключения скорости потока.

– Две направляющие колонны узла впрыска

Две направляющие колонны позволяют соблюдать идеальную балансировку и точность перемещения.

– Система управления

В ТПА NEW HAITAI используется полнофункциональный высокопроизводительный контроллер TECHMATION с большим цветным дисплеем.

Покупая термопластавтомат New Haitai в компании “Полимермакс Рус”, Вы получаете надежное оборудование, высококвалифицированное обслуживание и профессиональный сервис, честную цену и полную ответственность по гарантийным обязательствам от нашей компании.

Отправьте запрос на коммерческое предложение

Или получите консультацию позвонив по телефону +7 499 502-27-50

Виды литья полимеров и пластмасс под давлением | ПластЭксперт

Виды литья под давлением

О данном методе переработки полимеров

Литье пластмасс под давлением (ЛпД) наряду с экструзией является наиболее распространенным и изученным методом переработки пластмассы в готовые продукты или полуфабрикаты. В отличие от экструзии, данный метод позволяет сразу получить деталь заданных размеров и практически любой геометрии (с некоторыми ограничениями – см. ниже). Литью находят применение главным образом при производстве изделий из термопластов, однако и для реактопластов этот способ переработки время от времени встречается. Если оборудование для переработки термопластов называется термопластавтомат (ТПА), то реактопласты перерабатывает на реактопластавтоматах, которые конструктивно отличаются от ТПА. В общем виде оборудование для этого способа производства часто называют просто «литьевая машина».

В отличие от экструзии, данный метод позволяет сразу получить деталь заданных размеров и практически любой геометрии (с некоторыми ограничениями – см. ниже). Литью находят применение главным образом при производстве изделий из термопластов, однако и для реактопластов этот способ переработки время от времени встречается. Если оборудование для переработки термопластов называется термопластавтомат (ТПА), то реактопласты перерабатывает на реактопластавтоматах, которые конструктивно отличаются от ТПА. В общем виде оборудование для этого способа производства часто называют просто «литьевая машина».

Давление литья, развиваемое термопластавтоматами, находится в диапазоне 80-140 МПа (800-1400 бар), однако ведущие компании и специалисты по изготовлению оснастки (форм) не рекомендуют нагружать прессформы давлением существенно выше 100 МПа.

Переработка пластика литьем под давлением осуществляется на термопластавтоматах поршневого или винтового (шнекового) типа, причем первый тип ТПА до недавнего времени считался устаревшим и вышедшим из употребления. Однако после 2010 года у производителей термопластавтоматов вернулся интерес к поршневому впрыску пластмассы, как наиболее точному процессу. Однако, как правило, современное оборудование является шнековым, а узел впрыска ТПА состоит из пары шнек-материальный цилиндр.

Однако после 2010 года у производителей термопластавтоматов вернулся интерес к поршневому впрыску пластмассы, как наиболее точному процессу. Однако, как правило, современное оборудование является шнековым, а узел впрыска ТПА состоит из пары шнек-материальный цилиндр.

Видео 1. Работа современного термопластавтомата

Области применения литья под давлением

Литье пластмасс применяется более полувека и позволяет осуществлять массовое производство пластиковых деталей весом от сотых долей грамма до десятков килограммов. Самыми малыми продуктами могут быть, например, микроскопические линзы, компоненты небольших механизмов и т. п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

Изделия, получаемые описываемым способом переработки, помимо своих очевидных явных достоинств, имеют несколько ограничений. Помимо очевидного лимита по габаритным геометрическим размером, обусловленным ограниченными размерами пресс-формы, существует и несколько менее заметных. Например, толщина стенки любого продукта как правило не превышает нескольких миллиметров. Это важно для экономики процесса, т.к. увеличение толщины стенки приводит к резкому удлинению производственного цикла и соответствующему росту себестоимости и снижению производительности. Данное ограничение снимается при использовании специального метода – литья с газом (см. ниже). С другой стороны – давления литьевого оборудования может не хватить для выпуска слишком тонкостенных, либо очень протяженных деталей. Кроме того, изделие должно быть технологичным, то есть соответствовать описываемому методу. Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Принцип работы термопластавтомата

Литьевая машина осуществляют загрузку гранулированного (гораздо реже порошкобразного) полимера из загрузочного бункера сырья в зону загрузки материального цилиндра. Затем путем нагрева и пластикации (перемешивания) расплавленной массы шнеком осуществляется его переход в вязкотекучее (близкое к жидкому) состояние. После набора необходимой дозы полимера термопластавтомат при помощи создаваемого гидроцилиндром усилия производит инжекцию (впрыск) расплавленного пластика в прессформу. Затем в ее полости происходит выдержка отливки под давлением и стадия охлаждения (для реактопластов – отверждения).

В ходе последнего этапа производственного цикла машина размыкает форму и выталкивает готовый продукт, реже изделия вынимаются оператором (полуавтоматический режим). Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Особенности работы с литьевой оснасткой

При переработке термопластов температура прессформы не должна быть выше температуры стеклования полимера или температуры его кристаллизации, поэтому обязательно применяют охлаждение прессформы или ее термостатирование. При переработке реактопластов, напротив, форму нагревают при помощи различных способов до температуры, выше точки отверждения термореактивного пластика.

Рисунок 2. Форма установленная на ТПА

При изготовлении пресс-форм важно помнить о необходимости организации вентиляционных каналов (выпаров), через которые расплавленная масса своим давлением должна вытеснять воздух из полости техоснастки. Отсутствие выпаров приводит к многочисленным трудно устранимым дефектам готовых пластиковых изделий.

Отсутствие выпаров приводит к многочисленным трудно устранимым дефектам готовых пластиковых изделий.

Прессформы для литья пластмасс могут быть горячеканальные и холодноканальные. Горячеканальные прессформы – более современны, характеризуются отсутствием или минимальным количеством отходов (литников), более быстрым временем производственного цикла, стабильным технологическим процессом и меньшим количеством брака. Горячеканальная система передает давление впрыска в область прессформы с минимальными потерями. При этом горячеканальные прессформы не рекомендуется применять для переработки некоторых нетермостойких пластиков, например жестких композиций ПВХ.

Рисунок 3. Прибор управления горячим каналом

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

Особенности выбора термопластавтомата

Подробно в статье Выбор литьевой машины

При выборе ТПА для литья пластмасс под давлением прежде всего учитывают объем дозы, то есть количество расплава полимера, необходимого для выпуска каждого конкретного изделия. Также важно усилие смыкания ТПА, сила сжатия необходимая для фиксации пресс-формы во время стадии впрыска и выдержки. При неправильном выборе усилия смыкания форма будет приоткрываться. Третьим важнейшим параметром является геометрия области закрепления оснастки на ТПА, а именно размер плит машины и расстояние между колоннами, а также «высоту прессформы». Эти величины определяют максимальный и минимальный размер литьевой формы для установки на конкретный термопластавтомат.

Третьим важнейшим параметром является геометрия области закрепления оснастки на ТПА, а именно размер плит машины и расстояние между колоннами, а также «высоту прессформы». Эти величины определяют максимальный и минимальный размер литьевой формы для установки на конкретный термопластавтомат.

Кроме указанных важнейших основных параметров по выбору ТПА используют несколько более специальных, которые подробно описаны в специальной отраслевой литературе. Например, величина максимальной скорости инжекции, грузоподъемность плит ТПА (прежде всего подвижной плиты), соотношение длины шнека к его диаметру L/D, наличие режима интрузии и т.п. Также важно оснащение термопластавтомата различными узлами и опциями. Для высокоскоростных машин применяются гидроаккумуляторы впрыска и других перемещений. Для подключения роботов и других вспомогательных устройств контроллер ТПА следует оснастить разъемами Euromap 12 или Euromap 67. Применяются датчики фактического давления расплава, датчики падения отформованной детали и прочие.

Как правило, ЛпД полимерных материалов происходит на горизонтальном термопластавтомате с использованием стандартной автоматической прессформы холодноканального или горячеканального типа. Рассмотрим некоторые виды необычного применения технологии литья пластмасс под давлением, которые в сумме составляют несколько процентов от всего объема рынка описываемого вида переработки пластиков.

Работа на вертикальном термопластавтомате

Эта технология отличается от общеупотребляемой тем, что применяется ТПА вертикального типа, а форма открывается также в вертикальном направлении. Метод хорош для мелкосерийного производства, т.к. возможно применять более простые и недорогие в изготовлении прессформы. Также широко применяется вертикальное ЛпД при использовании закладных элементов (как правило металлических). Главным недостатком, присущим такому литью является сложная автоматизация процесса – изделия не могут выпадать из вертикальных прессформ и их приходится извлекать вручную либо роботом.

Каскадное литье (с запорными клапанами)

Этот вид переработки завоевывает все большую популярность ввиду того, что при относительно невысоких вложениях можно радикально улучшить качество выпускаемых изделий. Каскадный впрыск возможен только с применением горячеканальных прессформ особого типа и отличается от стандартного наличием горячеканальной системы с запорными клапанами. Управление клапанами может быть пневматическое, гидравлическое и новейшее – электрическое и осуществляется при помощи специальных приборов. Каскад позволяет управлять инжекцией полимера в форму по желанию оператора ТПА. Таким образом можно избежать спаев, следов течения полимерного материала, пригаров и многих других видов брака при ЛпД.

Инжекционное прессование

Этот технологический процесс отличается от стандартного тем, что впрыск полимерного материала делают в слегка раскрытую прессформу (в этом случае уместно использовать именно такое название оснастки) за небольшое время до ее окончательного смыкания. Окончательное уплотнение полимера и формование готового продукта осуществляются при полном смыкании прессформы. Способом инжекционного прессования изготавливают различные изделия как из термопластов, так и реактопластов. Метод применим в случае недостаточных характеристик ТПА для данной отливки, в частности усилия смыкания. Также качество при таком прессовании на термопластавтомате в меньшей степени зависят от ориентации макромолекул при впрыске (анизотропии), что может повысить качество продукта в части меньшей усадки (если необходимо), лучших механических свойств и меньшего коробления.

Интрузия

Интрузией называется процесс частичного заполнения формообразующей полости в режиме экструзии за счет вращательного движения шнека. Обычно он применяется для производства тяжелых, материалоемких изделий из пластиков. Таким образом можно применять термопластавтоматы с недостаточным для данного изделия объемом впрыска, т.к. форма заполняется не только за счет поступательного, но и за счет вращательного движения шнека в исходном положении. Для интрузии важно, чтобы полимерный материал был достаточно текучим, а литниковые каналы достаточно большого сечения. Также важно отметить, что режимом интрузии оснащаются не все ТПА, необходимо проверить его наличие в спецификации машины.

Обычно он применяется для производства тяжелых, материалоемких изделий из пластиков. Таким образом можно применять термопластавтоматы с недостаточным для данного изделия объемом впрыска, т.к. форма заполняется не только за счет поступательного, но и за счет вращательного движения шнека в исходном положении. Для интрузии важно, чтобы полимерный материал был достаточно текучим, а литниковые каналы достаточно большого сечения. Также важно отметить, что режимом интрузии оснащаются не все ТПА, необходимо проверить его наличие в спецификации машины.

Бикомпонентная и мультикомпонентная инжекция

Сутью бикомпонентного и мультикомпонентного литья на ТПА является применение двух или нескольких видов полимера, либо одного и того же пластика, но разных цветов, для производства одного изделия на одном термопластавтомате. Как правило, в случае такого вида литья применяются термопластавтоматы с двумя и более узлами пластикации (пары шнек – материальный цилиндр). Сначала в форму впрыскивается первый компонент, затем в ней тем или иным способом открываются дополнительные полости и происходит доинжекция второго компонента и т.д. В редких случаях компоненты поступаются одновременно. При применении би- и мульти-компонентного (многоцветного) литья пластмасс под давлением технологическая оснастка становится значительно сложнее. Как правило применяются формы с двумя и более раздельными горячеканальными системами. Что касается возможностей переключения с одного компонента на другой, то применяют либо поворотные механизмы непосредственно в прессформе, либо так называемый «поворотный стол» в составе бикомпонентной литьевой машины.

Сначала в форму впрыскивается первый компонент, затем в ней тем или иным способом открываются дополнительные полости и происходит доинжекция второго компонента и т.д. В редких случаях компоненты поступаются одновременно. При применении би- и мульти-компонентного (многоцветного) литья пластмасс под давлением технологическая оснастка становится значительно сложнее. Как правило применяются формы с двумя и более раздельными горячеканальными системами. Что касается возможностей переключения с одного компонента на другой, то применяют либо поворотные механизмы непосредственно в прессформе, либо так называемый «поворотный стол» в составе бикомпонентной литьевой машины.

Литье IML

Упаковка IML” src=”https://www.youtube.com/embed/V_P6_0BQMQk?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия. Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе.

Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе.

Литье SOFIT

Кроме описанных выше существует множество видов более специальных технологий описанного вида переработки, например, литье при низком давлении, PIM и RIM технологии, технологии «сэндвич» и «моносэндвич», работа на «карусельных» машинах и т.д.

ПластЭксперт рекомендует:

Статья о том, как выбрать изготовителя прессформы для литья пластмасс?

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Сделайте свою собственную литьевую машину

Классические пластиковые армейцы? Да, они отлиты под давлением.

Иногда есть инструмент, который вы хотите купить, но не можете оправдать его стоимость. В таком случае, почему бы не сделать это? Для меня машина для литья пластмасс под давлением попала в эту категорию – и оказалось, что их нетрудно сделать.

Я хотел сделать твердые пластмассовые детали для некоторых своих любительских научных экспериментов. Есть несколько способов сделать вещи из пластика, каждый со своими достоинствами и недостатками.Часто лучше всего просто нарезать сырье нужной формы. Некоторые пластмассы можно отливать путем заливки жидкой смолы с отвердителем в форму ( см. «DIY Rotocaster», Марка: Том 41 ). Вакуумное формование хорошо подходит для изготовления изделий из тонких листов пластика ( см. «Пылесос для пола на кухне», Марка: Том 11 ). Я подумывал о создании 3D-принтера, но из-за нескольких пластиковых деталей, которые, как я предполагал, понадобились, это не стоило времени и денег.

Литье пластмасс под давлением существует с момента изобретения термопластов. Это отличный способ быстро сделать множество копий детали, и что мне больше всего нравится, так это то, что старые пластиковые предметы легко повторно использовать для изготовления новых.

Это отличный способ быстро сделать множество копий детали, и что мне больше всего нравится, так это то, что старые пластиковые предметы легко повторно использовать для изготовления новых.

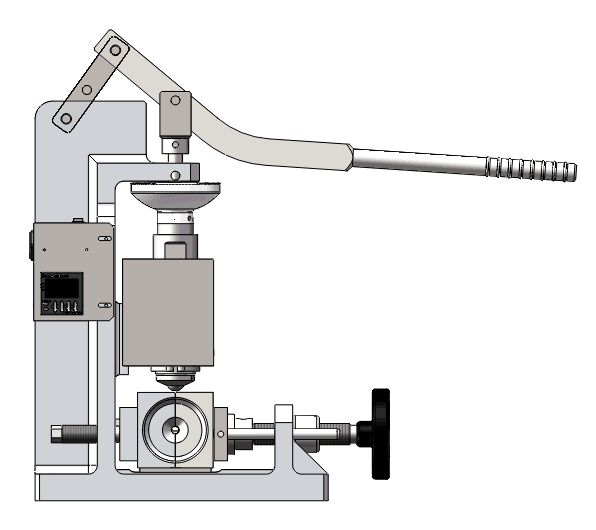

Итак, я построил машину для литья под давлением на основе планов из книги Винсента Р. Джингери Секреты создания машины для литья пластмасс под давлением . Дэвида Джингери можно было считать предшественником движения Maker Movement – он и его сын Винсент написали целую серию книг о создании инструментов для механического цеха.

Этот проект должен стоить от 100 до 200 долларов.Во многом это зависит от того, где покупается металл. У меня уже было много металла, оставшегося от других проектов. Попробуйте найти дружелюбного местного торговца железом, а не покупать металл в Интернете или в хозяйственном магазине. Они часто позволяют вам выбирать их обрезанную кучу и продавать ее почти по ценам металлолома.

Я бы не рекомендовал этот проект тем, у кого нет опыта работы с металлом. Я в полной мере использовал свой механический цех: фрезерное сверло, токарный станок, сварочный аппарат, горизонтальную ленточную пилу, развертку на 1/2 дюйма и различные метчики.Обойтись можно с помощью дрели и различных ручных инструментов. Я сварил большую часть сборки вместе, но в книге требуются винты, за исключением одного сварного шва (который может сделать кто-то другой, если у вас нет сварщика).

Я в полной мере использовал свой механический цех: фрезерное сверло, токарный станок, сварочный аппарат, горизонтальную ленточную пилу, развертку на 1/2 дюйма и различные метчики.Обойтись можно с помощью дрели и различных ручных инструментов. Я сварил большую часть сборки вместе, но в книге требуются винты, за исключением одного сварного шва (который может сделать кто-то другой, если у вас нет сварщика).

Моя сборка

Как инженер, я не мог удержаться от улучшений. В планах требуется кусок холоднокатаной стали размером 1 ″ × 1½ ″ × 4 ″ для нагревательного блока (A) , где пластик нагревается перед впрыском в форму.Вместо этого я использовал оставшийся кусок горячекатаной стали размером 1 дюйм × 2 дюйма. Более широкий блок позволил мне добавить второй нагреватель картриджа (B) , поэтому моя машина быстрее нагревается и может нагреваться.

Рама (C) в конструкции Gingery в основном состоит из уголков и плоского железа, скрепленных болтами и гайками, но два соединения необходимо было сварить. Поэтому я решил приварить большую часть рамы и не сверлить так много отверстий под болты.

Поэтому я решил приварить большую часть рамы и не сверлить так много отверстий под болты.

Рычаг впрыска (D) поворачивается на стальном стержне диаметром 1/2 дюйма (E) .Я усилил это, просверлив в раме более крупные отверстия и повернув несколько стальных втулок (F) на моем токарном станке, чтобы поддержать стержень. Втулки также удерживают рычаг в центре поршня впрыска (G) .

Мой любимый крепеж для проектов – это винты с головкой под шестигранник, поэтому я использовал винты № 10-24 вместо болтов 1 / 4-20 для крепления блока нагревателя и направляющего блока к раме. Они по прочности не меньше, чем болты 1 / 4-20 без оценки, и должны проводить немного меньше тепла от блока обогревателя к раме.

(Одна из модификаций, которую я пробовал, не сработала так хорошо. Блок нагревателя и направляющий блок нужно немного отодвинуть от рамы, чтобы изолировать горячий нагреватель от рамы и правильно совместить детали с поршнем. Планируется установка шайб, но я попытался использовать вместо них оставшийся изоляционный лист из волокнистой керамики. Он был слишком мягким – это позволяло блоку нагревателя и направляющему блоку смещаться с места, что мешало плавной работе поршня.)

Планируется установка шайб, но я попытался использовать вместо них оставшийся изоляционный лист из волокнистой керамики. Он был слишком мягким – это позволяло блоку нагревателя и направляющему блоку смещаться с места, что мешало плавной работе поршня.)

Обновление контроля температуры

Главное отклонение от планов – температурный режим.В оригинальном дизайне вы должны смотреть на циферблатный термометр, пока возитесь с биметаллическим термостатом. Выбор чего-то более современного стоит затраченных усилий.

Я использовал недорогой цифровой контроллер температуры (H) от Auber Instruments (auberins.com). Эти контроллеры используют ПИД-регулирование с обратной связью (пропорционально-интегрально-производная) и могут быстро довести температуру до точного значения без какого-либо перерегулирования. Я установил свой в отдельном корпусе и добавил твердотельное реле для управления мощными нагревателями.Датчик термопары (I) поставляется с контроллером; он ввинчивается в резьбовое отверстие в блоке нагревателя рядом с соплом (J) . Приятно иметь возможность установить желаемую температуру на контроллере, включить обогреватели и наблюдать, как температура быстро поднимается до установленного значения.

Приятно иметь возможность установить желаемую температуру на контроллере, включить обогреватели и наблюдать, как температура быстро поднимается до установленного значения.

Использование термопластавтомата

Пользоваться машиной очень просто. В книге рекомендуется сделать тестовую форму, которая позволит изготовить две пластмассовые гранулы диаметром ½ дюйма.Эти гранулы затем используются для подачи в машину при изготовлении настоящих деталей.

Чтобы попробовать это, я вырезал несколько полос полиэтилена шириной ⅜ ”от старой пластиковой крышки бачка, установил контроллер на 380 ° F и вставил пластиковые полосы в цилиндр. После того, как цилиндр заполнен достаточным количеством расплавленного пластика, форма помещается под сопло и поднимается на место. (Если форма вставляется на место во время загрузки пластика, часть пластика будет вытекать из сопла и забивать литник формы.)

Тогда потяни за рычаг и впрысни! Вот форма для гранул и несколько успешно введенных гранул.

Несколько советов

- При работе с машиной надевайте кожаные перчатки. Блок нагревателя довольно горячий, и форма нагревается по мере использования.

- При впрыскивании пластика легко оказать слишком большое давление. Остановитесь, когда впервые почувствуете дополнительное сопротивление. Если вы приложите слишком много давления, пластик вырвется из формы, и у вас будет много «вспышек».

- Я нанес немного масла на поршень, где он проходит через направляющий блок. Пластик может накапливаться и становиться липким.

Изготовление форм

Сейчас я делаю пробирки для своих научных экспериментов. Я начал с того, что нарисовал эскиз формы в своей записной книжке. Пробирки имеют диаметр 16 мм, поэтому я начал с этого размера и выбрал произвольные размеры для высоты крышки и толщины пластика. Я добавил к колпачку выступ, чтобы его было легче снимать.

Когда набросок сделан, я иду в механический цех нарезать металл. Два маленьких блока из алюминия 6061 составляют половинки формы. Сначала в обоих блоках просверливаются два отверстия диаметром 0,124 дюйма для удерживания направляющих штифтов, которые обеспечат правильное выравнивание половин формы. Два направляющих штифта ⅛ дюйма вдавливаются в одну половину формы, а остальные отверстия слегка расширяются до 0,126 дюйма. Затем детали обрабатываются на токарном станке, образуя полость для крышки. Наконец, просверливается и зенковывается литниковое отверстие.

Два маленьких блока из алюминия 6061 составляют половинки формы. Сначала в обоих блоках просверливаются два отверстия диаметром 0,124 дюйма для удерживания направляющих штифтов, которые обеспечат правильное выравнивание половин формы. Два направляющих штифта ⅛ дюйма вдавливаются в одну половину формы, а остальные отверстия слегка расширяются до 0,126 дюйма. Затем детали обрабатываются на токарном станке, образуя полость для крышки. Наконец, просверливается и зенковывается литниковое отверстие.

Я опробовал форму для крышки с пластиковой крышкой, которую я использовал для тестовых гранул. Кепки получились хорошими, но жестковатыми и надевать их было сложно. Нужен был более гибкий пластик. Затем я сделал несколько крышек с крышками из полиэтилена низкой плотности из коробок из-под овсянки. Крышки, сделанные из LDPE, работают нормально.

На данный момент я ограничился простыми формами, которые я могу изготовить на токарном или фрезерном станке, но я добавляю возможности ЧПУ к своему токарному станку и думаю о фрезерном станке с ЧПУ. Это открыло бы всевозможные возможности.

Это открыло бы всевозможные возможности.

Подробнее: Секреты создания машины для литья пластмасс под давлением Винсента Р. Джингери (David J. Gingery Publishing, 1997), ISBN 1-878087-19-3

C-серия | Milacron

Представляем новое поколение инноваций Milacron. Серия C расширяет передовую технологию производства больших машин Milacron за счет крупнотоннажного двухплитового пресса, работающего от энергоэффективной гидравлической системы с сервомотором, универсального исполнения и разработанного для того, чтобы превосходить мировые автомобильные, бытовые, паллетные и прочие требования. другие крупные формованные детали.Приведенные в действие энергоэффективным и высоконадежным серводвигателем Fanuc, машины серии C с улучшенными характеристиками и производительностью обеспечивают повышенную надежность, более высокий максимальный вес пресс-формы, более высокую скорость зажима и компактные размеры. Серия C – это поистине глобальная машина по дизайну, производительности и надежности.

Серия C: стандартные функции

- Advanced 2 Platen Technology с энергосберегающей гидравлической системой серводвигателя

- Повышенная надежность благодаря проверенному серводвигателю переменного тока Fanuc и блоку привода

- Прямое регулирование давления и расхода с помощью шестеренчатых насосов с внутренним зацеплением

- Система с несколькими серводвигателями для независимой работы выталкивателя и вытяжки сердечника

- Улучшенная компоновка коллекторов и шлангов на стороне оператора

- Контролируемый запорный клапан на всасывающих линиях насоса

- Двухканальный датчик давления со светодиодной подсветкой для сокращения времени простоя

- Предназначен для обслуживания (тестовые порты, доступ и т. Д.)

- Независимая постоянная фильтрация и охлаждение с помощью петли почек (дополнительная внешняя система фильтрации)

- Фильтрация до 3 микрон с обнаружением засорения и сигнализацией

- Порты для внешней вспомогательной фильтрации водопровода

- Открытый доступ к конвейеру для снятия деталей под зажимным основанием (дополнительные конструкции с высоким основанием)

- Открытый доступ к области выталкивателя для быстрой и легкой смены формы

- Интерфейс робота ANSI146 (совместим с Euro-map 67)

- Монтажные площадки робота на неподвижной плите (дополнительные пластины SPI)

- Ворота машиниста

- Фитинги врезные без раструба с эластомерными уплотнениями для гидравлических соединений труб

- Платформа продувки впрыском с лестницей (оператор и не оператор)

- Улучшенный доступ к области формы (дополнительная платформа области матрицы)

- Вентилируемый шкаф управления, установленный снаружи основания с сигнализацией перегрева (Дополнительный кондиционер)

- Дополнительные окна (дверь продувки и защита зажима) для улучшенного контроля процесса

- Анкерные блоки, установленные на основание станка (анкерные болты и установка поставляются заказчиком)

- Подушки для выравнивания

- Дополнительные встроенные датчики определения базового уровня

LPIM – Литье под низким давлением

Milacron устанавливает стандарты, способствует инновациям и более четырех десятилетий является лидером в области технологий литья под давлением с несколькими соплами под низким давлением. Эти машины могут использоваться для производства пенопласта, структурного полотна, газовой формовки, литья под давлением или комбинации этих технологий в зависимости от области применения.

Эти машины могут использоваться для производства пенопласта, структурного полотна, газовой формовки, литья под давлением или комбинации этих технологий в зависимости от области применения.

Идеально подходит для литья под давлением больших, легких, прочных конструкционных пластиковых деталей. Milacron LPIM – Structural Foam Technology создает ячеистую вспененную сердцевину, окруженную цельными оболочками, образуя целостную целостную и жесткую структуру. В этом процессе вспенивающий агент N2 смешивается с расплавом полимера и кратковременно через модульную систему с несколькими соплами в форму (или несколько форм) в объеме меньше, чем требуется для заполнения твердой детали.Как давление впрыска, так и расширяющаяся смесь ячеистого газа / полимера действуют для заполнения формы. Давление в полости пресс-формы в 10-20 раз ниже, чем при обычном литье под давлением, что позволяет использовать более дешевые алюминиевые формы без горячеканальной системы, поскольку горячеканальная система коллектора и сопла является неотъемлемой частью машины. Одновременно можно формовать множество форм и крупных деталей разных размеров.

Одновременно можно формовать множество форм и крупных деталей разных размеров.

Milacron LPIM-Structural Web Technology – это запатентованный многоточечный процесс с подачей газа, при котором газ вводится через газовые штифты в нескольких форсунках, подающих пластик к детали, которая имеет такие же преимущества легкого веса, что и Structural Foam для больших деталей.Детали твердые, без пены, но набиваются внутренним давлением газа низкого давления, в результате чего образуются полые каналы и полые толстые секции. Технология LPIM Structural Web Process имеет дополнительные преимущества в виде улучшенной гладкой твердой литой цветной поверхности для получения хороших косметических и гигиенических продуктов и более быстрых циклов для деталей с очень толстыми стенками.

Milacron также интегрирует другие технологии в машины LPIM, такие как контроллеры вспомогательного газа, системы контроля давления в полости, системы контроля горячеканальных систем и системы быстрой смены форм.

Оборудование Milacron LPIM рекомендуется для литья под давлением крупных конструкционных пластмассовых изделий, таких как бункеры для сыпучих материалов, поддоны, ящики для инструментов, строительные изделия, панели и лестницы для бассейнов, ограждения, стеллажи для розничной торговли, корзины для хранения, навесы для хранения, стеллажи, грузовые системы, в наземных вольерах, развлекательных горках и игрушках, уличной мебели, резервуарах для хранения воды и дренажных системах, могильных склепах, садовых решетках, собачьих будках, доках, товарах для уборки и ресторанов, промышленных тележках и многих других.

Все, что вам нужно знать о литье под давлением

Что такое литье под давлением:

Литье под давлением – это производственный процесс для изготовления деталей в больших объемах. Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Зачем использовать литье под давлением:

Основным преимуществом литья под давлением является возможность масштабного производства. После оплаты первоначальных затрат цена за единицу продукции при литье под давлением становится чрезвычайно низкой. Цена также имеет тенденцию резко падать по мере производства большего количества деталей. К другим преимуществам можно отнести следующие:

После оплаты первоначальных затрат цена за единицу продукции при литье под давлением становится чрезвычайно низкой. Цена также имеет тенденцию резко падать по мере производства большего количества деталей. К другим преимуществам можно отнести следующие:

- Литье под давлением обеспечивает низкий процент брака. по сравнению с традиционными производственными процессами, такими как обработка с ЧПУ, которая вырезает значительную часть исходного пластикового блока или листа. Однако это может быть отрицательным по сравнению с процессами аддитивного производства, такими как 3D-печать, которые имеют еще более низкий процент брака.Примечание. Пластиковые отходы производства литья под давлением обычно поступают последовательно из четырех областей: литника, направляющих, мест расположения затворов и любого материала перелива, который вытекает из самой полости детали (состояние, называемое «вспышкой»).

Изображение с сайта Ferris.edu

Литниковый канал – это просто канал, который направляет расплавленную пластмассу от сопла литьевой машины к точке входа всего инструмента для литья под давлением. Это отдельная часть от самого пресс-формы.Бегунок – это система каналов, которые встречаются с литником, обычно внутри или как часть пресс-формы, которые направляют расплавленный пластик в полости детали внутри пресс-формы. Есть две основные категории бегунов (горячие и холодные), о которых вы можете прочитать здесь. Наконец, затвор – это часть канала после бегунка, которая ведет непосредственно в полость детали. После цикла литья под давлением (обычно длится всего несколько секунд) весь расплавленный пластик охлаждается, оставляя твердый пластик в литнике, направляющих, затворах, самих полостях деталей, а также возможен небольшой перелив по краям деталей ( если печать не на 100% правильная).

Это отдельная часть от самого пресс-формы.Бегунок – это система каналов, которые встречаются с литником, обычно внутри или как часть пресс-формы, которые направляют расплавленный пластик в полости детали внутри пресс-формы. Есть две основные категории бегунов (горячие и холодные), о которых вы можете прочитать здесь. Наконец, затвор – это часть канала после бегунка, которая ведет непосредственно в полость детали. После цикла литья под давлением (обычно длится всего несколько секунд) весь расплавленный пластик охлаждается, оставляя твердый пластик в литнике, направляющих, затворах, самих полостях деталей, а также возможен небольшой перелив по краям деталей ( если печать не на 100% правильная).

Термореактивный материал, такой как эпоксидная смола, которая затвердевает при контакте с воздухом, представляет собой материал, который затвердевает и будет гореть после затвердевания, если предпринять одну попытку расплавить его. Напротив, термопластический материал – это пластик, который можно расплавить, охладить и затвердеть, а затем снова расплавить без горения. С термопластическими материалами материал может быть повторно использован снова. Иногда это происходит прямо в заводском цехе. Они измельчают литники / направляющие и любые бракованные детали. Затем они добавляют этот материал обратно в сырье, которое поступает в литьевой пресс.Этот материал называют «переточить». Обычно отделы контроля качества ограничивают количество измельченного материала, которое может быть возвращено в пресс. (Некоторые эксплуатационные свойства пластика могут ухудшаться при многократном формовании). Или, если у них его много, завод может продать это измельчение другому предприятию, которое сможет его использовать. Обычно измельченный материал используется для некачественных деталей, не требующих высоких эксплуатационных свойств.

С термопластическими материалами материал может быть повторно использован снова. Иногда это происходит прямо в заводском цехе. Они измельчают литники / направляющие и любые бракованные детали. Затем они добавляют этот материал обратно в сырье, которое поступает в литьевой пресс.Этот материал называют «переточить». Обычно отделы контроля качества ограничивают количество измельченного материала, которое может быть возвращено в пресс. (Некоторые эксплуатационные свойства пластика могут ухудшаться при многократном формовании). Или, если у них его много, завод может продать это измельчение другому предприятию, которое сможет его использовать. Обычно измельченный материал используется для некачественных деталей, не требующих высоких эксплуатационных свойств.

- Литье под давлением очень воспроизводимо. То есть вторая часть, которую вы производите, будет практически идентична первой и т. Д. Это замечательная характеристика, когда вы пытаетесь добиться единообразия бренда и надежности детали при крупносерийном производстве.

Каковы недостатки литья под давлением:

Первоначальные затраты, как правило, очень высоки из-за требований к конструкции, испытаниям и инструментам. Если вы собираетесь производить детали в больших объемах, вы должны убедиться, что с первого раза получите правильный дизайн.Это сложнее, чем вы думаете. Правильный дизайн включает:

- Разработка и создание прототипа самой детали в соответствии со спецификацией

- Первоначальная разработка прототипа обычно выполняется на 3D-принтере и часто из другого материала (например, АБС-пластика), чем окончательная часть будет построена в

- Разработка пресс-формы для первого производственного цикла

- Обычно для создания 300-1000 прототипов, полученных литьем под давлением, в производственном материале требуется разработка инструмента для литья под давлением.

- Доработка любых деталей в инструменте для литья под давлением перед массовым производством на заводе по производству литьевых форм.

Потенциально отрицательные аспекты литья под давлением включают следующее:

- Двумя основными недостатками литья под давлением являются высокая стоимость инструмента, и большие требуемые сроки выполнения заказа. Инструментальная оснастка – это почти отдельный проект и только одна фаза всего процесса литья под давлением.Прежде чем вы сможете изготавливать отлитую под давлением деталь, вам сначала нужно спроектировать и создать прототип детали (возможно, с помощью ЧПУ или 3D-печати), затем вы должны спроектировать и создать прототип пресс-формы, которая может производить точные копии детали в объеме. Наконец, как правило, после всесторонних испытаний на обоих вышеупомянутых этапах вы получаете деталь для литья под давлением. Как вы понимаете, вся итерация, необходимая для исправления инструмента перед массовым производством, требует как времени, так и денег. Редко можно создать прототип инструмента для литья под давлением.

Однако такое случается, особенно с деталями, которые будут изготавливаться в многогнездном инструменте. Например, предположим, что мы собирались отлить под давлением новую крышку от бутылки шампуня. Эта крышка, вероятно, будет иметь резьбу, чтобы прикрепить ее к бутылке, живой шарнир, защелкивающееся закрытие и, возможно, некоторое формование. Компания может сделать инструмент с одной полостью для этой детали, чтобы гарантировать, что все элементы будут отливаться по желанию. После утверждения они изготовят новый инструмент, способный отливать, например, 16 колпачков за раз.Сначала они делают инструмент с одной полостью, поэтому в случае возникновения каких-либо проблем им не нужно платить и ждать, пока он будет исправлен 16 раз для каждой полости.

Однако такое случается, особенно с деталями, которые будут изготавливаться в многогнездном инструменте. Например, предположим, что мы собирались отлить под давлением новую крышку от бутылки шампуня. Эта крышка, вероятно, будет иметь резьбу, чтобы прикрепить ее к бутылке, живой шарнир, защелкивающееся закрытие и, возможно, некоторое формование. Компания может сделать инструмент с одной полостью для этой детали, чтобы гарантировать, что все элементы будут отливаться по желанию. После утверждения они изготовят новый инструмент, способный отливать, например, 16 колпачков за раз.Сначала они делают инструмент с одной полостью, поэтому в случае возникновения каких-либо проблем им не нужно платить и ждать, пока он будет исправлен 16 раз для каждой полости.

- Поскольку инструменты обычно изготавливаются из стали (очень твердый материал) или алюминия, может быть сложно внести изменения . Если вы хотите добавить в деталь пластик, вы всегда можете увеличить полость для инструмента, отрезав сталь или алюминий.

Но если вы пытаетесь убрать пластик, вам нужно уменьшить размер полости инструмента, добавив в нее алюминий или металл.Это чрезвычайно сложно и во многих случаях может означать необходимость полностью выбросить инструмент (или часть инструмента) и начать все сначала. В других случаях вы можете приварить металл к нежелательной полости.

Но если вы пытаетесь убрать пластик, вам нужно уменьшить размер полости инструмента, добавив в нее алюминий или металл.Это чрезвычайно сложно и во многих случаях может означать необходимость полностью выбросить инструмент (или часть инструмента) и начать все сначала. В других случаях вы можете приварить металл к нежелательной полости.

- Литье под давлением требует однородной толщины стенок. Если бы вы вырезали поперечное сечение формы Panasonic, показанной выше, вы бы заметили, что толщина стенок составляет примерно 2-3 мм. Чтобы стены не были слишком толстыми, важно предотвратить несоответствия в процессе охлаждения, приводящие к появлению дефектов, таких как вмятины.Хорошее практическое правило – толщина стен должна быть не более 4 мм. Чем толще стенки, тем больше материала вы будете использовать, тем больше будет время цикла и тем выше будет стоимость детали. И наоборот, если толщина стенки меньше 1 мм или около того, у вас могут возникнуть проблемы с заполнением пресс-формы (что приведет к зазорам или коротким выстрелам).

Дизайнеры могут компенсировать эту потенциальную возможность, используя материал с более высоким индексом текучести, например нейлон, который часто подходит для стен толщиной до 0.5мм. Различные технологии производства, такие как ЧПУ, вообще не требуют одинаковой толщины стенок.

Дизайнеры могут компенсировать эту потенциальную возможность, используя материал с более высоким индексом текучести, например нейлон, который часто подходит для стен толщиной до 0.5мм. Различные технологии производства, такие как ЧПУ, вообще не требуют одинаковой толщины стенок.

- Часто крупные детали невозможно изготовить методом литья под давлением как единое целое. Это связано с ограничениями размеров машин для литья под давлением и самих инструментов для форм. В качестве примера большой детали, изготовленной литьем под давлением, рассмотрим тележки для покупок в компании Target. Хотя существует оборудование для формования очень больших деталей (например, 1000-тонные прессы размером примерно с вагончик поезда), его использование очень дорогое.По этой причине объекты, которые больше, чем возможности типичной машины для литья под давлением, чаще всего создаются из нескольких частей. Станки с ЧПУ имеют аналогичные ограничения в отношении размера продукта, в то время как 3D-печать имеет еще больше ограничений.

ЧПУ ограничено перемещением и размером станины в фрезерном станке, в то время как большие 3D-печатные детали часто необходимо распечатать в виде нескольких частей, а затем склеить вместе.

ЧПУ ограничено перемещением и размером станины в фрезерном станке, в то время как большие 3D-печатные детали часто необходимо распечатать в виде нескольких частей, а затем склеить вместе.

- Большие поднутрения требуют опытного проектирования, чтобы избежать их, и они часто могут увеличить стоимость проекта.

Что нужно учитывать при литье под давлением:

Прежде чем приступить к изготовлению детали методом литья под давлением, рассмотрите несколько из следующих вещей:

- Финансовые аспекты

- Начальная стоимость: Подготовка продукта для литья под давлением требует больших начальных инвестиций. Убедитесь, что вы понимаете этот важный момент заранее.

- Количество в производстве

- Определите количество произведенных деталей, при котором литье под давлением становится наиболее экономически эффективным методом производства

- Определите количество произведенных деталей, при котором вы ожидаете окупить свои инвестиции (учитывайте затраты на проектирование, тестирование, производство, сборку, маркетинг и распространение, а также ожидаемую цену продаж).

Используйте консервативную маржу.

Используйте консервативную маржу.

- Рекомендации по проектированию

- Дизайн детали: вы хотите разработать деталь с первого дня с учетом литья под давлением. Упрощение геометрии и минимизация количества деталей на раннем этапе принесут дивиденды в будущем.

- Конструкция инструмента: Обязательно спроектируйте инструмент для пресс-формы, чтобы предотвратить дефекты во время производства. Список 10 распространенных дефектов литья под давлением и способы их устранения или предотвращения читайте здесь. Рассмотрите расположение ворот и запустите моделирование с помощью программного обеспечения для формования, например Solidworks Plastics.

- Производственные аспекты

- Время цикла: минимизируйте время цикла насколько это возможно. Поможет использование машин с горячеканальной технологией, а также продуманная оснастка. Небольшие изменения могут иметь большое значение, а сокращение времени цикла на несколько секунд может привести к большой экономии, когда вы производите миллионы деталей.

- Сборка: спроектируйте свою деталь так, чтобы минимизировать сборку. Большая часть причин, по которым литье под давлением выполняется в Юго-Восточной Азии, – это стоимость сборки простых деталей во время цикла литья под давлением.Если вы сможете спроектировать сборку вне процесса, вы значительно сэкономите деньги на оплате труда.

Пример (проектирование для литья под давлением)

Проектирование детали, подходящей для литья под давлением, по сравнению с деталью, подходящей для механической обработки, термического формования или 3D-печати, означает учет некоторых различий между различными технологиями изготовления и определение того, когда ваш проект лучше подходит для одного или другого.Типичные детали, которые могут потребоваться для литья под давлением, включают соединения, кронштейны или корпуса. Например, большинство бытовых электронных инструментов изготавливаются с пластиковой оболочкой (корпусом), отлитой под давлением и используемой в качестве корпуса инструмента.

Изображение предоставлено Panasonic

Одним из наиболее очевидных преимуществ литья под давлением является то, что корпус служит нескольким целям.Во-первых, он служит средством взаимодействия с конечным пользователем. Он также служит гнездом для аккумулятора и двигателя, а также местом расположения различных винтовых втулок, которые будут использоваться для скрепления устройства вместе после сборки внутренних частей. Другими словами, литье под давлением чрезвычайно эффективно, когда вам нужно организовать множество внутренних деталей внутри корпуса. Как следствие, это фантастический способ сократить общее количество деталей на («количество штук»). Следует отметить, что эта деталь также является формованной частью.Подробнее об этом процессе читайте здесь.

Некоторые из других причин, по которым литье под давлением хорошо подходит для этого примера, включают тот факт, что сверло производится в больших объемах. То есть Panasonic создает большое количество копий одной и той же ручки дрели. Литье под давлением отлично подходит для такого крупносерийного производства , потому что высокие первоначальные затраты окупают производителя с низкими затратами на единицу продукции. По этой же причине литье под давлением может быть плохим выбором для мелкосерийного производства.Кроме того, следует отметить, что существуют некоторые конструктивные ограничения при использовании литья под давлением. Например, деталь имеет почти одинаковую толщину стенок (что важно для предотвращения дефектов), а деталь изготовлена из термопластического материала (что позволяет многократно расплавлять твердую пластмассовую массу для данной процедуры). Если бы вы разрабатывали деталь из термореактивного материала, то литье под давлением было бы более тонким. Термореактивный материал можно формовать под давлением, но сделать это можно только один раз. Попытка расплавить термореактивный пластик второй раз приведет к возгоранию материала.

То есть Panasonic создает большое количество копий одной и той же ручки дрели. Литье под давлением отлично подходит для такого крупносерийного производства , потому что высокие первоначальные затраты окупают производителя с низкими затратами на единицу продукции. По этой же причине литье под давлением может быть плохим выбором для мелкосерийного производства.Кроме того, следует отметить, что существуют некоторые конструктивные ограничения при использовании литья под давлением. Например, деталь имеет почти одинаковую толщину стенок (что важно для предотвращения дефектов), а деталь изготовлена из термопластического материала (что позволяет многократно расплавлять твердую пластмассовую массу для данной процедуры). Если бы вы разрабатывали деталь из термореактивного материала, то литье под давлением было бы более тонким. Термореактивный материал можно формовать под давлением, но сделать это можно только один раз. Попытка расплавить термореактивный пластик второй раз приведет к возгоранию материала. Точно так же деталь с различной толщиной стенок потребует большего внимания при проектировании пресс-формы, чтобы обеспечить равномерное охлаждение и избежать дефектов во время производства.

Точно так же деталь с различной толщиной стенок потребует большего внимания при проектировании пресс-формы, чтобы обеспечить равномерное охлаждение и избежать дефектов во время производства.

Заключение

Литье под давлением – отличная технология для крупномасштабного готового производства. Это также полезно для доработанных прототипов, которые используются для тестирования потребителей и / или продукта. Однако до этой поздней стадии производства 3D-печать гораздо более доступна и гибка для продуктов на ранних стадиях проектирования.

Литье под давлением: что это такое, как это работает, кто это для

Литье под давлением – самый популярный метод производства пластмассовых деталей на планете, поэтому неудивительно, что мировой рынок этого процесса был оценен почти как 260 миллионов долларов США с прогнозом продолжения роста в обозримом будущем.

Эта технология используется в самых разных отраслях промышленности, включая аэрокосмическую, медицинское оборудование и автомобилестроение, где передовые методы, такие как формование поверх и вставка, используются для создания даже самых сложных деталей с безупречной точностью.

И когда вы рассматриваете только широкий спектр преимуществ литья под давлением, понимаете, почему миллионы компаний в некоторых из самых требовательных отраслей промышленности в мире используют его для воплощения в жизнь своих конструкций деталей.

Но почему производство машин для литья под давлением так эффективно? А как это работает?

Чтобы выяснить это, давайте углубимся в тему и ответим на все важные вопросы, в том числе, что это такое, каков процесс, его основные преимущества и как выбрать подходящего поставщика услуг.

Что такое литье под давлением?

Литье под давлением – это процесс использования пластика для производства широкого спектра деталей и изделий. Несмотря на то, что этот процесс был изобретен еще в XIX веке, он по-прежнему остается одним из лучших способов производства сложных деталей, сохраняя при этом расходы под контролем.

В термопластавтомате используются формы, изготовленные на заказ, для их заполнения в соответствии со спецификациями, создавая идентичные копии, которые можно настраивать различными способами.

Более того, литье под давлением – это очень универсальный процесс, позволяющий использовать широкий спектр различных материалов и отделок, что делает его популярным вариантом в бесчисленных отраслях с совершенно разными целями и требованиями.

Благодаря такой гибкости, производство машин для литья под давлением используется даже для некоторых из самых сложных производственных проектов в мире, где производятся детали в аэрокосмической, медицинской и автомобильной промышленности.

Если вы хотите произвести небольшое количество деталей для испытаний или нуждаетесь в надежном методе производства большого количества деталей в спешке, литье под давлением может быть идеальным выбором, особенно при работе с пластмассами.

Более того, уникальный процесс изготовления детали с помощью термопластавтомата также означает, что вы можете изготавливать сложные детали сложной конструкции, чего нельзя сказать обо всех существующих вариантах производства.

Способность производить большое количество деталей по доступной цене также делает его идеально подходящим для производства различных товаров. На самом деле, вполне вероятно, что довольно много предметов домашнего обихода, которые вы имели, могли быть изготовлены с помощью литья под давлением.

На самом деле, вполне вероятно, что довольно много предметов домашнего обихода, которые вы имели, могли быть изготовлены с помощью литья под давлением.

Как работает литье под давлением?

Несмотря на то, что процесс литья под давлением сложен, его можно разбить на несколько основных этапов, которые помогут понять, как он работает и почему так эффективен.

Термопластавтомат состоит из трех основных компонентов: загрузочного бункера, шнека и нагретого цилиндра. Эта машина работает, беря пластиковый порошок или гранулы и манипулируя им, чтобы сформировать деталь в соответствии с требованиями и размерами.

Когда в загрузочный бункер поступают пластиковые гранулы, он использует фрикционное действие шнека для создания тепла. Как только пластик достигает нужной температуры, он вводится в полость формы, где в конечном итоге охлаждается и принимает форму в соответствии с конструкцией формы.

При необходимости можно использовать передовые методы литья под давлением, такие как повторный впрыск, для создания деталей из нескольких материалов. Также можно использовать вставное формование для добавления пластмассовых деталей к уже имеющимся деталям, сделанным из других материалов.

Также можно использовать вставное формование для добавления пластмассовых деталей к уже имеющимся деталям, сделанным из других материалов.

Основные принципы процесса литья под давлением могут показаться простыми, но на самом деле это очень сложный процесс, требующий правильного оборудования и соответствующих знаний. Однако при правильном выполнении литье под давлением может стабильно давать отличные результаты даже для самых сложных производственных проектов.

Плюсы и минусы литья под давлением

Несмотря на то, что литье под давлением является одним из наиболее эффективных методов производства, который имеет множество преимуществ, есть вещи, которые необходимо учитывать, прежде чем решить, подходит ли этот подход для вас.

Как и в случае любого производственного подхода, есть преимущества и недостатки, которые могут применяться в различных ситуациях, и только поняв их, вы сможете принять обоснованное решение.