4 способа сделать пресс для изготовления топливных брикетов

Чтобы сэкономить немного на дровах, можно использовать топливные брикеты. Сделать их можно из опилок или картона. Для изготовления топливных брикетов нужен пресс. При наличии сварки, болгарки и дрели сделать его своими руками не составит никаких проблем.

Содержание

Самодельный пресс для изготовления топливных брикетов

Конструкция приспособления состоит из прямоугольного короба, в котором будет спрессовываться сырье для топливных брикетов, ручки с толкателем и основания.

Изготавливаем коробРекомендуем также прочитать статью: как сделать станок для изготовления металлических хомутов.

Для этого нам потребуется металлическая профильная труба размером — 140х100 мм. Отрезаем кусок длиной 20 см.

В коробе необходимо просверлить отверстия для слива воды. Или же можно просто сделать болгаркой вертикальные прорези.

Если нет профильной трубы такого размера, то можно сварить короб из листового металла. К коробу приваривается основание.

К коробу приваривается основание.

Для этого потребуется листовой металл толщиной 8 мм. Вырезаем из него пластину — она должна быть чуть меньше внутреннего размера профтрубы.

По центру пластины привариваем два «ушка» с отверстиями, между которыми будет крепиться шток (автор сделал его из металлической полосы).

Изготавливаем другие элементыК основанию приваривается стойка. К верхней части стойки крепится рычаг, который будет приводить в движение шток с толкателем. К рычагу привариваем ручку.

Между стойкой и коробом дополнительно нужно приварить перемычку — для жесткости конструкции.

К нижней части короба автор крепит крышку, чтобы можно было извлечь спрессованный брикет. Либо же можно сделать задвижку, но для нее необходимо приварить направляющие. В крышке также надо просверлить отверстия для слива воды.

Собранная конструкция крепится к металлической стойке с основанием, которая вбита в землю или забетонирована.

Сырье для изготовления топливных брикетов сделать очень просто — для этого измельчаем картон на кусочки, и заливаем водой. Полученную кашицу загружаем в короб, и прессуем. Вместо картона можно использовать опилки.

Вот так выглядит спрессованный брикет — ему нужно дать высохнуть, а потом можно смело отправлять в топку.

Видео

Подробно о том, как сделать ручной пресс для изготовления топливных брикетов, вы можете посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr Novruz.

Unique tool for your Workshop !!!Пресс для изготовления дров из опилок (евродров, брикетов)

Самодельный пресс для изготовления брикетов и евродров пригодится тем, у кого всегда имеется большое количество древесных опилок, которые требуют полезного применения. Для изготовления этого пресса потребуется кусок стальной трубы (диаметр примерно 100 мм) и прочие металлические детали.

Первым делом отрезаем болгаркой кусок трубы (примерно 30 см), делаем в нем прорези для стока жидкости.

Далее из куска листового металла толщиной 3-4 мм вырезаем круглую «давилку» (чтобы она была по диаметру трубы) и квадратную заглушку. К диску привариваем стойку из профиля под прямым углом.

К нижней части трубы присоединяем отрезок профиля, на котором будет держаться дверная петля, соединяющая трубу с заглушкой. Петлю можно приварить или посадить на саморезы.

Процесс изготовления самодельного пресса

Из стального прута подходящего диаметра (в данном случае используется кусок старой скобы) делаем «закрывашку», изогнув ее соответствующим образом. Затем надеваем на скобу шайбу и гайку, чтобы она могла крутиться, но не болталась.

Прихватим сваркой гайку. Кладем на трубу другую гайку и привариваем к первой. Для красоты можно добавить на край закрывашки шарик от подшипника. Теперь нужно нарезать несколько кусков уголка и просверлить в них крепежные отверстия.

К трубе привариваем два уголка горизонтально, к ним один – вертикально. Вертикальный уголок соединяем с профилем болтом, небольшой пластиной и подставкой под нее. Потом этот отрезок профиля прикручиваем болтами к давящей детали, наварив на нее «ушки» с отверстиями.

Потом этот отрезок профиля прикручиваем болтами к давящей детали, наварив на нее «ушки» с отверстиями.

Самодельный пресс для изготовления дров и топливных брикетов готов, теперь его можно посадить на съемные крепления, например, к подходящему столбу или стене. Полезная самоделка изготавливается быстро и прослужит долго!

Видео

пресс для топливных брикетов Homemade briquette pressКак сделать топливные брикеты для дровяной печи

В этой статье рассказываем, как из ненужных отходов сделать своими руками топливные брикеты для печки, которая работает на дровах.

Самодельные топливные брикеты являются бюджетной альтернативой дорогим дровам и углю. Для их изготовления потребуются древесные опилки и картон с бумагой. Своим личным опытом поделился автор YouTube канала Balkan DIY.

Изготовление формовочной смеси

Первым делом надо приготовить формовочную смесь, из которой затем будут изготавливаться топливные брикеты.

Бумагу с картоном предварительно замачиваем в воде. Отжимаем воду, и перекладываем макулатуру в пластиковую бочку. Туда же добавляем влажные древесные опилки.

Отжимаем воду, и перекладываем макулатуру в пластиковую бочку. Туда же добавляем влажные древесные опилки.

С помощью строительного миксера перемешиваем смесь до однородного состояния.

Формование топливных брикетов

Далее нам потребуется ручной пресс для формовки брикетов. Его можно изготовить своими руками. Для этого автор использует:

- деревянные бруски;

- кусок пластиковой канализационной трубы;

- мебельные направляющие;

- автомобильный домкрат.

В пластиковой трубе необходимо просверлить отверстия для слива воды. С одной из сторон устанавливаем заглушку.

Пластиковая труба устанавливается на основание конструкции.

Внутрь нее будет входить толкатель, который упирается в торец подвижной площадки. Сама площадка приводится в движение с помощью домкрата.

Заполняем трубу подготовленной формовочной смесью, и на ручном прессе формируем цилиндрические топливные брикеты. Подробный процесс их изготовления можно посмотреть в авторском видеоролике.

Подробный процесс их изготовления можно посмотреть в авторском видеоролике.

Видео

Super Ideja / Kako napraviti presu za ručno pravljenje BriketaСамодельный станок для производства топливных брикетов

При помощи простого самодельного станка для производства топливных брикетов можно изготавливать «кирпичики» из бумаги и картона.

Таким образом, скопившуюся в углу макулатуру можно использовать для отопления частного дома, гаража или дачи.

Для изготовления матрицы, чтобы сделать пресс, потребуется профильная труба прямоугольного сечения 100х60 мм.

Толщина стенки желательно не менее 3 мм. Длина профиля должна быть 12 см. При необходимости можно сделать больше.

После того, как вырезали заготовку, выполняем разметку с помощью линейки или штангенциркуля, и сверлим сквозные отверстия сверлом диаметром 6–8 мм. Потом отрезаем небольшой кусок строительного уголка длиной порядка десяти сантиметров. Он будет использоваться для прессования.

Основные этапы работ

Матрицу из профиля, а также другие конструктивные элементы самодельного станка для изготовления бумажных брикетов нужно надежно закрепить. Для этого потребуется изготовить что-то наподобие рамы со станиной.

Для этого потребуется изготовить что-то наподобие рамы со станиной.

В качестве основных материалов подойдет квадратная профтруба 40х40 мм со стальной пластиной толщиной 5–6 мм и размерами 15х7 см.

На следующем этапе работ свариваем матрицу с соединительным элементом из профиля 40х25 мм.

После этого к получившейся детали привариваем саму стойку из профтрубы 40х40 мм. Затем из втулки от реактивной тяги нужно еще будет сделать шарнирную систему.

В результате получился простое приспособление для прессования картона и бумаги.

Видео

Пошаговый процесс изготовления самодельного станка для производства топливных брикетов смотрите в видеоролике на сайте.

Гениальная Самоделка для Отопления Дома!

Андрей Васильев

Задать вопрос

Станок для изготовления топливных брикетов из опилок, сделанный своими руками, и производственный вариант

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!

Содержание статьи

- Чем хороши брикеты

- Изготовление промышленным способом

- Метод прессования

- Метод экструзии

- Брикетирование своими руками – за и против

- Плюсы

- Минусы

- Домашние связующие материалы

- Самодельный станок

- Ручной пресс

- Измельчители

- Станок с использованием готовых механизмов

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

youtube.com/embed/fCSmwm4BAM4″ frameborder=”0″ allowfullscreen=”allowfullscreen”>Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.

Впечатляющая машина для производства брикетов из опилок | Хакадей

- по: Анул Махидхария

Когда вы пожизненный плотник с прекрасной мастерской, вы собираетесь производить много опилок, и управление их сбором и хранением представляет собой довольно сложную задачу. [Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

[Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

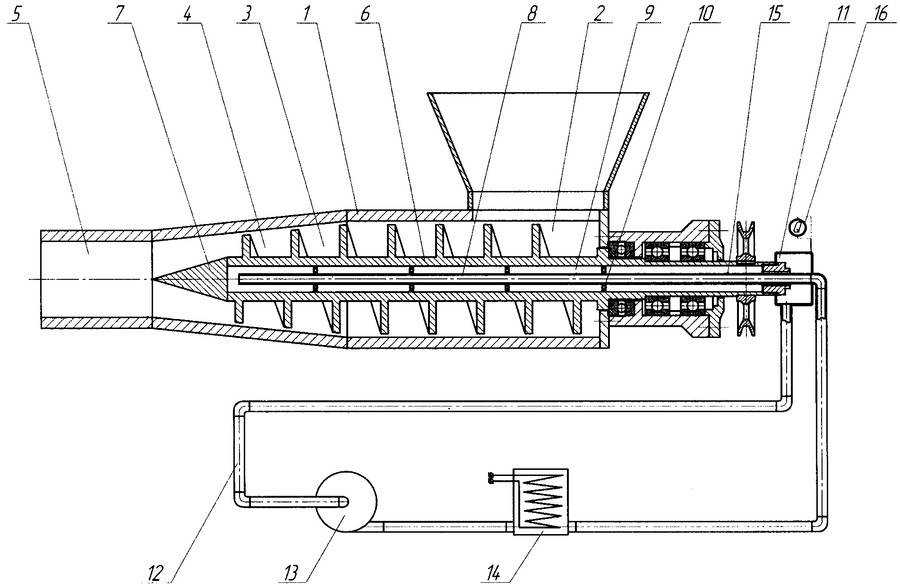

Это гидравлический пресс, который поглощает опилки и выдает прессованные брикеты, готовые для заправки его ракетного нагревателя массы. Сборка начинается с партии нестандартных стальных деталей, вырезанных лазером, полученных от Fractory. Сердцем машины является гидроцилиндр с ходом 300 мм и мощным штоком 40 мм. Цилиндр пришлось разобрать, чтобы можно было медленно приварить вырезанные лазером крепежные фланцы, чтобы не деформировать цилиндр. Впускной питательный патрубок вырезали из куска бесшовной трубы диаметром 40 мм. В подающей трубе было вырезано окно и к этому вырезу приварены детали воронки. Затем узел подающей трубы завершается парой монтажных фланцев. Узел подающей трубы, в свою очередь, приваривается к основной подающей пластине, которая образует основание контейнера для опилок. Узел гидроцилиндра соединяется с узлом подающей трубы с помощью комплекта массивных M10 с высоким классом прочности на разрыв 10. 9.резьбовые стержни. Толкатель представляет собой стержень из мягкой стали диаметром 40 мм, соединенный с гидравлическим цилиндром с помощью изготовленного соединительного хомута. На хомут муфты приварил еще одну скобу, на которую можно накрутить болт. Этот болт помогает активировать концевые выключатели, управляющие движением гидравлического цилиндра и двигателя подачи.

9.резьбовые стержни. Толкатель представляет собой стержень из мягкой стали диаметром 40 мм, соединенный с гидравлическим цилиндром с помощью изготовленного соединительного хомута. На хомут муфты приварил еще одну скобу, на которую можно накрутить болт. Этот болт помогает активировать концевые выключатели, управляющие движением гидравлического цилиндра и двигателя подачи.

Далее он приступает к работе над гидравлическим агрегатом, работающим от бывшего в употреблении китайского поршневого насоса, соединенного с двигателем мощностью 7,5 кВт, способным выдавать около 30 литров в минуту. После бурного сверления, нарезания резьбы, шлифовки и сварки бак собран с отверстиями для различных соединений, креплением мотор-насоса, входной крышкой и отверстиями для фильтра, набором роликов, болтов с проушиной и несколькими углами. для монтажа электрощита. Чтобы проверить герметичность бака, он закрывает все отверстия и герметизирует камеру сжатым воздухом. Затем с помощью мыльного раствора выявляет и устраняет различные протечки. Теплообменник для охлаждения масла прикреплен к силовому агрегату, а некоторые жесткие трубопроводы преобразованы в гибкие шланги.

Теплообменник для охлаждения масла прикреплен к силовому агрегату, а некоторые жесткие трубопроводы преобразованы в гибкие шланги.

Затем он приступает к сборке электрической панели управления, проводке специальной печатной платы реле, собранной на перфорированной плате, и связке контакторов, реле, переключателей MCB и самой важной аварийной кнопки, дублированной с дистанционным аварийным остановом. кулон.

Чтобы взбалтывать опилки и проталкивать горсть опилок в воронку подающей трубы при каждом ходе цилиндра, он использовал набор вращающихся лопастей, прикрепленных к гидравлическому двигателю в центре главной пластины подачи. Вращающиеся лопасти представляют собой стальные трубы квадратного сечения 20 мм, приваренные к центральной ступице. Чтобы изготовить это, он сначала обработал центральную ступицу и соответствующую протяжную втулку, а затем использовал протяжной инструмент, чтобы вырезать шпоночный паз в обработанной ступице. С некоторым усилием протяжку можно было сделать вручную, но зачем это делать, если он мог использовать для этого свой мощный гидравлический цилиндр. Концевые выключатели для управления движением цилиндра и двигателя были закреплены на алюминиевом профиле, а затем [Расс] провел пробный прогон, чтобы убедиться, что все работает как положено.

Концевые выключатели для управления движением цилиндра и двигателя были закреплены на алюминиевом профиле, а затем [Расс] провел пробный прогон, чтобы убедиться, что все работает как положено.

Для прессования опилок в твердые брикеты он использовал бесшовную трубу диаметром 40 мм с двумя прорезями по всей длине. Используя зажим для сужения открытого конца трубки, он мог регулировать консистенцию брикетов — от мягких и порошкообразных до твердых, как дерево.

Наконец, он из фанеры и поликарбоната изготовил короб для сбора пыли и установил его на основной пластине подачи. Снять старые мешки для сбора пыли и установить новую машину на место было довольно просто, но нужно было решить несколько проблем, связанных с прорезыванием зубов, прежде чем он смог получить брикеты желаемой консистенции. После того, как все было отсортировано, его машина производила около 24 кг брикетов в час.

[Расс] может называть себя плотником, но у него наверняка есть все остальные навыки, необходимые для осуществления этого сложного проекта. Посмотрите сопутствующий проект [Расса], в котором он восстанавливает шредер, чтобы помочь измельчить коробки из картона на небольшие полоски, которые можно с помощью этой машины спрессовать в брикеты.

Посмотрите сопутствующий проект [Расса], в котором он восстанавливает шредер, чтобы помочь измельчить коробки из картона на небольшие полоски, которые можно с помощью этой машины спрессовать в брикеты.

Спасибо [Кейту Фулкерсону] и [Кейту Олсону] за то, что сообщили нам об этой впечатляющей постройке.

Опилки 2 стежка —

Давайте общаться!

Я хочу найти. ..

..

Познакомьтесь с Кори

Сделай сам и блоггер по дизайну

Всем привет, меня зовут Кори, и у меня проблема. Я не могу оставить себя в покое… Лучшая терапия обычно включает в себя различные электроинструменты. Итак, в те несколько «свободных» моментов, когда я не развлекаю своих двух красивых, буйных мальчиков, меня обычно можно найти сгорбившейся над швейной машинкой и/или покрытой опилками. Все в усилиях создать идеальный баланс эстетики и практичности в нашем доме.

узнать больше

просматривать по категориям

Вступайте в клуб!

Не пропустите, получите его прямо на ваш почтовый ящик!

Размеры этой сборки будут основаны на размерах ваших шкафов. Поэтому исчерпывающий список сокращений не включен. Начните измерять всю ширину ваших шкафов. Что следует учитывать при измерении: Если их несколько. ..

..

прочитать статью

Преобразование приподнятого кухонного шкафа: у моей невестки и брата была стандартная кухня. Они проделали изумительную работу и добавили характер, покрасив свои кухонные шкафы. Это сделало пространство в 100 раз лучше, но все равно казалось, что это было…

прочитать статью

*Этот пост спонсируется Dap и содержит партнерские ссылки. * Задняя часть двери нашей кладовой была пуста, и мне нужна была полка для специй. Эта самодельная полка для специй на задней стороне двери была просто билетом. Инструменты Рекомендуемые материалы Используемые средства защиты глаз …

прочитать статью

Раньше я мечтал о бассейне с тех пор, как мы переехали во Флориду… (10 лет назад). Что ж, я рад сообщить, что после долгих лет накоплений и ожидания подходящего момента у нас наконец-то появился бассейн! Было много причин, по которым я хотел.