Станки для изготовления брикетов из опилок самодельные, промышленные

На современных дачах имеется много оборудования, которому для нормальной работы необходимо соответствующее топливо.

Появился вопрос: а реально ли из опилок создать брикеты, которые можно будет использовать как топливо, например, для теплицы?

Ненужные материалы найдутся на любой даче. Это могут быть:

- опилки;

- доски;

- остатки древесины;

- солома;

- ветки;

- угольные отходы;

- сухие листья;

- картон;

- бумага.

Все эти материалы хорошо горят, но чтобы ими воспользоваться, необходимо сначала измельчить. Для этого понадобятся предназначенные для этого станки. Делать их самому не нужно, готовые аппараты предлагают к продаже специализированные магазины.

Для такой работы подойдет роторный станок, который при помощи ножей способен измельчить растительный материал. Его стоимость доступна любому дачнику. Этот прибор незаменим, когда необходимо получить удобрения.

Его стоимость доступна любому дачнику. Этот прибор незаменим, когда необходимо получить удобрения.

Применять такой станок можно и для приобретения топливных брикетов. Однако им одним не обойтись, необходимо иметь и дополнительное оборудование.

Технологический процесс

Для изготовления брикетов потребуется глина и, конечно, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей. Очень важно, чтобы глина, которая является основным связующим элементом, равномерно занимала весь объем опилок.

Можно перемешать смесь вручную, но лучше воспользоваться строительным миксером. Он сделает эту работу быстро и качественно.

Чтобы провести формовку брикетов, подойдут самые разные материалы:

- ящики;

- выброшенные кастрюли;

- любая емкость.

Наилучшими формовочными материалами считаются ящики, т. к. они имеют точную геометрическую конфигурацию, прямоугольное сечение. В таком виде их легче хранить, потому что складирование не вызовет никаких сложностей.

В таком виде их легче хранить, потому что складирование не вызовет никаких сложностей.

Формование будущего топлива должно проводиться при прессовании готового раствора.

Последняя операция изготовления – сушка. Хорошо, когда на улице стоит яркая солнечная погода, потому что брикеты в таких условиях очень быстро сохнут.

Для придания прочности необходимо дно ящика и его стенки до процесса формирования проложить бумагой. Затем насыпать подготовленный раствор и провести прессование.

Каким станком можно изготавливать брикеты

Домашние умельцы делают такие станки своими руками. Брикеты получаются в виде кирпичиков или круглой формы.

В таких станках главным элементом является деталь, формующая брикет под большим давлением.

Подобный самодельный пресс может иметь несколько видов, в которых применяются различные механизмы:

- ручной привод;

- домкрат;

- гидравлический привод.

Самым простым считается ручной механизм. Сварная рама изготавливается из стальной профильной трубы. Такой каркас удобно фиксировать на стене. Внизу рамы прочно крепится неподвижная форма, которая может иметь самый разный вид, но чаще используют прямоугольную конфигурацию. Наверху при помощи шарнирного соединения закрепляется длинный рычаг. С ним соединяется нажимная деталь, которая входит в форму. Для ее свободного движения предусмотрен небольшой зазор.

В других вариантах применяются механизированные домкраты, гидроприводы, которые заменяют рычаг. Чтобы во время работы вода могла беспрепятственно уходить из формы, на дне просверливают небольшие отверстия. Ознакомиться с конструкцией можно на видео:

Пресс с винтовым механизмом

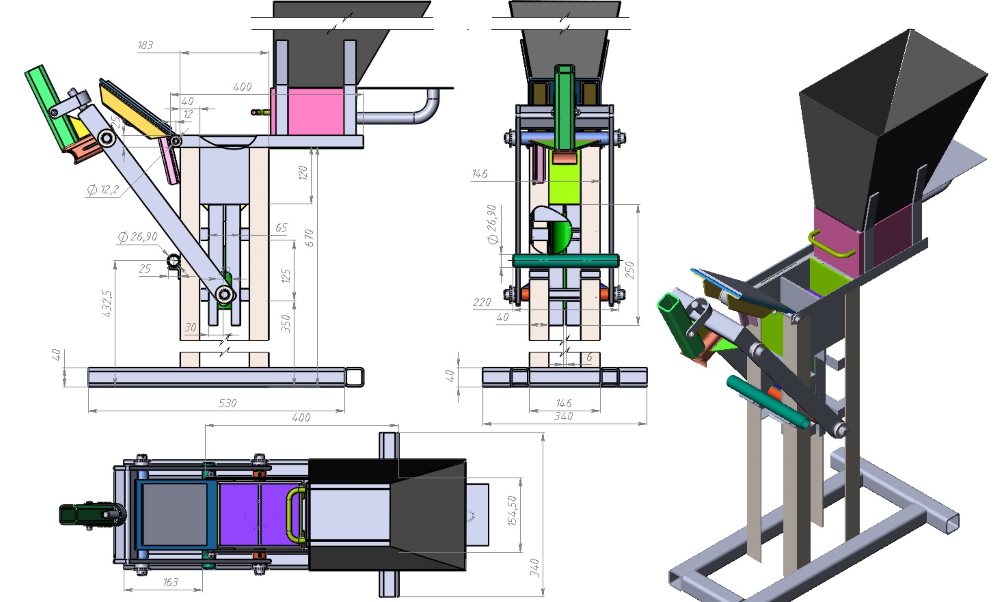

Его можно назвать самым простым, изготавливаемым домашними умельцами. В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Винтовые станки для изготовления брикетов из опилок подобного типа не стали популярными, так как имеют очень низкую производительность. Требуется много времени, чтобы загрузить форму, закрутить винт и вынимать готовое изделие.

Гораздо легче и быстрее изготавливать «кирпичные» брикеты на самодельном прессе, где используется длинный рычаг и система «выталкивания» их из формы. Чтобы процесс был быстрее, некоторые дачники приваривают к раме сразу две формы.

Не всех мастеров устраивает ручная работа. Существует и усовершенствованное механизированное оборудование. К примеру, чтобы сделать станок для изготовления брикетов из опилок более производительным, можно ручной привод заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, зато результат повысит КПД.

Ни в одном прессе, сделанном своими руками, где использован гидравлический домкрат, нельзя получить давление выше 300 Бар. Чтобы приблизиться к заводской технологии, нужно обязательно добавлять воду и использовать дополнительные связующие.

Даже трудности в изготовлении деталей не останавливают домашних умельцев. Они смогли самостоятельно смастерить шнековый пресс, на котором брикеты получаются очень хорошего качества. Однако пришлось понести большие затраты, чтобы сделать шнек и корпус, используя высоколегированные стали.

Для такого станка необходим электрический привод, мощность которого должна превышать 7 кВт, а это дополнительные финансовые вложения.

Пресс для брикетирования RUF 600

Промышленность выпускает специальный пресс RUF 600, на котором получаются брикеты с габаритами 150х60 мм.

Его применение имеет несколько преимуществ:

- Невысокий износ.

- Повышенная надежность.

- Небольшой расход электричества.

- Качественные и плотные брикеты.

- Высокая производительность.

- Постоянный режим работы.

В модели RUF 600 используется двухразовое гидравлическое прессование. Применяется материал, влажность которого от 6 до 14% без добавок связующих веществ.

Сначала создается небольшое давление, благодаря которому материал начинает прессоваться за счет имеющихся пустот, образовавшимся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

За счет высокого давления, которое создается в конце операции, упругая деформация переходит в состояние пластической. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Похожие статьи:

Оборудование для производства топливных брикетов из опилок и другого сырья

Топливные брикеты, которые также называют пеллетами, становятся в нашей стране популярным видом твердого топлива, которое используется для обогрева как частных жилых строений, так и зданий промышленного назначения.

Именно поэтому многие из тех, кто имеет доступ к дешевому сырью, из которого изготавливаются пеллеты, задумывается над вопросами о том, как и где приобрести оборудование для производства топливных брикетов. Прежде чем всерьез начинать заниматься организацией производства брикетированного топлива, необходимо разобраться с тем, что собой представляет такое топливо, а также изучить технологию его изготовления и получить представление об оборудовании, которое для этих целей используется.

Именно поэтому многие из тех, кто имеет доступ к дешевому сырью, из которого изготавливаются пеллеты, задумывается над вопросами о том, как и где приобрести оборудование для производства топливных брикетов. Прежде чем всерьез начинать заниматься организацией производства брикетированного топлива, необходимо разобраться с тем, что собой представляет такое топливо, а также изучить технологию его изготовления и получить представление об оборудовании, которое для этих целей используется.Производство топливных брикетов из сосновых опилок

Технология изготовления

Принцип изготовления таких топливных гранул не представляет собой ничего сложного. Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Есть два способа для собственноручного производства брикетов из опилок:

- Термическая обработка и давление. Эти два метода применяются в производстве, чтобы на исходном этапе получить качественную продукцию, так как позволяют создать крепкий внешний слой и сохранить плотность заготовки.

- Прессование сырья. Этот метод производства хорош для комплектации небольшого цеха по изготовлению топливных брикетов разной формы своими руками.

Экономическая сторона медали

Для производства 1 тонны топливных брикетов нужно взять примерно 2 тонны древесных отходов или 1.5 тонны соломы. При этом расход электроэнергии примерно 100 кВт*ч/т.

Теплотворная способность данного отопительного изделия составляет 19 МДж/кг, что является намного больше чем у обычных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении изделий, технология окупается примерно за 2 года.

После прочтения моей статьи Вы можете решить для себя, что лучше: сделать из ненужного сырья отопительный материал, сэкономить время и средства или дальше отапливаться дровами. Ведь при использовании брикетов можно и утилизировать ненужные в быту отходы, и топить дачу или баню экологически чистыми топливными брикетами. Если же вы хотите организовать свое производство пеллет то вам просто необходима будет информация про организацию технологической цепочки и в этом вам поможет моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет».

Устройства для производства топливных брикетов

Для эффективной утилизации биологических отходов производства существуют специальные брикетирующие станки. Дрова, опилки, сухая трава, лузга подсолнуха – основное сырье. Конечным продуктом является крепкий брикет, который еще называют евродровами.

Типы устройств, используемых для производства топливных брикетов:

- сушилка, используется для просушки сырья;

- дробилка, измельчает на фракции приблизительно одинаковых размеров;

- Гранулятор;

- Устройство для изготовления брикетов различной формы и размеров.

Этапу подготовки сырья необходимо уделить особое внимание. Влажность должна быть на минимальном уровне.

Сложности производства

Из недостатков бизнеса можно отметить его сезонность, обуславливающую снижение продаж в весенне-летний период. Однако, данный фактор может стать причиной финансовых проблем только у начинающих предпринимателей. У состоявшихся бизнесменов, занимающихся производством не один год, формируется база постоянных клиентов, сотрудничающих в оптовом режиме. В несезонное время им предлагается продукция по сниженным ценам и поэтому они предпочитают ее покупать именно в этот временной период.

В несезонное время им предлагается продукция по сниженным ценам и поэтому они предпочитают ее покупать именно в этот временной период.

Регистрировать субъекта предпринимательской деятельности рекомендуется только при наличии клиентов, желающих оформить заказ. Такое решение позволит избежать рисков, связанных с простоем оборудования и необходимостью оплачивать в этот период обязательные платежи.

Изготовление брикетов будет выгодно только в том регионе, в котором можно свободно приобрести сырье по невысокой цене. Выгодно расположение объекта вблизи лесоперерабатывающих предприятий. В случае если сырье придется завозить издалека, то производство топливного сырья не будет рентабельно, ввиду финансовых затрат на организацию перевозок.

Станок для изготовления – механизм работы

Станок для изготовления брикетов из опилок имеет в своей конструкции несколько узлов. На первой стадии сырье просушивают, после чего дробят на мелкие фракции одинакового калибра. Конечным этапом изготовления топливных брикетов есть прессование. Если объем работы не слишком большой, то можно обойтись одним только устройством для прессования.

Конечным этапом изготовления топливных брикетов есть прессование. Если объем работы не слишком большой, то можно обойтись одним только устройством для прессования.

Намного лучше с данной задачей справится гидравлический домкрат, который крепится на опорной раме. При этом опорная точка направляется строго вниз. Под ним крепится форма, которую затем наполняют нужным материалом. Чтобы конечный продукт был нужной формы, для штока следует изготовить и провести установку насадки, которая в точности повторяет форму ёмкости для формирования топливных брикетов.

В этой схеме производства топливных брикетов имеются некоторые недостатки:

- Очень низкая производительность. За один полный цикл работы изготавливается только одно изделие.

- Неоднородность в плотности материала. Это связано с тем, что гидравлический домкрат не в силах равномерно распределять давление по всему исходному материалу, который находится в форме.

Если использовать технологию производства топливных брикетов, что приведена выше, то можно без проблем обогреть дом на один отопительный сезон.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Дополнительные механизмы

Чтобы повысить производительность и уменьшить физические нагрузки при изготовлении топливных брикетов, следует использовать дополнительные устройства:

- Транспортеры, подающие исходный материал в сушку.

- Бункер для накопления сырья с дозатором и ворошителем.

- Магниты, задача которых – улавливать и извлекать из материалов разные металлические примеси.

- Сортировщик, выполняющий работу за счет вибрации.

- Автомат, который упаковывает готовый продукт.

Видео: изготовление брикетов из опилок.

Преимущества бизнеса

Реализация бизнес-идеи по переработке опилок в брикеты не требует крупных инвестиций и специфических знаний. В специализированных торговых точках можно приобрести любое оборудование, ориентируясь на планируемый производственный объем и наличие средств.

Резка готовой продукции

Технология производства проста и состоит из нескольких этапов, реализация которых возможна даже на самодельном оборудовании. Используемое сырье доступно и не отличается высокими ценами. При налаживании связей с компаниями, специализирующимися на деревообработке, основной компонент производства можно получать бесплатно.

Используемое сырье доступно и не отличается высокими ценами. При налаживании связей с компаниями, специализирующимися на деревообработке, основной компонент производства можно получать бесплатно.

Продукция, изготовленная в соответствии с требованиями всех стандартов, пользуется популярностью у крупных компаний, заинтересованных в энергосбережении. Частные покупатели приобретают брикеты для отопления фермерских хозяйств, домов и дач.

Не стоит недооценивать важность планирования своих действий, что возможно реализовать при составлении бизнес-плана. При его разработке, потенциальный предприниматель заранее определяет категорию потребителей своей продукции. Анализ рынка сбыта и конкурентов позволит принять соответствующие организационные меры, упрощающие вход в бизнес. Предварительные расчеты инвестиций и доходов позволят определить рентабельность предпринимательства и целесообразность его расширения за счет приобретения дополнительного оборудования.

Топливные брикеты из различных видов сырья

Все знают о том, что бумага горит очень хорошо и выделяет значительное количество энергии. При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

- Первым делом потребуется значительное количество бумаги.

- Ее необходимо будет каким-то образом измельчить на маленькие кусочки.

- Затем измельченную макулатуру следует замочить в воде комнатной температуры и подождать, пока этот раствор не станет жидким и однородным.

- После этого остатки жидкости нужно слить, а всю смесь, которая осталась – распределить по формам.

- Когда практически вся вода испарится из массы, ее необходимо извлечь из формы и отправить просушиться на свежий воздух.

Опытные мастера добавляют в замоченную бумагу немного крахмала. Также некоторые используют бумагу для производства брикетов из опилок. Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Брикетированные опилки – эффективное и сравнительно дешевое средство для прогрева дома в отопительный сезон. Производить их можно, изготовив станок для производства брикетов. Нужно лишь иметь место, свободное время и сырье. Если нет возможности приобрести опилки или макулатуру по мизерной цене, то в производстве теряется всякий смысл и рациональней будет закупить партию дров для отопления. Но выбор зависит, конечно же, от самого домовладельца.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

После выдавливания воды и последующей сушки брикет становится довольно легким

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, — часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной. Воздух перестанет поступать в зону горения и в результате топка начнет затухать.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А. П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся в двух видах:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование. Операция проходит при давлении 100—150 МПа в так называемом штемпельном прессе;

- окончательное охлаждение и отгрузка на склад.

Примечание. Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15—20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Пошаговый план открытия бизнеса по переработке опилок

Организовать производство блоков из древесных опилок можно по приведенной ниже схеме:

| 1 | Закупка основного оборудования. |

| 2 | Изготовление на заказ нестандартных механизмов и установок. |

| 3 | Получение разрешающих документов и юридическое оформление. |

| 4 | Строительные, ремонтные и монтажные работы. |

| 5 | Запуск оборудования. |

К нестандартному оборудованию по производству блоков относят:

- систему вентиляции, которая изготавливается индивидуально под каждое помещение;

- механизация упаковочного участка и складских помещений;

- разработка проекта и монтаж пожарной сигнализации.

В качестве сырья применяют не только смесь древесных опилок, а и солому, шелуху подсолнечника и прочее. Требования к чистоте его при таком производстве невысокие. В структуре допускаются вкрапления коры и стружки, длиной до 20 мм. Шнековый пресс прекрасно справляется с такими примесями.

Какие документы нужны для открытия

Оптимальным вариантом организации небольшой деятельности является регистрация индивидуального предпринимательства. Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Но если планируется организация крупного производства, открытие филиалов или наличие нескольких инвесторов лучше всего оформить юридическое лицо. Стоить заметить, что ООО крупные компании доверяют больше. Даная организационно-правовая форма позволит заключать выгодные договора поставки и сбыта. Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

Оборудование для изготовления поддонов из опилок MY800-1200

Сырьем для производства этих паллет являются древесные отходы и солома. До прессования сырье проходит дробление, сушку и смешивание с клеющим составом. Связующим является карбамидо-формальдегидный клей. Размер паллета: 1200х800 мм, 1200х1200 мм – под заказ. Преимущества прессованых паллет: хорошие показатели изнашиваемости; влагостойкие, не подвержены быстрому гниению; высокие показатели огнестойкости; высокая грузоподъемность; легкий вес готового поддона; стандартная форма без металлических и пластиковых деталей.

Дополнительно может комплектоваться транспортёром подачи сырья и транспортёром выдачи готовой продукции.

|

|

Верхний и нижний штамп изготавливаются по размерам заказчика (в цену станка не входят) |

|

|

Образец готового изделия |

| Технические характеристики | |

| Размер плиты пресса (мм) | 800х1200 |

| Усилие прессования (т) | 800 |

| Максимальное расстояние между плитами (мм) | 1000 |

| Диаметр главных гидроцилиндров (мм) | 450х2 |

| Диаметр подъемных гидроцилиндров (мм) | 80х4 |

| Производительность (шт/ч) | 18 |

| Скорость смыкания плит (мм/с) | 150 |

| Мощность двигателя гидростанции (кВт) | 22 |

| Давление масла (МПа) | 25 |

| Максимальная температура (°С) | 210 |

| Габаритные размеры (мм) | 2600х1200х3900 |

| Масса станка (кг) | 30000 |

Прессы для опилок. Оборудование для производства топливных брикетов из опилок. Производство евродров.

Oборудование для производства топливных брикетов

Мы предлагаем пресса для производства брикетов из опилок (евродрова) по низким ценам

- бизнес план производства топливных брикетов

- монтаж и пуско-наладка оборудования изготовления топливных брикетов

- обучение технологии производства евродров

Пресс для топливных брикетов C.F.Nielsen

Ударно-механические пресса от лидера отрасли с производительностью 500-1800 кг/ч

Качество и надежность из Дании

Серьезное оборудование для серьезных производств

Больше >ПРЕСС C.F.NIELSENДания

Гидравлический пресс для брикетов UMP BP500A

Гидравлический пресс для брикетов, производство Литва, выпускает стандартный брикет RUF 150*60*90 мм (DIN 51731). Производительность до 500 кг/ч

Высокая надежность, европейское качество, сервис в РФ.

Больше >UMP BP-500AЛитва

Гидравлический пресс для брикетов Nestro

На небольшую производительность

Линейка гидравлических прессов производства компании Comafer, Италия. Выпускает циллиндрический брикет ∅50-75 мм (в России такой брикет принято называть Nestro) с производительностью от 50 до 350 кг/ч

Больше >COMAFERИталия

Гидравлический пресс BISON V EURO

Недорогая альтернатива

- пресс от производителя силовой гидравлики

- стандартный брикет 150*60*90 DIN 51731

- автоматическая регулировка длины брикета

- пониженное энергопотребление

- центральная система смазки

- сервис в России

BISON V EUROПольша

Пресс для опилок PINI-KAY

Используется технология шнекового прессования.

Энергозатратно и неэффективно.

Мы не рекомендуем использовать пресса Pini-kay для выпуска топливных брикетов из любых материалов.

Больше >PINI-KAYБелоруссия

Линия по производству брикетов из опилок

Пресс C.F.Nielsen, сушилка Италия, измельчитель Германия.

Потребительский брикет ∅90мм, 1500 кг/ч

В линии используется оборудование для производства древесных брикетов европейских производителей.

Линия производства брикетов1500 кг/ч

Пресс для металлической стружки

Гидравлические прессы для брикетирования металлической стружки производства польского завода силовой гидравлики Wropol.pl

Доступное по цене решение проблемы утилизации стружки при металлобработке.

Больше >BISON VI SteelПольша

Производство топливных брикетов

Мы предлагаем оборудование для производства топливных брикетов из опилок и других материалов, а также отдельные пресса для опилок по минимальным ценам.

Цена оборудования для производства топливных брикетов сравнима с ценой оборудования пеллет, однако производство евродров имеет свои преимущества: пресс для брикетов занимает меньше места и требует минимум дополнительного оборудования. Для изготовления брикетов помимо пресса нужен упаковочный стол, линия охлаждения, пила для нарезки брикетов, упаковщик.

Сырьем для производства топливных брикетов из опилок служат древесные опилки, щепа, горбыль. При производстве евродров допустимо в разумных пределах наличие коры. У нас вы можете купить оборудование для производства брикетов для отопления по минимальной цене.

Пресс для опилок

Существует три основных способа прессования опилок, которые и определяют технологию производства евродров.

Гидравлический – прессование опилок производится путем гидравлического сжатия, ударно-механический – опилки пробиваются поршнем через фильеру, шнековый – выдавливается шнеком через фильеру.

Производство евродров

Технология производства евродров зависит от состава и влажности сырья и может включать в себя измельчитель, сушилку, склад сухих опилок, пресс для опилок, упаковочное оборудование.

Пресс для опилок SUPER 1000

- Горизонтальный упаковочный пресс с высокой степенью автоматизации подходит для прессования опилок, стружки, жмыха, шелухи и других сельхозпродуктов. Спрессованные готовые изделия далее можно упаковывать в термоусадочную пленку. Станок оснащен системой контроля PLС, гидростанцией.

Опции, описания

Образцы готовой продукции

Дополнительное оснащение:

- Бункер и ленточный транспортер 5 м

- Изменение размера упаковки

Технические характеристики пресса для брикетирования SUPER 1000

| |||||||||||||||||||||

Дробильное оборудование

Шредеры универсальные предназначены для измельчения любых отходов: бревен, бруса, обрезков, горбыля, поддонов, листов МДФ, ДСП ,фанеры, мебели, ящиков, бумаги, картона и т.п. Большой выбор моделей, размеров и производительности. Наиболее популярное и удобное решение при переработке отходов. Комплектация и поставка с конвейерами, металлосепараторами и металлодетекторами по необходимости.

Производительность 100-200 кг/час D вых.отв.- 10мм, Контейнер – 875×425 мм, Диаметр ножевого вала – 162 мм, Затачиваемые двухсторонние ножи: 64 шт, Мощность двигателя – 10 л/с, V вращ. вала- 236 об/м

измельчение древесных отходов естественной влажности и сухого материала, а также обрезков плитных материалов (ДСП, МДФ) в технологическую щепу.

Предназначена для дробления материала шириной до 500 мм и диаметром или высотой не больше 160 мм.

Запчаcти других производителей

Продажа пресса для брикетирования – пожалуйста, уточняйте наличие товара на складе. Информация о прессе для брикетирования размещенная на этом сайте не является публичной офертой.

Производитель оставляет за собой право изменять технические характеристики оборудования

Автор – ИНТЕРВЕСП,

дата публикации 22.03.2017 12:46, дата последнего изменения 22.03.2017 13:24.

intervesp-stanki.ru © 2002-2021, Все права защищены.

Публикация разрешена с письменного разрешения автора.

Станок для изготовления брикетов из опилок | Инструменты

Описание:– Вытяжка состоит из металлического короба, зонта, воздуховодов, вентилятора. Предназначена для удаления газов во время работы пресса. Размеры воздуховодов могут быть разными к привязке каждого объекта.

Получаемая продукция брикет «PiniKay»

- Топливный брикет – четырехгранник с гранью 50мм. Диаметр-60,0мм.

- Длина – по требованию, делится с помощью отрезного ножа на делительном колесе.

- Вес при длине 30 см-0,70-0,80кг.

- Обслуживание линии 2 человека в смену

- Необходимая площадь для установки линии- 30кв.м.

- Необходимая высота потолка- мин.3,2м.

- Обязательное наличие отвода газов наружу с циклона вверх или в сторону

- Обязательное наличие отвода газов наружу с пресс-брикета вверх или в сторону.

- Посмотреть на работу линии приглашаем к нам на производство- Киевская обл. Иванковский р-н. с. Феневичи. 60 км от Киева

- Видео:

- Линия по производству брикета из древесных отходов

- Дробилка ДЩМ 18В.

Как выбрать оборудование для производства брикетов из опилок

В последнее время большим спросом пользуются топливные брикеты из опилок и других растительных материалов. Дело в том, что их производство не является сложным. Кроме того, материал имеет массу преимуществ по сравнению с другими видами топлива. Также существует оборудование для производства брикетов из опилок в домашних условиях.

Достоинства брикетов

Из преимуществ представленного материала можно выделить такие:

- высокая тепловая отдача, которая превышает качество угля, газа и других типов топлива

- простота изготовления: брикеты можно делать даже в домашних условиях

- экологическая чистота обеспечивается тем, что сырьем для производства являются опилки и растительные отходы, что позволяет безопасным образом отапливать помещение

- во время изготовления не нужно использовать какие-либо добавки и красители

- длительность горения

- низкий уровень зольности, тем более что остатки после горения можно использовать для удобрения почвы

- приемлемая стоимость

- простота складирования и хранения

- оборудование для производства брикетов из опилок не является сложным.

Из какого сырья производятся?

В принципе, сделать такой материал можно из любых растительных отходов. Оборудование для производства брикетов из опилок может работать и с другим сырьем. Например, отлично для этой цели подойдет сено, солома, сухие остатки кукурузных стеблей и даже обычный растительный мусор, который всегда присутствует на территории частного дома.

Кроме того, для работы потребуется обычная глина и вода. При помощи этих элементов сырье прессуется и хорошо склеивается, тем более что глина обеспечивает длительность горения. Например, если пламя сильное, то один брикет может гореть примерно час.

Какое оборудование необходимо для работы?

Следует отметить, что для изготовления подобного материала используются целые линии станков. Итак, вам понадобится следующее оборудование для производства брикетов из опилок:

- Загрузочный бункер, а также дозатор компонентов. Эта аппаратура нужна для приготовления будущей смеси, которая поступает дальше. Бункер может быть оборудован виброситом или специальным устройством, которое обеспечит хорошее перемешивание компонентов.

- Транспортер. При помощи этого устройства производится перемещение смеси из одного аппарата в другой.

- Дробилка. В принципе, если вы покупаете уже готовые опилки, то это устройство не нужно. Использовать его необходимо, если вы применяете растительные отходы.

- Пресс. Именно этот агрегат и изготавливает брикеты, то есть устройство просто сжимает сырье до тех пор, пока из него не выйдет практически вся жидкость. При этом все компоненты хорошо склеиваются между собой. Прессование может быть холодным и горячим.

- Резак. Этот аппарат обеспечивает одинаковую длину брикетов.

- Сушильная камера. Представленное устройство делает финальную часть работы. После просушивания материал упаковывается и складируется.

Все оборудование для производства брикетов из опилок составляет целую линию, которая должна быть автоматизирована.

Особенности выбора аппаратуры

Для того чтобы изготовление материала шло хорошими темпами, а вы получали прибыль, необходимо сделать правильный выбор устройств. Оборудование для производства топливных брикетов из опилок потребуется качественное, то есть оно должно работать эффективно, долго и без поломок. Поэтому старайтесь отдавать предпочтение изготовителям, проверенным временем. Фирма-производитель должна иметь хорошую репутацию.

Кроме того, обратите внимание на функциональность оборудования. Каждый параметр должен настраиваться, причем эта процедура должна быть простой. Естественно, новая аппаратура стоит достаточно дорого, поэтому на первых этапах организации своего дела вы можете использовать б/у устройства.

Если вы хотите изготавливать представленный материал только для себя, то вам понадобится всего один станок для производства брикетов из опилок.

Особенности производства топлива

Итак, изготавливать представленный материал не сложно. Необходимо только поэтапно выполнить все действия. Итак, инструкция по изготовлению брикетов:

- Подача всех компонентов в бункер. Делать это можно вручную либо использовать специальное загрузочное оборудование. Для приготовления сырья вам понадобятся опилки, вода, а также связующее звено (глина или другой натуральный материал).

- Смесь поступает под пресс. Для формирования брикетов из пресса выходит патрубок. Прессование может быть холодным и горячим. Это устройство должно обеспечивать высокое давление, которое не только склеит между собой все компоненты, но и удалит из материала всю лишнюю влагу. В процессе прессования необходимо также позаботиться о том, какую длину будут иметь брикеты, то есть необходимо настроить резальное оборудование так, чтобы оно формировало куски строго заданных размеров. Здесь учитываются стандартные габариты печной топки.

- Сушка брикетов. Этот процесс может производиться в специальных камерах или на свежем воздухе.

- Приготовленный материал упаковывается и складируется. Причем особых условий для хранения нет. Естественно, желательно не подвергать материал воздействию влаги.

Как сделать брикеты дома?

Ничего сложного в этом нет. Представленная технология производства брикетов из опилок используется и здесь. Просто вам необходим небольшой пресс, который будет формировать сами элементы. Что касается приготовления смеси, то это можно сделать вручную.

Кроме того, вы можете сконструировать самодельный пресс. Для этого вам необходим мини-пресс и простая форма, в роли которой обычно выступает асбестовая труба с просверленными в ней отверстиями, через которые из брикета удаляется лишняя влага. Естественно, вам придется приложить немного физических усилий, однако такое производство обеспечит вас экономичным теплом на всю зиму. Удачи!

Технология изготовления топливных брикет

Можно ли сделать топливные брикеты своими руками. Этот вопрос интересует сегодня многих владельцев загородных участков. И народные умельцы не заставили себя долго ждать и придумали технологию, как из ненужных, казалось бы, материалов сделать топливо, с помощью которого можно было бы обогревать дом, гараж, теплицу и так далее. И такие материалы найдутся на любой даче! Это могут быть не только старые доски и опилки, но также солома, картон, бумага, сухие ветки и листья. И это еще не полный перечень.

Проще говоря, то, что горит, можно измельчить и использовать для брикетов. И сам измельчитель в данном случае не будет проблемой, ведь готовые приборы продаются во многих магазинах. Это может быть, к примеру, роторный станок, измельчающий все материалы растительного происхождения посредством набора ножей. Подобного рода станок стоит относительно дешево, зато в нашем случае он очень поможет на начальном этапе изготовления брикетов. Но не будем забегать наперед – вначале ознакомимся с некоторыми важными моментами.

А тут мы сравниваем технические характеристики и стоимость топливных брикетов разных производителей – читайте подробнее

Сильные и слабые стороны топливных брикетов

Такое топливо можно использовать не только для твердотопливных приборов, но и для печей или каминов. Если говорить о промышленном изготовлении брикетов, то там в качестве сырья используют:

- отходы деревообработки

- древесный уголь

- солому и различную шелуху

- торф.

А все, что указанно выше – это, как известно, возобновляемые природные ресурсы.

Внимание! Главным преимуществом данного вида топлива является его экологичность, а также отличная теплоотдача и КПД.

Более того, если сравнивать брикеты с деревом, то разгораются они быстрее, дымят меньше, благодаря чему влажность в воздухе не повышается и остается на нужном уровне. Во время горения поддерживается перманентная температура и не образуются искры, а благодаря правильной геометрической форме их удобно транспортировать и хранить.

Есть, безусловно, и свои минусы – например, брикеты легко повреждаются при транспортировке и отличаются низкой влагоустойчивостью.

Тем не менее, если делать топливные брикеты своими руками, то решается сразу несколько задач:

- отопление дома (хотя, скорее, как дополнительный источник, ибо заготовить необходимое на зиму количество топлива вам вряд ли удастся)

- экономия – брикеты практически ничего не будут стоить

- наконец, делая брикеты, вы тем самым избавляетесь от различного мусора, который никак не могли вывезти на свалку.

Внимание! Самая удобная форма для брикетов – это кирпичики. Поэтому дальнейшая технология будет основываться именно на этом.

Советуем так же посмотреть нашу статью о том как сделать биотопливо своими силами

Этап 1. Подготовка необходимого оборудования

Есть ряд предприятий, которые специализируются на производстве и продаже оборудования для изготовления топливных брикетов. Более того, такое оборудование обычно привозят, устанавливают и проверяют (за дополнительную плату), а иногда даже обучают правильной эксплуатации.

Итак, для работы вам потребуются:

- приспособление для измельчения сырья

- сушильный комплекс

- специальный пресс, который может быть шнековым, механическим либо гидравлическим.

Конечно, если производить брикеты дома, то без сушильного комплекса вы справитесь, ведь готовые брикеты можно просушить просто под открытым небом. А если в качестве сырья будут использованы опилки, то измельчитель также не понадобится.

Также позаботьтесь о коробке с ячейками одинаковой формы – его можно сделать своими руками из любого ящика, прибив планки соответствующих размеров для раздела на одинаковые сектора. В эти сектора вы и будете засыпать исходное сырье!

Нередко домашние умельцы прибегают к еще одному варианту – самостоятельному изготовлению оборудования для прессовки.

Видео – Изготовление пресса для топливных брикетов

Этап 2. Выбор помещения – каким оно должно быть?

А помещение следует выбирать таким образом, чтобы в нем можно было не только разместить все необходимое оборудование, но также хранить сырье и готовые изделия. Площадь такого помещения напрямую зависит от масштабов будущего производства, но, к примеру, для прессования требуется минимум 55-60 м2.

Внимание! Во время обустройства помещения тщательно следите за качеством вентиляции той зоны, где планируется проводить прессование, а также системы тушения пожара и надежностью электросетей.

Этап 3. Подготовка сырья

Это самый важный этап процесса, в котором создаются топливные брикеты своими руками. Но для работы вам потребуются не только отходы, но и такие компоненты, как:

- вода в небольшом количестве – только для размягчения глины

- сама глина – она послужит связующим веществом отметим, что в промышленности никакие добавки не используются, поскольку связующим элементом является лигнин – вещество, выделяемое древесиной при высоком давлении, но дома такого давления вы вряд ли добьетесь, поэтому и будете использовать дополнительные компоненты, чтобы брикеты «держали форму».

Этап 4. Формирование брикетов

Шаг 1. Вначале возьмите подготовленное исходное сырье (опилки и проч.) и перемешайте его с сухой глиной. Для килограмма отходов потребуется примерно 100 граммов глины, следовательно, соотношение будет следующим: 10:1. В образованную смесь добавьте небольшое количество воды, еще раз тщательно все перемешайте. Следите за тем, чтобы смесь не получилась слишком жидкой или слишком густой – в идеале она должно отлично лепиться.

Внимание! При этом следует учесть тот факт, что плотность готового изделия обратно пропорционально зависит от количества добавленной воды. Более того, если жидкости будет слишком много, то брикеты будут долго сохнуть.

Можете добавить в смесь немного мелко порезанной бумаги – это значительно улучшит горение.

Шаг 2. Образованную смесь засыпьте в заранее подготовленные формочки и тщательно спрессуйте. Постарайтесь, чтобы под прессом из изделий вышло максимальное количество жидкости. На некоторое время оставьте брикеты в этом виде.

Шаг 3. Далее просушите готовые изделия. Для сушения желательно использовать топку, хотя в ее отсутствие можете сделать это на солнце. Следите, чтобы высыхание было полным! Если брикеты получатся сырыми, то они не только не будут гореть, но и будут крошиться ввиду незначительной прочности. А чтобы как-то увеличить прочность, обложите изделия при сушке сухими листьями либо бумагой.

Шаг 4. Как только брикеты полностью высохнут, уложите их в заранее подготовленное место и в дальнейшем используйте по прямому назначению.

А вот еще один интересный вариант производства.

Видео – Изготовление топливных брикетов

Использование других материалов

Пожалуй, не стоит лишний раз рассказывать о том, как хорошо горит бумага и какой количество пепла после этого остается. К примеру, килограмм спрессованной бумаги может гореть порядка 2-х часов, выделяя в это время большие объемы тепловой энергии. При этом пепла после этого остается очень мало – порядка 5-ти процентов от изначальной массы.

Следовательно, вопрос: стоит ли продавать макулатуру и можно ли накупить дров за деньги, вырученные за это? Или лучше использовать ее при изготовлении топливных брикетов? В данном случае все достаточно сложно, поскольку существует ряд важный нюансов.

- Для изготовления брикетов потребуется много бумаги.

- Бумагу необходимо как-то измельчить, что крайне сложно – это вам не опилки и не дрова! Всю макулатуру потребуется порвать на куски размером в 20х20 миллиметров. Для этого придется использовать комбайн.

- Далее измельченную бумагу следует залить теплой водой. Затем нужно ждать до тех пор, пока бумага не трансформируется в жижицу, а раствор станет жидким.

- Остатки воды удаляются, а образованная смесь разливается по заранее приготовленным формочкам.

- После того как масса избавится ото всей жидкости, брикеты извлекаются из формочек и просушиваются на открытом воздухе.

Из мусора

Внимание! Опытные мастера, использовавшие описанную технологию, советую добавлять в бумагу крахмал после заливки водой.

Помимо того, бумага может быть использована в роли связующего вещества, когда топливные брикеты производятся своими руками из древесной стружки (об этом мы уже упоминали выше). Но есть ряд прочих материалов, которые способны выполнять аналогичную функцию – это, например, лузга от семечек либо хвоя. Честно говоря, не наилучшие варианты, но в отсутствие альтернативы вполне пригодные. Хотя есть у них свои недостатки:

- если иголки хвои очень крупные, то их придется измельчить при помощи обычных ножниц, а это очень трудно, причем занимает много времени да и хвоя в готовых изделиях будет постоянно колоть вам руки

- с лузгой неприятностей еще больше – да, в процессе изготовления она достаточно удобна, вот только готовые брикеты, сделанные таким образом, очень любят мыши, поэтому зимой на складе у вас будет их очень много грызуны приступят к «пиршеству» еще на этапе сушки, следовательно, большое количество продукции будет безнадежно испорчено.

Промышленное производство

Если говорить о промышленном производстве, то здесь топливные брикеты делают с помощью одной из трех возможных технологий:

- посредством гидравлических прессов и при высоком давлении – в итоге получаются изделия, внешне напоминающие небольшие кирпичики

- посредством шнековых прессов при давлении и термальной обработке – в итоге выходят брикеты, имеющие форму пустого многогранника

- посредством гидравлических либо же механических прессов при высоком давлении – как результат, изделия цилиндрической формы.

Чтобы более детально ознакомиться с этим процессом, посмотрите тематический видеоролик.

Видео – Промышленное изготовление брикетов

Подведем небольшой итог

Источники: http://www.toplivo.kiev.ua/oborudovanie/, http://vse-temu.org/new-kak-vybrat-oborudovanie-dlya-proizvodstva-briketov-iz-opilok.html, http://v-teplo.ru/toplivnie-briketi-svoimi-rykami.html

Комментариев пока нет!

Обычные объявленияНайдено 83 761 объявление Найдено 83 761 объявлениеХотите продавать быстрее? Узнать как | |||||

| |||||

Эффективный и универсальный пресс для опилок Местное послепродажное обслуживание

Доступ к высококачественным, профессиональным и универсальным. пресс для опилок на Alibaba.com для всех видов промышленной резки дерева и изготовления мебели. Эти эффективные. пресс для опилок - одни из самых продаваемых на сайте продуктов от ведущих производителей и поставщиков, доступные по невероятным ценам и прекрасным скидкам.Эти крепкие. Пресс для опилок идеален для коммерческих целей благодаря своей превосходной прочности и стабильной производительности, которая гарантируется без ущерба для качества. Это машины с интеллектуальным управлением, которые имеют обширные гарантийные сроки и сертификаты качества.Оборудованные модернизированными технологиями и передовыми функциями, эти. Пресс для опилок изготовлен из прочных материалов, обеспечивающих повышенную долговечность, экологичность и длительный срок службы.Эти продукты экологически чистые и в то же время считаются энергосберегающими машинами. Эти. Пресс для опилок оснащен антискользящими узлами, повышенной точностью и повышенной жесткостью. Эти. пресс для опилок также оснащен острыми лезвиями различных размеров и может работать со всеми видами древесины.

Alibaba.com предлагает полную линейку доменов. пресс для опилок , которые доступны в различных размерах, формах, цветах, мощностях и характеристиках в зависимости от моделей.Это оптимальное качество. Пресс для опилок может предложить высокую производственную мощность при минимальных затратах на техническое обслуживание, что позволяет экономить деньги с течением времени. Стол подачи этих продуктов может быть изменен в соответствии с требованиями заказчика. Эти. Пресс для опилок также оснащен инфракрасным лучом, который помогает рассчитывать путь распиловки древесины.

Откройте для себя увлекательный ассортимент. пресс для опилок , который может удовлетворить все ваши требования.Эти продукты доступны в виде заказов OEM и ODM вместе с индивидуальной упаковкой для оптовых заказов. Эти продукты имеют сертификаты ISO, CE и ROHS. пресс для опилок Поставщики также могут быть уверены в выгодных сделках.

Найти современный, эффективный и долговечный пресс для древесных опилок Местная служба послепродажного обслуживания

Вы ищете. пресс для древесных опилок , которые производительны и обладают большей производительностью при производстве гранул из опилок и биомассы? Алибаба.com предлагает вам самое продвинутое и высшее качество. Машина для прессования древесных опилок , которая может эффективно служить вашим целям и может пригодиться как для личного, так и для коммерческого использования. Эти. Машина для прессования древесных опилок широко используется на производственных предприятиях, фермах, энергетических и горнодобывающих предприятиях и многих других благодаря своему удобству. Пресс для древесных опилокможет обрабатывать сырье, такое как опилки, рис, солома, шелуха и другие, для преобразования в миниатюрные гранулы биомассы для различных целей.Эти. Пресс для опилок оснащен модернизированными технологиями, такими как высокопрочная система подшипников, система масляной смазки, усовершенствованная и новая система выталкивания для повышения эффективности. Эти продукты поставляются с двигателями из чистой меди с технологией прецизионной обработки для производства стандартных гранул биомассы. Корпус из нержавеющей стали. Пресс для древесных опилок обеспечивает лучшую долговечность и исключительную прочность.

Неважно какой. пресс для древесных опилок вы ищете, вы можете получить все виды их моделей на Alibaba.com для великолепных скидок и предложений. Эти исключительные. Машина для прессования древесных опилок работает быстро, защищает от ржавчины и обладает антикоррозийными свойствами для повышения производительности. Вы можете настроить положение и выбрать размер гранул при их использовании. Машина для прессования древесных опилок и их легко собрать или сразу разобрать.

Alibaba.com предлагает вам множество разных. Пресс для опилок Модельный ряд , поэтому вы можете выбрать модель, которая лучше всего подходит для вашего бюджета и требований.Эти продукты имеют сертификаты ISO, CE, SGS, что делает их более надежными и эффективными в производстве. OEM-заказы принимаются по заявкам клиентов.

Пресс для опилок, Пресс для опилок

Что такое пресс для опилок?Пресс для опилок – это измельчитель, который используется для прессования опилок сыпучих материалов в плотный пресс или брикет.Это облегчает транспортировку или хранение большого количества опилок. На рынке существует множество различных видов машин для прессования опилок. Здесь мы специализируемся только на пакетировочном прессе для опилок или пресс-подборщике для брикетирования опилок.

Зачем нужен пресс для опилок?Опилки также популярны как древесная пыль. Это побочный продукт резки, шлифования, сверления или шлифования. Таким образом, он состоит из мелких частиц древесины и находится в очень рыхлом состоянии. Как упростить транспортировку или хранение? Или как улучшить функцию опилок? Пресс для опилок или брикет – хорошее решение.Вот почему вам здесь нужен пресс для опилок.

Как сделать опилочный пресс или брикеты из опилок?Существует множество решений для изготовления пресса для опилок или брикетов из опилок. Здесь мы представляем только два популярных решения. Одно из решений – упаковывать опилки в тюки и мешки с помощью пакетировочно-упаковочной машины. Другое решение – прессовать опилки в твердый блок непосредственно с помощью пресс-подборщика для брикетирования.

Пресс для опилок в SINOBALERSINOBALER уже много лет специализируется на гидравлических машинах для прессования опилок или пакетировочных прессах.У нас есть несколько видов пакетировочных машин, которые очень подходят для прессования опилок. Вертикальные пакетировочные и упаковочные машины, пакетировочные и упаковочные машины с весами, сверхмощные горизонтальные пакетировочные и упаковочные машины – все это идеальные машины для сжатия сыпучих опилок в квадратные и плотные тюки. Вы можете положить полиэтиленовый пакет на выходе из тюка, и одновременно с этим будет доступна упаковка для опилок. Пресс-подборщик для горизонтального брикетирования предназначен для сжатия опилок в твердый брикет без какой-либо упаковки или обвязки.Брикеты из опилок можно сжигать даже в качестве топлива.

Ссылки:

Пресс-подборщики для опилок SINOBALER

Шредеры и грануляторы древесины PROSINO

Машина для брикетирования древесной пыли, Машина для брикетирования биомассы, Машина для производства брикетов, Пресс для брикетирования биомассы, Машина для брикетирования коровьего навоза, Машина для брикетирования биомассы в Ганапатипудуре, Коимбаторе, Инженерный завод Шринити

О компании

Год основания 2012

Юридический статус Фирмы Физическое лицо – Собственник

Характер BusinessExporter

Количество сотрудников До 10 человек

Годовой оборот До рупий50 лакх

Участник IndiaMART с января 2013 г.

GST33BFOPA4614J1ZM

Основанная в 2012 , мы « Shreenithi Engineering Works » действуем как выдающийся производитель, экспортер и поставщик полного набора Промышленных дробилок, конвейеров и брикетировочных машин. Стремясь к совершенству, наши клиенты высоко ценят нашу качественную продукцию.Мы предлагаем широкий ассортимент машин специального назначения, промышленных питателей, промышленных дробилок. Наши продукты произведены из материала высокого качества, они должным образом проверены на различных параметрах качества перед поставкой.Наша компания гордится тем, что предлагаемые нами продукты устанавливают стандарты надежности и производительности в отрасли. Кроме того, наше стремление к совершенству и сильный клиентоориентированный подход позволили нам занять достойное место в этой сложной отрасли.Для сборки нашего ассортимента мы используем компоненты высшего качества, которые закупаем у сертифицированных промышленных поставщиков. Таким образом, весь ассортимент нашей продукции пользуется признанием среди клиентов за их непревзойденные характеристики, такие как высокая прочность на растяжение, простота установки, меньшая потребность в обслуживании, беспроблемная работа и многие другие. Мы экспортируем нашу продукцию по всему миру.

Видео компании

Станок горячего прессования древесных блоков для опилок

Станок для горячего прессования деревянных блоков на опилках используется для изготовления деревянных блоков из опилок.У нас есть много моделей машин горячего прессования деревянных поддонов; разные модели могут иметь разные размеры. Пожалуйста, используйте стружку и опилки для изготовления поддонов. Если сырье не очень большое, раздавливать его не нужно.

Характеристика машины горячего прессования древесных блоков для опилок

- Этот деревянный блок имеет вертикальное садовое отверстие в форме сердца диаметром 18-28 мм в соответствии с другой спецификацией,

- соответствует ратификационным грамотам Европейской ассоциации лотков для изготовления несущих деревянных блоков, которые изготавливаются из деревянной мусорной доски

- (спецификация несущего деревянного блока диаметром 100 мм * 145 мм не может превышать 32 мм, диаметр 145 мм * 145 мм не может превышать 40 мм).(Размер можно подгонять)

Спецификация машины горячего прессования древесных блоков для опилок

| Модель | Мощность | Размер | Вместимость | Плотность | Теплое обвинение | Вес | Замечание |

| кВт | мм | м3 / сутки | кг / м3 | кг | |||

| RMWP75 * 75/2 | 15 | 5000 * 600 * 1300 | 3 | 550-600 | ПИД-регулятор регулирует акцент на нажатие регулятора | 1000 | Двойная головка |

| RMWP80 * 100/2 | 15 | 5000 * 600 * 1300 | 3.5 | 550-600 | 1200 | Двойная головка | |

| RMWP80 * 130 | 18 | 5000 * 600 * 1300 | 3 | 550-600 | 1200 | ||

| RMWP80 * 90/2 | 15 | 5000 * 600 * 1300 | 3,5 | 550-600 | 1200 | Двойная головка | |

| RMWP90 * 90/2 | 15 | 5000 * 600 * 1300 | 4 | 550-600 | 1200 | Двойная головка | |

| RMWP100 * 100/2 | 18 | 5000 * 600 * 1300 | 4.5 | 550-600 | 1200 | Двойная головка | |

| RMWP100 * 115 | 18 | 5000 * 600 * 1300 | 3 | 550-600 | 1300 | ||

| RMWP100 * 130 | 18 | 5000 * 600 * 1300 | 3,5 | 550-600 | 1400 | ||

| RMWP140 * 140 | 18 | 5000 * 600 * 1300 | 3,5 | 550-600 | 1500 |

Количество выделенного формальдегида (мг / 100 г): 21.4 соответствует результат проверки центра тестирования качества E2Woodware

- Удерживает болт, прочность (Н): 980

- Прочность сцепления (МПа): 1,76

Рабочее видео машины горячего прессования древесных блоков для опилок

Профиль компании

Romiter Group – одна из ведущих организаций, занимающихся производством машин для изготовления деревянных палочек для мороженого превосходного качества, машины для изготовления деревянных язычков, машины для изготовления деревянной винной бутылки, машины для изготовления деревянных ложек, машины для упаковки пластиковых мешалок для кофе, машины для упаковки миксеров, деревянных и машина для производства бамбуковых зубочисток, машина для производства древесины, которые производятся с использованием высококачественного материала.Эти Деревянные Машины для производства палочек для мороженого, деревянная машина для изготовления винных бутылок, машина для упаковки мешалок для кофе широко ценятся нашими клиентами, которые расположены по всей стране. Высокий спрос, эти Деревянные Машины для изготовления палочек для мороженого доступны по наиболее разумным ценам.

Отправьте нам запрос, чтобы получить коммерческое предложение

Пресс для брикетирования биомассына продажу | Машина для брикетирования опилок

Брикетировочный пресс серии GCBC представляет собой оборудование для горячего брикетирования. Основываясь на многолетнем опыте производства, конструкция конструкции и внешний вид значительно улучшились.

Пресс для брикетирования биомассы для продажи

Винтовой брикетировочный пресс GCBC-I

Запасные части для оборудования

| Модель | GCBC- I Брикетировочный пресс |

|---|---|

| Производительность кг / ч | 180-210 |

| Мощность двигателя (кВт) | 15кВт, 380в, шесть классов |

| Электронагреватель (кВт) | 2.2кВт * 2 |

| Диапазон нагрева | 280 ~ 350 ℃ |

| Жизнь внутреннего бывшего | 1-2 года |

| Размер готовых брикетов | Диаметр 50 мм * L 480 мм |

| Размер брикетов внутри отверстия | Диаметр 16 мм |

| Плотность брикетов | 1.3 т / м3 |

| Вес (кг) | 700 кг |

| Габаритные размеры (мм) | 2700 * 600 * 1600 мм |

| Требования к влажности сырья | 8 ~ 10% |

Экструдированная биомасса / древесные брикеты

Какие виды материалов могут обрабатывать наши машины?

Сырье для брикетирования может отличаться для разных клиентов, поэтому необходимо убедиться, что ваши материалы можно брикетировать, прежде чем покупать один брикетировочный пресс.Не стесняйтесь сообщить нам свои материалы для брикетирования, и тогда мы сможем предложить индивидуальные решения, основанные на ваших конкретных материалах и ситуации. Поставляем серию брикетировочных прессов разной мощности и цены.

Различная биомасса и древесные материалы, подходящие для процесса брикетирования

В процессе производства этот шнековый брикетировочный пресс предназначен для работы с различными материалами биомассы. Фактически, он может обрабатывать большинство видов биомассы, , таких как кора, картон, целлюлоза, стебли хлопка, сено, бумага, табак, щепа, древесная пыль (опилки).

Процесс изготовления брикетов из биомассы

Благодаря высокому механическому давлению и высокой температуре во время процесса брикетирования различные биотопливные материалы или остатки древесины могут быть переработаны в твердое топливо высокой плотности. Основная последовательность операций приведена ниже. Не все эти процессы необходимы, все зависит от вашей ситуации с сырьем. Не стесняйтесь обращаться к нам, если вам понадобятся предложения по производству брикетов!

Процесс производства брикетов из биомассы и брикетов из древесного угля

Опилки являются основным побочным продуктом на лесопилке, которые считаются бесполезным мусором.Но поскольку прессы для гранул и брикетов становятся популярными, опилки стали идеальным материалом для производства древесных гранул и древесных брикетов из-за высокого содержания лигнина. Кроме того, при использовании опилок для брикетирования можно сэкономить процесс измельчения. Пресс для брикетирования биомассы может напрямую выдавливать сыпучие опилки в брикеты с твердым топливом высокой плотности.

Технологический процесс переработки опилок

Опилки → Сушка → Брикетирование → Брикеты из опилок → Обугливание → Брикеты из древесного угля

Процесс брикетирования опилок (от отходов до брикетов)

Рабочее видео винтового брикетировочного пресса

Оборудование для линии брикетирования биомассы

Если вы планируете открыть завод по производству брикетов и начать собственное дело.Требуется серия технологического оборудования. Ниже приводится наиболее распространенное оборудование, включая дробилку, конвейер, сушилку и брикетировочный пресс.Брикеты из биомассы обладают рядом преимуществ: высокая плотность, низкое содержание влаги, чистота и удобство хранения, транспортировки и использования. Они также имеют широкое применение как в промышленности, так и в домашних условиях. Брикетирование биомассы – безусловно, очень перспективный и выгодный проект для инвестиций.Являясь ведущим производителем брикетировочных прессов в Китае, наши брикетировочные машины экспортируются во многие страны и заслужили всемирную репутацию. Если вы ищете высококачественный пресс для брикетирования биомассы или машину для брикетирования опилок по разумной цене, мы – лучший выбор для вас!

Проекты завода по брикетированию биомассы

- Нас интересует шнековый брикетировочный пресс производительностью 500 кг / час.пожалуйста, пришлите нам расценки на это.

- Спасибо за внимание к нашей продукции.

Пожалуйста, укажите ваше сырье, чтобы мы могли проверить его заранее. Кроме того, максимальная производительность нашего одинарного винтового брикетировочного пресса составляет около 300 кг / ч, поэтому, если вам нужно 500 кг / ч, вам понадобится комбинированная машина, пожалуйста, обратитесь это как вложение электронной почты.

- Как часто нам нужно заменять вал винта и внутренний каркас и какова их стоимость?

- Пользователям необходимо заменить их на 3-4 месяца.

- Привет,

Мы заинтересованы в покупке небольшого станка для производства брикетов из вторсырья производительностью 50-100 кг / час. Не могли бы вы прислать мне, какую машину вы можете предложить, технические характеристики машин, цены и информацию о возможной транспортировке в Республику Македония.

Спасибо за внимание и наилучшие пожелания. - Не могли бы вы сообщить мне, какие отходы вторичной переработки вы хотите преобразовать в брикеты? Опилки или муниципальные отходы.

Сообщите нам более подробную информацию, чтобы мы могли предоставить вам подходящую машину.

Более того, укажите размеры и влажность сырья.

производителей оборудования для производства брикетов из биомассы

Процесс: Высушенное и гранулированное сырье подается в машину с помощью подающий винтовой конвейер. Далее материал поступает в опору машины, червяк опоры проталкивает материал в камеру брикетирования.Брикеты биотоплива формируются в камере брикетирования без использования связующего с помощью механического перфоратора высокого давления. Далее брикеты выходят из линии охлаждения и готовы к использованию.

Применение: Брикетировочная машина используется для изготовления брикетов биомассы из любых сельскохозяйственных или лесных отходов без использования связующего или клея. Брикеты из биомассы в дальнейшем используются для выработки тепла. Это лучшая замена каменного угля и угля. другие ископаемые виды топлива.Могут быть изготовлены брикеты цилиндрической формы размером 40 мм / 60 мм / 70 мм / 90 мм / 100 мм.

Входящее сырье: Для изготовления брикетов из биомассы и гранул из биомассы можно использовать любые сельскохозяйственные или лесные отходы в гранулированном виде с влажностью до 12%.

Типы сырья:

Лесные отходы и остатки: Опилочная пыль, сандаровая пыль, древесная стружка и стружка, кора и ветки деревьев, сосновые иглы, дикие травы, кустарники и листья бамбука, бамбуковая пыль, отходы винира, отходы очистки древесины и т. Д.

Сельскохозяйственные отходы и остатки: Рисовая шелуха, подсолнечник, скорлупа арахиса, скорлупа миндаля, скорлупа кокосовых орехов, стебли хлопка, стебли архара, листья и мусор сахарного тростника, стебли горчицы, початки баджры, пыль кокосового дерева, рисовая солома, пшеничная солома и мента. Растительные отходы, отходы растений кукурузы, отходы кукурузных початков, отходы кофе, отходы чая и т. Д.

Прочие отходы: Прессовый шлам, жмых, ТБО, RDF, бумажные отходы, кофейные отходы и т. Д.

Национальные названия: Брикетировочная машина, Грязевой пресс, Брикетировочная машина для опилок, Брикетировочная машина, Машина для производства белого угля, Биоугольная машина, Брикетировочная машина Jumbo 90, Машина для производства древесных брикетов, Брикетировочная машина для бамбука, Пэдди-брикетировочная машина для брикетов из кокосовой пальмы Машина, Брикетирование сои, Брикетирование горчичной соломы Машина и т. Д.

| Брикетировочный пресс | ||

| Арт. № | Производство | Требования к питанию |

| Экостан 100 | до 2500 кг / час | 91/116 л.с. |

| Экостан 90 | до 2000 кг / час | 88,5 л. |