Использование станков для профилирования бруса

Станок для профилирования бруса предназначен для изготовления профилированного бруса из древесины.

Профилированный брус имеет целый ряд достоинств: высокие прочностные характеристики, легкость проведения монтажных работ, отличные шумо- и теплоизоляционные свойства.Возведение зданий и сооружений из профильного бруса сегодня является очень популярной отраслью строительства из дерева. Популярность этого строительного материала обусловлена его особыми свойствами.

Современное развитие технологий позволяет получить экологичный и прочный материал из древесины. Профилированный брус имеет целый ряд достоинств, основными среди которых являются:

- высокие прочностные характеристики;

- отличные шумо- и теплоизоляционные свойства;

- идеальная геометрическая форма;

- высокая доступность строительного материала;

- высокая скорость строительства и быстрая окупаемость;

- наличие возможности устранения дефектов на поверхности материала;

- легкость проведения монтажных работ.

Оборудование, предназначенное для профилирования древесины, имеет высокую стоимость, однако благодаря популярности такого материала оно достаточно быстро окупается.

Содержание

- Особенности изготовления профилированного стройматериала

- Разнообразие профильного оборудования

- Приспособление для изготовления мест крепления

Особенности изготовления профилированного стройматериала

Характеристика сухого профилированного бруса.Изготовление профилированного бруса представляет собой многоэтапный производственный процесс. Для его осуществления требуется наличие специального оборудования, обеспечивающего профилирование древесины. Для производства профилированного бруса используется древесина хвойных пород, наиболее популярными являются лиственница, кедр, ель, сосна.

После сортировки и очистки древесного сырья от коры оно поступает для обработки и изготовления бруса. Для изготовления бруса можно использовать как один, так и несколько типов оборудования.

Весь процесс производства бруса можно разделить на несколько этапов. Основными этапами производства являются:

- Обработка древесины на многопильном оборудовании.

- Обработка древесины на фрезеровочном станке, при помощи которого осуществляют строгание и профилировку древесины.

- Проведение маркировки и торцовки готового профилированного бруса.

- Проведение выпиливания чашки и межвенцового соединения.

Для изготовления профилированного стройматериала на одном станке применяются фрезерные универсальные станки. Производство профилированного бруса на этом оборудовании осуществляется в результате одной установки бревна. В процессе изготовления осуществляется смена инструментов, предназначенных для обработки древесины. Использование универсального фрезерного оборудования предполагает, что для проведения каждой производственной операции применяется специализированный инструмент. Такое оборудование носит название многопрофильного за счет того, что на нем можно выполнять большое количество операций.

Пазовые ножи на этом оборудовании являются съемными и обладают различным профилем. Благодаря наличию ножей с различным профилем на стройматериале изготавливается тепловой замок разной сложности. Наиболее простым тепловым замком является однопазовый, а одним из самых сложных — замок, изготовленный в форме гребенки. Различные типы замковых соединений и разные размеры изготовляемого профилированного стройматериала позволяют использовать его при строительстве разнообразных объектов.

Вернуться к оглавлению

Разнообразие профильного оборудования

Виды бруса.Изготовление профильного стенового материала осуществляется на оборудовании проходного типа, которое, как было выше сказано, представляет собой сложный производственный комплекс.

Исходным материалом является прямоугольная заготовка древесины, которая поступает на станок для производства профилированного бруса. Ее обработка осуществляется целым комплексом фрез.

Ее обработка осуществляется целым комплексом фрез.

На сегодняшний день разработано большое количество оборудования для профилирования. Наиболее распространенными станками являются СПБ-4, СПБ-200, УФЧ-1 и ОС4-500.

Станки СПБ-4 позволяют выпускать профилированный стройматериал с максимальным размером 250х250 мм, а минимальный составляет 60х100 мм. Средняя производительность — около 5 м в минуту. Для обработки материала используются фрезы и барабаны с ножами. Для подачи пиломатериала в конструкцию станка предусмотрено наличие приемного и подающего столов. Для обслуживания оборудования требуется один человек.

Станок СПБ-200 позволяет в час изготавливать до 4 изделий. Это оборудование можно использовать для осуществления строгания. На нем можно обрабатывать как сухой брус, так и брус естественной влажности. На СПБ-200 выпускаются балки с поперечным сечением до 220 мм. Обработку поверхностей осуществляют последовательно. Одним из достоинств этого оборудования является его низкая стоимость.

Станок УФЧ-1 обладает особенностью, заключающейся в том, что при изготовлении на нем профилированного материала можно в производстве отказаться от применения брусовочных станков. Минимально допустимое сечение выпускаемого на оборудовании УФЧ-1 бруса составляет 100х100 мм, а максимальное — 200х200 мм.

Станок ОС4-500 дает возможность заниматься производством как ОЦБ, так и профилированного бруса. При смене шпиндельных стаканов фрез на этом станке можно осуществлять двустороннюю обработку древесной заготовки. Максимальный размер сечения выпускаемых брусов составляет 200 мм. Эта разновидность обслуживается двумя работниками.

Вернуться к оглавлению

Приспособление для изготовления мест крепления

Пример соединения профилированного бруса.Для изготовления мест крепления бруса в венцах строения используется чашкорезный станок. Места крепления носят название монтажных чаш. Выполнение этой операции требует высокой точности, так как от нее во многом зависит качество возведения постройки.

Чашкорезные приспособления отличаются между собой по многим параметрам. Основными параметрами являются следующие:

- диаметр и форма режущей коронки;

- присутствие в функционале приспособления для обработки древесной заготовки под различными углами;

- максимальное сечение обрабатываемого материала;

- уровни обратной и прямой подачи материала;

- наличие или отсутствие блока числового управления;

- наличие дополнительных опций, таких как дисковые или цепные распиловочные узлы.

При осуществлении запилов чаш требуется точно рассчитывать размер запила во избежание повреждения исходного материала.

СПБ-200, Алтай, СФ-250 – видео своими руками

Главная › Новости

Опубликовано: 01.09.2018

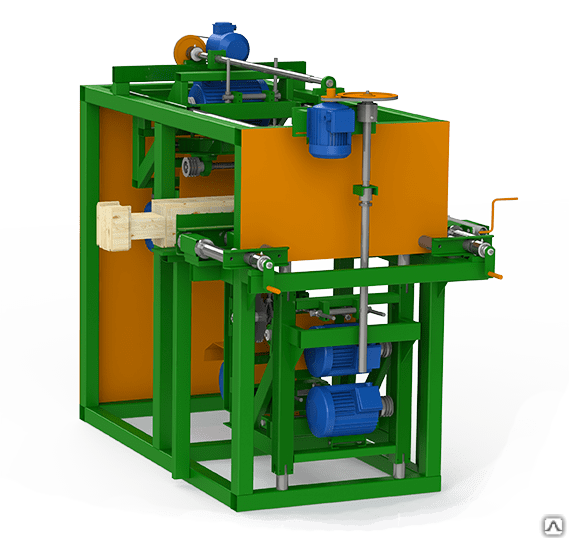

Профилирующий станок для бруса «Алтай-004СП»

Современный станок для профилирования бруса предназначен для обработки материала с учетом всех современных технологий. Поскольку дома из такого сырья ценятся за высокие качества теплоизоляции, геометрически идеальную форму, позволяющую возводить различные по параметрам здания, профилированный брус очень востребован. Активное производство данного экологически чистого и безопасного материала оказывается поразительно рентабельным. Для организации данной бизнес-идеи потребуется купить профессиональный станок. Стоит оговориться сразу, что это оборудование относится к категории весьма дорогостоящих приборов. Однако окупаются они в предельно короткие сроки.

Активное производство данного экологически чистого и безопасного материала оказывается поразительно рентабельным. Для организации данной бизнес-идеи потребуется купить профессиональный станок. Стоит оговориться сразу, что это оборудование относится к категории весьма дорогостоящих приборов. Однако окупаются они в предельно короткие сроки.

Станок для профилирования бруса

Нюансы выбора – зависимость от поставленных целей

Каким же может быть станок для производства профилированного бруса? Каковы особенности в целом процесса производства этого материала? Правильное изготовление профилированного бруса является не просто сложным процессом. Процедура проводится в несколько этапов, чтобы сделать продукцию надежной. В процессе могут использоваться такие породы древесины, как:

Станок для профилирования бруса СПБ 200 ТЛТ – pifmaster.

ru

ruкедр; сосна; ель; лиственница. Процесс профилирования

Первый шаг – это сортировка сырья. Выбранный материал отправляется на рамный станок. Это необходимо для опиливания продукта и очищения его ствола от коры. Сегодня для профилирования бруса не принято использовать на производстве только один тип оборудования. Как правило, приобретается несколько видов техники. Это позволяет максимально качественно опиливать бревно со всех сторон и только потом приступать к его профилированию. Чтобы в результате получился сухой брус, используются специальные камеры, после прохождения которых можно переходить к изготовлению профилированного продукта.

Станок для профилирования бруса СПБ2+2

Процесс создания такого типа продукта делится на несколько этапов:

обработка посредством многопильного станка;

четырехсторонняя обработка;

торцовка и маркировка;

выпиливание чашки и межвенцового соединения.

Ключевые особенности фрезерных приборов

Деревообрабатывающие станки могут быть фрезерными. На фото отлично видно, что этот тип техники является универсальным. Прибор позволяет проводить каждый этап создания материала. Ключевая особенность, которой характеризуется этот инновационный станок для изготовления профилированного бруса, заключается в оснащении разнообразными инструментами. Они являются съемными. Каждый новый этап производства позволяет их менять, что является гарантом высококачественной обработки древесины.

Техника такого плана предоставляет возможность использования нескольких видов пазовых ножей. Они оснащены различными профилями, что позволяет получить тепловые замки различных уровней сложности.

СПБ-200 – уникальная модель станка

Среди самых популярных и востребованных станков для профилирования бруса стоит отметить модель СПБ-200. Данный тип техники ориентирован на строгание и изготовление материала, который может быть сухим и отличаться естественным уровнем влажности.

Современный станок для профилированного бруса СПБ-200 обладает рядом ключевых характеристик. Техника имеет 2 фрезы. Прибор вращается с частотой около 4,5 тысяч оборотов в минуту. Этот функциональный станок, изготавливающий профилирующие детали, требует мощности подачи электричества не менее 7,5 кВт. Вес устройства – более половины тонны.

Что касается преимуществ, то основными достоинствами аппарата являются:

наличие сменных фрез; компактность; относительно демократичная цена; высокая и оперативная окупаемость.

Современные станки СПБ-200 для профилирования бруса – это еще и уникальная возможность для исправления кривизны и прочих деформаций заготовок из древесины. Работу данного типа техники можно увидеть на видео.

Станок Алтай: характерные отличия

Популярный станок для профилированного бруса Алтай отличается от тех версий, что иногда создаются своими руками. Каковы его особенности? В первую очередь выделяется его многофункциональность. Устройство направлено не только на профилирование бруса, но и его прострагивание. Подобные станки позволяют изготовить строительный материал с различными заданными параметрами пазов. Все дело в том, что прибор Алтай оснащен 4 фрезерными каретками. Устройство для изготовления профилирующих деталей представлено в формате рельсового стола, дополненного зажимами для бруса и упорами. Профиль здесь установлен, как правило, прямоугольного либо квадратного типа. Все каретки запускаются оператором вручную. Каждая из фрез прострагивает только одну сторону заготовки. Что касается профильных деталей прибора Алтай, то на них установлены фигурные ножи. Именно такого рода элементы позволяют на брусе задавать нужную форму паза. Также могут быть задействованы ножи:

Каковы его особенности? В первую очередь выделяется его многофункциональность. Устройство направлено не только на профилирование бруса, но и его прострагивание. Подобные станки позволяют изготовить строительный материал с различными заданными параметрами пазов. Все дело в том, что прибор Алтай оснащен 4 фрезерными каретками. Устройство для изготовления профилирующих деталей представлено в формате рельсового стола, дополненного зажимами для бруса и упорами. Профиль здесь установлен, как правило, прямоугольного либо квадратного типа. Все каретки запускаются оператором вручную. Каждая из фрез прострагивает только одну сторону заготовки. Что касается профильных деталей прибора Алтай, то на них установлены фигурные ножи. Именно такого рода элементы позволяют на брусе задавать нужную форму паза. Также могут быть задействованы ножи:

прямые; полукруглые; ориентированные на придание заготовкам цилиндрического вида.

Техника СФ-250: нюансы функционирования

Современные профилирующие станки для бруса СФ-250 предназначены не только для профильного строгания, но и плоского. Устройство направлено на создание домостроительных деталей, которые необходимы для малого и среднего масштаба работ.

Устройство направлено на создание домостроительных деталей, которые необходимы для малого и среднего масштаба работ.

Отличный строгальный станок СФ-250 подходит для обработки материала в формате массива, отличающегося естественной влажностью. Также прибор предназначен для профилирования бруса из категории клееной разновидности. Устройство оснащено специальными шпинделями, которые отличаются средней частотой вращения. Она не превышает 5000 оборотов в минуту. Профилирующие станки СФ-250 – это гарантия высокого качества. Обрабатываемые поверхности на устройствах, сделанных своими руками, получаются совершенно иными. Именно профессиональный станок для профилирования бруса позволяет получить идеальные для строительства детали.

Однако стоит отметить преимущества и самостоятельно созданной техники. Она отлично подходит для тех, кто изготавливает фрагменты в небольшом количестве для личного пользования. Замечательный станок для профилированного бруса своими руками можно сделать по предельно простой схеме. С ней разберется даже тот, кто в обыденной жизни редко сталкивается с подобными вопросами. Такие профилирующие приборы не требуют особых навыков в управлении. Их всегда можно отрегулировать своими руками, без помощи профессионалов.

С ней разберется даже тот, кто в обыденной жизни редко сталкивается с подобными вопросами. Такие профилирующие приборы не требуют особых навыков в управлении. Их всегда можно отрегулировать своими руками, без помощи профессионалов.

Роботизированная балка и профиль Voortman V807…

Роботизированная резка балок и профилейвсе, что нужно для идеальной сборки

Запросить цену

Сделай все

Обработка любой формы

Производите умнее

пойти на качество

Увеличить производительность

Что говорят другие

Технические характеристики

УНИВЕРСАЛЬНАЯ МАШИНА

Копирование, отверстия под болты, прорези, выемки, фаски, подготовка под сварку и маркировка компоновки — роботизированная система термической резки профилей Voortman V807 может обрабатывать все это за один проход с возможностью досягаемости все четыре стороны материала с исключительной скоростью и точностью. V807 сочетает в себе все эти функции, обеспечивая впечатляющее экономическое преимущество по сравнению со специализированными системами сверления, фрезерования, пиления, штамповки, резки и разметки. Объединение этих процессов в «универсальную машину» обеспечивает более быструю окупаемость инвестиций при меньшей занимаемой площади.

V807 сочетает в себе все эти функции, обеспечивая впечатляющее экономическое преимущество по сравнению со специализированными системами сверления, фрезерования, пиления, штамповки, резки и разметки. Объединение этих процессов в «универсальную машину» обеспечивает более быструю окупаемость инвестиций при меньшей занимаемой площади.

ОБРАБАТЫВАЙТЕ ЛЮБУЮ ФОРМУ

Роботизированный процессор профилей V807 способен обрабатывать практически любую форму, которую необходимо изготовить. Крысиные отверстия, сейсмостойкие конструкционные соединения (например, прорези в перемычке и разрезы «собачья кость»), выступы в начале или конце изделия, блок-ауты, отверстия любого размера и формы, подготовка к сварке и маркировка со всех 4 сторон — это лишь некоторые из них. примеры возможных разрезов, которые робот V807 может обрабатывать термически.

Cutting Jay Allen

Cutting Rat Holes

4-side layout marking

Cutting Dog Bones

Cutting K-bevels

Cutting through plate connection

Cutting stair stringers

Cutting T-programs

Cutting tube miters

Резка сварных соединений

Резка болтов, пазов и отверстий

СМОТРЕТЬ СЕЙЧАС!

ВЕБИНАР | ВЫ МОЖЕТЕ УЛУЧШИТЬ УПРАВЛЕНИЕ РАСХОДНЫМИ МАТЕРИАЛАМИ Пришло время для нового вебинара! На этот раз компании Hypertherm и Voortman Steel Machinery объединили свои усилия, поделившись своими знаниями и опытом о том, как улучшить управление расходными материалами для плазменной резки.

НАЧАТЬ ПРОСМОТР

Посмотрите на робота V807 в действии!

Компания Voortman рада представить роботизированную систему термической резки профиля Voortman V807 на стенде 1136. Это настоящая универсальная машина, которую многие производители металлоконструкций и мастерские по всей Северной Америке предпочитают за ее гибкость и эффективность.

Мы будем рады показать вам, насколько впечатляет эта замечательная электростанция! Заинтересованы?

БЕЗ ОШИБОК ОЗНАЧАЕТ ПРОСТУЮ СБОРКУ

Избавьте рабочий процесс от переделок, временных задержек и ручных корректировок на месте. Готовые к сборке продукты сэкономят вам много времени и хлопот, а ваши предварительно рассчитанные затраты останутся неизменными. В дополнение к идеальной посадке, мы также хотим, чтобы вы могли соответствовать вашим стандартам. Наша цель достигнута: предоставить вам безошибочную сборку, при которой все ваши конечные продукты соответствуют стандартам качества.

Независимый испытательный институт успешно провел различные испытания нашего режущего робота. Наш V807 с честью прошел все следующие тесты:

- Твердость

- Шероховатость поверхности

- Качество отверстий для сварки полки балки

- Размер и расположение отверстий под болты

- Перпендикулярность

Конечно, вам нужна максимальная непрерывность ваших процессов, но вы можете зависеть от знаний ваших операторов. Вот почему мы автоматизировали как можно больше передовых процессов, а также встроили множество интеллектуальных функций, которые обеспечивают бесперебойную работу ваших операторов. Доступ ко всем функциям можно получить всего одним действием в интерфейсе VACAM на четкой 24-дюймовой сенсорной панели. Все функции и функции программного обеспечения полностью включены в поставляемое управляющее программное обеспечение VACAM.

Наш простой в использовании интерфейс не требует программирования

Простой импорт файлов DSTV и DSTV+, производство и сборка продуктов без каких-либо знаний в области программирования. Редактируйте импорт или создавайте новые продукты с нуля с помощью VACAM и VACAD Editor. С полностью визуальным интерфейсом здесь также не требуется никакого программирования. Удобные мастера создания помогают создавать расширенные вырезы, такие как «крысиные норы», «удаление фланцев» и «собачьи кости». Даже просмотрите свой продукт в 3D в реальном времени, чтобы избежать непредвиденных ошибок.

Редактируйте импорт или создавайте новые продукты с нуля с помощью VACAM и VACAD Editor. С полностью визуальным интерфейсом здесь также не требуется никакого программирования. Удобные мастера создания помогают создавать расширенные вырезы, такие как «крысиные норы», «удаление фланцев» и «собачьи кости». Даже просмотрите свой продукт в 3D в реальном времени, чтобы избежать непредвиденных ошибок.

Расчетные предложения по силе тока и быстрой смене инструмента

При запуске процедуры резки VACAM анализирует, какая сила тока обеспечивает наивысшее качество резки для всех типов резов в изделии. При расчете средней силы тока в окончательном предложении лидирует количество «истинных отверстий». Замена инструмента Hypertherm EasyConnect упрощается. Автоматическая калибровка инструмента является следующим шагом. При такой калибровке программные параметры снова согласуются с физическими значениями, а качество резки гарантируется.

Разделите несколько продуктов одним разрезом

Чтобы получить максимальную отдачу от вашего производства и минимизировать логистические операции, важно объединять ваши продукты в партии. Интеллектуальные функции VACAM помогут вам быстро и легко собрать наиболее эффективные партии. Среди них наша функция Common Cut. В полной партии продуктов несколько продуктов разделяются одним разрезом, что экономит ваше время при пропускной способности ваших партий. Во время плазменной резки положение резака немного компенсируется, чтобы также разделить естественную конусность между двумя продуктами.

Интеллектуальные функции VACAM помогут вам быстро и легко собрать наиболее эффективные партии. Среди них наша функция Common Cut. В полной партии продуктов несколько продуктов разделяются одним разрезом, что экономит ваше время при пропускной способности ваших партий. Во время плазменной резки положение резака немного компенсируется, чтобы также разделить естественную конусность между двумя продуктами.

Прокладывает путь к идеальной траектории резки

При включенной функции «Зазорный карман» робот смотрит вперед в процессе резки, оптимизируя траекторию резки и устраняя засоры. В частности, при резке перемычек в H- или I-образных профилях горелка может быть заблокирована фланцами. С помощью функции Clearance Pocket робот вырезает детали из остаточного материала, которые потенциально могут привести к столкновению, и прокладывает путь к идеальному резу.

Выходные короткие и тяжелые профили, сшитые вместе

При обработке тяжелых профилей меньшей длины вы можете воспользоваться нашей функцией сшивания. Там, где вы ожидаете много времени простоя из-за нескольких входов в машину для удаления тяжелых продуктов, функция сшивания гарантирует, что все конечные продукты автоматически выгружаются как единое целое. Ваш оператор выгружает один профиль и отделяет конечные продукты друг от друга в предпочтительном месте, сводя к минимуму логистические операции.

Там, где вы ожидаете много времени простоя из-за нескольких входов в машину для удаления тяжелых продуктов, функция сшивания гарантирует, что все конечные продукты автоматически выгружаются как единое целое. Ваш оператор выгружает один профиль и отделяет конечные продукты друг от друга в предпочтительном месте, сводя к минимуму логистические операции.

Наш V807 создан для обеспечения качества. Каждый модуль и компонент служит этой цели. Поэтому эта машина была тщательно собрана только из лучших комплектующих. Обеспечивать качество, но, прежде всего, гарантировать качество в долгосрочной перспективе. В частности, мы продолжаем оптимизировать программное обеспечение, чтобы иметь возможность более эффективно выполнять более сложную резку с сохранением или даже повышением качества продукции.

Больше никаких ручных настроек

При резке H-профилей приходится иметь дело с радиусами и разной толщиной профилей. Во время резки эти различия необходимо компенсировать в реальном времени. Ручная компенсация невозможна, поэтому мы автоматизировали этот процесс в функции компенсации скорости. Ведь VACAM знает каждую деталь обрабатываемых профилей. В сочетании с нашими известными параметрами резки это является гарантией постоянного качества.

Во время резки эти различия необходимо компенсировать в реальном времени. Ручная компенсация невозможна, поэтому мы автоматизировали этот процесс в функции компенсации скорости. Ведь VACAM знает каждую деталь обрабатываемых профилей. В сочетании с нашими известными параметрами резки это является гарантией постоянного качества.

Каждое отверстие — качественное отверстие

Чтобы ускорить и упростить процесс резки, мы расширили хорошо известную линейку Truehole от Hypertherm. При обработке нескольких толщин исключаются трудоемкие смены газа, а переходы между отверстиями в пределах или за пределами исходного диапазона вырезаются более постепенно.

Резка полотна без столкновений

Основываясь на параметрах собственного опыта резки, VACAM может рассчитать наиболее оптимальный угол резания при резке полотна. Автоматический расчет угла позволяет резаку максимально приблизиться к фланцу во время резки без риска столкновения или повреждения фланца.

Остается только качество

Небольшой, но очень эффективной функцией является автоматическое прокалывание отходов. С началом новой траектории резания прокалывание материала, к сожалению, необходимо и не способствует контролируемому качеству. Помещая процессы пробивки в ненужные части ваших профилей и создавая ввод к фактическому пути резки, конечные продукты остаются с контролируемым высоким качеством резки. Дополнительным преимуществом является то, что шлак также прилипает к отходам, что приводит к значительному сокращению времени очистки и увеличению производительности конечной продукции.

С началом новой траектории резания прокалывание материала, к сожалению, необходимо и не способствует контролируемому качеству. Помещая процессы пробивки в ненужные части ваших профилей и создавая ввод к фактическому пути резки, конечные продукты остаются с контролируемым высоким качеством резки. Дополнительным преимуществом является то, что шлак также прилипает к отходам, что приводит к значительному сокращению времени очистки и увеличению производительности конечной продукции.

Качество “из коробки”

Без необходимой разборки робот работает “из коробки” (контейнера) точно в соответствии с тестами качества, проведенными при сборке. Машина целиком вынимается из контейнера и ставится на место. Остается только автоматическая калибровка робота и инструмента, а также подача материала для начала производства.

Мы добиваемся качества вместе

Как мы можем гарантировать максимальное время безотказной работы, если мы не можем полагаться на компоненты наших машин? Мы стремимся к устойчивости и непрерывности использования наших машин, и это возможно только с правильными партнерами, которые, как и мы, придают большое значение качеству. Тщательно подобранные компоненты, которые умело собираются нашими профессионалами. Это наша основа для вашего максимального времени безотказной работы.

Тщательно подобранные компоненты, которые умело собираются нашими профессионалами. Это наша основа для вашего максимального времени безотказной работы.

Внутри V807 может нагреться. Именно поэтому наши инженеры уделили много внимания отделке на ранних стадиях проектирования. Все кабели проходят через стальные рамы или встроены в экранированный вращающийся диск. Видимые части машины не содержат пыли и снабжены откидными люками для облегчения доступа.

4-сторонняя обработка со швейцарской точностью

Компания Staubli является одним из наших партнеров по обеспечению качества и производителем нашего режущего робота. Благодаря открытому интерфейсу мы можем

подключить своего робота именно к нашему программному обеспечению и интегрировать его в наше

оптимизация. Его положение исключает любую

импульса для оптимальной стабильности во время резки, а прочный робот со степенью защиты IP65 нечувствителен к пыли.

Легкая замена плазмы на газокислородную

Переключатель

быстро переключаться между плазмой и кислородом и обрабатывать широкий спектр профилей

толщины. Все

интегрирован, подготовлен и скрыт во вращающемся диске и гарантирует

быстрый обмен, чтобы повысить вашу гибкость!

Все

интегрирован, подготовлен и скрыт во вращающемся диске и гарантирует

быстрый обмен, чтобы повысить вашу гибкость!

Наш V807 разработан для быстрой доставки и установки, чтобы как можно быстрее удовлетворить ваши потребности в более высокой производительности. Благодаря полностью модульным и в значительной степени интегрированным компонентам вы можете легко дополнить машину за счет более автоматизированной логистики или добавить дополнительные машины позднее по мере роста вашего бизнеса.

Больше гибкости всего за 7 минут

В дополнение к большей производительности мы также считаем важным обеспечить гибкость вашего производства. Помимо резки более толстых профилей, вы также можете использовать газокислородную резку для расширенной резки. Благодаря своей узкой форме газокислородная горелка может располагаться намного ближе к фланцу H- или I-образного профиля. Часто считается, что переключение между плазмой и кислородом занимает много времени и поэтому неэффективно. Наш V807 полностью подготовлен для плазменной и газокислородной резки, для ручного переключения требуется всего 7 минут.

Наш V807 полностью подготовлен для плазменной и газокислородной резки, для ручного переключения требуется всего 7 минут.

Быстрая доставка и установка

Новый продуманный дизайн позволил V807 занять очень мало места, что дает множество преимуществ. Режущий робот полностью построен и протестирован в нашей мастерской. Благодаря своим размерам его можно целиком поместить в контейнер без существенной разборки. Быстрое производство и наличие складских запасов в США гарантируют очень быструю и эффективную доставку и установку.

Сокращение времени постобработки

Ведущая в отрасли технология резки Hypertherm в сочетании с оптимизацией программного обеспечения Voortman гарантирует максимально возможное качество резки. Не только выгодно для ваших конечных продуктов, но также очень полезно для быстрой пропускной способности. При таком качестве резки постобработка продуктов значительно проще и быстрее. Количество шлака сводится к минимуму. Кроме того, он гораздо меньше прилипает к материалу. Ваш продукт готов к сварке всего за несколько действий вручную.

Ваш продукт готов к сварке всего за несколько действий вручную.

Наименьшая занимаемая площадь на рынке

Очень высокая производительность при малом пространстве в вашей мастерской. Это было нашей первоначальной мыслью при разработке этой машины. И вот как это оказалось. Благодаря интеграции всех органов управления и полной измерительной системы в машину, V807 занимает наименьшую площадь на рынке!

Максимально возможная пропускная способность

Модель V807 поставляется с разработанными и изготовленными нами системами перемещения. Быстрые роликовые конвейеры и двухсторонние поперечные транспортеры обеспечивают полностью автоматизированную подачу и разгрузку с максимальной скоростью 200 футов в минуту.

Система управления VACAM обеспечивает управление буфером и раннюю подачу, благодаря чему профили всегда располагаются рядом с базовой линией или даже перед станком, чтобы поддерживать максимально возможную производительность.

Благодаря полностью автоматизированным процессам в машине и управляемой программным обеспечением обработке материалов ваши операторы будут в основном сосредоточены на том, чтобы не отставать от машины при загрузке и выгрузке материалов.

Производство как в помещении, так и на открытом воздухе

В зависимости от ваших требований к производительности V807 можно использовать как в качестве автономной рабочей лошадки, так и в сочетании с другими машинами. Благодаря динамичной конструкции вы можете легко использовать эту машину во всех мыслимых ситуациях. С полностью интегрированной измерительной системой это буквально готовая коробка, которую нужно установить на место. Вы хотите разместить машину снаружи? Со всем, что интегрировано в закрытый корпус, это, безусловно, возможно. Независимо от того, хотите ли вы разделить процессы или хотите получить комплексное решение, V807 всегда нацелен на максимальную производительность.

Простое внедрение в существующие линии

Для изменения рабочего направления требуется всего один щелчок мыши. Аппаратное обеспечение нашего V807 разработано с использованием нашего управляющего программного обеспечения для управления настройками. Это обеспечивает очень гибкую реализацию. В решении «все в коробке» система измерения подачи роликов также встроена внутрь корпуса. Нет необходимости в дополнительных измерительных тележках или системах. Поэтому V807 можно разместить между существующими роликовыми конвейерами без дополнительных усилий.

В решении «все в коробке» система измерения подачи роликов также встроена внутрь корпуса. Нет необходимости в дополнительных измерительных тележках или системах. Поэтому V807 можно разместить между существующими роликовыми конвейерами без дополнительных усилий.

- Универсальность в лучшем виде

- Полная автоматизация в модульной сплит-системе

- Безопасность

Роботизированная машина для термической резки Voortman V807, как и все другие машины, поставляется с операционной программой VACAM, что означает, что все машины говорят на одном «языке». Это делает V807 невероятно универсальным и может быть частью совершенно новой компоновки, включая роликовые конвейеры и поперечные транспортеры, соединенные с другими обрабатывающими станками Voortman, или в качестве автономного обрабатывающего центра.

Мы будем работать с вами, чтобы найти решение для любой ситуации, с которой вы сталкиваетесь, включая внедрение в существующую производственную линию, внешнюю загрузку и роликовые конвейеры. Роликовая измерительная система полностью интегрирована в корпус машины и обеспечивает полную свободу планирования и расширения в вашей мастерской. Вы можете начать с небольшой компоновки и легко расширить машину за счет более автоматизированной логистики или добавить дополнительные машины позже по мере роста вашего бизнеса. Voortman производит машины, которые могут легко расти вместе с вашей компанией, когда требуется дополнительная мощность без увеличения затрат на рабочую силу.

Роликовая измерительная система полностью интегрирована в корпус машины и обеспечивает полную свободу планирования и расширения в вашей мастерской. Вы можете начать с небольшой компоновки и легко расширить машину за счет более автоматизированной логистики или добавить дополнительные машины позже по мере роста вашего бизнеса. Voortman производит машины, которые могут легко расти вместе с вашей компанией, когда требуется дополнительная мощность без увеличения затрат на рабочую силу.

Сократите затраты на рабочую силу и повысьте эффективность

MSI, также известная как Multi System Integration, открывает двери для полной автоматизации вашего производства, соединяя машины с поперечными транспортерами, роликовыми конвейерами, буферами продукта и датчиками материала. Производственные данные необходимо импортировать только один раз, после чего MSI автоматически распространяет данные на все машины, интегрированные в вашу производственную систему.

VACAM выбирает оптимальный маршрут подачи материала

На основе имеющегося производства, предпочтений клиентов и доступного оборудования в линии MSI VACAM автоматически выбирает оптимальный маршрут для достижения максимальной эффективности. MSI обозначает окончание транспортировки необработанных профилей и полуфабрикатов от машины к машине. MSI означает единая интегрированная производственная система. Вы можете отслеживать и контролировать каждый профиль, продукт и планы на будущее в режиме реального времени с помощью VACAM, собственного программного обеспечения Voortman для управления ЧПУ, установленного на каждом станке.

MSI обозначает окончание транспортировки необработанных профилей и полуфабрикатов от машины к машине. MSI означает единая интегрированная производственная система. Вы можете отслеживать и контролировать каждый профиль, продукт и планы на будущее в режиме реального времени с помощью VACAM, собственного программного обеспечения Voortman для управления ЧПУ, установленного на каждом станке.

Разработка оптимальной компоновки

Вместе с вами команда Voortman проектирует всю компоновку на основе ваших текущих или ожидаемых производственных характеристик, таких как тип профилей, длина изделия, количество процессов, количество рабочих часов в неделю и бюджет.

Комплексный план обеспечения безопасности и работоспособности вашей производственной линии

После установки машины или производственной линии компания Voortman устанавливает ряд мер безопасности. Эти меры безопасности включают световые завесы, аварийные шнуры и кнопки аварийной остановки. Компания Voortman сделала одним из своих приоритетов поставку безопасной производственной линии, не останавливая производство, если оператору необходимо войти в безопасную зону. Это достигается за счет использования закрытых световых завес, позволяющих выполнять загрузку и разгрузку, пока машины продолжают обработку, а также за счет предоставления пультов дистанционного управления с аварийным выключателем, которые операторы могут использовать при выполнении задач внутри зоны безопасности.

Это достигается за счет использования закрытых световых завес, позволяющих выполнять загрузку и разгрузку, пока машины продолжают обработку, а также за счет предоставления пультов дистанционного управления с аварийным выключателем, которые операторы могут использовать при выполнении задач внутри зоны безопасности.

Нас часто спрашивают, существует ли одно идеальное прикладное решение, способное удовлетворить все потребности обработки. Наиболее универсальным процессом применения в большинстве случаев является роботизированное управление V807. Узнайте больше в этом бесплатном техническом документе! Прямо в вашем почтовом ящике.

СКАЧАТЬ ТЕХНИЧЕСКИЙ ДОКУМЕНТ

Это тоже

интересно для вас

Технические характеристики

| Voortman V807 | ||

|---|---|---|

| Рабочий диапазон | мм | 25/64 x 2 – 18 x 44 |

| Ширина машины | дюймов | 42 |

| Высота машины | дюймов | 106 |

| Длина машины | дюймов | 146 |

| Вес машины | фунтов | 19 000 |

| Ось | (4 стороны) | 6+1 |

Макс. вес материала вес материала | фунтов | 33 000 |

| Макс. скорость воздуха робота | ф/с | 38 |

| Макс. ролики для быстрой подачи | в/мин | 197 |

| Технические характеристики блока дымоудаления | ||

| Длина | дюймов | 55 |

| Ширина | дюймов | 55 |

| Высота | дюймов | 82 |

| Объемный расход вентилятора | куб. футов в минуту | 2,350 |

| Эффективность разделения | мкм | 99,999% *0,5 |

| Макс. уровень звука | дБа | 75 |

| Количество фильтров | 4 | |

| Поверхность фильтра на фильтр | футов2 | 190 |

Профилометр с многократным сканированием ножевого луча / OS-BA3-UV-SAT

Перейти в конец галереи изображений

Перейти к началу галереи изображений

Компактный прибор для измерения луча автономного типа со встроенным сенсорным экраном.

Детали

◦Поддерживает широкий диапазон измерения длин волн (19от 0 нм до 2700 нм) и способен измерять профиль луча, размер луча, форму луча, положение и интенсивность луча. Он измеряет размер луча от 3 мкм до 9 мм с разрешением 0,1 мкм.

[Характеристики]

◦12-битный аналого-цифровой преобразователь обеспечивает выборку с высоким разрешением.

◦Профилирование луча в реальном времени отображает размер луча, интенсивность луча и аппроксимацию по Гауссу.

◦Возможность расчета центра тяжести балки и эллиптичности загружаемых данных. Кроме того, он может сохранять данные внешнего управления и регистрации в формате Excel или текстовом формате (.txt) с использованием связи RS232C и TCP/IP.

◦В качестве опции доступен тип управления USB.

Дополнительная информация

| Код по каталогу | В5033 |

|---|---|

| RoHS | № |

| СЕ | № |

| Загрузить техническое описание продукта | |

| Технические характеристики | 3 лезвия, УФ-кремниевый детектор 5 мм, круглый |

| ЖК-дисплей | ЖК-дисплей шириной 7 дюймов Разрешение 800×400 Коэффициент контрастности 350:1 Процессор Intel Atom D525 1/8 ГГц, один 16 ГБ CF (32 опционально) Windows®7 pro 4×RS-232 2 LAN ПОРТ.  |

.jpg)