Автоматизированная линия Арболит-2 для производства блоков с доставкой по России

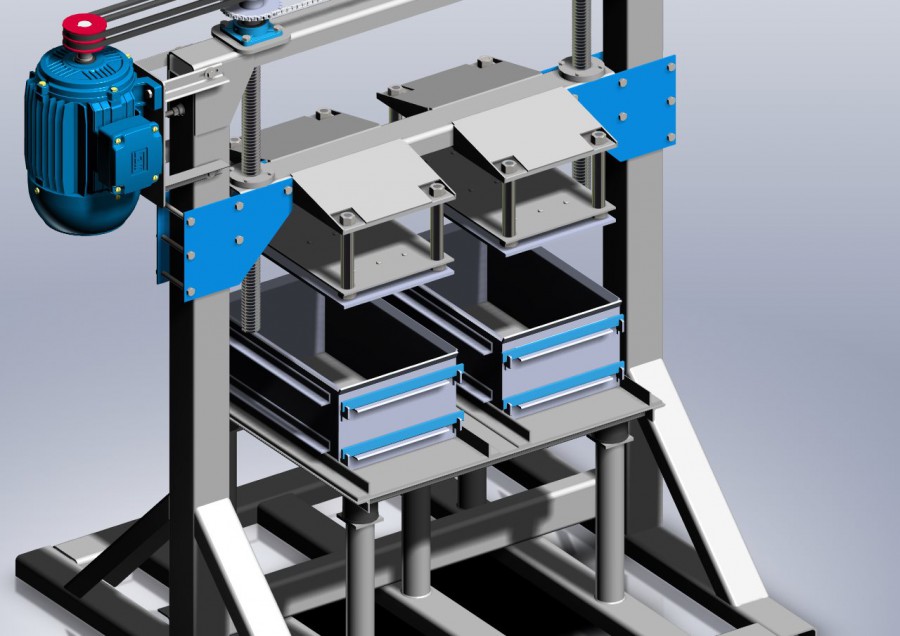

Автоматизированная линия Л-Арболит 2 – малогабаритная, компактная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Современная промышленная линия предназначена для налаживания собственного производства популярного строительного материала в вашем цеху и обладает высокой скоростью формовки и выдачи блоков.

Комплектация линии Л-Арболит 2:

- Бетоносмеситель принудительного действия, в который вы сможете загружать до 700 литров сырья.

- Ленточный транспортер

- Автоматический бункер накопитель готовой смеси.

- Два вибростанка, гарантирующих высокое качество формования блоков и удаление из них излишков жидкости.

Принцип работы Л-Арболит 2:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси.

Компактность установки и ее простые принципы работы позволят вам открыть производство новой, востребованной на рынке продукции без существенных вложений в расширение территорий, обучение и наем персонала. При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования при достаточно высокой скорости производства.

- Легкость монтажа и отсутствие длительной предварительной настройки линии.

- Для работы достаточно трех человек. Вам не придется значительно расширять штат – вы получите внушительный поток прибыли при минимальных вложениях.

- Не требуется высокой квалификации и дополнительного обучения персонала.

- Минимальный срок окупаемости линии.

Про Арболит

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных и при этом теплых и прочных стеновых материалов является очень актуальным и востребованным. На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:

На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:

- Низкая теплопроводность, которая позволяет жителям средней полосы значительно экономить на топливе в зимний период.

- Малый вес, способствующий быстрой работе строительно-монтажных подразделений.

- Экологичность и безопасность для здоровья людей.

- Прочность, долговечность и отличные показатели противопожарной безопасности.

- Гигиеничность. Материал великолепно пропускает воздух, не подвержен накоплению влаги и поражению плесневыми грибками – он позволяет строить дома с хорошим микроклиматом.

- Низкая звукопроводимость – свойство, актуальное для строительства многоквартирных домов и коттеджей вдоль оживленных улиц, вблизи вокзалов и аэропортов.

Благодаря своим уникальным свойствам, он позволяет не только построить отличное жилье, но и сэкономить на этом процессе до 40% финансовых и временных ресурсов.

Все чаще и чаще народ отдает свое предпочтение Арболиту, когда встает вопрос выбора основного строительного материала для возведения дома, коттеджа, бани, гаража, коммерческий помещений.

Арболитовый блок, опилкоблок–производство–оборудование

Завод Стройтехника является разработчиком и изготовителем оборудования станков для производства арболитовых блоков и опилкобетонных блоков.

Арболит или арболитовые блоки – это строительные изделия, произведенные из легкого бетона состав которого включает в себя органический заполнитель (щепа) и связующее вещество (цемент).

Опилкоблоки (опилкобетон) – это материал, легкий бетон в состав которого входят древесные опилки, цемент, песок и вода.

Оборудование-станки для производства арболитовых блоков и изготовления опилкоблоков

| Рифей Буран | ||

| Стоимость оборудования | 5 646 000 руб | |

| Опилко и бетонные блоки | 500 шт/час | |

| Тротуарная плитка | 56 кв м/час | |

| Фактическая мощность | 40,8 кВт | |

| Масса установки | 12,5 тонн | |

Рифей Полюс | ||

| Стоимость станка | 5 089 000 руб | |

| Опилко и бетонные блоки | 425 шт/час | |

| Тротуарная плитка | 50 кв м/час | |

| Фактическая мощность | 32,2 кВт | |

| Масса установки | 8,7 тонн | |

Рифей Удар | ||

| Стоимость установки | 2 939 000 руб | |

| Арболитовый блок | 330 шт/час | |

| Тротуарная плитка | 25 кв м/час | |

| Фактическая мощность | 22 кВт | |

| Масса установки | 4,4 тонн | |

Рифей РАМ | ||

| Цена линии | 1 678 000 руб | |

| Стеновые камни | 150 шт/час | |

| Тротуарная плитка | 8 кв м/час | |

| Фактическая мощность | 15,7 кВт | |

| Масса установки | 3 тонны | |

Кондор | ||

| Стоимость станка | от 447 000 руб | |

| Арболитовый блок | 70. .80 шт/час .80 шт/час | |

| Тротуарная плитка | 7 кв м/час | |

| Фактическая мощность | 6,2 кВт | |

| Масса установки | от 630 кг | |

Важно! Оборудование для производства Рифей и Кондор предназначено не только для производства арболитовых блоков и опилкоблоков, но и других бетонных изделий, таких как: шлакоблок, керамзитобетонный блок, тротуарная плитка (более 20 видов), бордюр, теплоблок.

Технология производства арболитовых блоков и опилкоблоков.

Включает в себя следующие этапы:

- Подготовка смеси

- Запрессовка готовой смеси в матрицу

- Выпрессовка готовых изделий

- Сушка и складирование

Произведенный арболтовый блок и опилкоблок имеет следующие габаритные размеры 400х200х200мм.

Эксплуатационные характеристики арболитовых блоков:

- Морозостойкость -30-50 циклов

- Влагопоглощение – 40 — 80%

- Прочность на сжатие – 3-4 МПа

- Огнестойкость – 0,5-1,5 часа

- Прочность на изгиб – 0,6-1 МПа

- Теплопроводность – 0,1 Вт

- Звукопоглощение – 126-2000Гц

Преимущества арболитовых блоков и опилкоблоков

- Высокая экологичность материала

- Низкая теплопроводность и хорошая шумоизоляция

- Достаточная прочность и пластичность

- Малая масса арболитовых блоков

- Не гниют и не горят

В сравнении с другими строительными изделиями арболит более экономичен настадии: строительства (применяют более дешевые и легкие фундаменты, минимизация расхода цемента и песка, быстрые сроки строительства объекта), отделки помещений (нет необходимости в штукатурной сетки), эксплуатации здания (минимальные расходы на отопление и вентиляцию помещения).

Страница не найдена 404

Что случилось?Эта ссылка никуда не ведет. Возможно, вы неправильно написали ссылку или перешли по старой ссылке.

Что я могу сделать?Пожалуйста, используйте строку поиска или расширенный поиск, чтобы найти то, что вы ищете.

Протестировать сейчас Machineseeker – Приложение !

Приложение Machineseeker для iPhone и Android .

Дополнительная информация

Machineseeker.com является официальным спонсором:

Популярные подержанные машины: Топ 200 -1к -2к -3k -4k -5к -6к -7к -8k -9к -10к -11к -12к -13к -14k -15к -16к -17к -18k -19к -20к -21k -22k -23k -24k

Вся информация, предложения и цены на этом сайте могут быть изменены и не носят обязательного характера!

Используя этот веб-сайт, вы принимаете наши условия и политика конфиденциальности .

Указанные товарные знаки принадлежат их соответствующим владельцам.

Machineseeker Group GmbH не несет ответственности за содержание внешних веб-сайтов, на которые имеются ссылки.

© 1999-2022 Machineseeker Group GmbH

Этот веб-сайт защищен reCAPTCHA, к нему применяются Политика конфиденциальности и Условия использования Google.

Деревянный поддон необходим для машины для производства больших блоков

Деревянный поддон необходим для крупногабаритной машины для производства блоков. Поскольку это определяется методом производства и способом отверждения бетонных блоков, бетонных кирпичей, бетонной брусчатки и бордюрного камня.

Использование деревянного поддона в процессе производства блоков является идеальным вариантом. Большая часть деревянных поддонов для производства кирпича изготовлена из сосновой доски и китайской еловой доски, качество этих видов деревянных поддонов превосходно и гарантировано. Деревянный поддон для производства блоков в основном используется в качестве загрузочного поддона во время прессования бетонного блока машиной для изготовления блоков, а также поддон применяется для процесса отверждения мокрого блока.

Деревянный поддон для производства блоков в основном используется в качестве загрузочного поддона во время прессования бетонного блока машиной для изготовления блоков, а также поддон применяется для процесса отверждения мокрого блока.

Существует два способа отверждения влажных блоков: отверждение при естественной температуре, влажные блоки загружаются на деревянные поддоны и транспортируются вилочным погрузчиком или другими способами и помещаются на землю для отверждения. Другой метод – отверждение паром, влажные блоки и деревянные поддоны помещаются в пропарочную с помощью пальцевой тележки для пропаривания. Это обычный способ отверждения блоков для полностью автоматической линии по производству бетонных блоков.

Деревянный поддон является незаменимым материалом в процессе производства цементных кирпичей и блоков. Есть два вида деревянных поддонов, которые обычно используются владельцами машин для производства бетонных блоков: один из поддонов из соснового дерева, другой из китайской ели. Почему деревянный поддон популярен среди владельцев машин для производства бетонных блоков, это определяется характеристиками и производительностью деревянного поддона.

Почему деревянный поддон популярен среди владельцев машин для производства бетонных блоков, это определяется характеристиками и производительностью деревянного поддона.

1. Легкий вес

Деревянный поддон из древесины сосны и китайской ели имеет малый вес, плотность всего от 500 кг до 600 кг на кубический метр. Плотность деревянного поддона составляет всего около 30% от поддона из ПВХ, только около 25% поддона GMT и 20% поддона из бамбука. Таким образом, деревянный поддон очень легко обрабатывается рабочими в процессе изготовления блоков. Легкие характеристики делают деревянные поддоны необходимыми и популярными среди многих пользователей оборудования для производства кирпича в стране и за рубежом.

2. Специальная обработка

Поддон для деревянных блоков Hongfa изготовлен из высококачественной плиты из сосны и плиты из китайской ели, толщина деревянной доски составляет от 40 до 50 мм, а толщина деревянного поддона может быть настроены. Деревянные поддоны подходят для большинства моделей машин для производства бетонных блоков.

Деревянные поддоны подходят для большинства моделей машин для производства бетонных блоков.

При использовании процесса сращивания канавок с наружной и внутренней резьбой соединение между деревянными пластинами становится более компактным и прочным.

В процессе изготовления деревянных поддонов применяется технология прокалывания стали, через каждую деревянную пластину проходит 3 или 4 арматурных стержня, которые крепятся гайками. Этот метод позволит избежать ослабления деревянной пластины под высоким давлением от формования блоков и вибрации.

Оба конца деревянного поддона покрыты оцинкованным антикоррозийным швеллером и закреплены заклепками. Это вторая гарантия прочности и долговечности деревянного поддона.

Обработка обезжириванием и сушкой является еще одной гарантией того, что деревянные поддоны предотвращают деформацию блочного поддона и снижают скорость набухания и усадки поддона в сухом состоянии. Для отличного качества деревянного поддона норма содержания воды составляет от 12% до 18%.

3. Высокая прочность

Статическая прочность на изгиб деревянных поддонов (в продольном направлении) составляет более 39 МПа, а эластичность составляет более 3000 МПа.

4. Долгий срок службы

Большинство владельцев блочных станков довольны нашими деревянными поддонами за их долгий срок службы и простоту очистки. Обычно деревянный поддон по нашему стандарту может использоваться в машине для производства бетонных блоков более 5-6 лет. Использование деревянных поддонов Hongfa может значительно снизить затраты и повысить прибыль линий по производству бетонных блоков.

Итак, как выбрать профессионального производителя деревянных поддонов для машины для производства бетонных блоков, является важной проблемой для большинства кирпичных заводов. Высокое качество и разумная цена деревянных поддонов – это условия, которые должны учитывать большинство кирпичных заводов.

Когда владельцы машин для производства бетонных блоков решают импортировать деревянные поддоны, производителю деревянных поддонов необходимо предоставить некоторую информацию, например, длину, ширину и толщину поддона; необходимое количество; время выполнения заказа; и сертификаты, необходимые для растаможки деревянного поддона.