Оборудование для производства пеллет из опилок: пеллетная линия, технология

- Технологический процесс производства пеллетного топлива

- Оценка качества исходного сырья

- Процесс предварительного измельчения опилок

- Процесс сушки

- Технология дробления

- Подача сырья в накопительный бункер

- Доведение влажности опилочной массы до требуемого уровня

- Формирование топливных гранул

- Заключительные этапы технологического процесса

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы. Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

- Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины.

Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции. - В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

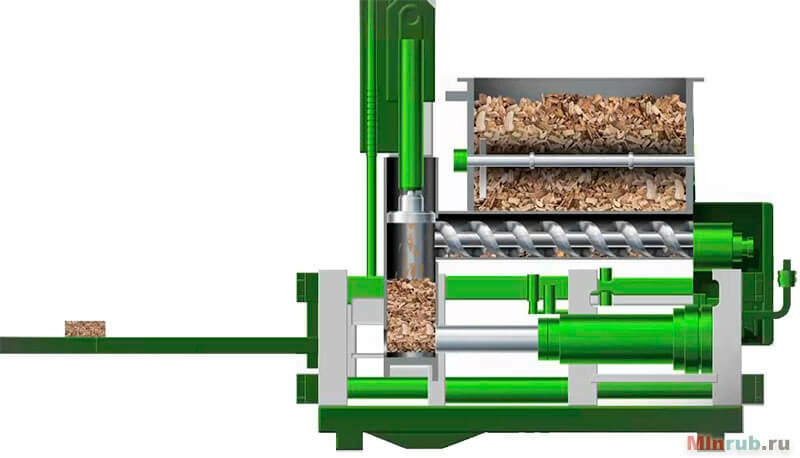

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Линия по производству пеллет из опилок в любом городе России

Окупаемость 1 год

Купить линию пеллет из опилок

Построим под ключ пеллетную линию из опилок за 30 дней

Доступное недооценённое сырьё из опилок

Древесные отходы безусловно выгодны тем, что это практически бесплатное сырье, которое предприниматель производит сам либо берет на утилизацию с лесопилок.

Линия пеллетирования работает на видах сырья: опил, стружка, обрезь, горбыль, тонкомер

Подробнее о сырье и сбыте

Линия на сухом сырьеЛиния гранулирования позволяет перерабатывать в гранулы сухое сырье с влажностью до 14%.

Качество гранул, получаемых на линии, соответствует европейскому стандарту ENplus.

В комплект оборудования входит:

- пресс-гранулятор

- смеситель

- дозатор

- бункер-ворошитель

- дробилку

- два ленточных конвейера и колонну охлаждения

Подробнее о линии

Линия на сырье естественной влажностиВ качестве сырья для линии пеллет используются отходы естественной влажности.

Допускается использование крупногабаритных отходов, которые предварительно измельчаются до необходимых размеров.

В комплект оборудования входит:

- сушильный комплекс барабанного типа, участок дробления с молотковыми дробилками

- участок прессования с прессом-гранулятором

- участок упаковки в мягкие контейнеры

Подробнее о линии

Пример деревообрабатывающего предприятия

с рентабельностью 160%- Лес перерабатывается круглый год. Состав сырья, необходимого для производства: 50% сырья – деловая древесина и доска

Рентабельность – 40% - Остальные 50% – отходы: горбыль, опил (обычно утилизируются)

Рентабельность – 120% - Общая рентабельность от переработки сырья:

40% с доски + 120% с отходов = 160%

01

Переработка отходов

Перед переработкой крупные отходы измельчаются в щепу длиной до 50 мм с помощью рубильной машины

02

Дробление

Далее происходит дробление в молотковой дробилке с последующей просушкой в сушильном барабане

03

Подготовка сырья

При повторном дроблении в мельничной дробилке материал доводится до состояния пыли

04

Готовый продукт

Из полученной муки в пресс-грануляторе производятся пеллеты цилиндрической формы

Линии гранулирования делятся по выпуску тоннажа готовой продукции:- 1 тонна/час

- 2 тонны/час

- 3 тонны/час

- 4 тонны/час

Получить консультацию

Поставка оборудования для производства пеллет по всей России

Готовы привезти и смонтировать пеллетный комплекс в любом регионе России. Мы отправляем на объект опытных специалистов, наладчиков и инженеров, которые не только установят оборудование, но и обучат ваш персонал пользоваться техникой.

Мы отправляем на объект опытных специалистов, наладчиков и инженеров, которые не только установят оборудование, но и обучат ваш персонал пользоваться техникой.

Легкость использования оборудования для гранул

Для работы на нашем оборудовании достаточно двух сотрудников, которых мы сами обучаем управлению и тестируем их навыки в процессе деятельности. Передаем весь необходимый опыт и проводим аттестацию будущих работников.

Короткие сроки запуска

Пеллетную линию вы сможете запустить с нашей помощью и полным сопровождением уже через 30 дней с момента подписания договора. При этом вы получаете постоянную техническую поддержку и доступ к нужной информации от наших специалистов, которые на связи с вами каждый день.

Обслуживание и поставка запчастей

Организуем работу пеллетных линий под ключ благодаря собственным производственным мощностям и разработанным нами технологиям гранулирования. Сами выпускаем высококачественное оборудование и производим его постоянное обслуживание, поэтому у нас всегда есть необходимые запчасти и решения для непрерывного рабочего процесса.

Продукция европейского стандарта

Производим оборудование для интенсивных нагрузок по европейскому стандарту. Продукция, полученная на наших пеллетных линиях, имеет высокие показатели качества: гладкая поверхность, сверхпрочность, устойчивость к крошению. Благодаря соблюдению технологии вы получите гранулы, идеально подходящие для экспорта на европейский рынок.

Подстройка под сырье и мощности

Адаптируем пеллетный комплекс в зависимости от способа гранулирования различных видов сырья. Гарантируем, что линия будет выдавать заявленную производительность при использовании конкретно вашего материала. В наши услуги входят изготовление линии с посадкой под выбранное помещение, монтажные работы, установка линии на предприятии, пусконаладочные работы и техническое сопровождение в течение всего срока эксплуатации линии.

Особенности покупки пеллетной линии у Pellet-ParkНам важно, чтобы малый бизнес приносил прибыль. Мы не просто поставщик товара, а надежный партнер вашего бизнеса.

- Сроки наладки линии: от 1 месяца.

- Гарантия на пеллетный комплекс: от 1 года.

- Спрос на сырье: высокий спрос в России и за рубежом.

- Выгода: пеллеты – стабильная валюта. Спрос на них увеличивается ежегодно.

Линия по производству топливных гранул из древесных отходов с рентабельностью 120%

Ваше имя Номер телефонаВаш вопрос

Я даю свое согласие на обработку персональных данных и соглашаюсь с политикой конфиденциальности

Гранулятор для опилок на продажу: Изготовление топливных пеллет из опилок

Главная > Различные материалы из биомассы

Изготовление гранул из опилок

Опилки являются побочным продуктом процесса распиловки древесины. На самом деле опилки не имеют большого применения из-за их низкой эффективности горения. Однако, прессуя опилки в гранулы, они становятся своего рода высококачественным биотопливом – гранулами из опилок или древесными гранулами. Проект линии по производству пеллет из опилок (1,5 т/ч)>>

Однако, прессуя опилки в гранулы, они становятся своего рода высококачественным биотопливом – гранулами из опилок или древесными гранулами. Проект линии по производству пеллет из опилок (1,5 т/ч)>>

Гранулятор для опилок на продажу

Машина для производства пеллет с плоской матрицей: наиболее распространенное оборудование для производства древесных гранул. Основными компонентами пресс-формы являются пресс-форма и прижимной ролик. Равномерные гранулы изготавливаются при прессовании/выдавливании через отверстия пресс-формы. Подходит для мелкосерийного производства 50~600 кг/ч. Мы поставляем грануляторы для опилок с приводом от двигателя двигатель, дизельный двигатель, бензиновый двигатель и ВОМ (отбор мощности, привод от трактора)

Машины для производства мелких пеллет из опилок

Гранулятор с кольцевой матрицей : Пеллеты с кольцевой матрицей обычно используются в коммерческих проектах по производству пеллет (производство 1 ~ 10 тонн / ч). Не стесняйтесь обращаться к нам (ЛУЧШИЙ поставщик грануляторов для опилок), чтобы получить подробную информацию и последний прайс-лист!

Не стесняйтесь обращаться к нам (ЛУЧШИЙ поставщик грануляторов для опилок), чтобы получить подробную информацию и последний прайс-лист!

Большой гранулятор

Особенности гранулятора древесных опилок GEMCO

- Ролики и матрицы изготовлены из легированной нержавеющей стали, чтобы обеспечить долговечность и прочность гранулятора;

- Высокая эффективность, высокая производительность;

- Длину и размер готовых гранул можно настроить, заменив матрицы для гранул;

- Стандартные компоненты облегчают замену;

- Сертифицированы CE и ISO.

Процесс изготовления гранул из опилок аналогичен процессу прессования гранул из EFB, разница заключается в том, что сырьем являются опилки, а не пальмовое волокно EFB.

Малый полный комплект мельницы для древесных гранул [низкая стоимость]

- Производительность : 500~1000 кг/ч

- Применение: Подходит не только для опилок, но и для щепы, древесной стружки и соломы/стеблей урожая.

- Процесс производства пеллет: дробление, сушка, гранулирование и охлаждение.

Комплект оборудования для производства пеллет из опилок 500-1000 кг

Если ваши средства ограничены, этот полный комплект гранулятора для опилок должен стать вашим лучшим выбором для мелкосерийного или опытного производства. Эта установка для производства древесных гранул очень популярна среди фермеров и начинающих бизнес по производству древесных гранул.

Демонстрация проекта: Комплексная линия по производству древесных гранул

Из 7 м³ опилок можно получить 1 тонну древесных гранул.

Секция сушки

Строящийся завод по производству древесных гранул

Пресс-гранулятор

Машина для охлаждения и упаковки пеллет2

7

Превратите опилки / древесные отходы в биотопливные гранулы: если у вас есть доступ к обильным ресурсам опилок, древесной стружки, отходов урожая и других отходов биомассы, инвестируйте в завод по производству гранул из опилок и начните бизнес по производству гранул из опилок, безусловно, является прибыльной бизнес-идеей.

Полный процесс завода по производству древесных гранул

Отходы деревообрабатывающего производства

- Сбор опилок

Перевозите опилки или другие материалы из биомассы на завод. Расположите завод рядом с источником сырья, чтобы минимизировать транспортные расходы.

- Дробление (пропустите эту процедуру, если ваши материалы – опилки)

Если ваше сырье имеет большие размеры, такие как древесная щепа, требуется дробильная машина или молотковая мельница, чтобы раздробить их на мелкие кусочки (менее 6 мм).

- Сушка

Содержание влаги должно контролироваться в пределах от 10% до 15%, что необходимо для производства лучших древесных гранул. Перед подачей опилок в гранулятор необходимо проверить содержание влаги. Слишком сухие прессованные гранулы будут рыхлыми и легко ломаются. Слишком влажный усложнит гранулирование. Высушите опилки на солнце или купите сушильную машину, чтобы уменьшить содержание воды. Распылите воду на помет, чтобы увеличить содержание воды.

Распылите воду на помет, чтобы увеличить содержание воды.

- Просеивание и обезжелезивание

Это ключевой процесс производства древесных гранул. Он предназначен для удаления камней, металлов и других твердых примесей, смешанных с опилками, иначе может вызвать серьезный износ гранулятора. Обычно используются просеивающая машина и машина для магнитной сепарации.

- Смешивание (опционально)

При переработке некоторых материалов биомассы с низким содержанием лигнина необходимы связующие для получения более качественных пеллет.

Древесные пеллеты, изготовленные из отходов лесопильного производства

- Гранулирование

Переработайте хорошо подготовленные опилки в грануляторах для производства древесных гранул. Гранулы должны быть твердыми и блестящими. Если слишком мягкий, проблема может заключаться в том, что опилки слишком влажные. Если они рассыпчатые, проблема может заключаться в том, что опилки слишком сухие. Вам нужно попробовать 1-2 раза, чтобы освоить оптимальное содержание влаги. Возможно, вас также заинтересует машина для производства брикетов из опилок.

Если они рассыпчатые, проблема может заключаться в том, что опилки слишком сухие. Вам нужно попробовать 1-2 раза, чтобы освоить оптимальное содержание влаги. Возможно, вас также заинтересует машина для производства брикетов из опилок.

- Охлаждение и упаковка/расфасовка в пакеты

Полученные древесные гранулы охлаждают до комнатной температуры и упаковывают в пакеты для продажи.

Профиль рынка древесных гранул

Предложение Индивидуальный план проекта по производству пеллет из опилок

Пеллеты из опилок или древесные гранулы были признаны новым источником энергии на мировом рынке, особенно в Южной Америке, Европе. В связи с растущей озабоченностью по поводу загрязнения воздуха и выбросов углерода все больше стран начинают выступать за и поддерживать развитие производства древесных гранул. В настоящее время пеллеты из опилок широко используются на электростанциях для коммерческого использования, а также в пеллетных печах/каминах/котлах для отопления дома.

Видео: Как из опилок делают пеллеты?

| Спецификация пеллет из опилок | Преимущества пеллет из опилок | Основное приложение |

|---|---|---|

|

|

|

- Как узнать, что влажность подходит для гранулирования?

- Когда вы делаете гранулы с помощью гранулятора для опилок в первый раз, сделайте одну или две попытки, чтобы понять, какое количество влаги требуется.

Использование гранулятора из опилок для производства древесных гранул

Использование гранулятора из опилок для производства древесных гранул

Производство древесных гранул из опилок идеальная энергетическая альтернатива как для отопления дома, так и для системы отопления предприятий. И есть также растущий сектор, использующий топливные гранулы для угольных электростанций. Топливные гранулы изготавливаются из древесины, опилок, соломы и другого топливного материала из биомассы. Выбросы углерода могут быть эффективно снижены за счет использования топливных гранул для электростанции. Лица, имеющие

гранулятор для опилок или небольшая мастерская по производству пеллет также могут извлечь большую пользу из пеллет. Однако многие новички не могут получить много информации о производстве пеллет, задаваясь вопросом, как сделать древесные пеллеты из опилок и как управлять гранулятором для опилок?Купить Правильный гранулятор для опилок

В Altocraft мы поможем вам с производством пеллет и эксплуатацией гранулятора. Опилки, наиболее распространенный и доступный побочный продукт переработки древесины, считаются лучшим материалом для гранулятора. Чтобы сделать гранулы из опилок, во-первых, вам нужен гранулятор, который может перерабатывать опилки, и мы можем назвать машину гранулятором для опилок. Покупка права 9Гранулятор для опилок 0030 является одним из решающих факторов для производства качественных гранул. Многие клиенты, которые приобрели гранулятор на eBay или других онлайн-дистрибьюторах, обращаются к нам за помощью, говоря, что мельница не может работать должным образом. Затем нужно заранее подготовить материал из опилок. Содержание влаги и размер частиц являются двумя важными факторами при производстве гранул из опилок. Опилки должны быть высушены до низкого содержания влаги, допустимо около 15%.

Опилки, наиболее распространенный и доступный побочный продукт переработки древесины, считаются лучшим материалом для гранулятора. Чтобы сделать гранулы из опилок, во-первых, вам нужен гранулятор, который может перерабатывать опилки, и мы можем назвать машину гранулятором для опилок. Покупка права 9Гранулятор для опилок 0030 является одним из решающих факторов для производства качественных гранул. Многие клиенты, которые приобрели гранулятор на eBay или других онлайн-дистрибьюторах, обращаются к нам за помощью, говоря, что мельница не может работать должным образом. Затем нужно заранее подготовить материал из опилок. Содержание влаги и размер частиц являются двумя важными факторами при производстве гранул из опилок. Опилки должны быть высушены до низкого содержания влаги, допустимо около 15%.

Машина для производства гранул ZLSP-230B

Помимо опилок, существует множество других материалов биомассы для изготовления топливных гранул. Хотите узнать больше о пеллетах и грануляторах, таких как гранулятор для опилок, свяжитесь с нами, и мы будем очень рады вам помочь!

Хотите узнать больше о пеллетах и грануляторах, таких как гранулятор для опилок, свяжитесь с нами, и мы будем очень рады вам помочь!

Эл. распродажа! Пеллетная машина с дизельным двигателем – отличная альтернатива, особенно для местности, где трехфазное электричество невозможно или дорого. С дизельным двигателем вы можете…

Машина для производства пеллет (с электрическим двигателем) Эта серия машин для производства пеллет приводится в действие электрическим двигателем. С электрическим двигателем вы можете точно отрегулировать скорость матрицы или ролика гранулятора с помощью коробки передач, которая связана с двигателем. Таким образом, вы можете…

Машина для производства пеллет

(двигатель закрыт) Машины для производства пеллет этой серии приводятся в действие электродвигателем, подключенным к электрическому шкафу, сертифицированному CE. Благодаря электрическому шкафу процесс изготовления пеллет стал более интеллектуальным и безопасным. Если при добыче угля возникнет чрезвычайная ситуация.

Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.