Бизнес на саморезах – МЕГАИДЕИ

Содержание

- 1 Какие станки производительнее?

- 1.1 Какие станки нужны?

Ни одни ремонтные или строительные работы не могут обойтись без саморезов и шурупов. Их изготовление — это очень выгодный бизнес. Главное, что нужно для быстрого роста, это выпуск изделий высочайшего качества, а изготовить их можно только на хорошем станке. Оборудование для производства саморезов можно купить новое или б/у, на российском рынке выбор огромен.

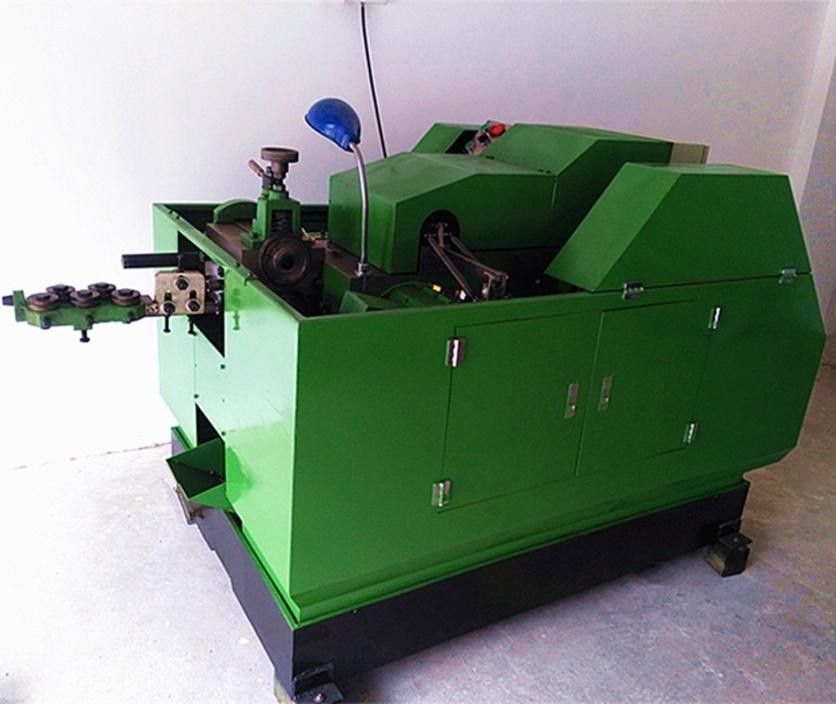

Существуют модели станков с полузащитным и с защитным кожухом. Первые — простые в эксплуатации, а вторые экологически чистые. И тот и другой тип станков пользуется популярностью у предпринимателей, но какой же из них лучше выбрать на начальном этапе строительства бизнеса, а какой будет продуктивнее в момент расширения? С чего начать производство?

Взяв во внимание начальный капитал и наличие хорошего сбыта, каждый предприниматель может приобрести дешевое оборудование для производства саморезов, выпускающее не более 50 шт.

Если не соблюдать размеры и параметры шага, то такая продукция будет некачественной и пойдет только на брак, а это убытки. Саморезы и шурупы высокого качества быстро будут продаваться и принесут немалую прибыль в очень короткие сроки. Сколько же будет стоить станок для изготовления саморезов?

| Наименование станка | Количество выпуска изделий | Стоимость в рублях |

| Станок в полузащитном кожухе FA-5C | От 170 до 200 штук в минуту | От 800 000 |

| Холодновысадочные автоматы Yh3076 | От 100-120 штук в минуту | От 130 000 |

| Украинский станок АБО 216 | От 50 до 200 штук | От 100 000 |

| Линия по производству саморезов и шурупов | От 250 штук | От 2 000 000

|

| Холодновысадочный автомат Yh2564 | От 150 штук | От 150 000 |

Оборудование для производства саморезов можно приобрести для маленького цеха или же целую линию, которая будет изготавливать больший объем изделий. Но кроме хорошего станка нужно также использовать сырье отличного качества. Чаще всего применяют такие его виды:

Но кроме хорошего станка нужно также использовать сырье отличного качества. Чаще всего применяют такие его виды:

- латунь;

- высокоуглеродистая сталь;

- нержавейка.

Сырье можно закупать в виде нарезанных заготовок или же проволоки в бобинах. Перед тем как остановить выбор на каком-то конкретном виде, нужно учесть особенности используемых станков. На территории России работает огромное количество заводов по изготовлению металлопроката, поэтому сложностей с выбором хорошего поставщика не будет. Также очень важно соблюдать технологию изготовления, так как, нарушив ее, изделие пострадает в качестве, а это негативно скажется на продажах. Технология имеет свои особенности, все этапы того, как правильно делаются саморезы, описаны в таблице ниже.

| № п/п | Этапы процесса изготовления |

| 1. | Нарезка материала, учитывается необходимая длина. Также создается шляпка. Этот важный этап состоит в создании болванки. |

| 2. | Заготовки дальше попадают в бункер, после чего идут на станок, который предназначен для нарезки резьбы и этот этап считается самым решающим. Так как, не соблюдая шаг нарезки, продукция пойдет с очень серьезным браком, а это огромные убытки. |

| 3. | Дальше заготовка с резьбой идет в печь на закалку, после чего проходит на мойку. |

| 4. | Заключительный этап – это нанесение антикоррозийного покрытия, после чего саморез готов к продаже. |

Нюансов, связанных с производством бывает очень много, узнать о них больше можно посетив форум и задав вопрос тем, кто уже сталкивался с ними. Ничего сложного в процессе изготовления нет, главное приобрести хорошее оборудование для производства саморезов и соблюдать технологию. После того как все понятно с чего начать этот прибыльный бизнес, встает вопрос, где взять начальный капитал, а он достаточно большой, даже если купить б/у станок. Начать бизнес можно с изготовления саморезов в домашних условиях, создать свой круг покупателей, а уже после все заработанные деньги вложить в закупку станков. Своими руками изготовить саморез не удастся, необходимо будет приобрести самый недорогой станок, который производит до 30 штук в минуту.

Начать бизнес можно с изготовления саморезов в домашних условиях, создать свой круг покупателей, а уже после все заработанные деньги вложить в закупку станков. Своими руками изготовить саморез не удастся, необходимо будет приобрести самый недорогой станок, который производит до 30 штук в минуту.

Какие станки нужны?

Начать свое производство можно с покупки самого недорого оборудования, необязательно нового, можно и б/у. Принцип изготовления любого из существующих видов саморезов одинаков, а их огромное количество: по дереву, металлу, гипсокартону и другие. Вне зависимости от того, каких масштабов организовано производство – мини-завод или же огромный цех, технология остается неизменной. Каждое оборудование включает такие станки для производства саморезов?

- Холодновысадочный станок. Нужен для формирования изделия.

- Закалочная печь, необходима для снятия поверхностного напряжения металла.

- Верстак резьбонакатной. Он выполняет метрический профиль;

- центрифуга, предназначена для сушки саморезов при помощи разогретого воздуха.

- Гальваническая линия. В ней предусмотрено от 5 и до 10 ванн, где последовательно наносится несколько специальных слоев покрытия, в том числе антикоррозийного.

Найти на российском рынке все эти станки будет несложно, но большей популярностью пользуются модели производства Китай, так как их цена не слишком высока и производительность хорошая. Есть еще украинские станки, которые также стоят недорого, но производительность у них хорошая. Начать бизнес с минимальными вложениями можно с покупки бывшего в употреблении оборудования, а уже после, заработав немного денежных средств, вложить их в расширение бизнеса и закупку более удобного и производительного оборудования.

Сохраните статью в 2 клика:

Крепежные элементы любого вида, типа и размера всегда пользуются спросом, а это означает, что подобная продукция всегда востребована. Бизнес в этом направлении будет всегда прибыльным, главное, что нужно учесть – это качество продукции. Только в этом случае ваши изделия будут раскупать в короткие сроки.

Гвоздильный автомат АГ4116 в Челябинске

Гвоздильный автомат станок АГ4116 предназначен для изготовления строительных гвоздей по ГОСТ 4028-63 и гвоздей тарных с плоской головкой ГОСТ 4034-63 из низкоуглеродистой стальной проволоки ГОСТ 3282-74.

Гвоздильный автомат АГ 4116 также можно использовать для изготовления гвоздей из цветных металлов и сплавов с временным сопротивлением от 50 кг/мм до 100 кг/мм.

Гвоздильный автомат укомплектован размоточным устройством для установки мотков проволоки до 1500мм

Используемый материал для производства гвоздей:

Горячекатанная проволока стальная светлая низкоуглеродистая общего назначения по ГОСТ 3288-74, термически необработанная с dв=800 МПа в бунтах и катушках весом до 1000 кг.

Технологический процесс изготовления гвоздей:

- Правка проволоки в правильно-роликовом устройстве.

- Подача на размер гвоздя.

- Зажим проволоки.

- Отрезка проволоки и сброс гвоздя.

- Высадка головки гвоздя

- За один ход высадочного ползуна получается один гвоздь.

Справочные данные о весе гвоздей:

Гвозди строительные ГОСТ 4028-63:

- Вес, масса строительного гвоздя 2,5х50 – 0,00187 кг

- Вес, масса строительного гвоздя 2,5х60 – 0,00223 кг

- Вес, масса строительного гвоздя 3х70 – 0,00377 кг

- Вес, масса строительного гвоздя 3х80 – 0,00433 кг

- Вес, масса строительного гвоздя 3,5х90 – 0,0066 кг

- Вес, масса строительного гвоздя 4х120 – 0,0115 кг

- Вес, масса строительного гвоздя 4х100 – 0,0095 кг

Общий принцип работы станка для производство гвоздей (гвоздильного автомата АГ4116)

От электродвигателя через клиноременную передачу, вращательное движение передается на коленчатый вал, с которого посредством шатуна передается возвратно-поступательное движение на ползун, на котором находится высадочный пуансон. На коленчатом валу насажены две конические шестерни, с которых движение передается на боковые валы и с помощью эксцентриков на обрубные ножи.

На коленчатом валу насажены две конические шестерни, с которых движение передается на боковые валы и с помощью эксцентриков на обрубные ножи.

С помощью планшайбы, насаженной на коленчатый вал, движение передается на механизм подачи, с помощью которого осуществляется подача проволоки в механизм зажима. Проволока в механизм зажима подается механизмом подачи через рихтовочные ролики устройства правильного.

Проволока через рихтовочный механизм подается механизмом подачи в механизм зажима, где происходит зажим проволоки с помощью подвижной и неподвижной матриц, после чего происходит отрезка изделия, сброс готового изделия осуществляется сбрасывателем 12, затем обрубной нож расходится и происходит высадка головки гвоздя. Цикл повторяется.

| Характеристика | Значение |

|---|---|

| Наименьший диаметр гвоздя, мм. | 1,8 |

| Наибольший диаметр гвоздя, мм. | 4,0 |

Наименьшая длина гвоздя, мм. | 32 – 3 |

| Наибольшая длина гвоздя, мм. | 120 -6 |

| Производительность автомата, шт./мин. | 300 … 400 |

| Ход ползуна механизма высадки, мм. | 150 |

| Ход матрицы, мм. | 2,0 |

| Ход обрубных ножей, мм. | 30,0 |

| Ресурс работы автомата без переточки обрубных ножей, час. | ~ 1,5 |

| Габаритные размеры автомата, мм. | 1950х1160х1060 |

| Габаритные размеры разматывающего устройства, мм | 1512х1512х1206 |

| Масса АГ4116 автомата, кг. | 1050 |

| Масса разматывающего устройства, кг. | 218 |

| Электродвигатель: | 4А112М4У3 |

| Мощность электродвигателя, кВт | 5,5 |

Комплектация за дополнительную плату

Станок для заточки отрезных ножей ПЗ-АГ-29

260 000p

Процесс производства саморезов

Введение Конструктивные особенности самонарезающего винта аналогичны режущему инструменту или сверлу. Как следует из названия, он не требует направляющего отверстия и служит крепежом.

Как следует из названия, он не требует направляющего отверстия и служит крепежом.

Но задумывались ли вы когда-нибудь о том, как изготавливаются эти самонарезающие винты и какие шаги необходимо выполнить для изготовления самонарезающего винта?

В этой статье вы получите краткое представление о том, как производятся эти самонарезающие винты, и, наконец, мы познакомим вас с лучшей компанией по производству самонарезающих винтов, которая к вашим услугам.

- Проволока

Шурупы-саморезы начинаются с проволоки разного диаметра в зависимости от калибра шурупа. Проволока, выбранная для изготовления самонарезающего винта, тверже материала, который будет соединяться.

Самый распространенный тип проволоки, используемой для изготовления саморезов в Газиабаде , устойчив к ржавчине и коррозии.

Первый и самый важный шаг в производстве самонарезающего винта — это выпрямление проволоки перед ее обрезкой до нужной длины.

- Рубрика

После правки проволоки проволока подается в проходческий станок, который отрезается по длине, перемещается на матрицу и выполняется.

Чтобы справиться с напряжением сдвига и растягивающими или комбинированными нагрузками на болтовые соединения, требуется термическая обработка винтов. Термическая обработка шнеков из нержавеющей стали используется для растворения крупных частиц карбида хрома.

Саморезы в Дели установлены вертикально для обеспечения равномерного нагрева и закалки в печи, где винты нагреваются для удаления загрязнений. Они закалены в масле, чтобы зафиксировать их твердость.

После этого процесса нагрева проволока подается в рубочную машину, где ее отрезают по длине, передают в матрицу и выполняют.

- Нарезание резьбы

Несколько методов изготовления самонарезающих винтов из материала Kanpur включают вычитание путем шлифовки или резки, деформацию прокаткой, формование, аддитивные методы или литье.

Для создания рисунка резьбы с помощью процесса деформации методом штампа заготовку помещают между регулируемыми штампами, которые имеют канавки для создания заданной глубины резьбы. При приложении давления заготовка скручивается, что приводит к вдавливанию рисунка резьбы в проволоку.

Эксперт по винтам производит высококачественные самонарезающие винты в Бангалоре.

Заключение

Производитель саморезов в Индии, Эксперты по шурупам не идут на компромисс в отношении качества материала, который мы поставляем клиентам для дальнейшего строительства. Мы всегда ставим высокую планку с каждой предыдущей подачей.

Обратитесь к нам, если вы ищете саморезы в Noida , и наша команда будет больше, чем вам помочь. Вы можете связаться с нами напрямую, чтобы записаться на прием сегодня.

Производство самонарезающих винтов – Руководство по самонарезающим винтам, часть 3

В первых двух частях руководства по самонарезающим винтам мы рассмотрели различные типы самонарезающих винтов, а также различные типы головок и типы приводов. .В этой части мы хотели бы показать вам основные процедуры изготовления винтов, познакомить вас с производством EJOT и познакомить вас с отдельными этапами производства на примере самонарезающего винта EJOT JT3-18- 5.5.

Два производственных процесса для производства резьбы

Прежде всего, проводится различие между двумя различными производственными процессами: механической обработкой и формованием. Механическая обработка играет довольно второстепенную роль в промышленном производстве. Она в основном используется для очень больших винтов, где процесс формования достиг своего предела.Машиностроительное производство При механической обработке (нарезке резьбы) заготовке придают форму фрезерованием.

Нить тоже сделана таким образом. Главный недостаток здесь — прочность шурупов. Механическая обработка заготовки разрушает зерновой поток сырья, что снижает несущую способность шнека.

Нить тоже сделана таким образом. Главный недостаток здесь — прочность шурупов. Механическая обработка заготовки разрушает зерновой поток сырья, что снижает несущую способность шнека. Формовочное производство

Формовочное производство (резьбонарезное) — наиболее распространенный вид винтового производства. Здесь мы можем различать холодную формовку и горячую формовку. Большинство производителей используют процесс холодной штамповки, поэтому мы более подробно рассмотрим этот процесс, который мы также используем в EJOT.Этапы производства самонарезающего шурупа бимет на примере JT3-18-5.5

В начале производства шурупа исходным материалом является проволока. Это означает термообработанную сталь или нержавеющую сталь, которая поставляется в рулонах, отсюда и название рулон. Во-первых, проволока отрезается до нужной длины и на этом этапе также придается форма. Этот процесс происходит в несколько этапов формования в зависимости от геометрии головки. Верхняя часть самонарезающего шурупа bi-met изготовлена из нержавеющей стали, что обеспечивает идеальную защиту от коррозии и позволяет использовать его в местах, подверженных воздействию погодных условий. Нижняя часть, где в дальнейшем изготавливается сверло, изготовлена из углеродистой стали. Преимущество этого материала по сравнению с нержавеющей сталью заключается в том, что он может быть закален и, таким образом, может без труда проникать в стальные конструкции.

Нижняя часть, где в дальнейшем изготавливается сверло, изготовлена из углеродистой стали. Преимущество этого материала по сравнению с нержавеющей сталью заключается в том, что он может быть закален и, таким образом, может без труда проникать в стальные конструкции.

На следующем этапе производства две детали свариваются вместе. Процесс сварки создает уникальное сочетание материалов самонарезающих винтов bi-met из коррозионностойкой верхней части из нержавеющей стали и закаливаемой области сверла.

Следующий шаг — щипковое наведение. Это так называемый процесс штамповки в закрытых штампах, который представляет собой тип процесса массивной штамповки. Типичное сверло формируется из заготовки винта. После защемления следующими этапами являются накатка резьбы и удаление заготовок, в результате чего на заготовке винта формируется резьба. Этот шаг представляет собой последний рабочий шаг для изменения геометрии. В ходе следующего процесса закалки шурупы с биметаллической опорой частично закаляются. В чем особенность: нагревается только область сверла, а затем охлаждается на водяной бане. Это придает наконечнику твердость, необходимую для проникновения в конструкционную сталь толщиной до 18 мм. В то же время верхняя часть из нержавеющей стали сохраняет высокую коррозионную стойкость.

В чем особенность: нагревается только область сверла, а затем охлаждается на водяной бане. Это придает наконечнику твердость, необходимую для проникновения в конструкционную сталь толщиной до 18 мм. В то же время верхняя часть из нержавеющей стали сохраняет высокую коррозионную стойкость.

Затем винты покрываются гальваническим покрытием и смазываются. Покрытие служит двум целям: с одной стороны, оно защищает острие сверла от коррозии, а с другой стороны, такая структура слоев улучшает сборочные свойства самонарезающего винта.

Контроль качества проводится снова и снова в течение всего производственного процесса. Испытание на сверление является одним из примеров контроля качества. Винт должен просверливать стальную тестовую пластину, но не более заданного времени. Поскольку в процессе производства снова и снова используются смазочно-охлаждающие жидкости, винты очищаются в специальных моечных установках после отдельных рабочих операций.

После того, как наш исходный материал прошел все производственные этапы процесса холодной штамповки, конечным результатом, дополненным уплотнительной шайбой, является готовый саморез EJOT известного вам качества.