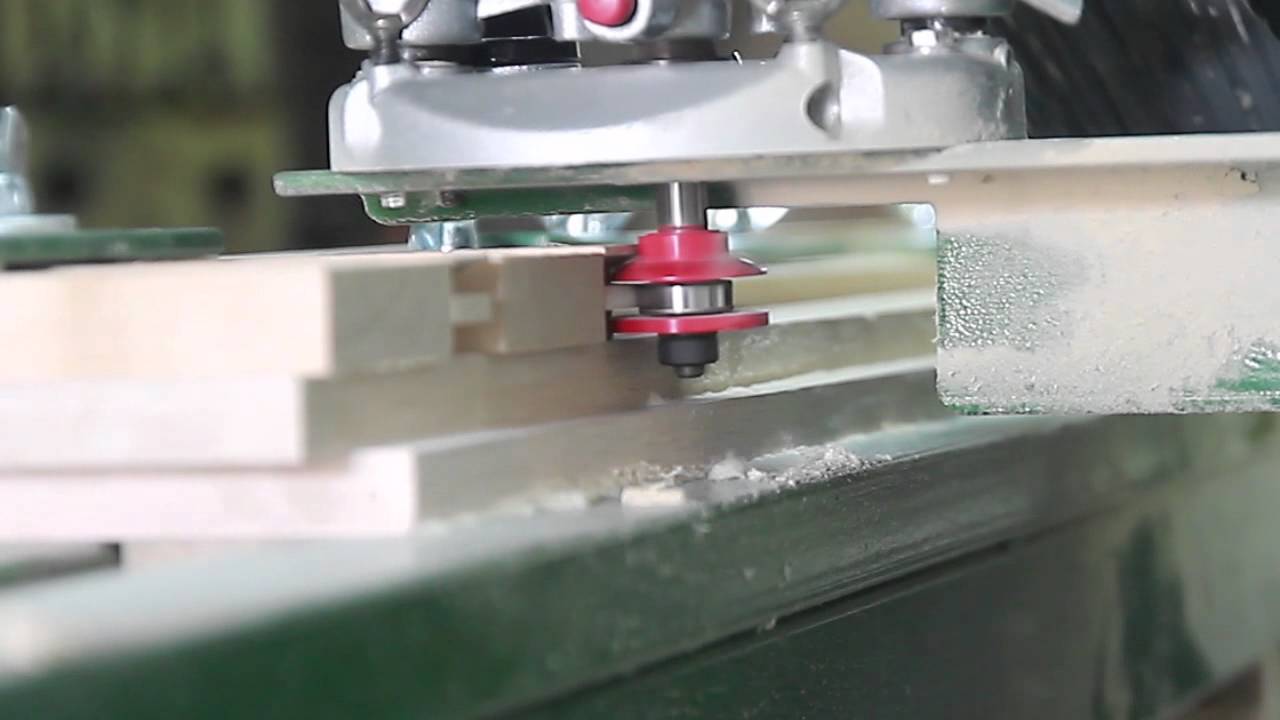

Производство деревянной вагонки на ручном фрезерном станке

Дерево при прикосновении всегда теплое, потому что живое. Такой строительный материал создает особую атмосферу. Дерево как живой материал особенно ощущаешь даже без прикосновения в душевой или в бане, когда на теле минимум или нет одежды. Для получения данного эффекта дерево нельзя ничем заменить. Лучшим решением будет облицовка внутренних стен из деревянной вагонки. А чтобы ее производить не требуется больших вложений.

Преимущества деревянной вагонки как строительного материала

Деревянная вагонка (декоративная обшивочная доска) по популярности обогнала практически всех своих собратьев. Это обусловлено ее “плюсами”, которых немало:

- отличная звуко – и теплоизоляция;

- эстетичность;

- легкость в эксплуатации.

Помимо дизайнерской и защитной функций, вагонка выполняет еще и инженерную. За обшивкой из вагонки можно с легкостью скрыть механические повреждения поверхности потолков, пола, стен, а также технические погрешности (к примеру, некрасиво проложенную проводку). В предварительном выравнивании облицовываемые стены не нуждаются, что упрощает процесс ремонта. Зазоры между материалом и стеной позволяют утеплить помещение. Их заполняют специальными теплоизолирующими материалами (к примеру, минеральная вата).

В предварительном выравнивании облицовываемые стены не нуждаются, что упрощает процесс ремонта. Зазоры между материалом и стеной позволяют утеплить помещение. Их заполняют специальными теплоизолирующими материалами (к примеру, минеральная вата).

Производство вагонки из липы и осины

Основой для производства вагонки служит натуральное дерево (нижние его части). Лиственные породы (ясень, ольха, липа, осина) с богатой цветовой гаммой идеальны для внутренней отделки. Хвойные породы деревьев больше подходят для внешней отделки домов, саун, бань.

Липа и ольха в качестве материала для вагонки особенно интересны. Их преимущества:

- Обладают малой плотностью.

- Более огнеупорные.

- Не синеют со временем.

- Не выделяют смолы.

- Практически не нагреваются.

Однако требуют обработки лаком. Фрезы для изготовления выгонки из лиственной древесины в связи с прочностью сырья должны быть остро заточены.

Ручной фрезерной станок для производства вагонки своими руками

Своими руками сделать вагонку вполне доступно. Понадобится качественная доска и обычный ручной фрезер с различными насадками. С помощью последних в планках вагонки делаются соответствующие пазы.

Понадобится качественная доска и обычный ручной фрезер с различными насадками. С помощью последних в планках вагонки делаются соответствующие пазы.

Фрезы для производства вагонки можно приобретать поштучно или наборами. Представлены они в разнообразных вариациях:

- профильные;

- концевые;

- конусные;

- дисковые;

- шиповые;

- пазовые;

- монолитные;

- галтельные;

- угловые.

На фрезерном станке можно: обрабатывать края доски, сверлить отверстия, придавать форму пазам. Отходы древесины можно перерабатывать параллельно организовав производство топливных брикетов из опилок.

Ручной фрезер бывает двух видов:

- Ламельный. Дает возможность формировать различные виды пазов.

- Кромочный. Его “конек” – обработка периметра деревянных планок.

Второй станок более универсален ввиду возможности выполнения большего количества работ.

Станок для блок-хауса

Одной из разновидностей вагонки (к слову, пользующейся колоссальным спросом) является блок-хаус. Материал имитирует оцилиндрованные бревна и широко применяется для внешней и внутренней отделки помещений. Обшивать блок-хаусом дома разумно, ведь такая вагонка имеет солидный вид, прочна и экологична, так как изготавливается из натурального дерева. Панелям характерна сложная форма, поэтому соединение элементов осуществляется по принципу “паз-шип”. Изготовить их вручную сложно и чревато “несостыковкой” отдельных “бревен” в дальнейшем, поэтому целесообразно использовать специализированное оборудование:

Материал имитирует оцилиндрованные бревна и широко применяется для внешней и внутренней отделки помещений. Обшивать блок-хаусом дома разумно, ведь такая вагонка имеет солидный вид, прочна и экологична, так как изготавливается из натурального дерева. Панелям характерна сложная форма, поэтому соединение элементов осуществляется по принципу “паз-шип”. Изготовить их вручную сложно и чревато “несостыковкой” отдельных “бревен” в дальнейшем, поэтому целесообразно использовать специализированное оборудование:

- ленточная пилорама;

- сушильная камера;

- станок по изготовлению вагонки.

При обработке заготовок на станках можно выполнять целый ряд операций:

- обрезка до требуемых размеров подготовленного сырья;

- фрезеровка поверхности;

- формирование выемок (пазов и шипов).

Линии, имеющие в основе фрезерные станки, дают возможность производить материал из обрезных досок. При этом себестоимость блок-хауса выше, нежели при производстве посредством автоматизированных линий с круглопильными станками. При этом стоят последние на порядок дороже. В комплексе имеет смысл применять дополнительное оборудование, предназначенное для пропитки блок-хауса с целью увеличения срока службы антипиренами / антисептиками.

При этом стоят последние на порядок дороже. В комплексе имеет смысл применять дополнительное оборудование, предназначенное для пропитки блок-хауса с целью увеличения срока службы антипиренами / антисептиками.

Для домашнего производства достаточно изготавливать 350-450 м3 готовой продукции (70%-50% уровень от нормальной производительности). Годовая выручка домашнего производства превышает 10 000$ (в зависимости от издержек и объемов реализации). Приведенные рекомендации помогут начинающим предпринимателям осуществить интересный и эффективный проект.

Станок для изготовления вагонки своими руками в домашних условиях

Станок для изготовления вагонки необходим каждому, кто хочет, например, отделать ею дом или бытовку.

Сделать станок и производить вагонку самому обойдется в разы дешевле, чем закупать готовую продукцию в больших объемах.

При строительных и ремонтных работах вагонка незаменима, она отличается экологической чистотой, легкостью обработки и привлекательным внешним видом.

Конечно, сегодня производители предлагают огромный ассортимент такого товара, но вагонка, сделанная в домашних условиях, всегда будет качественнее и надежнее той, которую можно купить.

Кроме того, имея свой станок для производства вагонки, можно со временем попробовать начать небольшой бизнес.

Однако заводское оборудование также стоит недешево, хоть со временем и окупается. Выход есть – сделать его своими руками, зная все тонкости процесса и понимая, с каким материалом предстоит работать.

Содержание

- Как и из чего делается вагонка?

- Как сделать домашний станок?

- Подбор инструментов и другие тонкости процесса

Как и из чего делается вагонка?

Примечательно, что для изготовления вагонки необходимы разные породы дерева. Для отделочных работ (как фасадных, так и внутренних) выбирают древесину следующих пород: сосна, лиственница, кедр, ель.

Выбирают вагонку из такого материала еще и потому, что она имеет специфический, приятный и смоляной запах, который наполняет помещение уютом. Конкретно для внутренних работ используют ясень, липу, осину.

Конкретно для внутренних работ используют ясень, липу, осину.

Такие деревья менее прочные, но их выбирают за привлекательный внешний вид и цветовой спектр.

Если вы собираетесь изготавливать вагонку своими руками с помощью домашнего станка, то нужно понимать, что она должна отвечать многим требованиям и не уступать той, которую делают по промышленной технологии.

Изготовление вагонки заключается в том, что готовый лист должен быть идеально ровным, без неровностей, деформаций, зацепок. Это достигается шлифовкой.

Также вагонка должна пропитываться специальными растворами, иногда ее покрывают лаком. Это нужно для того, чтобы влага не оказывала такого разрушительного действия на древесину.

Если правильно пропитать древесину, то она будет служить десятилетиями. В зависимости от типа дерева выбирают разные способы разделки.

Например, если речь идет о сосне, то распиливают только нижнюю часть дерева, ведь там меньше сучков.

Лиственница же является дешевой заменой дуба, она отличается высокой прочностью и цельностью структуры волокон.

Видео:

Как сделать домашний станок?

Станок для изготовления вагонки должен обрабатывать доску сразу с четырех сторон, поэтому его конструкция отличается сложностью, особенно если все делать своими руками.

Важный параметр, по которому характеризуют устройства – это сечение материала, который получается на выходе. Чем больше сечение, тем большей должна быть мощность аппарата.

В первую очередь занимаются сборкой каркаса станка – сюда входит стол и рама. Рабочей поверхности необходимо уделить много внимания.

Поэтому важно обеспечить качественное сваривание всех деталей, особенно если сварка тоже будет проводиться своими руками.

Чаще всего самодельный станок делают из листового прочного железа, потому что стол должен быть узким, длинным и устойчивым.

В середине листа необходимо сделать отверстие, где будут установлены специальные валики. Их приводит в движение электромотор.

Их приводит в движение электромотор.

Размеры листа позволяют не только делать вагонку с большим сечением, но и улучшить эксплуатационные свойства.

Видео:

Дело в том, что чем больше будет по массе самодельный станок, тем меньшей будет вибрация во время работы. Повышенная вибрация всегда ставит высокое качество готовой вагонки под угрозу.

Следующим в домашних условиях делают ножевой вал. Пожалуй, лишним будет говорить, что именно от этого компонента зависит качество готового материала, ведь это основная режущая деталь.

Именно поэтому лучше купить готовый вал в магазине, сделать его своими руками практически невозможно.

Дело в том, что профессиональные детали сбалансированы должным образом, правильно отшлифованы, что позволяет не только получить вагонку высокого качества, но и не беспокоиться по поводу безопасности мастера во время работы.

Что же касается привода, то тут лучше отдать предпочтение ступенчатым моделям, благодаря чему можно регулировать подачу материала на обработку.

После этого устанавливают электродвигатель – этот процесс легко провести даже своими руками. Главное, определиться с мощностью. Для бытовых целей хватит параметров от 2 до 5 кВт.

Если брать мощность больше, то можно не добиться нужной аккуратности обработки, а меньшая не позволяет вообще разрезать древесину.

Тут бюджетным вариантом может быть даже старый двигатель из других устройств, например, стиральной машины.

Видео:

Последними устанавливают прижимные ролики, которые фиксируют деревянные заготовки на листе станка.

Тут также можно использовать ролики из старой стиральной машины или закупить такие детали у фабричных производителей.

Подбор инструментов и другие тонкости процесса

Изготовление станка своими руками возможно, только если у вас есть целый список специальных инструментов.

Сюда относят:

- сварочный аппарат, можно даже с небольшой мощностью;

- электродрель, в которой есть насадки, справляющиеся с металлами;

- шлифовальная машинка;

- станок для обработки металла;

- токарный станок.

К сожалению, изготовить станок самостоятельно реально только в том случае, если есть опыт работы с фабричным оборудованием. Без всякой практики это банально небезопасно.

Надежность конструкции должна не вызывать сомнений, а создание станка может затянуться даже на месяцы. Альтернативным вариантом будет покупка фрезерного или деревообрабатывающего станка.

На таком устройстве создание вагонки проходит в несколько этапов, однако такой аппарат стоит в разы дешевле, чем профессиональный станок для изготовления материалов.

При работе с режущим оборудованием необходимо все время следить за исправностью инструментов, вовремя заниматься их заточкой и проверять на наличие сколов, неровностей.

Видео:

youtube.com/embed/u8dSFbgXiCg” frameborder=”0″ allowfullscreen=”allowfullscreen”>Любая шероховатость может стать причиной рикошета части древесины, что нередко вызывает серьезные травмы.

Все ножи и валы должны быть должным образом закреплены – для этого выбирают сверхпрочные болтовые крепления и полностью их затягивают.

Если же вы решили, что изготовить станок для вагонки дома не получится, то необходимо с особым вниманием подходить к выбору оборудования. Изучите все технические характеристики.

Тут стоит отталкиваться от нагрузки, которая будет возложена на конструкцию.

Имеет большое значение, как часто будет использоваться станок, нужен ли он для промышленного изготовления или вагонка изготавливается только для личного строительства.

Если необходимо постоянно изготавливать вагонку, то лучше взять мощный станок, который работает на высоких скоростях с мощностью более 5 кВт. Также различают ручные модели и автоматические.

Для изготовления вагонки в маленьких объемов хватит и ручного станка, для бизнеса нужен автоматический.

5 ХАРАКТЕРИСТИКИ НАИБОЛЕЕ ПРОИЗВОДИТЕЛЬНЫХ МАШИН ДЛЯ ПРОКЛАДКИ

5 ХАРАКТЕРИСТИКИ НАИБОЛЕЕ ЭФФЕКТИВНЫХ МАШИН ДЛЯ ПРОКЛАДКИ

- Сообщение от:

- Без комментариев

Технология закрытия пластиковых контейнеров постоянно развивается. Как производитель продукта, вы всегда ищете более легкие упаковочные материалы, такие как колпачки и вкладыши, а также новые технологии покрытия колпачков, которые помогут продлить срок службы продукта и обеспечить безопасность.

При внесении этих изменений важно избегать сбоев в работе ваших производственных линий. Крышки, затворы и подкладка крышек являются неотъемлемой частью дизайна, функциональности и сохранения продукта.

Поиск наиболее производительной машины для облицовки крышек, которая будет надежной, будет удовлетворять различные потребности в производстве и сокращать количество несоответствий продукции, может оказаться трудоемкой задачей.

1. Экономия материала футеровки

Многие компании производят аналогичные машины для футеровки с использованием тех же технологий и ограничивают производительность реза двумя резами за цикл. Имея всего два пропила для формата более 89 мм, становится трудно экономить облицовочный материал. Несколько месяцев назад в компании Orientech мы решили внедрить инновации в наши машины для изготовления футеровки, увеличив число резов до трех или четырех за цикл.

Благодаря увеличенной производительности футеровочной машины каждый раз оптимизируется использование выхода ватного тампона. Таким образом, в каждом цикле возникает повторяющаяся экономия, которая оказывает значительное влияние на окупаемость их оборудования. Это еще один способ повысить ценность для производителей.

2. Обращение с прокладочными материалами и их использование

Потребности в продуктах могут варьироваться от вкладышей, закрывающих бутылку или банку, до вкладышей, которые остаются в крышке для выполнения определенной функции и/или защиты. Автоматическая машина для подкладки кепок может выполнять процесс подгонки или укладки кепок с использованием этих различных материалов для подкладки с высокой производительностью. В зависимости от размера крышки скорость может достигать производительности более 1200 крышек в минуту.

3. Интуитивная и гибкая система машинного зрения

Для кепок с подкладкой крайне важна система визуального контроля. Благодаря полной видимости колпачков и вкладышей во время производства производители могут предвидеть любые производственные проблемы, а также минимизировать время простоя. Это особенно полезно, когда требуется частая смена цветов и размеров колпачков, типа материала покрытия и отделки, такой как пена, блестящий или матовый алюминий.

Благодаря полной видимости колпачков и вкладышей во время производства производители могут предвидеть любые производственные проблемы, а также минимизировать время простоя. Это особенно полезно, когда требуется частая смена цветов и размеров колпачков, типа материала покрытия и отделки, такой как пена, блестящий или матовый алюминий.

4. Возможность работы с различными размерами и числом одновременных резов

Продукция бывает разных видов и с растущим числом размеров. Прежде чем инвестировать в автоматизированную систему подкладки крышек, убедитесь, что машина может работать с ассортиментом вашей продукции или требованиями ваших клиентов. Вы должны настаивать на системе с емкостью колпачков от 20 мм до 165 мм, чтобы в достаточной степени покрыть наиболее популярные размеры, хотя также доступны более крупные автоматические инструменты для подкладки крышек.

5. Компактный размер, но высокая производительность

Производители крышек все чаще ищут машины для подкладки крышек, которые можно легко разместить между другими этапами автоматизации.

Машина для подкладки крышек должна быть компактной, чтобы ее можно было хорошо сочетать с текущими системами и размещением, но она также должна работать так же или лучше, чем более крупная машина.

Инновации, в том числе переработка и миниатюризация станции, позволяют уменьшить занимаемую площадь и повысить гибкость производства, одновременно повышая общую жесткость системы.

Правильная машина для изготовления крышек подходит для изготовления крышек самых разных размеров с возможностью переключения между одним размером и другим с помощью простого инструмента.

Подходящая машина для изготовления крышек подходит для изготовления крышек широкого диапазона размеров с возможностью переключения между одним размером и другим с минимальными затратами времени и инструментов на переналадку. Мы рекомендуем вам обратиться к партнеру, который использует новейшие технологии, основанные на многолетнем опыте предоставления решений по производству крышек для многих отраслей промышленности. Убедитесь, что машины небольшие, но надежные и полнофункциональные. Они хорошо впишутся в вашу производственную линию и обеспечат результаты даже в тех случаях, когда негабаритные крышки и другие детали могут представлять собой проблемы.

Убедитесь, что машины небольшие, но надежные и полнофункциональные. Они хорошо впишутся в вашу производственную линию и обеспечат результаты даже в тех случаях, когда негабаритные крышки и другие детали могут представлять собой проблемы.

Если вам нужна информация о том, как Orientech может справиться с вашими потребностями в производстве крышек и укупорочных средств, или любая другая проблема с крышками, свяжитесь с нами сегодня.

Производитель машин для укупорки крышек – Уплотнения для бутылок

Перейти к содержимому Машины для облицовки крышекadmin2023-06-15T13:45:57-03:00Машины для облицовки крышек

НАШИ МОДЕЛИ ФУТЕРОВОЧНЫХ МАШИН:

НАБОР РЕЗАЛЬНЫХ МАТРИЦ

РОТАЦИОННАЯ РЕЗАЛЬНАЯ СИСТЕМА

youtube.com/embed/B-AbyJKHjOI” frameborder=”0″ allowfullscreen=”allowfullscreen”>ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫЙ ВКЛАДЧИК

ПЕРЕВЕРНУТЫЙ

Наше оборудование для подкладки колпачков вставляет герметичные уплотнения в колпачки из рулонного или предварительно нарезанного вкладыша.

У нас есть различные модели машин, которые адаптируются к любым производственным потребностям, таким как: мощность резания, производительность, различные размеры и формы крышек.

Машины для подкладки крышек AUTING подходят для работы на производственных линиях с производительностью от 4000 до 60000 крышек в час и способны обрабатывать крышки диаметром от 8 до 140 мм.

УПЛОТНЕНИЯ, ПРЕДВАРИТЕЛЬНО ВЫРЕЗАННЫЕ ЧЕРЕЗ ВРАЩАЮЩУЮСЯ СИСТЕМУ РЕЗКИ

Этот метод, обычно предпочтительный для полиэтиленовых уплотнений, которые вставляются в крышки для напитков, гарантирует отсутствие частиц полиэтилена в крышке. Такие частицы образуются в процессе резки. Важно учитывать, что количество образующегося мусора выше в вкладышах низкой плотности или низкого качества.

Такие частицы образуются в процессе резки. Важно учитывать, что количество образующегося мусора выше в вкладышах низкой плотности или низкого качества.

Эта ротационная режущая система устраняет почти 100% пыли, так как она использует компрессионный тип резки вместо традиционного режущего инструмента.

Уплотнители предварительно вырезаются на полосе футеровки в модуле ротационной резки снаружи модуля футеровки. После предварительной резки лента проходит через туннель ионизации и пылеулавливания и направляется в модуль подкладки бейсболки, где обрабатывается бейсболка. Таким образом, мы предотвращаем контакт любых частиц в процессе резки с колпачком.

Замена инструмента в обоих вариантах проста, быстра и точна. Оператор станка выполнит переналадку не более чем за 30 минут.

ОБЩИЕ ХАРАКТЕРИСТИКИ – МАШИНЫ ДЛЯ ОБРАБОТКИ ЗАКРЫТИЙ ДЛЯ БУТЫЛОК

Машины Auting Liner имеют все элементы управления, чтобы гарантировать 100% отсутствие брака в вашем производстве. Мы также являемся специалистами по работе с высококачественными крышками, для которых отсутствие царапин является ключевым требованием.

Мы также являемся специалистами по работе с высококачественными крышками, для которых отсутствие царапин является ключевым требованием.

Наше оборудование не только соответствует самым строгим стандартам качества, но и отличается простотой использования и минимальным обслуживанием.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ МАШИН ДЛЯ ПРОКЛАДКИ ПРОКЛАДОК

Машины для облицовки крышек укупорки для бутылок предлагают ряд важных функций и преимуществ, в том числе:

- Подтверждение целостности продукта. Наличие хорошо запечатанного вкладыша на крышке является гарантией того, что упаковка не была вскрыта или загрязнена после процессов наполнения и закрытия. Вкладыши также могут отображать дату запечатывания или срок годности.

- Повышение доверия потребителей. Когда потребители видят полностью запечатанную упаковку, они уверены, что продукт свежий и незагрязненный. В случае жидких и полужидких продуктов уплотнение также предотвращает загрязнение продукта внутри крышки, что еще больше повышает удобство для потребителя.

- Графическая коммуникация и продвижение. Вкладыши для крышек могут быть красочными, привлекательными и рекламными. Производители могут печатать логотипы, забавные факты, купоны и другой текст или изображения поверх вкладышей, чтобы еще больше привлечь внимание публики после покупки.

- Сохранение свежести. Физический барьер крышки, особенно если он полностью прилегает к краю контейнера, останавливает или замедляет процесс окисления, позволяя продукту дольше оставаться свежим.

- Предотвращение утечки. Вкладыши для крышек предотвращают утечку и просыпание во время транспортировки и коммерческого хранения, чтобы гарантировать полную сохранность продуктов при их доставке потребителям.

- Предотвращение загрязнения продукта. Вкладыши крышки предотвращают разложение или смешивание с продуктом загрязняющих веществ, таких как влага, пыль, газообразные химикаты и другие нежелательные вещества.

Узнать цену

Спасибо за ваше сообщение.