Форматный станок для начинающих | Блог Андрея Лаппо

Форматно-раскроечные станки – это один из основных видов необходимого оборудования для изготовления мебели. Раскрой плит ДСП, ДВП и МДФ и других листовых материалов производится с помощью форматно-раскроечных станков.

Одно из основных свойств форматников – точность распила, так как этот параметр оказывает большое влияние на качество изготовляемой мебели.

Без форматно-раскроечного станка в мебельном производстве делать нечего, но не у всех есть возможность начать бизнес с покупки хорошего оборудования. И тут на помощь приходит бесценный опыт товарищей-мебельщиков, которые с удовольствием делятся своими наработками на форуме мебельщиков.

Рассмотрим изобретение пользователя DokaLe, это НЕ первый его форматник, потому в данном варианте учтен опыт предыдущей работы над станком. Станок обеспечивает достаточно высокую точность раскроя, 0.1 мм при прямолинейной обработке по длине 2750мм, что является отличным показателем для самодельного оборудования. Сам станок занимает места меньше чем «заводские» образцы, длина станка составляет 4,5 метра и умещается в гараже размерами от стены до стены 6м, в то время когда для размещения «заводского» станка необходимо порядка 7 м. что является причиной поиска помещений с более высокой арендной платой.

Сам станок занимает места меньше чем «заводские» образцы, длина станка составляет 4,5 метра и умещается в гараже размерами от стены до стены 6м, в то время когда для размещения «заводского» станка необходимо порядка 7 м. что является причиной поиска помещений с более высокой арендной платой.

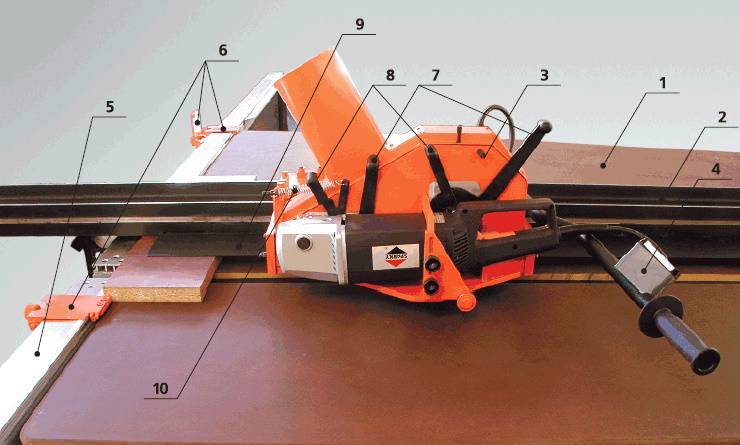

Пильный узел с коробом для сбора опилок. Обратите внимание, что диски крутятся «друг на друга».

Пульт управления.

Линейка, с ограничительным прижимом.

Прижимы.

Станина.

Посмотрите видео ролик о работе данного станка:

Watch this video on YouTube

Перед тем как продолжить расссказ про данный станок, хочу показать, как выглядел предыдущий вариант. Он был очень прост в изготовлении и имеет низкую себестоимость. Проработал 10 лет.На станке стоят дешевые китайские диски АТАКА, но пилят они почти без сколов. Каретка перемещается с помощью 12 подшипниковых колес от болгарского накопителя на магнитных носителях. На каждый пильный диск был установлен отдельный двигатель.

На каждый пильный диск был установлен отдельный двигатель.

Станина.

Перемещение каретки.

Вал с ременной передачей.

Итак, вернемся к новой модели. Станок позволяет обрабатывать детали с длиной пропила 2770мм, при длине стандартного листа 2750мм. Если необходимо распилить лист длиной 3500 мм. тогда потребуется его предварительно распилить на две части.

На станке предусмотрен расклинивающий нож, и это не случайно.

При обкатке нового станка отлетел обрезок (100х100мм) по ходу основной пилы. После экспериментов стало понятно, что обрезок подкидывает задним фронтом основной пилы и выкидывает вперед на подающего материал. (на видео есть момент без расклинивающего ножа и корпуса), после чего поставили нож. Это единственная его функция при данной конструкции станка.

Дело в том, что листы ЛДСП имеют внутреннее напряжение. Особенно это заметно на залежалых деталях или отсыревшем материале. Такой материал после пропила основным диском, начинает сжимать пропиленную щель. Если лист большой, то обратным ходом диска может поколоть лицевую сторону матераила. Если деталька маленькая, то ее может подбросить вверх. Поэтому расклинивающий нож необходим. Толщина ножа должна быть не меньше ширины диска, тоесть примерно 4 мм.

Если лист большой, то обратным ходом диска может поколоть лицевую сторону матераила. Если деталька маленькая, то ее может подбросить вверх. Поэтому расклинивающий нож необходим. Толщина ножа должна быть не меньше ширины диска, тоесть примерно 4 мм.

Рассмотрим более подробно из чего состоит станок и основные характеристики:

— двигатель основного вала – АИРЕ 80, 220В, 2800 об/мин, 2,2 кВт;

— двигатель подрезного узла – АИРЕ 71, 220В, 2800 об/мин, 1,1 кВт;

— ступенчатая скорость каретки обеспечивается двигателем постоянного напряжения 36В;

— редуктор червячный самый маленький из серии, 28-й, итальянского производства, оказался дешевле российского аналога почему-то.

На редукторе два шкива с двух сторон, каретка передвигается при помощи двух трехмиллиметровых тросиков в оплетке. На основном валу получаем скорость вращения 3500 об/мин, установлен клиновой ремень. Для подрезки получается более скоростной выход — 5800 об/мин, установлен поликлиновой ремень на 8 ручьев.

Основная пила имеет подъем 0-52мм, подрезная 0-4мм. Наклона пилы под углом нет. В качестве направляющих выступает калиброванный прут 25мм длиной 4,2 метра.

Каретка сделана из 30мм текстолита, размер 750х500мм. Все 8 роликов каретки каленые, по два подшипника в каждом. Стоят они парами под различными углами наклона, потому касание роликов с направляющей происходит в разных точках, это уменьшает износ направляющих, не дает накатывать канавку. С обеих сторон направляющей установлены конечные выключатели. На обратном ходу установлен дублирующий резервный конечник, на случай выхода из строя основного, а для индикации неисправности основного конечника установлена световая сигнализация.

Для цепи управления станком в силовой шкаф установили стабилизатор Ресанта 500Вт.

Столы изготовлены из МДФ толщиной 21мм и 32 (16+16)мм.

В качестве прижимов используются обычные мебельные газ-лифты на 5 килограмм.

Джойстик используется самодельный, трещетку взяли из автомобильного набора головок.

Везде использовались закрытые с обеих сторон малошумящие немецкие подшипники.

Габаритные размеры станка – 4500х2800мм.

Настройка станка производилась прибором (в быту называют цешкой) на замыкание с помощью двух натянутых струн. Настройка подрезки под основную пилу производилась с помощью прокладочных колец.

Процесс настройки происходит следующим образом.

[aslideshow]

[/aslideshow]

Натягиваем два тросика 1мм сбоку и сверху. На направляющей устанавливается специальное приспособление с двумя пластинками, которые стоят в вертикальной и горизонтальной плоскости. Ее поверхности касаются с тросиком (на фото видно намеченные места касания). К тросикам подключен первый вывод «цешки», а к направляющей второй, установлен режим «ОМ». Направляющая и тросики изолированы (нет гальванической связки). Между верхним тросом и верхней пластинкой вставляем лист бумаги, внизу к профилю прикручивается струбцина (см. фото), у нее есть два болта. Настраиваем на касание с тросом (смотрим по прибору). После этого убираем бумагу и вставляем между боковым тросом и боковой пластиной (у автора штырь). С помощью болтов настраивается высота на замыкание (видно по прибору). Процедура повторяется отдельно с каждым узлом, в авторском варианте по 25 на каждой направляющей.

После этого убираем бумагу и вставляем между боковым тросом и боковой пластиной (у автора штырь). С помощью болтов настраивается высота на замыкание (видно по прибору). Процедура повторяется отдельно с каждым узлом, в авторском варианте по 25 на каждой направляющей.

Ниже представлены рисунки каретки и валов, а также чертежи роликов и шарниров.

Также интерес представляет и оригинальная конструкция кабель-каналов из фанеры, за работой которых можно понаблюдать в видеоролике. Как видно, уложенные в них провода и шланги нигде не перегибаются и не придавливаются, что увеличивает износостойкость и продляет жизнь станку.

[aslideshow]

[/aslideshow]

Направляющие, сделанные из стали повышенной прочности 40Х, калибруются в специальных цехах методом волочения (разг. Протаскивания) через отверстие определенного диаметра, такие предприятия есть в любом среднем городе.

Регулировка плоскости стола относительно направляющей осуществляется следующим образом:

К столу под углом 90° клеится упор.

Выравниваем стол параллельно ходу каретки (на глаз). Стол прикручиваем одним саморезом к основанию станка. Берем прямоугольный кусок ЛДСП 600х600 мм. Поочередно срезаем с каждого края по 3мм (при этом деталь вращается строго по часовой стрелке 4 раза). После этого пятый раз поворачиваем деталь по часовой стрелке и делаем срез 15мм, берем этот отрезок, ставим на ребро и ломаем посередине. Полученные две части складываем вместе.

Если куски не совпали – начинаем двигать столешню в нужную сторону и повторяем процедуру с пилением ламината до получения идеального результата – точного совпадения высоты двух частей. Когда нужный результат достигнут – прикручиваем намертво столешню.

При работе со станком следует учесть следующие моменты:

Если не отвести каретку назад и положить деталь на стол – каретка будет возвращаться в автоматическом режиме не зависимо от того держит ли рабочий джойстик или нет. При этом она врежется в деталь рассекателем, если рабочий не успеет нажать красную кнопку аварийной остановки. Ничего страшного не произойдет, максимум испортится деталь, но в принципе при небольшой доработке эта проблема решаема.

Ничего страшного не произойдет, максимум испортится деталь, но в принципе при небольшой доработке эта проблема решаема.

Если нужно отпилить угол с детали немного неудобно целиться, но это легко решается установкой лазерной полосы там где движется пила.

Максимальная длина детали которую можно прогнать 2800мм, это следует учитывать.

А так получается очень надежный, удобный и компактный форматный станок для небольшого производства. Сейчас один из пользователей, dabasov, успешно повторяет опыт автора и собирает такой же аппарат для своего строящегося цеха.

Наблюдать за темой можно на форуме.

Не забудьте поблагадарить автора концепта, за предоставленную информацию. Отдельное спасибо пользователю DokaLe от «Блога интересных идей».

Как выбрать форматно-раскроечный станок? – станки для бизнеса

Форматно-раскроечные станки используются для продольного, поперечного и углового распила ДСП, МДФ, ЛДСП и клееной древесины. Они осуществляют раскрой и обрезку щитовых элементов. Оборудование участвует в производстве мебели, упаковочной тары, декора и прочей продукции.

Оборудование участвует в производстве мебели, упаковочной тары, декора и прочей продукции.

Содержание

- Цены на форматно-раскроечный станок?

- Причины популярности

- Критерии подбора

- Вспомогательные модули

- Заключительные рекомендации

Цены на форматно-раскроечный станок?

Определяющим фактором при выборе форматно-раскроечного станка является размер бюджета. Компания ООО “Профиль” предлагает станки трех ценовых сегментах.

- Эконом. Недорогие решения для штучного производства. Техника отличается доступной ценой и скромными возможностями.

- Бизнес-класс. Оборудование с мощными приводами и достаточной степенью автоматизации. Оно справляется с большинством задач, стоящих перед малыми и средними предприятиями.

- Топ. Станки с лучшими эксплуатационными характеристиками. Они имеют максимальную точность, производительность и функциональность.

Установки оптимальны для крупных заводов, выпускающих сложную продукцию в больших объемах. Топовые модели имеют наибольшую цену.

Установки оптимальны для крупных заводов, выпускающих сложную продукцию в больших объемах. Топовые модели имеют наибольшую цену.

Причины популярности форматно-раскроечных станков

Форматно-раскроечное оборудование получило широкое распространение в силу ряда причин:

- вместительная рабочая зона, позволяющая отдельным станкам взаимодействовать с большеформатными листами фанеры;

- прекрасные показатели прочности и устойчивости;

- механические направляющие, повышающие точность распила;

- защитные функции, предотвращающие перегрев двигателей и преждевременный износ компонентов.

Техника прекрасно поддается настройке, удобна в ремонте и обслуживании. Она повышает производительность труда, расширяет перечень материалов, применяемых на производстве.

К несущественным недостаткам станков форматно-раскроечного типа относится высокое энергопотребление и относительно крупные размеры.

Рис. 2 Позиционирование заготовки на вертикально-раскроечном станкеКритерии подбора раскроечных станковПри выборе станка важно учесть количество обрабатываемого материала в единицу времени, максимальную и минимальную площадь обрабатываемой заготовки, удобство использования (функционал), прочность несущих компонентов. При этом не стоит забывать об операционных расходах, стоимости и доступности запчастей.

При этом не стоит забывать об операционных расходах, стоимости и доступности запчастей.

Элементы форматно-раскроечных станков, заслуживающие особого внимания.

- Станина. Несущая конструкция, фиксирующая компоненты устройства. Качественная станина гарантирует устойчивое положение оборудования, эффективное рассеивание вибраций и беспроблемное перемещение подвижных узлов. На ее поверхности не должны присутствовать заусенцы, пористые швы, непровары и подрезы.

- Пильный механизм. Комплектный блок, включающий двигатель и циркулярные пилы. Важно, чтобы узел оснащался надежным мотором с продуманной системой охлаждения. В противном случае неизбежен перегрев привода и его преждевременный износ. Имеется возможность изменять высоту и угол наклона пильного механизма.

- Рабочие столы. Станки комплектуются как неподвижными, так и подвижными рабочими столами для транспортировки заготовок.

Оптимально наличие трех рабочих столов, обладающих достаточной шириной.

Оптимально наличие трех рабочих столов, обладающих достаточной шириной. - Каретка. Каретка перемещает подвижные части стола и бывает шарикового и роликового типа . В первом случае каретка выдерживает более длительные нагрузки. Во втором случае каретка менее подвержена загрязнению пыли и мусора. Ее корпус изготавливается из легких металлов, в основном алюминия. Элемент должен обладать достаточным ходом и длиной. Показатели определяют максимальную длину пропила и размерность обрабатываемых заготовок. Желательно, чтобы компоненты станка имели высокую точность позиционирования. Это упростит работу со сложными деталями. А легкость её перемещения снизит нагрузку на мастера и процент брака.

Станки могут иметь вертикальное и горизонтальное исполнение. Первые занимают меньше места, при этом имеют ограниченный функционал.

Рис. 4 Работа с вертикальным форматно-раскроечным станкомСуществуют ещё и автоматические форматно-раскроечные центры с чпу, которые предназначены для пакетного высококачественного раскроя ламинированных ДСП, МДФ, фанеры и ДВП. Применяется в серийном мебельном и столярном производствах для изготовления корпусной мебели.

Применяется в серийном мебельном и столярном производствах для изготовления корпусной мебели.

Возможно приобретение профильных приспособлений, упрощающих труд мастера:

- поворотная линейка для раскроя плит под разными углами;

- эксцентриковый прижим;

- флажковый откидной упор

Правильно подобранный станок удобен в эксплуатации, отличается высокой точностью и простотой обслуживания. Оборудование рационально заполняет рабочее пространство, эффективно решает поставленные задачи.

- Продлить срок службы техники помогает периодическая уборка рабочего места и своевременное обслуживание станка.

- Снижению травматизма способствует грамотная организация рабочего места и знание инструкции по охране труда при работе на форматно-раскроечных станках.

- Приобретать форматно-раскроечные станки рекомендуется у проверенного поставщика, а именно в ООО “Профиль”. Это обеспечит получение надежного оборудования, качественный гарантийный и постгарантийный сервис.

Резка ДСП лезвием Cricut Knife

Этот пост и фотографии в нем могут содержать Amazon или другие партнерские ссылки. Если вы купите что-то по ссылке, я могу получить небольшую комиссию без дополнительной оплаты для вас.

С клинком Cricut Knife Blade ваши возможности крафта безграничны! Получите все мои лучшие советы по резке ДСП с помощью лезвия Cricut Knife Blade, в том числе, какую ДСП купить, и советы, чтобы ваши проекты из ДСП получились великолепными!

Следили ли вы моим урокам по Лезвию Ножа? Убедитесь, что вы прочитали их все, прежде чем резать лезвием ножа — это сэкономит вам много времени (и денег!), если вы делаете все правильно с первого раза..png) Сегодня мы покроем ДСП, мой самый любимый материал для резки лезвием ножа!

Сегодня мы покроем ДСП, мой самый любимый материал для резки лезвием ножа!

Содержание

Что такое ДСП?

ДСП – это в основном материал, изготовленный из отходов других бумажных изделий. Его спрессовывают клеем, пока он не станет достаточно прочным и гладким.

На что обращать внимание при выборе ДСП

Поскольку это композитный материал, качество ДСП бывает разным. Когда я был в штаб-квартире Cricut в марте, нам сказали, что они пробовали десятки различных типов и марок ДСП… и все они не соответствовали их стандартам. Они обнаружили, что каждая древесно-стружечная плита, которую они пробовали, имела слишком много дефектов в материале, чтобы резать последовательно, не разрушая древесностружечную плиту, не застревая и не ломая лезвие.

Нехорошо, да?

Поэтому компания Cricut потратила много времени и ресурсов на создание собственной плиты Cricut Chipboard. Да, это отстой, что другая ДСП режет неравномерно. Вы всегда можете дать шанс другим, но знайте, что можете повредить свой клинок. Поэтому Cricut чувствовала себя комфортно, оценивая только свою собственную ДСП, у которой гораздо меньше дефектов, чем у других марок. Если вы хотите посмотреть на другие бренды, оставьте толщину около 2 мм.

Поэтому Cricut чувствовала себя комфортно, оценивая только свою собственную ДСП, у которой гораздо меньше дефектов, чем у других марок. Если вы хотите посмотреть на другие бренды, оставьте толщину около 2 мм.

При этом Cricut Chipboard УДИВИТЕЛЬНЫЙ. Мне очень нравится, как он режет. Как правило, он режет быстрее и с меньшим количеством проходов, чем древесина, но при этом выглядит таким же прочным (если не прочнее!).

Где можно купить ДСП Cricut?

Вы можете найти Cricut Chipboard на следующих сайтах:

- Cricut.com

- Amazon

- JOANN.com

- Michaels.com

Вы также можете найти его в некоторых местных ремесленных магазинах. которые продают расходные материалы Cricut.

Советы по резке ДСП

Вот несколько моментов, о которых следует помнить при резке ДСП. Если вы еще не читали ее, обязательно ознакомьтесь с советами по лезвию ножа Cricut для достижения успеха. В этом посте есть важная информация, которую вам нужно знать каждый раз, когда вы используете лезвие ножа Cricut.

В посте с советами я упомянул, что разрезы должны быть не меньше ширины карандаша. Как и при резке липы, это особенно важно для ДСП. Чем мельче разрезы, тем больше вероятность того, что ДСП начнет отслаиваться слоями (опять же — это композитный материал).

Если ваш ДСП имеет изгиб или основу, поместите его так, чтобы вогнутая сторона (внутренняя часть изгиба) была обращена к мату.

При резке используйте коврик StrongGrip и обязательно закрепите все четыре края скотчем. Если ваш коврик не новый, используйте браер, чтобы действительно вдавить ДСП в клей на коврике. Вы же не хотите, чтобы он смещался во время резки!

Убедитесь, что ваш кусок не шире 11 дюймов. Переместите звездочки вправо на вашем станке, чтобы они не задели ДСП (см. советы выше).

Если во время резки детали начинают «выскакивать» из вашего проекта, вы можете удалить более мелкие детали. Однако я бы оставил в машине более крупные детали — их удаление может привести к небольшому смещению материала. Если один из этих выскочивших кусочков застрянет в вашем Cricut, не удаляйте свой проект с вашей машины! Удалите мусор (для этой цели я предпочитаю баллончик со сжатым воздухом) и снова нажмите кнопку «Пуск», чтобы перезапустить машину с того места, где она остановилась.

Если один из этих выскочивших кусочков застрянет в вашем Cricut, не удаляйте свой проект с вашей машины! Удалите мусор (для этой цели я предпочитаю баллончик со сжатым воздухом) и снова нажмите кнопку «Пуск», чтобы перезапустить машину с того места, где она остановилась.

Как я уже говорил в своем посте с советами, для резки более толстых материалов требуется гораздо больше проходов, чем для резки более тонких материалов. Но я обнаружил, что мои проекты из ДСП часто выполняются с меньшим количеством разрезов, чем думают Cricut Design Space. Итак, начните проверять, прорезает ли ваш проект полностью проход № 12. Поставьте на паузу и проверьте. Если к тому времени он будет отключен во всем вашем проекте, вы можете просто нажать на паузу и выгрузить коврик. Если нет, не выгружайте коврик, а просто нажмите кнопку «Пуск», чтобы возобновить резку.

В конце разреза, прежде чем снять коврик, еще раз проверьте, прорезан ли он насквозь. Если нет, Cricut Design Space даст вам возможность сделать еще один проход. Если вы это сделаете и все еще есть маленькие углы или части, которые не прорезаны полностью, но большинство из них прорезаны, снимите коврик, отпустите проект и используйте канцелярский нож, чтобы вырезать последние маленькие кусочки в углах.

Если вы это сделаете и все еще есть маленькие углы или части, которые не прорезаны полностью, но большинство из них прорезаны, снимите коврик, отпустите проект и используйте канцелярский нож, чтобы вырезать последние маленькие кусочки в углах.

ДСП можно красить, только предварительно заклеить! Modpodge отлично сработал для меня! Я вручную нарисовал этот амперсанд, и я думаю, что он получился очень милым с бумажными суккулентами! Если у вас есть вопросы по резке ДСП с помощью Cricut, дайте мне знать в комментариях!

Как сделать домашнюю вывеску из ДСП или липы своими руками с помощью Cricut Maker + Бесплатный файл SVG Cut Home

Файл

Автор: Crystal / Обновлено: / Сообщение может содержать политику раскрытия партнерских ссылок

Это сообщение и фотографии могут содержать Amazon или другие партнерские ссылки. Как партнер Amazon, я зарабатываю на соответствующих покупках. Если вы покупаете что-то по любой ссылке, Hello Creative Family может получить небольшую комиссию без дополнительной оплаты для вас. Любые использованные расходные материалы могут быть переданы мне бесплатно, однако все проекты и мнения являются нашими собственными.

Если вы покупаете что-то по любой ссылке, Hello Creative Family может получить небольшую комиссию без дополнительной оплаты для вас. Любые использованные расходные материалы могут быть переданы мне бесплатно, однако все проекты и мнения являются нашими собственными.

- Фейсбук

- Твиттер

Говорил ли я вам когда-нибудь, как сильно я люблю свой Cricut Maker? Если вы проводите много времени здесь, в Hello Creative Family (или со мной в реальной жизни), вы, вероятно, сейчас смеетесь. Да я одержим. Да, я использую его несколько раз в неделю для создания разных вещей: футболок для детей, открыток для друзей и близких, декора для дома, швейных проектов и многого другого. Я являюсь частью «Семьи Cricut» (у меня есть машина Cricut) уже более 4 лет и использую Cricut Maker более года. До недавнего времени я так любил свой Cricut Maker из-за вращающегося резака. Удивительно иметь возможность создавать шаблоны в Cricut Design Space и иметь возможность вырезать их для вас с помощью Cricut Maker (если вы не заинтересованы в создании шаблонов, не волнуйтесь, у Cricut есть масса отличных шаблонов, которые они создали) а также выкройки от Simplicity и Riley Blake).0007 Если вы шьете, вам нужен Cricut Maker – вот почему , а также пост, который я написал для AllFreeSewing.com под названием 10 бесплатных выкроек для Cricut Maker + советы и рекомендации, которые помогут вам использовать Cricut Maker сегодня .

Да я одержим. Да, я использую его несколько раз в неделю для создания разных вещей: футболок для детей, открыток для друзей и близких, декора для дома, швейных проектов и многого другого. Я являюсь частью «Семьи Cricut» (у меня есть машина Cricut) уже более 4 лет и использую Cricut Maker более года. До недавнего времени я так любил свой Cricut Maker из-за вращающегося резака. Удивительно иметь возможность создавать шаблоны в Cricut Design Space и иметь возможность вырезать их для вас с помощью Cricut Maker (если вы не заинтересованы в создании шаблонов, не волнуйтесь, у Cricut есть масса отличных шаблонов, которые они создали) а также выкройки от Simplicity и Riley Blake).0007 Если вы шьете, вам нужен Cricut Maker – вот почему , а также пост, который я написал для AllFreeSewing.com под названием 10 бесплатных выкроек для Cricut Maker + советы и рекомендации, которые помогут вам использовать Cricut Maker сегодня .

Да, я одержим своим Cricut Maker из-за вращающегося резака, но недавно я еще больше влюбился в этот станок по вполне известной причине – наконец-то я получил в свои руки лезвие Cricut Knife Blade ! Друзья это ШИКАРНО!!! Как серьезно, потрясающе! Сегодня я решил поделиться с вами самым первым проектом, который я сделал с лезвием ножа Cricut Maker, а также бесплатным файлом SVG, чтобы сделать свой собственный домашний знак, но сначала я решил поделиться с вами несколькими советами по использованию. лезвие ножа, чтобы у вас тоже был огромный успех в ваших проектах.

лезвие ножа, чтобы у вас тоже был огромный успех в ваших проектах.

- Перво-наперво: обязательно откалибруйте лезвие ножа после того, как вставите его в машину. Это займет всего минуту и использует лист бумаги. Определенно стоит потратить время на точную резку. Для этого войдите в Cricut Design Space. В верхнем левом углу вы увидите квадрат, состоящий из трех линий. Щелкните квадрат, и появится всплывающее меню со списком калибровок. Нажмите на калибровку и следуйте инструкциям.

- Убедитесь, что размер вашего дизайна такой, чтобы ни одна область не была тоньше ластика карандаша. Это поможет избежать поломки деталей.

- Убедитесь, что вы переместили все 4 колеса с белой звездочкой до упора в правую сторону машины. Белые звездообразные колеса можно найти на металлическом роликовом стержне, под которым находится коврик в передней части машины. Вы можете увидеть их равномерно расположенными на изображении ниже.

Толкните этих плохих парней вправо.

Толкните этих плохих парней вправо. - Убедитесь, что ширина режущего материала не превышает 11 дюймов.

- Поместите ДСП (или другой режущий материал) в верхний левый угол коврика.

- Прикрепите режущий материал к коврику с помощью малярного скотча или малярной ленты.

- Убедитесь, что вы выделили время для завершения своего проекта. Лезвие ножа работает, делая несколько надрезов, пока не прорежет материал полностью. В зависимости от того, насколько большой/сложный ваш проект, на резку вашего станка может уйти несколько часов.

- Говоря о времени, вы, вероятно, не захотите настроить свою машину и оставить ее. Я настоятельно рекомендую вам проверять свою работу каждые несколько разрезов / не оставлять машину без присмотра. Когда ваш станок начнет резку, на экране Cricut Design Space будет написано что-то вроде «3 из 12 резов завершены, осталось 20 минут». Я использовал совершенно новое лезвие ножа для своего проекта. Я остановил свою машину на отрезе № 6, оторвал нижнюю ленту и проверил свою работу.

Лезвие ножа было настолько острым, что оно уже прорезало ДСП насквозь, и я мог видеть форму, которую вырезал на коврике. Если бы я оставил его на все 12 проходов, я уверен, что он прорезал бы мат. Вы можете проверить свою работу, нажав кнопку паузы на машине Cricut Maker.

Лезвие ножа было настолько острым, что оно уже прорезало ДСП насквозь, и я мог видеть форму, которую вырезал на коврике. Если бы я оставил его на все 12 проходов, я уверен, что он прорезал бы мат. Вы можете проверить свою работу, нажав кнопку паузы на машине Cricut Maker. - Веселись! Есть так много невероятных проектов, которые вы могли бы сделать с вашим Создателем. Небо и ваше воображение – это предел!

У нас дома есть стена с семейными фотографиями. Я всегда хотел, чтобы на стене была домашняя вывеска с изображением провинции, в которой мы живем. Я видел их в магазинах Etsy и на ремесленных ярмарках, но всегда воздерживался от покупки, потому что у меня было такое чувство, что день я был бы в состоянии сделать мой собственный. Когда лезвие моего ножа пришло по почте, я понял, что это первое, что я хочу сделать. Я выбрал шрифт, который, как мне казалось, будет красиво резаться, создал файл SVG и начал его делать.

Найдите здесь свой бесплатный файл SVG для дома

Готовы узнать, как сделать вывеску Home из ДСП своими руками? Читай дальше!

DIY Chipboard Home Sign

Materials:

-Cricut Maker

-Cricut Knife Blade

-Cricut Chipboard or Cricut Basswood

-Standard Grip Cutting Коврик

-Малярная лента

-FOAM щетки

-MOD PODGE

-PAINT В вашем любимом цвете

– .

Шаг 1: Загрузите наш файл Home SVG (находится внизу списка материалов выше) в Cricut Design Space. Измените размер на тот, который вы хотели бы разрезать. Положите ДСП на коврик для резки так, чтобы верхний левый угол ДСП совпадал с верхним левым углом липкой части коврика. Используйте малярный скотч, чтобы приклеить ДСП. Переместите звездочки на правую сторону машины (см. инструкции в пункте 3 «Советов по успешному использованию лезвия ножа Cricut Maker» выше). Выберите ДСП в качестве материала для резки в Cricut Design Space, загрузите машину и начните резку. Обязательно следите за своей машиной, останавливая ее каждые несколько разрезов, чтобы увидеть, насколько близко лезвие ножа прорезает ваш материал. Когда ваша ДСП будет прорезана, снимите коврик со станка, снимите ленту и ДСП и аккуратно вытащите отрезанные детали.

Шаг 2: Нанесите тонкий слой клея на вывеску из ДСП в качестве грунтовки. Дайте высохнуть, а затем покрасьте краской вашего любимого цвета.

Шаг 3: Прикрепите полоски Command Strip к обратной стороне таблички с надписью «Home» и повесьте на стену.

Наслаждайтесь!

Вуаля! У вас есть великолепный акцент ручной работы для вашей стены! В итоге я нашел изображение моей родной провинции Британская Колумбия и вырезал его тоже! Этот домашний знак также станет отличным подарком ручной работы и идеально подойдет для подарка на новоселье!

Скажи мне… У тебя есть Cricut Maker? Если да, то какая ваша любимая вещь, которую вы сделали на нем? Если нет, то что бы вы сделали в первую очередь с помощью Cricut Maker?

Нравится этот пост? Мы будем рады, если вы закрепите его на потом! Обязательно ознакомьтесь с другими нашими проектами Cricut, а также с некоторыми потрясающими фотопроектами, пока вы здесь!

О CRYSTAL

Hello Creative Family — это полезный ресурс для родителей, которые хотят разжечь свою творческую страсть с помощью простых, повседневных и базовых проектов.

Установки оптимальны для крупных заводов, выпускающих сложную продукцию в больших объемах. Топовые модели имеют наибольшую цену.

Установки оптимальны для крупных заводов, выпускающих сложную продукцию в больших объемах. Топовые модели имеют наибольшую цену. Оптимально наличие трех рабочих столов, обладающих достаточной шириной.

Оптимально наличие трех рабочих столов, обладающих достаточной шириной. Толкните этих плохих парней вправо.

Толкните этих плохих парней вправо. Лезвие ножа было настолько острым, что оно уже прорезало ДСП насквозь, и я мог видеть форму, которую вырезал на коврике. Если бы я оставил его на все 12 проходов, я уверен, что он прорезал бы мат. Вы можете проверить свою работу, нажав кнопку паузы на машине Cricut Maker.

Лезвие ножа было настолько острым, что оно уже прорезало ДСП насквозь, и я мог видеть форму, которую вырезал на коврике. Если бы я оставил его на все 12 проходов, я уверен, что он прорезал бы мат. Вы можете проверить свою работу, нажав кнопку паузы на машине Cricut Maker.