Как выбрать форматно-раскроечный станок? – станки для бизнеса

Форматно-раскроечные станки используются для продольного, поперечного и углового распила ДСП, МДФ, ЛДСП и клееной древесины. Они осуществляют раскрой и обрезку щитовых элементов. Оборудование участвует в производстве мебели, упаковочной тары, декора и прочей продукции.

Содержание

- Цены на форматно-раскроечный станок?

- Причины популярности

- Критерии подбора

- Вспомогательные модули

- Заключительные рекомендации

Цены на форматно-раскроечный станок?

Определяющим фактором при выборе форматно-раскроечного станка является размер бюджета. Компания ООО “Профиль” предлагает станки трех ценовых сегментах.

- Эконом. Недорогие решения для штучного производства. Техника отличается доступной ценой и скромными возможностями.

- Бизнес-класс.

Оборудование с мощными приводами и достаточной степенью автоматизации. Оно справляется с большинством задач, стоящих перед малыми и средними предприятиями.

Оборудование с мощными приводами и достаточной степенью автоматизации. Оно справляется с большинством задач, стоящих перед малыми и средними предприятиями.

- Топ. Станки с лучшими эксплуатационными характеристиками. Они имеют максимальную точность, производительность и функциональность. Установки оптимальны для крупных заводов, выпускающих сложную продукцию в больших объемах. Топовые модели имеют наибольшую цену.

Причины популярности форматно-раскроечных станков

Форматно-раскроечное оборудование получило широкое распространение в силу ряда причин:

- вместительная рабочая зона, позволяющая отдельным станкам взаимодействовать с большеформатными листами фанеры;

- прекрасные показатели прочности и устойчивости;

- механические направляющие, повышающие точность распила;

- защитные функции, предотвращающие перегрев двигателей и преждевременный износ компонентов.

Техника прекрасно поддается настройке, удобна в ремонте и обслуживании. Она повышает производительность труда, расширяет перечень материалов, применяемых на производстве.

Она повышает производительность труда, расширяет перечень материалов, применяемых на производстве.

К несущественным недостаткам станков форматно-раскроечного типа относится высокое энергопотребление и относительно крупные размеры.

Рис. 2 Позиционирование заготовки на вертикально-раскроечном станкеКритерии подбора раскроечных станковПри выборе станка важно учесть количество обрабатываемого материала в единицу времени, максимальную и минимальную площадь обрабатываемой заготовки, удобство использования (функционал), прочность несущих компонентов. При этом не стоит забывать об операционных расходах, стоимости и доступности запчастей.

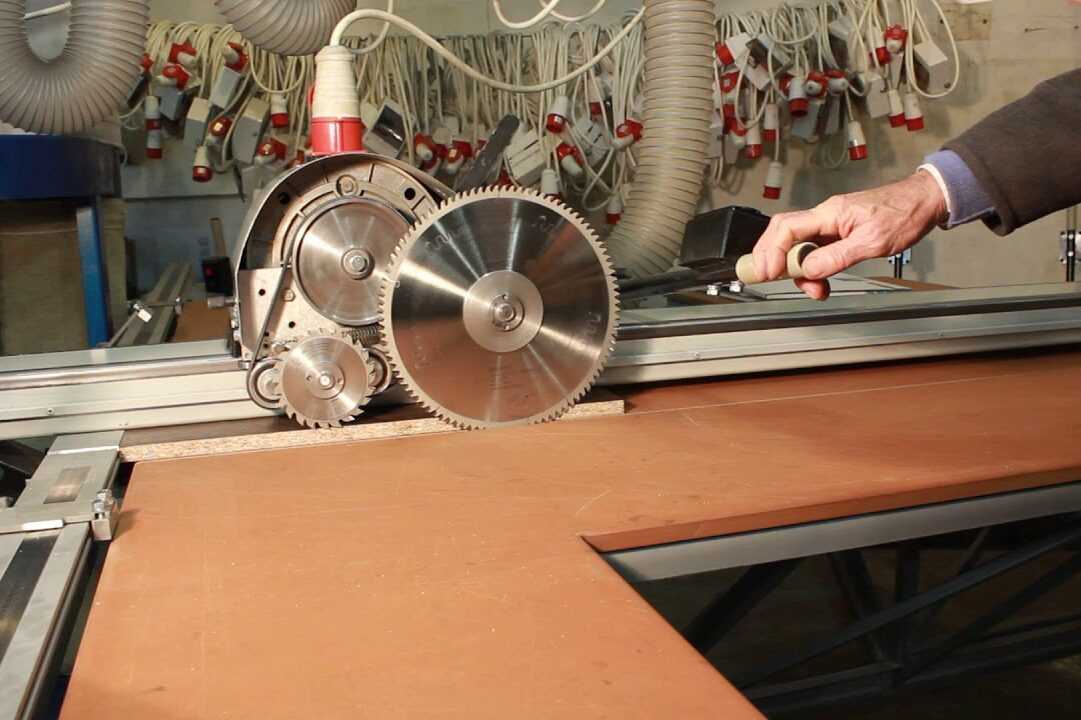

Рис. 3 Пилы Sharp для форматно-раскроечных станковЭлементы форматно-раскроечных станков, заслуживающие особого внимания.

- Станина. Несущая конструкция, фиксирующая компоненты устройства. Качественная станина гарантирует устойчивое положение оборудования, эффективное рассеивание вибраций и беспроблемное перемещение подвижных узлов.

На ее поверхности не должны присутствовать заусенцы, пористые швы, непровары и подрезы.

На ее поверхности не должны присутствовать заусенцы, пористые швы, непровары и подрезы. - Пильный механизм. Комплектный блок, включающий двигатель и циркулярные пилы. Важно, чтобы узел оснащался надежным мотором с продуманной системой охлаждения. В противном случае неизбежен перегрев привода и его преждевременный износ. Имеется возможность изменять высоту и угол наклона пильного механизма.

- Рабочие столы. Станки комплектуются как неподвижными, так и подвижными рабочими столами для транспортировки заготовок. Оптимально наличие трех рабочих столов, обладающих достаточной шириной.

- Каретка. Каретка перемещает подвижные части стола и бывает шарикового и роликового типа . В первом случае каретка выдерживает более длительные нагрузки. Во втором случае каретка менее подвержена загрязнению пыли и мусора. Ее корпус изготавливается из легких металлов, в основном алюминия. Элемент должен обладать достаточным ходом и длиной. Показатели определяют максимальную длину пропила и размерность обрабатываемых заготовок.

Желательно, чтобы компоненты станка имели высокую точность позиционирования. Это упростит работу со сложными деталями. А легкость её перемещения снизит нагрузку на мастера и процент брака.

Желательно, чтобы компоненты станка имели высокую точность позиционирования. Это упростит работу со сложными деталями. А легкость её перемещения снизит нагрузку на мастера и процент брака.

Станки могут иметь вертикальное и горизонтальное исполнение. Первые занимают меньше места, при этом имеют ограниченный функционал.

Рис. 4 Работа с вертикальным форматно-раскроечным станкомСуществуют ещё и автоматические форматно-раскроечные центры с чпу, которые предназначены для пакетного высококачественного раскроя ламинированных ДСП, МДФ, фанеры и ДВП. Применяется в серийном мебельном и столярном производствах для изготовления корпусной мебели.

Рис. 5 Форматно-раскроечный центр с ЧПУ TQS TS-828Вспомогательные модули для раскроечных станковВозможно приобретение профильных приспособлений, упрощающих труд мастера:

- поворотная линейка для раскроя плит под разными углами;

- эксцентриковый прижим;

- флажковый откидной упор

Правильно подобранный станок удобен в эксплуатации, отличается высокой точностью и простотой обслуживания. Оборудование рационально заполняет рабочее пространство, эффективно решает поставленные задачи.

Оборудование рационально заполняет рабочее пространство, эффективно решает поставленные задачи.

- Продлить срок службы техники помогает периодическая уборка рабочего места и своевременное обслуживание станка.

- Снижению травматизма способствует грамотная организация рабочего места и знание инструкции по охране труда при работе на форматно-раскроечных станках.

- Приобретать форматно-раскроечные станки рекомендуется у проверенного поставщика, а именно в ООО “Профиль”. Это обеспечит получение надежного оборудования, качественный гарантийный и постгарантийный сервис.

Циркулярный станок по дереву своими руками

Трудно себе представить рабочее место плотника или столяра, где нет стационарной циркулярки. Многие мастера изготавливают циркулярный станок по дереву своими руками. Здесь нет особых сложностей, нужно только определиться, что будет взято за основу. Для самого себя необходимо поставить цель, а потом наметить пути ее достижения. Подобрать подходящие устройства, которые будут использованы в процессе создания будущего технологического оборудования для мастерской.

Подобрать подходящие устройства, которые будут использованы в процессе создания будущего технологического оборудования для мастерской.

Некоторые специалисты используют не один, а несколько станков. Крупные детали будущих предметов мебели изготавливают на достаточно мощном оборудовании. При сборке иногда требуется изготовить дополнительные комплектующие. Поэтому применяют небольшие переносные станочки, с которыми легко управляться вдали от дома.

- Из чего можно сделать станок для распиловки древесины?

- С чего начать изготовление станка?

- Комбинированный станок для распиловки и строгания древесины

- Болгарка в качестве привода пилы

- Ручная электрическая дисковая пила в основе станка

- Пошаговый процесс создания небольшого циркулярного станка своими руками

- Дополнительная оснастка для станка

Из чего можно сделать станок для распиловки древесины?

Для домашней мастерской используют:

- Специальные валы с крепежными элементами для диска и электродвигатели достаточно большой мощности.

Подобное оборудование может работать с дисковыми пилами большого диаметра, что позволит распиливать довольно толстые заготовки.

Подобное оборудование может работать с дисковыми пилами большого диаметра, что позволит распиливать довольно толстые заготовки. - Углошлифовальные машинки (болгарки) выпускают разной мощности под диски различных размеров. Частота вращения вала с инструментом достигает до 12-15 тыс. об/мин. Поэтому качество реза отличается высокой чистотой. Некоторым мастерам нравится пользоваться станками, где за основу взята УШМ.

- Ручные дисковые пилы (РДП) изначально оснащены диском по дереву и довольно удобным кожухом, способным удалять стружку из зоны пиления. Многие производители РДП при разработке инструкции по эксплуатации прилагают схемы возможного монтажа инструмента в столешницу. В комплекте часто присутствуют вспомогательные крепежные элементы, облегчающие подобный монтаж.

- Обычная электродрель тоже может помочь в создании небольшого циркулярного станка. На нем можно выпиливать небольшие детали из фанеры, досок и ДСП.

- При необходимости производить распиловку крупных заготовок и даже стволов деревьев приспосабливают цепные пилы.

С их помощью можно создать не просто небольшой станок по распилу досок и брусков. Изготавливается небольшая домашняя пилорама, она позволит утилизировать древесину из сада или ближайшего леса.

С их помощью можно создать не просто небольшой станок по распилу досок и брусков. Изготавливается небольшая домашняя пилорама, она позволит утилизировать древесину из сада или ближайшего леса.

С чего начать изготовление станка?

Любое станочное оборудование, которое предполагается эксплуатировать стационарно, размещается в столе. Эти столы могут быть изготовлены:

- в полную высоту. Верхний уровень столешницы размещают в 75-80 см от пола;

- настольные. Небольшие станки, устанавливаемые на подставки или небольшие столики. Их делают невысокими (до 30-40 см). Такие станочки удобно брать с собой в поездку они помещаются в багажнике автомобиля или в прицепе.

Могут потребоваться:

- профильные трубы 25·25 (30·30) мм. Используя такие заготовки, получают довольно легкие каркасы, которые потом обшивают досками, ламинированной фанерой или ДСП. На сегодняшний день – это самый технологичный материал. Но требуется сварка, и опыт работы со сварочным аппаратом;

Станина из профильных труб отличается небольшой массой. На ней жестко устанавливается вал

На ней жестко устанавливается вал

- уголки катаные 32·32 (40·40, 50·50 ) мм. Каркас получается тяжелее. Отличается довольно высокой прочностью. Обшивают подобные металлокаркасы древесиной или металлическими листами толщиной от 6 мм;

Стол из уголка 50·50 мм. Станок отличается высокой прочностью

- деревянные бруски 40·40 (50·50) мм. Для изготовления подобного каркаса нет необходимости использовать сварку. Все соединения выполняют саморезами. Для большей жесткости используют клей;

Для резки в размер удобно использовать торцовочный станок

- ДСП позволяет изготавливать простые столы. Сборку производят на конфирматы или саморезы;

- фанера толщиной 15 мм и выше является довольно удобным материалом для изготовления стола для будущего станка. Потребуется дополнительно защитить изделие от влаги.

Фанеру легко распилить в нужный размер. Для удобства разметки используют угольники и стальные линейки

Для пиления применяют дисковые пилы.

- из быстрорежущей стали. Такие диски изготавливают на штампах. В дальнейшем выполняется заточка и разводка зубьев. Подобный инструмент используют для грубого распила заготовок. Чаще всего он востребован при плотницких работах с досками;

Штампованная дисковая пила из стали Р6М5

- с напаянными пластинами из твердых сплавов. Подобные диски отличаются высокой культурой исполнения. После пиления подобным инструментом образуется кромка, которую часто не обрабатывают.

Пильный диск с напаянными пластинами из сплавов Т5К10, ВК-8, ВК-10. Такие пилы жестко крепят на вал. Биение устраняют

Для изготовления станка понадобятся инструменты:

- дисковая ручная пила. На этапе изготовления применяют направляющие шины, они позволяют выполнять длинные и ровные распилы в облицовочном материале;

- электрический лобзик. С помощью этого инструмента нетрудно произвести сложный фигурный распил заготовок;

- электрический шуруповерт нужен для завинчивания саморезов и конфирматов;

- углошлифовальная машинка используется довольно широко.

Ее оснащают отрезными или зачистными дисками. Некоторые заводы выпускают даже пилы для распиловки древесины;

Ее оснащают отрезными или зачистными дисками. Некоторые заводы выпускают даже пилы для распиловки древесины;

- ручная отвертка понадобится для точной фиксации отдельных деталей на станке.

- пассатижи помогают выполнять сложный крепеж;

- паяльник пригодится для спаивания проводов, припаивания клемм;

- измерительный инструмент: рулетка, штангенциркуль, металлические линейки и угольники;

- карандаши и маркеры помогут размечать детали на заготовках.

В результате должен получиться самодельный циркулярный станок. В него войдет ряд основных механизмов. Они помогут управлять создаваемым оборудованием.

Комбинированный станок для распиловки и строгания древесины

Для комфортного просмотра кликните на изображение

Классическая схема самодельного деревообрабатывающего станка предполагает наличие не только распиловочной (циркулярной) части. Дополнительно оснащают строгальным столом и валом. После завершения пиления на фуговальной части производят дополнительную обработку пиломатериалов, устраняя имеющиеся сучки и заусенцы.

После завершения пиления на фуговальной части производят дополнительную обработку пиломатериалов, устраняя имеющиеся сучки и заусенцы.

Для желающих повторить классическую схему, приводятся дополнительные чертежи. Пользуясь им, можно изготовить универсальный деревообрабатывающий станок.

Создавая первое подобное оборудование, можно остановиться и на менее сложной модели.

Простейший станок, оборудованный валом и электродвигателем. Для подобного оборудования приспосабливают даже двигатель от стиральной машины

Болгарка в качестве привода пилы

Положительным качеством любой УШМ является высокая частота вращения вала. У большинства моделей она превышает 12000 об/мин. Поэтому качество реза получается довольно высоким.

Приспосабливают болгарку разными способами. Ниже показаны варианты фиксации инструмента к столешнице.

Фиксация внутри деревянного каркаса

Закрепление УШМ с помощью болта М8 на редукторе

Установка на поворотной опоре. Здесь используют небольшие оконные петли

Здесь используют небольшие оконные петли

Из металлического листа изготавливается каркас, который жестко фиксируется снизу к столешнице

Сложная рама для установки болгарки. Подобная конструкция позволит жестко прикрутить инструмент к столу

Ручная электрическая дисковая пила в основе станка

Большинство современных мастеров ориентируются на создание станка из циркулярной пилы для ручной распиловки дерева. Привлекает наличие мощного оборотистого электродвигателя и удобство в монтаже.

Для установки в столешницу достаточно зафиксировать снизу инструмент, а потом пропилить паз. При использовании фанеры нетрудно изготовить поворотную столешницу.

Сама же пила выставляется по осям так, чтобы в дальнейшем не возникало трудностей в изготовлении вспомогательного оборудования.

Крепление выполняется винтами с потайной головкой или с помощью саморезов.

Варианты изготовления подобного станка показаны ниже.

Для ручного инструмента изготавливают специальный корпус. Опилки будут направляться в строго отведенное место

С помощью пластикового хомутика две кнопки пуска устанавливают в положение «Включено». На выносной панели будет установлен отдельный включатель

Интересный вариант изготовления показан в прилагаемом видео.

Пошаговый процесс создания небольшого циркулярного станка своими руками

Настольный станок из ДСП изготовить довольно просто. Как сделать его самостоятельно, показано в таблице.

| Корпус выпиливается из ламинированного ДСП. Детали соединяются с помощью вспомогательных реек. Подобное соединение позволяет получить жесткий корпус. | |

Крышка (столешница) устанавливается сверху. Ее монтируют на саморезы, вкручиваемые по углам. Перед монтажом столешницы нужно выполнить зенкование отверстий. Тогда шляпки саморезов не будут мешать в работе. Ее монтируют на саморезы, вкручиваемые по углам. Перед монтажом столешницы нужно выполнить зенкование отверстий. Тогда шляпки саморезов не будут мешать в работе. | |

| На столешницу ручную дисковую пилу крепят снизу. Для этого в опорной рамке сверлят отверстия. Длина саморезов подбирается так, чтобы остря крепежа не выходили наружу. | |

| При желании снизу можно изготовить подставку. Тогда получится полноразмерный станок. Часто подобные станочки делают с разборными подставками. При выездных работах используют складные козлы. | |

| Сбоку прикручивают шариковые выдвижные направляющие. На них устанавливают каретку (устройство для параллельного перемещения вдоль стола). После изготовления каретки в ней будет пропиле паз. | |

Для пиления по прямой длинномерных заготовок используют параллельный упор. Чаще всего – это металлический уголок, который устанавливается с определенным зазором. При установке подобного упора вымеряют расстояние от диска до уголка. Оно должно быть одинаковым с обеих сторон. Тогда распиливаемый предмет зажиматься не будет. Чаще всего – это металлический уголок, который устанавливается с определенным зазором. При установке подобного упора вымеряют расстояние от диска до уголка. Оно должно быть одинаковым с обеих сторон. Тогда распиливаемый предмет зажиматься не будет. | |

| Конструктивно подобный элемент выглядит так, как показано на фотографии. Фиксация в заданном положении выполняется гайками. У профессионалов применяются барашковые гайки или специальные маховички. Ими довольно удобно фиксировать уголок в нужный размер. | |

| Диск устанавливается снизу. У современных дисковых ручных пил возможна регулировка вылета диска. Достаточно ослабить упорный болт, а потом изменить наклон инструмента к площадке. | |

Некоторые мастера в качестве параллельной направляющей используют вертикальную доску. Здесь размещают дополнительные линейки. Тогда при выполнении сложных работ проще контролировать пиление по заданным параметрам. | |

| Небольшой циркулярный станок, изготовленный в домашней мастерской. Пользоваться им довольно удобно. Для отвода стружки подключается шланг от бытового пылесоса. Тогда внутри помещения воздух остается чистым. |

Дополнительная оснастка для станка

Чтобы удобнее работать на станке изготавливают ряд дополнительных приспособлений. Они помогают мастеру выполнять ряд операций. К ним относятся:

- направляющие для продольного пиления;

- каретка для поперечного перемещения заготовок;

- каретка для выпиливания пазов. Пазовые соединения используют при изготовлении ящиков у мебели;

- приспособления для выпиливания круглых деталей;

- устройства для пиления под углом. Оно помогает изготавливать ножки у мебели.

[autor_bq]

Republished by Blog Post Promoter

Резка ДСП лезвием Cricut Knife

Этот пост и фотографии в нем могут содержать Amazon или другие партнерские ссылки. Если вы купите что-то по ссылке, я могу получить небольшую комиссию без дополнительной оплаты для вас.

Если вы купите что-то по ссылке, я могу получить небольшую комиссию без дополнительной оплаты для вас.

С клинком Cricut Knife Blade ваши возможности крафта безграничны! Получите все мои лучшие советы по резке ДСП с помощью лезвия Cricut Knife Blade, в том числе, какую ДСП купить, и советы, чтобы ваши проекты из ДСП получились великолепными!

Следили ли вы за моими уроками Knife Blade? Убедитесь, что вы прочитали их все, прежде чем резать лезвием ножа — это сэкономит вам много времени (и денег!), если вы делаете все правильно с первого раза. Сегодня мы покроем ДСП, мой самый любимый материал для резки лезвием ножа!

Содержание

Что такое ДСП?

ДСП – это в основном материал, изготовленный из отходов других бумажных изделий. Его спрессовывают клеем, пока он не станет достаточно прочным и гладким.

На что обращать внимание при выборе ДСП

Поскольку это композитный материал, качество ДСП бывает разным. Когда я был в штаб-квартире Cricut в марте, нам сказали, что они пробовали десятки различных типов и марок ДСП… и все они не соответствовали их стандартам. Они обнаружили, что каждая древесно-стружечная плита, которую они пробовали, имела слишком много дефектов в материале, чтобы резать последовательно, не разрушая древесностружечную плиту, не застревая и не ломая лезвие.

Они обнаружили, что каждая древесно-стружечная плита, которую они пробовали, имела слишком много дефектов в материале, чтобы резать последовательно, не разрушая древесностружечную плиту, не застревая и не ломая лезвие.

Нехорошо, да?

Поэтому компания Cricut потратила много времени и ресурсов на создание собственной плиты Cricut Chipboard. Да, это отстой, что другая ДСП режет неравномерно. Вы всегда можете дать шанс другим, но знайте, что можете повредить свой клинок. Поэтому Cricut чувствовала себя комфортно, оценивая только свою собственную ДСП, у которой гораздо меньше дефектов, чем у других марок. Если вы хотите посмотреть на другие бренды, оставьте толщину около 2 мм.

При этом Cricut Chipboard УДИВИТЕЛЬНЫЙ. Мне очень нравится, как он режет. Как правило, он режет быстрее и с меньшим количеством проходов, чем древесина, но при этом выглядит таким же прочным (если не прочнее!).

Где можно купить ДСП Cricut?

Вы можете найти Cricut Chipboard на следующих сайтах:

- Cricut.

com

com - Amazon

- JOANN.com

- Michaels.com

Вы также можете найти его в некоторых местных ремесленных магазинах. которые продают расходные материалы Cricut.

Советы по резке ДСП

Вот несколько моментов, о которых следует помнить при резке ДСП. Если вы еще не читали ее, обязательно ознакомьтесь с советами по лезвию ножа Cricut для достижения успеха. В этом посте есть важная информация, которую вам нужно знать каждый раз, когда вы используете лезвие ножа Cricut.

В посте с советами я упомянул, что разрезы должны быть не меньше ширины карандаша. Как и при резке липы, это особенно важно для ДСП. Чем мельче разрезы, тем больше вероятность того, что ДСП начнет отслаиваться слоями (опять же — это композитный материал).

Если ваш ДСП имеет изгиб или основу, поместите его так, чтобы вогнутая сторона (внутренняя часть изгиба) была обращена к мату.

При резке используйте коврик StrongGrip и обязательно закрепите все четыре края скотчем. Если ваш коврик не новый, используйте браер, чтобы действительно вдавить ДСП в клей на коврике. Вы же не хотите, чтобы он смещался во время резки!

Если ваш коврик не новый, используйте браер, чтобы действительно вдавить ДСП в клей на коврике. Вы же не хотите, чтобы он смещался во время резки!

Убедитесь, что ваш кусок не шире 11 дюймов. Переместите звездочки вправо на вашем станке, чтобы они не задели ДСП (см. советы выше).

Если во время резки детали начинают «выскакивать» из вашего проекта, вы можете удалить более мелкие детали. Однако я бы оставил в машине более крупные детали — их удаление может привести к небольшому смещению материала. Если один из этих выскочивших кусочков застрянет в вашем Cricut, не удаляйте свой проект с вашей машины! Удалите мусор (для этой цели я предпочитаю баллончик со сжатым воздухом) и снова нажмите кнопку «Пуск», чтобы перезапустить машину с того места, где она остановилась.

Как я уже говорил в своем посте с советами, для резки более толстых материалов требуется гораздо больше проходов, чем для резки более тонких материалов. Но я обнаружил, что мои проекты из ДСП часто выполняются с меньшим количеством разрезов, чем думают Cricut Design Space. Итак, начните проверять, прорезает ли ваш проект полностью проход № 12. Поставьте на паузу и проверьте. Если к тому времени он будет отключен во всем вашем проекте, вы можете просто нажать на паузу и выгрузить коврик. Если нет, не выгружайте коврик, а просто нажмите кнопку «Пуск», чтобы возобновить резку.

Итак, начните проверять, прорезает ли ваш проект полностью проход № 12. Поставьте на паузу и проверьте. Если к тому времени он будет отключен во всем вашем проекте, вы можете просто нажать на паузу и выгрузить коврик. Если нет, не выгружайте коврик, а просто нажмите кнопку «Пуск», чтобы возобновить резку.

В конце разреза, прежде чем снять коврик, еще раз проверьте, прорезан ли он насквозь. Если нет, Cricut Design Space даст вам возможность сделать еще один проход. Если вы это сделаете и все еще есть маленькие углы или части, которые не прорезаны полностью, но большинство из них прорезаны, снимите коврик, отпустите проект и используйте канцелярский нож, чтобы вырезать последние маленькие кусочки в углах.

ДСП можно красить, только предварительно заклеить! Modpodge отлично сработал для меня! Я вручную нарисовал этот амперсанд, и я думаю, что он получился очень милым с бумажными суккулентами! Если у вас есть вопросы по резке ДСП с помощью Cricut, дайте мне знать в комментариях!

Чем можно резать ДСП? (Как сделать)

Многие люди удивляются, когда узнают, насколько универсальна ДСП и сколько предметов можно создать из нее. Это приводит нас к вопросу, чем можно резать ДСП?

Это приводит нас к вопросу, чем можно резать ДСП?

ДСП относительно легко резать, но чаще всего используется канцелярский или универсальный нож с острым лезвием. Если вы имеете дело с более толстой ДСП, вам может потребоваться несколько проходов, прежде чем вы сможете полностью пройти через нее лезвием.

У многих возникает вопрос о том, как делают ДСП. На самом деле это очень плотная бумага, изготовленная из переработанного волокна. В большинстве случаев используется 100% переработанное волокно.

Чем можно резать ДСП? (Как сделать)

Хотя он похож на толстую бумагу, на самом деле классифицируется по-другому. Вместо того, чтобы классифицировать по весу, он классифицируется по толщине. Это важно иметь в виду, потому что более толстая ДСП может резаться иначе, чем обычная ДСП.

Также стоит подумать об одном из наиболее распространенных заблуждений о ДСП. Хотя он во многом похож на картон, это не тот же самый предмет. Он не гофрирован, поэтому у него нет полых внутренностей, которые есть у картона.

Если вам нужен пример ДСП низкой плотности, вы можете подумать о плате на обратной стороне блокнота. С другой стороны, ДСП также можно использовать для изготовления мебели или даже для напольных покрытий.

Кроме того, когда дело доходит до очень толстых кусков ДСП, они обычно изготавливаются путем склеивания кусков дерева, а не склеивания бумаги. Это тот же общий продукт, но он сделан по-разному.

В этой статье мы рассмотрим ряд различных инструментов, которые можно использовать для резки ДСП. Мы также собираемся рассмотреть некоторые инструменты, которые не следует использовать для его резки.

Независимо от того, какой инструмент вы используете, всегда важно уделять пристальное внимание безопасности при резке любого типа. Это особенно верно, когда вы режете что-то малоплотное и сделанное из бумаги, потому что при этом вы чувствуете себя непроницаемым.

На самом деле легче получить травму во многих отношениях при резке ДСП из-за ее состава. Всегда уделяйте особое внимание своим рукам, когда режете ДСП, потому что они могут легко помешать режущему инструменту.

Кроме того, древесно-стружечные плиты могут состоять из небольших кусочков бумаги, соединенных вместе, но внутри древесно-стружечных плит также есть предметы, которые могут быть опасны при вдыхании. Вот почему рекомендуется надевать респиратор во время резки, если вы также производите опилки.

Рассмотрим некоторые инструменты, которыми можно успешно резать ДСП.

Можно ли использовать лазер для резки ДСП?

Возможно использование лазера для резки ДСП. Многие компании, производящие напольные покрытия и мебель, используют лазеры, потому что они точны и быстро режут. Однако для многих домовладельцев подходящий лазер не будет легко доступен.

Одна вещь, которую вы могли бы оценить, это гравировка ДСП с помощью лазера. Как более мягкий материал, на ДСП можно выгравировать красивую маркировку. Это материал, который хорошо подходит для этой цели.

Можно ли циркулярной пилой резать ДСП?

Циркулярные пилы можно использовать для резки прочных кусков ДСП, которые используются для полов, мебели и подобных изделий. Пока вы используете острую пилу для такого прямого пропила, она может пройти через ДСП, не сколов ее в процессе.

Пока вы используете острую пилу для такого прямого пропила, она может пройти через ДСП, не сколов ее в процессе.

В некоторых случаях в нижней части изделия могут появиться сколы. Убедитесь, что вы режете сверху, чтобы поврежденный участок можно было скрыть из виду.

Можно ли использовать нож Exacto для резки ДСП?

Более тонкие листы ДСП можно легко разрезать ножом Exacto. Настоящим ключом к этому является сначала сделать неглубокий надрез, а затем продолжать следовать этой линии, по мере того как вы будете погружаться все глубже и глубже в материал. В конце концов, он аккуратно перейдет на другую сторону.

Владелец контента, защищенного авторским правом: Readytodiy.com и был опубликован первым 13 октября 2022 г. .

Если вы собираетесь использовать универсальный нож любого типа для резки ДСП, всегда используйте новое острое лезвие. Использование тупого лезвия не даст таких же результатов.

Можно ли резать ДСП ножницами?

ДСП можно резать ножницами, но это не лучший инструмент для работы. В большинстве случаев вы будете использовать острый нож, чтобы обрезать ДСП по размеру, а затем обрезать ее по мере необходимости с помощью хороших ножниц.

В большинстве случаев вы будете использовать острый нож, чтобы обрезать ДСП по размеру, а затем обрезать ее по мере необходимости с помощью хороших ножниц.

Можно ли использовать инструмент Dremel для резки ДСП?

Если вам нужно сделать несколько тонких надрезов на ДСП, вы можете использовать инструмент Dremel с отрезным диском. Ключевым моментом является работа на высоких оборотах и легкое давление, чтобы с каждым проходом резать ДСП все глубже и глубже.

Как резать ДСП

ДСП может быть довольно деликатным продуктом, но все же важно понимать, как правильно его резать. В этом разделе мы рассмотрим пошаговую инструкцию, как резать тонкое ДСП, а также как резать толстое ДСП.

Процесс резки тонкого ДСП:

Авторское право на эту статью принадлежит Readytodiy.com. Этот пост был впервые опубликован 13.10.2022..

Шаг 1: Подготовьте . Даже если вы режете только тонкий кусок материала, все равно важно правильно подготовить поверхность и место, где вы будете резать. Если вы занимались какой-либо обработкой или другой резкой в этом районе, убедитесь, что все обрезки подняты и убраны с дороги. Любые оставшиеся обрезки могут повлиять на способ резки материала.

Если вы занимались какой-либо обработкой или другой резкой в этом районе, убедитесь, что все обрезки подняты и убраны с дороги. Любые оставшиеся обрезки могут повлиять на способ резки материала.

Также важно иметь в виду, что любой предмет, находящийся ниже ДСП, может быть разрезан во время этого процесса. У вас должен быть какой-то коврик или другая доска под ним, которая будет нести урон, а не повреждать поверхность навсегда.

Шаг 2: Отметьте – С помощью карандаша отметьте область, которую собираетесь вырезать. Вы можете использовать длинные прямые линии или необычные линии, но процесс тот же. После разметки буфера обмена вы перейдете к его вырезанию.

Шаг 3: Разрежьте . Для резки вам понадобится очень острый канцелярский или канцелярский нож. Лучше всего использовать для этой работы новое лезвие, потому что чем острее лезвие, тем легче будет пробить ДСП.

Начните с того, что очень внимательно проследите область вокруг ДСП, придерживаясь линий и сделав небольшой надрез в ДСП. На этом этапе вы не пытаетесь пройти весь путь, вы просто хотите установить начальную точку.

На этом этапе вы не пытаетесь пройти весь путь, вы просто хотите установить начальную точку.

Теперь, когда у вас есть неглубокие надрезы, вы можете использовать канцелярский или универсальный нож, чтобы сделать более глубокие надрезы. Каждый проход будет врезаться глубже в ДСП, и в конечном итоге вы полностью разрежете ДСП.

Как резать толстую ДСП:

Во многих случаях вы сможете использовать аналогичный процесс для резки ДСП, которая толще бумаги. Однако, если вы имеете дело с ДСП, которая используется для изготовления мебели или напольных покрытий, вам может понадобиться другой инструмент.

Шаг 1: Подготовка – Так же, как и при резке более тонкой ДСП, важно правильно подготовить участок, чтобы можно было разрезать и толстый лист ДСП. Дополнительными факторами, которые следует учитывать, являются опилки, которые могут образовываться, а также область, где вы будете резать.

Шаг 2: Безопасность — ДСП — очень мягкий материал, и когда он толстый, он, скорее всего, сделан из небольших кусочков дерева, а не из маленьких кусочков бумаги. Древесина не будет проблемой, но клей, который скрепляет ее, и другие химические вещества, используемые в производственном процессе, могут быть особенно сложными.

Древесина не будет проблемой, но клей, который скрепляет ее, и другие химические вещества, используемые в производственном процессе, могут быть особенно сложными.

Обязательно надевайте респиратор при резке ДСП, потому что вы не хотите вдыхать эти неизвестные химические вещества и пыль в легкие. Как минимум, вы должны носить N95.

Шаг 3: Выбор инструмента – Для резки ДСП можно использовать различные инструменты, но толстые детали следует резать с помощью электроинструмента, например, циркулярной пилы, электролобзика или настольной пилы. Выберите пилу, подходящую для выполняемого разреза.

Лезвие тоже имеет значение. Для резки ДСП подходит любое полотно с мелкими зубьями, используемое для резки пиломатериалов из твердой или мягкой древесины.

Шаг 4: Отметьте – Измерьте и отметьте карандашом область, которую собираетесь вырезать. Вы можете использовать линейку и угольник, если вам нужно сделать разрез под прямым углом.

Оборудование с мощными приводами и достаточной степенью автоматизации. Оно справляется с большинством задач, стоящих перед малыми и средними предприятиями.

Оборудование с мощными приводами и достаточной степенью автоматизации. Оно справляется с большинством задач, стоящих перед малыми и средними предприятиями. На ее поверхности не должны присутствовать заусенцы, пористые швы, непровары и подрезы.

На ее поверхности не должны присутствовать заусенцы, пористые швы, непровары и подрезы. Желательно, чтобы компоненты станка имели высокую точность позиционирования. Это упростит работу со сложными деталями. А легкость её перемещения снизит нагрузку на мастера и процент брака.

Желательно, чтобы компоненты станка имели высокую точность позиционирования. Это упростит работу со сложными деталями. А легкость её перемещения снизит нагрузку на мастера и процент брака. Подобное оборудование может работать с дисковыми пилами большого диаметра, что позволит распиливать довольно толстые заготовки.

Подобное оборудование может работать с дисковыми пилами большого диаметра, что позволит распиливать довольно толстые заготовки. С их помощью можно создать не просто небольшой станок по распилу досок и брусков. Изготавливается небольшая домашняя пилорама, она позволит утилизировать древесину из сада или ближайшего леса.

С их помощью можно создать не просто небольшой станок по распилу досок и брусков. Изготавливается небольшая домашняя пилорама, она позволит утилизировать древесину из сада или ближайшего леса. Ее оснащают отрезными или зачистными дисками. Некоторые заводы выпускают даже пилы для распиловки древесины;

Ее оснащают отрезными или зачистными дисками. Некоторые заводы выпускают даже пилы для распиловки древесины; com

com