10 самодельных приспособлений для резки листового металла

Если ножницы по металлу вас не устраивают, а покупать разные насадки на дрель или шуруповерт — нет желания, тогда остается только один вариант. Сегодня расскажем вам, как сделать своими руками различные приспособления для резки листового металла.

Содержание

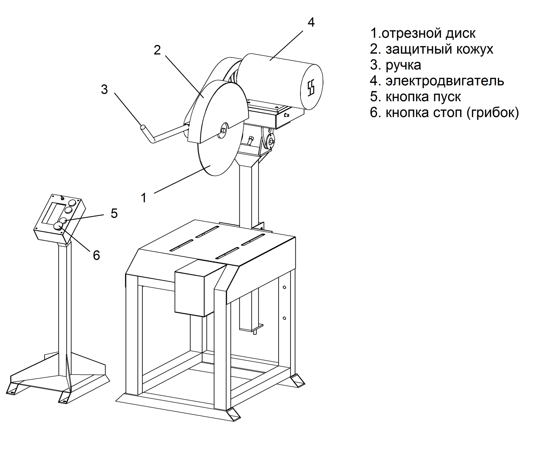

Станок для резки листового металла с ручным приводом

Обычно для резки листового металла (в том числе фигурной) используются ножницы по металлу. Однако долго ими не поработаешь — руки устают. Поэтому мы предлагаем вам альтернативный вариант.

В сегодняшней статье расскажем, как изготовить самодельный мини станок для резки листового металла.

Необходимые материалы:

- металлическая пластина;

- автомобильный клапан — 2 штуки;

- втулки;

- стальной квадратный брусок;

- ручка от механической дрели.

Мини станок можно закрепить на рабочем столе с помощью болтов или приварить к какой-либо металлической станине.

Своим личным опытом изготовления самодельного приспособления для резки листового металла поделился с нами автор YouTube канала welding.

Основные этапы работК металлической пластине привариваем кусок квадратного бруска, установив его вертикально. К нему под углом 90 градусов привариваем второй отрезок.

После этого к концу получившейся Г-образной стойки необходимо будет приварить втулку, в которую вставляем автомобильный клапан.

На следующем этапе привариваем к основанию конструкции еще одну стойку из стального квадрата, к которой нужно приварить втулку для второго автомобильного клапана. Только в этом случае надеваем на него дополнительно пружинку.

Обратите внимание: шляпки автомобильных клапанов необходимо обточить на гриндере или с помощью болгарки, чтобы сформировать режущую кромку.

Далее к верхнему автомобильному клапану привариваем ручку от механической дрели (либо вы можете изготовить ручку самостоятельно).

Хорошо обвариваем места соединений и зачищаем сварные швы.

В завершении останется только закрепить самодельное устройство на рабочем столе или любой другой горизонтальной поверхности.

ВидеоПодробно о том, как сделать мини станок для резки листового металла, рекомендуем посмотреть в авторском видеоролике ниже.

تعلم كيفية صنع أداة قطع الصفائح المعدنية | Learn how to make a sheet metal cutting toolМини станок из автомобильных клапанов

Необходимые материалы:

- листовой металл толщиной 10 мм;

- автомобильные клапаны;

- шестерни;

- металлическая круглая труба;

- подшипники.

В качестве режущих ножей используются заточенные шляпки автомобильных клапанов. Один из них зафиксирован неподвижной, второй — приводится в движение с помощью системы шестеренок. Рама устройства изготовлена из листового металла.

Процесс сборки мини станкаПервым делом из листового металла толщиной 10 мм необходимо будет вырезать основную раму, к которой будут крепиться шестерни. Размеры металлической пластины, а также диаметры отверстий показаны на фото ниже.

Размеры металлической пластины, а также диаметры отверстий показаны на фото ниже.

Далее нужно заточить шляпки автомобильных клапанов.

Сделать это очень просто. Зажимаем клапан в патроне сверлильного станка и обтачиваем шляпку об наждачную бумагу, обернутую вокруг доски.

От стальной круглой трубы отрезаем кольцо (корпус для подшипника) и привариваем его к раме. Устанавливаем подшипник, в него вставляем ножку автомобильного клапана. С обратной стороны пластины нужно приварить еще один подшипник.

С той же стороны металлической пластины дополнительно привариваем второй подшипник и кусок стального кругляка, которые нужны для установки шестеренок.

Одну из шестеренок надеваем на ножку автомобильного клапана (подвижного режущего ножа), а вторую — устанавливаем рядом.

К третьей шестерне привариваем пластину металла, а к ней — стальной круглый пруток, на который будет надеваться деревянная ручка.

Чтобы зафиксировать шестеренку, в ножке клапана и самой шестерне высверливаем соосные отверстия и нарезаем в них резьбу метчиком. Потом надеваем шестерню на ножку и вкручиваем в отверстия резьбовую шпильку. На шпильку накручиваем гайку.

Потом надеваем шестерню на ножку и вкручиваем в отверстия резьбовую шпильку. На шпильку накручиваем гайку.

Отрезаем еще одну заготовку из металлической пластины (вторая часть рамы) и привариваем к ней корпусный подшипник, в который устанавливаем второй автомобильный клапан. Также надо будет приварить к раме кронштейн Г-образной формы.

К нижней части рамы привариваем отрезки квадратного прутка, чтобы удобно было фиксировать конструкцию в слесарных тисках. Потом зачищаем сварные швы и красим самоделку. Получился довольно неплохой такой резак.

ВидеоПодробно о том, как сделать мини станок для резки листового металла, рекомендую посмотреть в авторском видеоролике ниже. Этой идеей поделился автор YouTube канала Rescatando Chatarra.

La Cortadora de laminas o chapas más BARATA y FUERTE (Hecha con CHATARRA)Роликовые ножницы из подшипников

Для изготовления самодельного роликового ножа потребуется пара подшипников с внутренним диаметром 20 мм и наружным — 52 мм.

Предварительно одну из сторон на подшипниках необходимо сточить при помощи гриндера, чтобы в итоге получился ровный режущий угол.

Дополнительно для одного из подшипников нужно будет изготовить эксцентрик диаметром 20 мм, чтобы можно было регулировать вылет ролика по высоте.

Эксцентрик крепится внутри подшипника с помощью болта с гайкой М8. Второй подшипник крепится к пластине болтом М12 вместе с самодельной втулкой.

Для изготовления остальных деталей роликового ножа потребуются две пластины толщиной 10 мм, равнополочный стальной уголок 40х40 мм, гнутый профиль 20х20 мм с прорезью на конце для фиксации пластины, который используется в качестве ручки.

Процесс сборки роликового ножа

В первую очередь необходимо собрать основание — для этого свариваются вместе две основные пластины длиной 170 и 200 мм, кусок уголка длиной 200 мм и соединительная пластина.

Также приваривается гнутая ручка из профильной трубы 20х20 мм (диаметр произвольный — главное, чтобы было удобно держать).

На последнем этапе работ нужно покрасить основную часть ножа и установить режущие ролики из подшипников.

Преимущество данного самодельного инструмента перед обычными ножницами по металлу заключается в том, что с его помощью листовой металл можно резать более ровно и намного быстрее.

Видео

Роликовый нож по металлу, своими руками.Рычажные ножницы из подшипников

Для резки тонкого листового металла на полосы или фигурные заготовки используются разные инструменты: механические ножницы по металлу, а также электрические устройства (электролобзик, болгарка с отрезным кругом), включая специальные насадки для электродрели или шуруповерта — например, насадка типа «сверчок».

Кроме перечисленных инструментов, можно ещё использовать для резки листового металла роликовые ножницы. Они просты в изготовлении и очень удобны в работе.

Устройство и принцип работыКонструкция приспособления состоит из двух одинаковых по длине подвижных рычагов, шарнирно соединенных между собой при помощи болта.

На концах рычагов закреплены режущие ножи, в качестве которых выступают вращающиеся ролики.

В процессе работы ролики соприкасаются своими внутренними стенками и вдавливаются в листовой металл сверху и снизу, за счёт чего происходит разрезание материала.

Преимущества резки металла роликовыми ножницами- Экономия времени — по сравнению с классическими механическими ножницами по металлу, которые состоят из двух острых лезвий, роликовые ножницы позволяют резать тонколистовой металл намного быстрее, независимо от длины заготовки.

- Качественный рез — в умелых руках и обычными ножницами по металлу можно добиться хорошего результата. Однако роликовые ножницы хороши тем, что даже человек без опыта может отрезать листовой металл максимально ровно и аккуратно. При этом не будет никаких изгибов и прочих деформаций по всей линии реза.

- Лёгкость в работе — при длительной работе с обычными ножницами по металлу сильно устают руки, потому что приходится постоянно давить на рычаги.

С роликовыми ножницами такой проблемы нет: вы просто держитесь за ручку и ведёте инструмент вперёд.

С роликовыми ножницами такой проблемы нет: вы просто держитесь за ручку и ведёте инструмент вперёд.

Когда стоит вопрос: «купить или сделать своими руками», то чаще всего домашние мастера делают выбор в пользу второго варианта. Просто потому, что это дешевле.

Необходимые материалы:

- стальной квадратный пруток;

- арматура;

- подшипники;

- болты;

- металлическая полоса.

От квадратного прутка отрезаем две заготовки одинаковой длины. Отступаем от края примерно по 1 см и высверливаем отверстия.

Затем метчиком нарезаем в отверстиях резьбу. С помощью болтов крепим на концах рычагов подшипники.

На противоположных концах квадратных прутков также высверливаем отверстия. В одном из них метчиком нарезаем резьбу. Соединяем рычаги вместе с помощью болта.

Нам потребуется кусочек металлической полосы, который будет выступать в качестве ограничителя. На конце высверливаем отверстие и нарезаем в нем резьбу.

Привариваем заготовку к нижнему рычагу. Лишнее обрезаем болгаркой. В отверстие вкручиваем болт.

Привариваем полосу к рычагуОтрезаем выступающую частьГотовый результатИзготовление ручкиВ качестве ручки можно использовать кусок арматуры или рифлёный квадратный пруток. Придаём заготовке требуемую форму и привариваем к верхнему рычагу. Самодельное приспособление готово!

Теперь останется только зачистить сварные швы болгаркой и при желании покрасить самоделку.

ВидеоПодробно о том, как сделать удобные роликовые ножницы по металлу своими руками, можно посмотреть в авторском видеоролике ниже.

Top 2 Useful Ideas That Came To My Mind TodayНожницы по металлу из пильного полотна ручной ножовки

В данном обзоре автор показывает, как из подручных средств сделать своими руками простое приспособление для резки листового металла.

Потребуется кусок доски, отрезок гнутой трубки (можно отрезать от руля велосипеда), два уголка, пильное полотно от ручной ножовки по дереву.

В уголках, трубке и пильном полотне нужно просверлить крепежные отверстия.

В гнутой трубке, которая используется в качестве ручки, нужно сделать прорезь, чтобы можно было вставить пильное полотно.

Основные этапы работ

Первым делом вставляем полотно ножовки в паз в трубке, и фиксируем с помощью болтов с гайками. Часть полотна с зубьями можно обрезать или просто сделать «заглушку» из отрезка листового металла.

Далее берем первый уголок и прикручиваем его к отрезку доски (можно использовать кусок фанеры).

На следующем этапе к первому уголку автор прикручивает второй, вставив между ними полотно с ручкой. Оно должно быть подвижным (то есть, фиксируем только на один болт).

После этого прикручиваем самоделку к верстаку, и можно приступать к резке металла. Сразу нужно отметить, что эта конструкция исключительно для тонколистового металла.

Видео

Подробнее о том, как сделать простое приспособление для резки листового металла, смотрите в видеоролике на сайте.

ГЕНИАЛЬНОЕ ПРИСПОСОБЛЕНИЕ , которое должно быть у КАЖДОГО!Ручная гильотина из напильника по металлу

Резать листовую сталь можно несколькими способами — на отрезном станке, при помощи болгарки (УШМ) или на гильотине.

Как правило, для резки листов в тех помещениях, где нельзя искрить, применяют именно гильотину. Но в основном только для небольших заготовок.

В данном обзоре автор показывает, как изготовить этот инструмент из подручных материалов. Будем использовать обрезки металлолома.

Для изготовления гильотины понадобятся: Т-образный профиль (тавр), листовая сталь различной толщины, старый напильник и несколько болтов с гайками. Из инструментов будут нужны сварочный аппарат, болгарка и слесарный инструмент.

Для начала отрежем необходимую длину тавра. На его нижней полке разметим четыре отверстия по краям (для крепления к верстаку).

Далее подготовим режущие ножи. Для этого отрезаем от старого напильника две одинаковые заготовки. Просверлим их с двух сторон. Для их сверления можно использовать алмазные свёрла.

На вертикальной стенке тавра размечаем соосные два отверстия для ножа. Прикручиваем и размечаем режущую кромку. Стачиваем кромку при помощи абразивных инструментов. Повторяем процедуру со вторым ножом.

Основные этапы работ

На следующем этапе подготовим движущуюся часть гильотины. Для этого из листа стали вырезаем прямоугольную заготовку и скругляем её один край.

Вторую заготовку оставляем прямоугольной и проделываем в ней четыре отверстия. Одно отверстие на краю, два отверстия для ножа и одно сверху ножа.

Соединяем скруглённую заготовку с прямоугольной. Для надёжности соединения можно нарезать резьбу в отверстиях для крепления ножей.

Собираем вместе две части. На край тавра привариваем небольшой прямоугольный кусочек листовой стали и привариваем к нему скругленную часть под необходимым углом.

Устанавливаем верхнюю пластинку с ножом. В верхнем отверстии закрепим стальную полосу небольшой длины с просверленными отверстиями. Далее соединяем движущуюся часть ножа с отверстиями в стальной полосе и проверяем работоспособность.

Теперь можно приварить рычаг. Его изготовим из подходящего куска арматуры. Наша самоделка готова к работе.

При желании можно покрасить все необходимые части, для придания эстетического вида.

Видео

Подробности изготовления самоделки можно посмотреть на видео ниже. Данный обзор создан на основе видеоролика с YouTube канала Mr Novruz.

Making Benchtop Metal Cutting ShearsСамодельная гильотина из автомобильной рессоры

В данном обзоре автор изготавливает самодельный станок — гильотину для резки листового металла. С его помощью вы сможете резать металл толщиной до 2,5 мм.

Такая самодельная гильотина пригодится как в домашней мастерской, так и гараже. Особенно, если вам приходится часто иметь дело с листовым металлом.

В качестве режущих ножей мастер использует пластины из рессоры. На режущей кромке ножей нужно сделать скос на 10 градусов.

Основные этапы работ

На следующем этапе работ автор подготавливает шаблоны деталей гильотины, вырезанные из бумаги. Потом по ним необходимо будет вырезать заготовки из листа металла толщиной 10 мм.

Вырезанные детали надо обработать на шлифовальном станке. Потом необходимо просверлить в них отверстия.

После того как все детали готовы, можно приступать к сборке гильотины.

Режущие ножи устанавливаются в нижней и верхней части конструкции режущей кромкой навстречу друг другу. Ну и последний штрих — это покраска всех деталей.

Видео

Подробно о том, как изготовить своими руками гильотину для резки листового металла в домашней мастерской или гараже, смотрите в видеоролике на нашем сайте.

Leaf Spring HACK — Metal CutterРучные ножницы из напильников

В домашней мастерской и гараже часто приходится иметь дело с листовым металлом. И для более удобной работы с этим материалом автор предлагает изготовить ножницы из старых напильников.

И для более удобной работы с этим материалом автор предлагает изготовить ножницы из старых напильников.

По сути, самодельные ножницы представляют собой мини станок (гильотину), с помощью которого можно резать заготовки из листового металла разной толщины. Ножницы устанавливаются в тиски.

Для изготовления данного приспособления потребуется 2 старых напильника по металлу, болт М10 с двумя гайками, отрезок уголка 100х100 мм (из него мастер будет делать корпус станины).

Также понадобится болт М16 — из него будут изготовлена рукоятка, квадратные прутки для упора и четыре винта М6.

Основные этапы работ

Первым делом из куска уголка 100х100 мм автор делает станину для гильотинных ножниц. После разметки в ней нужно просверлить два отверстия.

Затем с помощью 2-х винтов крепится первый напильник. В нем также надо просверлить два отверстия. Потом необходимо установить упор из квадратного прутка.

По такому же принципу автор изготавливает вторую часть ножниц по металлу, только она должна быть меньшего размера. Между собой обе части соединяются с помощью болта и удлиненной гайки.

Между собой обе части соединяются с помощью болта и удлиненной гайки.

К верхней части приваривается рукоятка из куска болта. На последнем этапе останется только заточить режущие ножи из напильников.

Если прорезать на краю ножа небольшую канавку, то тогда можно будет рубить стальную проволоку.

Видео

Подробно о том, как своими руками изготовить ножницы для резки металла из двух старых напильников, смотрите в этом видеоролике.

НЕ ВЫБРАСЫВАЙТЕ Б/У НАПИЛЬНИКИ ! КЛАССНАЯ САМОДЕЛКА , НОЖНИЦЫ ПО ??? SCISSORS FROM FILE !Как сделать электроножницы по металлу

Наверное, многие из вас слышали про насадку для дрели, которая предназначена для резки листового металла.

Называется эта насадка «Сверчок». Очень удобная штуковина. Сделаем что-то похожее своими руками.

По сути, мы будем делать ножницы по металлу, но они выступают в качестве насадки для электродрели. На выходе получим самодельные электроножницы.

Необходимые материалы:

- круглая труба;

- подшипники;

- стальной кругляк;

- листовой металл толщиной от 10 мм.

Своим личным опытом изготовления самодельных электроножниц по металлу поделился с нами автор YouTube канала WEAREX Toys.

Основные этапы работОтрезаем кусок круглой трубы. Внутри необходимо сделать проточку, чтобы можно было установить подшипник. Посадочные места делаем с двух сторон заготовки. Запрессовываем подшипники внутрь трубы.

После этого из круглого стального прутка на токарном станке необходимо будет изготовить еще одну деталь — вал.

На один из концов вала надеваем эксцентрик и обвариваем его.

Вставляем вал внутрь трубы.

Сверху привариваем круглую заглушку, вырезанную из листового металла. Зачищаем сварные швы. Прорезаем паз.

На следующем этапе из толстого листового металла вырезаем режущие ножи. При помощи болгарки или на гриндере выполняем заточку рабочих частей.

Сборка приспособленияУстанавливаем первый режущий нож в паз корпуса, как показано на фото ниже. Приваривать его не нужно. После этого устанавливаем второй нож и привариваем его к заглушке.

Приваривать его не нужно. После этого устанавливаем второй нож и привариваем его к заглушке.

В ножах высверливаем отверстия, вставляем кусок круглого прутка и расклепываем концы заготовки.

На корпус дрели надеваем хомут (можно изготовить своими руками). В сверлильный патрон вставляем хвостовик вала самодельной насадки.

С помощью двух кусков арматуры соединяем крепежный хомут с корпусом электроножниц.

ВидеоПошаговый процесс изготовления насадки для электродрели можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

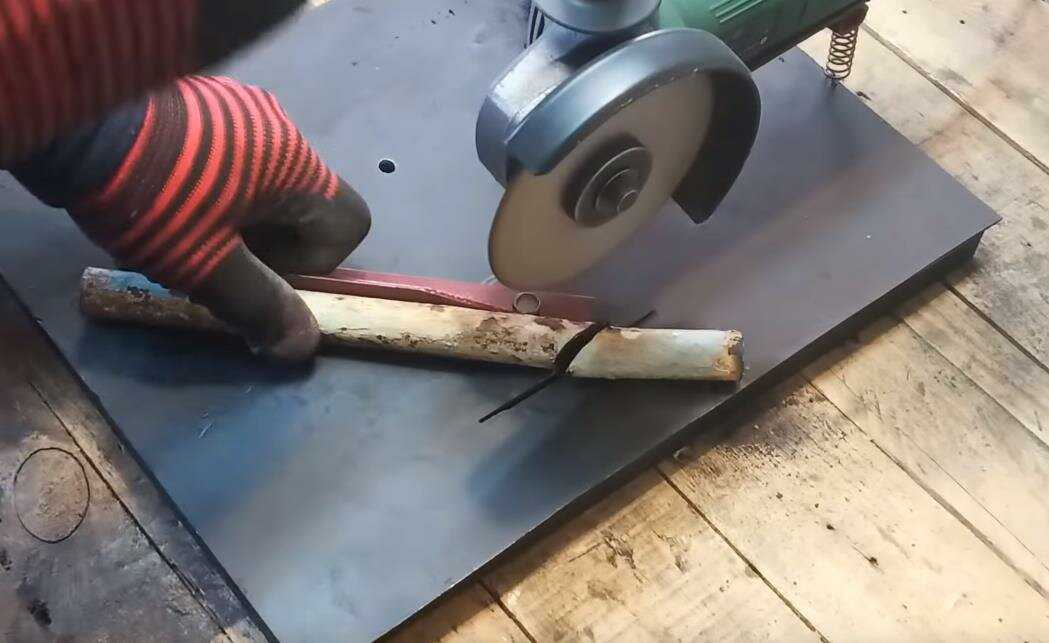

2 IDEAS THAT EVERY MAN SHOULD LOOK ATСамодельный станок из дрели

В домашней мастерской листовой металл чаще всего режут болгаркой или электролобзиком. Однако бывают такие ситуации, когда ни тем, ни другим инструментом работать не очень удобно. Особенно если нужно сделать фигурный рез.

Как раз для таких случаев пригодится самодельный станок для резки тонкого листового металла.

Изготовить его можно даже из обрезков металла, которые валяются под ногами. А в качестве привода автор использует сетевую электродрель. В целом, конструкция получилась легкая и компактная, и самое главное — мобильная.

Рекомендуем также прочитать статью-обзор: как сделать сверлильный станок из двигателя от шуруповерта.

Первым делом из листового металла толщиной примерно 4-5 мм вырезаем верхнюю часть станка — рабочий столик. При необходимости зачищаем его от ржавчины.

Основные этапы работ

На следующем этапе из куска круглой трубы, двух гаек и болта автор изготавливает простой самодельный хомут для фиксации дрели. Привариваем его к отрезку профильной трубы.

Далее необходимо будет отрезать заготовки из профильной трубы — свариваем из них каркас будущего станка. Сварные швы зачищаем.

Ранее изготовленный хомут для дрели привариваем к нижней части рабочего столика. Из листового металла вырезаем пластину нужного размера, сверлим в ней отверстие и привариваем второй хомут.

Эту пластину привариваем к каркасу. Сам рабочий столик крепим при помощи винтов. Предварительно сверлим крепежные отверстия.

На последнем этапе вырезаем паз в передней части столика, затем крепим дрель и устанавливаем насадку «сверчок» для резки листового металла.

Видео

Подробно о том, как сделать такой станок, можно посмотреть на видео ниже. Этот обзор создан на основе видеоролика с YouTube канала Men’s Craft.

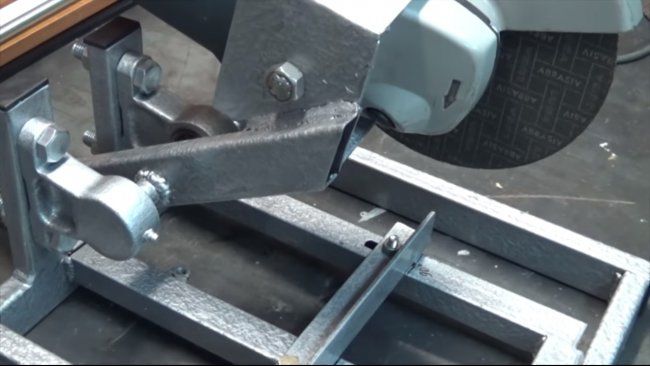

A smart idea from a metal profile! Why I did not know this before!Электрические ножницы по металлу из болгарки

Электроножницы удобны тем, что даже при длительном использовании от них не устают руки. А еще они быстрее справляются с резкой листового металла. В сегодняшней статье рассмотрим один из способов изготовления такого инструмента своими руками. В качестве электрического привода будем использовать маленькую угловую шлифмашинку (болгарку).

Своим личным опытом изготовления самоделки поделился с нами автор YouTube канала King of Homemade. Берите себе на заметку, но не забывайте про технику безопасности.

Берите себе на заметку, но не забывайте про технику безопасности.

Первым делом снимаем с болгарки защитный кожух. В данном случае автор использует аккумуляторную УШМ, но можно обойтись и стандартной моделью с проводом.

Желательно еще, чтобы был регулятор оборотов, потому что на максимальных оборотах сложно добиться высокого качество реза.

Далее изготавливаем крепежный хомут, который будет надеваться на корпус редуктора болгарки. Для этого будем использовать кольцо из круглой трубы, две гайки и болт. В одной из гаек необходимо рассверлить резьбу, а вторую — оставляем как есть.

На следующем этапе нам потребуются подшипник и отрезок круглой трубы большего диаметра. Сжимаем кольцо в тисках, как показано на фото ниже.

Надеваем подшипник на вал редуктора болгарки и вставляем внутрь кусочек гайки, предварительно обработав его на шлифстанке. В результате у нас получится эксцентрик. Сверху накручиваем прижимную гайку и устанавливаем сплюснутое кольцо из трубы.

Сверху накручиваем прижимную гайку и устанавливаем сплюснутое кольцо из трубы.

После этого берем ручные ножницы по металлу (главное, чтобы были рабочими) и отделяем рабочую часть от ручек.

Привариваем концы режущих ножей к крепежному хомуту и сплюснутому кольцу (в данном случае автор использовал уголок).

Самодельные электрические ножницы по металлу готовы.

Резка листового металла занимает намного меньше времени, но на высоких оборотах труднее контролировать прямолинейность реза.

ВидеоI saw this Angle Grinder invention on TikTok and it Works!

Андрей Васильев

Задать вопрос

Как сделать инструмент для резки металла своими руками из старых автомобильных клапанов

Этот инструмент явно не будет лишним в домашней мастерской, так как с его помощью можно быстро и легко разрезать листовой металл, как по прямой линии, так и по криволинейной траектории. Собрать его можно из двух тарельчатых клапанов, отслуживших свой срок. Затраты на его изготовление будут минимальными, а с работой над ним справится любой взрослый человек с начальными навыками сварщика.

Затраты на его изготовление будут минимальными, а с работой над ним справится любой взрослый человек с начальными навыками сварщика.

Понадобится

Материалы и инструменты:

- толстый квадратный лист металла;

- два старых тарельчатых клапана;

- две разрезные втулки;

- три металлических заготовки квадратного сечения;

- приводная изогнутая рукоятка;

- пружина сжатия;

- магнитные фиксаторы для сварки;

- сварочный аппарат.

Качественные и долговечные сверла на АлиЭкспресс со скидкой – http://alii.pub/5zwmxz

Процесс изготовления инструмента для резки листового металла из тарельчатых клапанов

С помощью двух магнитных фиксаторов ближе к одному углу толстого квадратного листа устанавливаем вертикально металлическую заготовку квадратного сечения и привариваем ее там. Аналогичную заготовку прикладываем к верхнему торцу первой заготовки, совмещаем три стороны и ориентируем верхнюю заготовку вдоль края толстого листа. В таком положении производим сварку.

В таком положении производим сварку.

Одну разрезную втулку размещаем поперечно свободному торцу квадратной заготовки и прихватываем сваркой. Во втулку изнутри просовываем стержень тарельчатого клапана.

Долговечные диски для УШМ на АлиЭкспресс со скидкой – http://alii.pub/61bjly

Размещаем тарелку клапана на некотором расстоянии от втулки и, ориентируясь по ней, устанавливаем вертикально третью заготовку. После чего привариваем ее к толстому листу.

На стержень второго тарельчатого клапана надеваем пружину сжатия и вторую разрезную втулку. Сдавливаем наполовину пружину с помощью втулки, прижимаем ее в таком положении к наружной стороне заготовки так, чтобы был перехлест тарелок при их соприкосновении в нижнем диаметральном положении. Осуществляем приварку втулки к заготовке.

К свободному концу стержня верхнего клапана привариваем приводную изогнутую рукоятку. Накладываем сплошные сварочные швы в местах прихваток для придания приспособлению прочности и жесткости.

Привариваем низ толстого квадратного листа к массивному и неподвижному основанию, и наш инструмент для резки листового металла готов к работе. Для этого край листа прижимаем к точке соприкосновения тарелок клапанов и вращаем приводную рукоятку навстречу подаче разрезаемого материала.

Разрез возможен, как по прямым, так и криволинейным траекториям.

Сварочные электроды широкого назначения на АлиЭкспресс со скидкой – http://alii.pub/606j2h

Смотрите видео

Как сделать станок для изготовления сетки-рабицы – https://sdelaysam-svoimirukami.ru/8739-kak-sdelat-stanok-dlja-izgotovlenija-setki-rabicy.html

Может ли станок с ЧПУ резать металл? Выберите правильный станок

Станки с числовым программным управлением (ЧПУ) — это инструменты, которые используются для выполнения точных резов с высокой точностью и повторяемостью.

Возможность управления различными параметрами и использование различных режущих инструментов делает их идеальными для обработки самых разных материалов.

Но может ли станок с ЧПУ резать металл? Какой тип станка с ЧПУ вам нужен для резки металла?

В этой статье обсуждается способность станков с ЧПУ резать металл, а также приводится подробное руководство по вопросам, влияющим на возможности обработки на станке с ЧПУ.

Что в этой статье?

- Резка металла с ЧПУ – Возможно ли?

- Как резать металл на ЧПУ?

- Что следует учитывать при выборе ЧПУ для резки металла

- Заключение

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Резка металла с ЧПУ — возможно ли это?

Фрезерный станок с ЧПУ обрабатывает металлическую заготовку. Станки с ЧПУ могут резать такие металлы, как сталь, алюминий и медь. Однако металлы являются твердыми материалами, и не все станки с ЧПУ могут резать металл. Способность станка с ЧПУ резать металл зависит от таких факторов, как его жесткость, мощность шпинделя, используемый режущий инструмент и обрабатываемость металла.

Способность станка с ЧПУ резать металл зависит от таких факторов, как его жесткость, мощность шпинделя, используемый режущий инструмент и обрабатываемость металла.

Станки с ЧПУ работают с использованием высокоскоростного вращающегося инструмента, который соприкасается с поверхностью заготовки и удаляет материал на требуемую глубину.

Когда инструмент соприкасается с заготовкой, он создает большую силу резания, производя требуемый разрез.

Однако для обработки металла требуется сравнительно большая сила резания, чем для обработки таких материалов, как дерево, пластик и т. д. прорезать металлическую поверхность.

Как резать металл на ЧПУ?

Процесс использования станка с ЧПУ для резки металла аналогичен любой другой операции обработки с ЧПУ.

Однако есть определенные вещи, которые необходимо соблюдать для получения чистого реза металлических заготовок.

Приобретение жесткого станка с ЧПУ

Цельнометаллическое шасси станка с ЧПУ V2-10 Первый шаг к резке металла на станке с ЧПУ — это приобретение хорошего станка с ЧПУ, способного резать металл.

Как правило, фрезерные станки с ЧПУ начального уровня больше подходят для обработки более мягких заготовок, а фрезерные станки с ЧПУ лучше всего подходят для резки металлов.

Вы также можете собрать станок с ЧПУ своими руками и использовать мощный фрезерный станок, который позволяет обрабатывать мягкие металлы, такие как алюминий.

Тем не менее, при покупке станка с ЧПУ или при изготовлении станка своими руками важно убедиться, что он имеет жесткое шасси, так как оно содержит все остальные компоненты и помогает создавать большие усилия резания без изгиба или с минимальным изгибом.

Обеспечение надежного зажима заготовки

Зажимные приспособления для фрезерного станка с ЧПУПосле обеспечения жесткости станка с ЧПУ важно обеспечить надежный зажим заготовки во избежание смещения под действием силы резания.

Некоторые из распространенных методов, используемых для зажима заготовки, включают использование двусторонней ленты, T-образных зажимов, кулачковых зажимов, L-образных зажимов и т. д.

д.

В то время как двусторонняя лента используется для зажима легких заготовок, зажимы подходят для надежной фиксации металлических заготовок на месте.

Кроме того, вы также можете использовать вакуумную платформу, чтобы удерживать заготовку на месте.

В зависимости от размера и веса металлической заготовки для ее работы вам потребуется мощный вакуумный насос.

Как правило, большинство марок станков с ЧПУ не поставляют вакуумный стол вместе со станком, но вы можете приобрести его в качестве дополнительного аксессуара или использовать свой станок с ЧПУ для изготовления вакуумного стола своими руками.

Выберите подходящий режущий инструмент

Режущие инструменты разных размеровТип режущего инструмента, используемого для обработки металла, определяет чистоту поверхности реза и скорость резания.

Обработка с ЧПУ включает в себя различные параметры обработки, такие как скорость, подача, глубина резания, количество стружки и т. д., и все параметры прямо или косвенно зависят от выбора режущего инструмента.

Для обработки металлов требуется прочный режущий инструмент, обеспечивающий высокое усилие резания без поломки.

Обычно для обработки металлов рекомендуются концевые фрезы из твердого сплава, поскольку они обеспечивают высокую силу резания при минимальном износе инструмента.

Точно так же количество канавок на концевой фрезе также влияет на процесс резания.

Режущий инструмент с меньшим количеством канавок (1 или 2 канавки) обеспечивает легкое удаление стружки, что делает его подходящим для обработки пластичных металлов, таких как алюминий и медь, в то время как большее количество канавок обеспечивает более гладкие резы с меньшим удалением стружки.

Использовать адаптивную резку

Постепенное увеличение глубины резания при использовании траектории с наклономОбработка с ЧПУ предполагает контакт между высокоскоростным вращающимся инструментом и заготовкой.

Контакт приводит к высокой ударной нагрузке, которая может повредить режущий инструмент или заготовку.

Поэтому рекомендуется использовать адаптивную траекторию инструмента или траекторию наклона инструмента для постепенного увеличения глубины резания и снижения ударной нагрузки.

Это увеличивает срок службы инструмента и обеспечивает более гладкий рез с хорошим качеством поверхности.

Использование смазочно-охлаждающей жидкости

Использование смазочно-охлаждающей жидкости для станков с ЧПУ для обработки металлаОбработка металлических заготовок связана с высоким трением, которое генерирует огромное количество тепла, повреждая заготовку и режущий инструмент.

Поэтому рекомендуется использовать СОЖ для ЧПУ, чтобы предотвратить перегрев заготовки и режущего инструмента путем регулирования температуры в зоне резания.

Эта смазочно-охлаждающая жидкость также оказывает смазывающее действие для дальнейшего снижения теплоты трения и улучшения качества резания металлических заготовок.

Как правило, система СОЖ состоит из резервуара для хранения жидкости, насоса и шланга подачи смазочно-охлаждающей жидкости к рабочей зоне.

На что следует обратить внимание при покупке станка с ЧПУ для резки металла

Если вы планируете купить станок с ЧПУ для резки металла, необходимо учитывать различные факторы.

Жесткость шасси

Станок с ЧПУ на цельнометаллическом шасси обеспечивает сравнительно большую жесткость, чем станки с деревянным шасси.

Кроме того, станки с ЧПУ начального уровня имеют алюминиевое шасси, которое обеспечивает хорошую жесткость, но может изгибаться при резке твердых металлов, таких как сталь.

Следовательно, рекомендуется определить ваши требования и найти стальное шасси для вашего станка с ЧПУ, чтобы обеспечить лучшую жесткость.

Кроме того, вы можете дополнительно улучшить возможности обработки вашего ЧПУ, используя термообработанные металлические заготовки, такие как отожженная сталь, для повышения их обрабатываемости.

Мощность фрезерного станка

Шпиндель RoutER11 Станки с ЧПУ характеризуются своей скоростью вращения и мощностью.

Как правило, станки с ЧПУ, используемые для обработки дерева и пластика, имеют шпиндель с высокой скоростью вращения, что обеспечивает высокую скорость резания.

С другой стороны, обработка металла требует высокого крутящего момента для удаления материала с его поверхности.

В отличие от дерева, обработка металлов на высоких оборотах может вызвать различные проблемы, такие как сильный нагрев от трения и наросты на кромках, которые резко сокращают срок службы инструмента.

Поэтому при выборе станка с ЧПУ для резки металла рекомендуется искать мощность, а не высокие обороты.

Рабочая зона станка

Рабочая зона станка с ЧПУ Comgrow RoboРабочая зона станка может показаться не очень важной характеристикой, но она играет важную роль в определении типа приложений, для которых можно использовать ЧПУ.

Хотя станок с ЧПУ с небольшой рабочей зоной может подойти для резки небольших металлических заготовок, рекомендуется искать большую рабочую зону, которая даст вам возможность расширяться в будущем без замены станка.

Большая рабочая зона позволяет обрабатывать несколько заготовок за один проход, сокращая время цикла и повышая производительность.

Таким образом, малогабаритные станки с ЧПУ, такие как настольный фрезерный станок Bantam, Tormach 1100M, Tormach PCNC 440 и т. д., подходят для небольших предприятий по резке металла, тогда как более крупные станки рекомендуются для крупносерийного промышленного применения.

Стоимость станка

Стоимость металлорежущего станка с ЧПУ может быть значительно выше по сравнению со станками с ЧПУ, используемыми для резки дерева и пластика.

Это связано с жестким качеством сборки и большей мощностью, необходимой для разрезания металлических поверхностей.

Кроме того, увеличение рабочей зоны на несколько дюймов также значительно увеличивает стоимость станка.

Поэтому рекомендуется изучить ваше приложение и оценить стоимость станка с учетом затрат на передачу работы профессиональной службе по резке металла.

Как правило, если в вашем приложении редко требуется резка металла, рекомендуется отдать эту работу на аутсорсинг, а не вкладывать средства в дорогостоящие металлорежущие станки с ЧПУ.

Заключительные мысли

Резка металла на станке с ЧПУ может быть сложной задачей, но использование соответствующего ЧПУ, выбор правильного режущего инструмента, работа с обрабатываемыми металлами и установка оптимальных параметров помогут вам преодолеть эти трудности и получить чистый рез металла. .

Жесткость и мощность вашего ЧПУ являются ключевыми факторами, определяющими его способность резать металл.

Таким образом, фрезерный станок с ЧПУ предпочтительнее фрезерного станка с ЧПУ для обработки металлов.

Кроме того, при использовании ЧПУ для резки металла важно использовать смазочно-охлаждающую жидкость и знать о различных траекториях движения инструмента, таких как наклонная или спиральная резка, чтобы свести к минимуму износ инструмента.

Часто задаваемые вопросы (FAQ)

Сколько стоит станок с ЧПУ?

Стоимость станка с ЧПУ зависит от различных факторов, таких как способность к обработке, качество сборки, бренд и т. д. В то время как станки с ЧПУ начального уровня могут стоить от 150 до 3 тысяч долларов, промышленные станки для тяжелых условий эксплуатации могут стоить до 50 тысяч долларов. , и даже больше, в зависимости от их количества осей.

д. В то время как станки с ЧПУ начального уровня могут стоить от 150 до 3 тысяч долларов, промышленные станки для тяжелых условий эксплуатации могут стоить до 50 тысяч долларов. , и даже больше, в зависимости от их количества осей.

Какой металл может резать ЧПУ?

Металлорежущий станок с ЧПУ начального уровня можно использовать для резки мягких металлов, таких как алюминий, медь, латунь и т. д., тогда как высококлассные станки можно использовать для резки твердых металлов, таких как сталь и титан.

Можно ли использовать станок с ЧПУ по дереву для резки металла?

Нет, станок с ЧПУ по дереву нельзя использовать для резки металла из-за его менее жесткого шасси и низкой мощности шпинделя. Тем не менее, высококачественные станки с ЧПУ по дереву способны выполнять неглубокие пропилы в мягких металлах, таких как алюминий и медь.

Полный список материалов для лазерной резки!

Лучшие материалы для лазерной резки

Готовы попробовать лазерную резку? Во-первых, вам нужно собрать материалы, которые вы хотите использовать. Чтобы действительно попробовать, попробуйте свой лазерный резак с несколькими различными типами материалов, чтобы увидеть, как он работает.

Чтобы действительно попробовать, попробуйте свой лазерный резак с несколькими различными типами материалов, чтобы увидеть, как он работает.

Хотя есть некоторые материалы, которые вам определенно не следует использовать, вы обнаружите, что следующий список дает вам много возможностей для работы. Единственное, что нужно помнить, это то, что разные материалы могут выделять разные пары, поэтому убедитесь, что вы работаете в хорошо проветриваемом помещении, чтобы быть в безопасности.

1) Древесина для лазерной резки

Древесина является одним из наиболее распространенных материалов для лазерной резки. Новички и даже профессионалы часто используют лазерный резак для дерева, чтобы вырезать детали для сборки, гравировать подарки и вырезать замысловатые узоры на куске дерева.

Очевидно, что вы можете резать лазером большинство пород дерева. Если вы будете резать полностью, более тонкий кусок будет работать лучше. Обычно используются фанера и МДФ (древесноволокнистая плита средней плотности), поскольку они дешевле. Тем не менее, бамбук является отличным экологически чистым вариантом.

Обычно используются фанера и МДФ (древесноволокнистая плита средней плотности), поскольку они дешевле. Тем не менее, бамбук является отличным экологически чистым вариантом.

В идеале, сначала потренируйтесь с МДФ или фанерой, прежде чем пробовать что-то более дорогое.

Купить Дерево

2) Пластмасса и акрил для лазерной резки

Используя лазерный резак для акрила, вы можете создавать поистине удивительные произведения искусства. Пластиковые и акриловые материалы идеально подходят для создания вывесок, украшений, украшений, настенных рисунков и многого другого.

Хотите верьте, хотите нет, но на самом деле у вас есть более широкий выбор акриловых материалов, чем дерево.

Оргстекло, особенно цветное оргстекло, представляет собой популярный акрил. Создавайте красивые художественные работы в стиле витражей. Как и в случае с деревом, вы можете выбирать из различной толщины.

Как и в случае с деревом, вы можете выбирать из различной толщины.

Купить Акрил

3) Пена для лазерной резки

Пена хорошо подходит для создания вставок и уплотнений, хотя вы можете использовать ее и для детских работ. Например, вы можете вырезать лазером толстые куски пенопласта, чтобы создавать забавные индивидуальные головоломки. Хотя он не так популярен для домашних проектов, как другие материалы, это все же хороший вариант, чтобы попробовать.

4) Металл для лазерной резки

Использование лазерного резака для металла может быть немного сложным. Если вы планируете полностью прорезать металл, вам нужно использовать более тонкие детали, например, толщиной 0,06 дюйма или более тонкую нержавеющую сталь. В противном случае лазерные резаки на основе CO2 могут деформировать металл.

Однако лазерный резак отлично подходит для гравировки металла.

Купить металлические материалы

5) Кожа для лазерной резки

После того, как вы немного попрактикуетесь с другими материалами для лазерной резки, вы можете попробовать свои силы в коже. Это дорогой материал, но результаты выглядят потрясающе.

Вы можете создавать кошельки, ремни, кошельки, украшения (особенно браслеты) и произведения искусства. При использовании кожи убедитесь, что изделие надежно закреплено, чтобы избежать деформации.

6) Картон для лазерной резки

Картон является одним из самых недорогих материалов для лазерной резки. Он также является одним из самых простых в работе. Создавайте все, от впечатляющих визитных карточек до деталей для построения моделей.

Как правило, вы можете выбрать между гофрированным, серым и целлюлозным покрытием. Серый цвет и целлюлоза — лучшие варианты для крафта и построения моделей.

7) Пробка для лазерной резки

Пробка — это не тот материал, с которым вам, вероятно, придется часто работать. Тем не менее, его интересно использовать для создания детских поделок. Конечно, если вы хотите сделать свои собственные подставки, пробка — идеальный материал, и вы можете придать ей любую форму с помощью лазера.

Единственное, с чем пробка не очень хорошо справляется, так это с гравировкой, так как это более слабый материал, который имеет тенденцию легко прорезаться насквозь.

8) Ткань для лазерной резки

Лазерная резка тканей — более новый вариант. Использование лазерного резака для ткани работает как форма цифровой вышивки. Вы получите аналогичные результаты за гораздо меньшее время. В то время как кожа, очевидно, является одним из видов текстиля, хлопок, нейлон, полиэстер и шелк также являются вариантами.

9) Бумага для лазерной резки

В большинстве случаев, когда вы используете лазерный резак для бумаги, вы, скорее всего, будете резать картон. Однако толстая картонная бумага хорошо подходит для лазерной резки. Творческий проект, который можно попробовать с бумагой, — это нестандартные карты с центральной сценой, вырезанной лазером. Они красивы и делают отличные подарки.

Однако толстая картонная бумага хорошо подходит для лазерной резки. Творческий проект, который можно попробовать с бумагой, — это нестандартные карты с центральной сценой, вырезанной лазером. Они красивы и делают отличные подарки.

10) Резина для лазерной резки

Резина — это еще один материал, который можно резать или гравировать с помощью лазерного станка (в частности, CO2-лазера). Хотя это широко используемый материал для различных целей, он не очень распространен в лазерной резке.

Но с помощью лазера вы можете использовать его для изготовления штампов, брелков, ковриков и других предметов, для которых требуется резина.

Лазер — правильный выбор для резки резины, поскольку он обеспечивает точные и безупречные результаты резки. Края ровные и идеальные, чего нельзя добиться никаким другим методом.

Может резать различные типы каучука, включая натуральный каучук, силиконовый каучук и синтетический каучук. Тем не менее, вам необходимо обеспечить надлежащую вентиляцию из-за паров, образующихся во время лазерной резки.

Тем не менее, вам необходимо обеспечить надлежащую вентиляцию из-за паров, образующихся во время лазерной резки.

Какие материалы нельзя резать лазерным резаком?

Несомненно, лазерные резаки могут резать самые разные материалы. Но есть некоторые материалы, которые вы никогда не должны пытаться резать с помощью лазера. Избегайте этих материалов, потому что они могут загореться и выделять вредные газы/дым.

1) ПВХ

ПВХ означает поливинилхлорид. Это полимер, который выделяет газообразный хлор при воздействии лазера.

Прежде всего, газ раздражает, вызывая раздражение и жжение в глазах, носу, коже и дыхательных путях. Во-вторых, природа газа агрессивна. Это может повредить раму машины, которая изготовлена из металла. Это также может повредить лазер и другие части машины.

Таким образом, если вы хотите использовать станок в течение длительного времени и обезопасить себя, никогда не следует резать или гравировать ПВХ.

2) АБС

Вторым запрещенным материалом является акрилонитрилбутадиенстирол (АБС).

При разрезании лазером выделяется цианистый газ, токсичный газ, который может привести к смерти при высокой концентрации.

3) Поликарбонат

Особенностью поликарбоната является поглощение лазерных лучей инфракрасного или CO2-лазера, поэтому при лазерной резке он почти не влияет.

Кроме того, есть вероятность возгорания. Никогда не пытайтесь резать поликарбонат с помощью лазера.

4) Вспененный полистирол и полипропилен

Это два типа вспененных материалов, и оба они не подходят для лазерной резки. Во-первых, они быстро загораются, а при попытке разрезать их с помощью лазерного станка только плавятся; вообще без резки.

5) ПЭВП

Его нельзя резать лазером, потому что он плавится и становится липким под воздействием лазера.

С роликовыми ножницами такой проблемы нет: вы просто держитесь за ручку и ведёте инструмент вперёд.

С роликовыми ножницами такой проблемы нет: вы просто держитесь за ручку и ведёте инструмент вперёд.