10 самодельных приспособлений для резки листового металла

Если ножницы по металлу вас не устраивают, а покупать разные насадки на дрель или шуруповерт — нет желания, тогда остается только один вариант. Сегодня расскажем вам, как сделать своими руками различные приспособления для резки листового металла.

Содержимое

- 1 Станок для резки листового металла с ручным приводом

- 1.1 Основные этапы работ

- 1.2 Видео

- 2 Мини станок из автомобильных клапанов

- 2.1 Процесс сборки мини станка

- 2.2 Видео

- 3 Роликовые ножницы из подшипников

- 3.1 Процесс сборки роликового ножа

- 3.2 Видео

- 4 Рычажные ножницы из подшипников

- 4.1 Устройство и принцип работы

- 4.2 Преимущества резки металла роликовыми ножницами

- 4.3 Как сделать роликовые ножницы по металлу из подшипников

- 4.4 Изготовление рычагов

- 4.5 Установка ограничителя

- 4.6 Изготовление ручки

- 4.

7 Видео

7 Видео

- 5 Ножницы по металлу из пильного полотна ручной ножовки

- 5.1 Основные этапы работ

- 5.2 Видео

- 6 Ручная гильотина из напильника по металлу

- 6.1 Основные этапы работ

- 6.2 Видео

- 7 Самодельная гильотина из автомобильной рессоры

- 7.1 Основные этапы работ

- 7.2 Видео

- 8 Ручные ножницы из напильников

- 8.1 Основные этапы работ

- 8.2 Видео

- 9 Как сделать электроножницы по металлу

- 9.1 Основные этапы работ

- 9.2 Сборка приспособления

- 9.3 Видео

- 10 Самодельный станок из дрели

- 10.1 Основные этапы работ

- 10.2 Видео

Станок для резки листового металла с ручным приводом

Обычно для резки листового металла (в том числе фигурной) используются ножницы по металлу. Однако долго ими не поработаешь — руки устают. Поэтому мы предлагаем вам альтернативный вариант.

Читайте также: Как сделать гвоздодёр своими руками: 3 идеи для мастерскойВ сегодняшней статье расскажем, как изготовить самодельный мини станок для резки листового металла.

Необходимые материалы:

- металлическая пластина;

- автомобильный клапан — 2 штуки;

- втулки;

- стальной квадратный брусок;

- ручка от механической дрели.

Мини станок можно закрепить на рабочем столе с помощью болтов или приварить к какой-либо металлической станине.

Своим личным опытом изготовления самодельного приспособления для резки листового металла поделился с нами автор YouTube канала welding.

К металлической пластине привариваем кусок квадратного бруска, установив его вертикально. К нему под углом 90 градусов привариваем второй отрезок.

После этого к концу получившейся Г-образной стойки необходимо будет приварить втулку, в которую вставляем автомобильный клапан.

На следующем этапе привариваем к основанию конструкции еще одну стойку из стального квадрата, к которой нужно приварить втулку для второго автомобильного клапана. Только в этом случае надеваем на него дополнительно пружинку.

Обратите внимание: шляпки автомобильных клапанов необходимо обточить на гриндере или с помощью болгарки, чтобы сформировать режущую кромку.

Далее к верхнему автомобильному клапану привариваем ручку от механической дрели (либо вы можете изготовить ручку самостоятельно).

Читайте также: Из чего и как изготовить механизм подачи для сверлильного станкаХорошо обвариваем места соединений и зачищаем сварные швы.

В завершении останется только закрепить самодельное устройство на рабочем столе или любой другой горизонтальной поверхности.

ВидеоПодробно о том, как сделать мини станок для резки листового металла, рекомендуем посмотреть в авторском видеоролике ниже.

Мини станок из автомобильных клапанов

Необходимые материалы:

- листовой металл толщиной 10 мм;

- автомобильные клапаны;

- шестерни;

- металлическая круглая труба;

- подшипники.

В качестве режущих ножей используются заточенные шляпки автомобильных клапанов. Один из них зафиксирован неподвижной, второй — приводится в движение с помощью системы шестеренок. Рама устройства изготовлена из листового металла.

Первым делом из листового металла толщиной 10 мм необходимо будет вырезать основную раму, к которой будут крепиться шестерни. Размеры металлической пластины, а также диаметры отверстий показаны на фото ниже.

Далее нужно заточить шляпки автомобильных клапанов.

Сделать это очень просто. Зажимаем клапан в патроне сверлильного станка и обтачиваем шляпку об наждачную бумагу, обернутую вокруг доски.

От стальной круглой трубы отрезаем кольцо (корпус для подшипника) и привариваем его к раме. Устанавливаем подшипник, в него вставляем ножку автомобильного клапана. С обратной стороны пластины нужно приварить еще один подшипник.

С той же стороны металлической пластины дополнительно привариваем второй подшипник и кусок стального кругляка, которые нужны для установки шестеренок.

Одну из шестеренок надеваем на ножку автомобильного клапана (подвижного режущего ножа), а вторую — устанавливаем рядом.

К третьей шестерне привариваем пластину металла, а к ней — стальной круглый пруток, на который будет надеваться деревянная ручка.

Чтобы зафиксировать шестеренку, в ножке клапана и самой шестерне высверливаем соосные отверстия и нарезаем в них резьбу метчиком. Потом надеваем шестерню на ножку и вкручиваем в отверстия резьбовую шпильку. На шпильку накручиваем гайку.

Отрезаем еще одну заготовку из металлической пластины (вторая часть рамы) и привариваем к ней корпусный подшипник, в который устанавливаем второй автомобильный клапан. Также надо будет приварить к раме кронштейн Г-образной формы.

Также надо будет приварить к раме кронштейн Г-образной формы.

К нижней части рамы привариваем отрезки квадратного прутка, чтобы удобно было фиксировать конструкцию в слесарных тисках. Потом зачищаем сварные швы и красим самоделку. Получился довольно неплохой такой резак.

ВидеоПодробно о том, как сделать мини станок для резки листового металла, рекомендую посмотреть в авторском видеоролике ниже. Этой идеей поделился автор YouTube канала Rescatando Chatarra.

La Cortadora de laminas o chapas más BARATA y FUERTE (Hecha con CHATARRA)Роликовые ножницы из подшипников

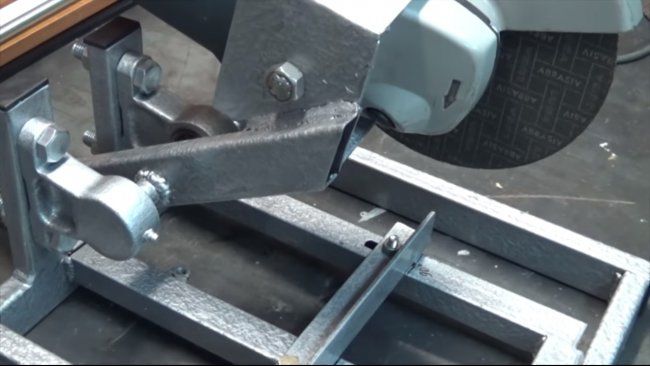

Для изготовления самодельного роликового ножа потребуется пара подшипников с внутренним диаметром 20 мм и наружным — 52 мм.

Предварительно одну из сторон на подшипниках необходимо сточить при помощи гриндера, чтобы в итоге получился ровный режущий угол.

Дополнительно для одного из подшипников нужно будет изготовить эксцентрик диаметром 20 мм, чтобы можно было регулировать вылет ролика по высоте.

Эксцентрик крепится внутри подшипника с помощью болта с гайкой М8. Второй подшипник крепится к пластине болтом М12 вместе с самодельной втулкой.

Для изготовления остальных деталей роликового ножа потребуются две пластины толщиной 10 мм, равнополочный стальной уголок 40х40 мм, гнутый профиль 20х20 мм с прорезью на конце для фиксации пластины, который используется в качестве ручки.

Процесс сборки роликового ножа

В первую очередь необходимо собрать основание — для этого свариваются вместе две основные пластины длиной 170 и 200 мм, кусок уголка длиной 200 мм и соединительная пластина.

Также приваривается гнутая ручка из профильной трубы 20х20 мм (диаметр произвольный — главное, чтобы было удобно держать).

На последнем этапе работ нужно покрасить основную часть ножа и установить режущие ролики из подшипников.

Преимущество данного самодельного инструмента перед обычными ножницами по металлу заключается в том, что с его помощью листовой металл можно резать более ровно и намного быстрее.

Видео

Роликовый нож по металлу, своими руками.Рычажные ножницы из подшипников

Для резки тонкого листового металла на полосы или фигурные заготовки используются разные инструменты: механические ножницы по металлу, а также электрические устройства (электролобзик, болгарка с отрезным кругом), включая специальные насадки для электродрели или шуруповерта — например, насадка типа «сверчок».

Кроме перечисленных инструментов, можно ещё использовать для резки листового металла роликовые ножницы. Они просты в изготовлении и очень удобны в работе.

Устройство и принцип работыКонструкция приспособления состоит из двух одинаковых по длине подвижных рычагов, шарнирно соединенных между собой при помощи болта.

На концах рычагов закреплены режущие ножи, в качестве которых выступают вращающиеся ролики.

В процессе работы ролики соприкасаются своими внутренними стенками и вдавливаются в листовой металл сверху и снизу, за счёт чего происходит разрезание материала.

- Экономия времени — по сравнению с классическими механическими ножницами по металлу, которые состоят из двух острых лезвий, роликовые ножницы позволяют резать тонколистовой металл намного быстрее, независимо от длины заготовки.

- Качественный рез — в умелых руках и обычными ножницами по металлу можно добиться хорошего результата. Однако роликовые ножницы хороши тем, что даже человек без опыта может отрезать листовой металл максимально ровно и аккуратно. При этом не будет никаких изгибов и прочих деформаций по всей линии реза.

- Лёгкость в работе — при длительной работе с обычными ножницами по металлу сильно устают руки, потому что приходится постоянно давить на рычаги. С роликовыми ножницами такой проблемы нет: вы просто держитесь за ручку и ведёте инструмент вперёд.

Когда стоит вопрос: «купить или сделать своими руками», то чаще всего домашние мастера делают выбор в пользу второго варианта. Просто потому, что это дешевле.

Просто потому, что это дешевле.

Необходимые материалы:

- стальной квадратный пруток;

- арматура;

- подшипники;

- болты;

- металлическая полоса.

От квадратного прутка отрезаем две заготовки одинаковой длины. Отступаем от края примерно по 1 см и высверливаем отверстия.

Затем метчиком нарезаем в отверстиях резьбу. С помощью болтов крепим на концах рычагов подшипники.

На противоположных концах квадратных прутков также высверливаем отверстия. В одном из них метчиком нарезаем резьбу. Соединяем рычаги вместе с помощью болта.

Установка ограничителяНам потребуется кусочек металлической полосы, который будет выступать в качестве ограничителя. На конце высверливаем отверстие и нарезаем в нем резьбу.

Привариваем заготовку к нижнему рычагу. Лишнее обрезаем болгаркой. В отверстие вкручиваем болт.

В качестве ручки можно использовать кусок арматуры или рифлёный квадратный пруток. Придаём заготовке требуемую форму и привариваем к верхнему рычагу. Самодельное приспособление готово!

Теперь останется только зачистить сварные швы болгаркой и при желании покрасить самоделку.

ВидеоПодробно о том, как сделать удобные роликовые ножницы по металлу своими руками, можно посмотреть в авторском видеоролике ниже.

Top 2 Useful Ideas That Came To My Mind TodayНожницы по металлу из пильного полотна ручной ножовки

В данном обзоре автор показывает, как из подручных средств сделать своими руками простое приспособление для резки листового металла.

Потребуется кусок доски, отрезок гнутой трубки (можно отрезать от руля велосипеда), два уголка, пильное полотно от ручной ножовки по дереву.

В уголках, трубке и пильном полотне нужно просверлить крепежные отверстия.

В гнутой трубке, которая используется в качестве ручки, нужно сделать прорезь, чтобы можно было вставить пильное полотно.

Основные этапы работ

Первым делом вставляем полотно ножовки в паз в трубке, и фиксируем с помощью болтов с гайками. Часть полотна с зубьями можно обрезать или просто сделать «заглушку» из отрезка листового металла.

Далее берем первый уголок и прикручиваем его к отрезку доски (можно использовать кусок фанеры).

На следующем этапе к первому уголку автор прикручивает второй, вставив между ними полотно с ручкой. Оно должно быть подвижным (то есть, фиксируем только на один болт).

После этого прикручиваем самоделку к верстаку, и можно приступать к резке металла. Сразу нужно отметить, что эта конструкция исключительно для тонколистового металла.

Видео

Подробнее о том, как сделать простое приспособление для резки листового металла, смотрите в видеоролике на сайте.

ГЕНИАЛЬНОЕ ПРИСПОСОБЛЕНИЕ , которое должно быть у КАЖДОГО!Ручная гильотина из напильника по металлу

Резать листовую сталь можно несколькими способами — на отрезном станке, при помощи болгарки (УШМ) или на гильотине.

Как правило, для резки листов в тех помещениях, где нельзя искрить, применяют именно гильотину. Но в основном только для небольших заготовок.

В данном обзоре автор показывает, как изготовить этот инструмент из подручных материалов. Будем использовать обрезки металлолома.

Для изготовления гильотины понадобятся: Т-образный профиль (тавр), листовая сталь различной толщины, старый напильник и несколько болтов с гайками. Из инструментов будут нужны сварочный аппарат, болгарка и слесарный инструмент.

Рекомендуем также прочитать обзорную статью: как своими руками сделать мини гильотину из шестеренок и плашки.

Для начала отрежем необходимую длину тавра. На его нижней полке разметим четыре отверстия по краям (для крепления к верстаку).

Далее подготовим режущие ножи. Для этого отрезаем от старого напильника две одинаковые заготовки. Просверлим их с двух сторон. Для их сверления можно использовать алмазные свёрла.

На вертикальной стенке тавра размечаем соосные два отверстия для ножа. Прикручиваем и размечаем режущую кромку. Стачиваем кромку при помощи абразивных инструментов. Повторяем процедуру со вторым ножом.

Основные этапы работ

На следующем этапе подготовим движущуюся часть гильотины. Для этого из листа стали вырезаем прямоугольную заготовку и скругляем её один край.

Вторую заготовку оставляем прямоугольной и проделываем в ней четыре отверстия. Одно отверстие на краю, два отверстия для ножа и одно сверху ножа.

Соединяем скруглённую заготовку с прямоугольной. Для надёжности соединения можно нарезать резьбу в отверстиях для крепления ножей.

Собираем вместе две части. На край тавра привариваем небольшой прямоугольный кусочек листовой стали и привариваем к нему скругленную часть под необходимым углом.

Устанавливаем верхнюю пластинку с ножом. В верхнем отверстии закрепим стальную полосу небольшой длины с просверленными отверстиями. Далее соединяем движущуюся часть ножа с отверстиями в стальной полосе и проверяем работоспособность.

Далее соединяем движущуюся часть ножа с отверстиями в стальной полосе и проверяем работоспособность.

Теперь можно приварить рычаг. Его изготовим из подходящего куска арматуры. Наша самоделка готова к работе.

При желании можно покрасить все необходимые части, для придания эстетического вида.

Видео

Подробности изготовления самоделки можно посмотреть на видео ниже. Данный обзор создан на основе видеоролика с YouTube канала Mr Novruz.

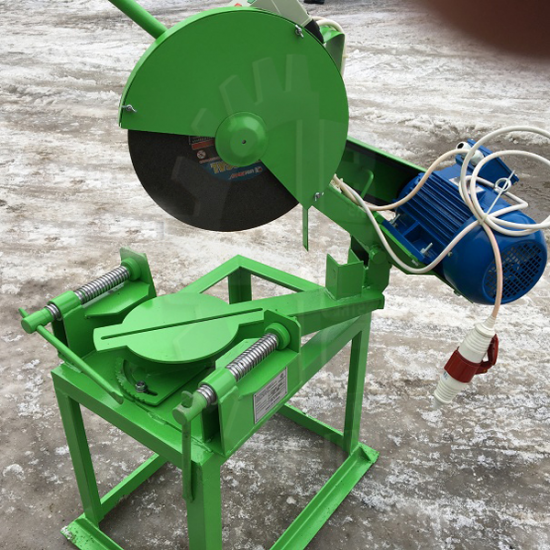

Making Benchtop Metal Cutting ShearsСамодельная гильотина из автомобильной рессоры

В данном обзоре автор изготавливает самодельный станок — гильотину для резки листового металла. С его помощью вы сможете резать металл толщиной до 2,5 мм.

Такая самодельная гильотина пригодится как в домашней мастерской, так и гараже. Особенно, если вам приходится часто иметь дело с листовым металлом.

В качестве режущих ножей мастер использует пластины из рессоры. На режущей кромке ножей нужно сделать скос на 10 градусов.

Основные этапы работ

На следующем этапе работ автор подготавливает шаблоны деталей гильотины, вырезанные из бумаги. Потом по ним необходимо будет вырезать заготовки из листа металла толщиной 10 мм.

Вырезанные детали надо обработать на шлифовальном станке. Потом необходимо просверлить в них отверстия.

После того как все детали готовы, можно приступать к сборке гильотины.

Режущие ножи устанавливаются в нижней и верхней части конструкции режущей кромкой навстречу друг другу. Ну и последний штрих — это покраска всех деталей.

Видео

Подробно о том, как изготовить своими руками гильотину для резки листового металла в домашней мастерской или гараже, смотрите в видеоролике на нашем сайте.

Leaf Spring HACK — Metal CutterРучные ножницы из напильников

В домашней мастерской и гараже часто приходится иметь дело с листовым металлом. И для более удобной работы с этим материалом автор предлагает изготовить ножницы из старых напильников.

По сути, самодельные ножницы представляют собой мини станок (гильотину), с помощью которого можно резать заготовки из листового металла разной толщины. Ножницы устанавливаются в тиски.

Для изготовления данного приспособления потребуется 2 старых напильника по металлу, болт М10 с двумя гайками, отрезок уголка 100х100 мм (из него мастер будет делать корпус станины).

Также понадобится болт М16 — из него будут изготовлена рукоятка, квадратные прутки для упора и четыре винта М6.

Основные этапы работ

Первым делом из куска уголка 100х100 мм автор делает станину для гильотинных ножниц. После разметки в ней нужно просверлить два отверстия.

Затем с помощью 2-х винтов крепится первый напильник. В нем также надо просверлить два отверстия. Потом необходимо установить упор из квадратного прутка.

По такому же принципу автор изготавливает вторую часть ножниц по металлу, только она должна быть меньшего размера. Между собой обе части соединяются с помощью болта и удлиненной гайки.

К верхней части приваривается рукоятка из куска болта. На последнем этапе останется только заточить режущие ножи из напильников.

Если прорезать на краю ножа небольшую канавку, то тогда можно будет рубить стальную проволоку.

Видео

Подробно о том, как своими руками изготовить ножницы для резки металла из двух старых напильников, смотрите в этом видеоролике.

НЕ ВЫБРАСЫВАЙТЕ Б/У НАПИЛЬНИКИ ! КЛАССНАЯ САМОДЕЛКА , НОЖНИЦЫ ПО ??? SCISSORS FROM FILE !Как сделать электроножницы по металлу

Наверное, многие из вас слышали про насадку для дрели, которая предназначена для резки листового металла.

Называется эта насадка «Сверчок». Очень удобная штуковина. Сделаем что-то похожее своими руками.

По сути, мы будем делать ножницы по металлу, но они выступают в качестве насадки для электродрели. На выходе получим самодельные электроножницы.

Необходимые материалы:

- круглая труба;

- подшипники;

- стальной кругляк;

- листовой металл толщиной от 10 мм.

Своим личным опытом изготовления самодельных электроножниц по металлу поделился с нами автор YouTube канала WEAREX Toys.

Основные этапы работОтрезаем кусок круглой трубы. Внутри необходимо сделать проточку, чтобы можно было установить подшипник. Посадочные места делаем с двух сторон заготовки. Запрессовываем подшипники внутрь трубы.

После этого из круглого стального прутка на токарном станке необходимо будет изготовить еще одну деталь — вал.

На один из концов вала надеваем эксцентрик и обвариваем его.

Вставляем вал внутрь трубы.

Сверху привариваем круглую заглушку, вырезанную из листового металла. Зачищаем сварные швы. Прорезаем паз.

На следующем этапе из толстого листового металла вырезаем режущие ножи. При помощи болгарки или на гриндере выполняем заточку рабочих частей.

Сборка приспособленияУстанавливаем первый режущий нож в паз корпуса, как показано на фото ниже. Приваривать его не нужно. После этого устанавливаем второй нож и привариваем его к заглушке.

Приваривать его не нужно. После этого устанавливаем второй нож и привариваем его к заглушке.

В ножах высверливаем отверстия, вставляем кусок круглого прутка и расклепываем концы заготовки.

На корпус дрели надеваем хомут (можно изготовить своими руками). В сверлильный патрон вставляем хвостовик вала самодельной насадки.

С помощью двух кусков арматуры соединяем крепежный хомут с корпусом электроножниц.

ВидеоПошаговый процесс изготовления насадки для электродрели можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

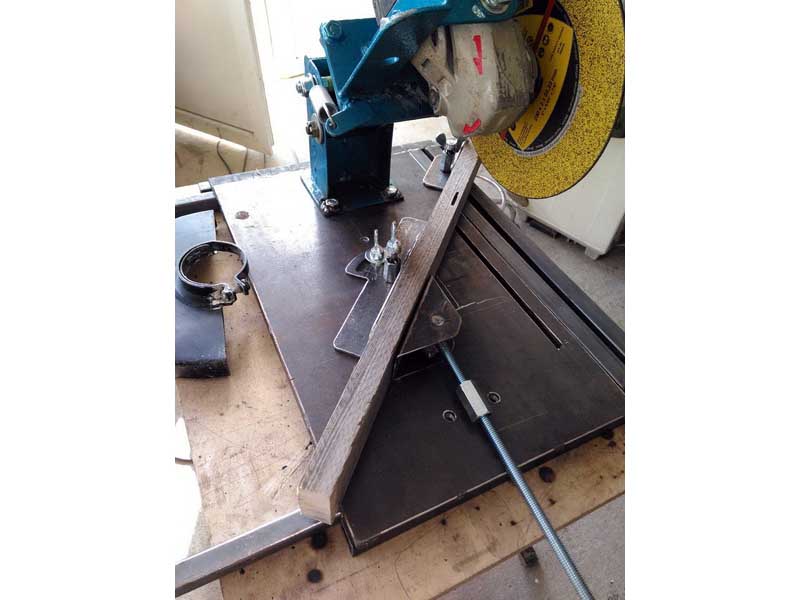

Самодельный станок из дрели

В домашней мастерской листовой металл чаще всего режут болгаркой или электролобзиком. Однако бывают такие ситуации, когда ни тем, ни другим инструментом работать не очень удобно. Особенно если нужно сделать фигурный рез.

Как раз для таких случаев пригодится самодельный станок для резки тонкого листового металла.

Изготовить его можно даже из обрезков металла, которые валяются под ногами. А в качестве привода автор использует сетевую электродрель. В целом, конструкция получилась легкая и компактная, и самое главное — мобильная.

Рекомендуем также прочитать статью-обзор: как сделать сверлильный станок из двигателя от шуруповерта.

Первым делом из листового металла толщиной примерно 4-5 мм вырезаем верхнюю часть станка — рабочий столик. При необходимости зачищаем его от ржавчины.

Основные этапы работ

На следующем этапе из куска круглой трубы, двух гаек и болта автор изготавливает простой самодельный хомут для фиксации дрели. Привариваем его к отрезку профильной трубы.

Далее необходимо будет отрезать заготовки из профильной трубы — свариваем из них каркас будущего станка. Сварные швы зачищаем.

Ранее изготовленный хомут для дрели привариваем к нижней части рабочего столика. Из листового металла вырезаем пластину нужного размера, сверлим в ней отверстие и привариваем второй хомут.

Эту пластину привариваем к каркасу. Сам рабочий столик крепим при помощи винтов. Предварительно сверлим крепежные отверстия.

На последнем этапе вырезаем паз в передней части столика, затем крепим дрель и устанавливаем насадку «сверчок» для резки листового металла.

Видео

Подробно о том, как сделать такой станок, можно посмотреть на видео ниже. Этот обзор создан на основе видеоролика с YouTube канала Men’s Craft.

A smart idea from a metal profile! Why I did not know this before!Андрей Васильев

Задать вопрос

Роликовый нож для листового металла своими руками

Содержание статьи:

- Резка металла в домашних условиях

- Роликовые ножи для металла

- Самодельные роликовые ножи

- Из чего можно сделать ножи

- Обзор и сравнение заводских моделей

Резка металла – один из самых популярных и распространенных способов обработки такого материала. При этом обязательным является использование специальные инструментов, которые предоставляют возможность осуществлять резку листового металла, поскольку сделать это без использования дополнительных приспособлений нереально.

Технология резки состоит в том, что на заготовку из того или иного материала воздействует режущий край инструмента. Острая режущая кромка инструмента движется по поверхности металла, разрезая его. Во время этого процесса срезаемый слой подвергается пластической деформации.

Резка металла в домашних условиях

Резка листового металла

Основными инструментами для резки в домашних условиях являются фрезы, диски, сверла. Использование таких инструментов дает возможность придать детали требуемую форму, отполировать металлическую поверхность, приводя ее к необходимым размерам.

При использовании таких способов на поверхность металла воздействует нож или другой станок. При этом очень важно, чтобы его резец имел более высокую твердость, чем заготовка, иначе никакого резания и не будет происходить.

Самым распространенным способом резки металла в домашней мастерской является механическая резка. Такой способ обработки материала является достаточно экономичным, способен обеспечить очень ровный край заготовки.

Единственный его недостаток – обычно можно осуществлять только прямолинейную резку металла.

Роликовые ножи для металла

Очень часто в современной металлообрабатывающей промышленности для резки листового металла используются роликовые ножи. Работа такого инструмента заключается в работе двух основных его элементах – режущих дисках. Вращаясь в разные стороны, эти ролики-диски вдавливаются в материал, осуществляя его разрезание. За счет трения металла и ножей между собой заготовка продвигается по инструменту.

Чаще всего встречаются роликовые ножи по металлу, что состоят из двух роликов. В таком инструменте есть два вращающихся диска – нижний и верхний. Сейчас встречаются такие инструменты трех типов ножей:

- с параллельным положением;

- с одним наклонным;

- с несколькими наклонными.

Первая группа такого инструмента для резки предназначена в основном для разрезания материала на полосы.

Вторая группа – предназначена для нарезания металла на полосы, а также для круглых и кольцевых заготовок.

Третья группа в основном используется для резки кольцевых, круглых и криволинейных заготовок с небольшим радиусом.

Все такие ножи хорошо подходят для быстрого разрезания листового металла. При этом обрезанный край материала не нуждается ни в какой дополнительной обработке.

Самодельные роликовые ножи

Конструкция самодельного роликового ножа

Стоимость даже самых простых моделей роликовых ножей сейчас очень высокая. Поэтому приобретать такой инструмент имеет смысл только в том случае, если такая обработка листового металла будет проводиться очень часто. В противном же случае, для одноразового или периодического использования такая покупка себя не оправдает с материальной точки зрения.

В подобном случае более правильным решением будет попытаться изготовить такой инструмент своими руками.

Конструкций роликовых ножей может быть очень много, поэтому сделать самостоятельно нож не составит особого труда. Но основная часть инструмента – режущие ножи – должны быть изготовлены из самого качественного и прочного сплава, прочность которого превышает разрезаемый материал. В противном случае качество обрезанного края будет очень низким, потребуется его дополнительная обработка.

Обычно даже в заводских моделях роликовых ножей ресурс находится в пределах 25 км листового металла толщиной в 0,5 миллиметра. Если же резать листовой металл с большей толщиной, то и ресурс использования инструмента будет снижаться. Но после этого ролики можно наточить, в результате чего инструмент снова будет готов к работе.

Что же относится к ресурсу использования самодельных роликовых ножей, то он напрямую зависит от качества материала, из которого сделанные режущие части станка.

Из чего можно сделать ножи

Роликовый нож из подшипников

В случае собственноручного изготовления такого инструмента основная проблема – выбрать подходящий материал, который и будет резать металлические заготовки.

Так, в случае необходимости резать не самый прочный листовой металл – алюминий, оцинкованную сталь и тому подобное, неплохим решением будет использовать обычные подшипники, торцы которых необходимо предварительно заточить.

Для врезания таких ножей в металл один из роликов – приводной, нужно установить на ручку, при помощи которой можно прижимать ножи к материалу. После этого останется только тянуть металл, удерживая ручку самодельного станка прижатой к основанию.

Чем большим при этом будет диаметр подшипников, тем большую скорость резания будет иметь такой ручной инструмент.

Таким образом, сейчас можно найти немало конструкций самодельных роликовых ножниц для резки. Самое сложное при этом – найти детали, которые можно будет использовать в качестве ножей. Для более удобного использования станка, сделанного своими руками, его можно будет дополнительно оборудовать направляющими, которые позволят ровно отрезать заготовку.

При этом готовый инструмент, в случае необходимости, можно будет устанавливать на любой металлообрабатывающее оборудование, к примеру, на листогибочный станок.

Обзор и сравнение заводских моделей

| Модель ножа | Trim Cutter 3017 | RNK 098A | для станка LBM |

| Толщина резки, мм | 0,7 | 1 | 0,8 |

| Вес, кг | 4 | 1,11 | 7,92 |

| Габариты, мм | 220*180*260 | 180*150*200 | 460*250*300 |

| Цена, руб | 27163 | 39390 | 21019 |

- Trim Cutter 3017

- RNK 098A

- для станка LBM

Что такое лазерная резка и как она работает?

Лазерная резка — это технология, в которой используется лазер для резки или сверления материала. Этот процесс можно использовать для резки различных материалов, включая металл, дерево, пластик и текстиль. Лазерная резка полезна в производственных приложениях, где требуется высокая степень точности. Например, он может создавать сложные узоры или формы на металлических деталях, которые было бы трудно изготовить традиционными методами. Итак, как работает лазерная резка?

Этот процесс можно использовать для резки различных материалов, включая металл, дерево, пластик и текстиль. Лазерная резка полезна в производственных приложениях, где требуется высокая степень точности. Например, он может создавать сложные узоры или формы на металлических деталях, которые было бы трудно изготовить традиционными методами. Итак, как работает лазерная резка?

Как работает лазерная резка

Процесс лазерной резки начинается с вашей идеи. После разработки вы можете использовать CorelDRAW для подготовки графики или любого другого 2D-программного обеспечения и отправки данных на лазер. Лазерный резак генерирует мощный лазерный луч, направленный на материал с помощью лазерной головки. Затем луч плавит, испаряет или прожигает материал, в зависимости от мощности лазера и свойств материала.

Лазер обычно использует систему управления движением или уникальную систему программирования, называемую G-кодом, для управления движениями лазера. G-код дает указания лазеру, например, куда двигаться и какую мощность использовать, что позволяет ему очень точно прорезать материал. Например, файл G-кода может указать лазеру двигаться по куску дерева по прямой линии, делая по пути тысячи крошечных надрезов. Узнайте, как подготовить файл G-кода.

Например, файл G-кода может указать лазеру двигаться по куску дерева по прямой линии, делая по пути тысячи крошечных надрезов. Узнайте, как подготовить файл G-кода.

Этот процесс позволит получить точный и чистый срез без прожогов и подпалин. Готовое изделие снимается с машины после завершения резки и охлаждения материала, при этом нет необходимости в дополнительной обработке материала. Лазерная резка — это точный и универсальный метод создания всего, от мелких деталей до сложных компонентов.

Применение лазерной резки

В современном мире лазерные резаки — чрезвычайно полезная технология. Вот восемь примеров отраслей, где можно использовать лазерную резку:

- Производство автомобилей: Помогает создавать автомобильные детали и компоненты с высокой точностью.

- Аэрокосмическое производство: Часто используется для создания деталей самолетов из-за их точности и эффективности.

- Медицинские устройства: Часто используются в медицине для таких устройств, как кардиостимуляторы и стенты.

- Производство электроники: Лазерные резаки создают печатные платы и другие электронные компоненты.

- Пищевая промышленность: Эти машины все чаще используются в пищевой промышленности для таких задач, как нарезка ломтиками и кубиками.

- Текстильное производство: Часто используется для создания узоров и форм на ткани.

- Резка стекла: Может использоваться для создания сложных узоров на стекле.

- Деревообработка: С помощью лазерных станков можно создавать детализированные узоры и формы из дерева.

Основные категории лазеров

Вот три самых популярных типа лазеров, используемых сегодня в различных отраслях промышленности:

1. Лазеры CO₂

Изображение предоставлено Maker’sMuse/YouTube Лазеры C0₂ используют углекислый газ и, в некоторой степени, азот для повышения эффективности световых лазеров. В этих лазерах используется трубка с газом внутри, где высокое электричество оказывает давление на частицы газа, производя луч мощного инфракрасного света (лазерный луч). Трубка показана ниже.

Трубка показана ниже.

Лазерный луч отражается назад и вперед между зеркалами внутри лазерной установки к соплу и, наконец, к рабочей зоне, как показано ниже.

Изображение предоставлено: Дальнейшее изготовление/YouTubeДвижение лазера назад и вперед в соответствии с заданными инструкциями в компьютере обеспечивает резку материала в соответствии с требованиями. Вы можете использовать CO₂-лазеры для резки таких материалов, как дерево, пластик, фанера, резина, кожа, бумага и ткань. Эти лазеры не могут резать другие материалы, такие как стекло и камень; однако они могут гравировать на них.

2. Лазеры YAG

Изображение предоставлено: Qpage/YouTube В этих твердотельных лазерах в качестве активной среды используется кристалл иттрий-алюминиевого граната (ИАГ). Внешний источник энергии, такой как электрический ток, стимулирует электроны в кристалле, производя лазерный свет. YAG содержит два отражающих зеркала, m1 и m2, прикрепленных к концу, как показано ниже.

Криптоновая лампа или ксеноновая вспышка используются для подачи сигналов от m1 на выход через m2. Фонарик возбуждает ионы от источника питания, прикрепленного под зеркалами, до высоких энергетических уровней. Когда происходит переход энергии, генерируется пучок фотонов для лазерной резки.

Лазеры YAGобычно используются для сверления таких материалов, как металл. Они отличаются от других типов высокой эффективностью и стабильностью. Они также устойчивы к воздействию тепла и влаги, что делает их идеальными для использования в промышленных условиях.

3. Волоконные лазеры

Изображение предоставлено: Beaded Builds Co/YouTube Волоконные лазеры в основном используются для лазерной гравировки, а не для резки. Однако вы можете использовать их для резки тонких металлов, как правило, после нескольких проходов. Эти лазеры создают лучи с использованием активного оптического волокна, которые затем передаются на режущую головку. Они могут резать нержавеющую сталь и алюминий и хорошо известны своим превосходным электрическим КПД и низкими эксплуатационными расходами.

Они могут резать нержавеющую сталь и алюминий и хорошо известны своим превосходным электрическим КПД и низкими эксплуатационными расходами.

Преимущества лазерной резки

Лазерная резка — популярный метод создания сложных рисунков и форм из различных материалов. Вот семь преимуществ лазерной резки:

- Высокая точность: Лазеры могут прорезать материалы с высокой точностью и точностью.

- Скорость: Лазерные системы могут быстро прорезать материал, что делает их идеальными для высокопроизводительных сред.

- Универсальность: С помощью этой техники можно резать различные материалы, включая дерево, металл, стекло и пластик.

- Чистый процесс: Лазерные системы производят мало или вообще не производят отходов по сравнению с другими методами, такими как механическая обработка или штамповка.

- Компьютерное управление: Это означает, что можно легко создавать сложные формы и конструкции.

- Экономичность: Лазерные системы не требуют особого обслуживания, и их можно использовать в различных проектах.

- Лазерная резка — это весело: Смотреть, как лазер режет материал, похожий на масло, — одно удовольствие. Независимо от того, являетесь ли вы опытным оператором или только начинаете, лазерная резка может быть приятным занятием.

Недостатки лазерной резки

Изображение предоставлено: Make or Break Shop/YouTubeЛазерная резка не лишена недостатков. Вот шесть из них:

- Опасность возгорания: Свет, излучаемый лазерными резаками, может генерировать чрезвычайно высокие температуры, которые могут привести к воспламенению легковоспламеняющихся материалов.

- Может быть дорого: Первоначальные инвестиции в лазерный резак могут быть довольно высокими, а эксплуатационные расходы (например, энергопотребление) также могут возрасти.

- Требуется значительное техническое обслуживание: Зеркала и линзы необходимо содержать в чистоте и выравнивать, а операторы должны регулярно калибровать всю систему.

- Выделяет опасные пары и пыль: Их необходимо надлежащим образом удалять из рабочего пространства для защиты операторов и оборудования.

- Может быть медленным процессом. Для резки более толстых материалов может потребоваться много времени, а свойства материала часто ограничивают скорость резки.

- На освоение может потребоваться время: Необходимо многое знать о различных настройках и о том, как они влияют на резку, и может потребоваться некоторое время, чтобы научиться пользоваться лазерным резаком.

Любой, кто хочет инвестировать в лазерный резак, должен учитывать эти недостатки. Однако для многих приложений преимущества перевешивают их. При надлежащем уходе и обслуживании лазерный резак может безотказно служить долгие годы.

Резка материалов с точностью

Как мы уже выяснили, лазерная резка — интересная технология, и ее будущее выглядит радужным. С развитием технологий этот метод резки будет становиться все более мощным и точным. Большинство лазерных резаков могут с высокой точностью резать такие материалы, как металл. И поскольку он продолжает становиться все более популярным, спрос на квалифицированных рабочих растет. Те, кто обучен работе с лазерными станками, будут пользоваться большим спросом; следовательно, это отличная возможность познакомиться с этой захватывающей технологией.

Большинство лазерных резаков могут с высокой точностью резать такие материалы, как металл. И поскольку он продолжает становиться все более популярным, спрос на квалифицированных рабочих растет. Те, кто обучен работе с лазерными станками, будут пользоваться большим спросом; следовательно, это отличная возможность познакомиться с этой захватывающей технологией.

Какой метод резки металла вам подходит?

Какой метод резки металла вам подходит?

Опубликовано 03 декабря в резке с ЧПУ, гидроабразивной резке с ЧПУ, лазерной резке, резке металла, прецизионной резке металла, гидроабразивной резке by Steve Brown

0 Likes

Металл не является всеобъемлющим термином; есть много видов металлов, каждый из которых по-разному реагирует при определенном давлении. Существует множество различных способов резки металла. Не все эти методы одинаковы и одинаково режут весь металл.

Металл является важным элементом во многих отраслях промышленности. Самостоятельно с ним сложно работать, если у вас нет опыта резки или гибки металла. Попытка выяснить, как резать и формовать металл самостоятельно, может показаться почти невозможной, но есть несколько способов, которыми вы можете попробовать заняться небольшими проектами по резке металла самостоятельно.

Самостоятельно с ним сложно работать, если у вас нет опыта резки или гибки металла. Попытка выяснить, как резать и формовать металл самостоятельно, может показаться почти невозможной, но есть несколько способов, которыми вы можете попробовать заняться небольшими проектами по резке металла самостоятельно.

Самостоятельная резка металла

Для небольших проектов по резке металла вы, вероятно, рассматривали возможность использования ручных ножниц или ножовок по металлу для резки металла до нужной формы и размера. Эти ручные инструменты лучше всего подходят для небольших проектов, в которых используются более гибкие и ковкие металлы. Вы должны проявлять крайнюю осторожность при работе с тяжелыми инструментами, чтобы избежать травм; если он может резать металл, он определенно может порезать вас.

Если ваш проект требует сложной дизайнерской работы или очень маленьких деталей, не рекомендуется пытаться достичь таких результатов вручную. Скорее всего, вы закончите тем, что уничтожите и растратите свой металл.

Различные типы станков для резки металла

Для более масштабных и сложных проектов вам, скорее всего, понадобится станок для резки металла. Эти машины способны работать со всеми видами материалов разного размера и толщины.

Кислородно-топливныйГазокислородная резка представляет собой химическую реакцию, которая широко используется для резки стали, поскольку она экономична и позволяет резать сталь толщиной от 0,5 мм до 250 мм. Он работает, нагревая металл до температуры воспламенения, а затем обдувая его струей чистого кислорода, позволяя ему пробивать и резать металл. На скорость резки и качество кромки сильно влияет чистота используемого кислорода.

Плазменная резка Плазменная резка может использоваться для резки всех электропроводящих металлов. Лучше всего он работает с углеродистой и нержавеющей сталью, а также с алюминием толщиной от ¼ до 2 дюймов. Плазменная резка подает кислород через сопло, пропуская электрическую дугу через газ, который становится достаточно горячим, чтобы расплавить металл.

Гидроабразивная резка под высоким давлением может использоваться для резки практически любого материала, а не только металла. Они работают, используя высокоскоростной поток воды для эрозии поверхности материала. Добавление абразивного материала в струю воды позволяет струе воды прорезать любой металл толщиной до 5 дюймов. Они отличаются высокой точностью и точностью и не требуют вторичной обработки. Поскольку при гидроабразивной резке используется только вода, а иногда и абразив, в конечном продукте отсутствуют зоны термического влияния или искажения. Неудивительно, что гидроабразивная резка становится одним из самых популярных методов резки металла благодаря более быстрой, менее затратной и более качественной кромке.

Лазер Станки для лазерной резки отлично справляются с неотражающими металлами толщиной менее ¼ дюйма. Однако более новые волоконные лазеры и более мощные лазеры на основе CO2 могут работать с отражающими и более толстыми материалами. Лазерная резка работает путем концентрации луча света при высокой температуре на поверхности разрезаемого материала. Это точный метод резки с почти точными допусками, но он может привести к повреждению и деформации конечного продукта; это потребует некоторой вторичной отделки.

Лазерная резка работает путем концентрации луча света при высокой температуре на поверхности разрезаемого материала. Это точный метод резки с почти точными допусками, но он может привести к повреждению и деформации конечного продукта; это потребует некоторой вторичной отделки.

Шлифовальный станок просто используется для создания гладкой поверхности металла. Он работает с использованием вращающегося лезвия или абразивного круга для износа и выравнивания металла.

Токарный станокТокарный нож для резки работает путем вращения куска материала на режущем инструменте для достижения желаемой формы. Этот процесс также известен как точение и позволяет удалять слои металла до тех пор, пока не будет достигнут желаемый результат.

Правильный выбор

С таким количеством различных вариантов резки металла приходится принимать множество решений. Вы должны учитывать тип и толщину металла, требования к точности и прецизионности, требования к специальным инструментам, бюджет и занимаемую площадь.

7 Видео

7 Видео

Единственный его недостаток – обычно можно осуществлять только прямолинейную резку металла.

Единственный его недостаток – обычно можно осуществлять только прямолинейную резку металла.