Станок из ручного фрезера своими руками

Стол для фрезера своими руками: с чертежами и изготовлениемРучной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Стол для фрезера своими руками с чертежами и изготовление

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Деревообрабатывающий станок требует соответствующего опыта

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Ручным фрезером работать не всегда удобно

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Цены на линейный ряд фрезеров

Фрезер

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежной

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

Чертеж простой столешницы под фрезер

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станок

Материалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

Комбинированный | Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля – после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Столешница из досок для изготовления фрезерного станка не подходит

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

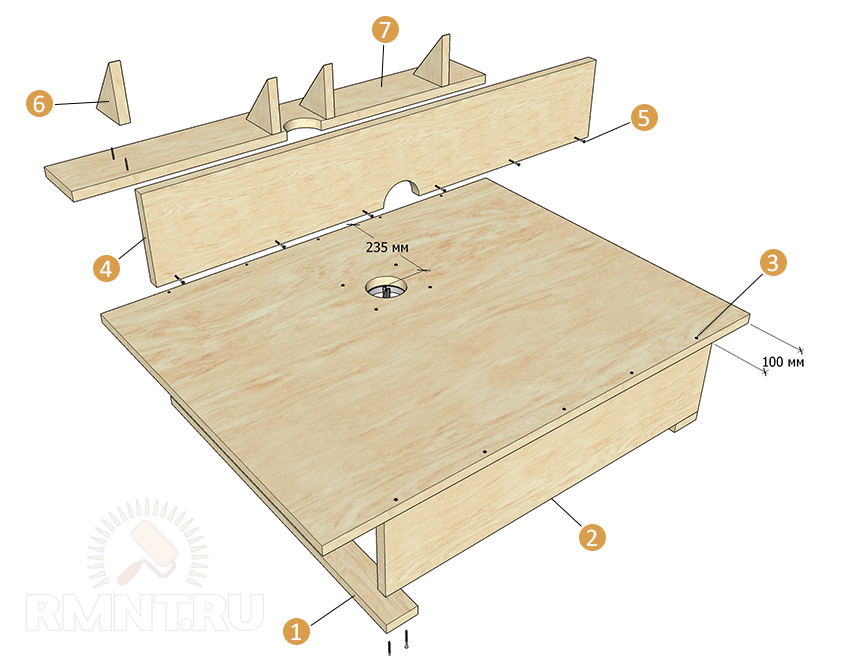

Схема сборки стола под ручной фрезер. 1 — боковая планка для крепления струбцинами на козлах; 2 — царга; 3 — раззенкованные направляющие отверстия; 4 — передняя стенка упора; 5 — саморез с потайной головкой 4,5х42 мм; 6 — косынка; 7 — основание упора

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Цены на листовую фанеру

Фанера листовая

Стандартное устройство фрезерного стола

Изготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны. Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.

Обрезают лист по размеру столешницы

Цены на популярный модельный ряд циркулярных пил

Циркулярная пила

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку.

Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Выполняют разметку отверстия под фрезу

Сделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке. Слишком большое отверстие делать не надо по нескольким причинам:

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора.

Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

По разметке сверлят отверстие

Шаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Примеряют фрезер к отверстию и аккуратно обводят его карандашом

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Посадочное место должно точно соответствовать контуру фрезера

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Делают заготовку с вырезом такой же формы и размера

Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Заготовки совмещают и вставляют фрезер

Шаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Вырезают канавки под штифты

Шаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

После подгонки элементов прикручивают заготовки саморезами

Цены на популярные модели шуруповертов

Шуруповерты

Важно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Изготовление и врезка монтажной пластины

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Всю поверхность нужно тщательно зашкурить

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Для фиксации фрезера используют две планки из фанеры

Все в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Изготовление фиксаторов

Сборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

По периметру столешницы крепят деревянные бруски

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Скручивают раму из брусков по размеру столешницы

Шаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

К раме крепят ножки, после чего усиливают каркас распорками

Шаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

Каркас готов, установите на место столешницу и можно начинать работать.

Устанавливают столешницу на место

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

Посередине столешницы набивают широкую стальную полосу с вырезанным отверстием под фрезу

- Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы. Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Опорную рейку закрепляют металлическими кронштейнами

- Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

Рама усиливается стальными уголками, на них же монтируется лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала. В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера.

Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Ручная маршрутизация

Как понять основы

Пол Энтони и Джо Херст-Вайщук

Когда вы впервые попадаете на роутер и включаете его, легко напугаться силой, которая прыгает на жизнь в этой маленькой упаковке. Но как только вы научитесь спорить с маленьким зверем, вы станете быстрыми друзьями, когда поймете все хитрости, которые он может сделать, от формирования профилей и резки соединений до создания идеальных форм и одинаковых размеров.

Освоение роутера начинается со знания, как настроить инструмент и направлять его. Независимо от того, используете ли вы маршрутизатор с фиксированной базой или врезной маршрутизатор, успешная работа означает, что вы получите чистые срезы, расположенные именно там, где вы хотите. Существует два основных подхода к маршрутизации. Во-первых, это ручная маршрутизация, которая приводит инструмент к работе. Второй – это установка маршрутизатора в стол, и в этом случае вы переносите работу на инструмент. Каждый подход имеет свои преимущества и недостатки.В этой статье мы сконцентрируемся на ручной маршрутизации, охватывающей основы настройки инструмента, правильную технику подачи и основные рекомендации по работе с маршрутизаторами для выполнения общих пропилов.

Каждый подход имеет свои преимущества и недостатки.В этой статье мы сконцентрируемся на ручной маршрутизации, охватывающей основы настройки инструмента, правильную технику подачи и основные рекомендации по работе с маршрутизаторами для выполнения общих пропилов.

A Немного о битах

Чистые разрезы зависят прежде всего от использования острых, качественных бит. Карбид – это порядок дня здесь. Не ожидайте, что быстрорежущие стальные (HSS) биты сохранят свои края надолго. Кроме того, избегайте подозрительно недорогих бит, которые часто плохо обрабатываются из низкокачественных материалов.

Многие биты доступны с хвостовиком диаметром 1⁄4 “или 1⁄2”, и большинство маршрутизаторов в наши дни включают сменные цанги, позволяющие использовать любой размер.Выберите больший хвостовик, когда это возможно. Это обеспечивает лучшее сцепление с цанговым патроном, а дополнительная масса сводит к минимуму вибрацию, особенно на длинных или больших долотах. Примечательное исключение здесь немного используется для врезания. В этом случае лучше, если хвостовик имеет такой же размер или меньше диаметра рифленой области, потому что он позволяет погружаться глубже, чем рифленая часть.

В этом случае лучше, если хвостовик имеет такой же размер или меньше диаметра рифленой области, потому что он позволяет погружаться глубже, чем рифленая часть.

Превосходные результаты могут быть получены от небольшого маршрутизатора с ЧПУ, но не забывайте о программном обеспечении!

Инструменты с ЧПУ, независимо от их вкуса , могут значительно улучшить ваши способности «делать» или «сделай сам». Мой текущий инструмент выбора – фрезерный станок с ЧПУ. Будучи знакомым с ручным фрезерным станком, концепция казалась похожей, и цена на них вполне разумна по сравнению с некоторыми другими инструментами. Как описано в этом посте, моя машина – модель Zen Toolworks, но есть и другие варианты для посещения, например, эта модель Probotix V90, отмеченная недавно в этом посте.

Несмотря на то, что любое количество моделей фрезерных станков с ЧПУ отлично смотрятся на видео и фотографиях, будьте уверены, что даже самым лучшим машинам требуется некоторое терпение для удовлетворительной работы. Настройка машины может быть сложной задачей, равно как и выяснить, на что способна ваша машина, но одна вещь, которая может затронуть умы людей, – это программное обеспечение. Читайте дальше, чтобы узнать

Настройка машины может быть сложной задачей, равно как и выяснить, на что способна ваша машина, но одна вещь, которая может затронуть умы людей, – это программное обеспечение. Читайте дальше, чтобы узнать все, что вам нужно знать основы того, что происходит за кулисами, чтобы «волшебным образом» создавать интересные детали.

С помощью маршрутизатора с ЧПУ, управляемого компьютером (в отличие от выделенного контроллера), у вас есть три части в цепочке инструментов: автоматизированное проектирование (CAD) , автоматизированное производство (CAM) и контроллер машины пакет. Есть бесплатные и платные версии каждого из них.

Создай свою деталь

Дизайн любезно предоставлен ESTLcam и моей идеей сжать ножевой блок, чтобы сделать его «держателем дротиков для воинов». Первый шаг – нарисовать свою часть.Чтобы сгенерировать чертежи деталей, я экспериментировал с Inkscape, векторным графическим редактором и Draftsight, более или менее бесплатным AutoCAD. Inkscape – это действительно классная программа для создания более художественных произведений, таких как случайное дерево, которое я недавно вырезал. Если вы хотите сделать что-то более размерно ориентированное, мой предпочтительный инструмент – Draftsight. Я очень хорошо знаком с AutoCAD, и он доступен для Linux, Mac и Windows.

Inkscape – это действительно классная программа для создания более художественных произведений, таких как случайное дерево, которое я недавно вырезал. Если вы хотите сделать что-то более размерно ориентированное, мой предпочтительный инструмент – Draftsight. Я очень хорошо знаком с AutoCAD, и он доступен для Linux, Mac и Windows.

Если вы хотите заняться трехмерным дизайном, Sketchup кажется более или менее стандартным для случайных создателей / хакеров / и т.д.Возможно, я был избалован или промыт мозгами за несколько лет работы с Pro / E и Solidworks в гораздо меньшей степени, потому что я находил Sketchup разочаровывающим. Я нахожу Pro / E (теперь Creo) также разочаровывающим время от времени, но мне платят за это разочарование.

Независимо от того, какой стиль или программу дизайна вы выберете, если вы не знакомы с форматом, планируйте потратить приличное количество времени на выяснение того, как сгенерировать ваши детали.

Генерировать Gcode

Экран Meshcam в моем обзоре G-Code , в отличие от того, во что, как вам верили некоторые рэперы середины 90-х, стоит General Code, и это то, что напрямую контролирует станок с ЧПУ. Вы можете написать G-код вручную, и для очень простых кругов или линий это может быть практичным. Однако в большинстве случаев G-код гораздо проще создать с помощью CAM-программы для перевода вашей модели CAD в этот формат. Я опробовал несколько пакетов, и все они имеют свои преимущества и недостатки:

Вы можете написать G-код вручную, и для очень простых кругов или линий это может быть практичным. Однако в большинстве случаев G-код гораздо проще создать с помощью CAM-программы для перевода вашей модели CAD в этот формат. Я опробовал несколько пакетов, и все они имеют свои преимущества и недостатки:- Gcodetools для Inkscape – бесплатно, отлично подходит для произведений искусства, созданных на Inkscape. Несколько ограничен в возможностях, и документация может занять некоторое время, чтобы выяснить.

- ESTLCam – Недорогой в 35 долларов, и он имеет красивый интерфейс. Больше 2D-среды, и вы можете рисовать свои части в этой программе, если хотите.

- CAMBam – по разумной цене 149 долларов с очень хорошим бесплатным пробным периодом. Я в основном использую эту программу CAM.

- MeshCAM – действительно превосходно выглядящий пользовательский интерфейс, и он имеет некоторые удобные функции.

Наряду с этим лаком, это дороже, чем некоторые на 250 долларов. Он больше ориентирован на пользователей 3D, поэтому он не очень подходит для моего стиля САПР, ориентированного на Draftsight.

Наряду с этим лаком, это дороже, чем некоторые на 250 долларов. Он больше ориентирован на пользователей 3D, поэтому он не очень подходит для моего стиля САПР, ориентированного на Draftsight. - Пользовательская подпрограмма CAM – Если вы программист (или претендуете на это), вполне возможно, что вы можете написать свой собственный скрипт для генерации Gcode. Я привел ссылку на публикацию о моей процедуре Python «пиксельная обработка», если вы хотите увидеть пример.

Наряду с фактическим изучением программного обеспечения , вам нужно будет подумать, с какой скоростью ваша машина в действительности может справиться, и что делать, чтобы вы не «разбили» вашу машину. Ваша CAM программа – это то, где вы настраиваете свои подачи, скорости, глубину резания и другие параметры.

Управляй роутером

Mach5 для управления вашим маршрутизатором Как только ваша CAM-программа выплевывает, возможно, несколько тысяч строк G-кода, ваше программное обеспечение для управления машиной – это то, что заставляет все двигаться. Я использую Mach5, которая, кажется, является обычной программой для управления хобби машиной. Как и все остальное, у него есть кривая обучения, но в целом я вполне доволен тем, как он работает.

Я использую Mach5, которая, кажется, является обычной программой для управления хобби машиной. Как и все остальное, у него есть кривая обучения, но в целом я вполне доволен тем, как он работает.

Одно из недостатков, с которыми я столкнулся (и это, вероятно, справедливо для других программ), заключается в том, что вам нужен реальный параллельный порт для правильной работы (не USB-параллельный адаптер), и он не должен работать на ноутбуке. из-за возможных проблем управления питанием.Я уверен, что есть обходные пути, но в целях экономии времени было бы неплохо просто стряхнуть (или купить) старый компьютер, чтобы запустить его. Он будет удобно работать на устаревших компьютерах, поэтому за 150 долларов или около того у вас может быть компьютер, на котором будет работать ваш маршрутизатор.

Другим вариантом будет LinuxCNC. Когда я начал работать с ЧПУ, я был почти незнаком с Linux. Задача установки новой ОС вместе с новым маршрутизатором выглядела слишком крутой кривой обучения, поэтому я не пробовал этот вариант. Поскольку я сейчас использую Ubuntu совсем немного, сегодня я могу пойти другим путем. Если вы много работали с LinuxCNC, пожалуйста, поделитесь своим опытом, оставив комментарий ниже.

Поскольку я сейчас использую Ubuntu совсем немного, сегодня я могу пойти другим путем. Если вы много работали с LinuxCNC, пожалуйста, поделитесь своим опытом, оставив комментарий ниже.

Чтобы подвести итоги, вот два видео с ЧПУ, которые я сделал. Во-первых, я гравирую Tiger Paw, тогда как второе видео – это учебник, который я сделал о том, как гравировать логотип с помощью Inkscape. Станок с ЧПУ является отличным дополнением к любому магазину, но, как я надеюсь, я здесь указал, не без проблем!

Обратите внимание, что отдельно от этого поста я получил специальные цены и / или образцы для того, чтобы опробовать продукты от представителей компаний Zen Toolworks, Mach5, ESTLcam и MeshCAM.

Джереми Кук – инженер-механик по специальности из Университета Клемсона, работающий в области автоматизации производства и процессов. Кроме того, Джереми является заядлым создателем и бывшим сотрудником Hackaday. Когда его нет на работе или в гараже, вы можете найти его в Твиттере @JeremySCook, в блоге его проектов JCoPro.net или в его блоге DIYTripods.com, связанном с фотографиями.

Переключить навигацию

- Дом

- Продукт

- CNC Router

- ATC CNC Router

- 4-осевой ЧПУ

- Круговая ось с ЧПУ

- 5-осевой фрезерный станок с ЧПУ

- Многоголовочный ЧПУ

- Деревообрабатывающий центр с ЧПУ Мини-фрезерный станок с ЧПУ

- EPS / пена с ЧПУ

- Фрезерный станок с ЧПУ

- Токарный станок с ЧПУ

- Мебельный ЧПУ

- Гнездо ЧПУ

- кромкооблицовочный станок

- Вспомогательное оборудование

- Колеблющийся нож

- Осциллирующий нож

- Видео Осциллирующий нож

- Лазерный Резак

- Станок для лазерной резки

- CO2 Гравировальный Станок

- Лазерная маркировочная машина

- Лазерный сварочный аппарат

- плазменные резаки

- Плазменный резак

- Кислородно-плазменный резак

- камень с ЧПУ

- Камнеобрабатывающий центр

- Каменный фрезерный станок с ЧПУ

- Видеокамера ЧПУ

- CNC Router

- Руководство пользователя

- Система управления

стол, шипорезка, копировальная втулка, направляющие

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

Стол для ручного фрезера

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

- Поскольку основная плита имеет длину 900 мм, то ее центр будет находиться в 450 мм от края. Поставьте в этом месте точку и с помощью угольника проведите линию.

- Отсоедините от подошвы аппарата накладку из пластика.

- Найдите середину среза на накладке и проведите линию через центр подошвы, используя угольник.

- Расположите накладку на центральную линию основной плиты так, чтобы с ней совпал центр подошвы, и отметьте карандашом центр будущего отверстия в столешнице.

- Далее, следует сделать разметку под монтажные винты.

- Просверлите отверстия, через которые агрегат будет крепиться к столу. Обязательно раззенкуйте их, чтобы шляпки винтов были немного углублены в столешницу.

- Просверлите центральное отверстие диаметром 38 мм.

- На следующем этапе следует сделать параллельный упор. С помощью электролобзика или фрезера проделайте полукруглые вырезы на передней стенке упора, а также на его основании.

- Прикрутите косынки к упорам. Ниже предоставлен чертеж, на котором указаны все отступы для размещения косынок.

- К нижней части столешницы прикрутите соединительные планки.

- Соберите фрезерный станок, используя схему, предоставленную ниже.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

- Из листа, например, текстолита, вырежьте квадратную заготовку 300 х 300 мм.

- Сверху пластины закрепите пластмассовую накладку, снятую с подошвы фрезера.

- Подберите сверло, соответствующее диаметру крепежных винтов, и просверлите в пластине отверстия, используя пластиковую накладку в качестве шаблона.

- Уложите пластину на столешницу и обведите ее карандашом. После этого внутри полученного контура нарисуйте квадрат со срезанными углами, как показано на следующем рисунке.

- Эту фигуру со скошенными углами необходимо вырезать лобзиком, предварительно просверлив в ней отверстие для входа пилы.

- После вырезания внутренней части вокруг внешнего контура следует закрепить планки, используя струбцины. Они будут служить шаблоном для обкаточной фрезы. Толщина планок должна быть достаточной для того, чтобы при установке глубины обработки упорный подшипник фрезы находился в зоне кромки направляющих.

- Для фрезеровки углубления закрепите в цанге агрегата обкаточную фрезу с верхним подшипником.

- Установите глубину обработки. Она должна равняться толщине пластины, предназначенной для монтажа агрегата.

- Профрезеруйте данный участок столешницы по установленному шаблону в несколько проходов.

- Уложите пластину в проделанное углубление. Она должна быть заподлицо с поверхностью основной плиты. Если пластина немного выступает, то прибавьте еще немного глубины погружения с помощью микрометрического винта и сделайте повторный проход фрезой.

- По углам выборки разметьте и просверлите отверстия для крепежа пластины.

- Уложите монтажную пластину в подготовленное посадочное место и, придерживая ее, переверните столешницу. После чего просверлите в пластине отверстия под крепеж. Чтобы спрятать шляпки болтов, прозенкуйте отверстия на лицевой стороне накладки.

- Также все отверстия с обратной стороны столешницы, предназначенные для закрепления пластины, следует расширить под посадку самоконтрящихся гаек сверлом с диаметром 11 мм. Гайки нужно посадить в полученные отверстия на эпоксидный клей (для выравнивания можно вкрутить в них болты).

Усовершенствование упора

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

На задней стороне упора можно сделать камеру для подключения пылесоса. Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

Также к упору можно добавить предохранительный щиток, изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Прижим-гребенка изготавливается на циркулярке с шагом между пропилами 2 мм.

При желании, можно изготовить фрезерный стол с ящиками для инструмента.

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

Шипорезка

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние. Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

- Подберите подходящую под резьбу удлинителя гайку и разрежьте ее с помощью болгарки так, чтобы получилось тонкое кольцо. После этого выровняйте его на точильном станке.

- Необходимо изготовить круглую площадку для втулки из листового металла или алюминия толщиной 2 мм. В зависимости от модели агрегата, отверстие в его подошве может иметь различную форму. В данном случае площадка должна иметь срезы по бокам, которые стачиваются на точильном станке.

- Сточив шайбу с двух сторон, разместите ее на подошве агрегата.

- Поставьте агрегат, не снимая шайбу, вертикально и наметьте карандашом места для крепежа сквозь отверстия в подошве аппарата.

- Места, отмеченные карандашом, необходимо накернить для точного позиционирования сверла.

- Сначала просверлите отверстия тонким сверлом, а затем уже сверлом, соответствующим диаметру крепежного болта.

- Оденьте шайбу на резьбовой удлинитель и закрутите кольцо-гайку. Зажмите деталь в тиски и обрежьте лишнюю резьбу вровень с гайкой при помощи болгарки.

- Зажмите деталь в тисках другой стороной и немного укоротите ее.

- Выровняйте деталь на шлифовальном круге, вставьте в подошву аппарата и закрепите ее винтами. Гайка-кольцо должна быть чуть ниже подошвы агрегата.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

Столик для ручного фрезера | Мастер в доме

Небольшой переносной столик для ручного фрезера. Ручной фрезер сейчас стал незаменимым инструментом домашнего мастера. Профессиональные столяры тоже очень часто используют его в работе. У ручного фрезера очень широкий набор функций. Но чтобы использовать все возможности инструмента нужны дополнительные приспособления.

Одним из таких приспособлений является столик для установки фрезера в перевернутом положении. Применяя такой столик вы получаете пусть небольшой, но фактически профессиональный стационарный фрезер. Здесь может возникнуть только вопрос выбора самого фрезера. Чтобы сделать универсальный многофункциональный станок фрезер надо подбирать соответствующий.

Для фрезера установленного в столе главный показатель,

это возможность инструмента работать в перевернутом положении,

помните, не все фрезеры способны на это.

Второй показатель это мощность. Здесь надо определиться

какие операции вы собираетесь производить. Если собирать

двери и делать классические деревянные филенки, то мощность

лучше выбирать больше 2 киловатт. При такой мощности у

фрезера обязательно должны стоять два опорных подшипника.

Снаружи это не увидишь, поэтому спрашивайте продавцов.

Если ваша задача проходить фрезером профили, четверти

выбирать пазы и гнезда, то брать фрезер можно и меньшей

мощности, начиная примерно с 900 вт. Фрезер лучше брать

профессиональный. Основное отличие профессионального

фрезера от домашнего, это возможность длительной

непрерывной работы. Вобщем для нормального фрезера

мощность может быть в районе 1150-1500 вт.

Столик который вы видите на картинке собран из реек

толщиной 25-30 мм. и шириной 50-60 мм. Основание столика

три деревянные рамки собранные на сквозных шипах.

В принципе опору столика можно сделать и по другому,

здесь надо смотреть свои возможности.

Крышка столика, столешница, сделана достаточно мощной.

Для этого делаем массив, склеивая планки шириной 50 мм.

пласть к пласти, чтобы получить нужный размер столешницы.

Столешницу можно сделать и из МДФ. МДФ лучше собрать в

несколько слоев, чтобы получить толщину столешницы

не меньше 45-50 мм. . Такая толщина нужна для прорезывания

в столе направляющего паза, для установки дополнительных

приспособлений. При сборке слои промазываются клеем и

сжимаются прессом, или временно можно притянуть детали

саморезами, а после высыхания клея их выкрутить.

Для установки фрезера в стол нужно выбрать проем в столешнице,

чтобы фрезер входил в стол сверху. На некоторых мощных

фрезерах площадка широкая и специально предназначена для

установки в перевернутом положении. У меня например фрезера

«Хитачи» и «Макита» средней мощности, и площадки у них

нет. Поэтому я взял кусок стали толщиной 3 мм. высверлил

центральное отверстие для фрез и отверстия для болтов.

Дальше открутил от площадки установленный там лист, и

прикрутил эту стальную пластину размером 250/250 мм. .

При установке фрезера в стол фрезер висит на этой пластине.

Дополнительно я отчертил размеры пластины и выбрал площадку

в столешнице на глубину 3 мм. . Это для того чтобы площадка

фрезера и стола были вровень, заподлицо.

Площадка дополнительно прикручивается саморезами.

На первый случай для изготовления единичных тонких деталей фрезер можно установить в перевернутом положении и более простым способом, смотри пост Ручным фрезером раскладки для двери, но работать со столиком удобнее и надежнее.

Тема эта большая, я еще буду возвращаться к ней в дальнейшем.

Есть вариант еще проще, использовать вместо стола лист фанеры. Размеры и изготовление в статье стол для фрезера своими руками .

Похожие статьи:

момус ЧПУ | настольные чертежи маршрутизатора своими руками

Создание машины:

Производство металла:

Необходимые инструменты:

Фрезерный станок с ЧПУ Momus может быть сконструирован с

обычные ручные и электроинструменты, например,

можно найти в типичной деревообрабатывающей мастерской. В

в дополнение к базовому оборудованию, как показано на рисунке

здесь сверлильный станок и настольная пила сделают

строительство значительно проще.В то время как не

абсолютно необходимы, эти две единицы оборудования

упростит достижение более высокой точности и

согласованность в размещении отверстий и надрезов.

Однако конструкция машины может

учитывать относительно широкие допуски во время

конструкция, поэтому разрезы могут быть менее точными

без влияния на конечную точность и производительность.

Металлические механические части станка могут быть

изготовлены с использованием основных инструментов магазина. Стандарт

толщина материала используется для всех критических

размеры, сводя к минимуму необходимость для строителя

соблюдайте высокие допуски при изготовлении деталей.Большая часть металлообработки состоит из изготовления

прямые пропилы, сверление и нарезание резьбы отверстий.

Производство древесины:

Деревянные детали, которые станут основой

станок можно резать с помощью базовой обработки по дереву

инструменты. Все разрезы можно выполнить с помощью

циркулярная пила и направляющий упор, хотя

настольная пила облегчит многие разрезы, так как

а также повышение точности и согласованности.

Другие распространенные инструменты для деревообработки и

расходные материалы, такие как сверла, клей и зажимы

надо будет.

Сборка и установка электроники:

Окончательная сборка фрезерного станка Momus с ЧПУ состоит из

установки механических компонентов на

база, установка управляющей электроники и проводки,

и выравнивание и регулировка машины.

Примеры страниц из руководства по сборке:

Руководство по сборке Momus CNC – это 170-страничный PDF-файл.

документ с полными рисунками, иллюстрациями и

инструкции по сборке, необходимые для создания

машина.Он содержит более 350 фотографий

процесс изготовления и сборки. В добавление к

документирование конструкции машины, руководство также

включает информацию по основам ЧПУ, программного обеспечения

рабочий процесс, основы проектирования конструкций и схемы подключения для

две популярные модели приводов шаговых двигателей.

На сегодняшний день считается, что более пятидесяти момусов Созданы фрезерные станки с ЧПУ. по всему миру. Яркое и активное сообщество знающих строителей можно найти на специализированный подфорум CNCzone.Пожалуйста, присоединяйся к нам на форуме здесь.

Посетите страницу галереи этого веб-сайта, чтобы увидеть

примеры машин, которые были

завершены или находятся в процессе.

щелкните все изображения для увеличения

© 2012 Momus CNC

Сколько времени займет сборка?

ERRATA

Все известные на данный момент ошибки в планах перечислены ЗДЕСЬ.

Умный самодельный стол для 3D-маршрутизатора

«Сусо», ведущий бизнес как Паосон Лютье, – производитель инструментов и плотник в Галице, Испания. Помимо того, что он известен своими впечатляющими навыками изготовления инструментов, он также известен созданием тщательно продуманных фрезерных столов, настольных пил и ленточных шлифовальных машин, которые он использует в своей деревообработке.

Последний проект Паосона Лютьера – деревянный стол для 3D-маршрутизатора ручной работы. Сусо пишет о своей мотивации постройки:

.Идея возникла после преодоления трудностей и потери времени при подготовке к определенным заданиям с ЧПУ. Иногда я тратил больше времени на подготовку к ЧПУ, чем на саму работу. С помощью этого ручного фрезерного станка вы можете очень быстро делать отверстия или фрезеровать. Универсальная цанга 43 мм делает его очень универсальным, и вы можете очень быстро сменить фрезерный инструмент на сверление.

На веб-сайте Паосона Лютьера у Сусо есть страница со всеми видео, которые он сделал, документируя всю сборку стола маршрутизатора. Он также продает набор планов за 15,00 евро (менее 18 долларов США). В планах есть шаблоны для всех частей, которые могут быть увеличены или в реальном размере.

В киберпространстве, безусловно, существует множество деревянных фрезерных столов и планов фрезерных станков с ЧПУ. Этот проект примечателен набором функций и продуманностью того, как все это скомпоновано и спроектировано для максимальной универсальности.

Фрезерный стол Paoson Luthier можно использовать как 3-осевой сверлильный станок, шлифовальную станцию, 2D-фрезерный станок, а также вы можете выполнять 3D-фрезерование с помощью эталонной модели. Используя набор принадлежностей, вы также можете вырезать круги, прямые квадраты и вырезать 2D эталонную модель.

Это определенно не похоже на легкую сборку. Для успешного завершения этого проекта вам, вероятно, потребуются серьезные столярные изделия и приличное торговое оборудование. Но представьте, сколько гордости вы бы испытывали, выполняя проекты с использованием набора довольно сложных инструментов, которые вы сделали сами.

Создайте свой собственный фрезерный станок с ЧПУ по дереву

Автор Майкл Хэнлон, пн, 22 марта 2021 г.

Пакет ЧПУ KAL1 может избавить вас от всех проблем. Проще говоря, KAL1 CNC Package – это загружаемое руководство в формате PDF, которое позволяет вам построить промышленный фрезерный станок с ЧПУ, не выходя из дома. Он предназначен для экономии вашего времени и денег, но это лишь суть всего, что вы получите в пакете. Он подробно расскажет вам, как вы можете создать свой собственный фрезерный станок с ЧПУ за считанные дни, как вы можете спроектировать его так, чтобы он мог резать алюминий и другие материалы, не нанося ущерба, и какие материалы вам понадобятся для реализации проекта. начали, не потратив тысячи долларов на дорогостоящее оборудование, которое мало что дает для того, чтобы работать так, как оно.Итак, в общем, книга в формате PDF – это автономный путеводитель, который проведет вас через знакомые, сложные укромные уголки и уголки машины, но с изюминкой. При этом вы также получаете 2 бонуса. Подробнее …

KAL1 DIY CNC Router Summary

Рейтинг: 4,6 звезды из 11 голосов

Содержание: Электронные книги, видео

Автор: Дэйв Филд

Официальный сайт: kalcnc.com

Цена: 9646,00 долларов США

Доступ сейчас

Обзор фрезерного станка с ЧПУ KAL1 DIY

Автор представляет хорошо детализированное резюме основных заголовков.Как профессионал в этой области, я должен сказать, что идеи, изложенные в этой книге, точны.

Я ставлю этой книге наивысшую оценку, 10/10, и лично рекомендую ее.

Читать обзор полностью …Вт, 23 мар 2021

Важно знать, кто стоит за этим замечательным продуктом и идеей. Алекс Грейсон – создатель умной пилы своими руками. Он инженер, работает в автомобильной промышленности. Он из тех людей, которые в детстве всегда открывают бытовую технику, чтобы узнать, как она работает.Такое поведение было его частью, и недавно он решил заняться столярным делом, чтобы снять стресс, и он даже не подозревал, что откроет для себя что-то столь замечательное. Идея Алекса помогла многим людям по всему миру сэкономить деньги с помощью этого DIY-проекта. Эта программа была протестирована и может предложить вам немедленные результаты. Умная пила своими руками – это электронная книга или больше похожее на подробное руководство с бонусным видео, которое научит вас, как построить свой собственный станок с ЧПУ. Это как 3D-принтер по дереву.Изобретение своими руками превратит обычную деревяшку в желанное произведение искусства. У вас будет собственный пошаговый видеоурок и письменное руководство. Просто посмотрите видео один раз, и вы соберете свою собственную умную пилу, даже если никогда раньше не пользовались отверткой. Это требует от вас каких-либо навыков, вам просто нужно читать, наблюдать и понимать. Подробнее …

На площади 500 000 кв. Футов в конференц-центре Лас-Вегаса есть все, что связано с деревообработкой, под одной крышей, от промышленных станков с ЧПУ до новейшего оборудования для выдвижных ящиков.AWFS привлекает плотников всех мастей. Прогуливаясь по полу, вы встретитесь с руководителями производства оконной фабрики, осматривающими раздвижную настольную пилу, и профессиональными краснодеревщиками, проверяющими фрезы для изготовления дверей. А еще есть много инструментов, принадлежностей и оборудования для плотника на выходных.

Если вы когда-либо видели в действии фрезерный станок с ЧПУ, вы знаете, что он способен быстро и точно обрабатывать детали практически для чего угодно. Но если вы владелец небольшого магазина, вы, вероятно, задумались о его размере и доступности.Что ж, Shopbot прислушался к запросам на более компактную и недорогую машину с таким же удобством использования, как и их более крупные машины. И они доставили.

Фрезы Amana с V-образной канавкой для фрезерования с ЧПУ Используйте высококачественный нож с твердосплавной вставкой для создания безупречных знаков и фрез на вашем станке с ЧПУ. Они доступны в размерах 1 2 дюйма. и 3 4 дюйма хвостовики и несколько углов фрезы от 22,5 до 80 градусов. Пластины имеют две режущие кромки. Когда одна сторона изнашивается, поверните пластину, чтобы получить новую режущую кромку.Надежная система стопорных винтов обеспечивает максимальную безопасность и точность резки.

Diy Router Duplicator

Добро пожаловать на мой сайт!

Я рад показать вам, как я построил свой ручной дубликатор маршрутизатора, используя простой метод для осей x, y, z.

Вы можете сэкономить много денег, построив собственную машину.

Я покажу вам в своих планах, как вы можете построить его всего за 150 долларов, используя предметы, которые могут быть у вас дома.

Вы можете построить его даже дешевле, если у вас уже есть большая часть материалов.

Даже если у вас нет этих предметов, вы все равно можете построить его всего за 250,00 долларов, если вам нужно все купить.

Самое замечательное в моих планах то, что вы можете легко их модифицировать. После того, как вы увидите несколько изображений, вы, вероятно, сможете построить его самостоятельно без каких-либо инструкций. (Это одна из причин, по которой я не включаю много фотографий). Мои планы строятся наугад. Я считаю, что мой метод настолько прост.

Вы можете построить его настолько большим или маленьким, насколько захотите.

Итак, для всего, что вы создаете, вам потребуются некоторые инструменты для выполнения проекта. Одним из основных инструментов, которые вам понадобятся для этого проекта, является сверлильный станок. Обычно подержанный сверлильный станок можно купить довольно дешево. Это будет использоваться для изготовления ваших линейных подшипников и

сверление отверстий под каретку. Если у вас нет сверлильного станка, есть способы выполнить этот проект.

Один из способов – это кто-нибудь, кого вы знаете, у кого есть сверлильный станок или обратитесь в механический цех, чтобы точно просверлить для вас несколько отверстий.Вы можете попробовать ручную дрель с набором направляющих для сверл, но сверлильный станок – это то, что вам нужно, и он обеспечивает точность при сверлении отверстий.

В будущем я могу сделать линейные подшипники и продать их, если я начну получать больше запросов на линейные подшипники.

Полезно иметь отрезную пилу, хотя пропилы могут быть выполнены с помощью специальной пилы, если вы не торопитесь распиливать куски дерева. Кроме того, можно использовать пару зажимов, чтобы зажимать предметы во время сверления, резки или постукивания по материалу.

Я считаю, что моя машина одна из самых простых в сборке. Вы можете легко изменить его в соответствии со своими потребностями. В планах я построил машину 4×6 футов, но ее можно было сделать намного меньше или намного больше.

Станок в планах может легко дублировать материалы не менее

4,5 фута в длину и около 12 дюймов в ширину !!!!

Примите во внимание, сколько места вам понадобится для вашего копировального аппарата. Машина будет разделена на три части для разборки и хранения при необходимости.

Выбор за вами, будет ли он построен точно так же, как в планах, или модифицирован для ваших нужд.

Нажмите «Планы покупки» в верхней части экрана, чтобы узнать о ценах.

Как использовать стол маршрутизатора для начинающих

Узнайте, как пользоваться столом для фрезерования, в этом руководстве для начинающих для плотников.Я рассказываю, как заменить фрезу, как установить ограждение стола маршрутизатора и многое другое.

Как использовать стол маршрутизатораХотите узнать, как пользоваться роутером? Вы пришли в нужное место! Мы рассмотрим, что можно сделать со столом для фрезерного станка, как его установить, каким образом дерево следует укладывать на стол для фрезерного станка и многое другое.

Это руководство содержит партнерские ссылки на расходные материалы и инструменты. Покупки, сделанные по этим ссылкам, помогают поддерживать веб-сайт «Пилы на коньках» и позволяют мне делиться с вами другими проектами и советами.Использование этих ссылок бесплатно. Посетите политику моего сайта для получения дополнительной информации.

Прежде чем мы перейдем к , как использовать стол маршрутизатора , не забудьте нажать кнопку подписки внизу этой страницы, чтобы подписаться на мой еженедельный бюллетень БЕСПЛАТНО , загруженный полезными трюками с карманами , экономия места идеи для семинаров , умные Советы своими руками и многое другое!

Нужен ли вам стол маршрутизатора для использования маршрутизатора?Нет, портативный маршрутизатор можно использовать без стола маршрутизатора.Но бывают случаи, когда быстрее, проще и безопаснее использовать стол маршрутизатора.

Стол маршрутизатора может быть безопаснее в использовании, чем портативный маршрутизатор, потому что он дает нам лучший контроль над заготовками. Стол поддерживает заготовку. Направляющая действует как направляющая, направляющая заготовку к сверлу.

Лучшее управление заготовками особенно важно при работе с мелкими деталями, которые могут быть слишком сложными или опасными для работы на портативном маршрутизаторе.

Вернуться к содержаниюЧто можно делать со столом маршрутизатора?

Мы можем использовать стол для фрезерования для изготовления наших собственных формованных изделий, выполнения пазов и пазов в заготовках, изготовления панельных дверей и многого другого.

Связанный: Как сделать дверцы шкафа шейкера своими руками

Вернуться к содержаниюТипы фрезерных столов

Существует три распространенных типа таблиц маршрутизатора. К ним относятся столы для настольных маршрутизаторов, напольные столы для маршрутизаторов или столы для маршрутизаторов, а также столы для маршрутизаторов, которые помещаются внутри удлинительного крыла настольной пилы.

При выборе стола для фрезерования мы должны учитывать количество места в нашей мастерской и можем ли мы использовать его за пределами нашего магазина.

Связано: 9 умных способов сделать вашу небольшую мастерскую больше

Например, я выбрал настольный фрезерный стол для своей небольшой мастерской. Он компактен, поэтому хорошо впишется в мой магазин площадью 156 кв. Футов. Кроме того, он портативный. Это означает, что я могу взять его на свой задний двор или в дом друга, чтобы поработать над проектом.

Связанный: Мой 12 × 13 Small Woodshop Layout

Настольный

Настольные фрезерные столы используются на верстаке.Обычно они маленькие и их легко перемещать. Некоторые из них даже складываются, чтобы сэкономить место, когда они не используются.

Напольная

Напольные или настольные фрезерные столы – хороший выбор для больших мастерских. В этом стиле обычно есть ножки или основание шкафа, которое стоит на полу. Обычно они тяжелые, и их нелегко передвинуть.

Удлинитель

Некоторые фрезерные столы подходят к удлинителю настольной пилы. Это отличный способ сэкономить место и использовать пространство, которое иначе не используется.

Вернуться к содержаниюДетали стола маршрутизатора Столешница

Столешница обеспечивает плоскую устойчивую поверхность для заготовок. Столешница многих магазинных столов для маршрутизаторов изготовлена из МДФ (ДВП средней плотности).

СОВЕТ: Будьте осторожны с МДФ. Он разбухнет, если подвергнуть его воздействию влаги. Другими словами, не мочить.

Ножки или основаниеСтолешница крепится к ножкам или основанию.

Опорная плитаРучной маршрутизатор прикреплен к опорной плите. Основание крепится к столешнице. Опорная плита должна быть на одном уровне со столешницей. На столешнице обычно есть винты, которые можно отрегулировать, чтобы выровнять опорную плиту.

Многие столы для маршрутизаторов, приобретенные в магазине, имеют опорные плиты, которые подходят для маршрутизаторов обычных марок. У других столов маршрутизатора есть пустые опорные плиты, и для крепления маршрутизатора необходимо просверлить отверстия.

Не все столы маршрутизатора подходят для всех марок маршрутизаторов. Рекомендуется прочитать руководство, чтобы узнать, подойдет ли стол для маршрутизатора, который вы планируете купить, вашему маршрутизатору.

ЗаборУпор помогает нам контролировать заготовку. Он направляет или направляет заготовку к фрезу.

Многие ограждения имеют порт для сбора пыли и Т-образную направляющую. Т-образный профиль можно использовать для крепления аксессуаров, например, перин. У некоторых столов маршрутизатора есть разделительный забор, который можно использовать, чтобы закрыть зазор вокруг фрезы маршрутизатора.

Т-образная гусеницаТ-образная направляющая позволяет прикреплять аксессуары, как перину.

Защитный кожухЗащитный кожух защищает руки от соприкосновения с битой.

Штифт стартераИногда забор просто не подходит для определенных разрезов. В этих случаях мы можем использовать стартовый штифт. Стартовый штифт – еще один аксессуар, который дает нам лучший контроль над заготовкой.

Создает фиксированную точку.Таким образом мы можем повернуть заготовку на штифте и вставить ее в фрезу. Ослабление заготовки в сверле помогает снизить вероятность отдачи.

Стартовый штифт помогает нам более безопасно обрабатывать концы узких деталей. Это также полезно при работе с изогнутыми деталями или выкройками и шаблонами.

Вернуться к содержаниюКак использовать стол маршрутизатора

Первым шагом к использованию фрезерного стола или любого инструмента является использование средств индивидуальной защиты (СИЗ).Сюда входят средства защиты глаз, слуха и качественный респиратор для защиты наших легких.

Также важно соблюдать осторожность и следовать всем инструкциям производителя для маршрутизатора и таблицы маршрутизаторов.

1. Выберите фрезу

Нам нужно выбрать биту с профилем для того типа реза, который мы хотим сделать. Профиль – это форма режущей кромки.

Битымогут быть самыми разными: от долота для прямой резки, используемой для нарезания канавки, до декоративных коронок, таких как бухта, и сверла с направляющим подшипником или направляющим подшипником.Направляющий подшипник следует за кромкой заготовки.

Для нашего фрезерного станка важно выбрать биту с хвостовиком подходящего размера. Хвостовик – это конец биты, который удерживается на месте цанговым патроном. Цанга – это то, что удерживает биту в маршрутизаторе.

Хвостовик должен входить в цангу нашего фрезерного станка. Фрезерные цанги подходят либо для хвостовика ¼ дюйма , либо для хвостовика ½ дюйма . Некоторые фрезерные станки имеют съемные цанги, которые подходят как для хвостовиков дюйма, так и для хвостовиков ½ дюйма.

Если у нас есть выбор, мы должны использовать долото ½ дюйма. Биты диаметром ½ дюйма производят меньшую вибрацию и обеспечивают более гладкую резку, чем биты диаметром ¼ дюйма.

2. Замените фрезу

Всегда отключите маршрутизатор перед тем, как немного поменять.

Вставьте биту так, чтобы режущая кромка коснулась цанги, затем вытяните биту примерно на ⅛ дюйма и затяните цангу пальцем. Важно оставить зазор дюйма между битой и цанговым патроном.

Цанга втягивает биту при затягивании стопорной гайки. Бита может не затянуться полностью, если резак касается собирателя. Это означает, что бит может оторваться и вылететь из маршрутизатора. Это опасно.

Фрезы быстро нагреваются. Тепло вызывает расширение. Пространство между битой и цанговым патроном также допускает расширение.

Используйте гаечный ключ, чтобы затянуть стопорную гайку на цанге.

3. Установите высоту долота

Затем мы установим высоту бита.Высота сверла – это количество обнаженного сверла или количество сверла, которое будет резать заготовку.

Есть несколько способов отрегулировать высоту сверла. Мы можем поднимать и опускать высоту фрезы, используя регулировку глубины на самом фрезере или используя подъемник фрезы.

- Комбинированный угольник – Комбинированный угольник – один из самых простых и экономичных способов установки высоты фрезы. Поставьте комбинированный квадрат рядом с битой, затем поднимите или опустите бит на желаемую высоту.

- Калибровочные блоки – Калибровые блоки уложены друг на друга рядом с долотом. Затем долото поднимается до тех пор, пока долото не коснется калибра.

- Цифровой измеритель – Цифровой измеритель, такой как Wixey Mini Digital Height Gauge, позволяет нам устанавливать бит точно там, где мы хотим.

Отверстие в столе или зазор вокруг сверла могут зацепиться за края заготовок. Некоторые столы маршрутизатора имеют кольца, которые можно установить, чтобы уменьшить этот зазор.

Отверстие в упоре или зазор вокруг сверла также могут зацепиться за края заготовок.Разделенные заборы можно отрегулировать, чтобы уменьшить этот зазор. Разъемный забор следует отрегулировать так, чтобы он почти касался насадки.

4. Установите забор

Некоторое время назад я ходил на уроки изготовления мебели. Один из учеников в классе спросил: «Как выровнять забор на столе маршрутизатора?» Инструктор Боб сказал, что упор фрезы не обязательно должен быть точно параллелен сверлу для большинства разрезов. Это звучало безумно! Когда мы используем настольную или торцовочную пилу, мы всегда хотим, чтобы упор был параллелен полотну.

Связано: Когда использовать торцовочную пилу по сравнению с настольной пилой

Разница в том, что плоское лезвие отличается от круглого. Боб сказал, что важно, чтобы установил ограждение на правильном расстоянии от долота , и долото сделает остальную работу.

Установка ограждения будет зависеть от типа используемой насадки.

Фрезы прямые

Сначала отрегулируйте ограждение спереди. Отключите роутер. Поместите линейку в центр сверла.Затем поверните режущий конец сверла к упору. Отрегулируйте забор на желаемом расстоянии. Затем затяните ограждение и сделайте надрез на тестовом образце.

Требуется регулировка? Сначала нарисуйте карандашом линию вдоль забора на фрезерном столе. Затем ослабьте только левый конец ограждения. Это позволяет упору поворачиваться либо ближе к долоте, либо дальше от нее. Отрегулируйте ограждение и затяните ограждение. Сделайте еще один надрез на тестовом образце и при необходимости отрегулируйте снова.

Биты пилотируемые

Для долот с направляющим подшипником или направляющим подшипником мы разместим линейку поперек ограждения. Затем мы отрегулируем упор до тех пор, пока между опорой сверла и линейкой не будет толщина листа бумаги. Затем затяните ограждение и сделайте надрез на тестовом образце.

5. Протестируйте установку

Мы всегда должны тестировать установку на некоторых кусках древесины, прежде чем разрезать их для нашего проекта.Таким образом, мы уверены, что все настроено правильно

Связано: Сколько нужно отрезать за один проход?

В каком направлении вы подаете заготовки?

При использовании упора запускайте заготовку с правой стороны фрезерного стола и перемещайте или подавайте влево.

При использовании шаблона или шаблона с управляемой коронкой используйте стартовый штифт, чтобы вставить заготовку в сверло и переместить ее против часовой стрелки.Пилотируемое долото имеет подшипник в верхней части долота.

Вернуться к содержаниюЧто такое скорость подачи?

Скорость подачи – это скорость движения заготовки через фрезу. Слишком высокая скорость подачи может привести к разрыву поверхности древесины. Другими словами, поверхность дерева будет шероховатой или сколотой. Скорость подачи слишком низкая для может привести к возгоранию древесины.

Вернуться к содержаниюСколько нужно отрезать за один проход?

Не следует делать пропилов глубже примерно ⅜ дюйма за один проход.Выполнение резов глубиной более ⅜ дюйма за один проход может вызвать несколько проблем:

- Напрягает двигатель

- Давит на фрезу

- Вызывает разрыв, оставляющий шероховатую поверхность дерева

Вместо этого мы должны сделать несколько проходов. Для первого прохода отрегулируйте сверло или упор, чтобы удалить примерно половину древесины. Используйте медленную, постоянную скорость подачи для первого прохода.

Для второго прохода отрегулируйте сверло или упор, чтобы удалить остатки древесины.Мы можем использовать более высокую скорость подачи для второго прохода.

Вернуться к содержаниюПоследние мысли

В этом руководстве для начинающих для плотников мы научились пользоваться фрезерным столом. Мы рассмотрели детали фрезерного стола, как заменить фрезу, как установить упор, в каком направлении подавать заготовки и многое другое.

Спасибо, что заглянули. Если вам понравился этот урок, не могли бы вы уделить время и закрепить его на Pinterest? Я был бы очень признателен!

Рекомендовано для вас

Прикрепите его для использования позже Фрезерные станки с ЧПУ

могут сделать все это?

Независимо от того, используете ли вы в настоящее время фрезерный станок с ЧПУ или просто хотите узнать, о чем идет речь, будьте готовы увидеть некоторые из удивительных возможностей, которые ЧПУ может привнести в ваш магазин. В этой статье представлены рецепты успешного выполнения разрезов в поликарбонате, латуни, пенопласте, картоне и, конечно же, в дереве. «Ингредиенты» для каждой операции включают обрабатываемый материал, используемые фрезы, скорость подачи, глубину резания (DOC) и другие переменные.Попробуйте бесплатную пробную версию калькулятора скорости и подачи.

Вы должны соблюдать ограничения скорости

Для достижения наилучших результатов при работе с ЧПУ вы должны контролировать скорость подачи и частоту вращения фрезерного станка. Вы все время делаете это с портативными маршрутизаторами, возможно, даже не задумываясь об этом. Ручные маршрутизаторы постоянно обеспечивают тактильную обратную связь, и вы реагируете, изменяя скорость подачи, уменьшая глубину резания, изменяя скорость вращения или все вышеперечисленное. Фрезерный станок с ЧПУ не может реагировать как человек, поэтому вам нужно указать станку, что делать. В противном случае он быстро затупится или сломается, а резка будет некачественной.Обратитесь к руководству пользователя машины, чтобы узнать, как установить частоту вращения и скорость подачи.Посмотрите бесплатное видео, демонстрирующее каждый из представленных проектов.

Эта статья служит скорее отправной точкой, чем исчерпывающим руководством по подаче и скорости. Если вы используете фрезы из других материалов или из других материалов (например, из алюминия вместо латуни), вам придется поэкспериментировать и, возможно, изменить перечисленные параметры. Некоторые фрезерные станки с ЧПУ обеспечивают хорошее качество резки при более быстрой подаче; другие требуют более медленных скоростей подачи. Хорошее качество резки и долговечность фрезы зависят от нагрузки на чип – размера чипа, который изготавливает фреза.Если вы видите пыль, а не стружку, настройку нужно изменить. Найдите в Интернете калькуляторы нагрузки на чипы; Производители фрезерных бит также могут помочь.

Деревянный знак: буквы с надрезом

Найдите множество опций для экспериментов в траектории Quick Engrave . Stepover управляет межстрочным интервалом в гравировке. Небольшое число помещает линии близко друг к другу, делая конечный результат более непрозрачным. Угол люка – это угол, под которым выгравированы линии.Я обычно использую эксперимент под углом 45 °, чтобы увидеть, что вам нравится.

Когда люди впервые задумываются о том, что они сделают с помощью фрезерного станка с ЧПУ, первое место в списке занимает изготовление деревянных табличек. Освойте этот простой процесс и верните часть денег, которые вы вложили в машину, или просто сделайте несколько крутых подарков.Примечания: Чтобы создать вырезанный знак, выберите только буквы и чашку кофе при создании траектории V-Carve / Engraving. Пилите большинство твердых пород с указанными здесь подачей и скоростью.

Для букв и чашки:

■ Фреза: 60 ° 1 ⁄ 2 “V-bit

■ об / мин: 12000

■ Скорость подачи: 100″ / мин

Траектория гравировки не требует глубины резания. Программа автоматически «заполняет» каждую букву в зависимости от угла и диаметра V-образного бита.

■ Фреза: 60 ° 1 ⁄ 2 “V-bit

■ об / мин: 12000

■ Скорость подачи: 100″ / мин

Для этой траектории требуется Глубина реза , поскольку она «отслеживает» одну линию, а не букву с границами.0,06 дюйма (около 1 ⁄ 16 ») Создает видимую деталь. Не беспокойтесь об изображении под Глубина резания , которое показывает квадратный профиль, а не букву V. Это стандартное изображение для этой траектории, независимо от используемого бита.

■ Фреза: 1 ⁄ 4 “Вверху спираль

■ об / мин: 12000

■ Скорость подачи: 100″ / мин

VCarve Pro автоматически выбирает количество проходов в зависимости от диаметра долота и толщины материала. Вы можете изменить это по мере необходимости, с более твердым материалом, требующим большего количества проходов.Проекты и траектории, используемые в этой статье, были созданы в VCarve Pro, программном обеспечении, обычно используемом на настольных станках с ЧПУ.Найдите его на vectric.com.

Деревянный знак: выпуклые буквы

Эти первые два проекта показывают, как использование разных траекторий в одной и той же конструкции может существенно повлиять на окончательный вид.Это показывает универсальность работы фрезерного станка с ЧПУ. Для букв, кофейной чашки и рамки:Примечание: Чтобы получить выпуклые буквы и графику, выберите границу, буквы и чашку кофе при создании траектории инструмента.

■ Фреза: 1 ⁄ 4 “Вверху спираль

■ об / мин: 12000

■ Скорость подачи: 100″ / мин

■ Фрезерная коронка: 60 ° 1 ⁄ 2 “V-образная насадка

■ об / мин: 12000

■ Скорость подачи: 100″ / мин

Flat Depth показывает, насколько буквы и чашка будут выступать за задний фон.Модель 1 ⁄ 4 Долото служит инструментом для зазора плоской поверхности , удаляя отходы быстрее, чем V-образная насадка, которая направляет детали чистовой обработки. Эта одна траектория инструмента показывает оба долота, но они, конечно, будут использоваться отдельно.

■ Фрезерная коронка: восходящая спираль

■ об / мин: 12000

■ Скорость подачи: 100 дюймов / мин

|

Вы можете вырезать снаружи, внутри или на созданной вами линии .Это контролирует, где режется фреза относительно конструкции.

Картонные шаблоны

Примечания: Этот инструмент поставляется с отличными инструкциями по установке. Чтобы создать траекторию инструмента в VCarve Pro, используйте гаджет траектории Dragknife. Нож режет материалы до 1 ⁄ 4 “плотные, такие как картон, стирол и виниловые буквы.

Создавайте формы в программном обеспечении для рисования, таком как SketchUp, а затем превращайте их в шаблоны, которые можно отслеживать на частях проекта.Вместо фрезы используйте лезвие универсального ножа.

■ Инструмент: Скребковый нож Donek D4

■ об / мин: 0

■ Скорость подачи: 100 дюймов / мин

Хотя VCarve Pro имеет встроенный в программное обеспечение перетаскиваемый нож , он отображается здесь как импортированная траектория инструмента.