Ручное ткачество | Живая нить традиций. Владимирская область

Ручное ткачество – один из самых древних и распространённых ремёсел практически на всех российских территориях, в том числе, и на Владимирской земле. Ручное ткачество – производство ткани с помощью различных устройств, в том числе простых станков, на которых закреплены нити основы, но сам процесс создания ткани осуществляется ткачами вручную, несмотря даже на некоторые удобства ткацкого стана для работников. До конца XIX-начала XX веков домашнее ткачество сохранялось в русской деревне. «Какова нить, такова и жизнь» – говорили в народе, подчёркивая исключительное значение ткачества в жизни крестьянской семьи. В крестьянских хозяйствах производили половики, покрывала, скатерти, полотенца, занавески, простые ткани для одежды, пояса и пр. Практически в каждом деревенском доме стоял ручной ткацкий станок. Для тканья поясов и тесьмы применяли простейшие инструменты – бёрдышки и дощечки.

Ткачество в большинстве крестьянских семей на Руси считалось обязательным женским занятием, которому девочку обучали с детства. Прозвище «не ткачиха» считалось обидным, ведь каждая девушка должна была приготовить себе приданое – все многообразие домотканых элементов быта и одежды. Женщины достигали высокого уровня ткацкого мастерства, которое бережно сохранялось и передавалось из поколения в поколение.

Прозвище «не ткачиха» считалось обидным, ведь каждая девушка должна была приготовить себе приданое – все многообразие домотканых элементов быта и одежды. Женщины достигали высокого уровня ткацкого мастерства, которое бережно сохранялось и передавалось из поколения в поколение.

Ткачество имело приоритетное значение среди кустарных промыслов Владимирской губернии вплоть до первой четверти XX в. Преобладали такие его виды, как выделка нанки, миткаля, льняных и шерстяных тканей. В западных уездах губернии кустари осваивали ручную выделку шёлковых тканей, плиса.

Использовались различные технологии ручного ткачества. Во Владимирской губернии был широко распространен простейший вид ткачества на дощечках, который появился исторически задолго до ткацкого станка. Таким образом ткались, например, пояса – декоративные и обрядовые – без которых был немыслим русский народный костюм. Дощечки – это приспособления для ручного ткачества в виде пластинок из различных материалов (глины, металла, кости, дерева) с отверстиями по краям. В отверстия дощечек в определённой последовательности и положении пропускались нити основы. Один конец основы привязывался к неподвижному предмету, другой – к поясу ткачихи. При повороте дощечек на одну четверть в направлении «от» или «к» мастерице менялся зев, в который каждый раз прокладывалась уточная нить. Для тканья применялось обычно чётное количество дощечек, при этом от количества дощечек зависела ширина пояса (чем больше дощечек, тем шире пояс). Количество дощечек могло доходить до 8-12 штук. Сотканные таким образом пояса имели двусторонний рисунок. В этнографических поясах основой чаще всего служила шерстяная пряжа, утком – льняная нить.

В отверстия дощечек в определённой последовательности и положении пропускались нити основы. Один конец основы привязывался к неподвижному предмету, другой – к поясу ткачихи. При повороте дощечек на одну четверть в направлении «от» или «к» мастерице менялся зев, в который каждый раз прокладывалась уточная нить. Для тканья применялось обычно чётное количество дощечек, при этом от количества дощечек зависела ширина пояса (чем больше дощечек, тем шире пояс). Количество дощечек могло доходить до 8-12 штук. Сотканные таким образом пояса имели двусторонний рисунок. В этнографических поясах основой чаще всего служила шерстяная пряжа, утком – льняная нить.

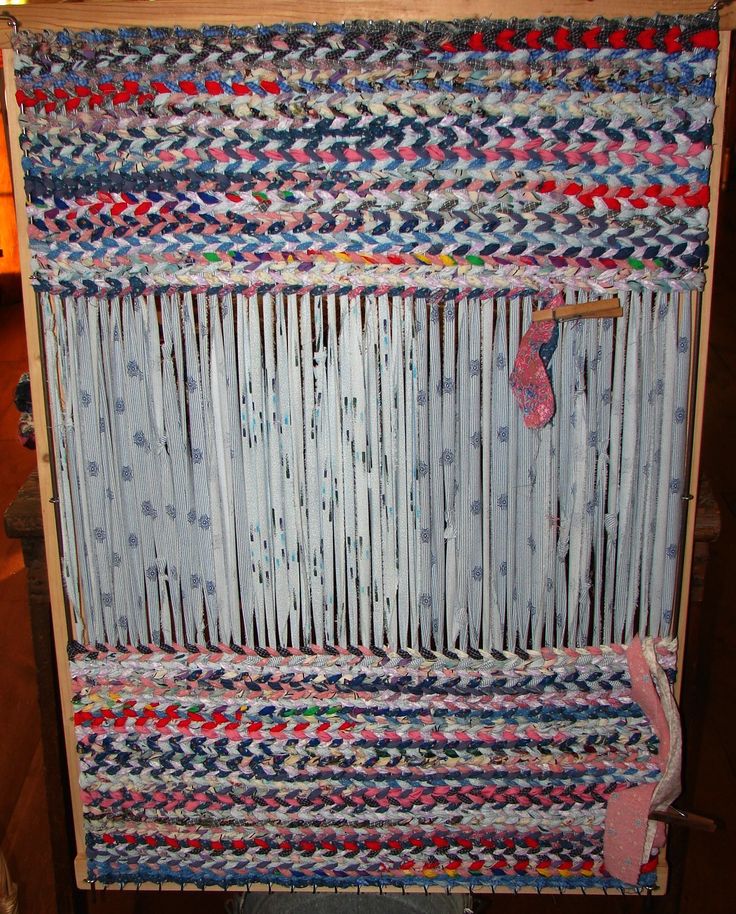

Практически повсеместно во второй половине XVIII в. во Владимирской губернии крестьянки создавали необходимые в быту сотканные на ручных станках половики. Объектом нематериального культурного наследия сегодня признана самобытная техника многоуточного тканья половиков, которая бытовала в Камешковском уезде Владимирской губернии. В многоуточном ткачестве использовались несколько утков и, соответственно, разные нити утка в ткани. С помощью этой технологии создавались, чаще всего, половички, коврики и пр. Этот вид ручного ткачества называют ещё способом тканья вертикальными полосами, при котором создаются более определённые по форме и яркие по цвету изделия. Техника многоуточного тканья позволяла выполнить на половиках любые линии – прямую, кривую, круг, овал и др. Камешковские крестьянки предпочитали украшать половики ромбами, причём даже двойными и тройными.

В многоуточном ткачестве использовались несколько утков и, соответственно, разные нити утка в ткани. С помощью этой технологии создавались, чаще всего, половички, коврики и пр. Этот вид ручного ткачества называют ещё способом тканья вертикальными полосами, при котором создаются более определённые по форме и яркие по цвету изделия. Техника многоуточного тканья позволяла выполнить на половиках любые линии – прямую, кривую, круг, овал и др. Камешковские крестьянки предпочитали украшать половики ромбами, причём даже двойными и тройными.

Образец камешковского половика,

выполненного в технике

многоуточного тканья

Для основы брались хлопчатобумажные белые нити, по 5 нитей скрученных веретеном в одну пасму (клубок ниток для основы). Для утка использовалась нарезная ткань контрастного цвета, которая сматывалась в небольшие клубки. Один конец каждого утка закреплялся в основе, а второй оставался свободным, находясь поверх её. Уточные нити всегда прокладывались в одном направлении – слева-направо.

Во многих территориях Владимирской губернии к XIX в. получило развитие узорное ткачество на ткацком станке, когда создавались изделия, украшенные геометрическим орнаментом путём переплетения белых и цветных нитей. Тканые узорные полотенца, скатерти и другие предметы часто были связаны с различными обрядами и праздниками, а узоры на них являлись древними символами-оберегами.

Узорное ткачество называется браным (от слова «брать»), когда нити основы ткани, в соответствии с расчётом узора, «пробираются», то есть поднимаются или опускаются с помощью заострённой дощечки-бральницы или иглы-бральницы, а дополнительный узорный уток проводится от кромки до кромки ткани. Те нити, которые остаются над дощечкой, в узоре остаются белыми, а те нити, которые остались внизу бральницы, будут затканы уточными нитями другого, обычно красного, цвета. Техника браного ткачества была очень трудоёмка и требовала от мастерицы большого внимания, терпения и усидчивости, но зато позволяла выполнять самые сложные по замыслу узоры.

Объектом нематериального культурного наследия признан феномен одностороннего двухуточного браного ткачества восточной части Владимирской губернии. Этот вид ткачества (разновидность традиционного узорного ткачества) бытовал с 1860-1870-е годов до 1920-х годов во многих деревнях Вязниковского, Гороховецкого, Муромского уездов, в приклязьменской полосе. Он проник и закрепился в крестьянских хозяйствах под влиянием фабричных технологий в регионах с интенсивно развивающейся во второй половине XIX в. текстильной промышленностью, в частности, на востоке Владимирской губернии.

Образец узора полотенца,

выполненного в технике двухуточного

браного ткачества

Данная поздняя разновидность узорного ткачества отличается тем, что выпуклый браный узор, образованный вторым – узорным – утком, в качестве которого на востоке Владимирской губернии использовали преимущественно белые хлопчатобумажные нити в несколько сложений, располагался только на лицевой стороне тканого изделия. Изнанка изделия имела совершенно иную структуру, чем изнанка при традиционном двухуточном браном ткачестве. Это достигалось тем, что в «односторонней» технологии узор выбирался при раскрытом ткацком зеве (нажатой подножке ткацкого стана) на половине нитей основы, например, чётных нитях, приведённых в верхнее положение (на верхнем цепу), в отличие от традиционной технологии, при которой узор выбирался по всем нитям основы создаваемой ткани.

Изнанка изделия имела совершенно иную структуру, чем изнанка при традиционном двухуточном браном ткачестве. Это достигалось тем, что в «односторонней» технологии узор выбирался при раскрытом ткацком зеве (нажатой подножке ткацкого стана) на половине нитей основы, например, чётных нитях, приведённых в верхнее положение (на верхнем цепу), в отличие от традиционной технологии, при которой узор выбирался по всем нитям основы создаваемой ткани.

Многие изделия (прежде всего, полотенца), сотканные в технологии двухуточного браного ткачества, имели достаточно жёсткие декорированные концы, что делало их более выигрышными в качестве обрядово-праздничных, например, свадебных атрибутов. Они имели сложные узоры (в виде человеческих фигур, геометризированных деревьев, ромбов), выполненные белым утком на разбелённо-розовом фоне (за счёт применения тонкого красного нелиняющего хлопчатобумажного рабочего утка). Это придавало изысканность и праздничность изделиям ткачих Владимирской губернии.

Несмотря на то, что в сельский обиход всё шире входили ткани фабричного изготовления, вытеснявшие ручные изделия, домашнее ткачество бытовало в крестьянской среде Владимирской губернии вплоть до середины XX в. Владимирский Областной центр и районные дома народного творчества на протяжении многих лет ведут работу по возрождению и сохранению традиций местных технологий тканья половиков, ручного узорного ткачества и пр. Современные мастера-ткачи из Вязниковского, Гороховецкого, Гусь-Хрустального, Камешковского, Меленковского, Муромского и других районов, используя вековой опыт своих предков, сегодня создают красивые, подлинно народные изделия, которые высоко ценятся не только у жителей нашего края, но и у многочисленных гостей и туристов, и активно используются для украшения современных интерьеров.

Владимирский Областной центр и районные дома народного творчества на протяжении многих лет ведут работу по возрождению и сохранению традиций местных технологий тканья половиков, ручного узорного ткачества и пр. Современные мастера-ткачи из Вязниковского, Гороховецкого, Гусь-Хрустального, Камешковского, Меленковского, Муромского и других районов, используя вековой опыт своих предков, сегодня создают красивые, подлинно народные изделия, которые высоко ценятся не только у жителей нашего края, но и у многочисленных гостей и туристов, и активно используются для украшения современных интерьеров.

Автор: В. Королькова

История изобретения ткачества. Прялка и ткацкий станок. История изобретения и производства. История возникновения ткани: как все начиналось

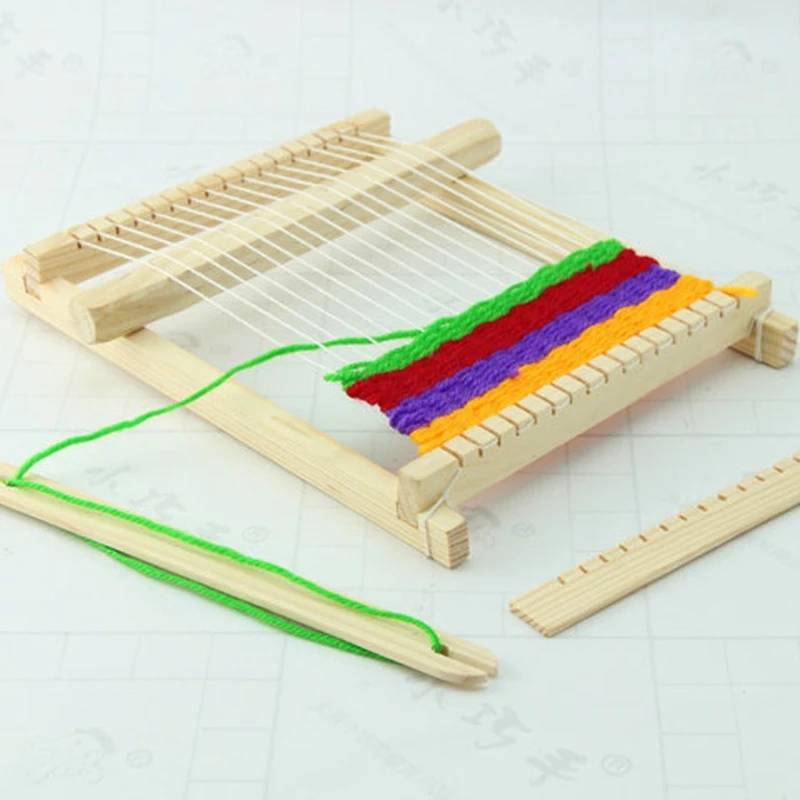

ткацкий станок. Имя изобретателя первого ткацкого станка неизвестно. Однако принцип, заложенный этим человеком, жив до сих пор: ткань состоит из двух систем нитей, расположенных взаимно перпендикулярно, и задача станка – их переплести.

Первые ткани , изготовленные больше шести тысяч лет назад, в эпоху неолита, до нас не дошли. Однако свидетельства их существования – детали ткацкого станка – увидеть можно.

Сначала нити переплетали с помощью ручной силы. Даже Леонардо да Винчи, сколько ни пытался, так и не смог изобрести механический ткацкий станок. Вплоть до XVIII века эта задача казалась неразрешимой. И лишь в 1733 году молодой английский суконщик Джон Кей сделал первый механический (он же самолетный) челнок для ручного ткацкого станка. Изобретение исключило необходимости вручную пробрасывать челнок и позволило вырабатывать широкие ткани на машине, обслуживаемой одним человеком (раньше требовались два).

Но на этом не остановился: в 1789 году запатентовал гребнечесальную машину для шерсти, а в 92-м – станок для витья веревок и канатов.

Но на этом не остановился: в 1789 году запатентовал гребнечесальную машину для шерсти, а в 92-м – станок для витья веревок и канатов.Механический станок Картрайта в своей первоначальной форме был еще настолько несовершенным, что никакой серьезной угрозы для ручного ткачества не представлял. Поэтому до первых лет XIX века положение ткачей было несравненно лучше, чем прядильщиков, их доходы обнаруживали лишь едва заметную тенденцию к понижению. Еще в 1793 году «тканье кисеи было ремеслом джентльмена. Ткачи всем своим видом походили на офицеров в высшем чине: в модных сапожках, гофрированной рубашке и с тросточкой в руке они отправлялись за своей работой и иногда привозили ее домой в карете».

В 1807 году британский парламент направил в правительство меморандум, где утверждалось, что изобретения магистра гуманитарных наук способствовали повышению благосостояния страны (и это чистая правда, Англия не зря слыла тогда «мастерской мира»). В 1809-м палата общин выделила Картрайту 10 тысяч фунтов стерлингов – совершенно немыслимые по тем временам деньги.

После чего изобретатель удалился от дел и поселился на небольшой ферме, где занимался усовершенствованием сельскохозяйственных машин.

После чего изобретатель удалился от дел и поселился на небольшой ферме, где занимался усовершенствованием сельскохозяйственных машин.Станок Картрайта почти сразу же принялись улучшать и модифицировать. И немудрено, ведь прибыль

Уже к 30-м годам в картрайтовский станок добавили массу технических усовершенствований. В итоге таких машин на фабриках становилось все больше, а обслуживало их все меньшее число работников.

На пути неуклонного повышения производительности труда стояли новые препятствия. Наиболее трудоемкими при работе на механических станках были смена и зарядка челнока. Например, при изготовлении самого простого ситца на станке фирмы Platt ткач тратил на эти операции до 30% времени.

Более того, он должен был постоянно следить за обрывом основной нити и останавливать машину для устранения недостатков. При таком положении вещей расширить зону обслуживания не удавалось. Только после того как в 1890-м англичанин Нортроп придумал способ автоматической зарядки челнока, фабричное ткачество совершило настоящий прорыв. Уже в 96-м фирма Northrop разработала и вывела на рынок первый автоматический ткацкий станок. Это в дальнейшем позволило рачительным фабрикантам изрядно сэкономить на зарплатах. Следом появился и серьезный конкурент станку-автомату – ткацкая машина вообще без челнока , которая многократно увеличивала возможность обслуживания одним человеком нескольких устройств. Современные ткацкие станки развиваются в привычном для многих технологий компьютерном и автоматическом направлениях. Но главное сделал еще два с лишним века назад любознательный Картрайт.

Более того, он должен был постоянно следить за обрывом основной нити и останавливать машину для устранения недостатков. При таком положении вещей расширить зону обслуживания не удавалось. Только после того как в 1890-м англичанин Нортроп придумал способ автоматической зарядки челнока, фабричное ткачество совершило настоящий прорыв. Уже в 96-м фирма Northrop разработала и вывела на рынок первый автоматический ткацкий станок. Это в дальнейшем позволило рачительным фабрикантам изрядно сэкономить на зарплатах. Следом появился и серьезный конкурент станку-автомату – ткацкая машина вообще без челнока , которая многократно увеличивала возможность обслуживания одним человеком нескольких устройств. Современные ткацкие станки развиваются в привычном для многих технологий компьютерном и автоматическом направлениях. Но главное сделал еще два с лишним века назад любознательный Картрайт.4 апреля 1785 года англичанин Картрайт получил патент на механический ткацкий станок. Имя изобретателя первого ткацкого станка неизвестно.

Первые ткани, изготовленные больше шести тысяч лет назад, в эпоху неолита, до нас не дошли. Однако свидетельства их существования – детали ткацкого станка – увидеть можно.

Сначала нити переплетали с помощью ручной силы. Даже Леонардо да Винчи, сколько ни пытался, так и не смог изобрести механический ткацкий станок.

Вплоть до XVIII века эта задача казалась неразрешимой. И лишь в 1733 году молодой английский суконщик Джон Кей сделал первый механический (он же самолетный) челнок для ручного ткацкого станка. Изобретение исключило необходимости вручную пробрасывать челнок и позволило вырабатывать широкие ткани на машине, обслуживаемой одним человеком (раньше требовались два).

Дело Кея продолжил самый успешный реформатор ткачества Эдмунд Картрайт.

Любопытно, что он был по образованию чистым гуманитарием, выпускником Оксфорда со степенью магистра гуманитарных наук. В 1785 году Картрайт получил патент на механический ткацкий станок с ножным приводом и построил в Йоркшире прядильно-ткацкую фабрику на 20 таких устройств. Но на этом не остановился: в 1789 году запатентовал гребнечесальную машину для шерсти, а в 92-м – станок для витья веревок и канатов.

В 1785 году Картрайт получил патент на механический ткацкий станок с ножным приводом и построил в Йоркшире прядильно-ткацкую фабрику на 20 таких устройств. Но на этом не остановился: в 1789 году запатентовал гребнечесальную машину для шерсти, а в 92-м – станок для витья веревок и канатов.

Механический станок Картрайта в своей первоначальной форме был еще настолько несовершенным, что никакой серьезной угрозы для ручного ткачества не представлял.

Поэтому до первых лет XIX века положение ткачей было несравненно лучше, чем прядильщиков, их доходы обнаруживали лишь едва заметную тенденцию к понижению. Еще в 1793 году «тканье кисеи было ремеслом джентльмена. Ткачи всем своим видом походили на офицеров в высшем чине: в модных сапожках, гофрированной рубашке и с тросточкой в руке они отправлялись за своей работой и иногда привозили ее домой в карете».

В 1807 году британский парламент направил в правительство меморандум, где утверждалось, что изобретения магистра гуманитарных наук способствовали повышению благосостояния страны (и это чистая правда, Англия не зря слыла тогда «мастерской мира»).

В 1809-м палата общин выделила Картрайту 10 тысяч фунтов стерлингов – совершенно немыслимые по тем временам деньги. После чего изобретатель удалился от дел и поселился на небольшой ферме, где занимался усовершенствованием сельскохозяйственных машин.

Станок Картрайта почти сразу же принялись улучшать и модифицировать. И немудрено, ведь прибыль ткацкие фабрики давали нешуточную, и не только в Англии. В Российской империи, например, Лодзь благодаря развитию ткачества за XIX век из маленького поселка превратился в громадный по тогдашним меркам город с населением в несколько сотен тысяч человек. Миллионные состояния в империи часто наживались именно на фабриках этой отрасли – достаточно вспомнить Прохоровых или Морозовых.

На пути неуклонного повышения производительности труда стояли новые препятствия.

Наиболее трудоемкими при работе на механических станках были смена и зарядка челнока. Например, при изготовлении самого простого ситца на станке фирмы Platt ткач тратил на эти операции до 30% времени. Более того, он должен был постоянно следить за обрывом основной нити и останавливать машину для устранения недостатков. При таком положении вещей расширить зону обслуживания не удавалось.

Наиболее трудоемкими при работе на механических станках были смена и зарядка челнока. Например, при изготовлении самого простого ситца на станке фирмы Platt ткач тратил на эти операции до 30% времени. Более того, он должен был постоянно следить за обрывом основной нити и останавливать машину для устранения недостатков. При таком положении вещей расширить зону обслуживания не удавалось.Только после того как в 1890-м англичанин Нортроп придумал способ автоматической зарядки челнока, фабричное ткачество совершило настоящий прорыв. Уже в 96-м фирма Northrop разработала и вывела на рынок первый автоматический ткацкий станок. Это в дальнейшем позволило рачительным фабрикантам изрядно сэкономить на зарплатах. Следом появился и серьезный конкурент станку-автомату – ткацкая машина вообще без челнока, которая многократно увеличивала возможность обслуживания одним человеком нескольких устройств. Современные ткацкие станки развиваются в привычном для многих технологий компьютерном и автоматическом направлениях. Но главное сделал еще два с лишним века назад любознательный Картрайт.

Но главное сделал еще два с лишним века назад любознательный Картрайт.

Практически всё, что на нас надето, соткано из нитей. Хлопковых, шерстяных, льняных или искусственных. А превращаются нити в полотно с помощью ткацкого станка. И понятно, что без этого замечательного устройства мы выглядели бы как-то совсем иначе. Воздадим должное механизму, во многом соткавшему нашу историю…

Появление ткацких станков

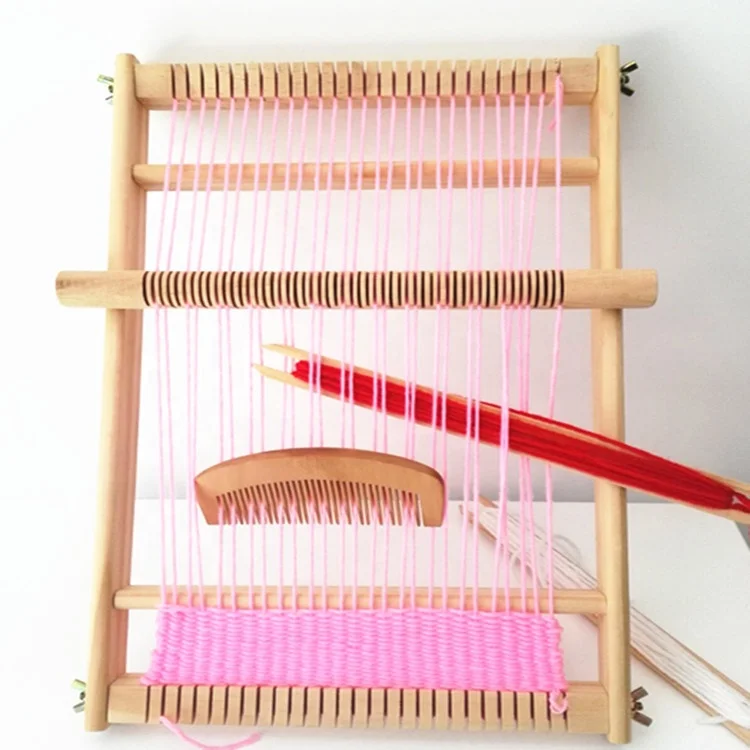

Ткацкие станки появились ещё в глубокой древности. Среди многих народов среди многих народов Европы, Азии и Америки. Первый ткацкий станок был вертикальным. Это была простая рама, на которую натянуты нити основы. Нижние концы этих нитей свободно свисали почти до земли. Чтобы они не спутывались, их натягивали подвесами. Ткач держал в руках большой челнок с нитью и переплетал основу. Такой способ буквально повторял технику плетения и требовал очень много времени. Затем древние мастера заметили, что этот процесс можно упростить. Если бы можно было одновременно поднимать все чётные или нечётные нити основы, мастер мог бы сразу протянуть челнок через всю основу. Так было придумано примитивное устройство разделения нитей – ремез. Поначалу ремезом служил простой деревянный стержень, к которому через один прикреплялись нижние концы нитей основы. Потянув на себя ремез, мастер сразу отделял все чётные нити от нечётных, а затем одним броском перекидывал челнок через всю основу. Правда при обратном движении приходилось вновь проходить все чётные нити поодиночке. При этом нельзя было просто вести второй ремез, потому что первый становился бы у него на пути. Тогда к грузикам на нижних концах нитей стали привязывать шнурки. Вторые концы шнурков крепились к дощечкам-ремезам, к одному чётные, к другому нечётные. Теперь ремезы не мешали взаимной работе. Потянув то за один, то за другой ремез, мастер последовательно отделял то чётные, то нечётные нити. Работа ускорилась в десятки раз. Изготовление тканей перестало быть плетением и стало собственно ткачеством.

Так было придумано примитивное устройство разделения нитей – ремез. Поначалу ремезом служил простой деревянный стержень, к которому через один прикреплялись нижние концы нитей основы. Потянув на себя ремез, мастер сразу отделял все чётные нити от нечётных, а затем одним броском перекидывал челнок через всю основу. Правда при обратном движении приходилось вновь проходить все чётные нити поодиночке. При этом нельзя было просто вести второй ремез, потому что первый становился бы у него на пути. Тогда к грузикам на нижних концах нитей стали привязывать шнурки. Вторые концы шнурков крепились к дощечкам-ремезам, к одному чётные, к другому нечётные. Теперь ремезы не мешали взаимной работе. Потянув то за один, то за другой ремез, мастер последовательно отделял то чётные, то нечётные нити. Работа ускорилась в десятки раз. Изготовление тканей перестало быть плетением и стало собственно ткачеством.

Теперь, с помощью шнурков, можно было использовать не два, а более ремезов. В результате появилась возможность получать не однотонную, а орнаментированную ткань. Первые свидетельств о появлении станков с грузами относятся к району Анатолии и Сирии. Там были найдены грузы, датируемые 7-6 тысячелетием до нашей эры. Самые ранние изображения станка и работающих ткачей встречаются на стенах гробницы Хемотепа в Египте. Возраст этих рисунков около 4000 лет.

Первые свидетельств о появлении станков с грузами относятся к району Анатолии и Сирии. Там были найдены грузы, датируемые 7-6 тысячелетием до нашей эры. Самые ранние изображения станка и работающих ткачей встречаются на стенах гробницы Хемотепа в Египте. Возраст этих рисунков около 4000 лет.

Народы Южной Америки использовали станок с грузами около тысячного года до нашей эры. Такой станок был известен и в античной Элладе. Его часто изображали на греческих вазах 6-5 веков до нашей эры.

В последующие века в ткацкий станок вносились различные усовершенствования. Например, движением ремезов стали управлять ногами с помощью педалей, оставляя руки ткача свободными. Однако принципиальная техника ткачества не менялась вплоть до 18-го века.

Происхождение простейшего горизонтального станка теряется в глубине веков. В 11 веке в Китае появилась усовершенствованная конструкция, дошедший до нас с небольшими изменениями. Нити основы на таком станке были натянуты горизонтально, отсюда и происходит его название. На вертикальном станке ширина полотна не превышала полуметра, и для того, чтобы получить более широкие полосы ткани, их приходилось сшивать.

На вертикальном станке ширина полотна не превышала полуметра, и для того, чтобы получить более широкие полосы ткани, их приходилось сшивать.

В свою очередь горизонтальный станок не только увеличил скорость изготовления ткани, но и позволил неограниченно увеличивать ширину получаемого полотна. Уже в 12 веке сложный ткацкий станок через Дамаск попал в Италию и там подвергся дальнейшему совершенствованию. Например, с помощью подвесной гребёнки стали выравнивать нити.

Механический ткацкий станок

Механический ткацкий станок

В 1272 году в Болонье был изобретён способ механического скручивания нитей, который в последующие триста лет местные ткачи хранили в строжайшем секрете. А вот задача изобретения механического ткацкого станка казалась неразрешимой вплоть до 18-го века. Даже Леонардо Да Винчи не смог изобрести механический ткацкий станок. Лишь в 1733 году молодой английский механик Джон Кей сделал первый механический челнок для ткацкого станка. В России такой челнок прозвали самолётом, потому что изобретение исключило необходимость вручную пробрасывать челнок и позволило вырабатывать широкие ткани на машине, обслуживаемой одним ткачом.

В то время изобретение Кея не вызвало поддержки ни у английских промышленников, ни у ткачей, а Лондонское Общество Искусств и Промышленности вообще заявило, что не знает ни одного человека, который понимал бы, как использовать эти челноки.

Дело Кея продолжил выпускник Оксфорда, англиканский церковный служитель и поэт Эдмунд Картрайт. В 1785 он получил патент на механический ткацкий станок с ножным приводом и построил в Йоркшире прядильно-ткацкую фабрику на двадцать таких устройств. Уже к тридцатым годам 19 века в картрайтовский станок была добавлена масса технических новшеств. Подобных машин на фабриках становилось всё больше, а обслуживало их всё меньшее число работников. В России первые механический ткацкие станки появились уже в конце 18-го века. В 1798 году была создана в Петербурге Александровская мануфактура – первая текстильная фабрика в России.

Наиболее трудоёмкими при работе на механических станках были смена и зарядка челнока. Кроме того, ткач должен был постоянно следить за обрывом основной нити и останавливать машину для устранения недостатков. Лишь после того, как в 1890 году Джеймс Нортроп придумал способ автоматизированной зарядки челнока, фабричное ткачество совершило настоящий прорыв. Уже в 1894 году фирма Нортропа разработала и вывела на рынок первый автоматический ткацкий станок. Следом появился и серьёзный конкурент станку-автомату – ткацкая машина вообще без челнока, которая многократно увеличивала возможность обслуживания одним человеком нескольких устройств.

Лишь после того, как в 1890 году Джеймс Нортроп придумал способ автоматизированной зарядки челнока, фабричное ткачество совершило настоящий прорыв. Уже в 1894 году фирма Нортропа разработала и вывела на рынок первый автоматический ткацкий станок. Следом появился и серьёзный конкурент станку-автомату – ткацкая машина вообще без челнока, которая многократно увеличивала возможность обслуживания одним человеком нескольких устройств.

Появлением механического ткацкого станка наступила новая эпоха. Если средневековье было временем ремесленника-одиночки, то теперь ткачество стало первой в истории сферой массового производства. Ткацкие мастерские стали разрастаться в фабрики. Бурное развитие хлопчатобумажной промышленности вызвало стремительный приток людей в ткачество. Этому ремеслу учили в тюрьмах, домах для бедных, сиротских приютах.

Всё это породило те социальные перемены в европейском обществе, которые так детально описали классики марксизма – отчуждение работника от своего труда, потогонную систему, стачки, локауты и другие приёмы классовой борьбы. И действительно, мы видим, что ещё задолго до исторического материализма ткачи шли в авангарде борьбы трудящихся за свои права. Тут тебе и забастовка ткачей во Фландрии в 1245 году, и ткацкий мятеж в Фламандском городе Ипри в 1280 году, и лудицкие погромы ткацких машин 18 века. Затем пошли элеонские восстания тридцатых годов 19 века, и первые революционные советы в Иванове 1905. Всё это было делом рук ткачей. Так что если хотите, ткацкий станок – это главный двигатель классовой борьбы, если таковая действительно существовала.

И действительно, мы видим, что ещё задолго до исторического материализма ткачи шли в авангарде борьбы трудящихся за свои права. Тут тебе и забастовка ткачей во Фландрии в 1245 году, и ткацкий мятеж в Фламандском городе Ипри в 1280 году, и лудицкие погромы ткацких машин 18 века. Затем пошли элеонские восстания тридцатых годов 19 века, и первые революционные советы в Иванове 1905. Всё это было делом рук ткачей. Так что если хотите, ткацкий станок – это главный двигатель классовой борьбы, если таковая действительно существовала.

Около 1550 г. до н.э. в Египте ткачи заметили, что все можно улучшить и сделать процесс прядения проще. Был придуман способ для разделения нитей – ремез. Ремез – это стержень из дерева, с привязанными к нему четными нитями основы, а нечетные нити свободно свисали. Работа тем самым стала быстрее в два раза, но все равно оставалась очень трудоемкой.

Поиск упрощения получения ткани продолжался, и около 1000 г. до н.э. был придуман атоский станок, где ремезы уже отделяли четные и нечетные нити основы. Работа пошла в десятки раз быстрее. На этом этапе это уже было не плетение, а именно ткачество, стало возможным получать самые разные переплетения нитей. Дальше в ткацкий станок вносились все новые изменения, например, движением ремеза управляли педалями, а руки ткача оставались свободными, но принципиальные изменения техники ткачества началась в 18 веке.

Работа пошла в десятки раз быстрее. На этом этапе это уже было не плетение, а именно ткачество, стало возможным получать самые разные переплетения нитей. Дальше в ткацкий станок вносились все новые изменения, например, движением ремеза управляли педалями, а руки ткача оставались свободными, но принципиальные изменения техники ткачества началась в 18 веке.

В 1580 году Антон Моллер усовершенствовал станок для ткачества- теперь на нем можно было получать несколько кусков материи. В 1678 году французский изобретатель де Женн создал новый станок, но особого распространения он не получил.

И в 1733 году англичанин Джон Кей создал первый механический челнок для ручного станка. Теперь не нужно было вручную перебрасывать челнок, и теперь можно было получать широкие полосы материи, станок уже обслуживался одним человеком.

В 1785 году Эдмунд Картрайт усовершенствовал станок с ножным приводом. В 1791 году станок Картрайта был улучшен Гортоном. Изобретатель ввел устройство для приостановке батана челнока в зеве. В 1796 году Роберт Миллер из Глазко создал приспособление для продвижения материала посредством храпового колеса. До конца 19 века это изобретение оставалось в станке для ткачества. А способ Миллера прокладки челнока работал более 60 лет.

В 1796 году Роберт Миллер из Глазко создал приспособление для продвижения материала посредством храпового колеса. До конца 19 века это изобретение оставалось в станке для ткачества. А способ Миллера прокладки челнока работал более 60 лет.

Надо сказать, станок Картрайта вначале весьма несовершенен и не представлял угрозы для ручного ткачества.

В 1803 году Томас Джонсон из Стокпорта создал первую шлихтовальную машину, что полностью освободило мастеров от операции шлихтования на станке. Джон Тодд в это же время ввел в конструкцию станка ремезный ролик, упростивший процесс подъема нитей. И в этом же году Вильям Хоррокс получает патент на механический ткацкий станок. Хоррокс не тронул деревянную станину старого ручного станка.

В 1806 году Петер Марланд ввел замедленное движение батана при прокладке челнока. В 1879 году Вернер фон Сименс разработал электрический ткацкий станок. И только в 1890 году после того Нортроп создал автоматическую зарядку челнока и наступил реальный прорыв в фабричном ткачестве. В 1896 году этот же изобретатель вывел на рынок первый автоматический станок. Затем появился ткацкий станок без челнока, что многократно увеличило производительность труда. Сейчас станки продолжаются совершенствоваться в направлении компьютерных технологий и автоматического управления. Но все самое важное для развития ткачества было сделано гуманитарием и изобретателем Картрайтом.

В 1896 году этот же изобретатель вывел на рынок первый автоматический станок. Затем появился ткацкий станок без челнока, что многократно увеличило производительность труда. Сейчас станки продолжаются совершенствоваться в направлении компьютерных технологий и автоматического управления. Но все самое важное для развития ткачества было сделано гуманитарием и изобретателем Картрайтом.

Конструкция деревянного ткацкого станка в различных местностях была примерно одинакова. Главные отличия были в выборе материала, отсюда и подход к компоновке ткацкого станка.

В нашей местности станина ткацкого станка изготавливалась из целиковой плахи в полбревна, в которой стационарно закреплялась Г- образная верхняя часть станины, которая обычно выпиливалась или вытесывалась из целого куска древесины.

Для этого выбирали гнутую часть ствола дерева или часть дерева с корнем.

При сборе станка две такие станины ставятся параллельно друг другу и больше ничем не скрепляются.

За счет своей массивности они обеспечивают требуемую жесткость и устойчивость станка.

Дополнительную жесткость конструкции станка придавают деревянные валы, которые имеют ограничительные диски с обеих сторон станины.

Чертежи старинного ткацкого станка представлены на рисунках 1-6. Как варианты, представлены типы станин деревянных ткацких станков.

Часто используется тип станины с дополнительной опорой для навоя, как с цельногнутым поднебником, так и с составным (рис.5б).Встречается конструкция станин, в которых нет нижних массивных плах, а станина стоит на своих вертикальных опорах. В этом случае в конструкции деревянного ткацкого станка предусмотрены поперечные балки, скрепляющие станины между собой и обеспечивающие необходимую жесткость.

Балки (рис.7) заходили концами в выдолбленные отверстия станины и обычно закреплялись деревянными клиньями. Задний и передний валы станка (рис.2 и рис.3) изготавливались из круглого ствола.

Навой или задний вал имеет фиксирующие диски для фиксации станин по ширине. Такая форма навоя обеспечивает кроме самой фиксации вала дополнительную жесткость конструкции при установке тяжелых станин без поперечного крепления.

Один из наружных торцов вала делается в виде широкого диска или головки, в котором выдалбливаются квадратные углубления. В эти углубления при работе станка будет вставляться притужальник.

В самом теле вала подлине рабочей части (по ширине основы) прямоугольный паз, в который будет вставляться рейка с привязанными к ней нитями основы. Рейка фиксируется в пазу веревочками, продетыми в сквозные отверстия, сделанные по концам паза.

Передний вал деревянного ткацкого станка имеет несколько другую форму. Этот вал (пришвица) не имеет фиксирующих дисков. С одной стороны вала находится такая же головка с углублениями для притужальника. В поперечном сечении вала также по всей рабочей длине имеется сквозной пропил, через которые продеваются нити основы и привязываются к валу.

При снаряжении станка оба вала можно поставить притужальником слева или справа. Правда, если на навой уже навита основа, его можно поставить только в одном положении – чтобы нити уходили сверху. Каким образом ставить валы, решает сам ткач – ему работать.

В нашем бабушкином доме станок всегда собирался так, чтобы задний притужальник находился слева, а передний справа, причем задний притужальник был сделан в виде длинного черенка, который не привязывался веревкой к станине, а просто упирался в пол возле рабочего места.

Процедура подмотки валов, после того, как край половика упрется в бердо, проходила следующим образом:

– бабушка наклонялась на стуле, брала левой рукой нижний конец заднего притужальника, вынимала его из головки навоя, затем правой рукой за передний притужальник подматывала пришвицу, вставляла левый притужальник в навой, клала его конец на пол и натягивала правый притужальник, завязывая его каким-то хитрым быстрым узлом. Все это делалось за несколько секунд, не вставая со стула.

Самым основным узлом станка является бердо. Оно представляет собой ряд плоских зубьев из дерева или металла, закрепленных в двух направляющих (верхней и нижней) на определенном расстоянии друг от друга. Это расстояние зависит от того, какую частоту будет иметь основа. Для ткания половиков основа гораздо реже, для изготовления ткани основа должна очень частой. Поэтому бердо может меняться для одного станка. Само бердо вставляется в деревянную рамку – набилку и подвешивается к перекладинам на веревки или сыромятную кожу.

Для ткания половиков основа гораздо реже, для изготовления ткани основа должна очень частой. Поэтому бердо может меняться для одного станка. Само бердо вставляется в деревянную рамку – набилку и подвешивается к перекладинам на веревки или сыромятную кожу.

Размер берда принято считать в пасмах. Пасма – это трицать зубьев берда.

В старые времена зубья для берда изготавливали из деревянных плоских реечек (типа палочек для мороженого) из твердых пород древесины. Зубья прикрепляли к деревянным составным поперечинам, привязавая их специальной нитью. Расстояние между зубьями тоже зависело от количества ниток.

Это была очень сложная конструкция и сделать бердо было целой наукой, которой владели редкие мастера. Теперь, вероятно, это умение уже утеряно, деревянные берда, в основном, пришли в негодность и на старинных деревянных ткацких станках все чаще в набилки вставляется металлическое бердо, отпиленное по нужному размеру.

Для ткания половиков можно применять также бердо с большой частотой зубьев, просто при снаряжении станка нити продергиваются через определенное количество зубьев.

Нитеницы для деревянного ткацкого станка приготавливаются по старинному методу.

Нитеница состоит из двух круглых поперечин диаметром 1.5 – 2 сантиметра длиной в рабочую ширину станка. На каждой поперечине плотно друг к другу расположены ниточные петли, размером в растянутом виде 12-20 см. Каждая петля одной поперечины захватывает соответствующую петлю противоположной поперечины. Количество петель на каждой поперечине должно быть не меньше количества парных ниток.

Концы верхних поперечин двух нитениц соединены веревкой через деревянный блок – векошку. Векошки подвешены на перекладине, которая лежит в гнезде поднебья. Нижние перекладины посредине привязаны веревками к подножкам.

Схема прохождения нитей основы через нитеницы представлена на рис.8. Каждая нечетная нить проходит через внутреннюю петлю нитеницы Б и через межпетлевое пространство нитеницы А. Каждая четная нить проходит через межпетлевое пространство нитеницы Б и через внутреннюю петлю нитеницы А.

Получился ремизный аппарат.

Теперь, если нажать ногой на левую подножку (согласно схеме), то нитеница А опустится вниз, а нитеница Б за счет соединения через блоки поднимется вверх. При этом четные нити внутри петель в нитенице А подтянутся вниз, а нечетные, находящиеся внутри петель нитеницы Б, поднянутся вверх. Внутри межпетлевого пространства нити спокойно переместятся куда им нужно.

Попеременно работая подножками, раскрываем зев то в одном, то в другом положении.

Конструкция векошки вопросов не вызывает. Это подвесной блочок, выполненный из дерева, подвешенный веревкой на перекладину.

На фотографии деревянного ткацкого станка можно увидеть две плоских реечки, расположенные в слое основы сразу при выходе с навоя. Это так называемые ченовницы.

На одной ченовнице нечетные нити находятся сверху и уложены по порядку, четные – снизу. На следующей ченовнице нити основы меняются местами – нечетная уходит вниз, четная наверх. Это сделано для того, чтобы при обрыве нити и возникновении какой-либо путаницы можно было легко восстановить прошивку станка.

Чтобы освободившаяся нить не убежала, края ченовницы сединены отдельной суровой нитью. Для крепления нити по концам ченовницы сделаны два отверстия.

После подмотки валов ченовницы сдвигаются ближе к навою.

Ковроткачество | Van De Wiele

Компания Vandewiele, мировой лидер в области ручного ковроткачества, накопила огромный опыт и знания на протяжении многих лет. Наши машины охватывают весь диапазон различных качеств, доступных на рынке, от экономичных качеств до очень высокой плотности берда .

Машины Van de Wiele для лицевого ковроткачества охватывают весь диапазон качества с разрезным ворсом, петлевым ворсом или с разрезным ворсом, в зависимости от требований заказчика. Для каждого качества Van de Wiele стремится найти оптимальное решение.

RCE2+

Ковроткачество

RCE02 — это последнее поколение двухрапирных ковроткацких станков с лицевой стороной к лицу для резки ворса с высокой производительностью.

Подробнее

RCE03

Ковроткачество

Rug & Carpet Expert RCE03 изготавливается для производства ковров с разрезным ворсом по технике лицевого ткачества, по 3-рапирной технологии для повышения производительности и оснащен…

Подробнее

HCiX2

Ковроткачество

Ковроткацкий станок Handlook, использующий запатентованную технику ткачества с тремя рапирами и стационарно включенными ворсовыми нитями, что дает четкую изнанку, меньшее количество включений и более высокую эффективность ткачества.

Подробнее

UCE03

Ковроткачество

Трехрапирный ткацкий станок для производства двух одинаковых ковров с любой комбинацией эффектов разрезанного ворса, петлевого ворса и плоского переплетения. UCE03 доступен шириной 3, 4 и 5 м, с плотностью тростника от 320 до 500 д/м.

UCE03 доступен шириной 3, 4 и 5 м, с плотностью тростника от 320 до 500 д/м.

Подробнее

USE03

Ковроткачество

Для ковров с высоким ворсом с комбинацией резаного и петлевого ворса высотой до 2×50 мм для резаного и 2×20 мм для петлевого ворса. USE03 доступен шириной 3 м, 4 м и 5 м.

Подробнее

SLE03

Ковроткачество

Ковры под сизальткут на 3-рапирном ткацком станке в технике лицевого ткачества со средней рапирой, всегда с толстым наполнителем.

Подробнее

КЛЭ03

Ковроткачество

Трехрапирный ткацкий станок для производства ковров килим, отличающийся тем, что рисунок выполнен набивкой. Этот умный эффект заливки показывает заливки разных цветов на одном и том же медиаторе.

Этот умный эффект заливки показывает заливки разных цветов на одном и том же медиаторе.

Подробнее

SRE02

Ковроткачество

SRE02 Shaggy Rug Expert – это двухрапирный ковроткацкий станок с лицевой стороной к лицу, специально разработанный для ткачества высоковорсовых ковров с высотой ворса до 2 x 50 мм или 2 x 70 мм в исполнении Super Shaggy.

Подробнее

LCE01

Ковроткачество

Двойная рапира, односторонний ковроткацкий станок для коротких мягких петель, длинных мягких петель, эффектов плоского переплетения и возможности ткачества под сизаль.

Подробнее

AWi01

Ковроткачество

AWi01 — это универсальный и прочный ткацкий станок для производства ковров и ковровых покрытий от стены до стены с петлевым и/или разрезным ворсом. AWi01 существует в размерах 2м20, 2м70 и 4м.

AWi01 существует в размерах 2м20, 2м70 и 4м.

Подробнее

МАКС91

Ковроткачество

MAX91 — первая машина в истории, которая была полностью спроектирована и разработана для ткачества ковров Axminster на высокой скорости в 16-цветных рамках без включения ворсовой пряжи.

Подробнее

Новый цифровой ковроткацкий станок Vandewiele RCE2+ на выставке ITMA 2019

Компания Vandewiele продемонстрирует широкий спектр новых технологий на выставке ITMA 2019выставка текстильного оборудования в Барселоне с 20 по 26 июня, в том числе новейшая цифровая ковроткацкая машина RCE2+.

В настоящее время все технологии Vandewiele оснащаются для межмашинного взаимодействия и обучения в рамках комплексной программы TEXconnect компании.

Удовлетворение новых потребностей отрасли

Являясь лидером в области комплексных систем для производства ковров, включая экструзионные линии BCF, системы термофиксации и ковроткацкие и тафтинговые машины, компания Vandewiele быстро отреагировала на растущие потребности текстильной промышленности в производстве небольших и индивидуальных производственные циклы, самые сложные проекты, а также более быстрое и экологически безопасное производство.

Датчики, программное обеспечение и серверы компании становятся все более сложными в рамках программы TEXconnect, и данные в реальном времени с разных машин — на подключенных производственных площадках, в разных странах и даже на континентах — могут собираться и передаваться. Цифровые модели как машин, так и производственных процессов могут быть созданы и проанализированы для оптимизации производственных параметров, значительного улучшения планирования и планирования, а также для значительной экономии сырья и энергии.

Виртуальное и дистанционное управление теперь позволяет проводить анализ больших данных, который продвигает отрасль вперед и открывает путь для приложений ИИ. Для производителей ковров все это ведет к созданию действительно умных фабрик.

Ковроткачество RCE2

Новый ткацкий станок RCE2+ Rug and Carpet Expert — это настоящая цифровая рабочая лошадка, в которой все нити постоянно контролируются и измеряются, а трудная замена катушек в прошлом полностью устранена. Это результат новейшего шпулярника Vandewiele Fast, в котором подача и натяжение каждой нити ворса управляются отдельными серводвигателями.

Ворсовая пряжа теперь подается непосредственно в машину без необходимости прохождения стопорных движений, чтобы повысить эффективность и исключить любые отходы пряжи, достигая при этом недостижимых ранее промышленных скоростей.

Наполнитель плавно поступает в машину с помощью новейших намоточных устройств IRO X3, сверхмощных тормозов наполнения с несколькими ламелями, активного рекуператора пряжи и высокоскоростного смесителя утка, где опять же все натяжение регулируется электронным способом. Тем временем ремизные рамы Vandewiele с сервоприводом (Smart Frames) уже хорошо зарекомендовали себя в отрасли.

Тем временем ремизные рамы Vandewiele с сервоприводом (Smart Frames) уже хорошо зарекомендовали себя в отрасли.

TEXconnect также предоставляет легкодоступные данные о потреблении пряжи, натяжении и заправке нити, а затем обеспечивает профилактическое обслуживание, которое прокладывает путь к самообучающимся ковроткацким машинам .

Все это было бы ненужным, если бы не позволило производителям производить ковры высочайшего качества по самым экономичным ценам, с экономией на пряже с самым большим ворсом на экструзионных линиях Vandewiele, сокращением отходов пряжи. в шпулярнике и промышленных скоростях производства, которые никогда прежде не достигались.

Другие инновации Vandewiele, которые компания представит на выставке ITMA 2019, включают:

- Система INCA (прерывистое переплетение воздухом) для экструзионных систем BCF – новый метод перемешивания нитей BCF, который значительно улучшает однородность узлов значительная экономия средств.

- Новая жаккардовая ткань VSi32 Velvet Smart Innovator в сочетании с новейшей технологией Smart Creel для производства итальянского бархата – сочетает в себе потенциал плоскотканых жаккардовых тканей с ворсовой пряжей, что позволяет создавать совершенно новый ассортимент тканей для дома и для моды.

- Новейшая машина для объемного крашения Superba MCD/3, способная работать со слоем из 72 концов с непревзойденным диапазоном длины пятна, особенно для ультракоротких пятен менее 25 мм, обеспечивая по-настоящему «один ворс/один цвет в ковровом производстве.

- Vandewiele Cobble Colortec L+, самая универсальная прошивная машина на рынке.

- Ассортимент жаккардовых тканей от Vandewiele Bonas, продемонстрированный на выставке ITMA 2019 над плоскоткацкими станками от лидеров отрасли, а также собственный RCE2+ Vandewiele.

- Полностью переработанная машина для отделки ковров Titan 5540 от Vandewiele Titan, которая теперь может одновременно обрабатывать ковры с прямыми, круглыми и сложными углами.