Станок для холодной ковки из вала от циркулярной пилы своими руками

Здравствуйте, уважаемые читатели и самоделкины!Вероятно некоторые из Вас занимаются изготовлением различных металлоконструкций, в которых применяются декоративные элементы изогнутой формы. Чаще всего их делают при помощи обычной ковки.

В данной статье, автор YouTube канала «Владимир Натынчик» расскажет Вам, как он изготовил специальный станок и кондуктор для изготовления таких элементов без необходимости использования кузнечного горна.

Повторить такую конструкцию сможет почти каждый, однако потребуются сварочные работы.

Материалы.

— Старый вал от циркулярной пилы

— Стальная профильная труба, лист, полоса, квадрат 10Х10 мм

— Винты М8 под шестигранник

— Стальной ролик

— Удлиненные гайки, подшипники, шпилька, саморезы по дереву

— Машинное масло.

Инструменты, использованные автором.

— Шуруповерт, сверла по металлу, биты

— Болгарка

— Отрезной и зачистной диски

— Угольник, линейка, маркер, гаечные ключи.

Процесс изготовления.

Владимир случайно приобрел в пункте приема металлолома старый вал от циркулярной пилы. Он уже снял с него шкивы ременной передачи, и смазал подшипники.

Затем он зачистил вал в том месте, где будет выполняться сварка. К валу нужно будет приварить шайбу.

Также на валу он нанес отметку, по которой нужно будет его обрезать. Причем сделать это нужно будет так, чтобы шайба стала заподлицо с осью.

Используя болгарку с отрезным диском, и одновременно вращая вал, он отрезает ненужную часть. Так получается достаточно плоский срез.

При помощи полуавтоматического сварочного аппарата, шайба приваривается к валу с тыльной ее стороны.

В еще одной такой же шайбе он просверлил два отверстия, и закрепил две шайбы вместе. Затем сделал ответные отверстия во второй, уже приваренной шайбе.

Для усиления конструкции мастер приварил к верхним частям обоих держателей подшипников стальную профильную трубу.

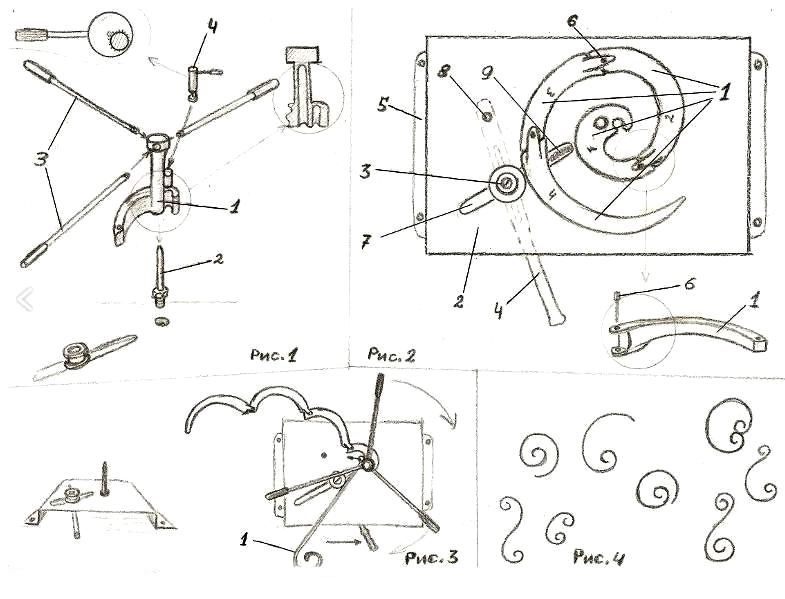

Теперь нужно изготовить сам кондуктор.

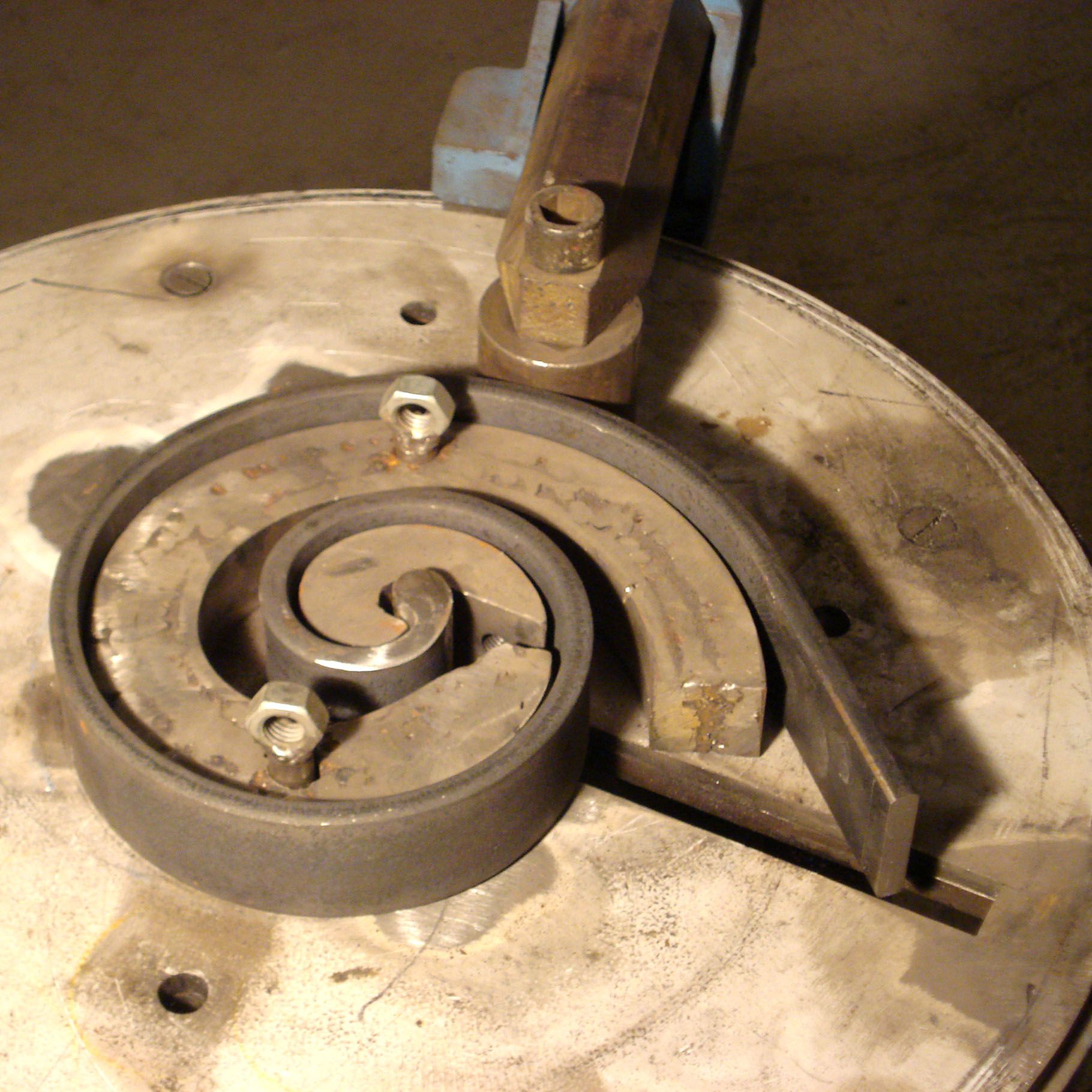

На той же металлоприемке он приобрел вот такой ролик, сделал в нем вырез, и приварил зуб. Получилась вот такая центральная часть улитки.

На той же металлоприемке он приобрел вот такой ролик, сделал в нем вырез, и приварил зуб. Получилась вот такая центральная часть улитки.Из стальной полосы Владимир согнул полукруглую деталь. Все эти элементы он разложил на стальном листе, и приварил их к нему. Излишки листа просто срезаются болгаркой.

В просверленных отверстиях в шайбе фиксируются два болта с головками под шестигранник.

Теперь, найдя на кондукторе центр, и совместив с ним шайбу, он приваривает головки болтов к тыльной части кондуктора.

Вот и все, кондуктор готов, и шайбу можно снимать.

После этого кондуктор фиксируется на фланце станка.

Из шпильки, четырех удлиненных гаек и подшипников он соорудил вот такой упор, и приварил его к краю профильной трубы так, чтобы он находился в одной плоскости с кондуктором. Излишек шпильки автор срезал, а ее край приварил к усиленным гайкам.

Ко второй стороне вала остается приварить рукоятку.

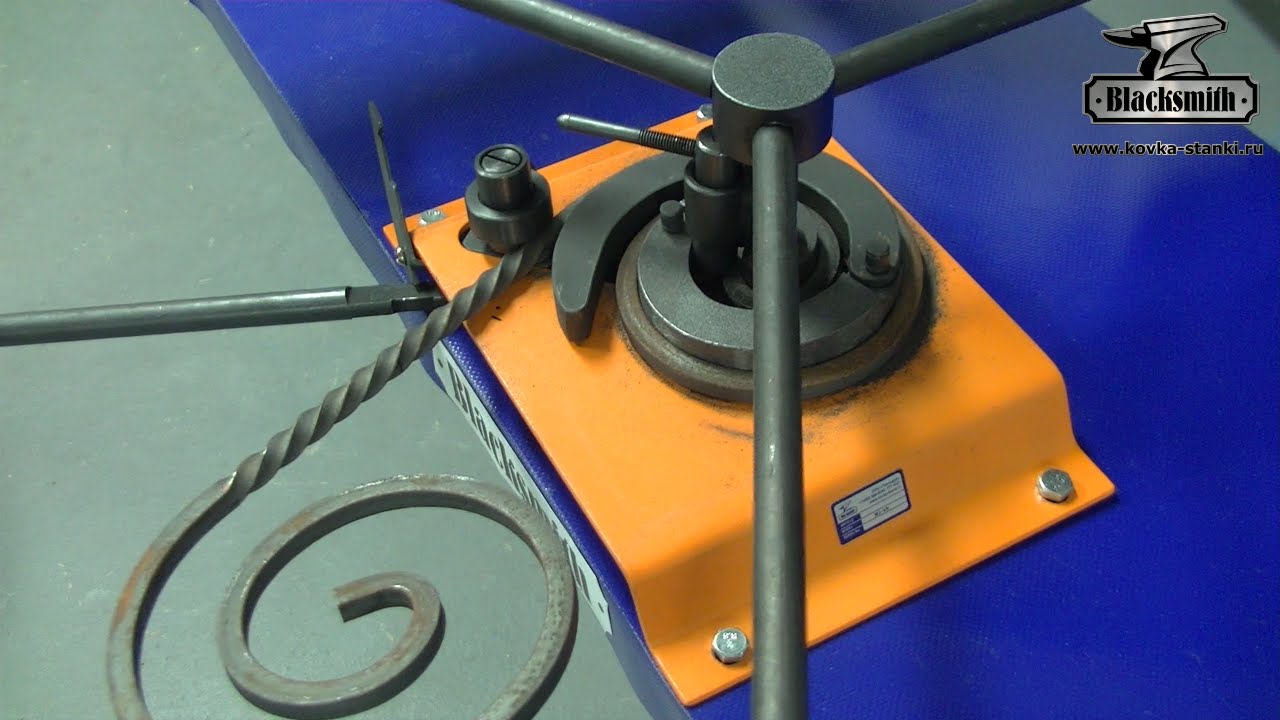

Все готово, станок закреплен, и можно приступать к испытаниям. Край стального квадрата вставляется в центр улитки, и за один оборот вала получается вот такой завиток.

Затем заготовка сдвигается глубже в кондуктор, и делается еще пол-оборота. В итоге получается так называемый декоративный «доллар».

Вот такой гибочный станок получился у мастера. С его помощью можно очень быстро изготовить множество одинаковых деталей с высокой точностью.

Остается только изготовить несколько кондукторов для выполнения различных фигур. Кстати говоря, в одной из статей Андрей Винничук рассказывал про один из способов их изготовления.

Благодарю Владимира за интересную конструкцию гибочного станка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст.

Подробнее здесь.

Подробнее здесь.Станок для холодной ковки Декор-1

Станок Декор-1 предназначен для холодной ковки.

Устанавливаются:

Станок предназначен для холодной ковки и гибки основных элементов кованых изделий из металлопроката квадратного и круглого сечения толщиной от 6 до 20 мм, полосы от 2х10 до 10х40 мм, профильной трубы max 60х60х4 мм.

Возможности Декор-1:

Узнать ценуУзнать цену

Оставьте свои данные и мы дадим вам ответ максимально быстро.Внимание акция!!!

Если вы хотите экономить

покупая по самой низкой цене

Пришлите счет

который собираетесь платить

и мы сделаем вам встречное предложение

на более выгодных условиях.

То есть дешевле!!!

Сэкономим ваше время.

Подберем оптимальный вариант.

Позвоните нам:

WhatsAPP, Viber

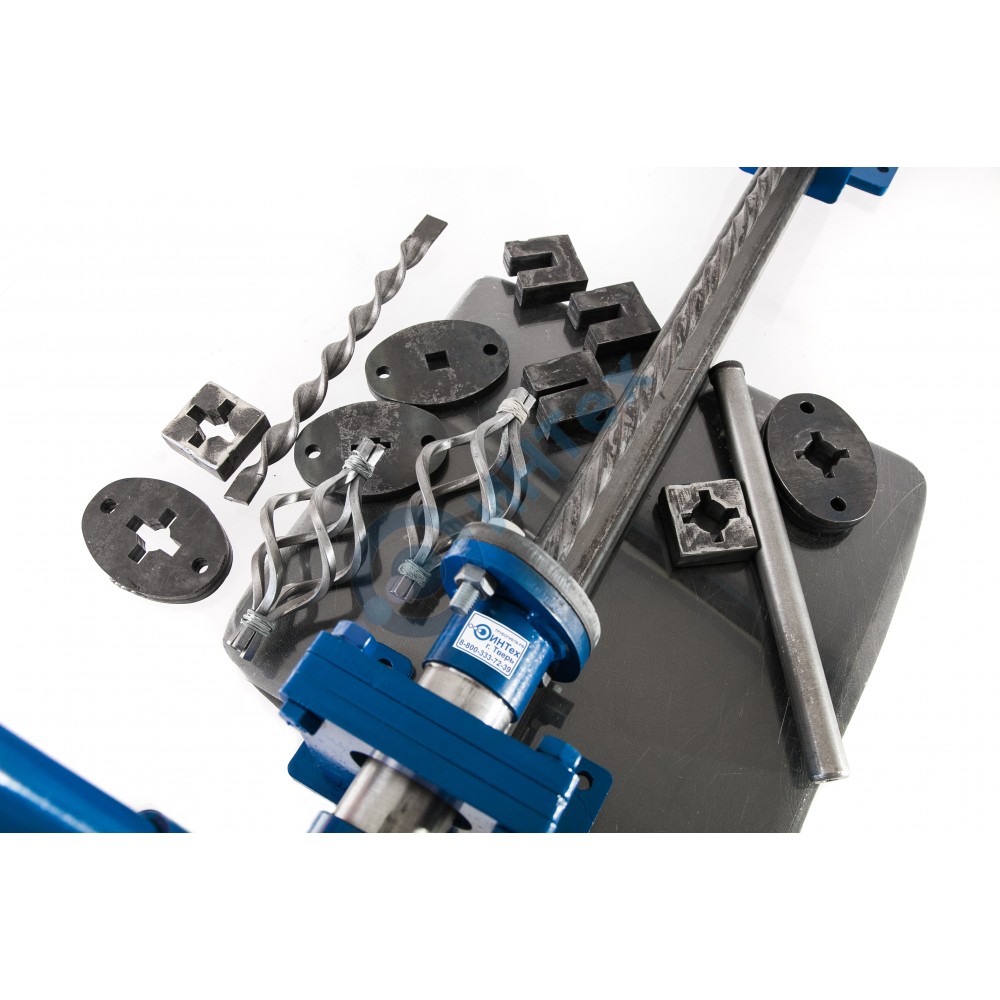

Базовая комплектация

Артикул / Название

Что делает / Описание

Заготовка

Цена

МКБ

На малом кузнечном блоке выполняются все основные операции холодной художественной ковки.

Привод-Д1

РВ 1/1

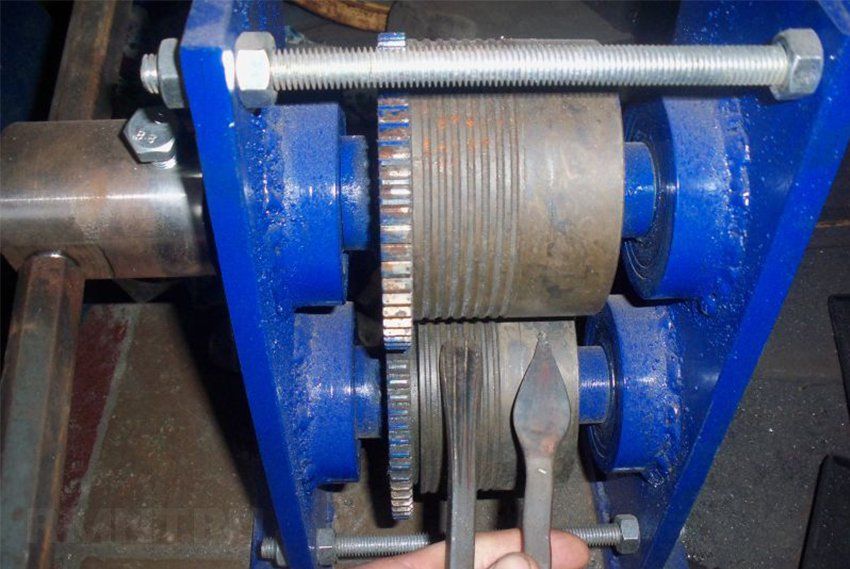

Эксцентриковые вальцы РВ 1/1

круг, квадрат: 6-20 мм,

фасонная труба: до 20*20 мм.

У

Штамп «Улитка» – универсальная У

круг, квадрат: 6-16 мм.

Б-114

Барабаны для навивки колец Б-114

Изготавливает элемент “кольцо” D = 114 мм. |

Дополнительная комплектация

Артикул / Название

Что делает / Описание

Заготовка

Приспособления для МКБ

П1

Комплект приспособлений для изготовления элемента “торсион”

Предназначен для продольного скручивания квадрата, полосы в “Торсион”. Максимальная длина скручиваемой длины 1.5 метра. |

Квадрат 6*6, 8*8, 10*10, 12*12, 14*14, 16.*16, 20*20 мм

П2

Приспособление для “корзинки”

Комплект приспособлений для изготовления элемента “корзинка”. |

Квадрат 6*6, 8*8, 10*10 мм.

НВ

Навесные вальцы.

Навесные вальцы предназначены для изготовления колец и дуг из проката квадратного и круглого сечения, профильной и круглой трубы. |

Квадрат: до 20*20 мм.

Круг, круглая труба: до 20 мм.

Профильная труба: до 40*40 мм.

Приспособления для изготовления хомутов

ХП-20

Ролики для изготовления хомутной полосы

Ролики накатывают рисунок на полосу. |

ПДХ

Приспособление ПДХ

На приспособлении из полосы изготавливаются хомуты, которые используются для закрытия мест сварки в изделиях. Данное приспособление не имеет аналогов и является одной из последних запатентованных разработок компании “Декор”. |

Приспособления для завитков

П-ОЗ

Приспособление обратный загиб

Предназначено для предварительной подготовки заготовки перед изготовлением элемента “обратный загиб” из металлопроката квадратного и круглого сечения от 6 мм до 16 мм. |

круг, квадрат: 6-16 мм.

УДЛ

Приспособление для догибания лапки

Приспособление для догибания лапки элемента “доллар”. |

круг, квадрат: 6-16 мм.

Штамп “Улитка” с нераскатанным окончанием

УБЛ

Штамп “Улитка” – УБЛ

Предназначен для изготовления элементов “доллар”,”бублик”,”запятая” без оттяжки лапки. |

круг, квадрат: 6-12 мм,

проф. труба: 15*15, 20*20 мм.

Штампы “Улитка” с раскатанным окончанием

Предназначен для изготовления элемента “доллар”,”бублик”,”запятая”.

Предварительные работы: необходимо раскатать кованое окончание. Воспользуйтесь эксцентриковыми вальцами на блоке МКБ, УКГБ или КРБ.

Бублик арт. М0

Бублик

Доллар

Завиток

Запятая

Спираль

У

Штамп “Улитка” Универсальная

Предназначен для изготовления завитков из металлопроката квадратного и круглого сечения от 6 мм до 16 мм различной длины и внутренним размером 120*115 мм. |

круг, квадрат: 6-16 мм.

М0

Штамп “Улитка” – М0

Предназначен для изготовления завитков минимального диаметра без прямого участка. Внутренний размер завитка от 53*32 до 95*125 мм. |

круг, квадрат: 6-14 мм,

проф. труба: 15*15, 20*20 мм.

М1

Штамп “Улитка” – М1

Внутренний размер завитка 67*54 мм. |

круг, квадрат: 6-16 мм

проф. труба: 15*15, 20*20 мм.

М2

Штамп “Улитка” – М2

Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Б1

Штамп “Улитка” – Б1

Внутренний размер завитка 167*181 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Б2

Штамп “Улитка” – Б2

Внутренний размер завитка 200*203 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Штампы “Улитка” с окончанием “обратный загиб”

Для получения элементов “доллар”,”бублик” ,”запятая” с окончанием “обратный загиб” необходимо его предварительно подготовить.

Бублик с обратным загибом

Доллар с обратным загибом

Запятая с обратным загибом

ОЗ-1

Штамп “Улитка” – ОЗ-1

Чтобы работать на ОЗ-1 нужно сделать предварительный загиб на любой стандартной улитке (к ним относятся Д1У, М1, М2, Б1). |

круг, квадрат: 6-16 мм.

ОЗ-2

Штамп “Улитка” – ОЗ-2

Чтобы работать на ОЗ-2 нужно подготовить загиб на специальном приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-3

Штамп “Улитка” – ОЗ-3

Заранее подготовить загиб на приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-4

Штамп “Улитка” – ОЗ-4

Необходима предварительная подготовка загиба на П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-5

Штамп “Улитка” – ОЗ-5

Заготовку необходимо подготовить на П-ОЗ. |

круг, квадрат: 6-16 мм.

Штампы “Улитка” с окончанием “плотный завиток”

На штампах можно изготовить различные конфигурации элементов “доллар”, “бублик” ,”запятая”. Для подготовки плотного завитка необходимо Приспособление Плотный Завиток (ППЗ).

ПЗ-1

Штамп “Улитка” – ПЗ-1

Внутренний размер завитка элемента 80*40 мм. |

круг, квадрат: 6-14 мм.

ПЗ-2

Штамп “Улитка” – ПЗ-2

Внутренний размер завитка элемента 45*70 мм. |

круг, квадрат: 6-14 мм.

Барабаны для навивки колецОснастка устанавливается на блоки МКБ или УКГБ. Каждая модель навивает кольца определенного диаметра. |

Б-50

Предназначен для изготовления элемента “кольцо”

диаметром 50 мм.

Б-70

Изготавливает элемент “кольцо” D = 70 мм.

Б-90

Изготавливает элемент “кольцо” D = 90 мм.

Б-114

Изготавливает элемент “кольцо” D = 114 мм.

Ролики для усиления профиля трубы

| ПТ-10 | Ролики в работе | Накатывает канавку, усиливая профиль трубы. | Профильная труба | |

| ПТ-15 | Профильная труба | |||

| ПТ-20 | Профильная труба | |||

| ПТ-25 | Профильная труба |

Эксцентриковые вальцы

Эксцентриковые вальцы предназначены для получения кованых окончаний (оттяжки лапок).

Установка на блоки МКБ и УКГБ. Не требуют перевальцовки.

Не требуют перевальцовки.

Комплектация: Вальцы устанавливаются в паре: верхний и нижний.

РВ 1/2

Двойная “Гусиная лапка”

С помощью вальцов можно изготавливать по два кованых окончания «гусиная лапка» за одну операцию. |

круг, квадрат, фасонная труба: 6-20мм.

РВ 2/1

“Лепесток”

Изготовление кованого окончания “лепесток” и еще три вида окончаний: пика, гладкая лапка, купольная пика |

РВ 2/2

Двойной “Лепесток”

РВ-4

“Гусиная лапка/Лепесток”

РВ 3/1

“Лилия”

РВ 3/2

“Лилия двойная”

РВ 5

“Лилия/Гусиная лапка”

РВ 6

“Лилия/Лепесток”

Горны

Горн используется для нагрева заготовок при выполнении операций по оттяжке декоративных окончаний: “лапок”, “пик”, “лепестков”. Горн работает на газе пропане.

Горн работает на газе пропане.

К горну можно подключить компрессор с воздухом для более быстрого нагрева.

Технические характеристики:

Применяемое топливо: Пропан / природный газ.

Рабочее давление газа: 0,05-0,15 Мпа.

Рабочее давление сжатого воздуха: 0,15-0,2 Мпа.

Мах. температура нагрева заготовок: 1000 С.

Габаритные размеры: 246х246х286 мм.

Масса: 25 кг.

Д1-3

Газовый горн тупиковый

Предназначен для нагрева заготовки перед формовкой окончания. |

Д1-3/1

Газовый горн сквозного типа

Предназначен для нагрева середины заготовки и ее окончания перед формовкой окончания. |

Д1-3/2

Газовый горн сквозной с двумя горелками

Предназначен для нагрева заготовки перед формовкой. |

Технические характеристики Декор-1

| Мощность электродвигателя: | 3,0 кВТ. |

| Ток питания сети: | 380 В, 50 Гц, переменный, “трехфазный” (220V – под заказ). |

| Частота вращения рабочих валов: | 8,5 об/мин. |

| Направление вращения: | реверсивное. |

| Габаритные размеры: | 960х816х950мм. |

| Масса: | 287 кг. |

Станки и приспособление для холодной ковки в гараже

Станки и инструменты /09-сен,2019,17;48 / 4701Изделия, изготовленные (методом ковки) из металла, уже давно обрели популярность по всему миру. Их большая заслуга в красоте и изысканности. Эти элементы декора стоят не мало, и далеко не у каждого есть возможность прикупить себе все желаемое.

К примеру, украшения для декорирования интерьера загородного дома. На ряду с существованием горячего вида ковки, используемого для создания декоративных металлических конструкций, есть и еще один вид – холодная ковка.

Последнюю можно успешно реализовать своими руками. Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.

Последнюю можно успешно реализовать своими руками. Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.Суть процесса изготовления

В своем гараже я наткнулся ступицу состояния б/у, ее то я и использовал как основу.

На одной стороне я приварил площадку, на которую потом будут закреплены сменные кондукторы. На другой – фланец. К нему крепится ручка.

Вот так выглядит промежуточный результат.

Вот готовая приспособа или станок.

Уже используя это вы можете изготовить вот такие вот элементы. Используйте полосы 4*20 (25).

Первым я сделал забор на свою дачу.

Первым делом я взял и попытался скрутить квадрат 10*10. Правда после полосы придется приложить немного больше усилий.

Следующая простая приспособа будет использована для изготовления «фонарика». Также я нашел несколько шток диаметром 22 мм (от чего-то) парочку фланцев.

Нужно неподвижно закрепить на столе часть с уголком. По центру надо вставить шток (гладкий), а также кусочки арматуры 6-ки (тоже гладкой), длинною в 200 мм. На другой стороне одеваем фланец с ручками. Затем крутим наш оборот в любую сторону, потом снимаем фаланец. После снятия получится следующее.

По центру надо вставить шток (гладкий), а также кусочки арматуры 6-ки (тоже гладкой), длинною в 200 мм. На другой стороне одеваем фланец с ручками. Затем крутим наш оборот в любую сторону, потом снимаем фаланец. После снятия получится следующее.

Если говорить на чистоту, то стоит отметить, что очень много времени тратится на зачистку арматуры (тонкой), ее нарезку и скрутку, а также сварку. В этом случае проще прикупить готовую. Но если у вас есть огромное желание и свободное время, то почему бы и не заняться этим собственноручно.

Следующее мое творение – это велосипед-цветник.

Для того чтобы изготовить колеса – надо специальный профилегиб.

Велосипеда мне показалось мало, поэтому решил и сделал карету.

Вот и получились у меня следующие изделия. Всего-навсего взял старую ступицу, несколько кусков железа, сварочный аппарат и другие подручные инструменты.

Как самому сделать станок для холодной ковки

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников.

Для вала можно использовать толстостенную трубу;

Для вала можно использовать толстостенную трубу; - рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия.

Для небольших по размеру деталей удобно размещать на вертикальной стойке.

Для небольших по размеру деталей удобно размещать на вертикальной стойке. - Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

Производство металлических деталей требует специального оборудования, способного создавать усилие, формирующее конфигурацию предмета. Как вариант, можно приобрести относительно недорогие приспособления. Однако, нетрудно самостоятельно сделать практически любой станок для холодной ковки своими руками.

Что потребуется для этого мы рассмотрим по ходу нашей статьи.

Особенности оборудования

Конечно, если позволяет бюджет, можно особо не осложнять себе жизнь и приобрести универсальное оборудование для холодной ковки металла. Причем такой станок в себе совмещает все отдельные ручные приспособления. Но довольно не маленькая стоимость такого верстака делает его недоступным для многих домашних мастерских.

Какие можно сделать приспособления для холодной ковки своими руками и что на них производить?

Для основания собственной мастерской по обработке металла вполне достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Эти станки-самоделки способны обрабатывать основные типы материалов, использующихся в технологии холодной металлообработки: квадраты, прутки (сечением до 14 миллиметров) и стальную полосу, толщиной 3-6 мм с шириной в диапазоне 25-ти миллиметров.Приспособления, сделанные самостоятельно, осуществляют те же операции, как и заводское оборудование: гибку, кручение или прессование без потери качества.

Также на самодельном ручном станке вполне реально производить основные элементы изделий холодной ковки: завитки, волюту, корзинки,требуемые для дальнейшей сборки готовой продукции. Причем само кузнечное оборудование компактно, его можно без проблем разместить в гаражной мастерской.

Обучиться работать, имея инструмент для холодной ковки, очень просто. Здесь не требуются специальные знания о свойствах металла и его дальнейшей обработке (отжига, отпуска или закалки). Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Единственный недостаток в холодной ковке металла и работе на ручном оборудовании — это возможность брака при допущенных ошибках. Но главная проблема заключается в том, что дефекты очень трудно исправить. Бракованные элементы можно будет подправить лишь путем разогрева металл в горне или на горелке.

Самыми простыми для самостоятельной сборки будут: улитки, гнутики и твистеры. Они не требуют наличия дорогостоящих инструментов. Потребуется лишь сварка, инструмент для резки, чертежи с материалами и немного понятия в механике.

Итак, как сделать самодельные станки для холодной ковки своими руками?

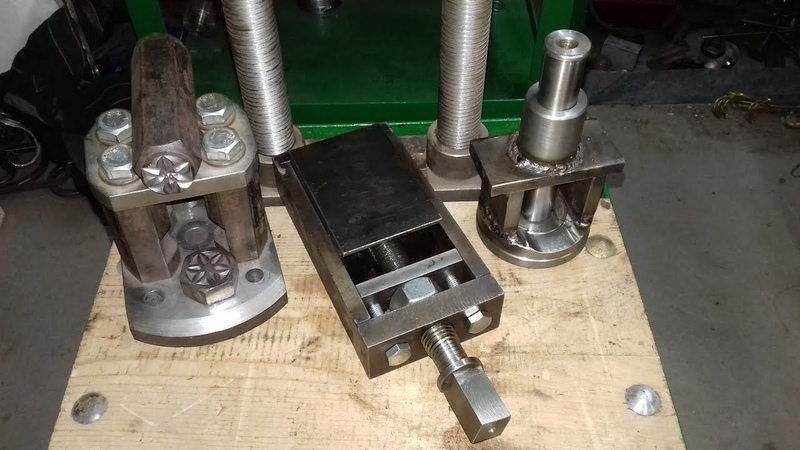

Сборка разных типов оборудования

Для начального этапа обустройства мастерской по холодной металлообработке потребуется три основных приспособления: гнутик, твистер и улитка. Какие элементы можно производить на них?

Гнутик — это устройство, намного упрощающее гибку детали и производство изгибов любой формы.

Он с легкостью обрабатывает прокат в виде стальной полосы и прутка с размерами 12×12 миллиметров. Кроме угловых деталей гнутик может создавать детали с конфигурацией в виде дуги.

Кроме угловых деталей гнутик может создавать детали с конфигурацией в виде дуги.

Твистер служит для закручивания длинной заготовки вокруг своей оси в продольную спираль. В горячей ковке есть подобный инструмент — вороток. Твистер похож на это приспособление по своему устройству. Это станина, на которой закреплен ворот с крутящейся головкой и ползунок, ограничивающий и фиксирующий нужную длину детали. Закрученные на таком оборудовании детали — частый элемент, использующийся для сборки оконных решеток, заборов, перил и прочих видов ограждений.

Если на твистер установить дополнительные приспособы в виде вала, то он будет способен производить объемные корзинки.

Улитка, пожалуй, самый известный ручной станок для холодной ковки. На ее кондукторе производят волюту и различные закрученные вокруг оси детали. Собранное устройство состоит из своеобразной станины (круглой/квадратной) на нее закрепляют кондуктор (спираль) и ролик с ручным приводом в виде рычага. Нажимая на приводной рычаг и подавая заготовку, можно без проблем закрутить любой тип спирали.

Главное при изготовлении ручного оборудования для холодной ковки металла — соблюдение трех основных принципов:

- Длина рычажного привода рассчитывается так, чтобы создавалось достаточное усилие на металл.

- Комплектующие установок лучше всего делать сборными или подвижными, тогда можно будет без проблем регулировать размеры производимых элементов.

- Все детали кондукторы изготавливаются с достаточным запасом прочности, а соединения должны быть качественными.

Соблюдая такие принципы, изготовить нормальное оборудование для металлообработки с отличной работоспособностью вполне осуществимо.

Перечисленные три установки с механизмом, работающим вручную, позволяют производить большинство наименований продукции без разогрева металла.

Сборка гнутика

Такой станок для холодной ковки имеет широкое применение. С помощью его можно изгибать детали любой конфигурации. Устройство довольно простое, состоит из основы, на которой смонтированы ролики, клина (задающий изгиб) и рычагов управления. Сам станок может быть выполненным в вертикальном или горизонтальном исполнении.

Сам станок может быть выполненным в вертикальном или горизонтальном исполнении.

Самостоятельно проще сделать горизонтальный тип.

- Нужно подготовить станину, в которой сверлятся посадочные отверстия под крепление роликов, клина и рычага.

- Клин должен двигаться вдоль станины (управляется нажатием на нижний рычаг). Его положение должно быть сменным, так можно будет регулировать угол и крутизну изгиба. Для этого его лучше сделать на винтовой резьбе, ввинчивая которую меняют расстояние клина.

- Верхний рычаг используется для придания заготовке формы дуги.

Посмотрев видео, можно понять как работает такой станок и принцип его устройства

Изготовление улитки

На фото показаны основные части приспособления холодной ковки улитки. Формирование элемента происходит за счет специального кондуктора, завитого спиралью (улитки). Эта часть, желательно, должна быть двусоставной. Изготовление станка следующее.

- Подготавливается станина круглой, либо квадратной, формы. На ее изготовление лучше использовать металл 5-6 мм.

- В основании сверлятся отверстия под крепление кондуктора (двух его частей) и рабочего рычага.

- Сбоку монтируется вращающийся ролик, который будет задавать движение заготовке.

- Рычаг должен обладать достаточной прочностью, его можно изготовить из соответствующего профиля или трубы (с толстыми стенками).

- Кондуктор делается из толстого металла, изогнутого по спирали. В нем делают отверстия под крепежные болты.

Ниже представлены фото чертежей кондуктора и самого устройства.

Для более понятного принципа работы такого оборудования посмотрите предоставленное видео:

Сделанные ручные станки для холодной ковки своими руками с такой конструкцией вполне способны изгибать прутки и квадраты разного сечения вплоть до 14 миллиметров.

Стоит помнить, что большее усилие на толстую заготовку можно создать при помощи более длинного рычага, поэтому можно предусмотреть дополнительно удлинитель для такого привода.

Существуют и другие варианты улитки. Например, с приводом в виде ворота, расположенного в горизонтальной плоскости. Схематические чертежи такого устройства приведены на фото ниже.

Как сделать твистер

Твистер (или торсион) имеет горизонтальное расположение частей. Состоит из станины, на которой крепят вороток с вращающейся головкой, и ползунка, жестко фиксирующий заготовку и регулирующий длину изделия.

- Сначала нужно подготовить верстак (стол), где будет закреплено устройство.

- Станину можно изготовить из прочной двутавровой балки или любого другого материала, обладающего достаточной прочностью. Ее длина выбирается в зависимости от параметров обрабатываемых заготовок.

- По станине изготавливается ползунок. Его нижняя часть должна двигаться вдоль устройства и фиксироваться в нужном положении. Для крепления можно высверлить отверстия под болты. Часть, где будет вставляться заготовка, может быть выполнена под ее размер (сквозное отверстие) или изготовлена из тисков.

- Ворот с вращающейся головкой можно также сделать под конкретную заготовку или использовать патрон от токарного станка (небольших размеров)

- На стол установка монтируется так, чтобы край стола не мешал крутить вороток.

Как и в случае с улиткой, длина рычага определяет усилие, которое создается на обрабатываемый металл.

Если изготовить дополнительное крепление для вала, то на таком торсионе можно будет производить объемные корзинки, закручивая на шаблон пруток.

Принцип работы станка показан на видео:

Изучив информацию, можно изготовить и такие приспособления, как волна (волнообразные элементы), фонарик (корзинки) или объемник (объемные элементы с изогнутыми в разных плоскостях деталями).

Если есть возможность, то некоторые из этих станков можно сделать с электрическим приводом, установив для этого двигатель с соответствующей мощностью.

А что вы можете добавить к этому материалу из своего личного опыта по изготовлению оборудования для холодной ковки? Насколько проблемно сделать станок холодной ковки своими руками и какие материалы при этом использовать? Присоединяйтесь к обсуждению в комментариях к статье и поделитесь своими наработками.

Надежный и автоматизированный станок для холодной штамповки

Откройте для себя мощную коллекцию прочных и эффективных. Станок для холодной ковки на Alibaba.com, предназначенный для выполнения различных задач промышленного прессования или ковки металла. Машины оснащены последними достижениями в области технологий и превосходно сконструированы, чтобы выдерживать тяжелые процессы. Эти невероятно сильные и умелые. Станки для холодной ковки оснащены передовыми технологиями для точного выполнения всех видов промышленных работ по металлу.Ведущий. Станок для холодной ковки поставщики и оптовые торговцы на сайте предлагают эти впечатляющие продукты по доступным ценам.Продвинутый. Станок для холодной штамповки на строительной площадке изготовлен из прочных материалов, которые демонстрируют выдающуюся долговечность и стабильную оптимальную производительность. Они компактны по размерам и конструкции, поэтому их легко разместить в любом месте мастерских. Благодаря полностью автоматической и интегрированной системе эти. Станок холодной ковки отличается высокой производительностью и простотой в эксплуатации.Файл. Машина для холодной штамповки оснащена пневматическими захватными механизмами, которые обеспечивают стабильное усилие зажима во время работы.

Alibaba.com предлагает множество возможностей. Станок для холодной штамповки различных форм, размеров и конструкций, учитывающий требования различных пользователей. Они оснащены сенсорными элементами управления, а также основными и вспомогательными рычагами, изготовленными из износостойких сплавов. Эти. Станок для холодной штамповки обладает антикоррозийными свойствами и устойчивостью к высоким температурам, а также многофункциональным механизмом захвата, который помогает удобно менять захват.Файл. Машина для холодной штамповки также оснащена гидравлическими устройствами защиты от перегрузки, системой управления с ПЛК и вертикальным коленчатым валом.

Просмотрите отдельные. Станок для холодной ковки представлен на сайте Alibaba.com, и вы получите эти продукты в соответствии с вашими экономическими целями. Эти продукты соответствуют высоким стандартам качества и нормативным требованиям по сертификации. Их установка очень проста, а послепродажное обслуживание гарантирует, что они немедленно принесут вам пользу.

Холодная штамповка | MachineMfg

Холодная штамповка – это общий термин для обработки пластмасс, такой как холодная штамповка, холодная экструзия и холодная высадка.

Холодная штамповка – это процесс штамповки при температуре ниже температуры рекристаллизации материала, и это штамповка при температуре ниже температуры восстановления.

Ковка при производстве заготовок без нагрева называется холодной ковкой.

Материалы для холодной штамповки – это в основном алюминий и некоторые сплавы, медь и некоторые сплавы, низкоуглеродистая сталь, среднеуглеродистая сталь и низколегированная конструкционная сталь с меньшим сопротивлением деформации и хорошей пластичностью при комнатной температуре.

Холодные поковки имеют хорошее качество поверхности и высокую точность размеров, которые могут заменить некоторые процессы резания.

Холодная ковка позволяет упрочнить металл и повысить прочность детали.

ОпределениеХолодная штамповка, также известная как холодная объемная штамповка, представляет собой производственный процесс и метод обработки.

Это в основном то же самое, что и процесс холодной штамповки.

Процесс холодной штамповки также состоит из трех элементов: материалов, форм и оборудования.

Только материалы в процессе штамповки – это в основном листы, а материалы в процессе холодной штамповки – в основном диски или проволока.

Базовая концепцияХолодная ковка относится к формованию различных объемов, выполняемых при температуре ниже температуры рекристаллизации металла.

Согласно теории металлографии, температура рекристаллизации различных металлических материалов различна; температура рекристаллизации = 0,3 ~ 0,5 температуры плавления.

T Температура плавления показана в следующей таблице:

| Металл | Мин. Температура рекристаллизации / ℃ | Металл | Мин. Температура перекристаллизации / ℃ |

| Железо (Fe) и медь | 360 ~ 450 | Олово (Sn) | 0 |

| Медь (Cu) | 200 ~ 270 | Свинец (Pb) | 0 |

| Алюминий (Al) | 100 ~ 150 | Вольфрам (Вт) | 1200 |

Из цифр в таблице известна самая низкая температура рекристаллизации металлического железа и неметалла.

Даже при комнатной или нормальной температуре формовку свинца и олова нельзя назвать холодной ковкой, а горячей штамповкой.

Однако формовку железа, меди и алюминия при нормальной температуре можно назвать холодной ковкой.

Форма холоднокованых деталей становится все более сложной, от первоначальных ступенчатых валов, винтов, гаек и трубопроводов до деталей сложной формы.

Типичный процесс шлицевого вала: принудительное нажатие на стержневую часть – промежуточную часть высадки – сжимающую шлицевую часть;

Основной процесс шлицевой втулки: предотвращение сдавливания чашеобразной части – нижняя часть выполнена в форме кольца – втулка сжимается.

Технология холодной экструзии цилиндрических шестерен также успешно применяется в производстве.

Помимо черных металлов, все большее распространение получает холодная экструзия медных сплавов, магниевых сплавов и материалов из алюминиевых сплавов.

Введение в процессХолодная прецизионная ковка – это (почти) процесс формирования сетки.

Детали, изготовленные этим методом, обладают высокой прочностью и точностью, а качество поверхности хорошее.

В настоящее время общее количество холодных поковок, используемых в иномарке обыкновенной, составляет 40 ~ 45 кг, а общее количество зубчатых деталей – более 10 кг.

Вес холоднокованой шестерни может достигать более 1 кг, а точность профиля зуба может достигать 7-го уровня.

Непрерывные инновации в процессах привели к развитию технологии холодной экструзии.

С 1980-х годов специалисты по точной ковке в стране и за рубежом начали применять теорию раздельной ковки для холодной штамповки прямозубых и косозубых шестерен.

Основной принцип раздельной ковки заключается в создании разделенного или разделенного канала для материала в формовочной части заготовки или пресс-формы.

В процессе ковки, когда материал заполняет полость, часть материала течет в разделенный или разделенный канал.

Применение технологии раздельной ковки позволило производить высокоточные шестерни небольшого размера и без резки, чтобы быстро выйти на промышленные масштабы.

Для экструзионных изделий с отношением длины к диаметру 5, таких как поршневые пальцы, можно использовать холодную экструзию для однократного формования путем аксиального разделения остаточной массы в осевом направлении, при этом пуансон обладает хорошей стабильностью.

Для формования плоских цилиндрических зубчатых колес холодная экструзия продукта может также осуществляться с помощью радиальных остаточных блоков.

Окклюзионная ковка – это односторонняя или противоположная экструзия металла за один или два штампа в закрытой матрице для получения точной ковки почти чистой формы без заусенцев.

Для некоторых прецизионных деталей автомобилей, таких как планетарные и полуосевые шестерни, звездчатые втулки, поперечные подшипники и т. Д., При использовании метода резки не только коэффициент использования материала очень низок (менее 40% в среднем), но также высоки трудозатраты и время, а стоимость производства чрезвычайно высока.

Зарубежные страны используют технологию окклюзионной ковки для производства этих поковок с сеткой, что устраняет большую часть обработки резанием и значительно снижает стоимость.

Проверьте это5.2.4 Процесс холодной штамповки

Холодная штамповка – один из наиболее широко используемых процессов бесструзной штамповки, часто не требующий обработки, кроме сверления. Общепринятое определение – это формовка или ковка сыпучего материала при комнатной температуре без нагрева начальной заготовки или промежуточных ступеней.Термин «без нагрева» не включает отжиг в процессе, который можно проводить на промежуточных стадиях, чтобы уменьшить эффекты деформационного упрочнения. Этот процесс обеспечивает большую точность размеров, чем горячее формование, и не приводит к образованию окалины. Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки. Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Холодная штамповка используется в самых разных отраслях промышленности, включая крепежные изделия, автомобилестроение, крепежные изделия для опор, грузовые прицепы, органы управления подвесными двигателями, кривошипы педалей велосипеда, шарниры равных угловых скоростей, крестовины карданных шарниров и оборудование для снарядов военного назначения.Формы обычно ограничивались осесимметричными и осесимметричными осями, включая длинные валы и стойки. Возможности формы расширяются за счет развития технологий. Некоторые из наиболее распространенных форм и комбинаций форм показаны ниже в Разделе 5.2.4.2.

Вернуться к содержанию

Холодная штамповка – один из наиболее широко используемых процессов бесстружечной штамповки, часто не требующий никакой механической обработки, кроме сверления. Общепринятое определение – это формовка или ковка сыпучего материала при комнатной температуре без нагрева начальной заготовки или промежуточных ступеней.Термин «без нагрева» не включает отжиг в процессе, который можно проводить на промежуточных стадиях, чтобы уменьшить эффекты деформационного упрочнения. Этот процесс обеспечивает большую точность размеров, чем горячее формование, и не приводит к образованию окалины. Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки. Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Холодная штамповка используется в самых разных отраслях промышленности, включая крепежные изделия, автомобилестроение, крепежные изделия для опор, грузовые прицепы, органы управления подвесными двигателями, кривошипы педалей велосипеда, шарниры равных угловых скоростей, крестовины карданных шарниров и оборудование для снарядов военного назначения.Формы обычно ограничивались осесимметричными и осесимметричными осями, включая длинные валы и стойки. Возможности формы расширяются за счет развития технологий. Некоторые из наиболее распространенных форм и комбинаций форм показаны ниже в Разделе 5.2.4.2.

Вернуться к содержанию

Холодная штамповка – один из наиболее широко используемых процессов бесстружечной штамповки, часто не требующий никакой механической обработки, кроме сверления.Общепринятое определение – это формовка или ковка сыпучего материала при комнатной температуре без нагрева начальной заготовки или промежуточных ступеней. Термин «без нагрева» не включает отжиг в процессе, который можно проводить на промежуточных стадиях, чтобы уменьшить эффекты деформационного упрочнения. Этот процесс обеспечивает большую точность размеров, чем горячее формование, и не приводит к образованию окалины. Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки.Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Холодная штамповка используется в самых разных отраслях промышленности, включая крепежные изделия, автомобилестроение, крепежные изделия для опор, грузовые прицепы, органы управления подвесными двигателями, кривошипы педалей велосипеда, шарниры равных угловых скоростей, крестовины карданных шарниров и оборудование для снарядов военного назначения. Формы обычно ограничивались осесимметричными и осесимметричными осями, включая длинные валы и стойки.Возможности формы расширяются за счет развития технологий. Некоторые из наиболее распространенных форм и комбинаций форм показаны ниже в Разделе 5.2.4.2.

Вернуться к содержанию

Ковочные станки – обзор

2.4 Измерение и контроль технического состояния станков и кузнечного оборудования

В настоящее время CMT все чаще применяется для анализа и коррекции формы после установки инструмента на кузнечный агрегат, а также для оценки технического состояния кузнечных машин и устройств.На большинстве кузнечных заводов проверки машин выполняются в соответствии с конкретным графиком проверки. Каждой машине назначена определенная периодичность проверки, например дважды в год. Более того, графики проверок создаются таким образом, чтобы не нарушать производственные графики. В случае ковочных прессов очень важно точно измерить такие элементы, как: столы, направляющие, направляющие и т. Д., Что трудно выполнить традиционными методами из-за их большого размера и массы.Использование для этой цели современных устройств, таких как мобильная измерительная рука, позволяет проводить такие измерения непосредственно в производственном цехе, без необходимости демонтажа. Такие решения сокращают время проверки, и, таким образом, данная машина может вернуться к работе намного раньше, тогда как в случае обнаружения неисправности необходимые ремонтные работы могут быть выполнены немедленно [5,6,7,20, 38,45].

Фиг. 14 и 15 представлены изображения отдельных элементов кривошипного пресса Massey 25MN, которые подверглись капитальному ремонту.Последняя заключалась в замене ползуна, коленчатого вала ползуна, подшипника и нижней пластины ползуна на новые элементы, а также в регенерации верхнего соединителя и рабочего клинового стола пресса.

Рис. 14. (а) вид верхней части пресса с зубчатым колесом на валу шестерни, (б) стол прессового клина – новый (после закалки) и (в) изношенный эксцентриковый вал и новый вал перед финишная обработка эксцентриковым подшипником.

Рис. 15. (a) Нижний соединительный элемент – после регенерации, (b) задняя часть задвижки с каналами для смазки – новая, (c) нижняя скользящая пластина – новая и (d) нижняя скользящая соединительная деталь – после регенерации.

На рис. 14 изображены чугунный корпус отремонтированного пресса, столешница и коленчатый вал, а на рис. 15 – элементы соединителя. Последний устанавливается между валом и ползуном. Он включает подшипник вала из бронзы (рис. 15в).

Масса пресса в сборе 171 тонна. Все элементы были измерены перед их сборкой, с целью сверки с эксплуатационной документацией и рабочими чертежами. Далее, после сборки, этих элементов были произведены контрольные замеры.Заключительный этап заключался в испытаниях приемки, а также в измерениях, связанных, в основном, с плоскостностью и параллельностью стола, прямолинейности направляющих и салазок пресса (тех элементов, которые можно было измерить), а также в анализе деформаций. колонн корпуса пресса при ковке (рис. 16).

Рис. 16. Квитанционные измерения: (а) прямолинейность направляющих скольжения, (б) анализ плоскостности стола, (в) измерения деформаций корпуса пресса с использованием измерительной системы и тензодатчиков.

Для этого использовалась измерительная рука, интегрированная со сканером, а также измерительно-контрольная система, оснащенная компьютером реального времени (Compact Rio) с преобразователями сигналов и комплектом кондиционеров, а также специально смонтированными тензометрическими мостами. на колоннах в рабочей зоне.

Контрольно-измерительные системы, которые все чаще используются в кузнечных агрегатах, обеспечивают возможность непрерывного мониторинга выбранных параметров промышленных производственных процессов (измерение, архивирование и расширенный анализ коррелированных величин).Их основная цель – глубокий анализ процессов промышленной ковки (силы ковки, распределение деформации, температура инструментов и преформ), которые улучшают работу прессов и срок службы инструментов).

Условия работы | Процент самых популярных отзывов | ||||

|---|---|---|---|---|---|

| Личные беседы – Как часто вам приходится проводить личные беседы с отдельными людьми или группами, выполняющими эту работу? | |||||

| Продолжительность стандартной рабочей недели – Количество часов, обычно отработанных за одну неделю. | |||||

| Давление времени – Как часто эта работа требует от работника соблюдения строгих сроков? | |||||

| Звуки и уровни шума отвлекают или вызывают дискомфорт – Как часто эта работа требует работы, связанной со звуками и уровнями шума, которые отвлекают или вызывают дискомфорт? | |||||

| Стоять стоя – Сколько эта работа требует стоять? | |||||

| Работа с рабочей группой или командой – Насколько важно работать с другими членами группы или команды на этой работе? | |||||

| Контакты с другими – Насколько эта работа требует, чтобы работник контактировал с другими людьми (лицом к лицу, по телефону или иным образом) для ее выполнения? | |||||

| Влияние решений на коллег или результаты компании – Какие результаты обычно имеют ваши решения для других людей, имиджа, репутации или финансовых ресурсов вашего работодателя? | |||||

| Тратьте время, используя руки, чтобы обращаться с объектами, инструментами или элементами управления или чувствовать их, контролировать или ощущать их – Сколько времени требуется при выполнении этой работы, используя ваши руки для управления, контроля или ощущения объектов, инструментов или элементов управления? | |||||

| Ответственный за здоровье и безопасность других – Насколько велика ответственность за здоровье и безопасность других на этой работе? | |||||

| В открытом транспортном средстве или оборудовании – Как часто эта работа требует работы в открытом транспортном средстве или оборудовании (например,г., трактор)? | |||||

| Темп, определяемый скоростью оборудования – Насколько важно для этой работы, чтобы темп определялся скоростью оборудования или механизмов? (Это не относится к постоянной занятости на этой работе.) | |||||

| Важность точности или точности – Насколько важно быть очень точным или высокоточным при выполнении этой работы? | |||||

| Очень высокая или низкая температура – Как часто эта работа требует работы при очень высоких (выше 90 F градусов) или очень низких (ниже 32 F градусов) температурах? | |||||

| Свобода принятия решений – Насколько свобода принятия решений без присмотра дает вакансия? | |||||

| Ответственность за результаты и результаты – Насколько работник несет ответственность за результаты работы и результаты других работников? | |||||

| Вы подвергались незначительным ожогам, порезам, укусам или укусам – Как часто при выполнении этой работы требуется воздействие легких ожогов, порезов, укусов или укусов? | |||||

| Частота принятия решений – Как часто от работника требуется принимать решения, которые влияют на других людей, финансовые ресурсы и / или имидж и репутацию организации? | |||||

| В помещении, без контроля окружающей среды – Как часто эта работа требует работы в помещении в неконтролируемых условиях окружающей среды (например,г., склад без тепла)? | |||||

| Координировать или руководить другими – Насколько важно координировать или руководить другими в выполнении рабочих действий в этой работе? | |||||

| Физическая близость – В какой степени эта работа требует, чтобы работник выполнял рабочие задачи в непосредственной близости от других людей? | |||||

| Важность повторения одних и тех же задач – Насколько важно повторение одних и тех же физических упражнений (например,g., ключевые записи) или умственной деятельности (например, проверка записей в бухгалтерской книге) снова и снова, без остановки, для выполнения этой работы? | |||||

| Тратить время на повторяющиеся движения – Насколько эта работа требует повторяющихся движений? | |||||

| Последствия ошибки – Насколько серьезным будет результат, если рабочий допустит ошибку, которую нелегко исправить? | |||||

| Структурированная и неструктурированная работа – В какой степени эта работа структурирована для работника, а не позволяет ему определять задачи, приоритеты и цели? | |||||

| Проводите время на ходьбе и беге – Насколько эта работа требует ходьбы и бега? | |||||

| Воздействие загрязняющих веществ – Как часто эта работа требует работы в условиях воздействия загрязняющих веществ (таких как загрязняющие вещества, газы, пыль или запахи)? | |||||

| Общение с неприятными или сердитыми людьми – Как часто работник должен иметь дело с неприятными, сердитыми или невежливыми людьми в рамках служебных требований? | |||||

| Частота конфликтных ситуаций – Как часто возникают конфликтные ситуации, с которыми сотрудник должен сталкиваться на этой работе? | |||||

| Степень автоматизации – Насколько автоматизирована работа? | |||||

| Уровень конкуренции – В какой степени эта работа требует от работника конкуренции или осведомленности о давлении со стороны конкурентов? | |||||

| Стесненное рабочее место, неудобные позы – Как часто эта работа требует работы в стесненном рабочем месте, требующей попадания в неудобное положение? | |||||

| Телефон – Как часто вы разговариваете по телефону на этой работе? | |||||

| Публичные выступления – Как часто вам приходится выступать публично на этой работе? | |||||

| Воздействие вибрации всего тела – Как часто эта работа требует воздействия вибрации всего тела (например,г., работать отбойным молотком)? | |||||

| Чрезвычайно яркое или недостаточное освещение – Как часто эта работа требует работы в условиях очень яркого или недостаточного освещения? | |||||

| Письма и служебные записки – Как часто работа требует письменных писем и служебных записок? | |||||

| Тратьте время на сгибание или скручивание тела – Насколько эта работа требует сгибания или скручивания вашего тела? | |||||

| В помещении, с контролем окружающей среды – Как часто эта работа требует работы в помещении в условиях с контролем окружающей среды? | |||||

| Работа в опасных условиях – Как часто эта работа требует воздействия опасных условий? | |||||

| Проводите время, стоя на коленях, приседая, наклоняясь или ползая – Насколько эта работа требует вставания на колени, приседания, наклона или ползания? | |||||

| Проводите время сидя – Сколько на этой работе нужно сидеть? | |||||

| Работа с внешними клиентами – Насколько важно работать с внешними клиентами или общественностью в этой работе? | |||||

| Тратьте время на поддержание или восстановление равновесия – Насколько эта работа требует сохранения или восстановления вашего равновесия? | |||||

| Электронная почта – Как часто вы используете электронную почту на этой работе? | |||||

| В закрытом транспортном средстве или оборудовании – Как часто эта работа требует работы в закрытом транспортном средстве или оборудовании (например,г., машина)? | |||||

| На открытом воздухе, в неблагоприятных погодных условиях – Как часто эта работа требует работы на открытом воздухе, в любых погодных условиях? | |||||

| Носите специализированное защитное или защитное оборудование, такое как дыхательные аппараты, ремни безопасности, костюмы полной защиты или радиационная защита – Насколько эта работа требует ношения специального защитного или защитного оборудования, такого как дыхательный аппарат, ремни безопасности, костюмы полной защиты , или радиационная защита? | |||||

| Находиться на высоких постах – Как часто эта работа требует пребывания на высоких постах? | |||||

| На открытом воздухе, под прикрытием – Как часто эта работа требует работы на открытом воздухе под прикрытием (например,г., конструкция с крышей, но без стен)? | |||||

| Поднимитесь по лестницам, лесам или столбам – Насколько эта работа требует подъема по лестницам, подмосткам или столбам? | |||||

| Работа с физически агрессивными людьми – Как часто эта работа требует, чтобы работник имел дело с физической агрессией агрессивных людей? | |||||

| Графики работы – Насколько регулярны графики работы для этой работы? |

| ||||

| Воздействие радиации – Как часто эта работа требует воздействия радиации? | |||||

| Вы подвержены болезням или инфекциям – Как часто эта работа требует контакта с болезнями / инфекциями? | |||||

| Воздействие опасного оборудования – Как часто эта работа требует воздействия опасного оборудования? | |||||

| Носите обычное защитное или защитное снаряжение, такое как защитная обувь, очки, перчатки, средства защиты слуха, каски или спасательные жилеты – Насколько эта работа требует ношения обычного защитного снаряжения, такого как защитная обувь, очки, перчатки , каски или спасательные жилеты? |

Холодная штамповка – CIMT 2021

Что такое пресс для холодной штамповки?

Машины для холодной штамповки или прессы для холодной штамповки – это формовочный пресс, который может разрезать и формировать проволоку с помощью ряда штампов.Формовочные прессы также называются машинными прессами, которые представляют собой инструменты, предназначенные для деформации заготовки под высоким давлением.

После позиционирования заготовки машинные прессы под высоким давлением толкают формовочные штампы или пластины на мишени или напротив них. Прессы для холодной штамповки обычно представляют собой горизонтальные прессы, которые производят формовку при комнатной температуре. Проволока или пластины загружаются в пресс для холодной штамповки, затем разрезаются на нужную длину и, в конечном итоге, проходят через инструменты для формирования желаемой формы.Во время формования материалы сжимаются и сжимаются между штампами для создания основной формы. После процессов прокатки, волочения, прессования, вращения, экструзии и высадки с помощью экструзии с холодной штамповкой можно получить готовую деталь высокого качества.

Прессы для холодной штамповки обычно имеют режущую способность материала диаметром от 0,2 до 5 см и длину подачи от 0,2 до 30 см и более. Существуют также различные типы питателей и конвейеров в зависимости от области применения и материалов.Прессы для холодной штамповки являются популярным оборудованием в общепромышленном производстве. Например, они обычно используются в линиях по производству автомобильных компонентов.

Особенности процесса холодной штамповки

Процесс холодной штамповки на прессе – один из наиболее часто используемых методов штамповки, поскольку в процессе не образуется стружка. Определение холодной ковки – это формование объемных материалов без последовательного нагрева и обработки при высокой температуре и нагрева исходной заготовки.Формование при комнатной температуре термины «холодный» и «без нагрева» не включают процесс отжига. Обработка отжигом может повысить пластичность и снизить твердость металлов на промежуточных стадиях прессов для холодной штамповки.

По сравнению с горячей штамповкой или горячей штамповкой, процесс холодной штамповки отличается большей точностью размеров и тем фактом, что во время холодной штамповки не образуется окалина. Однако процесс холодной штамповки менее подходит для формования пластмассовых деталей и характеристик пластических течений.В этом случае требуется более высокое давление ковки. Размер материалов обычно ограничивается 22 кг или меньше. Обычно холодная поковка весит менее 5 кг. Материалы, подходящие для холодной ковки, включают, помимо прочего, легированные стали, углеродистые стали, никелевые стали, латунь, медь, свинец, бронзу, алюминий, а также драгоценные металлы.

Преимущества и недостатки холодной ковки

● Внедрение горячей штамповки:

Во-первых, процессы горячей штамповки выполняются при высокой температуре до 1150 ° C для сталей и примерно 500 ° C для сталей из алюминиевого сплава и 700 ° C для сталей из сплава Cu.Чрезвычайно высокая температура является ключом к предотвращению деформационного упрочнения металла в процессе формовки. Наиболее распространенным применением этого типа деформации является штамповка, при которой используются инструмент и поверхность штампа для сжатия материалов в прессах.

● Преимущества холодной штамповки и прессования:

Процесс холодной ковки может быть предпочтительнее горячей ковки, потому что холодные кованые детали не требуют отделочной обработки или даже не требуют ее. Все детали перед ковкой подвергаются отжигу, поэтому отпадает необходимость во вторичном нагреве перед обработкой.Еще одно преимущество прессов для холодной штамповки – экономия материалов. Благодаря форме, близкой к нетто-форме, исходный вес равен окончательному весу холоднокованых деталей. Кроме того, холодная ковка обеспечивает идеальную точность размеров и идеальное качество поверхности. Кроме того, высокая эффективность, высокая производительность и чистая окружающая среда во время холодной ковки, а также долговечность инструмента могут эффективно снизить затраты.

● Недостатки холодной штамповки и прессования:

Хотя многие производители предпочитают холодную штамповку, некоторые особенности штамповки холодной штамповки могут оказаться недостатками.Например, если производители ищут особые детали для ковки по индивидуальному заказу, достижимые уровни формования ограничены по сравнению с штамповкой. Холодная ковка гораздо больше подходит для массового производства простых форм. Кроме того, металлические детали, деформируемые холодной ковкой, менее пластичны и могут быть менее подходящими для определенных конфигураций. Поскольку зернистая структура обеспечивает прочность материалов, возможно возникновение остаточного напряжения. В результате прессы для холодной штамповки не могут использоваться для обработки всех марок стали.Материалы с низкой пластичностью и чувствительностью к деформационному упрочнению менее подходят для этого типа методов деформирования.

Нужна помощь в поиске вашей следующей холодной штамповки?Выставка IMTS объединяет производителей со всего мира. Отправьте нам сообщение с вашими требованиями, и наши эксперты IMTS с радостью ответят на ваши вопросы.

Глобальный анализ рынка машин для холодной штамповки металла в 2020 году, типы, применение, прогноз и анализ воздействия COVID-19 на 2025 год – BCFocus

Рост мирового рынка станков для холодной штамповки металла в 2020-2025 годах запущен MarketsandResearch.biz , фокусируется на охвате ряда факторов, таких как текущие и исторические обстоятельства, а также разработки, заслуживающие внимания методы ведения бизнеса. Отчет содержит качественные и количественные аспекты множества вершин, таких как спектр конкуренции, позиционирование поставщиков. Отчет включает всестороннее добавление нескольких факторов, таких как глобальное распространение, производители, размер рынка и рыночные факторы, которые влияют на глобальный вклад, о котором сообщается в исследовании.Кроме того, в отчете о мировом рынке станков для холодной ковки металла уделяется внимание всестороннему конкурентному ландшафту, определенным возможностям роста, доле рынка в сочетании с типом продукта и областями применения, а также отмечены ключевые компании, ответственные за производство, и используемые стратегии.

Отчет представляет собой основанную на интенсивных исследованиях документацию, проливающую свет на глобальные изменения на рынке станков для холодной штамповки металлов, заслуживающие внимания тенденции, а также деятельность конкурирующих поставщиков и анализ производительности.Отчет включает в себя ключевые идеи и соответствующие данные, связанные с предложениями продуктов, спецификациями продуктов и их получением дохода, а также с инвестициями производителя в продукт и реакцией потребителей в этой области. Разделение рынка основано на различных параметрах и атрибутах, основанных на географическом распределении, типах продуктов, приложениях, которые были представлены в отчете. В этом исследовательском отчете, основанном на сегментах приложений, представлены конечные пользователи и приложения для лучшего восприятия читателями и рекомендаций.

ПРИМЕЧАНИЕ: Наши аналитики, отслеживающие ситуацию по всему миру, объясняют, что рынок создаст перспективу прибыльности для производителей после кризиса COVID-19. Отчет призван предоставить дополнительную иллюстрацию последнего сценария, замедления экономического роста и влияния COVID-19 на отрасль в целом.

СКАЧАТЬ БЕСПЛАТНО ОБРАЗЕЦ ОТЧЕТА: https://www.marketsandresearch.biz/sample-request/59646

Профиль ключевых поставщиков:

- В отчете о мировом рынке станков для холодной ковки металла тщательно выявляются и выделяются некоторые из ведущих ключевых игроков.

- Подробная информация об эксклюзивном профиле исполнительной компании, портфеле продуктов и услуг, ценообразовании, доходах, оценке производственных мощностей и результатах продаж была подробно представлена в отчете.

- В отчете также приводятся важные подробности о показателях продаж, основанные на вариациях продуктов и классификации сегментов, чтобы учесть предпочтения конечных пользователей и последующее поведение покупателей.

Ключевые игроки, представленные в отчете, включают: Джерн Яо, Nedschroef, Chun Yu Group, Sacma, Sakamura, National Machinery, Nakashimada, Hyodong, Komatsu, Carlo Salvi, MANYO, Shanghai Chun Yu Group, Stamtec, Sunac, Aida, GFM , Tongyong, Hatebur, Tanisaka, Ningbo Sijin Machinery, Rayliter, Xiangsheng Machine, Yixing Jufeng Machinery, Jern Yao (Шанхай), Harbin Rainbow Technology, Innor Machinery, Baihe Machinery, Yeswin Group, Qunfeng Machinery, Dongrui Machinery,

Наиболее важные типы продуктов для мирового рынка, рассматриваемые в этом отчете: Станция с двумя штампами, Станция с тремя штампами, Станция с четырьмя штампами, Станция с пятью штампами, Станция с шестью штампами,

Наиболее широко используемые области переработки и сбыта на мировом рынке, рассматриваемые в этом отчете: Крепеж, фасонные детали,

В этом отчете основное внимание уделяется объему и стоимости на глобальном, региональном и корпоративном уровнях.С глобальной точки зрения этот отчет представляет общий размер рынка путем анализа исторических данных и перспектив. В региональном плане этот отчет сосредоточен на нескольких ключевых регионах: Северной и Южной Америки (США, Канада, Мексика, Бразилия), Азиатско-Тихоокеанский регион (Китай, Япония, Корея, Юго-Восточная Азия, Индия, Австралия), Европа (Германия, Франция, Великобритания, Италия, Россия). ), Ближний Восток и Африка (Египет, Южная Африка, Израиль, Турция, страны Персидского залива)

ДОСТУП К ПОЛНОМУ ОТЧЕТУ: https://www.marketsandresearch.biz/report/59646/global-metal-cold-forging-machine-market-growth-2020-2025

Благодаря этому исследованию клиенты получат знания о торговле и промышленности, производственных методах, статистике прибылей и убытков, выгодах роста, спросе и предложении продукции, экономических колебаниях и будущих масштабах рынка.В отчете изучается рыночная оценка, конкурентная среда и недавние планы развития, чтобы помочь лучше понять рынок.

Для вала можно использовать толстостенную трубу;

Для вала можно использовать толстостенную трубу;

Для небольших по размеру деталей удобно размещать на вертикальной стойке.

Для небольших по размеру деталей удобно размещать на вертикальной стойке.