СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ РУБАНКА

Рубрики Наша мастерская

У многих пользователей пильнострогальных станков периодически возникает проблема заточки их ножей. Случилось подобное и у моего приятеля-столяра. Попытка наточить ножи на предприятиях нашего городка не увенчалась успехом, поскольку никто не брался за такую, казалось бы, простую работу. Посмотрели мы с ним в Интернете различные варианты конструкций для заточки и выбрали схему с подвижной кареткой наждачного камня. Но одно дело картинки, а другое — изготовление чертежей и сборка полноценного станка…

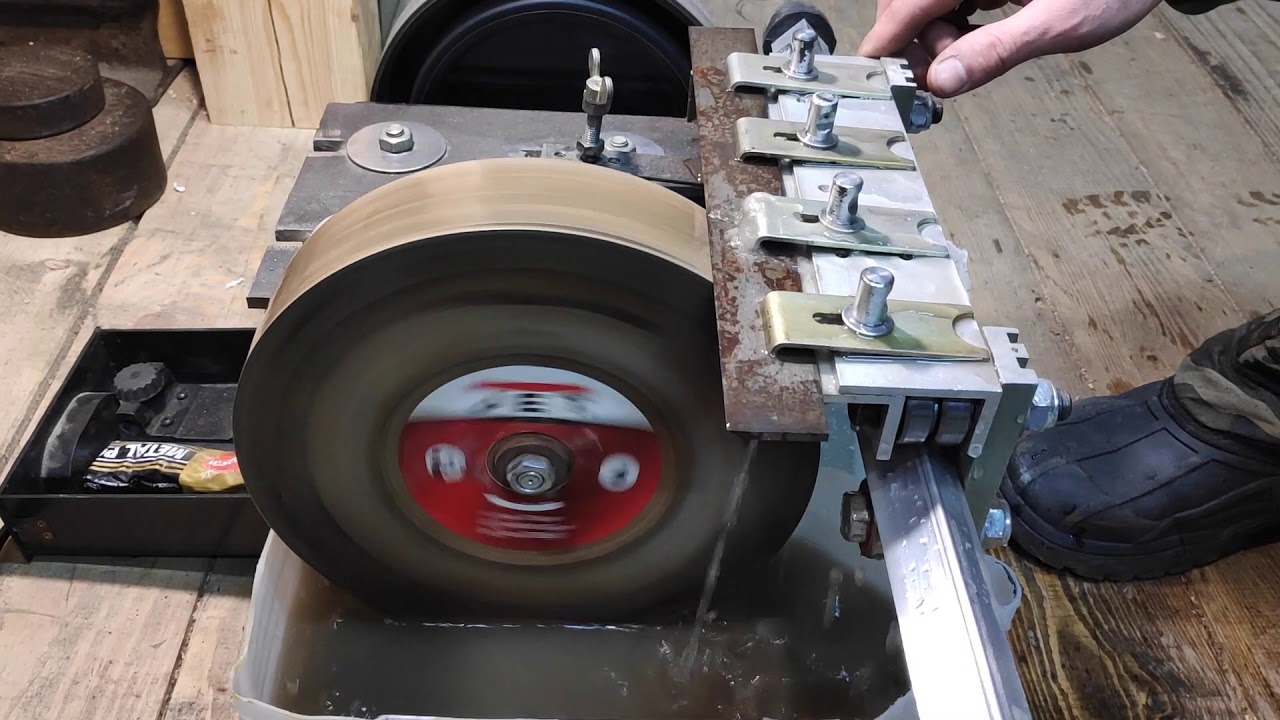

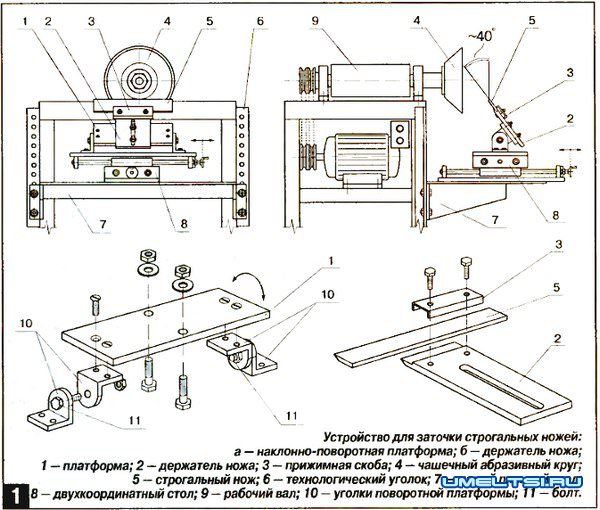

Каретка с закрепленным ножомЗаточный станок состоит из рамы основания с опорными пластинами крепления к верстаку, каретки на подшипниках, подвижной площадки подачи на двух направляющих и четырех втулках, держателя ножа с регулируемым углом заточки и электродвигателя с наждачным камнем. Для его изготовления потребовались покупные комплектующие изделия: подшипник 6200 (8 шт.), болты М10х70 мм (10 шт.) и М8х30 мм (14 шт ), шайбы 10 мм (10 шт.) и 8 мм (14 шт.).

Для его изготовления потребовались покупные комплектующие изделия: подшипник 6200 (8 шт.), болты М10х70 мм (10 шт.) и М8х30 мм (14 шт ), шайбы 10 мм (10 шт.) и 8 мм (14 шт.).

Работа по изготовлению началась с нарезки деталей для рамы основания. Для точности сварочных работ я использовал чугунную плиту размерами 400×800 мм от старого фрезерного станка. К ровной плите струбцинами прижал трубы прямоугольного сечения: две продольных 25×40 мм, одну продольную 40×40 мм и две поперечных 25×40 мм.

Затем штангенциркулем проконтролировал точность размеров и прихватил все электродуговой сваркой. Сразу же приварил по углам опорные пластины, а по центру — связующую полосу. После этого перевернул раму и снова прижал ее к плите струбцинами, проварив все окончательно.

Таким же образом сварил раму каретки и, разметив на ней восемь отверстий согласно чертежу, просверлил их ручной электрической дрелью. Сначала диаметром 5 мм, затем рассверлил до диаметра 10,5 мм. Еще сделал отверстие диаметром 12 мм по оси симметрии для винта подачи. Дополнил конструкцию двумя гайками М10 для болтов, поджимающих подшипники, и гайкой М10×0,75 винта подачи.

Дополнил конструкцию двумя гайками М10 для болтов, поджимающих подшипники, и гайкой М10×0,75 винта подачи.

Тем временем приятель принес заказанные у токаря детали: две направляющих диаметром 20 мм с внутренней резьбой М10, четыре втулки для направляющих, четыре втулки для установки опорных и четыре втулки — для поджимных подшипников, втулку и шайбу для камня, а также — винт подачи.

Собрав каретку, окончательно затянули гайки и болты после проверки прилегания всех четырех опорных подшипников к трубам рамы. Поджимные подшипники также выставили ровно к продольной трубе рамы без зазоров. Проверка движения каретки по раме порадовала, но основная работа была впереди.

Из листовой стали толщиной 3 мм я вырезал пластину размерами 180×230 мм. Затем разметил на ней отверстия крепления двигателя и отверстия приварки втулок направляющих. Под болты двигателя сделал отверстия диаметром 10 мм. А под электрозаклепки — диаметром 12 мм с зенковкой на всю глубину.

Для точности сборки (обеспечения параллельности продольных труб рамы), из березовой доски выпилил по две проставки длиной по 60 мм и 92 мм соответственно. С их помощью зафиксировал правильное положение втулок на направляющих: первая пара в положении до упора в раму справа, вторая пара — в 100 мм от рамы.

С их помощью зафиксировал правильное положение втулок на направляющих: первая пара в положении до упора в раму справа, вторая пара — в 100 мм от рамы.

Следует отметить, что полочки квадратных труб рамы не имели прогиба, иначе подшипники будут касаться ее своими кромками или проваливаться.

Затем поверх втулок положил готовую пластину крепления двигателя, выровнял и загрузил чугунной чушкой. Поочередно приварил все втулки по отверстиям с зенковкой, установил винт подачи, приварив упорный кронштейн к площадке двигателя. Закрепил винт шайбой и шплинтом и покрутил винт подачи вправо-влево, убедившись в свободном движении площадки двигателя. Замечательно!

Станок для заточки ножей рубанкаПлощадка под двигательРамка кареткиГабаритные размеры используемого двигателя (900 об/мин, 300 Вт, 380 В)Направляющая (2 шт.)Винт подачиВтулка направляющей (4 шт.)Шайба камняВтулка камняВтулка поджим. подш. (4 шт.)Втулка опорн. подш. (4 шт.)Кронштейн винта подачиОпора ножаОснование крепления ножаПрижимная планка ножаЩека основания крепления ножа (2 шт.)Хвостовик опоры ножа (2 шт.)

подш. (4 шт.)Втулка опорн. подш. (4 шт.)Кронштейн винта подачиОпора ножаОснование крепления ножаПрижимная планка ножаЩека основания крепления ножа (2 шт.)Хвостовик опоры ножа (2 шт.)Двигатель с камнем-чашкой прикрутил четырьмя болтами М8 с шайбами и гайками. Затем приварил к площадке у двигателя стойки ручки управления движением и пластину крепления пускателя. Установил деревянную точеную ручку, пускатель, электрокабель под напряжение 380 В с вилкой. Из листа алюминия вырезал и загнул по месту защитный кожух для наждачного камня и закрепил его к площадке четырьмя винтами М5.

Работая над станком, постоянно приходилось рассматривать различные технические решения: от выбора крепления ножа в нужном положении до устройства регулировки угла заточки. Немаловажно было определиться и с выбором конструкционного материала, и как обойтись без фрезерных работ.

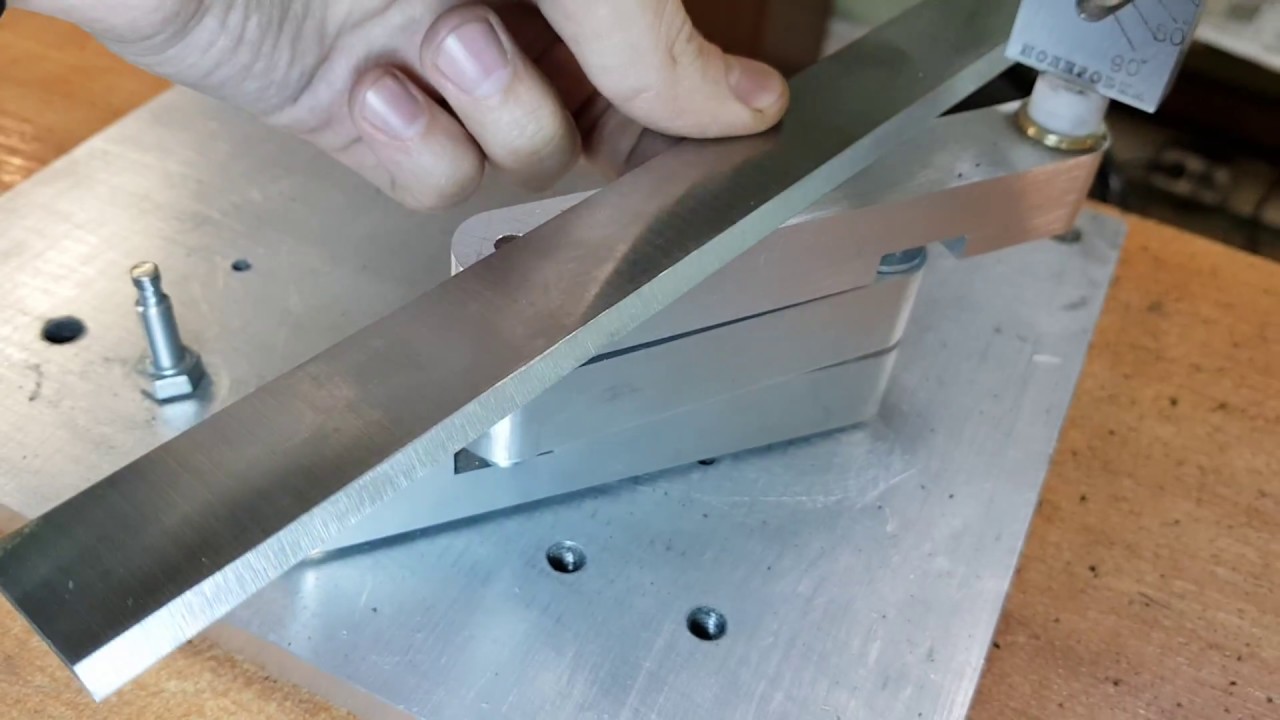

Выход нашелся неожиданно, когда приятель принес два швеллера высотой по 100 мм и длиной по 330 мм с прямыми полками размерами 46×8 мм. После их обработки в соответствии с чертежами получились основание, опора ножа и прижимная планка. А из обрезков швеллеров я изготовил две щеки с отверстием и пазом и два хвостика с резьбой М8. Все сварил и получил узел для установки затупленного ножа. В раме основания по месту разметил и просверлил два отверстия под болты М10 крепления узла держателя ножа.

После их обработки в соответствии с чертежами получились основание, опора ножа и прижимная планка. А из обрезков швеллеров я изготовил две щеки с отверстием и пазом и два хвостика с резьбой М8. Все сварил и получил узел для установки затупленного ножа. В раме основания по месту разметил и просверлил два отверстия под болты М10 крепления узла держателя ножа.

Также потребовалась настройка положения камня с двигателем и параллельности движения вдоль узла держателя ножа.

Электродвигатель и пускательКаретка. Вид снизуВинт подачиПодшипники, закрепленные на кареткеРама основания станкаДля испытаний станка использовали три самых затупленных ножа. Первый из них установили, прижав планкой с пятью болтами М8. Включив двигатель и равномерно перемещая каретку вперед-назад винтом подачи, я подвел камень к ножу до первой искры. Затем плавно довел режущую кромку ножа до самого острого состояния, затратив на это всего пять минут! А затем заточили второй и третий ножи. Результат порадовал.

Результат порадовал.

Заключительным этапом изготовления станка стала покраска рамы в синий цвет, а узла держателя ножа — в красный. А его законный хозяин приделал к нему четыре резиновых опорных ножки.

Материал подготовлен командой сайта: https://modelist-konstruktor.com/

Анатолий МАТВЕЙЧУК,

г. Заводоуховск,

Тюменская обл.

Тут можете оценить работу автора:

10 способов заточки стамески и ножей рубанка в домашних условиях

При заточке стамесок крайне важно выдерживать правильный угол заточки, поскольку от этого напрямую зависят режущие свойства инструмента. Обычно заточка кромки лезвия выполняется под углом 17–27 градусов. Иногда попадаются нестандартные инструменты. Как заточить инструмент правильно, рассмотрим в этой статье.

Содержание

«Тележка» для ручной заточки стамесок

Вручную правильно заточить стамеску не всегда получается идеально, поэтому целесообразнее использовать простую «тележку», которая позволяет регулировать угол заточки.

Приспособление надежно фиксирует лезвие под заданным углом, поэтому какие-либо отклонения полностью исключены.

Как сделать «тележку» для заточки

В первую очередь необходимо изготовить «посадочное гнездо» для стального ролика. Для этого берем полосу металла подходящих размеров, отрезаем по длине, немного закругляем края, а потом загибаем их под прямым углом.

В получившихся «ушах» сверлим отверстия, и просовываем стержень с роликом. Края стержня надо заклепать.

Затем из металлической полосы отрезаем еще две заготовки, зажимаем их в тиски и сверлим по два отверстия.

Читайте также: Листогиб своими руками: 16 идей для домашней мастерской

Вставляем стамеску между двух губок, выставляем нужный угол заточки и поджимаем гайками.

В качестве абразивной поверхности для заточки можно использовать алмазный оселок или обычную наждачную бумагу.

Видео: как заточить стамеску в домашних условиях

Подробный процесс изготовления данного приспособления можно посмотреть в видеоролике на сайте.

Homemade chisel sharpening jigПриспособление для заточки стамесок и ножей рубанка

Читайте также: 6 способов как сделать цепь из стальной проволокиЗаточить стамеску намного проще, чем нож. Тем более когда у вас есть самодельное приспособление для правильной заточки. В данном обзоре расскажем, как сделать его своими руками.

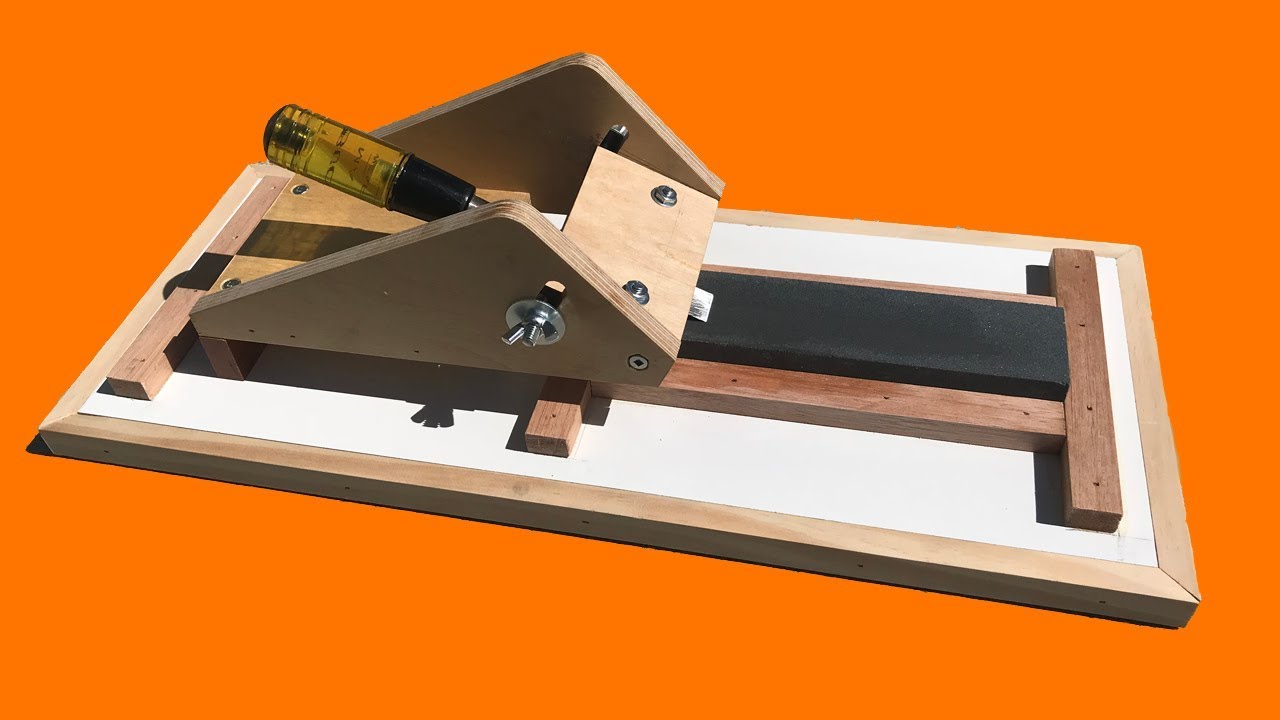

Конструкция приспособления состоит из неподвижной части, на которой закреплены бруски с наждачкой разной зернистости, и подвижной каретки с прижимом для стамески.

Ширина каретки и прижима позволяет без проблем фиксировать и ножи от рубанка.

Для изготовления самоделки можно использовать любые пиломатериалы, которые имеются у вас в наличии:

- фанера;

- ДСП;

- МДФ;

- дерево.

Своим личным опытом изготовления приспособы для правильной заточки стамесок и ножей рубанка поделился с нами автор YouTube канала Celal Ünal.

Основные этапы работВ качестве основания конструкции выступает лист ЛДСП (можно также использовать фанеру или ДСП).

Отпиливаем шесть брусков требуемого размера и прикручиваем их к основанию на некотором расстоянии друг от друга.

На следующем этапе подготавливаем кусочки наждачной бумаги разной зернистости и склеиваем вместе, чтобы получилось две полосы.

Укладываем наждачку на бруски и фиксируем прижимами, изготовленными из кусочков деревянной рейки.

После этого останется только изготовить подвижную каретку с прижимом. По бокам устанавливаем ограничители для фиксации угла заточки.

Теперь можно приступать к заточке. Устанавливаем стамеску или нож рубанка на верхнюю площадку каретки и фиксируем прижимом.

Выставляем требуемый угол и движениями вперед-назад затачиваем режущую часть на наждачке: сначала на крупной, потом — на мелкой.

Видео: приспособление для заточки стамесок и ножей рубанкаПодробно о том, как сделать такое приспособление для заточки, можно посмотреть ниже — в авторском видеоролике. Спасибо за внимание.

Woodworking / Chisel sharpening / How to make sharpen chisels / Iskarpela bilemeЗаточка стамески своими руками: пошаговое руководство

При частом использовании режущая кромка стамески довольно быстро тупится и, как результат — хуже режет дерево. Поэтому инструмент нуждается в регулярной заточке.

Это можно сделать вручную или при помощи вспомогательных приспособлений.

В сегодняшней статье мы расскажем, как сделать одно из таких приспособлений. Работает оно совместно с наждачным заточным станком (электроточилом).

Самоделка не только облегчит вам работу по заточке стамесок, но и позволит сэкономить время. Также это устройство можно использовать для заточки обычных ножей или ножей рубанков.

Идеей изготовления самодельного приспособления поделился автор YouTube канала GRINwood. Рекомендуем взять на заметку.

Необходимые материалы:

- ламинат;

- деревянный брусок;

- резьбовая шпилька;

- алюминиевый профиль;

- полоса металла.

Подготовка деталей

Для начала необходимо будет вырезать заготовки из ламината. Подготавливаем панель ламината, размечаем ее, затем вырезаем детали на циркулярной пиле.

После этого нужно отпилить два куска деревянного бруска, предварительно закруглив у них края, и просверлить в них отверстия.

Сборка основных элементов конструкции

Первым делом изготавливаем основание приспособления.

Берем один из кусков ламината, размечаем его и сверлим в нем отверстия. Прикручиваем к нему отрезок деревянного бруска.

Прикручиваем к нему отрезок деревянного бруска.

После этого изготавливаем вторую часть приспособления.

В опорной площадке нужно вырезать паз под алюминиевый профиль, который выступает в качестве направляющей.

Вот такие две детали должны получиться.

Из остатков ламината вырезаем соединительные планки. Закругляем у них края на шлифовальном станке, и высверливаем отверстия.

Также необходимо сделать опорную площадку для стамески.

Отпиливаем кусок ламината нужного размера, и прикручиваем к нему алюминиевую пластину.

Сборка приспособления

Подготавливаем ранее изготовленные детали, отрезки резьбовой шпильки и крепежные элементы.

Приступаем к установке на рабочий стол.

Сначала крепим основание конструкции. К нему крепятся соединительные планки. А к ним прикручиваем верхнюю часть самоделки.

Выставляем опорную поверхность под наклоном (в зависимости от угла заточки инструмента), и опираем на нее площадку со стамеской.![]() Можно приступать к заточке.

Можно приступать к заточке.

Видео: заточка стамески по дереву

Power Bench Grinder UpgradeУдобная каретка из дерева для заточки стамесок

В данном обзоре мастер покажет, как сделать своими руками удобную каретку из дерева для заточки стамесок. Приспособление довольно простое, поэтому изготовить его сможет каждый.

Первым делом необходимо будет подготовить основные детали самоделки: две боковые части, переднюю часть, к которой будет прижиматься стамеска, и задняя часть.

Все заготовки обрабатываем на шлифовальном станке, после чего делаем разметку и сверлим отверстия.

После этого отрезаем кусок резьбовой шпильки подходящей длины. Вставляем в отверстие одной из деталей (задней части приспособления), предварительно нанеся на шпильку клей.

Основные этапы работ

На следующем этапе приступаем непосредственно к сборке каретки. На шпильку надеваем боковые части приспособления. И к ним приклеиваем переднюю часть самоделки. Дополнительно фиксируем саморезами.

Дополнительно фиксируем саморезами.

После этого покрываем поверхность дерева минеральным маслом или лаком, чтобы продлить срок службы изделия. К передней части крепим на болты две пластины металла, которые будут зажимать стамеску.

Приспособа готова. Теперь можно установить стамеску и приступать к ее заточке. Это намного удобнее, чем просто держать инструмент в руках, и правильный угол заточки легче выдержать.

Видео

Подробно о том, как сделать каретку из дерева для заточки стамесок, смотрите на видео ниже. Идеей поделился автор YouTube канала John Heisz — I Build It.

Easy To Make Sharpening Jig — Woodworking — WorkshopУниверсальная тележка для заточки стамесок из подшипников

В данном обзоре автор покажет, как сделать универсальную тележку, которую можно использовать как для заточки стамесок, так и для заточки ножей рубанков и фуганков.

Для изготовления этого самодельного приспособления потребуются следующие материалы:

- металлическая полоса;

- пара подшипников;

- болты с гайками разного размера.

Для работы потребуется ножовка по металлу или болгарка, дрель или шуруповерт, держатель для метчиков и сами метчики, напильник, а также рулетка (или линейка) с карандашом для разметки.

Данная точилка дополнительно оснащена поворотным механизмом, что облегчает процесс заточки.

Первым делом необходимо будет отрезать три заготовки из металлической полосы: две заготовки должны быть одинакового размера, одна — немного короче (служит в качестве прижимной пластины).

Основные этапы работ

На следующем этапе автор берет два одинаковых болта и срезает у них по две боковых грани на шляпках, чтобы получились заготовки Т-образной формы. Сверлим в них по два отверстия.

В одной из пластин необходимо просверлить три отверстия и нарезать в них резьбу под болты. По краям обеих деталей сверлим еще по два отверстия.

Теперь можно приступать к сборке приспособления. По краям пластин крепим Т-образные болты, изготовленные ранее. На них надеваем подшипники и фиксируем их гайками.

На них надеваем подшипники и фиксируем их гайками.

Вкручиваем три болта в верхнюю полосу с отверстиями — они будут фиксировать прижимную пластину.

Видео: приспособление для заточки стамесок и рубанков

Подробный процесс изготовления универсальной самодельной тележки для заточки стамесок можно посмотреть на видео ниже. Данный обзор подготовлен на основе видеоролика с YouTube канала GOOD_WOOD.

Интересная супер универсальная тележка для заточки стамесок и ножей рубанков.Опорный столик с магнитной площадкой для заточки стамесок

С помощью простого самодельного приспособления заточить стамеску — раз плюнуть. Справится даже новичок в этом деле. Причем результат будет не хуже, чем у профессионального мастера с многолетним стажем работы.

Для изготовления самоделки можно использовать любые доступные листовые пиломатериалы: фанеру, ДСП или МДФ.

Этой интересной идеей поделился с нами автор YouTube канала plywoodworking. Рекомендуем взять себе на заметку.

Рекомендуем взять себе на заметку.

В первую очередь необходимо будет изготовить станину. Она состоит из основания и двух стоек. К ним крепятся опорные ножки рабочего столика.

Они должны быть подвижными, поэтому для фиксации мы будем использовать барашковые болты. Но предварительно в стойках и ножках нужно выфрезеровать пазы.

Дальше изготавливаем рабочий столик. Выбираем в нем паз и устанавливаем направляющий профиль. Крепим столик к ножкам.

На следующем этапе необходимо изготовить основание, на котором будут располагаться все элементы конструкции.

Вырезаем кусок ДСП (фанеры) и выбираем в нем паз. Вклеиваем направляющий профиль. Потом делаем небольшую «тумбу», на которую устанавливаем заточной станок.

После этого надо будет сделать подвижную площадку для стамески. Для быстрой фиксации инструмента высверливаем в ней глухие отверстия и вклеиваем неодимовые магниты.

К нижней части подвижной площадки крепим алюминиевую полосу и устанавливаем ее в направляющий профиль.

Самодельное приспособление готово. Пододвигаем станину вплотную к заточному кругу, выставляем требуемый угол заточки, крепим стамеску, включаем заточной станок и затачиваем инструмент, двигая подвижную площадку влево-вправо.

Видео: заточка стамески своими рукамиПодробнее о том, как сделать простое приспособление для заточки стамесок, можно посмотреть ниже — в авторском видеоролике.

Chisel sharpening jig from dull into sharpПриспособление для заточки стамески из алюминиевых пластин и уголков

Речь пойдет о приспособлении, с помощью которого можно без лишних телодвижений качественно и быстро заточить стамеску или нож рубанка. Идея самоделки принадлежит автору YouTube канала Young Je.

Для изготовления приспособления для заточки потребуются три алюминиевых пластины и два уголка (тоже из алюминия).

Рекомендуем также прочитать статью-обзор: как изготовить самодельную насадку для электролобзика.

Основные этапы работПервым делом автор отрезает алюминиевые пластины и уголки подходящего размера. Далее надо будет вырезать из них основные детали приспособления.

Далее надо будет вырезать из них основные детали приспособления.

Сверлим в них отверстия и нарезаем резьбу. В уголках дополнительно нужно будет вырезать пазы.

Далее приступаем к сборке всей конструкции. На нижний крепежный винт надеваем подшипники, между которыми устанавливаем пружину.

На верхние крепежные винты надеваем пружинки и стальные шайбы, и устанавливаем прижимную часть. Фиксируем ее с помощью барашковых гаек. Самоделка готова.

Можно было, конечно, сделать и проще конструкцию, но именно в таком исполнении приспособление получилось надежным и качественным — прослужит долго.

Кстати, особенность данной самоделки заключается в том, что можно выставить разный угол заточки, что очень удобно.

Видео

Подробно о том, как изготовить приспособление для заточки стамесок и ножей рубанков, можно посмотреть на видео ниже.

make a sharpening jigКомпактная металлическая тележка для заточки стамесок

Если вы всерьез занимаетесь столярным делом или же просто изготавливаете различные изделия из дерева, то, безусловно, знаете, что работать тупым инструментом — не только не удобно, но еще и небезопасно.

От правильного угла заточки режущей кромки лезвия стамески или другого инструмента напрямую зависит качество обработки деревянных заготовок.

Для быстро и удобной заточки стамесок мастер предлагает изготовить простое приспособление-тележку.

Для изготовления такой самодельной точилки потребуется минимум времени. Также самоделка не требует использования каких-либо сложных и дорогих инструментов. Поэтому изготовить данное приспособление сможет каждый.

Основные этапы работ

Для изготовления тележки для заточки стамесок потребуется кусок уголка и пластины длиной около 8-10 см. По краям пластины и в одной из полок уголка необходимо просверлить отверстия. Потом во второй полке нужно будет вырезать два куска.

Далее потребуется длинная шпилька и две гайки, которые накручиваются на нее.

Узкую часть уголка необходимо приварить к «телу» шпильки как раз между двумя гайками. Сварные шва необходимо будет зачистить болгаркой.

Металлическая пластина крепится к уголку при помощи двух болтов с гайками. Затем с двух сторон шпильки нужно надеть подшипники, и зафиксировать их гайками. Самоделка готова, и можно уже использовать ее для работы.

Видео

Подробно о том, как изготовить приспособление для быстрой и удобной заточки стамесок, можете посмотреть в видеоролике на сайте.

WOW COOL DIY IDEA FOR HOMEСамодельный шлифовальный станок для заточки стамесок

Когда часто пользуешься стамесками, приходится и часто их затачивать. Поэтому, конечно же, хочется, чтобы этот процесс отнимал как можно меньше времени. Ну и результат чтобы радовал.

Недолго думая, отправился на поиски в интернет и сразу нашёл довольно интересную конструкцию.

Самодельный мини станок для заточки стамесок, который изготовил автор YouTube канала izzy swan, понравился мне своей простотой и практичностью.

А еще потребуется минимум материалов и времени на изготовление. В общем, отличный вариант для домашней мастерской.

В общем, отличный вариант для домашней мастерской.

Необходимые материалы:

- 2 шкива;

- ремень;

- фанера;

- болты и гайки;

- кусок трубки.

В качестве привода можно использовать электродвигатель от стиралки. Однако в данном случае мне понравилась идея автора использовать сверлильный станок.

Изготовление станиныОтпиливаем из фанеры четыре заготовки требуемого размера (на ваше усмотрение) и собираем прямоугольный короб. Вместо фанеры можно использовать доски или ДСП. Вырезаем из фанеры крышку и прикручиваем к коробу.

Внутри короба необходимо закрепить две платформы со штоками из стального кругляка, на которые надеваем шкивы и натягиваем ремень.

Одна из платформ должна быть регулируемой (подвижной), чтобы можно было натягивать ремень. Поэтому в том месте, где будет находиться подвижная платформа, в крышке надо вырезать паз под шток.

Обратите внимание: штоки должны быть такой длины, чтобы они выступали над поверхностью крышки основания.

Один из штоков (самый длинный) будем зажимать в сверлильном патроне сверлильного станка, а на второй — надеваем круг из фанеры. Это будет база для крепления рабочих кругов с наждачкой. Они соединяются с базой с помощью небольшого штифта.

В завершении останется только изготовить из фанеры и металлической круглой трубки откидной подручник.

Из фанеры изготавливаем простейший держатель для стамески. Устанавливаем стамеску, фиксируем её и можно приступать к заточке.

Держатель опираем на трубку и затачиваем режущую кромку в процессе вращения круга с наждачкой. Все очень просто и удобно!

ВидеоЕсли вас тоже заинтересовала данная идея, рекомендуем посмотреть пошаговый процесс изготовления самодельного мини станка в авторском видеоролике.

Crazy Sharp Chisels With DIY Drill Press SHARPENING JigКак заточить стамеску или нож рубанка до бритвенной остроты

В столярной мастерской любой инструмент должен быть острым: неважно — пользуетесь ли вы стамеской или ручным рубанком. Как быстро заточить рабочий инструмент? Известно немало способов. Мы поделимся с вами одним из самых простых и удобных. В качестве абразива будем использовать точильный камень, а чтобы не ловить угол на глаз, сделаем очень простое приспособление.

Как быстро заточить рабочий инструмент? Известно немало способов. Мы поделимся с вами одним из самых простых и удобных. В качестве абразива будем использовать точильный камень, а чтобы не ловить угол на глаз, сделаем очень простое приспособление.

Изготовление каретки

Для начала нам потребуется самая обычная металлическая полоса толщиной не менее 5—6 мм.

Отрезаем заготовку нужной длины и размечаем места сгиба по краям. Болгаркой делаем надрезы, после чего сгибаем края под углом 90 градусов.

По бокам высверливаем два отверстия для установки подшипников. В верхней части также высверливаем пару отверстий, чтобы закрепить прижимную пластину.

В качестве прижима используется металлическая полоса толщиной 10 мм. Высверливаем в ней два отверстия. Потом закругляем углы у обеих заготовок на шлифовальном станке. В отверстиях нарезаем резьбу.

При желании детали можно покрасить. Эстетика в домашней мастерской всегда приветствуется.

Далее приступаем к сборке приспособления: по бокам устанавливаем подшипники, а сверху крепим прижимную пластину. В качестве крепежа используются болты.

В качестве крепежа используются болты.

Процесс заточки

Между опорным элементом и прижимом устанавливаем нож рубанка или стамеску, и фиксируем инструмент при помощи прижимной планки.

Смачиваем поверхность точильного камня водой и приступаем к заточке — для этого просто перемещаем каретку вперед-назад вдоль абразива. Получается очень быстро и качественно. Угол заточки выдерживается на 100%

Видео: тележка для заточки стамесок

ULTRA FÁCIL/ PASO A PASO/Андрей Васильев

Задать вопрос

Дополнительная информация – TersaKnives Inc.

Попрощайтесь со старыми строгальными ножами и сэкономьте деньги, время и нервы в своем деревообрабатывающем бизнесе, перейдя на современные швейцарские строгальные ножи Tersa™!

строгальные ножи уходят в прошлое. Они слишком долго меняются, устанавливаются и затачиваются. Замена 4-стороннего строгального станка может занять до 30 минут на каждую головку.

Они слишком долго меняются, устанавливаются и затачиваются. Замена 4-стороннего строгального станка может занять до 30 минут на каждую головку.

Благодаря уникальному дизайну ножи Tersa™ можно заменить за секунд , и они не требуют заточки!

Используется с строгальной головкой Tersa™ , ножи вдвигаются сбоку и зажимаются центробежной силой и клиньями, не оставляя установочных винтов. Кроме того, постоянная высота ножа устраняет необходимость в какой-либо регулировке высоты.

Ножи для строгальных станков Tersa™ являются двусторонними и используются с каждой стороны перед утилизацией. Они сверхлегкие и не требуют заточки.

Ножи Precision Tersa™ для строгальных станков подходят для систем Tersa™ в строгальных станках, рейсмусовых станках, автоматических формовочных машинах и т. д.

Купить онлайн: Быстрорежущая сталь , M+ , Карбид и Хромистая сталь

Не уверен какой материал ножа подходит именно вам? См. наш рекомендуемый материал для распространенных пород древесины здесь.

наш рекомендуемый материал для распространенных пород древесины здесь.

Подробнее статьи:

Экономьте производственное время с ножами Tersa™

Экономьте деньги с ножами Tersa™

Что такое система строгальных ножей Tersa™?Система Tersa™ была запатентована в 1984 году в Швейцарии. Система состоит из режущей головки Tersa™ и строгальных ножей Tersa™.

Система Tersa™ является революционной, поскольку она значительно сокращает время, необходимое для замены лезвий. В то время как на смену, настройку и заточку традиционных лезвий рубанка часто уходят часы, лезвия Tersa™ можно заменить за считанные минуты благодаря их уникальной системе блокировки клина. Чтобы убедиться в том, насколько быстро происходит замена ножей Tersa™, нажмите здесь.

Строгальные ножи Tersa™ из быстрорежущей стали изготовлены из быстрорежущей стали; которая превосходит более старую углеродистую сталь; он может выдерживать гораздо более высокие температуры. Эта функция позволяет HSS резать быстрее, чем угольные ножи, что является огромным преимуществом для деревообрабатывающей промышленности.

Эта функция позволяет HSS резать быстрее, чем угольные ножи, что является огромным преимуществом для деревообрабатывающей промышленности.

Благодаря своему высокому качеству строгальные ножи Tersa™ придают вашему изделию исключительную отделку.

На какой древесине можно использовать ножи Tersa™?Нож из быстрорежущей стали имеет угол наклона 40°, что идеально подходит для мягкой древесины, такой как кедр, сосна, пихта и т. д. Строгальный нож M+Tersa™ имеет угол наклона 55°, что делает его более прочным, его можно использовать для твердой древесины, такой как клен, береза, дуб и вишня. Строгальные ножи Tersa™ не требуют заточки, лезвия двусторонние и могут быть переработаны после использования.

Ножи Tersa™ какой длины доступны? Строгальные ножи Tersa™ изготавливаются на заказ, поэтому они доступны любой длины. Нет необходимости использовать длинный и более дорогой строгальный нож для работы, которую можно было бы выполнить ножом меньшего размера, благодаря простой системе замены Tersa™.

На рынке доступно множество некачественных подделок.

Оригинальные строгальные ножи Tersa™ имеют название, выгравированное на лезвии, а также HSS, M+, MD (карбид) или CR (хромированная сталь) в зависимости от типа ножа и упакованы в характерный картонный конверт.

Сколько времени уходит на замену ножей Tersa™?Вы можете заменить ножи Tersa™ в течение нескольких минут.

Нужно ли менять винты или регулировать ножи Tersa™?Великолепный дизайн систем Tersa™ не оставляет необходимости возиться с винтами. Постоянный диаметр режущей головки и высота ножа устраняют необходимость в регулировке. Для получения дополнительной информации о смене лезвий см. приведенный ниже учебник.

Как заменить строгальные ножи Tersa™? Строгальные ножи Tersa™ благодаря их уникальному дизайну можно заменить за считанные минуты.

Шаг № 1: Первым шагом всегда является либо отключение машины от сети, либо выполнение так называемой «блокировки». В зависимости от марки станка строгальные ножи Tersa™ можно заменять с установленной режущей головкой Tersa™ или снимать головку со станка.

Шаг № 2. С помощью поливалентного ключа Tersa™ (или деревянного клина) и молотка высвободите клинья , чтобы можно было безопасно извлечь строгальный нож Tersa™, выдвинув его вбок из паза для ножа. На этом этапе рекомендуется очистить режущую головку, выдув опилки и удалив пек.

Шаг № 3. Теперь можно вставить строгальный нож Tersa™ обратно в паз, используя вторую сторону ножа или заменив его на новый, убедившись, что он полностью вставлен.

Эти шаги повторяется на каждой головке для всех строгальных ножей Tersa™, которые необходимо заменить. Если режущая головка была снята со станка, теперь ее можно установить обратно и закрепить.

Со всеми деталями на месте и после двойной проверки, чтобы убедиться, что все надежно; питание можно снова включить. Каждая режущая головка должна работать отдельно в течение короткого времени. Строгальные ножи Tersa™ фиксируются центробежной силой.

Каждая режущая головка должна работать отдельно в течение короткого времени. Строгальные ножи Tersa™ фиксируются центробежной силой.

Чтобы просмотреть видео, демонстрирующее замену ножа Tersa™, нажмите здесь.

*Отказ от ответственности: меняйте лезвия на свой страх и риск. Мы не несем ответственности за какие-либо несчастные случаи, которые могут произойти на основе этого руководства, оно предназначено только в качестве руководства. Прежде чем менять лезвия, убедитесь, что вы следуете инструкциям в руководстве пользователя.

Техническое обслуживание и выбор строгальных и фуганочных ножей

Поиск

Поиск«Только наш сервис превосходит наше качество»

После настольной пилы, возможно, двумя наиболее часто используемыми станками в деревообрабатывающей мастерской являются фуганок и строгальный станок. Эти машины требуют точной настройки и острых ножей, чтобы работать наилучшим образом. За прошедшие годы я освоил несколько полезных приемов, когда дело доходит до получения максимальной отдачи от этих станков, которые, я думаю, могут оказаться полезными для многих коллег-деревщиков.

Эти машины требуют точной настройки и острых ножей, чтобы работать наилучшим образом. За прошедшие годы я освоил несколько полезных приемов, когда дело доходит до получения максимальной отдачи от этих станков, которые, я думаю, могут оказаться полезными для многих коллег-деревщиков.

Приспособления для установки ножей строгального станка позволяют быстро и легко отрегулировать высоту ножей большинства строгальных и фуганочных станков.

Здесь, в Infinity, мы предлагаем ножи из быстрорежущей стали (HSS) и с твердосплавными наконечниками для самых разных машин. Часто возникает вопрос: нужно ли что-то делать с ножами перед тем, как установить их на фуганок или рубанок?

По большей части ответ отрицательный, ножи хороши, сразу из коробки и отлично работают. Однако, если вы хотите вывести лезвие на новый уровень, несколько быстрых движений плоской стороной лезвия с помощью точилки для кредитных карт DMT удалят все заусенцы, оставшиеся после заводской заточки, и доведут лезвие до острого состояния. край. Обычно я думаю об этом как о шаге «для хорошего самочувствия». В конце концов, сверхострая кромка немного притупится после нескольких надрезов до «рабочей» кромки, где нож будет оставаться на протяжении большей части своего срока службы.

край. Обычно я думаю об этом как о шаге «для хорошего самочувствия». В конце концов, сверхострая кромка немного притупится после нескольких надрезов до «рабочей» кромки, где нож будет оставаться на протяжении большей части своего срока службы.

Ножи из высокоскоростной стали Infinity могут служить в 3-4 раза дольше, чем набор ножей OEM

Итак, в чем разница между карбидом и быстрорежущей сталью? Вообще говоря, карбид будет удерживать лезвие в десять раз дольше, чем сталь. Однако прямо из коробки сталь кажется более острой, чем карбид. Не вдаваясь в подробности, это связано с разницей в зернистой структуре двух металлов. Хотя карбид не будет таким острым, как сталь, он будет удерживать этот край гораздо дольше. Набор Infinity HSS хорошего качества будет удерживать режущую кромку в 3-4 раза дольше, чем стандартные сменные стальные лезвия, доступные для многих машин.

Ножи с наконечниками из карбида бесконечности могут служить в 10 раз дольше, чем стандартные стальные ножи.

Другим фактором, который может повлиять на ваше решение о выборе инструмента из быстрорежущей стали или твердого сплава, является заточка и время простоя. Нет никаких сомнений в том, что карбид немного сложнее затачивать. Но с правильными инструментами это проще.

Преимущество твердого сплава заключается в том, что режущая кромка служит значительно дольше, требует меньше заточки, что сокращает время простоя станка. Если вы предпочитаете избегать замены или обслуживания ножей в своем оборудовании, то карбид — отличный выбор. Если вы хотите сэкономить деньги и не возражаете против процесса обслуживания, HSS — хороший выбор, потому что вы можете выжать из него немного больше производительности при регулярном обслуживании.

Если вы склонны делать заточку самостоятельно, есть несколько инструментов, которые облегчат эту работу. Первый — алмазный нож. Это можно использовать с ножами, все еще установленными в режущей головке машины. Алмазные заточки для ножей отлично подходят для поддержания ваших ножей в отличной форме при регулярном использовании.

Приспособления для фуганочных ножей имеют пару алмазных камней, квадратный камень используется для заточки плоской поверхности ножа.

Камень, установленный на кромке, используется для заточки скоса ножа, что упрощает стандартное техническое обслуживание.

Вторым вариантом заточки столярных и строгальных ножей являются приспособления Deulen для заточки строгальных и строгальных ножей. Эти приспособления удерживают пару ножей под правильным углом, чтобы их можно было затачивать на кусочке влажной/сухой наждачной бумаги или с помощью алмазного точильного камня. Если у вас есть большие зазубрины на ваших ножах, возможно, вам придется отправить их на переточку, но для обычной заточки это мой любимый метод.

Точилка для ножей Jointer выпускается в двух вариантах длины и отлично подходит для заточки прямых ножей в домашних условиях. Для стальных ножей отлично подходит влажно-сухая наждачная бумага по стеклу. Для карбида алмазный камень DMT делает свое дело.

Строгальные станки, такие как Dewalt 734 и 735, стали чрезвычайно популярными. Эти строгальные станки используют индексированные ножи. Индексированные ножи — это ножи с отверстиями или выемками, которые используются для размещения ножа в режущей головке.

Большим преимуществом этого типа ножей является то, что их очень легко устанавливать и заменять, так как не требуются специальные инструменты для установки. Они часто двусторонние, с двумя режущими кромками на нож, в основном превращая каждый нож в два. Недостатком индексированного ножа является то, что эти ножи практически не поддаются повторной заточке. Если во время заточки снимается слишком много материала, нож становится слишком коротким и может привести к тому, что режущая головка ударит по заготовке вместо ножа.

Количество материала, которое можно безопасно удалить с индексированных ножей, зависит от модели, но может составлять всего 0,008″. качественные сменные ножи

Для индексированных ножей мы рекомендуем только легкое хонингование для обновления лезвия. Это в основном тот же процесс удаления заусенцев, о котором я упоминал ранее, но с добавлением осторожного прохода или опускания фаски ножа. Подумайте об этом много Это похоже на использование точилки для кухонного ножа: она может восстановить лезвие в хорошей форме, но не спасет слишком сильно изношенное лезвие и не удалит зазубрины.0003

Установка стандартных прямых ножей в столярный или строгальный станок может оказаться непростой задачей, если вы никогда раньше не занимались этой работой. Многие машины поставляются с завода с инструментом, который используется для установки ножа на нужной высоте в ножевой головке. Но если вы похожи на меня, шанс найти эти неуловимые инструменты редок.

Первое, что нужно сделать в любом случае, это разыскать копию руководства пользователя и найти инструкции по установке.