Настольный горизонтально-фрезерный станок НГФ-110-Ш4 – горизонтальные фрезерные НГФ110-Ш4.

Каталог товаров

Главная Каталог оборудования Станки и станочное оборудование Металлообрабатывающие станки Фрезерные Горизонтально-фрезерные

НГФ-110-Ш4

Продажа горизонтально-фрезерных станков НГФ-110-Ш4 со склада (СПб, Москва, Челябинск, Казань) от производителя, производство на заводах.

Прайс-листы с ценами на настольные фрезерные станки запрашивайте в отделе станочного оборудования.

Станок горизонтально-фрезерный НГФ-110Ш4 + ВФГ.

|

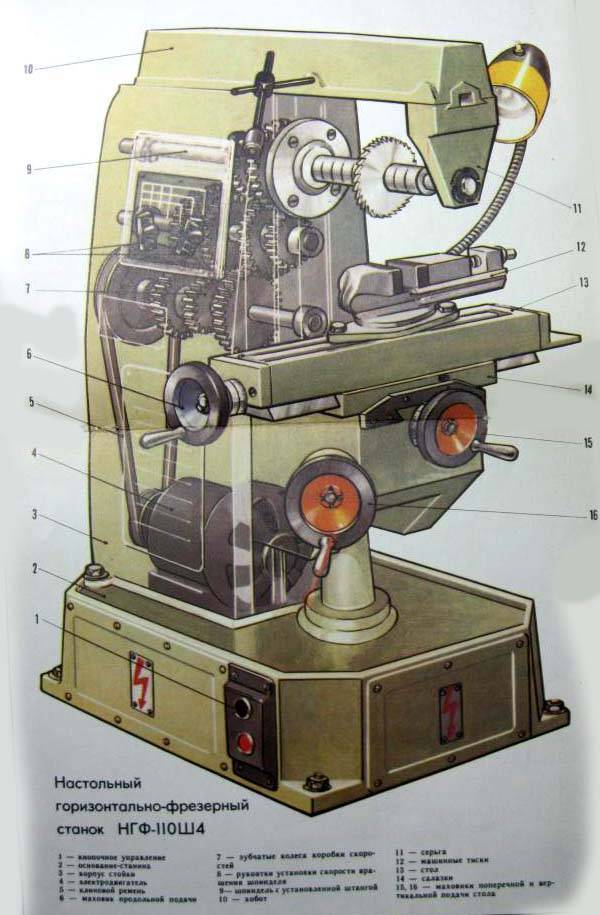

Горизонтальный настольный фрезерный станок НГФ-110Ш4 предназначен для выполнения фрезерных операций по обработке горизонтальных плоскостей, пазов и других поверхностей. Незаменим для обучении работы на фрезерных станках, а при комплектации его вертикальной головкой может использоваться в качестве учебного оборудования профессии фрезеровщика. Станок соответствует классу точности «Н».

|

|||||

ПРЕИМУЩЕСТВА ГОРИЗОНТАЛЬНО-ФРЕЗЕРНОГО СТАНКА НГФ-110 Ш4.

- Установка вертикально-фрезерной головки ВФГ позволяет дополнительно производить обработку вертикальных плоскостей, а также плоскостей под определённым углом.

- Классическая конструкция станка позволяет обрабатывать как стали, так и легкие сплавы.

- Надежность и простота эксплуатации.

- В комплекте – набор фрез, оправка, защитный экран, тиски.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА НАСТОЛЬНОГО ФРЕЗЕРНОГО НГФ110 Ш4:

| Габариты стола, мм | 400 х 100 |

| Перемещение стола, мм: – продольное – поперечное – вертикальное |

250 85 170 |

| Перемещение на одно деление лимба, мм: – продольное – поперечное – вертикальное |

0,05 0,05 0,25 |

| Расстояние от оси шпинделя до стола, мм | 30 ÷ 200 |

| Конус шпинделя Морзе | 3 |

| Наибольший диаметр фрезы, мм | 30 ÷ 110 |

Частота вращения шпинделя, об. Наверх НаверхУчебное пособие для учащихся 7 класса по устройству и управлению горизонтально-фрезерным станком (НГФУчебное пособие для учащихся 7 класса по устройству и управлению горизонтально-фрезерным станком (НГФ – 110Ш) История Создания В1724 году знаменитый русский механик и изобретатель А.К. Нартов построил фрезерный станок для нарезания зубьев. И только в 1818 году американский изобретатель Эми Уитин создал фрезерный станок, способный обрабатывать фасонные поверхности. Станок был горизонтально-фрезерным с подвижным столом. Специализированные фрезерные станки для обработки ружейных стволов, намного превосходившие зарубежные образцы, строил талантливый тульский механик и изобретатель П. Д. Захава. Слово «консоль» французского происхождения и означает строительную конструкцию или её часть, выступающую за опору. Определение автора в отношении консоли – Это элемент, закрепленный жёстко с одной стороны. Разновидности станков фрезерной группы Детали машин часто имеют сложные поверхности, представляющие собой комбинации плоских и фасонных, с различными элементами: пазами прорезями, уступами, криволинейными канавками и т.п. Изготовляют такие детали на специальных технологических машинах – фрезерных станках с помощью многорезцовых инструментов – фрез. Фрезерные станки относятся к 6-й группе металлорежущих станков. По своему устройству они могут быть самыми разнообразными. Из всех фрезерных станков наибольшее распространение получили станки для обработки плоских и криволинейных поверхностей: консольно-фрезерные, вертикальнофрезерные, продольно-фрезерные и копировально-фрезерные. Рис. 1 На фрезерных станках можно обрабатывать плоские или фасонные поверхности, нарезать резьбу, шлицы, зубья, производить сверлильные и расточные работы. Поверхности, обрабатываемые фрезерованием Рис. а – гравюры штампов и пресс-форм; б – шпоночные пазы; в – направляющие типа «ласточкин хвост»; г – поверхность сложного профиля; д – поверхность зубчатых колёс, червячных передач, резьб. Типы фрез Фрезерование – это операция механической обработки резанием, при которой фреза совершает вращательное (главное) движение, а обрабатываемая заготовка, закреплённая на столе станка, – поступательное движение (движение подачи) Основные операции, выполняемые на фрезерных станках Рис.3 а, б – фрезерование горизонтальных поверхностей ; в, г – фрезерование вертикальных поверхностей; д, е – фрезерование наклонных поверхностей; ж, з, и – фрезерование пазов и канавок; к – фрезерование фасонных поверхностей. Устройство настольного горизонтально-фрезерного станка НГФ – 110 Ш Школьные учебные мастерские оборудуются горизонтально-фрезерным станками типа НГФ -110 Ш4. Н – настольный, Г – горизонтальный, Ф – фрезерный, 110 – наибольший диаметр применяемых на станке фрез (мм), Рис.4 Он состоит из следующих основных частей: основания А со стойкой Б, хобота В с салазками Е и консоли Ж. серьгой Г, стола Д с продольными, поперечными и осевыми маховиками Органы управления: 1 – кнопочное управление, 2 – маховик вертикального перемещения стола, 3 – маховик продольной подачи, 4 – рукоятки установления скорости вращения шпинделя, 7- маховик поперечной подачи; приспособления: 5 – оправка, 6- станочные тиски Органы управления большинства моделей фрезерных станков являются кнопочно-рукояточными с дублирующим расположением, что дает возможность управлять станком, находясь спереди или сбоку от него. Станок имеет механизмы управления автоматическим циклом работы станка. Настройка станка на автоматический цикл работы обеспечивает движение узлов станка в определенной последовательности с определенной скоростью в требуемом направлении на необходимое расстояние. В единичном производстве управление скоростью движения продольной подачи и быстрым перемещением стола производится вручную. В серийном производстве станки могут быть настроены на полуавтоматический скачкообразный (быстро вправо – рабочая подача вправо – быстро влево или вправо – стоп) и автоматический маятниковый (быстро вправо – рабочая подача вправо – быстро влево – рабочая подача влево – быстро вправо и т.д.) циклы обработки. В нижнем отсеке стойки Б расположен двигатель, а в верхней коробка скоростей. Она сообщает главное вращательное движение шпинделю с оправкой и закреплённой на ней фрезе. Коробка скоростей обеспечивает получение 6 частот вращения шпинделя – от 125 до 1250 об/мин с помощью рукояток 4 (Рис.5) Кинематическая схема коробки скоростей: I- IV – валы, 1 -10 – зубчатые колёса Кинематическая схема станка НГФ – 110Ш (Рис.6) Консоль НГФ-110Ш Консоль прикреплена к передней части станины и перемещается по направляющим. Поперечная подача осуществляется с помощью маховика 8 и передачи «винт-гайка» 6-7. Для отчёта перемещения служит лимб 9. Механизм вертикальной подачи представляет собой сочетание передачи «винт-гайка» 2-3 и конической зубчатой 4-5. Вертикальная подача осуществляется маховиком 10, а отчёт перемещения ведётся по лимбу 11. Рис.7 рис.8 Стол НГФ 110Ш Стол фрезерного станка предназначен для установки и закрепления обрабатываемых заготовок в тисках или других приспособлениях. Сами приспособления надёжно крепятся к столу болтами и гайками. Для этого рабочая поверхность корпуса 5 имеет специальный паз. Стол может перемещаться в трёх направлениях: продольном (по направляющим салазок 6), поперечном (вместе с салазками, двигающимся по направляющим консоли) и вертикальном (вместе с салазками и консолью, двигающейся по направляющим стойки). Продольная подача осуществляется с помощью маховика 1 и передачи «винт-гайка» 2-3. Рис.9 Хобот 10 – жёсткая деталь, обеспечивающая устойчивое положение серьги 11. Хобот может вручную перемещаться по верхним направляющим станины и закрепляться в требуемом положении. Серьга 11 служит для поддержания свободного конца оправки и обеспечения устойчивой (без биения) работы фрезы, другой конец оправки закрепляется в конусном отверстии шпинделя 9 станка. Серьга может перемещаться по направляющим хобота и надёжно крепиться в нужном положении. Рис.10 Наладка и управление настольно-фрезерным станком НГФ -110Ш4 Наладка фрезерного станка заключается в закреплении фрезы и заготовки с помощью различных технологических приспособлений, машинных тисков, оправки с насадными кольцами (а) и прихватами (б) со специальными болтами. Подкладка Закрепление заготовок в тисках Машинные поворотные тиски (они входят в комплект оборудования станка) крепятся к столу фрезерного станка при помощи болтов, входящих в выемки плиты 2. У тисков имеются неподвижная губка 4, подвижная губка 7, каленые планки губок 5 и 6, прижимной винт 8 с квадратным концом 10, на который надевается рукоятка, направляющие 9, по которым перемещается подвижная губка 7. Для правильной установки на столе станка необходимо произвести выверку расположения тисков в зависимости от их расположения параллельно или перпендикулярно относительно оси шпинделя станка. Для того, чтобы губки тисков были параллельны оси шпинделя станка, тиски (в незакреплённом состоянии) располагают на столе станка так, чтобы фрезерная оправка, установленная в шпинделе, плотно прилегала к неподвижной губке (а). Если тиски необходимо расположить так, чтобы губки были перпендикулярны оси шпинделя станка, то их (в незакрепленном состоянии) располагают так, чтобы угольник, слегка зажатый в тисках, плотно прилегал без просвета к фрезерной оправке, закрепленной в гнезде шпинделя (б) . После того как тиски станут в правильное положение их накрепко прикрепляют болтами к столу фрезерного станка. (рис.14) Закрепление заготовки в тисках Для закрепления заготовки в тесках надо развести губки на ширину несколько больше ширины заготовки, протереть насухо губки и дно тисков. Если заготовка по высоте меньше высоты губок тисков, следует взять одну или две стальные подкладки с правильно обработанными параллельными плоскостями, протереть и положить между губками на направляющие тисков. Установленная на подкладки заготовка должна быть выше губок тисков примерно на 10—15 мм. Положив заготовку в тиски на подкладку, надо поворотом рукоятки тисков зажать ее и, обстукивая ударами киянки (деревянным молотком), удостовериться в надежном закреплении. При неплотном прилегании заготовки ее следует еще осадить ударами молотка и дополнительно закрепить. (рис. 15) Установку или замену фрезы производят следующим образом.Отворачивают гайку 7 и снимают серьгу 8, гайку, насадные кольца 6 и фрезу 5. Затем подбирают насадные кольца для установки другой фрезы в нужном месте оправки 4 и надевают кольца, фрезу и гайку на оправку. Хвостовик оправки с помощью шомпола 1 и втулки 2 плотно закрепляют в коническом отверстии шпинделя 3. После этого устанавливают серьгу и затягивают гайку. Рис. 16 Заготовки крепятся в машинных тисках или с помощью прихватов . В этом случае прихваты 2 одним концом опираются на заготовку, а другим — на подкладку 5. Заготовки прижимают к столу 6 с гайкой 4 и специальным болтом 3, головка которого заведена в Т-образный паз стола. Рис.17 Настройка фрезерного станка Рис. 18 Настраивают фрезерный станок с помощью рукояток 4 в соответствии с таблицей, закрепленной на стойке станка. В продольном, поперечном и вертикальном направлениях стол перемещают с помощью маховиков 3,7 и 2. Все маховики снабжены лимбами. Лимбы продольного и поперечного перемещений стола имеют цену деления 0,05 мм, вертикального – 0,025 мм. Для включения и выключения электродвигателя служит кнопочное управление 1. Пуск осуществляют нажатием на черную кнопку, а остановку – на красную. После наладки и настройки станка можно приступить к управлению станком – выполнению действий, обеспечивающих процесс резания, т.е. включение вращения шпинделя и перемещения заготовки. Контрольные вопросы

Профессия – фрезеровщик Профессия – фрезировщик Фрезеровщик – (от немецкого слова Fraser, рабочий-станочник) – специалист по работе на фрезерном станке. Описание профессии Фрезерование – один из самых распространенных способов обработки металлов резанием с помощью многолезвийных инструментов – фрез. Рабочий-фрезеровщик – это высококвалифицированный специалист, умеющий читать чертежи, правильно использовать разные фрезы, пользоваться различными приспособлениями к станку, выбирать рациональные приемы фрезерования, производить точные измерения обрабатываемых поверхностей. Хорошее пространственное воображение помогает фрезеровщику представить по чертежу форму будущей детали, которая бывает очень сложной. Точность и согласованность движений, устойчивое внимание, глазомер необходимы в процессе обработки деталей. При большом разнообразии видов обработки, а также используемых фрез, важную роль в деятельности рабочего-фрезеровщика играет творческое техническое мышление – рабочий может усовершенствовать приспособления для обработки заготовок, тем самым увеличивая производительность труда, точность обработки. Обязанностью фрезеровщика является изготовление деталей и конструкций по предоставленным чертежам. Помимо этого, обязанности фрезеровщика включают в себя выполнение всевозможных операций по обрабатыванию металлических и иных заготовок: обработка плоских поверхностей резанием, сверление отверстий, нарезание резьбы и подобное. Он также самостоятельно устанавливает последовательность выполнения необходимых для обработки заготовки операций, проверяет соответствие размеров детали размерам, которые указаны в технической документации. Должен знать Основы геометрии, тригонометрии, черчения; материаловедение, теорию обработки металлов; устройство, принципы работы и наладки фрезерных станков; приемы проведения измерений с использованием измерительных инструментов; систему допусков, классы точности и шероховатости. Карьера и зарплата фрезеровщика На рынке труда специалисты-фрезеровщики имеют большой спрос. Величина зарплаты напрямую зависит от предприятия, где работает фрезеровщик, его профессионализма и стажа работы. При потребности карьера и зарплата фрезеровщика может дополнительно улучшаться, если окончить высшее учебное заведение и обрести возможность подняться по карьерной лестнице – он сможет стать инженером, технологом или начальником цеха. Фрезеровщик имеет возможность получить высший разряд или сменить квалификацию и стать сверловщиком, заточником, токарем, строгальщиком, шлифовщиком или иным представителем сродных профессий. Квалификационные требования к фрезеровщикуФрезеровщиком может стать человек, который получил специальное среднее образование. Существующие требования к фрезеровщику предполагают умение понимать чертежи, уметь работать за станком, быть знакомым с технологическим процессом обработки изделия фрезой, обладать хорошим глазомером, выносливостью, внимательно и аккуратно выполнять полученное задание. Рис.19 Где учиться в Ульяновске на специалиста по металлообработке?

Практическая работа. Ознакомление с устройство станка, кинематической схемой и его управлением.

Основные термины Основные термины, закрепление изученного

Алгоритм кинематического расчета коробки переключения скоростей (передач) согласно рис.

Ik-Передаточное отношения клиноременной передачи D2- Диаметр ведомого шкива D1- Диаметр ведущего шкива

Iz– Передаточное отношение зубчатой передачи от первичного звена к промежуточному Z1- число зубьев первичного звена (шестерни) Z2- чисто зубьев вторичного звена (колеса) N1- число оборотов первичного звена N2- число оборотов вторичного звена

Ip– передача соотношения меж промежуточным валом и выходным Zp– число зубьев промежуточного вала (шестерни) Zвых- число зубьев выходного вала(колеса) Nпромеж- число оборотов промежуточного звена (шестерни) Nвыходн- число оборотов выходного вала (колеса)

Примечание: учебный кинематический расчет, учащиеся седьмого класса выполняют по предварительному указанию учителя с заданными оборотами двигателя и скоростью вращения шпинделя. Вывод: данный кинематический расчёт позволяет прочувствовать цель процесса редуцирования, при котором из большей скорости вращения вала двигателя преобразуется в меньшую скорость вращения шпинделя. Алгоритм силового расчета коробки переключения скоростей (передач) согласно рис.6 упрощённым способом

Вращающий момент берется с шильдика двигателя в Ньютонометрах. Поскольку момент это произведение силы на плечо, то передаточное отношение, подсчитанное в кинематическом расчёте, используется: M2- вращающий момент на ведомом звене клиноремённой передачи M1– вращающий момент на двигателе

Mp– вращающий момент на промежуточном валу

Мш- момент на шпинделе Примечание: учебный силовой расчет, учащиеся седьмого класса выполняют по предварительному указанию учителя с заданным вращающимся моментом двигателя, взятым с шильдика. Вывод: данный силовой расчёт позволяет прочувствовать цель процесса редуцирования, при котором из меньшего момента на двигателе, путём преобразования, получается значительно больший момент, способный легко снимать стружку с поверхности обрабатываемой заготовки. Общие выводы: В результате редуцирования, скорость вращения вала шпинделя уменьшается, что позволяет без перегрева обработать заготовку, а вращающий момент увеличивается с минимального на двигателе, до требуемого на шпинделе (в Ньютонометрах). Заключение В данной работе по курсу технологии, автор вынужден ссылаться на положения законов развития природы, которые изучаются в курсе физики, где рассматриваются понятия статики, кинематики и динамики. Изучая их, ученики сталкиваются с понятиями: сила, вращающийся или крутящий момент, изгибающий момент, скорость линейная, скорость угловая, ускорение и др. К моменту изучения конструкции станка НГФ-110Ш, ученик не владеет вышеуказанной информацией, следовательно, учитель обязан вносить определённые понятия в свой рассказ, что расширяет не только кругозор, но и глубину познания истин. Статика – это раздел механики, занимающийся вопросами состояния тел, находящихся под действием сил. Кинематика – это раздел механики, занимающийся вопросами движения тел, независимо от сил, приложенных к ним: скорость, ускорение и др. Если мы сейчас арифметическим знаком сложения (+), сложим статику и кинематику, то получим ту динамику, определение которой хочу обнародовать: Динамика – это раздел механики, занимающийся вопросами движения тел, находящихся под действием сил. Предполагаю, что ученик седьмого класса увлечется данной взаимосвязью наук, и, хочется верить, продолжит углубленное изучение дисциплин, на примере более детального изучения рассмотренного процесса редуцирования. Список использованной литературы

|

Обработка плоскостей производится дисковыми, торцевыми, концевыми угловыми и фасонными фрезами.

Обработка плоскостей производится дисковыми, торцевыми, концевыми угловыми и фасонными фрезами.

2

2 Буквы и цифры означают:

Буквы и цифры означают:

Она служит опорой для стола. В ней размещены механизмы поперечной и вертикальной подач.

Она служит опорой для стола. В ней размещены механизмы поперечной и вертикальной подач. Для отсчёта перемещения служит лимб .

Для отсчёта перемещения служит лимб . На плите крепится поворотный корпус 1 тисков, закрепляемый в любом положении при помощи болта 3. Поворот корпуса 1 относительно плиты 2 устанавливают по шкале. (рис.13)

На плите крепится поворотный корпус 1 тисков, закрепляемый в любом положении при помощи болта 3. Поворот корпуса 1 относительно плиты 2 устанавливают по шкале. (рис.13)

Рабочее место фрезеровщика находится за фрезеровальным станком, на котором он и производит обработку изделий фрезой.

Рабочее место фрезеровщика находится за фрезеровальным станком, на котором он и производит обработку изделий фрезой.

6 упрощённым способом

6 упрощённым способом

А. Сасовой, А. В. Марченко / В.П. Боровых. – Москва: Огни, 2016. – 882 c.

А. Сасовой, А. В. Марченко / В.П. Боровых. – Москва: Огни, 2016. – 882 c.