DIY Mini Metal Brake – Indystry.cc

Простой инструмент для гибки металла, который можно изготовить с помощью дрели и угловой шлифовальной машины, сварка не требуется!

Mini Metal Brake V1 При работе над проектом для моей бакалаврской диссертации StarTckr я заметил ограничения 3D-печатных деталей. Я не мог спроектировать свой проект так, как хотел, и при этом сделать его жестким для работы с цифровой зеркальной камерой. Пластиковые детали подходили для большей части проекта, но распечатанные на 3D-принтере рычаги (аналогичные сборки используются в стабилизаторах камеры) слишком сильно изгибались. Поэтому я решил, что в какой-то момент я модернизирую детали для этого проекта металлическими деталями, желательно из стали, вырезанной лазером, согнутой до 90 градусов. Но первым шагом всегда является создание прототипа. Я еще не пробовал обрабатывать сталь на IndyMill, поэтому очевидно, что прототип должен быть сделан из алюминия, но как его согнуть? Некоторое время назад я пробовал гнуть алюминий только тисками, и я знаю, насколько это сложный процесс, и результаты меня не удовлетворяют. По этой причине я знал, что для создания хороших деталей-прототипов мне нужен металлический тормоз (металлогибочный станок). Инструмент, подобный этому, кажется простым в сборке, поэтому я решил спроектировать его, купить детали и просто попытаться сделать его настолько хорошим, насколько я могу, сохраняя низкий бюджет и требуя минимального количества инструментов.

По этой причине я знал, что для создания хороших деталей-прототипов мне нужен металлический тормоз (металлогибочный станок). Инструмент, подобный этому, кажется простым в сборке, поэтому я решил спроектировать его, купить детали и просто попытаться сделать его настолько хорошим, насколько я могу, сохраняя низкий бюджет и требуя минимального количества инструментов.

Одна из проблем заключалась в том, чтобы не использовать сварку в этом проекте, а вторая заключалась в том, чтобы использовать только детали, доступные в популярном местном хозяйственном магазине в Польше. Если вы не знакомы с польскими хозяйственными магазинами, позвольте мне сказать вам, что там не так много можно купить. По этой причине проект построен с использованием нескольких основных стальных элементов, которые, как мы надеемся, легко купить во всем мире. Конечно, эта инструкция является лишь примером того, как я ее построил, и я советую вам использовать ее только как справку и подгонять проект под свои нужды. Если у вас уже есть другие подобные компоненты или вы можете купить их дешевле, смело делайте это!

По этой причине проект построен с использованием нескольких основных стальных элементов, которые, как мы надеемся, легко купить во всем мире. Конечно, эта инструкция является лишь примером того, как я ее построил, и я советую вам использовать ее только как справку и подгонять проект под свои нужды. Если у вас уже есть другие подобные компоненты или вы можете купить их дешевле, смело делайте это!

| Наименование | Количество |

| Г-образный стальной профиль 35×35 мм длиной 300 мм | 2 |

| L-образный стальной профиль 25×25 мм длиной 200 мм | 1 |

| Стальной профиль 20×20 мм длина 250 мм | 2 |

| Петля 40×40 мм | 2 |

| Винт M8x30 | 2 |

| Шайба M8 | 2 |

| Винт M5x25 | 4 |

| Гайка M5 | 4 |

| Винт M4x6 | 12 9002 0 |

| Гайка M4 (дополнительно) | 12 |

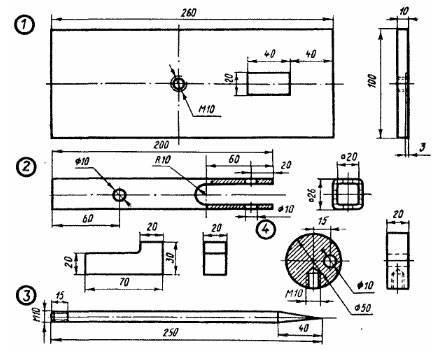

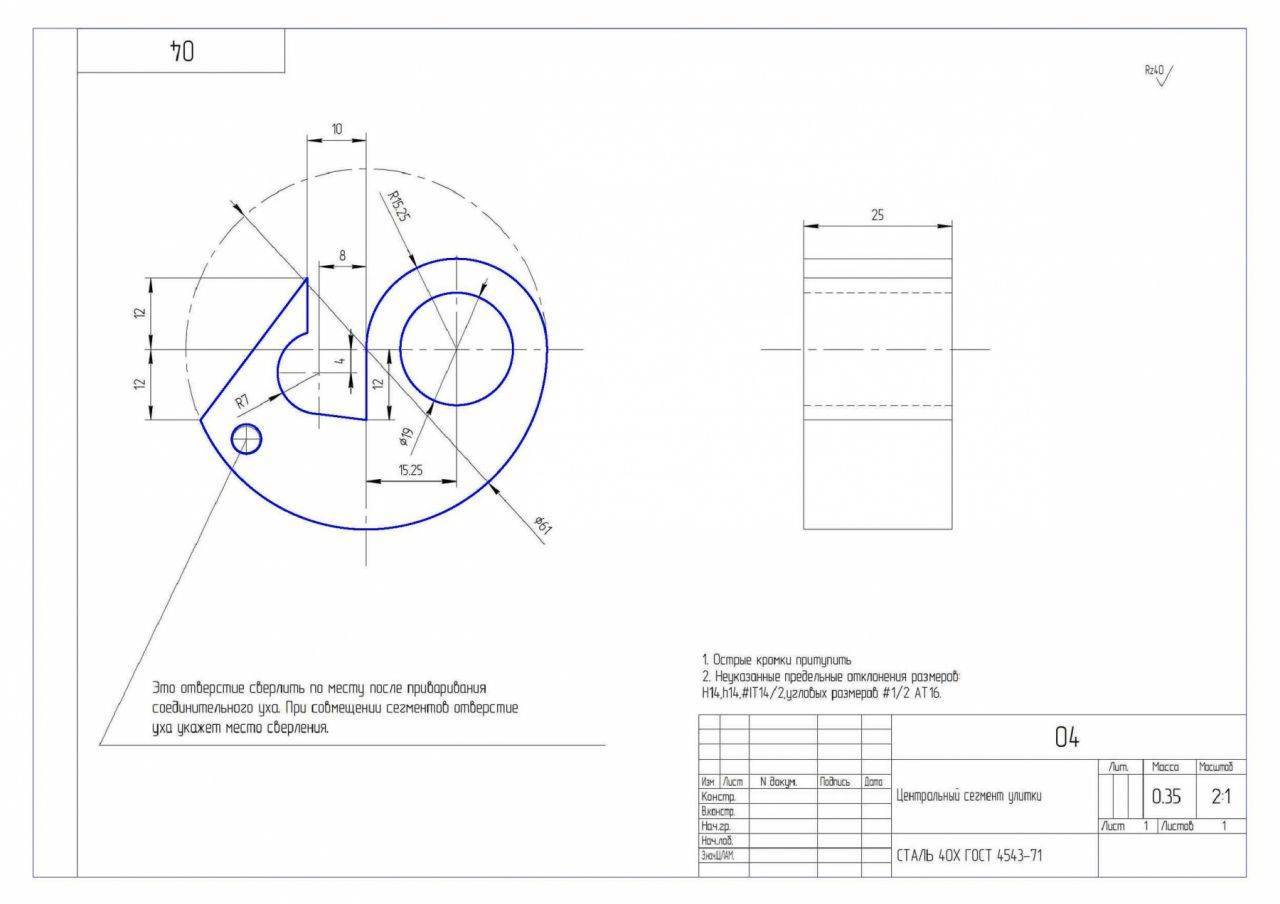

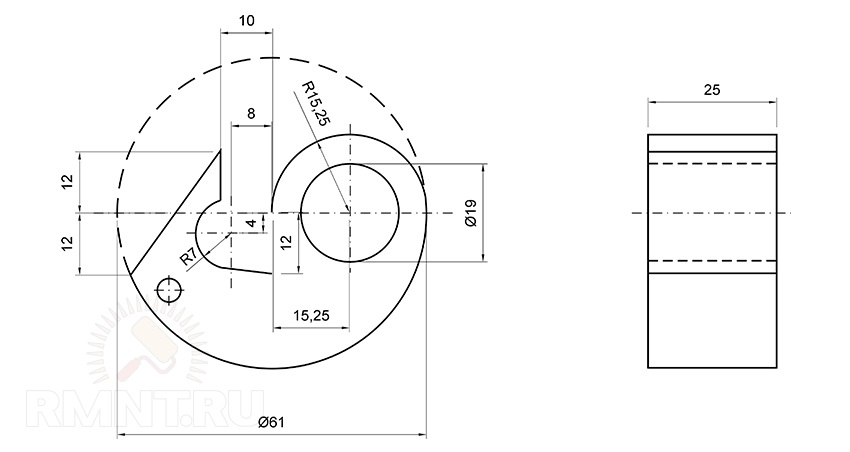

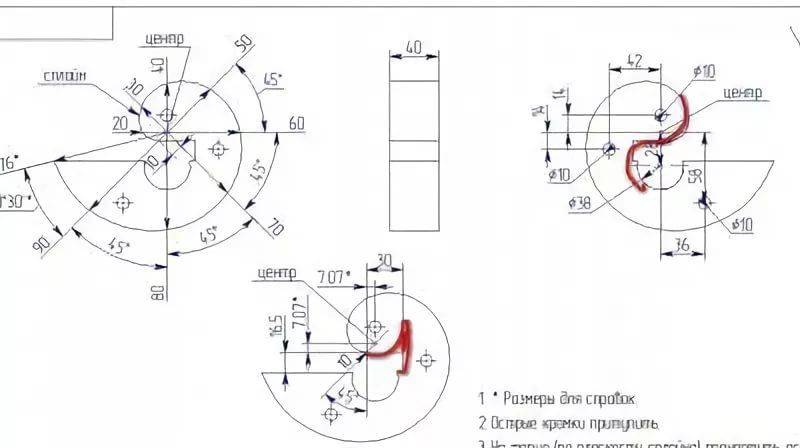

Все элементы и размеры выбраны мной основаны на моих потребностях, я знаю, что не собираюсь сгибать некоторые длинные материалы, поэтому я предпочел сохранить компактные размеры. Вот чертежи профилей со всеми размерами, чтобы все было понятно:

Вот чертежи профилей со всеми размерами, чтобы все было понятно:

Гайки M4, упомянутые в таблице, являются необязательными, поскольку я нарезал резьбу в отверстиях для винтов M4, и поэтому гайки не требуются. Имейте в виду, что материал, который мы используем, довольно тонкий (профили, которые я использовал, имеют толщину всего 2 мм), поэтому нити не очень прочные, но пока работают отлично, и если есть какие-то проблемы, я всегда могу добавить гайки позже.

Возможно, вам будет сложно купить такие же петли, которые я использовал в этом проекте, поэтому расположение отверстий может отличаться. Обязательно постоянно проверяйте, все ли подходит друг к другу, когда вы его строите, и просверлите отверстия для петель после проверки, подходят ли они. Кроме того, пометьте отверстия в зависимости от расположения петель и рисунка отверстий. Если вы используете разные компоненты, не следуйте очень строго рисункам ниже.

| Имя | Ссылка |

| Дрель | https://amzn. to/42WeWnA 900 20 to/42WeWnA 900 20 |

| Сверлильный станок (дополнительно) | https://amzn.to/3zpx5wp |

| Угловая шлифовальная машина | https://amzn.to/3zr6mj8 |

| Набор метрических метчиков | https://amzn.to/40RhbH0 |

Упомянутые выше инструменты необходимы для проекта, за исключением сверлильный станок очень помогает просверлить несколько отверстий, но вы также можете легко просверлить их с помощью аккумуляторной дрели. Как вы увидите позже, вы можете сверлить отверстия даже старой дедушкиной ручной дрелью 🙂

Резка и сверлениеЧертежи, представленные ниже, должны пояснить расположение всех отверстий и длину профилей. Если изображения слишком маленькие, вы можете перетащить их на новую вкладку и увеличить масштаб.

Нам понадобятся метчики M4 и M8, чтобы нарезать отверстия, как показано на схеме ниже. Остальные отверстия просто сверлятся.

Остальные отверстия просто сверлятся.

В отличие от большинства конструкций металлических тормозов, мой тормоз крепится к тискам, так как его проще и быстрее настроить. По этой причине один из профилей 35х35 (тот, что с отверстиями для ручек) нуждается в вырезе. Я использую тиски 150 мм, поэтому мой вырез немного больше. Подгоните это измерение под свой порок.

Кроме того, прикрепление тормоза к тискам решает еще одну проблему, а именно все винты, торчащие из нижней части другого профиля, что делает невозможным крепление к плоской поверхности. Эту проблему можно решить, добавив кусок дерева на дно, но я не сторонник этого варианта.

Вырез порока. После резки и сверления вы можете проверить, хорошо ли все подходит друг к другу. Перед окончательной сборкой рекомендуется покрасить ваш проект, чтобы придать ему профессиональный вид 🙂

Перед окончательной сборкой рекомендуется покрасить ваш проект, чтобы придать ему профессиональный вид 🙂

Мне нравится придавать своим проектам профессиональный оттенок и делать их максимально крутыми. Также полезна дополнительная защита от коррозии, чтобы она служила дольше. По этой причине после пробной подгонки я разобрал весь проект, включая петли, и покрасил порошком все синее и черное.

Но как я это сделал? У меня есть своя дешевая и простая установка для порошковой окраски. Но подождите, есть еще! Вы можете купить тот же пистолет для порошковой окраски, что и я, в моем магазине:

Это очень простой в использовании пистолет, идеально подходящий для небольшого проекта, подобного этому, или даже для мелкосерийного производства, потому что я также использую его для покраски. части, которые я продаю для своего станка с ЧПУ IndyMill. Все, что вам нужно, кроме пистолета для порошковой окраски, это воздушный компрессор и духовка, вот и все. Порошковая покраска не только проста, но и эффективна, недорога и быстра, так как не нужно ждать, пока краска высохнет, она просто должна остыть.

Порошковая покраска не только проста, но и эффективна, недорога и быстра, так как не нужно ждать, пока краска высохнет, она просто должна остыть.

Я наношу порошковую краску на детали, над кабиной нужно поработать и улучшить, а также создать лучшую систему фильтрации.

Ваша безопасность очень важна при порошковой окраске, поэтому вам нужна система фильтрации (не смотрите на мою, она недостаточно хороша), очень хорошая маска (я использую маску 3M, и она идеальна), защитные очки и перчатки. Сушка деталей после порошковой окраски. Весь процесс занимает около 30 минут. 5 минут покраска, 15 минут в духовке и 10 минут остывание. Детали после самодельной порошковой окраски. Есть один момент, который я должен отметить, нарезать отверстия, а затем красить – не лучшая идея, потому что краска попадет внутрь резьбы, и вам нужно будет снова нарезать ее, иначе закручивать винты будет тяжело. Я постучал по отверстиям перед покраской по одной причине — я хотел все собрать перед покраской, чтобы проверить, работает ли это нормально или все еще требует доработки.

После того, как MiniMetalBrake был окрашен в ваши любимые цвета, пришло время собрать его в соответствии с чертежами, представленными ниже. Они говорят сами за себя, поэтому я укажу только самые важные шаги.

При соединении двух Г-образных профилей убедитесь, что верхние поверхности идеально параллельны и ровны. Неплохо зажать их вместе в тисках, а затем соединить петлями (на самом деле я использовал ту же технику, когда просверливал отверстия для петель).

Два L-профиля 35×35 мм. Петли крепятся к профилям с помощью гаек M4.Следующий шаг необязателен. Я нарезал отверстия метчиком M4, и он работает нормально, поэтому я не использовал гайки, но добавил их туда, чтобы показать вам, что это возможно.

Дополнительные гайки M4. Здесь я хочу упомянуть об одном возможном улучшении, которое очень легко реализовать. Пружины. Добавление пружин на винты значительно улучшает работу пользователя, поскольку профиль, который зажимает материал, поднимается сам по себе. У меня не было таких пружин, так что я добавлю их в будущем. Винты

У меня не было таких пружин, так что я добавлю их в будущем. Винты

Была одна цель, как я упоминал в начале, и это было создание металлических рук для звездного трекера, поэтому первое, что я сделал, было именно это. Я спроектировал руку с помощью инструментов для листового металла в Fusion360, обработал алюминиевую деталь с помощью IndyMill и согнул ее с помощью MiniMetalBrake. Позже деталь была окрашена порошковой краской в черный цвет, чтобы она выглядела профессионально и сочеталась с другими деталями StarTckr.

К сожалению, при изгибе этого куска пришлось немного схитрить и добавить дополнительную опору. Стальной профиль сильно гнулся, когда я пытался согнуть этот алюминий толщиной 3 мм. Таким образом, одним из будущих обновлений будет добавление нескольких плоских стальных деталей, прикрепленных к ручкам, для большей поддержки детали и уменьшения изгиба стального профиля.

А потом мне захотелось попробовать что-то посложнее, поэтому я сконструировал цельный держатель для телефона. Он также изготовлен из алюминия с IndyMill, а толщина материала составляет 1,5 мм.

На этот раз обработка была сложной, я понятия не имею, что это был за алюминий, но фрезеровать его было почти невозможно. В конце концов, после долгой шлифовки, я добился приличного вида, а после порошковой окраски большинство дефектов больше не видны.

Небольшой размер позволяет легко хранить его, например, на стене с инструментами. Быстро крепится к тискам и, надеюсь, будет часто использоваться в будущих проектах. Обработка алюминия с помощью ЧПУ «Сделай сам» — это круто, но в сочетании с металлическим тормозом это буквально добавляет вашим деталям новое измерение.

Спасибо, что прочитали весь проект! Надеюсь, вам понравилось, и, возможно, MiniMetalBrake однажды появится и в вашей мастерской! Я думаю о переделке станка, чтобы лазером вырезать детали из более толстой стали, улучшить некоторые его слабые места и предложить комплект для него в моем магазине. Вы заинтересованы? Напишите мне письмо: [email protected]

Patreon

YouTube

Здравый смысл избегая распространенных проблем с изгибом

Стремясь к простоте решения производственных задач, мы очарованы и очарованы вспышкой и блеском новейших гаджетов. Будь то умный маркетинг или наше врожденное желание иметь новейшие и самые лучшие новомодные технологические гаджеты, результат один и тот же. Мы не только верим, что чем больше и хуже, тем лучше, мы определенно жаждем этого и обычно останавливаемся на достигнутом. нечем его оправдать.

нечем его оправдать.

При поиске технологий для новых производственных проектов нам нужно все. Кажется, это в нашей природе. Оборудование должно не только быстро производить качественные и точные детали, но и выглядеть при этом хорошо. Мы хотим или нуждаемся в оборудовании, которое больше, мощнее и лучше, чем технологии наших конкурентов.

В наши дни производители склонны экономить, а конкуренция высока. Окружающая среда быстро меняющаяся, нехватка и безумие. Мы все пытаемся сделать больше с меньшими затратами и за меньшее время, и когда мы ищем технологию, которая поможет облегчить часть нагрузки, обычно побеждает эмоциональная реакция, а не аргументированный ответ.

Вместо того, чтобы следовать внутреннему чутью и нашей потребности в самом ярком решении, мы должны попытаться использовать методичный, расчетливый подход.

Все факторы, влияющие на операцию гибки, определяются самим приложением. У вас всего несколько радиусов изгиба и небольшое количество наружных диаметров труб, или вы ожидаете большого разнообразия изгибов? Они простые или сложные? Какое общее количество готовых деталей вы планируете произвести за неделю, месяц или год?

Эти факторы, среди прочего, влияют на выбор инструментов и дизайн. Проще говоря, самые разнообразные инструменты предлагают небольшую гибкость с небольшим количеством опций, но это хороший первый шаг, если ваше приложение может быть сформировано таким образом. Более сложные конструкции имеют преимущества, но слишком большая сложность может отрицательно сказаться на успехе применения гибки.

Проще говоря, самые разнообразные инструменты предлагают небольшую гибкость с небольшим количеством опций, но это хороший первый шаг, если ваше приложение может быть сформировано таким образом. Более сложные конструкции имеют преимущества, но слишком большая сложность может отрицательно сказаться на успехе применения гибки.

Подумайте так же о своем гибочном станке. Его основная функция состоит в том, чтобы обеспечить жесткую, устойчивую платформу для инструментов. Он также помогает захватывать трубку, создавая необходимое давление. Однако не вводите в заблуждение. Все давление в мире не может компенсировать плохо спроектированную оснастку. На самом деле, слишком большое давление разрушит инструмент. Заготовка диктует конструкцию инструмента и гибочный станок выбор, и все они должны быть хорошо согласованы, иначе они просто не будут работать вместе для успешного производства деталей.

Инструментальные истории

Все операции по гибке труб зависят от инструмента.

Соответствие метода гибки, характеристик гибочного станка и типа оборудования требованиям трубы поможет вам избежать дорогостоящих ошибок и производственных кошмаров. Сосредоточьтесь на том факте, что успешная гибка труб является сложной операцией из-за постоянно меняющихся переменных, которые необходимо преобразовать в работающую формулу. Проще говоря, чем сложнее проблема, тем проще должно быть решение. быть.

Предположим, что гибка с помощью вращательного вытягивания (оправки) признана лучшим методом для вашего применения. Чтобы заложить надлежащую основу для этого, вы должны, по крайней мере, ознакомиться с некоторыми распространенными ошибками в отношении гибочного оборудования.

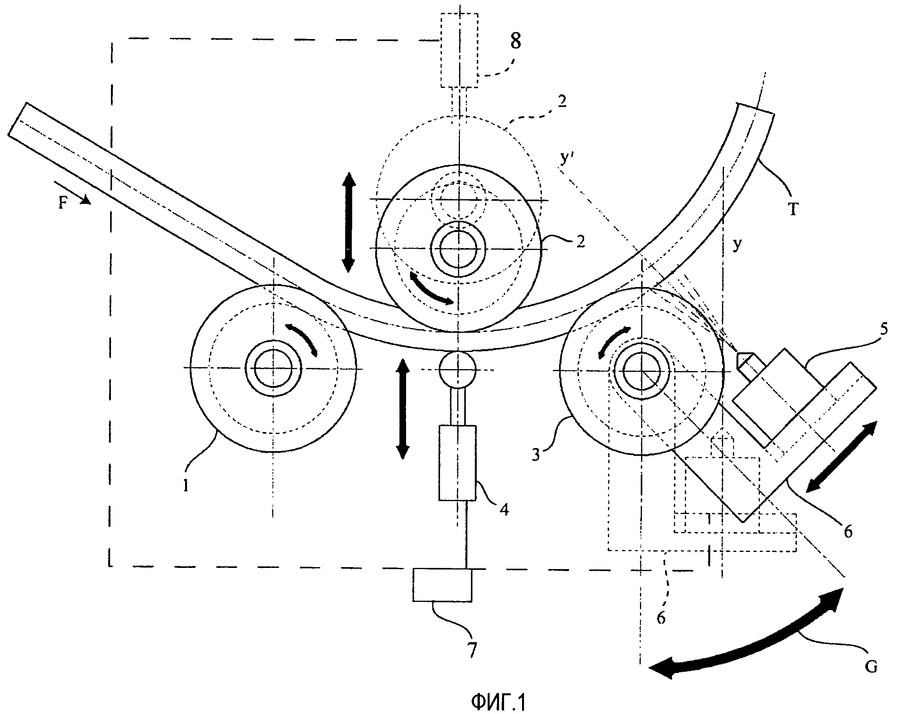

Рисунок 1

Инструменты для гибки по своей конструкции могут быть как простыми, так и сложными, в зависимости от области применения, для которой они предназначены.

Ваша заявка определяет основные критерии для гибочного станка и наиболее осуществимый и выгодный способ его производства. Эти критерии включают следующее:

- Размер и толщина стенки заготовки

- Материалы для гибки

- Количество изгибов в детали

- Близость изгибов друг к другу (расстояние между изгибами, если таковые имеются)

- Отношение плоскостей изгиба друг к другу

- Производительность

- Допуски на готовую деталь (например, утончение стенки, овальность и межточечные размеры)

- Радиус осевой линии изгибов

- Первоначальная стоимость оборудования (плюс обучение, обслуживание, поддержка, запасные части и инструменты)

- Возврат инвестиций

Имейте в виду, что гибочный станок должен иметь достаточную мощность для работы и достаточную ловкость, чтобы правильно выровнять инструменты для выполнения работы, и он должен иметь и то, и другое в равной степени. Станок с выбитыми из регулировки инструментальными поверхностями будет менее производительным, а если это не исправить, то инструмент испортится.

В этом случае больше не обязательно лучше. Чем больше размер, тем он прочнее и жестче, что обеспечивает более стабильную платформу для удерживания инструмента в выравнивании, но если вы не принимаете во внимание конфигурацию деталей с несколькими изгибами, вы можете столкнуться с проблемами, связанными с машиной/деталью, если машина имеет большую раму и занимаемую площадь. Кроме того, адаптация инструментов с малым наружным диаметром к Гибочный станок большой емкости имеет существенный недостаток в стоимости.

Основы Bender

Четко определите текущие и будущие требования. Очевидно, что выбор машины будет радикально отличаться от среды мастерской до полностью автоматизированной производственной ячейки.

Станок с ЧПУ не нужен, если вы делаете простые детали с одним изгибом. Если детали имеют не более одного радиуса осевой линии, нет необходимости размещать на станке несколько наборов инструментов. Исключением может быть ситуация, когда изгибы имеют небольшую длину прямой трубы между изгибами или вообще не имеют ее, и вам необходимо сложить инструменты для облегчения гибки без смены инструментов.

Особенности машины влияют на стоимость оборудования, поэтому убедитесь, что они необходимы. Помните, что система должна быть максимально простой.

Перед покупкой узнайте, куда обращаться за поддержкой, обслуживанием, ремонтом деталей и обучением операторов не только при сдаче машины, но и после продажи. Ознакомьтесь с документацией, полученной во время покупки, и узнайте, насколько точной и полезной эта документация является для отдела технического обслуживания.

Знания — сила при выборе подержанного оборудования. Если вы не знаете, на что смотрите, найдите того, кто знает. Тратить деньги на консультанта — неплохая идея, если вы имеете дело с незнакомыми марками и моделями. Покупка билета на самолет дешевле, чем замена лодочного якоря.

Суть в том, что вы вложите значительную сумму денег, так что сделайте домашнее задание, потратьте деньги один раз и потратьте их хорошо. Хорошее исследование — это инвестиция, а большие импульсивные траты — катастрофа.

Подробнее об инструментах

Не все инструменты для поворотно-вытяжной гибки одинаковы. Крайне важно, чтобы вы обучались, чтобы наилучшим образом использовать свой бюджет на инструменты. Если вы не понимаете процесс гибки, оборудование для гибки и распечатки деталей, вам не следует пытаться найти инструменты для гибки. Доверьте эту работу опытному специалисту.

Крайне важно, чтобы вы обучались, чтобы наилучшим образом использовать свой бюджет на инструменты. Если вы не понимаете процесс гибки, оборудование для гибки и распечатки деталей, вам не следует пытаться найти инструменты для гибки. Доверьте эту работу опытному специалисту.

Рисунок 2 Гибочные штампы различаются по стоимости в зависимости от сложности их конструкции и степени поддержки, которую они могут обеспечить.

Существует множество переменных, влияющих на конструкцию оснастки. Путаница увеличивается в геометрической прогрессии, если человек, собирающий якобы сравнительные котировки, не использует адекватную информацию и не имеет достаточного опыта, чтобы компетентно оценить предлагаемые варианты инструментов. Использование дешевого инструмента, не имеющего универсальности, может иметь катастрофические последствия; одинаково пагубно думать, что больше и хуже лучше.

Инструменты для гибки по своей конструкции могут быть простыми или сложными в зависимости от области применения, для которой они предназначены (см. Рисунок 1 ). Основное правило проектирования заключается в том, что универсальные инструменты требуют больших затрат на проектирование и производство.

Рисунок 1 ). Основное правило проектирования заключается в том, что универсальные инструменты требуют больших затрат на проектирование и производство.

Матрица для гибки может быть такой же простой, как цельная матрица типа 2 (см. , рис. 2 ), наиболее экономичная из имеющихся матриц. Однако его ограничения могут стать проблемой для некоторых конфигураций деталей.

Основным ограничением этой конфигурации является то, что область захвата штампа несъемная, поэтому длина захвата задана и не регулируется. Положительным моментом является то, что эта матрица является экономически эффективной и прочной. В случае, если матрица изготовлена с длиной захвата, например, в четыре раза больше диаметра трубы (4D), это будет минимальная прямая длина трубы, которую могут выдержать два соседних изгиба.

иметь. Как правило, следующий вариант, который рассматривают большинство изготовителей, — это уменьшение длины захвата для обеспечения универсальности без увеличения затрат.

По мере уменьшения длины захвата увеличивается давление, необходимое для надежного удержания трубы, что может привести к образованию царапин на поверхности трубы и увеличению износа инструмента. В случае очень коротких захватов агрессивная поверхность может быть обработана на поверхности канавки трубы. Это могут быть мелкие или грубые радиальные зубцы (направленные усиленные канавки). Многие марки наносимого пламенем керамического карбида покрытия также распространены в пазах трубок рукояток.

Механически обработанная коническая насечка обеспечивает оптимальное сцепление без радиальной маркировки, обычно связанной с зазубринами. Одним из недостатков этих покрытий для захвата является стоимость. Другой причиной является повышенный износ штампа, потому что штамп захватывает трубу с меньшей площадью поверхности. Лучше рассмотреть конструкцию гибочной матрицы, которая имеет привинчиваемые и съемные области захвата, такие как матрицы типа 1 и типа 6.

В первый раз, когда вам придется заменить всю гибочную матрицу из-за износа зубцов в канавке трубки несъемной рукоятки, как правило, это будет последний раз, когда вы это позволите.

При этом, если общий диаметр самого гибочного штампа становится меньше из-за уменьшения радиуса центральной линии, меньшая часть пластины поддерживается. В экстремальных условиях вставка может сломаться под давлением зажимной матрицы. В этой ситуации следующим вариантом является матрица типа 6, так как вставка полностью опирается на корпус гибочной матрицы.

Поскольку эти матрицы типов 1 и 6 имеют съемную конструкцию захвата, один и тот же корпус матрицы для гибки можно использовать для вставок различной длины и отделки, включая составные зажимы для захвата предыдущего изгиба, когда нет прямой линии. В хорошо оснащенных инструментальных ящиках имеется большое количество, например, корпусов гибочных штампов с наружным диаметром 2,0 дюйма и различными радиусами осевой линии, предназначенными для приема всех существующих и будущие длины и отделки вставок для гибки штампов.

Первоначальная стоимость одного инструмента больше, но экономия средств за счет отсутствия необходимости покупать несколько вставок одинаковой длины для каждого корпуса гибочной матрицы и взаимозаменяемость инструментов может компенсировать более высокие первоначальные затраты.

Рисунок 3

Для предотвращения образования складок на трубке может потребоваться шлифовальная головка, а также внутренние оправки с несколькими шариками.

Выбор системы гибки

Тип гибочного станка, который вы выберете, существенно повлияет на стоимость и дизайн матрицы для гибки. Большинство ротационных волочильных машин, за исключением некоторых конструкций штабелирования, спроектированы так, чтобы иметь стандартную высоту центральной линии для набора инструментов.

Термин “высота центральной линии” лучше всего определяется как расстояние, измеренное по вертикали, от поверхности станка (или бобышки матрицы), на которую устанавливается гибочная матрица, до центральной точки канавки трубы.

Это означает несколько вещей в отношении конструкции инструмента. Во-первых, высота центральной линии определяет общую высоту самого инструмента. Кроме того, штамп часто должен быть симметричным относительно своей центральной линии, что, в свою очередь, означает больший кусок материала для штампа.

Большинство ротационных гибочных станков работают либо по часовой стрелке (CW), либо против часовой стрелки (CCW) при изгибе трубы. Конфигурация изогнутой детали обычно определяет вращение, необходимое для формирования трубы без вмешательства машины/детали (столкновение трубы с гибочным станком). В экстремальных ситуациях может потребоваться гибочный станок как по часовой, так и против часовой стрелки. В обоих случаях инструмент должен быть реверсивным и иметь

монтаж станка (зенковка и шпоночные пазы) сверху и снизу. Некоторые специальные станки гнут по часовой и против часовой стрелки. Такие машины чрезвычайно сложны и имеют соответствующую цену.

Конфигурация изогнутой детали обычно определяет вращение, необходимое для формирования трубы без вмешательства машины/детали (столкновение трубы с гибочным станком). В экстремальных ситуациях может потребоваться гибочный станок как по часовой, так и против часовой стрелки. В обоих случаях инструмент должен быть реверсивным и иметь

монтаж станка (зенковка и шпоночные пазы) сверху и снизу. Некоторые специальные станки гнут по часовой и против часовой стрелки. Такие машины чрезвычайно сложны и имеют соответствующую цену.

Другой способ, которым высота центральной линии влияет на конструкцию штампа и стоимость, касается жесткости штампа для гибки, когда он установлен на трубогибе. Эмпирическое правило заключается в том, что если радиус центральной линии гибочного штампа равен или меньше высоты центральной линии гибочного штампа, стабильность гибочного штампа под нагрузкой в цикле гибки будет поставлена под угрозу.

Типичное конструктивное решение этой проблемы состоит в том, чтобы включить в матрицу встроенную платформу, чтобы обеспечить ее опору большего диаметра на станке. В тяжелых случаях может даже потребоваться привинтить матрицу к трубогибу через эту платформу в дополнение к стандартному креплению шпильки матрицы для гибки станка. Чем меньше радиус осевой линии и чем больше диаметр трубы, тем хуже.

состояние будет. Большее количество опций, которые должна иметь гибочная матрица, не только существенно увеличивает ее стоимость, но также может отрицательно сказаться на ее конструкции и привести к преждевременному выходу из строя и поломке.

В тяжелых случаях может даже потребоваться привинтить матрицу к трубогибу через эту платформу в дополнение к стандартному креплению шпильки матрицы для гибки станка. Чем меньше радиус осевой линии и чем больше диаметр трубы, тем хуже.

состояние будет. Большее количество опций, которые должна иметь гибочная матрица, не только существенно увеличивает ее стоимость, но также может отрицательно сказаться на ее конструкции и привести к преждевременному выходу из строя и поломке.

Учтите, что для гибочного штампа требуется платформа из-за малого радиуса центральной линии по сравнению с высотой центральной линии. Он должен быть штабелированным (для приложений с более чем одним радиусом осевой линии) или реверсивным для двойного вращения (по часовой стрелке и против часовой стрелки). Также представьте, что эта гипотетическая трубка, которую нужно согнуть, имеет два изгиба, примыкающих друг к другу, без прямой трубки, за которую можно было бы ухватиться. Этот

означает, что для этого штампа требуется съемная вставка, которая должна доходить до точки касания штампа для гибки (точки, где зона захвата заканчивается и начинается зона изгиба) из-за сложного зажима, необходимого для второго изгиба на следующем наборе инструментов, уложенном сверху. .

.

И последнее, но не менее важное: в этом сценарии вступают в игру еще две проблемы. По мере увеличения диаметра трубы радиус центральной линии уменьшается, а стенка трубы становится тоньше. Требуются не только многошариковые внутренние оправки, но и гребенка для предотвращения образования складок на трубке (см. , рис. 3 ).

Теперь давайте посмотрим на гипотетическую настройку инструмента. По мере того, как гибочная матрица вращается, образуя изгиб, трубка, торчащая из зажимов, поворачивается вокруг грязесъемника и удерживающего ее кронштейна машины. Исходя из максимальной степени изгиба детали, задняя часть матрицы для гибки и ее вставка должны быть обработаны с достаточным зазором, чтобы предотвратить возможное столкновение. В тяжелых ситуациях, очиститель и/или скоба очистителя трубогиба также должны быть очищены в этой области.

Дополнительный материал и машино-часы, затраченные на очистку всего этого материала из секции гибочной матрицы, которая могла бы столкнуться с зачистной матрицей, конечно, увеличивают стоимость, но вот что действительно важно: удаление материала с задней стороны гибки штамп или вставка приводит к тому, что штамп для гибки становится дороже и в конечном итоге приводит к меньшему, менее стабильному и более хрупкому штампу для гибки, который с большей вероятностью выйдет из строя (и

возможно, в самый неподходящий момент).