Станок-качалка

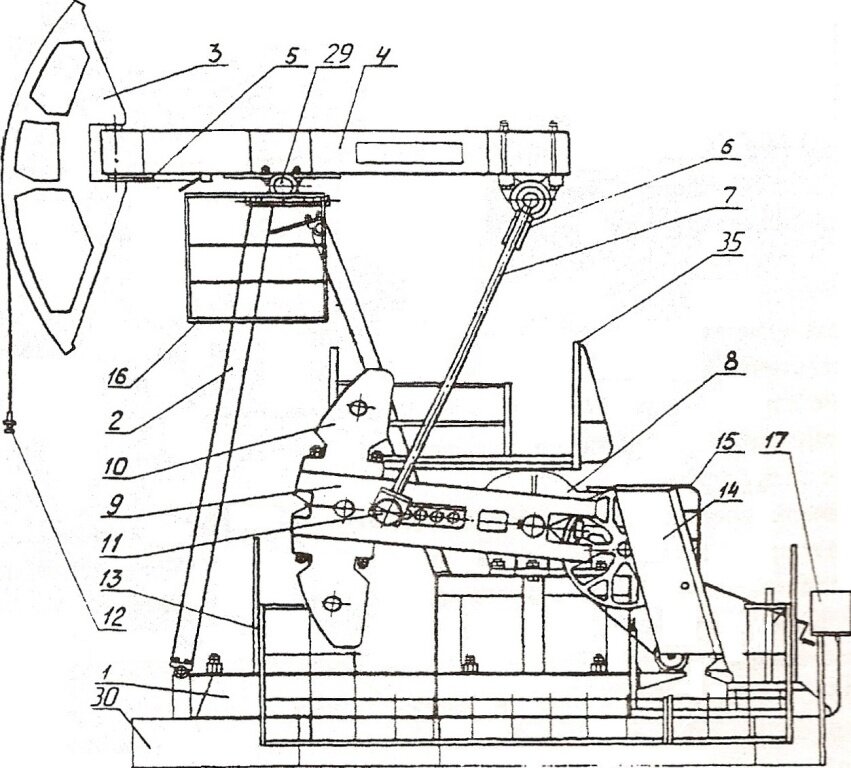

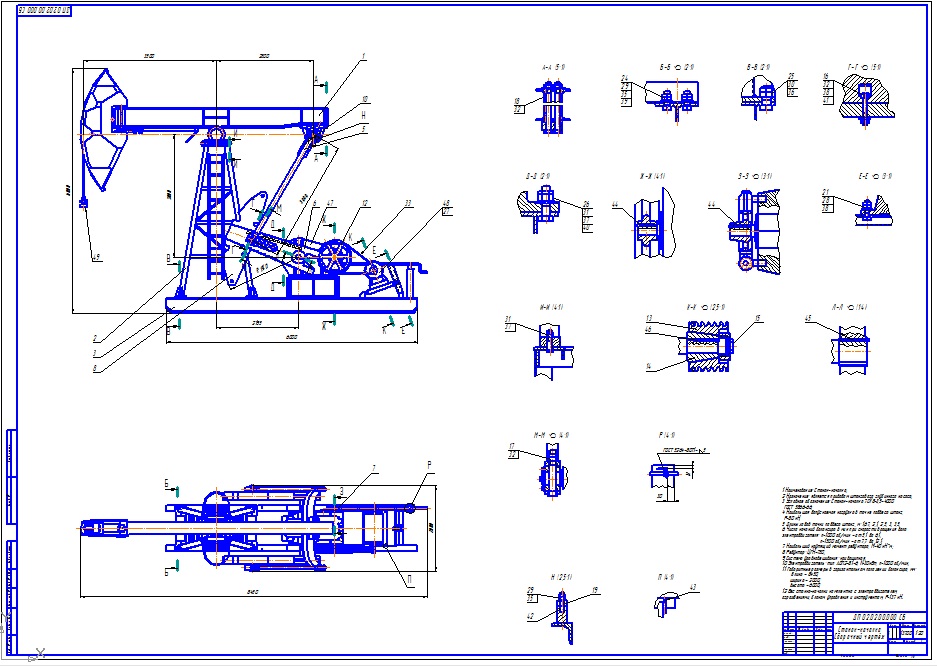

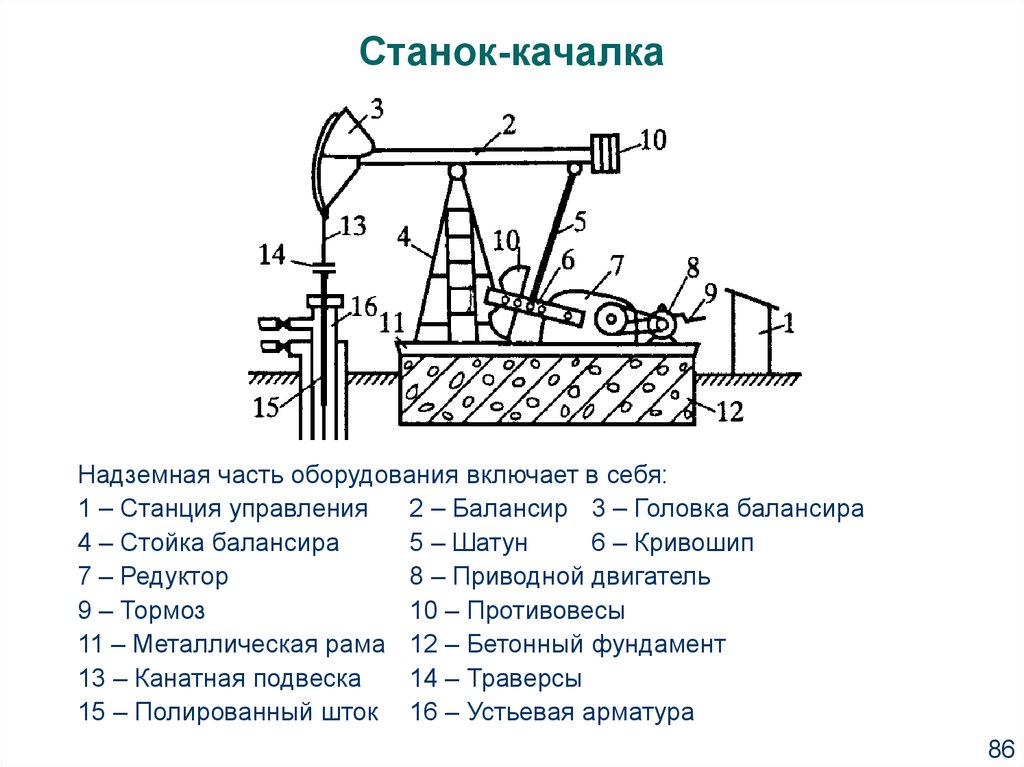

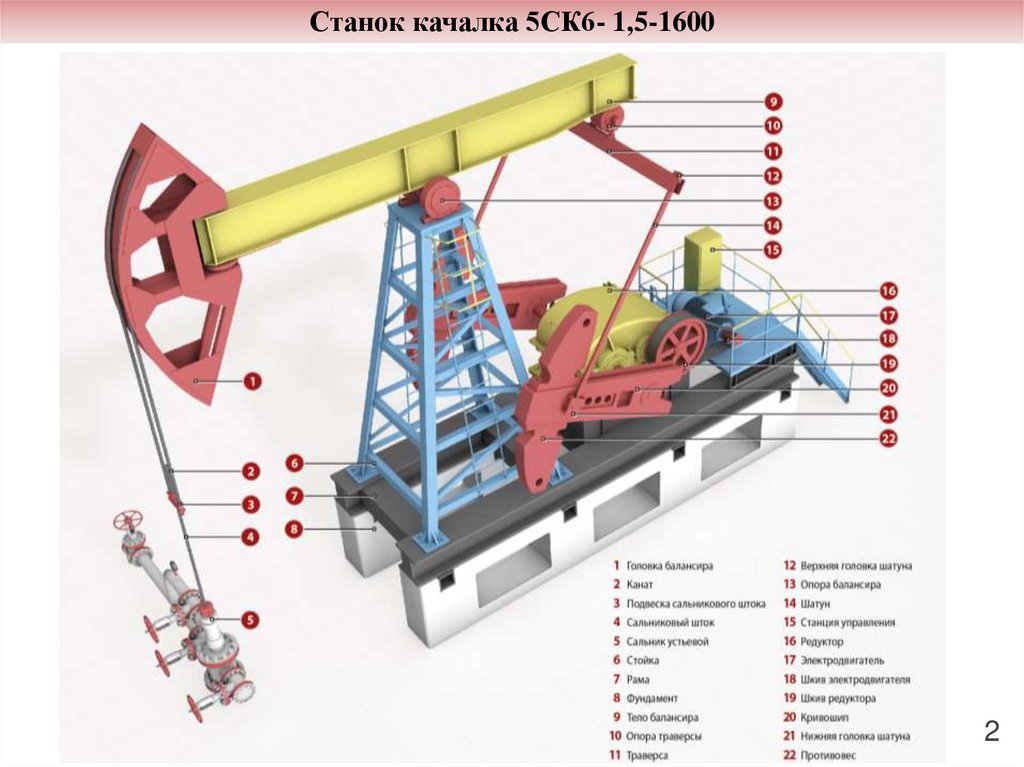

Устройство предназначено для использования в области механизированной добычи нефти установками штангового скважинного насоса. Станок-качалка содержит раму 1, стойку 2 с двумя опорами качания 3, на которых шарнирно попарно установлены противоположно развернутые балансиры 5 с противовесами 6. Наконечники коротких плеч балансиров 5 попарно соединены осями 7. Рядом с балансирами 5 шарнирно закреплены наконечники нижнего ряда двуплечих звеньев. Несколько рядов двуплечих звеньев и коротких звеньев соединены осями 10. В середине верхней оси крепится колонна штанг скважинного насоса. Верхние головки шатунов 16 соединены с короткими осями 11 середины нижнего ряда двуплечих звеньев. На этих осях установлены катки 14, расположенные в вертикальных направляющих 15. Шатуны 16 получают привод от кривошипов, расположенных на зубчатых ведомых колесах 21, которые зацеплены с ведущими шестернями 23, закрепленными на ведущем валу 24 с приводом от двигателя 30 через сцепление 29 и коробку передач 26.

Предлагаемое устройство относится к области нефтедобычи.

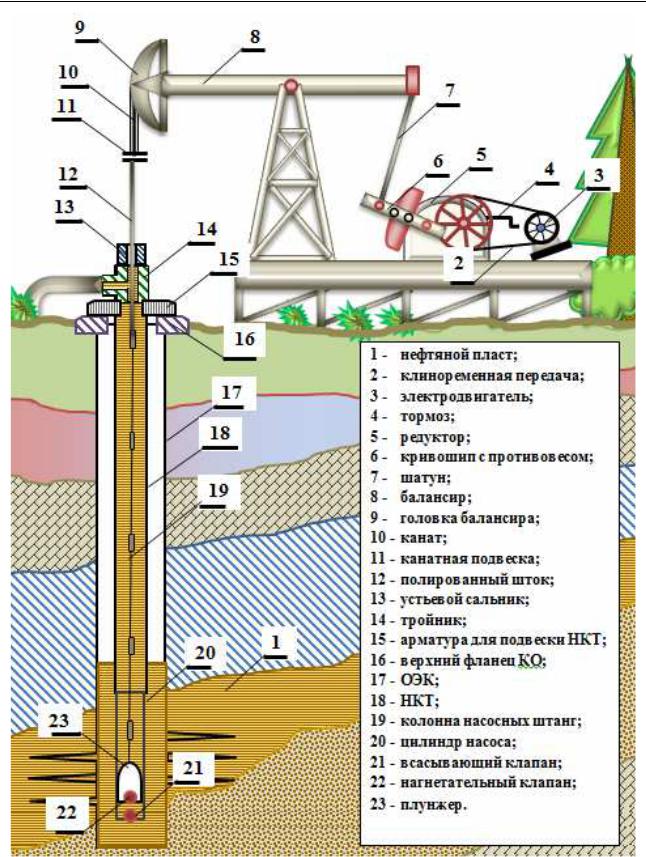

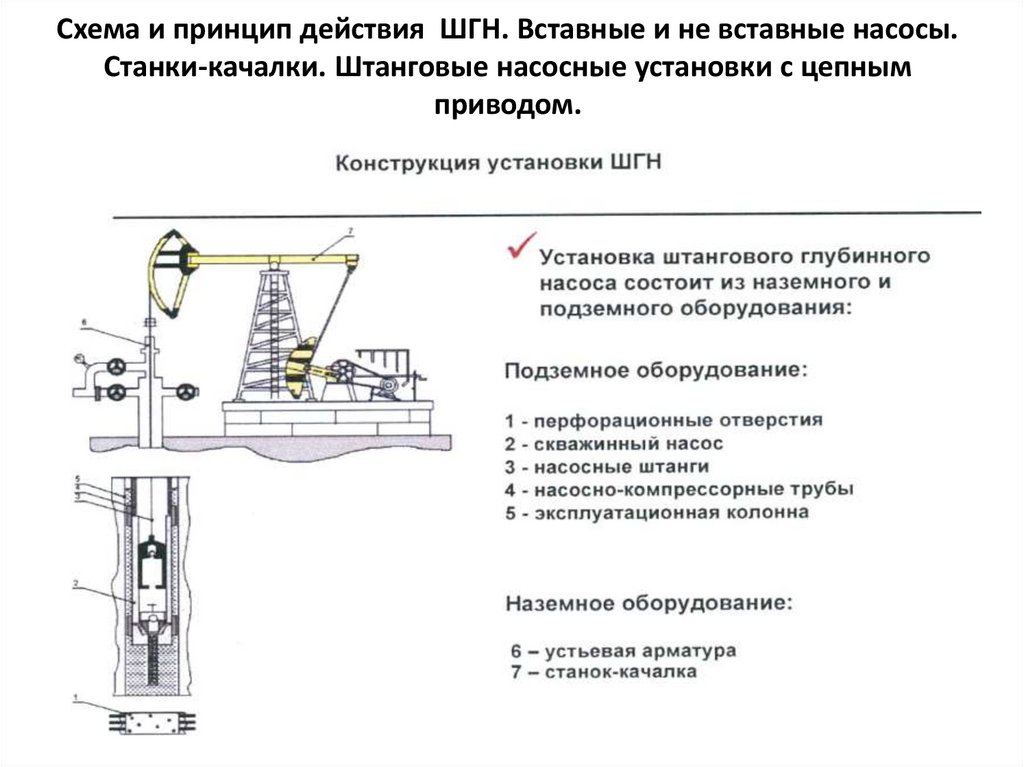

Станок-качалка применяется для механизированного способа добычи нефти установками штангового скважинного насоса, который является самым распространенным способом эксплуатации скважин как в России, так и в других нефтедобывающих странах мира.

Известно устройство – станок-качалка (СК), который представляет собой преобразующий кривошипно-шатунный механизм с трансмиссией и двигателем, смонтированными на раме. Станок-качалка – это индивидуальный наземный механический привод через колонну штанг, передающий возвратно-поступательное движение плунжеру штангового скважинного насоса (1. Бухаленко Е.И. и др. Нефтепромысловое оборудование: Справочник /Под ред.

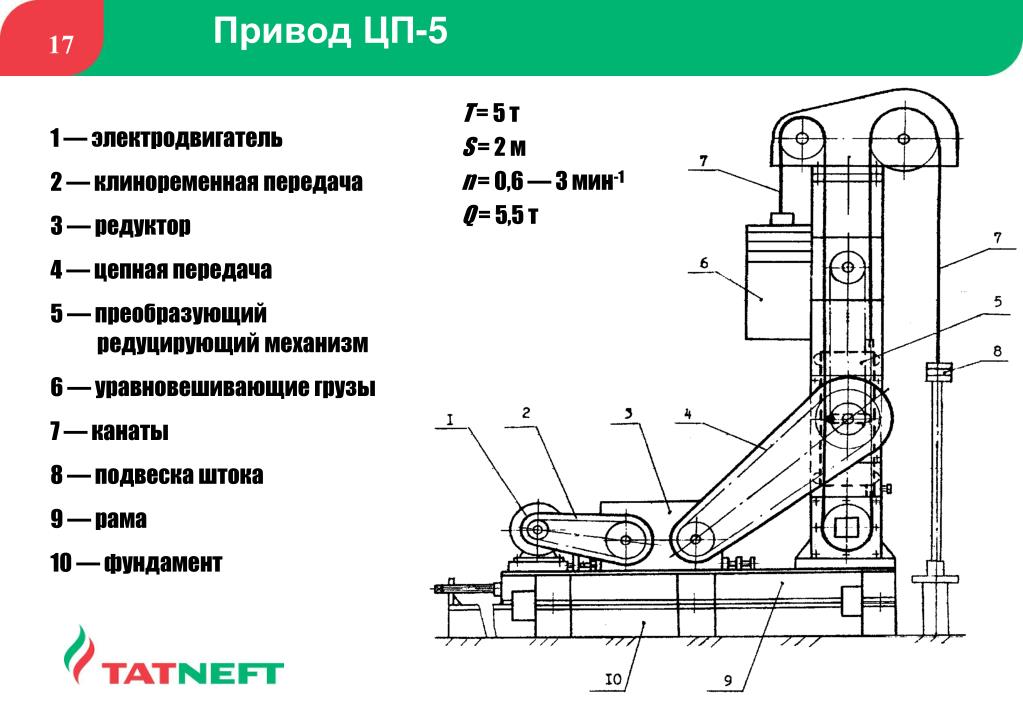

Известно, что станки-качалки могут быть балансирные и безбалансирные. Безбалансирные станки-качалки, в которых возвратно-поступательное движение штанг осуществляется с помощью цепи или канатов, перекинутых через шкивы-звездочки, укрепленные на наклонной к устью скважины пирамиде-опоре. Канатная подвеска (или цепь) прикрепляется к штангам, а другим концом – к кривошипу редуктора. Безбалансирные станки-качалки уравновешиваются с помощью противовесов, укрепляемых на кривошипе. Однако они не нашли широкого распространения. Разработаны гидравлические качалки, состоящие из длинного цилиндра и движущегося в нем поршня, соединенного непосредственно с колонной штанг. Цилиндр устанавливается вертикально над устьем скважины. Возвратно-поступательное движение поршня и штанг достигается путем переключения золотниковым устройством потока жидкости, нагнетаемой силовым насосом.

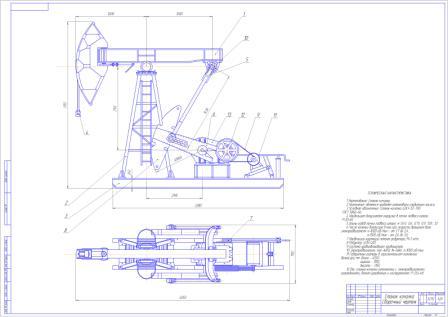

Балансирный станок-качалка имеет кривошипно-шатунный механизм, состоящий из балансира, установленного на стойке, шатунов, кривошипов, и обеспечивает преобразование вращательного движения кривошипов в возвратно-поступательное движение головки балансира. Балансир на переднем плече имеет головку, к которой через канатную подвеску закрепляется колонна штанг. Заднее плечо посредством траверсы, через опору траверсы двумя шатунами соединено с кривошипами, на которых закреплены противовесы – контргрузы. Кривошипы закреплены на тихоходном валу редуктора. Для уменьшения инерционных нагрузок на балансир, возникающих при неравномерном движении контргруза, необходимо уравновешивание. Уравновешивание станка-качалки можно обеспечить размещением необходимого контргруза либо на заднем плече балансира, либо на кривошипе. В соответствии с этим различают балансирное (как правило, для СК малой грузоподъемности), кривошипное (для СК большой грузоподъемности) и комбинированное уравновешивание (2.

Наиболее близким к предлагаемому техническому решению является балансирный станок-качалка (1. c.54, рис.2.2; 2. с.386, рис.Х.9).

Известно, что такой балансирный станок-качалка состоит из рамы, на которой смонтирована стойка с балансиром и его опорой, поворотная головка переднего конца балансира канатной подвеской соединяется с колонной штанг насоса. Задний конец балансира через траверсу и шатуны соединен с кривошипами, оснащенными противовесами. Кривошипы получают привод от редуктора, который клиноременной передачей связан с электродвигателем. Такое устройство хорошо работает при добыче нефти установками штангового скважинного насоса.

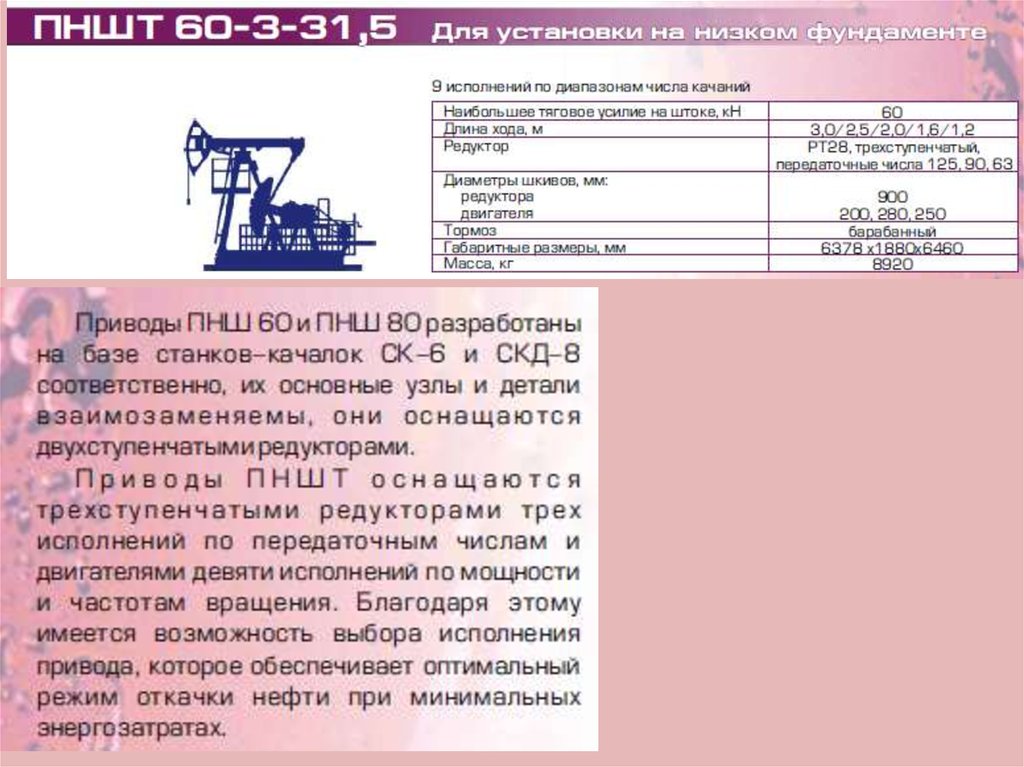

Однако применяемые в настоящее время балансирные станки-качалки имеют сложное устройство, большие габариты и массу, требуют значительные затраты на монтаж и эксплуатацию. Например, масса станков-качалок типа СК может достигать почти 35 тонн, а габаритные размеры: длина – 13,2 м, ширина – 3,1 м, высота – 11,5 м (2. с.387, таблица Х.5) для СК 15-6-12500, где 15 – грузоподъемность станка-качалки в тоннах, 6 -максимальный ход в метрах и 12500 – наибольший крутящий момент на валу редуктора в кгс·м (2. с.385). Высота – 11,5 м почти в два раза больше хода – 6 м. Габариты и масса СК увеличены из-за того, что ось балансира расположена на значительном расстоянии от центра скважины. Монтаж станка-качалки начинается с подготовки и планировки площадки и рытья котлована под фундамент, который состоит из двух частей: подземной и наземной. Фундаменты могут быть монолитными (бутобетонными или железобетонными), сборными железобетонными и металлическими. Большие проблемы возникают из-за неуравновешенности работы устройства при подъеме и спуске колонны штанг, вызывающие колебания внутрицикловой нагрузки на двигатель, что приводит к необходимости повышения его мощности и затрат энергии.

Задача, на решение которой направлено заявляемое техническое решение, состоит в снижении затрат на изготовление и эксплуатацию станка-качалки, расширение эксплуатационных характеристик за счет упрощения и совершенствования его конструкции, приводящей к существенному снижению его габаритов и массы.

Сущность предлагаемого устройства заключается в том, что станок-качалка содержит раму, стойку, на опоре которой шарнирно установлен балансир, противовесы, двигатель, при этом стойка имеет две опоры качания, расположенные с разных сторон центра скважины, на осях каждой опоры качания установлены противоположно развернутые балансиры, на наконечниках длинных плеч балансиров расположены противовесы, наконечники коротких плеч балансиров попарно соединены длинными осями, к длинным осям рядом с балансирами шарнирно закреплены наконечники нижнего ряда двуплечих звеньев, несколько рядов двуплечих звеньев наконечниками соединены с длинными осями, середины таких звеньев попарно соединены короткими осями, к длинным осям верхнего ряда двуплечих звеньев шарнирно закреплены наконечники коротких звеньев, другие наконечники коротких звеньев соединены длинной осью, к которой в середине крепится колонна штанг скважинного насоса, на коротких осях середин двуплечих звеньев нижнего ряда установлены верхние головки шатунов и катки, расположенные в вертикальных направляющих, нижние головки этих шатунов установлены на шатунных шейках кривошипов, закрепленных на зубчатых ведомых колесах редукторов, смонтированных в нижних частях опор стойки, ведущие шестерни закреплены на ведущем валу, который соединен с коробкой передач и двигателем.

Предлагаемое техническое решение существенно снижает габариты и массу станка-качалки за счет меньшей высоты стойки, перемещение колонны штанг скважинного насоса обеспечивается компактным телескопическим механизмом малой металлоемкости, который позволяет в широких пределах изменять ход насоса за счет применения как различного числа звеньев, так и изменения их длины; а также замены сложного, громоздкого привода, расположенного на расстоянии от центра скважины и вытягивающего наконечник колонны штанг на выталкивающий, расположенный над центром скважины. Коробка передач обеспечивает возможность изменения эксплуатационных характеристик за счет варьирования скорости движения плунжера штангового скважинного насоса.

На фиг.1 показан вид сбоку на станок-качалку в поднятом положении плунжера штангового скважинного насоса. Штриховкой выделены звенья, связанные с правым балансиром. В нижней части показан разрез редуктора с ведущей шестерней внизу и зубчатым ведомым колесом, в центре колеса коренная шейка коленчатого вала, шатунная шейка закреплена на зубчатом ведомом колесе.

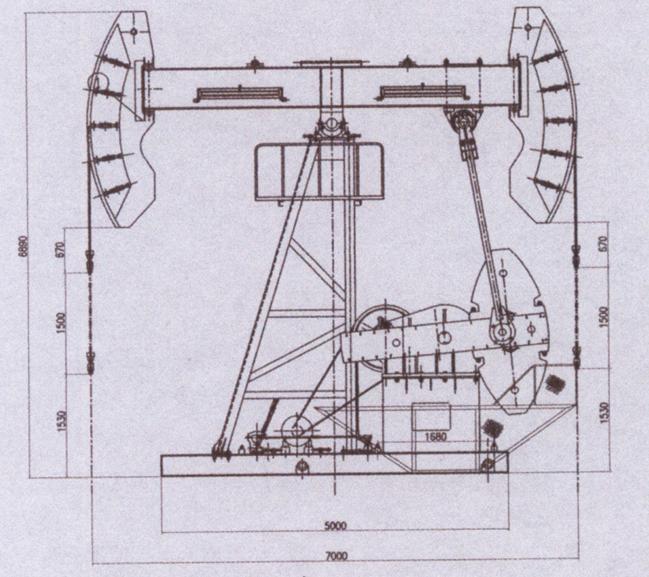

На фиг.2 приведен вид сверху на станок-качалку в опущенном положении штангового скважинного насоса – устье скважины в центре – т.А. Стрелка вверху слева указывает на ось ведущего вала ведущих шестерен редукторов. В верхней части фиг.2 показан разрез редуктора по оси коренных шеек коленчатого вала, шатунные шейки слева. Там же помещены разрезы шатунов, верхние головки шатунов с осями и катками, которые расположены в вертикальных направляющих, установленных по оси центра скважины (фактически верхние головки шатунов соединены своей осью и расположены выше оси коленчатого вала – см. фиг.1).

В нижней части фиг.2 показаны опора качания, установка балансиров на оси опоры и соединение попарно наконечников коротких плеч балансиров длинными осями (звенья не показаны).

На фиг. 4а приведена кинематическая схема привода станка-качалки с четырехступенчатой трехвальной сосной коробкой передач, установленной сбоку. На фиг.4,6 показана схема восьмиступенчатой трехвальной сосной коробки передач.

4а приведена кинематическая схема привода станка-качалки с четырехступенчатой трехвальной сосной коробкой передач, установленной сбоку. На фиг.4,6 показана схема восьмиступенчатой трехвальной сосной коробки передач.

На фиг.5а представлена схема привода станка-качалки с восьмиступенчатой двухвальной несосной коробкой передач, установленной между редукторами. На фиг.5, 6 показана схема четырехступенчатой двухвальной несосной коробки передач. Пары шестерен обозначены цифрами в кружках: 1, 2, 3 и 4. Муфты переключения передач: А, В и С.

Для варианта на фиг.4а возможно применение всех рассмотренных коробок передач, для варианта на фиг.5а – только несоосных двухвальных коробок передач.

На раме 1 установлена стойка 2 с распорками, разделенная на две части, расположенные с разных сторон от центра скважины. В верхних частях стойки 2 закреплены опоры качания 3 с осями 4 (см. фиг.1 – 3). На осях 4 опор качания 3 попарно установлены противоположно развернутые балансиры 5 с противовесами 6, расположенными на наконечниках длинных плеч балансиров 5. Длинные оси 7 попарно соединяют наконечники коротких плеч балансиров 5 (см. фиг.2), на осях 7 расположены опоры качания 8 наконечников нижнего ряда двуплечих звеньев 9 (на фиг.2 показаны места установки наконечников этих звеньев). Длинные оси 10 соединяют наконечники двуплечих звеньев 9, ряды которых располагаются один над другим над взаимодействующим с ними балансирами 5 (см. фиг.1 и 3 – звенья, связанные с правым балансиром «5п», выделены штриховкой). Короткие оси 11 попарно соединяют середины двуплечих звеньев 9. Короткие звенья 12 располагаются на длинных осях 10 верхнего ряда двуплечих звеньев 9. Длинная ось 13 соединяет все четыре ряда коротких звеньев 12. На коротких осях 11 нижнего ряда двуплечих звеньев 9 размещены катки 14, установленные в вертикальных направляющих 15, закрепленных на стойке 2. Короткие оси 11 нижнего ряда двуплечих звеньев 9 соединены с кривошипно-шатунными механизмами, на этих осях шарнирно установлены верхние головки шатунов 16. Нижние головки шатунов 16 шарнирно установлены на шатунных шейках 17 коленчатых валов 18, кривошипы которых состоят также из коренных шеек 19 и щек 20 (см.

Длинные оси 7 попарно соединяют наконечники коротких плеч балансиров 5 (см. фиг.2), на осях 7 расположены опоры качания 8 наконечников нижнего ряда двуплечих звеньев 9 (на фиг.2 показаны места установки наконечников этих звеньев). Длинные оси 10 соединяют наконечники двуплечих звеньев 9, ряды которых располагаются один над другим над взаимодействующим с ними балансирами 5 (см. фиг.1 и 3 – звенья, связанные с правым балансиром «5п», выделены штриховкой). Короткие оси 11 попарно соединяют середины двуплечих звеньев 9. Короткие звенья 12 располагаются на длинных осях 10 верхнего ряда двуплечих звеньев 9. Длинная ось 13 соединяет все четыре ряда коротких звеньев 12. На коротких осях 11 нижнего ряда двуплечих звеньев 9 размещены катки 14, установленные в вертикальных направляющих 15, закрепленных на стойке 2. Короткие оси 11 нижнего ряда двуплечих звеньев 9 соединены с кривошипно-шатунными механизмами, на этих осях шарнирно установлены верхние головки шатунов 16. Нижние головки шатунов 16 шарнирно установлены на шатунных шейках 17 коленчатых валов 18, кривошипы которых состоят также из коренных шеек 19 и щек 20 (см. фиг.4 и 5). Щеки 20 кривошипов могут быть закреплены или совмещены с зубчатыми ведомыми колесами 21 редукторов. Корпуса 22 редукторов закреплены к опоре 2. Ведущие шестерни 23 редукторов закреплены на ведущем валу 24, который соединен с вторичным валом с шестернями 25 коробки передач 26. Шестерни вторичного вала 25 зацеплены с шестернями промежуточного вала 27 или первичного вала 28. Первичный вал 28 коробки передач 26 сцеплением 29 соединен с двигателем 30.

фиг.4 и 5). Щеки 20 кривошипов могут быть закреплены или совмещены с зубчатыми ведомыми колесами 21 редукторов. Корпуса 22 редукторов закреплены к опоре 2. Ведущие шестерни 23 редукторов закреплены на ведущем валу 24, который соединен с вторичным валом с шестернями 25 коробки передач 26. Шестерни вторичного вала 25 зацеплены с шестернями промежуточного вала 27 или первичного вала 28. Первичный вал 28 коробки передач 26 сцеплением 29 соединен с двигателем 30.

Двигатель 30 может быть электрическим, ДВС (двигатель внутреннего сгорания) и т.д. Возможно соединение двигателя 30 с коробкой передач 26 без самостоятельного сцепления 29, сцепления могут быть совмещены с механизмами переключения коробки передач.

Допускается применение различных кривошипов: при малых нагрузках кривошип может быть односторонним (см. фиг.2), двусторонним (две щеки) с одним зубчатым колесом на кривошип при средних нагрузках (см. фиг.4а), двусторонним с двумя зубчатыми колесами на кривошип при высоких нагрузках (см. фиг.5а).

фиг.5а).

КП (коробки передач) 26 могут быть различными. Можно применить КП по методу свободной установки шестерен на валах, образованные из агрегатов по патентам: 1654038, 1654139, 2162419, 2176640, но без шестерен заднего хода. Каждая пара шестерен удваивает число передач: три пары шестерен обеспечивают четыре передачи, четыре пары шестерен – восемь передач и т.д. Возможна установка КП с двумя сцеплениями, позволяющими переключать передачи практически без разрыва потока мощности, рассмотренные ранее КП хорошо приспособлены для установки двух сцеплений. Применение КП «автомата» с гидротрансформатором или вариатора существенно улучшит эксплуатационные показатели станка-качалки за счет обеспечения оптимальной скорости движения плунжера насоса.

Предлагаемый станок-качалка работает следующим образом. Канатная подвеска колонны штанг скважинного насоса (на фиг. не показана) крепится к оси 13 коротких звеньев 12 в т.А над центром скважины. Противовесы 6, расположенные на длинных плечах балансиров 5, частично уравновешивают вес колонны штанг скважинного насоса. Уравновешивание может быть достигнуто как изменением массы противовесов 6, так и изменением величины длинного плеча балансиров 5, например, перемещением противовеса 6 по резьбе балансира 5 (на фиг. не показана).

Уравновешивание может быть достигнуто как изменением массы противовесов 6, так и изменением величины длинного плеча балансиров 5, например, перемещением противовеса 6 по резьбе балансира 5 (на фиг. не показана).

Крутящий момент от двигателя 30 сцеплением 29 передается на первичный вал 28 КП 26 (см. фиг.4 и 5). Шестерни КП 26 трансформируют крутящий момент двигателя 30 и подают его на вторичный вал 25, ведущий вал 24 и ведущие шестерни 23, зацепленные с зубчатыми ведомыми колесами 21 редукторов 22. Ведомые колеса 21 вращают коленчатые валы 18, кривошипы, образованные коренными шейками 19, шатунными шейками 17 и щеками 20, передают усилие на нижние головки шатунов 16. Если шатун 16 находится в нижней мертвой точке (см. фиг.3), то при вращении коленчатого вала 18 шатунные шейки 17 будут перемещаться вверх. Верхние головки шатунов 16 передают усилия на короткие оси 11 нижнего ряда двуплечих звеньев 9. На коротких осях 11 размещены катки 14, которые перекатываются по вертикальным направляющим 15, эти направляющие воспринимают боковые усилия от шатуна 16 и также задают вертикальное перемещение остальным коротким осям 11 и длинной оси 13 с прикрепленной к ней колонной штанг глубинного скважинного насоса. Кинематика коротких плеч балансиров 5, двуплечих звеньев 9 и коротких звеньев 12, соединенных опорами качания 3 и 8 на осях 4, 7, 10, 11 и 13, обеспечивает вертикальное перемещение т.А и колонны штанг скважинного насоса. Устойчивость телескопической системы обеспечивается как правильной кинематикой перемещений, так и ограничением хода каждой секции звеньев, а также возможным контактом противовесов 6 с опорной поверхностью в крайнем положении (см. фиг.1). Величина вертикального перемещения верхних головок шатунов 16 и коротких осей 11 нижнего звена многократно увеличивается звеньями 9 (см. фиг.1).

Кинематика коротких плеч балансиров 5, двуплечих звеньев 9 и коротких звеньев 12, соединенных опорами качания 3 и 8 на осях 4, 7, 10, 11 и 13, обеспечивает вертикальное перемещение т.А и колонны штанг скважинного насоса. Устойчивость телескопической системы обеспечивается как правильной кинематикой перемещений, так и ограничением хода каждой секции звеньев, а также возможным контактом противовесов 6 с опорной поверхностью в крайнем положении (см. фиг.1). Величина вертикального перемещения верхних головок шатунов 16 и коротких осей 11 нижнего звена многократно увеличивается звеньями 9 (см. фиг.1).

При переходе нижних головок шатунов 16 через верхнюю мертвую точку (см. фиг.1) направление движения звеньев изменяется. Колонна штанг насоса опускается под действием собственного веса. Энергия двигателя 30 расходуется на подъем противовесов 6. Звенья опускаются и достигают нижнего положения (см. фиг.3). Далее цикл повторяется.

Величину перемещения (хода) плунжера штангового скважинного насоса можно изменять за счет количества и длины двуплечих звеньев 9 и 12, изменения длины кривошипа – расстояния между коренной 19 и шатунной 17 шейками как путем размещения на зубчатых ведомых колесах 21 отверстий под шатунные шейки 17 на разных радиусах, так и за счет установки шатунных шеек на эксцентриковых опорах.

Скорость движения плунжера насоса можно изменять переключением передач в КП. Например, четыре пары шестерен в КП на фиг.5а могут обеспечить восемь передач. Четыре передачи обеспечиваются трехпарными зацеплениями и еще четыре – однопарными зацеплениями. Средние пары шестерен могут поочередно работать в разных направлениях. Две муфты переключения передач А и С трехпозиционные: среднее положение – нейтраль, крайние положения – соединение с шестерней вала. Средняя сдвоенная муфта В двухпозиционная: в правом положении верхняя односторонняя муфта разъединяет шестерни второго и третьего рядов вторичного вала 25, а нижняя муфта соединяет шестерни этих рядов на первичном валу 28, в левом положении – наоборот, разъединяет шестерни первичного вала 28 и соединяет шестерни вторичного вала 25.

Первая передача – крутящий момент от первичного вала 28 по муфте А поступает на первую пару шестерен, далее по блоку шестерен вторичного вала 25, по верхней полумуфте В, по третьей паре шестерен, по блоку шестерен первичного вала, по четвертой паре шестерен и по муфте С на вторичный вал 25, ведущий вал 24, ведущие шестерни 23, зубчатые ведомые колеса 21 и далее на кривошипно-шатунные механизмы.

Вторая передача – работают вторая, третья и четвертая пары шестерен.

Третья передача – работают первая, вторая и четвертая пары шестерен.

Четвертая передача – работает четвертая пара шестерен.

Пятая передача – работает первая пара шестерен.

Шестая передача – работает вторая пара шестерен.

Седьмая передача – работают первая, вторая и третья пары шестерен.

Восьмая передача – работает третья пара шестерен.

При использовании автоматической системы управления КП передачи будут переключаться в зависимости от нагрузки на длинной оси 13 верхних коротких звеньев 12, обеспечивая практически постоянную нагрузку на двигатель 30.

Станок-качалка, содержащий раму, стойку, на опоре которой шарнирно установлен балансир, противовесы, двигатель, отличающийся тем, что стойка имеет две опоры качания, расположенные с разных сторон центра скважины, на осях каждой опоры качания установлены противоположно развернутые балансиры, на наконечниках длинных плеч балансиров расположены противовесы, наконечники коротких плеч балансиров попарно соединены длинными осями, к этим осям рядом с балансирами шарнирно закреплены наконечники нижнего ряда двуплечих звеньев, несколько рядов двуплечих звеньев наконечниками соединены с длинными осями, середины таких звеньев попарно соединены короткими осями, к длинным осям верхнего ряда двуплечих звеньев шарнирно закреплены наконечники коротких звеньев, другие наконечники коротких звеньев соединены длинной осью, к которой в середине крепится колонна штанг скважинного насоса, на коротких осях середин двуплечих звеньев нижнего ряда установлены верхние головки шатунов и катки, расположенные в вертикальных направляющих, нижние головки этих шатунов установлены на шатунных шейках кривошипов, закрепленных на зубчатых ведомых колесах редукторов, смонтированных в нижних частях опор стойки, ведущие шестерни закреплены на ведущем валу, который соединен с коробкой передач и двигателем.

Станок-качалка

Полезная модель относится к установкам, предназначенным для добычи нефти глубинными штанговыми насосами. Станок-качалка содержит раму, стойку с площадкой, балансир, головку балансира и канатную подвеску. Новым является то, что станок-качалка снабжен флюгером. Он выполнен в виде вертикально расположенного стержня, закрепленного сваркой к площадке, и выступающего вверх выше балансира при его крайнем верхнем положении. На верхний конец стержня запрессована бронзовая втулка с кольцевым выступом в нижней части боковой стенки. На бронзовую втулку с возможностью поворота установлена стальная втулка. К боковой стенке стальной втулки ниже верхнего торца этой втулки закреплена короткой гранью при помощи сварки пластина прямоугольной формы. Она расположена в плоскости, проходящей по оси стальной втулки. На верхний торец стержня установлен колпак, цилиндрическая стенка которой закрывает часть стальной втулки над пластиной прямоугольной формы. Колпак выполнен с центральным отверстием, через которое проходит болт, завернутый в резьбовое отверстие, выполненное с верхнего торца стержня и соосно стержню. В другом варианте исполнения устройства свободный конец пластины прямоугольной формы выполнен в форме хвоста ласточки. Полезная модель позволяет предотвратить аварии от взрыва газовоздушиой среды при проведении технического обслуживания и ремонта станка-качалки.

В другом варианте исполнения устройства свободный конец пластины прямоугольной формы выполнен в форме хвоста ласточки. Полезная модель позволяет предотвратить аварии от взрыва газовоздушиой среды при проведении технического обслуживания и ремонта станка-качалки.

Полезная модель относится к установкам, предназначенным для добычи нефти глубинными штанговыми насосами.

Известен станок-качалка (а.св. СССР 682668, авторы Киселев Н.Г. и др., опубл. 30.08.79, бюл. 32), содержащий раму со стрелой, стойку, балансир, канатную подвеску, головку балансира с роликовым узлом для крепления канатной подвески, и дополнительную стойку, установленную на фундаменте, взаимодействующую со стрелой и имеющую ось, на которой установлен шкив.

Недостаток такого станка-качалки заключается в значительных габаритах и сложности конструкции из-за наличия рамы со стрелой и дополнительной стойки.

Также известен станок-качалка (Рис. 4.52, стр. 203, книга С.Л. Никишенко, «Нефтепромысловое оборудование», изд. «ИН-Фолио», Волгоград – 2008), содержащий раму, стойку с площадкой, балансир, головку балансира и канатную подвеску. Недостаток вышеуказанного станка-качалки состоит в том, что при проведении технического обслуживания и ремонта станка-качалки невозможно правильно определить направление ветра. Из-за этого взрывоопасное оборудование устанавливается в опасной зоне, где от искры или огня от оборудования может возникнуть взрыв газовоздушной среды, образованной от испарения нефти.

«ИН-Фолио», Волгоград – 2008), содержащий раму, стойку с площадкой, балансир, головку балансира и канатную подвеску. Недостаток вышеуказанного станка-качалки состоит в том, что при проведении технического обслуживания и ремонта станка-качалки невозможно правильно определить направление ветра. Из-за этого взрывоопасное оборудование устанавливается в опасной зоне, где от искры или огня от оборудования может возникнуть взрыв газовоздушной среды, образованной от испарения нефти.

Технической задачей, поставленной в настоящей полезной модели, является предотвращение аварии при проведении технического обслуживания и ремонта станка-качалки.

Поставленная задача достигается тем, что станок -качалка, содержащий раму, стойку с площадкой, балансир, головку балансира и канатную подвеску, снабжен флюгером, выполненным в виде вертикально расположенного стержня, закрепленного сваркой к площадке, и выступающего вверх выше балансира при его крайнем верхнем положении, при этом на верхний конец стержня запрессована бронзовая втулка с кольцевым выступом в нижней части боковой стенки, причем на бронзовую втулку с возможностью поворота установлена стальная втулка, причем к боковой стенке стальной втулки ниже верхнего торца этой втулки закреплена короткой гранью при помощи сварки пластина прямоугольной формы, расположенная в плоскости, проходящей по оси стальной втулки, причем на верхний торец стержня установлен колпак, при этом цилиндрическая стенка колпака закрывает часть стальной втулки над пластиной прямоугольной формы, причем колпак выполнен с центральным отверстием, причем через это отверстие проходит болт, завернутый в резьбовое отверстие, выполненное с верхнего торца стержня и соосно стержню, причем свободный конец пластины прямоугольной формы выполнен в форме хвоста ласточки.

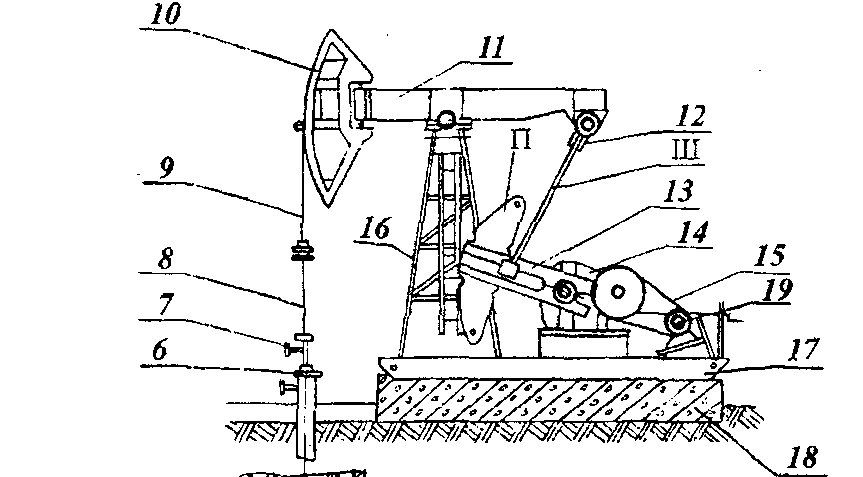

На фиг. 1 схематично изображен общий вид станка-качалки; на фиг. 2 – вид А фиг. 1; на фиг. 3 – вид Б фиг. 1.

Станок-качалка содержит раму 1 (фиг. 1), стойку 2 с площадкой 3, балансир 4, головку балансира 5 и канатную подвеску 6. Станок-качалка снабжен флюгером 7. Он выполнен в виде вертикально расположенного стержня 8, закрепленного сваркой (фиг. 2) к верхней площадке 3. Стержень 8 выступает вверх выше балансира 4 при его крайнем верхнем положении. На верхний конец 9 стержня 8 запрессована бронзовая втулка 10 (фиг. 3) с кольцевым выступом 11 в нижней части боковой стенки. На бронзовую втулку 10 с возможностью поворота установлена стальная втулка 12. Она удерживается от перемещения вниз кольцевым выступом 11. К боковой стенке стальной втулки 12 ниже верхнего торца этой втулки закреплена короткой гранью 13 при помощи сварки пластина 14 прямоугольной формы (далее – пластина 14). Она расположена в плоскости, проходящей по оси стальной втулки 12. На верхний торец стержня 8 установлен колпак 15. Цилиндрическая стенка колпака 15 закрывает часть стальной втулки 12 над пластиной 14. Колпак 15 выполнен с центральным отверстием 16, через которое проходит болт 17, завернутый в резьбовое отверстие, выполненное с верхнего торца стержня 8 и соосно стержню 8. Колпак 15 предотвращает перемещение ветром стальной втулки 12 вверх и предохраняет попадание пыли, воды, снега в зазор между боковыми стенками бронзовой и стальной втулки 10 и 12.

Цилиндрическая стенка колпака 15 закрывает часть стальной втулки 12 над пластиной 14. Колпак 15 выполнен с центральным отверстием 16, через которое проходит болт 17, завернутый в резьбовое отверстие, выполненное с верхнего торца стержня 8 и соосно стержню 8. Колпак 15 предотвращает перемещение ветром стальной втулки 12 вверх и предохраняет попадание пыли, воды, снега в зазор между боковыми стенками бронзовой и стальной втулки 10 и 12.

В другом варианте исполнения устройства свободный конец 18 пластины 14 выполнен в форме хвоста ласточки (фиг. 1).

Принцип работы станка-качалки заключается в следующем. При ветре поток воздуха, действуя на пластину 14, направляет ее по ветру. Пластина 14 направляется по ветру, т.к. она установлена на бронзовую втулку с возможностью поворота. Ремонтный персонал при подходе к станку-качалке для его ремонта или обслуживания определяет по флюгеру направление ветра. Исходя из этого транспортное средство направляется и останавливается на безопасное место возле станка-качалки. Выполнение свободного конца пластины в форме хвоста ласточки позволяет определять направление ветра с дальнего расстояния.

Выполнение свободного конца пластины в форме хвоста ласточки позволяет определять направление ветра с дальнего расстояния.

При проведении технического обслуживания и ремонта предлагаемого станка-качалки ремонтный персонал, визуально наблюдая по флюгеру за направлением ветра, устанавливает взрывоопасное оборудование (газосварочные баллоны, электрогенераторы, агрегаты АРОК-предназначенные для ремонта) на безопасное место. Этим предотвращается авария от возникновения взрыва газовоздушной среды, образующейся при испарения углеводородных и сероводородных газов из нефти.

Перечень использованной информации: а.св. СССР 682668, авторы Киселев Н.Г. и др., опубл. 30.08.79, бюл. 32;

книга С.Л. Никишенко, «Нефтепромысловое оборудование», изд. «ИН-Фолио», Волгоград – 2008, Рис. 4.52, стр. 203.

1. Станок-качалка, содержащий раму, стойку с площадкой, балансир, головку балансира и канатную подвеску, отличающийся тем, что он снабжен флюгером, выполненным в виде вертикально расположенного стержня, закрепленного сваркой к площадке, и выступающего вверх выше балансира при его крайнем верхнем положении, при этом на верхний конец стержня запрессована бронзовая втулка с кольцевым выступом в нижней части боковой стенки, причем на бронзовую втулку с возможностью поворота установлена стальная втулка, причем к боковой стенке стальной втулки ниже верхнего торца этой втулки закреплена короткой гранью при помощи сварки пластина прямоугольной формы, расположенная в плоскости, проходящей по оси стальной втулки, причем на верхний торец стержня установлен колпак, при этом цилиндрическая стенка колпака закрывает часть стальной втулки над пластиной прямоугольной формы, причем колпак выполнен с центральным отверстием, причем через это отверстие проходит болт, завернутый в резьбовое отверстие, выполненное с верхнего торца стержня и соосно стержню.

2. Станок-качалка по п. 1, отличающийся тем, что свободный конец пластины прямоугольной формы выполнен в форме хвоста ласточки.

РИСУНКИ

DT Дробеструйная машина с качающимся барабаном

Передовые технологии сегодня

Для автоматизированных производственных процессов требуются очень гибкие производственные системы, способные справляться с изменяющимися производственными требованиями. Гибкие системы могут быстро адаптироваться к изменениям производительности, размера партии, методов отделки и требований рынка. Процесс сквозной струйной очистки предлагает ряд явных преимуществ и обеспечивает эффективную и экономичную струйную очистку. Дробеметные установки непрерывного действия автоматизируют производственные процессы и улучшают рабочую среду.

Комплексное, полностью автоматическое производство от формовки до чистых отливок

Автоматическая, непрерывная и беспыльная струйная очистка

Лоток в форме многоугольника качается вперед и назад, мягко переворачивая заготовки. Частота качания желоба и подача абразива на дробеметные колеса регулируются по заранее запрограммированным параметрам в зависимости от расхода и объема деталей. Это обеспечивает оптимальные результаты струйной очистки и минимальный износ даже при неравномерном расходе деталей. Абразивные струи высокой мощности, направленные на детали сверху, достигают и тщательно очищают все поверхности и внутренние поверхности.

Частота качания желоба и подача абразива на дробеметные колеса регулируются по заранее запрограммированным параметрам в зависимости от расхода и объема деталей. Это обеспечивает оптимальные результаты струйной очистки и минимальный износ даже при неравномерном расходе деталей. Абразивные струи высокой мощности, направленные на детали сверху, достигают и тщательно очищают все поверхности и внутренние поверхности.

Интеграция в производственную линию

Уникальная конструкция позволяет легко интегрировать дробеметные установки DT в производственные линии.

- Комплексное производство дает следующие преимущества:

- Полностью автоматический непрерывный производственный процесс

- Комплексное охлаждение отливок и песка

- Извлечение формовочного и стержневого песка при дробеструйной очистке с помощью магнитного сепаратора

- Минимальное загрязнение благодаря полному контролю и улавливанию пыли на всей производственной линии прямо с вырубки

Получите максимальную отдачу от своего производства

Доступна более легкая версия начального уровня зарекомендовавшей себя сверхмощной конструкции DT с качающимся стволом. ДТ-11-350 был разработан специально для нужд небольших литейных производств, производящих отливки меньшего размера меньшими партиями. Для литейных предприятий, желающих перейти на новую вертикальную формовочную машину DISAMATIC C3, новый DT предлагает доступное решение непрерывной дробеструйной очистки.

ДТ-11-350 был разработан специально для нужд небольших литейных производств, производящих отливки меньшего размера меньшими партиями. Для литейных предприятий, желающих перейти на новую вертикальную формовочную машину DISAMATIC C3, новый DT предлагает доступное решение непрерывной дробеструйной очистки.

Универсальное колесо

Дробеметное колесо является сердцем дробеструйной машины, так как выбор дробеструйного колеса определяет выходную мощность и экономичность.

Эта машина в стандартной комплектации оснащена дробеметными колесами U70x500 Universal (непрямой привод). Колеса очень гибкие, компактные и могут вращаться в обоих направлениях. Они обеспечивают отличные результаты струйной очистки и очень удобные функции обслуживания.

Дробеметные дробеметы U — это высокопроизводительные дробеструйные дробеметы с максимальной энергоэффективностью. Их прочная конструкция упрощает техническое обслуживание, а специальные футеровки из литого сплава с высокой износостойкостью обеспечивают минимальный износ и максимальный срок службы дробеметного барабана.

Технические характеристики

| Тип | ДТ-11-350 | ДТ-14-450 | ДТ-17-650 | ДТ-20-650 |

| Макс. диагональ заготовки (мм) | 400 | 850 | 980 | 1150 |

| Макс. вес заготовки (кг) | 30 | 150 | 150 | 150 |

| Производительность (т/ч) | 2-5 | 8-25 | 15-33 | 15-38 |

| Количество дробеметных колес | 3 | 4-10 | 6-10 | 6-10 |

| Мощность на дробемет (кВт) | 45 | 37-45 | 37-45 | 37-45 |

Оригинальные запчасти OEM

Мы предлагаем высококачественные запасные части с длительным сроком службы. Являясь крупнейшим дистрибьютором запасных частей в отрасли, мы можем осуществлять доставку по всему миру в кратчайшие сроки, чтобы вам не приходилось иметь большой складской запас на месте или прерывать производство.

Являясь крупнейшим дистрибьютором запасных частей в отрасли, мы можем осуществлять доставку по всему миру в кратчайшие сроки, чтобы вам не приходилось иметь большой складской запас на месте или прерывать производство.

Свяжитесь с нами напрямую +44 161 928 6388 или нажмите на ссылку, чтобы перейти к нашей контактной форме.

Разместите заказ через нашу контактную форму

Rock Machine – Мы серьезно относимся к развлечениям. С 1994 года.

Rock Machine – Мы серьезно относимся к развлечениям. С 1994 года.- Главная

- О марке

90-е были особенными. Они были красочными и полными сумасшедших тенденций, которые мы все хотели исследовать. Повсюду звучала свежая музыка, процветала художественная жизнь, а велосипед заново изобретали как основное средство для развлечения. Это была свежая атмосфера с новым подходом и отношением. Активный отдых на свежем воздухе был в разгаре, и мы хотели полазить по каждому валуну. Мы хотели взобраться на каждую гору, с которой мы сталкивались, но когда мы добрались до вершины, мы тоже захотели скатиться вниз! Для этого нам нужна была правильная машина. Так родилась Rock Machine: рок из рок-музыки, которую мы слушали, рок из гор, на которые мы поднимались 24/7.

Мы хотели взобраться на каждую гору, с которой мы сталкивались, но когда мы добрались до вершины, мы тоже захотели скатиться вниз! Для этого нам нужна была правильная машина. Так родилась Rock Machine: рок из рок-музыки, которую мы слушали, рок из гор, на которые мы поднимались 24/7.

Начиная со скромного гаража в 1994 году и заканчивая сегодняшними стремительными временами, Rock Machine всегда следовала одному основному принципу: езди, чтобы получать удовольствие. Конечно, месяцы перед экранами компьютеров, мили на реактивных самолетах и бесчисленные часы, потраченные на доработку даже мельчайших деталей рамы… но год за годом мы не могли дождаться момента, чтобы выпустить наши ранние прототипы в дикую природу. Ехать на них из мастерской в грязь и обратно, доводя их до предела в самых изнурительных условиях, — самая приятная часть НИОКР. Это не только позволяет нам дать гонщикам возможность реализовать свои личные задачи и мечты, но, самое главное, это вызывает улыбку на лицах людей, которые ездят на наших велосипедах каждый день! Сегодня вы можете найти велосипеды Rock Machine в более чем 25 странах, а ассортимент вырос до более чем 85 моделей велосипедов и электронных велосипедов. И у нас нет планов сбавлять обороты! Так что присоединяйтесь к нам в этом удивительном путешествии!

И у нас нет планов сбавлять обороты! Так что присоединяйтесь к нам в этом удивительном путешествии!

Михал Мароши на пути к 3-му месту в Кубке мира, Мон-Сент-Энн, Канада, 1999 Первая «настоящая» коллекция велосипедов Rock Machine была представлена в 1996 году. разработанный и построенный велосипед на подиуме Кубка мира.

Михал Прокоп на пути к победе на этапе EMTB Challenge Виллинген, Германия, 2022 г. Гоночная трасса, безусловно, лучший способ тщательно протестировать новый продукт. Вот почему гонки были частью нашего развития с самого рождения бренда.

Собирайте улыбки, а не мили. Вы едете на Rock Machine.

Удобство езды, практичность и долговечность. Это принципы, которые мы учитываем при проектировании велосипеда. Каждая часть должна работать правильно и выполнять свою работу. Мы считаем, что функция всегда важнее дизайна. Вы не найдете ни одной детали на велосипеде Rock Machine, которая не выполняла бы никаких функций.