Ленточный шлифовальный станок на базе точильного

В этой инструкции мы разберем, как своими руками сделать простую ленточную шлифовальную машину на базе точильного станка. Самоделка не меняет конструкции точильного станка, это насадка, которая устанавливается вместо одного из шлифовальных колес. Со своими задачами машина справляется без проблем, материалы для сборки используются довольно простые. Единственная сложность – это изготовление колес, автор делает их на токарном станке. Если токарного станка нет, можно сделать такие из фанеры путем склеивания или же приспособить колесики от скейтборда. Итак, если самоделка вас заинтересовала, предлагаю изучить проект более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

– пластик для вытачивания колес;

– подшипники для ведомых роликов;

– болты, гайки, шайбы и пр.;

– листовая сталь;

– точильный станок;

– наждачная бумага или готовая шлифовальная лента.

Список инструментов:

– токарный станок;

– сверлильный станок;

– гаечные ключи;

– болгарка;

– баллончик с краской.

Процесс изготовления самоделки:

Шаг первый. Подготовка точильного станка

Для начала подготовим точильный станок. Нам нужно открутить защитный щиток, а также снять точильное колесо, в итоге останется только ось. На корпусе можно увидеть отверстия с резьбой для крепления щитка, сюда мы будем теперь крепить нашу насадку.

Шаг второй. Изготовление рамы

Изготовим основную часть рамы, на которой будут находиться все элементы. Тут нам понадобится толстая листовая сталь, отрезаем нужный кусок и намечаем места для сверления отверстий. В первую очередь сверлим отверстие под вал точильного станка. Далее наносим краситель на отверстия точильного станка и прикладываем заготовку, чтобы увидеть, где сверлить отверстия. Ну а теперь дело за малым, сверлим отверстия под крепежные винты.

Шаг третий. Колеса

Рабочие колеса автор выточил на токарном станке из пластика. Аналогичным образом были выточены посадочные места под подшипники. Если токарного станка нет, есть много другие решений по изготовлению таких колес. Их делают из фанеры, из цельной древесины, а некоторые мастера используют уже готовые колесики от скейтбордов, которые можно купить в спортивном магазине.

Шаг четвертый. Установка колес и натяжителя

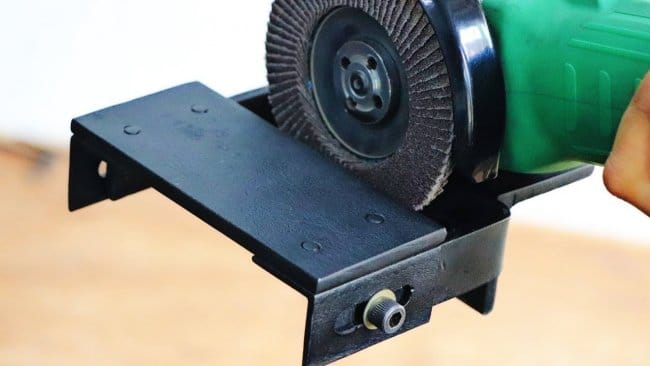

Устанавливаем колеса на станину, ведущее крепим к валу двигателя при помощи гайки, а ведомые будут вращаться на болтах. Боковое колесо будет выступать в качестве натягивающего ремень, а также с помощью него мы будем центрировать ремень на колесах. Конструкция этих узлов очень проста, все делается тоже из листовой стали, более детально ознакомиться с конструкцией можно на фото. При желании можно установить пружину, которая автоматически будет натягивать шлифовальный ремень. Большая часть станка сделана, можно установить шлифовальный ремень и попробовать запустить машину. Если ремня нет, его можно склеить из наждачной бумаги.

Шаг пятый. Упорные плоскости

Первым делом установим вертикальную плоскость, о которую мы будем упирать изделие при шлифовке. Привариваем пластину к раме, ее края желательно сточить, а саму пластину отполировать, чтобы шлифовальный ремень служил дольше. Конечно, со временем лента отшлифует эту плоскость и сама.

После этого привариваем и горизонтальную площадку под прямым углом.

Шаг шестой. Покраска

Чтобы все выглядело красиво, и металл не ржавел, покрасим наше изделие, сняв насадку со станка. Автор все красит из баллончика, предварительно сталь нужно отшлифовать, тогда краска будет держаться надежнее.

После покраски все собираем и испытываем станок на деле. Для начала автор пробует отшлифовать на нем кусок доски, это получается без проблем. Также в качестве эксперимента был наточен нож. Конечно, обороты тут не очень высокие, поэтому станок плохо подходит для работы с металлом, но вот для обработки дерева и других бытовых нужд станок получился отличным.

На этом все, проект окончен, надеюсь, самоделка вам понравилась. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

▷ Как выбрать точильно-шлифовальные станки

Станок

Тип, иными словами — общее назначение станка.— Точильный. В соответствии с названием, основным назначением подобных агрегатов является заточка режущих кромок различного инструмента — от ножей, зубил и т.п. до пильных полотен и цепей механических пил (подробнее см. «Заточка»). Подобная обработка осуществляется за счёт вращения абразивного диска. Традиционный, знакомый многим точильный станок (точило) имеет два диска по бокам кожуха с двигателем; однако нередко встречаются модели, отличающиеся по конструкции (особенно среди специализированных агрегатов, например для заточки цепей).

— Шлифовальный. Шлифовальными в общем смысле называют все станки для шлифовки — получистовой и чистовой обработки различных поверхностей. Однако в данную категорию включены только агрегаты, не относящиеся к плоскошлифовальным (о последних см. ниже). Такие станки могут использовать разные виды рабочих элементов. Один из самых популярных вариантов — шлифовальная лента, закреплённая на двух шкивах и движущаяся за счёт их вращения; такая лента может располагаться как горизонтально, так и вертикально («на ребре»). Другой распространённый тип рабочего элемента — диск, на котором крепится шлифовальная бумага. При этом, в отличие от точильного станка, роль рабочей поверхности играет не край диска, а сама круглая поверхность; это, в частности, позволяет варьировать интенсивность обработки, переме…щая заготовку ближе к центру круга (где скорость движения ниже) или наоборот. Существуют и комбинированные модели — на два модуля вращения (см. ниже), сочетающие оба типа рабочих элементов. Отдельную категорию представляют собой шпиндельные шлифовальные станки, работающие с гильзами (см. «Рабочий элемент»).

— Точильно-шлифовальный. Модели, сочетающие возможности точильных и шлифовальных станков (см. выше). Как правило, подобный агрегат похож на классическое точило с двумя модулями вращения, в котором вместо одного из дисков установлена шлифовальная лента или щётка. Таким образом, на одном станке можно выполнять и заточку, и шлифовку. Обратной стороной подобной универсальности является то, что и по точильным, и по шлифовальным возможностям подобные станки уступают специализированным моделям. Поэтому данный вариант рассчитан в основном на ситуации, когда универсальность важнее продвинутого функционала.

— Точильно-полировальный. Станки, предназначенные как для заточки инструмента, так и для полировки — тонкой доводки поверхности обрабатываемого материала, с приданием ей гладкости и блеска. Полировку можно осуществлять по тому же принципу, что и заточку — при помощи вращающегося диска; поэтому чаще всего станки с функцией полировки позиционируются как комбинированные точильно-полировальные. Подобные агрегаты нередко оснащаются гравером на гибком валу (см. ниже). Стоит учитывать, что они обычно имеют несколько меньшие размеры, чем «чисто» точильные, используют более миниатюрные диски и хуже подходят для грубых работ.

— Полировальный. Данная разновидность станков по конструкции аналогична описанным выше точильно-полировальным; ключевая разница заключается в том, что полировальные агрегаты используют только гладкие полировальные диски, и не рассчитаны на абразивные насадки для заточки (даже если установить такую насадку технически возможно). Такие агрегаты менее универсальны, чем точильно-полировальные, а ключевых преимуществ перед ними не имеют, поэтому особого распространения чисто полировальные станки не получили.

— Плоскошлифовальный. Разновидность шлифовальных станков, рассчитанная прежде всего на обработку плоских поверхностей, в т.ч. сопряжённых. Такие агрегаты кардинально отличаются от «обычных» шлифовальных (см. выше) по конструкции и способу работы. Они используют рабочий элемент в виде абразивного диска, закреплённого над рабочим столом; этот стол, в свою очередь, закреплён на массивной станине, а заготовка на нём устанавливается в специальном креплении и при обработке движется под вращающимся диском. Плоскошлифовальные станки позволяют с лёгкостью обрабатывать обширные поверхности, однако они весьма массивны, громоздки и дороги, а потому считаются оборудованием профессионального (а то и промышленного) класса.

Модулей вращения

Количество модулей вращения, предусмотренных в конструкции станка. Модуль вращения в данном случае — это отдельное «посадочное место», на которое можно установить тот или иной элемент (диск, шлифовальную ленту и т.п., в зависимости от типа станка).Особенности этого параметра напрямую зависят от типа инструмента (см. «Станок»):

— 1. «Однозарядные» точильные станки, как правило, представляют собой модели, способные работать со специфическими типами заточки (см. ниже) и часто вообще не поддерживающие универсальной заточки; кроме того, подобную конструкцию имеют модели под гильзу (см. «Рабочий элемент»). В шлифовальных станках, в свою очередь, наличие одного модуля вращения означает работу только со шлифовальной лентой, без дополнительный приспособлений. Плоскошифовальные станки по определению имеют только один модуль вращения, а вот в других разновидностях данный вариант не встречается.

— 2. Два модуля вращения позволяют установить на станок два рабочих элемента и выполнять на нём разные виды работ, не теряя время на замену насадок. Например, в точильных станках на одном модуле может размещаться точильный диск, на другом — металлическая щётка для предварительной обработки инструмента перед заточкой; в шлифовальных второй модуль может отвечать за работу шлифовального круга, и т.п. При этом подобная конструкция не особо влияет на стоимость агрегата и легко реализуется в большинстве современных станков, даже весьма простых.

— 3. Три рабо…чих насадки, установленных одновременно, ещё более расширяют возможности станка, однако заметно сказываются на его цене, габаритах и энергопотреблении (по сути, двигателю приходится постоянно вращать два модуля вхолостую), притом что реальная необходимость в подобной универсальности возникает весьма редко. Поэтому данный вариант встречается лишь в единичных моделях точильных станков.

Расположение модулей вращения

Взаимное расположение модулей вращения в моделях, где таких модулей более одного (см. выше).— Соосно. Модули вращения, расположенное на одной оси — как правило, с разных сторон от кожуха с двигателем. Максимально простой и в то же время надёжный вариант, используемый в большинстве современных станков.

— Под прямым углом. В подобных станках (обычно они относятся к точильным, см. «Станок») ось одного из модулей вращения расположена так, как в описанных выше соосных, а второй модуль повёрнут на 90° — таким образом, плоскость вращения диска находится спереди (или сзади) от корпуса. Данный вариант позволяет использовать более крупные диски, чем в соосных моделях, а также без особых трудностей оснащать их ваннами для влажной обработки (см. ниже). С другой стороны, расположение под углом усложняет и удорожает конструкцию.

Рабочий элемент

Тип рабочего элемента (насадки), на который штатно рассчитан станок.— Диск. В данном случае речь идёт об инструменте, рассчитанном только на диски и изначально не предусматривающем установки других рабочих элементов (хотя теоретически многие точильные станки допускают замену диска на щётку, см. ниже). Этот вариант встречается практически во всех разновидностях (см. «Станок»), за исключением разве что точильно-шлифовальных — в них диск обязательно сочетается с лентой или щёткой. Также отметим, что шлифовальные диски отличаются от точильных и полировальных; подробнее см. «Станок — Шлифовальный».

— Лента. Станки, рассчитанные только на ленту, относятся к шлифовальным — в других разновидностях подобный рабочий элемент не применяется.

— Диск/лента. Станки, сочетающие в конструкции посадочные места под диск и под ленту. Это вариант встречается в шлифовальных и точильно-шлифовальных станках, при этом особенности используемых дисков у данных разновидностей различаются; подробнее см. «Станок».

— Диск/щетка. Инструменты, рассчитанные на использование как диска, так и щётки; как правило, относятся к точильно-шлифовальным станкам — жёсткая щётка применяется для очистки и предварительной обработки затачиваемого инструмента (например, удаления ржавчины или твёрдых загрязнений, не отмываемых водой). Отметим, что данный вариант указывается тольк…о для моделей, которые изначально комплектуются щётками и/или оснащаются специализированными посадочными местами под них; при определённых ухищрениях щётку можно установить и на классический точильный станок, изначально рассчитанный только на диски, однако это всё же не рекомендуется.

— Щётка. Агрегаты, использующие при работе только щётки — обычно металлические. Такие рабочие элементы легко справляются со ржавчиной, засохшей краской и различными загрязнениями, однако не подходят для более-менее аккуратной шлифовки и тем более заточки. Соответственно, данный вариант характерен для специализированных шлифовальных станков, которые предназначены для первичной обработки различных поверхностей перед более тонкой обработкой. Для других задач «чисто щёточные» агрегаты не подходят, а возможность работы со щёткой можно предусмотреть и в станке с комбинированным рабочим элементом (см. «Диск/щётка» выше). Поэтому подобных моделей выпускается сравнительно немного.

— Гильза. Рабочий элемент, применяемый в специализированной разновидности шлифовальных станков — т.н. шпиндельных. Такие агрегаты предназначены для зачистки криволинейных поверхностей, в т.ч. внутренних — отверстий, фигурных выемок и т.п. Гильза же представляет собой цилиндр с абразивной поверхностью, надеваемый на ось двигателя (шпиндель). Такие насадки могут иметь разный диаметр. В свою очередь шпиндель расположен вертикально в центре плоского рабочего стола, играющего роль опоры, и при работе не только вращается, но и колеблется вверх-вниз, что положительно сказывается на качестве шлифовки и обеспечивает равномерный износ гильзы. Во многих моделях рабочий стол может наклоняться, что ещё более расширяет возможности устройства

Напряжение сети

Номинальное напряжение, на которое рассчитан станок, точнее — формат питания, необходимый для его работы (сети разного напряжения различаются не только по вольтажу, но и по особенностям тока).— 220 В. Подключение к стандартной бытовой однофазной сети переменного тока, проще говоря — к обычной розетке. Данный вариант удобен прежде всего своей простотой и доступностью: розетки есть практически везде, где вообще есть подключение к электросети. Недостатком такого питания является слабая пригодность для «прожорливого» оборудования высокой мощности; в то же время большинство современных станков для заточки/шлифовки/полировки имеет сравнительно маломощные электродвигатели, без проблем работающие от 220-вольтовых сетей. Данный вариант на сегодня наиболее популярен, более мощного питания требуют лишь некоторые агрегаты профессионального уровня.

— 380 В. Трёхфазные сети переменного тока позволяют обеспечить высокую мощность питания, достаточную даже для мощного промышленного оборудования. С другой стороны, найти подключение к таким сетям сложнее, чем розетку на 220 В, да и мощные двигатели в рассматриваемых станках используются очень редко. Как следствие, данный вариант также особого распространения не получил — обычно питание от 380 В является признаком мощного станка промышленного класса.

— 12 В. Подключение к автомобильным бортовым сетям…напряжением 12 В — через гнездо прикуривателя или авторозетку аналогичного форм-фактора). Такой инструмент бывает незаменим при работе вдали от розеток — при необходимости его можно запитать от аккумулятора/генератора авто. В то же время подобная необходимость возникает сравнительно редко, а в бытовых условиях станок проще подключать к розетке. Да и мощность питания от бортовой сети весьма скромна, что ограничивает его применение небольшими точильными станками для цепей (см. «Заточка»), имеющими мощность до 100 Вт и предназначенными в основном для обслуживания цепных пил прямо на месте работы. А некоторые из них вообще представляют собой компактные машинки, удерживаемые в руках и не имеющие основания для стационарной установки.

— 12/220 В. Возможность подключения станка как к розеткам на 220 В, так и к бортовым сетям автомобилей на 12 В. Оба варианта подключения подробно описаны выше. А их объединение делает станок более универсальным в подключении — однако, с другой стороны, мощность агрегата ограничивается возможностями автомобильных бортсетей, и по возможностям такие станки не отличаются от «чистых» 12-вольтовых.

Мощность двигателя

Номинальная мощность электродвигателя станка. Чем мощнее двигатель — тем выше может быть скорость и интенсивность обработки, тем более крупные диски можно использовать со станком и тем лучше он подходит для работы с твёрдыми неподатливыми материалами. С другой стороны, мощный мотор потребляет много энергии (что может потребовать особого подключения — см. «Питание») и заметно сказывается на габаритах, весе и цене всего агрегата. Поэтому производители выбирают этот параметр, исходя из типа (см. «Станок») и желаемых характеристик скорости, производительности и т.п. На практике это значит, что мощность двигателя является скорее второстепенным параметром, и при выборе имеет смысл обращать внимание на более практические моменты — диаметр диска, скорость вращения/движения и т.п.

Диаметр сверла

Диаметр свёрл, с которыми способен работать специализированный точильный станок (см. «Заточка»). Как правило, современные агрегаты совместимы с определённым диапазоном диаметров, который в той или иной степени соответствует наиболее популярным размерам свёрл.

Заточка

Типы инструментов и других приспособлений, на работу с которыми рассчитан агрегат с функциями заточки (см. «Станок»)— Цепей. Точильные станки для заточки рабочих полотен цепных пил — собственно цепей. Зубья на таких цепях требуют особенной обработки — в частности, использования дисков небольшой толщины. Сами станки также имеют специфическую конструкцию — чаще всего модуль вращения (он один) устанавливается в наклонном положении на неподвижном основании и может подниматься/опускаться (хотя встречаются и другие варианты конструкции).

— Сверл. Агрегаты данного назначения, как правило, имеют гнёзда, куда при обработке вставляются свёрла; каждое гнездо рассчитано на свой диаметр сверла. Теоретически сверло можно заточить и на универсальном станке (см. ниже), однако для этого требуются определённые навыки — тогда как обработка на специализированном станке, наоборот, предельно проста.

— Ножей. В данном случае подразумеваются модели, имеющие специализированное оснащение для работы с ножами, ножницами и другим подобным лезвийным инструментом. Такое оснащение обеспечивает удержание затачиваемого инструмента в оптимальном положении относительно диска и снижает риск «накосячить» при заточке, благодаря чему данная разновидность станков в целом удобнее универсальных (которые тоже часто применяются для заточки ножей). С другой сторон…ы, ножевое оснащение может оказаться слабо подходящим для некоторых специфических работ.

— Фрез и сверл. Станки, рассчитанные на работу со свёрлами и фрезами, как правило, представляют собой довольно сложные агрегаты, оснащённые зажимами с обилием регулировок. Это позволяет с лёгкостью выставлять оптимальное положение затачиваемого инструмента, а также даёт другие возможности, необходимые для данного вида работ. При этом конструктивные особенности подобных станков делают их пригодными и для универсальной заточки, этот вариант, как правило, тоже указывается в характеристиках.

— Пильных дисков. Модели для заточки дисков циркулярных пил имеют две отличительные особенности: небольшую толщину диска, позволяющую без проблем работать в пространстве между отдельными зубьями, и специальное крепление для пильного диска — обычно в виде свободно вращающейся оси с зажимом. Диск закрепляется на этой оси, после чего каждый зубец поочерёдно обрабатывается диском.

— Универсальная. В данном случае подразумевается традиционная заточка при помощи вращающегося диска довольно большой толщины, при которой затачиваемый инструмент обрабатывается боковой частью этого диска и удерживается, как правило, вручную. Подобный способ заточки действительно пригоден для весьма большого разнообразия инструментов и приспособлений, при определённом навыке и наличии соответствующих дисков таким образом можно точить свёрла, ножи и даже пильные диски и цепи. Главным недостатком универсальной заточки можно назвать собственно ручное удержание: оно менее надёжно, чем использование зажимов, к тому же от оператора требуется довольно высокая точность движений — иначе можно ухудшить качество заточки, а то и вообще испортить инструмент. Впрочем, некоторые станки с данной функцией оснащаются креплениями для заготовок.

Существуют точильные станки, сочетающие несколько описанных выше типов заточки — например, модели, в которых один из вращающихся модулей дополнен креплением для пильных полотен, или агрегаты с выемками разной формы — под ножи и свёрла.

Диаметр диска

Штатный диаметр диска (см. «Рабочий элемент»), используемого станком при сухой обработке (см. выше). При точильных и полировальных работах, как правило, речь идёт о максимальном диаметре диска, который можно установить на инструмент — более крупная насадка либо будет малоэффективной, либо вообще не впишется в габариты посадочного места, а вот диск меньшего диаметра, как правило, устанавливается без проблем (разумеется, при соответствии по диаметру отверстия — см. ниже). Для шлифовальных станков диаметр диска соответствует диаметру накладки из шлифовальной шкурки, необходимой для полноценного использования диска.Чем крупнее штатный диск — тем, как правило, тяжелее и мощнее станок, тем лучше он может справиться со сложными работами большого объёма. В то же время для мелких повседневных задач вроде периодического подтачивания ножей или стамесок вполне достаточно и небольшого диска.

Диаметр посадочного отверстия

Диаметр посадочного отверстия дисков для сухой обработки (см. выше), используемых станком. Для того, чтобы насадку можно было нормально использовать со станком, она должна соответствовать ему не только по диаметру и толщине (см. соответствующие пункты), но и по размеру посадочного отверстия.

Толщина диска

Толщина «сухого» диска (см. «Сухая обработка»), на которую рассчитан станок. Как правило, речь идёт о максимальной толщине диска, который может поместиться на посадочное место — большинство моделей допускает использование и более тонких насадок.Отметим, что данный параметр зависит от вида заточки (см. выше): работа с цепями и пильными полотнами предполагает небольшую толщину дисков, универсальная заточка — наоборот. А для шлифовальных моделей толщина диска вообще не актуальна, даже если диск предусмотрен в конструкции; подробнее см. «Станок».

Скорость вращения диска

Штатная скорость вращения диска для сухой обработки (см. выше), обеспечиваемая станком; для моделей с регулировкой вращения (см. ниже) — максимальная скорость вращения.При том же диаметре и материале диска более высокая скорость обеспечивает более интенсивную обработку, а более медленное вращение способствует аккуратности и точности. Кроме того, оптимальные скорости зависят от состава диска и обрабатываемого материала; подробные рекомендации с конкретными цифрами для той или иной ситуации можно найти в специальных источниках.

Отдельную категорию представляют собой шлифовальные станки с рабочими элементами в форме дисков: в таких агрегатах фактическая скорость движения поверхности диска относительно заготовки зависит от того, как близко к центру диска находится место контакта.

Длина ленты

Длина ленты, используемой в станке с функциями шлифовки (см. «Станок»), если точнее — общая длина всего ленточного кольца, устанавливаемого на станок.Данная информация необходима для выбора подходящих шлифовальных лент — соответствие по длине является обязательным для нормальной установки и работы насадки. При этом рабочая длина, как правило, меньше общей более чем в 2 раза, и для её определения стоит ориентироваться на размеры рабочего стола (см. ниже).

Ширина ленты

Ширина ленты, на которую рассчитан станок с функциями шлифовки (см. «Станок»). Значение этого параметра для совместимости с лентой может быть разным: в одних моделях лента должна точно соответствовать штатной ширине, в других допускается установка более узких лент. С точки зрения применения большая ширина обеспечивает возможность работы с более крупными заготовками.

Скорость вращения ленты

Штатная скорость движения ленты, обеспечиваемая станком с функцией шлифовки (см. «Станок»). При прочих равных более высокая скорость пригодится для обеспечения интенсивности и производительности, более низкая позволяет точнее контролировать процесс. Подробные рекомендации с конкретными цифрами для той или иной ситуации можно найти в специальных источниках.

Влажная обработка

Влажная обработка предусматривает подачу на рабочий элемент воды или другой жидкости в процессе работы. Данный режим встречается исключительно в моделях с точильными функциями (см. «Станок»). Диск при этом вращается с относительно невысокой скоростью. За счёт сочетания водяного охлаждения и невысоких оборотов риск перегреть и испортить обрабатываемый инструмент сводится практически к нулю; в некоторых случаях (например, при заточке лезвий из углеродистой инструментальной стали) это особенно важно. Кроме того, «мокрая» заточка получается более аккуратной, отходы процесса не так сильно разлетаются вокруг. С другой стороны, невысокая скорость вращения диска накладывает свои ограничения на применение данного метода, да и станки получаются более тяжёлыми, громоздкими и дорогими, чем полностью «сухие» аналоги.

Диаметр диска

Штатный диаметр диска (см. «Рабочий элемент»), используемого станком при влажной обработке. В отличие от сухой заточки, в данном случае данный параметр чаще всего описывает не максимальный, а именно оптимальный для данного станка диаметр насадки: слишком маленький диск может попросту не доставать до жидкости, налитой в рабочую ванну.Если станок приобретается для нечастного повседневного применения, на данный параметр можно не обращать особого внимания; а вот для больших объёмов работ рекомендуется использовать диски покрупнее.

Диаметр посадочного отверстия

Диаметр посадочного отверстия дисков для влажной обработки, используемых станком. Для того, чтобы насадку можно было нормально использовать со станком, она должна соответствовать ему не только по диаметру и толщине (см. соответствующие пункты), но и по размеру посадочного отверстия.

Толщина диска

Толщина «мокрого» диска, на которую рассчитан станок. Как правило, речь идёт о максимальной толщине диска, который может поместиться на посадочное место — большинство моделей допускает использование и более тонких насадок. Впрочем, влажным способом обычно осуществляется классическая универсальная заточка (см. «Заточка»), а диск для неё должен быть довольно толстым; поэтому лучше исходить из того, что в данном случае указывается оптимальная толщина диска.Скорость вращения диска

Штатная скорость вращения диска для влажной обработки, обеспечиваемая станком; для моделей с регулировкой вращения (см. ниже) — максимальная скорость вращения. По сравнению с «сухими» дисками, у «мокрых» скорость весьма невелика — даже в самых «быстрых» моделях она не превышает 3000 об/мин; это обусловлено особенностями процесса.В целом более высокая скорость, при прочих равных, положительно сказывается на производительности, более низкая — на аккуратности и точности.

Колебательные движения

Обработка с использованием колебательных движений является обязательной для шлифовальных станков, использующих гильзы (см. «Рабочий элемент»), однако встречается и в некоторых ленточных моделях. Смысл данной особенности заключается в том, что рабочий элемент совершает колебания перпендикулярно направлению вращения — например, вертикально стоящая гильза обычно движется вверх-вниз. Это улучшает равномерность обработки, а также положительно сказывается на сроке службы рабочего элемента.

Величина хода

Амплитуда колебательных движений рабочего элемента, имеющего такую функцию (см. выше), иными словами — расстояние между крайними точками колебаний. В целом чем больше величина хода — тем более равномерной получается обработка, при прочих равных; однако разница между двумя инструментами, как правило, становится заметной лишь при значительных различиях в амплитуде.

Частота колебаний

Частота колебательных движений (см. выше), совершаемых рабочим элементом станка. Теоретически более высокая частота положительно сказывается на равномерности обработки, однако на практике этот параметр является чисто справочным — по сравнению со скоростью движения ленты частота колебаний в целом не настолько велика, чтобы различия по этому параметру могли всерьёз повлиять на качество шлифовки.

Скорость вращения гильзы

Штатная скорость вращения гильзы, обеспечиваемая шлифовальным станком под такие насадки (см. «Рабочий элемент»). Выбор по этому параметру зависит прежде всего от особенностей планируемых работ: при прочих равных высокая скорость позволяет быстро и без затруднений выбирать большое количество материала, а низкая удобна при точных работах, требующих повышенной аккуратности. Кроме того, для некоторых специфических видов обработки и материалов существуют свои рекомендации по оптимальной скорости вращения; их можно найти в специальных источниках.

Макс. высота гильзы

Наибольшая высота гильзы, которую можно установить на шлифовальный станок под подобные насадки (см. «Рабочий элемент»). Слишком высокая гильза будет сильно возвышаться над шпинделем, что может привести не только к снижению эффективности, но и к деформации насадки, чреватой авариями и травмами. Поэтому заявленное в характеристиках значение превышать нельзя. А вот гильза меньшего размера, как правило, становится на шпиндель без проблем.

Макс. диаметр гильзы

Наибольший диаметр гильзы, которую можно установить на шлифовальный станок под подобные насадки (см. «Рабочий элемент»). Такие станки, называемый также шпиндельными, имеют в рабочем столе отверстие, в которое при установке заглубляется гильза. Максимальный диаметр гильзы, как правило, соответствует диаметру этого отверстия.

Крепление дисков “липучка”

Наличие крепления типа «липучка» в шлифовальном станке, предусматривающем работу с дисками (см. «Станок»). Такое крепление отвечает за установку накладки из шлифовальной шкурки на поверхность рабочего диска; по устройству и использованию оно полностью аналогично классической застёжке-«липучке», что позволяет быстро и просто устанавливать и снимать накладки, а надёжность удержания получается вполне достаточной. Как следствие, большинство шлифовальных дисков оснащаются именно липучками.Регулировка скорости вращения

Возможность изменять скорость движения рабочего элемента станка. Данная функция может иметь свои особенности: в одних моделях она может быть плавной, в других — ступенчатой, количество ступеней может быть разным, и т.п. В любом случае регулировка скорости значительно расширяет возможности станка, позволяя подстраивать режим работы под особенности ситуации.Подсветка

Наличие собственной подсветки в конструкции станка. Как правило, такая система имеет вид лампы, прикреплённой к корпусу при помощи гибкой ножки. Она позволяет ярко осветить рабочую область, что бывает актуально не только в сумерках или темноте, но даже при дневном освещении (защитные кожухи и прочие детали могут сильно затенять рабочий элемент станка).Гибкий вал (гравер)

Наличие гибкого вала с гравером в конструкции станка. Такое приспособление можно описать как гравировочную машинку, присоединённую к станку при помощи гибкого «провода» — однако через этот провод передаётся не электричество, а вращение от двигателя станка. Таким образом, купив такую модель, пользователь получает агрегат «2 в 1». При этом мощность, выдаваемая на гравер, часто бывает выше, чем у ручных моделей, т.к. движение обеспечивает не встроенный компактный моторчик, а тяжёлый стационарный электродвигатель станка.Данная особенность встречается преимущественно в точильно-полировальных моделях (см. «Станок»), изначально рассчитанных на довольно тонкие работы.

Питание от аккумулятора

Станки, оснащённые аккумуляторным питанием. Такое питание делает инструмент автономным и позволяет работать даже при полном отсутствии розеток поблизости. С другой стороны, оно не подходит для агрегатов высокой мощности, сами станки получаются более тяжёлыми и дорогими, чем аналогичные модели с питанием от сети; а время работы ограничено, и по исчерпанию заряда батареи придётся искать источник питания и ждать, пока она зарядится. Да и применять точильно-шлифовальные станки вдали от розеток приходится не так часто. Как следствие, аккумуляторные модели особого распространения не получили; в основном это агрегаты для заточки цепей (см. «Заточка»), рассчитанные на применение «на выезде», вдали от электросетей.Подставка/тумба

Наличие тумбы или подставки в конструкции станка. В данном случае к тумбам и подставкам относят приспособления, позволяющие без особых неудобств установить агрегат прямо на пол (а в некоторых моделях подобный способ установки вообще является штатным). Главным достоинством таких станков является независимость от верстаков и других внешних приспособлений, из недостатков стоит упомянуть довольно значительные габариты и вес.Размеры рабочего стола

Размеры рабочего стола, предусмотренного в конструкции станка.Рабочим столом называют плоскость, на которую при обработке кладётся заготовка. В целом чем крупнее эта плоскость — тем более крупную деталь можно без проблем обрабатывать на станке. При этом отдельные нюансы могут различаться в зависимости от особенностей конструкции: так, шлифовальные станки под гильзу (см. «Рабочий элемент») позволяют без особых трудностей работать с деталями, превышающими по размеру рабочий стол, а в ленточных моделях длина стола фактически соответствует рабочей длине шлифовальной ленты (и максимальной длине поверхности, которую можно обработать за один раз).

www.e-katalog.ru

как правильно выбрать настольный наждачный станок для дома

Для того чтобы любой инструмент в доме, нуждающийся в периодической заточке, нормально работал, его необходимо время от времени соответствующим образом обрабатывать. Производство заточки вручную — очень трудоёмкий процесс, который долго длится. Поэтому любой мастер, даже начинающий, должен иметь в своём арсенале электрический наждак. Он нужен для поддержания инструмента в рабочем состоянии.

Для того чтобы любой инструмент в доме, нуждающийся в периодической заточке, нормально работал, его необходимо время от времени соответствующим образом обрабатывать. Производство заточки вручную — очень трудоёмкий процесс, который долго длится. Поэтому любой мастер, даже начинающий, должен иметь в своём арсенале электрический наждак. Он нужен для поддержания инструмента в рабочем состоянии.

Схема электрического наждака

Точило — это одна из главных деталей инструмента. Оно в основном производится из горных пород дерева. Изготавливается, как правило, из корунда и магнетита. Абразивные свойства иногда могут увеличивать за счёт других материалов. Для того чтобы можно было точило привести в действие, необходим электродвигатель. Вал мотора соединяется с насадкой для фиксации точила. Также для защиты нужно установить кожух. Он закрепляется сверху наждака. В самых простых моделях нельзя отрегулировать скорость вращения. Во избежание перегрева двигателя устанавливают соответствующий блокатор.

В электрических двигателях есть свои плюсы:

- высокая скорость заточки;

- маленькие размеры, благодаря чему его можно установить в любом пространстве, даже очень ограниченном;

- станина для мотора хорошо стабилизирует вибрации от станка.

Единственным недостатком такого мотора является необходимость в постоянном подключении к сети. Решить подобную проблему можно установив аккумулятор. Но для домашних потребностей этого делать не стоит, так как необходимости в портативной заточке в основном нет. Если и нужно делать переносную заточку, то используются автономные электростанции.

В стандартных точилках предусмотрено монтирование двух видов кругов. Один с крупными крупинками, а второй — с мелкими. Они оборачиваются от одного и того же двигателя.

Виды кругов

Кроме самого электрического мотора, особое внимание нужно уделить типу заточных кругов. Они должны полностью выполнять возложенные на них функции, но при этом никаким образом не разрушать предмет заточки.

Классификации таких кругов бывают разные, но в основном следует обращать внимание на главные виды: профессиональные, полупрофессиональные и аматорские. Для производственных целей можно взять только первые два вида, поскольку они испытывают постоянную нагрузку. Для личного использования у себя дома можно взять обычные бытовые модели. Они полностью будут выполнять возлагаемые на них функции.

На сегодня для электрических наждаков применяют три вида заточных кругов:

- 25А. Основым материалом для изготовления такого круга является электрокорунда. Предназначен для обработки мягких металлов. Эти модели идеально подходят для дома, поскольку позволяют достаточно качественно заточить все необходимые для среднестатистического хозяйства инструменты, такие как ножи, ножницы и топоры. Такой круг имеет довольно низкий срок службы, но с другой стороны им можно быстро заточить любой инструмент, а также на его поверхности не образуется большое количество искр, и она не очень сильно нагревается.

64С. Подобные приспособления изготавливаются из карбида кремния. Они уже предназначены для проточки более твёрдых металлов. Материал очень прочный, и поэтому температура во время заточки довольно большая. Со временем это может привести к образованию окалин на поверхности. Они применяются для обработки инструментов из твёрдой стали.

64С. Подобные приспособления изготавливаются из карбида кремния. Они уже предназначены для проточки более твёрдых металлов. Материал очень прочный, и поэтому температура во время заточки довольно большая. Со временем это может привести к образованию окалин на поверхности. Они применяются для обработки инструментов из твёрдой стали.- Вулканитовая основа. Такие круги используют для финишного, завершающего этапа заточки материалов. В их составе находится каучук и электрокорунд, благодаря чему материал имеет достаточную мягкость для выполнения возлагаемых на него функций. При воздействии этого круга на материал заточки формируется финальная кромка, идеально острая.

Зернистость круга тоже имеет очень важное значение. Чем выше такой показатель, тем больше металла будет шлифоваться во время заточки. Идеальное значение зернистости от 7 до 35. От этого зависит абразивность материала. Он будет выше, если показатель зернистости соответственно возрастает. Ленточные насадки также руководствуются таким правилом.

Для домашнего использования отлично подойдут круги средней жёсткости с зернистостью 13−17.

Рекомендации по выбору

Для того чтобы правильно выбрать модель настольного электрического наждака с гибким валом, сначала необходимо определиться с объёмом работ, которые он будет выполнять. Зачастую для изготовления электрических моторов используют мягкую сталь.

Кроме заточных кругов и стали корпуса, следует правильно выбрать параметры самого мотора. В первую очередь нужно обращать внимание на его мощность. Для домашнего использования подойдут моторы от 150 до 250 Вт. Когда мощность больше, такие моторы эксплуатируются в производственных целях.

Параметры наждака, подходящего для домашнего применения, заключаются в следующем:

Необходимые обороты мотора. В целях личного использования нужно опираться на показатели от 1200 до 1500 оборотов за минуту.

Необходимые обороты мотора. В целях личного использования нужно опираться на показатели от 1200 до 1500 оборотов за минуту.- Размеры заточного круга. Максимальный диаметр не должен превышать 20 сантиметров. Но в основном устанавливают круги от 15 до 18 сантиметров.

- Гнездо для посадки. Оптимальный вариант 3.2 сантиметра. Но иногда используют и другие размеры, к примеру, 2 сантиметра.

- Тип мотора. Идеально будет выбрать модели с антисинхронным двигателем.

- Обращать внимание нужно также и на диаметр посадки.

- Возможность подключения дополнительных гаджетов. К примеру, можно вмонтировать дополнительно устройство для шлифовки на ленточный наждак или подключить бормашину.

Для защиты во время работы нужно установить на кожухе конструкции прозрачные щитки. Они должны опускаться во время заточки. Изготовить их можно из оргстекла. Но его минус в том, что со временем такое стекло будет портиться, на нём могут образоваться потёртости. Подобное стекло можно заметить самостоятельно.

Даже если есть защитные элементы на настольном наждаке, во время работы в обязательном порядке нужно надевать защитные очки. Также можно надеть специальную одежду с защитными рукавами.

Производители наждачных устройств

На сегодня существует много производителей ручных наждаков, и их выбор достаточно большой. Лучше покупать модели, которые уже были ранее проверены и показали хорошие данные в работе. Их заявленные параметры не должны отличаться от фактических.

Если проанализировать ассортимент рынка, то можно понять, что в основном покупают модели трёх производителей:

- Форте. Такие станки подходят для заточки цепей от бензопилы.

- Интертул. Кроме стандартной и обязательной возможности установки заточного круга, есть и функционал по монтажу шлифовальной машины. Кнопка запуска скрытая, и в неё очень сложно попасть пыли.

- Ростех. Модель в основном используется для домашних нужд. Это оптимальный вариант, так как он очень надёжный и дешёвый.

Перед приобретением рекомендуется уточнить, где находится ближайшее отделение обслуживания производителя. Гарантия на электрический наждак тоже важна.

Электрический наждак — очень нужная вещь на даче. Если у хозяина нет желания приобретать заводские устройства, то он может его сделать самостоятельно, к примеру, наждак из дрели.

pochini.guru

Точильный станок настольный: обзор электрического настольного наждака

При обустройстве домашней мастерской или специализированного предприятия нужно уделить определенное внимание покупке заточного станка. В настоящее время на рынке предлагается широкий выбор таких приборов. Большинство из них обладают компактными размерами, простотой в эксплуатации и проверенной надёжностью. Все модели принадлежат к нескольким крупным группам, которые могут отличаться принципом работы, специализацией и другими характеристиками.

При обустройстве домашней мастерской или специализированного предприятия нужно уделить определенное внимание покупке заточного станка. В настоящее время на рынке предлагается широкий выбор таких приборов. Большинство из них обладают компактными размерами, простотой в эксплуатации и проверенной надёжностью. Все модели принадлежат к нескольким крупным группам, которые могут отличаться принципом работы, специализацией и другими характеристиками.

Разновидности заточных станков

В продаже предлагается две разновидности заточного оборудования:

- Универсальные.

- Специализированные.

Модели универсального типа незаменимы при заточке любых режущих поверхностей. Такие электрические приборы обладают двумя шлифовальными инструментами: дисками, лентами, тарелками или их комбинацией.

Что касается специализированных устройств, то они представлены такими станками:

- Для ножей и ножниц — приспособление подаётся на точильный круг под определенным углом.

- Для заточки сверл — подобные станки способны затачивать сверла с разной конфигурацией и диаметром от 2,5 до 25 миллиметров из самых различных металлов, включая быстрорежущую и твердосплавную сталь.

- Для цепей и бензиновых, и электрических пил — подобное приспособление может обрабатывать зубцы цепей под выбранным углом и заданной глубиной точения.

- Точила-граверы — данное оборудование комбинирует несколько заточных кругов и насадку для гравировки на гибком валу. Все модели поддерживают регулировку скорости вращения, а сам процесс гравировки осуществляется с помощью специальных насадок, которые установлены на вал. Продолжительность непрерывной работы достигает 30 минут.

Предлагаемые в продаже модели могут отличаться мощностью и выносливостью оборудования. Исходя из таких характеристик, выделяют профессиональные и бытовые варианты:

Предлагаемые в продаже модели могут отличаться мощностью и выносливостью оборудования. Исходя из таких характеристик, выделяют профессиональные и бытовые варианты:

- Представители бытовой группы способны работать на протяжении 20 минут беспрерывной работы. Их используют для разовой правки топоров, ножниц и ножей. У таких моделей минимальный набор оснастки и небольшой функционал.

- В свою очередь, профессиональные станки стоят гораздо дороже и предназначаются для беспрерывной работы на протяжении целого дня. Они оборудованы переключателем скоростей, а также специальными элементами для точения под конкретным углом.

Устройство настольного электрического наждака

Ключевыми элементами настольного наждака является электрический двигатель и основание. Функциональные ножки прикрепляются с помощью специальных крепежей к рабочей столешнице. По обеим сторонам от электродвигателя расположены абразивные круги, которые установлены параллельно друг другу. Зернистость дисков различная — первый служит для грубого точения (крупнозернистый), второй — для финальной доводки.

Ключевыми элементами настольного наждака является электрический двигатель и основание. Функциональные ножки прикрепляются с помощью специальных крепежей к рабочей столешнице. По обеим сторонам от электродвигателя расположены абразивные круги, которые установлены параллельно друг другу. Зернистость дисков различная — первый служит для грубого точения (крупнозернистый), второй — для финальной доводки.

- В наждаках используются силовые агрегаты асинхронного типа, которые работают практически бесшумно, обеспечивая максимальную скорость вращения.

- Диаметр абразивных дисков варьируется в пределах 100−250 миллиметров при толщине 15−32 мм. В некоторых случаях эту часть прикрывают защитным коробом. Вертикальные диски вращаются по направлению сверху вниз. Среди самых популярных решений — электрокорундовые и эльборовые диски.

Подручник для опоры затачиваемого прибора движется ближе или даже от абразивного диска с учётом подходящего угла наклона. В универсальных станках предусмотрены дополнительные пазы для правки сверл.

Подручник для опоры затачиваемого прибора движется ближе или даже от абразивного диска с учётом подходящего угла наклона. В универсальных станках предусмотрены дополнительные пазы для правки сверл.- Защитный экран присутствует только на профессиональном оборудовании, хотя некоторые бытовые модели тоже оборудованы таким девайсом. В его качестве используется специальная пластина из пластика, которая предназначается для защиты мастера от контакта с разлетающимися искрами.

- Тумблер запуска и остановки, регулятор передач и другие элементы управления находятся на корпусе в удобном месте.

Основные параметры точильного станка

Показатели мощности точильных станков представлены диапазоном 350−1000 Вт. Модели бытового типа оснащены электрическим двигателем на 500−800 Ватт. Если мощность слишком высокая, прибор будет употреблять очень много электрической энергии, однако слабые устройства не смогут справляться с обработкой высококачественных поверхностей, выполненных из прочной стали. Большинство настольных моделей работают от электрической сети с напряжением 220 В.

Ещё одна характеристика точильного оборудования представлена скоростью вращения рабочего круга. Если вы намерены использовать устройство для базовых целей, лучше всего остановить свой выбор на модели на 1000 оборотов с одной скоростью. Наличие функции переключения скоростей в качестве дополнительной опции существенно повышает стоимость прибора. Однако, если станок будет использоваться для профессиональных целей и беспрерывной работы, то такая функция обязательна. Нужно понимать, что при заточке сложных инструментов и заготовок качество затачивания напрямую зависит от скорости. При слишком быстром вращении круга может появиться такая проблема, как «пережигание» металла.

Ещё одна характеристика точильного оборудования представлена скоростью вращения рабочего круга. Если вы намерены использовать устройство для базовых целей, лучше всего остановить свой выбор на модели на 1000 оборотов с одной скоростью. Наличие функции переключения скоростей в качестве дополнительной опции существенно повышает стоимость прибора. Однако, если станок будет использоваться для профессиональных целей и беспрерывной работы, то такая функция обязательна. Нужно понимать, что при заточке сложных инструментов и заготовок качество затачивания напрямую зависит от скорости. При слишком быстром вращении круга может появиться такая проблема, как «пережигание» металла.

Следующие характеристики — диаметр, размещение и форма точильного круга. Для домашнего устройства лучше использовать модели диаметром 150 миллиметров, в то время как на профессиональных предприятиях желательно устанавливать модели с одним или двумя дисками. Наличие нескольких дисков позволяет осуществлять и грубую, и тонкую заточку, не проводя обязательную смену деталей. Некоторые изделия оборудованы несколькими дисками, которые располагаются перпендикулярным образом.

Этим и отличаются профессиональные станки с двумя моторами. В бытовых моделях диски надеты на вал, который выступает из двух сторон двигателя. Если есть возможность дополнить плоский диск чашеобразным, это повышает комфорт и эффективность затачивания сверл и ножей. Шлифовально-заточное оборудование может быть дополнено шлифовальной лентой — на ней обрабатывают деревянные заготовки или правят металлические.

Если вы намерены покупать расходники, не забудьте обратить внимание на посадочный диаметр точильного диска.

Габариты и вес станка — важные параметры, которые следует учитывать при обустройстве домашних мастерских. К счастью, большинство современных моделей отличаются компактностью, поэтому они помещаются даже в условиях ограниченного пространства. Профессиональные модели обладают более громадными размерами и весом, т. к. их создают из более качественного сырья. При малом весе повышается риск высоких вибраций и неустойчивости. Нужно учитывать этот параметр при выборе подходящего решения.

Габариты и вес станка — важные параметры, которые следует учитывать при обустройстве домашних мастерских. К счастью, большинство современных моделей отличаются компактностью, поэтому они помещаются даже в условиях ограниченного пространства. Профессиональные модели обладают более громадными размерами и весом, т. к. их создают из более качественного сырья. При малом весе повышается риск высоких вибраций и неустойчивости. Нужно учитывать этот параметр при выборе подходящего решения.

При покупке электрического точила также учитывайте устройство внутреннего фланца. Если круг посажен на проточке самого вала толщиной 1 миллиметр, лучше снимите его. В противном случае вам не удастся избежать биения. Не нужно верить недобросовестным продавцам, которые утверждают, что вал и диск притрутся при дальнейшей эксплуатации.

Какие характеристики круга стоит учитывать

Современные модели точильных станков могут быть выполнены из разных материалов. При выборе подходящего решения учитывайте тип инструментов, которые будут поддаваться заточке, чистоту правки и возможного изменения конфигурации верхних слоев.

Электрокорунд представляет собой круги белого цвета, которые отлично проявляют себя при чистой заточке и тонкой правке режущих поверхностей, выполненных из легированной, быстрорежущей и углеродистой стали или закаленных металлов.

Повсеместно используют электрокорундовые диски для чернового точения и обдирки. Электрокорунд типов ЭГ и ЭХ характеризуется более низким тепловыделением при работе, если сравнивать их с дисками с маркировкой ЭБ и Э. По этой причине при обработке вероятность прижогов, которые ухудшают свойства резцов по дереву, существенно сокращается.

Следующий материал, который используется при производстве заточных станков — карбид кремния. Его используют при затачивании инструментов из особо твердых металлов, таких как чугун. Крупнозернистые круги незаменимы для обработки шлифовальных дисков и неметаллических материалов.

Монокорунд — незаменимое решение для продуктивной обработки начисто, а также получистового точения инструментов из высоких и среднелегированных видов стали.

В продаже также предлагаются алмазные круги, которые стоят гораздо дороже, но обеспечивают максимально эффективную обработку и шлифовку твердосплавной стали и парикмахерским приборов.

Твердость, структура и зернистость

При точении ножей и инструментов из твердого металла, легированной или углеродистой стали, лучше всего использовать круги высокой и средней мягкости. При обработке незакаленных металлов, стали и чугуна оптимальным решением станут круги со средней твердостью и средней мягкостью.

Твердые и средние по твердости диски являются отменным решением для первичной шлифовки и обдирки. Повышенная и максимальная твердость незаменима для шлифовки и обкатки шлифовальных дисков.

Твердые и средние по твердости диски являются отменным решением для первичной шлифовки и обдирки. Повышенная и максимальная твердость незаменима для шлифовки и обкатки шлифовальных дисков.

При выборе подходящих вариантов учитывайте ряд следующих особенностей:

- Если затачивание будет осуществляться посредством плоскости диска, а не торцом, необходимо отдавать предпочтение более твердым изделиям.

- Если необходимо использовать охлаждающую жидкость, диски тоже должны быть максимально твердыми

- Если вместо керамического диска используют бакелитовый, а вместо нормального материала отдаётся предпочтение белому электрокорунду, твердость диска увеличивают на 1−2.

Что касается структуры, то самой большой популярностью пользуются модели с маркировкой 5−8, с повышенной плотностью. Круги под номерами 9−16 характеризуются пористой структурой и используются при необходимости проводить ускоренную шлифовку, удалять прижоги и трещины.

Чем выше показатели зернистости, тем мельче становятся частицы абразива. Самой большой популярностью пользуются модели с номерами 40−16. Они отличаются высокой скоростью точения и аккуратностью, обеспечивая максимальное качество поверхности.

Если на этапе точения круг засаливается, а вероятность прижогов растёт, необходимо заменить его на более крупнозернистое изделие. В некоторых случаях приходится отдавать предпочтение дискам с другим типом связочного материала.

Принцип работы точильного оборудования

И хоть работа на точильном оборудовании не требует какого-нибудь особого обучения, при соблюдении базовых правил вы сможете провести её максимально успешно, продлив сроки эксплуатации расходного материала. Итак, учитывайте следующие рекомендации:

- Нельзя доводить инструмент до крайних степеней затупления;

- Если охлаждать режущую часть при работе водой, это улучшит заточку инструмента.

- Проводя правку всухую, снимайте за один проход минимальный слой металла.

- Режущую поверхность нужно прикладывать к кругу максимально осторожно, без интенсивного нажима. Также делайте это каждый раз к разным точкам, что позволит равномерно сточить круг.

- Если вы выбираете более твердую модель, чем нужно, это приведет к быстрому засолению диска.

- Непосредственно перед заточкой инструмент нужно помыть с мылом и очистить от грязи, масла.

- Если круг засалился, не мойте её, а очищайте с помощью острого края кровельного металла.

- Режущую кромку ножа размещают против вращения заточного диска.

Настольный точильный станок — это незаменимое приспособление, которое должно быть в каждой мастерской. Обширный ассортимент моделей позволяет подобрать подходящее решение и для домашнего использования, и для более профессиональных отраслей деятельности. Чтобы успешно выбрать хорошее точильное оборудование, учитывайте ряд особенностей и характеристик конкретного изделия, обращайте внимание на рекомендации специалистов, а также консультируйтесь с опытными специалистами. В таком случае выбранный станок прослужит вам очень долгое время.

tokar.guru

Наждак своими руками из стиральной машины

Большое распространение получил наждак. Он может применяться для заточки режущей кромки ножа или ножниц, а также многих других режущих предметов. В продаже встречается просто огромное количество различных моделей, все они характеризуются своими определенными эксплуатационными качествами. Слишком высокая стоимость определяет то, что многие решают создать наждак своими руками. Рассмотрим особенности самодельного варианта исполнения подробнее.

Наждак своими руками

Наждак своими рукамиПринцип работы самодельного устройства

Прежде чем изготовить самодельный наждак своими руками нужно рассмотреть особенности его принципа работы. Они заключаются в нижеприведенных моментах:

- При изготовлении инструмента в качестве основы применяется стиральная машина и другие распространенные бытовые приборы.

- Основой конструкции становится электродвигатель, от которого передается вращения. Именно он запускает устройство.

- От электрического двигателя отходит вал, к которому подбирается наиболее подходящие насадки. Выточить их можно своими руками при наличии токарного или фрезеровального станка.

- На специальной насадке устанавливается наждачный круг, который будет проводить механическую обработку поверхности.

Устройство наждака

При подключении прибора к электросети двигатель начинает работать, передавая вращение наждачному кругу. Принцип работы наждака довольно прост, поэтому его создать можно своими руками при применении подручных материалов.

Выбор электродвигателя

Основным элементом рассматриваемой конструкции является электрический мотор. Собирая самодельный наждак уделяется внимание следующим рекомендациям:

- Чаще всего используется двигатель от стиральной машины, к примеру, «Волга» или «Сибирь». Устанавливаемые движки на этих приборах характеризуются высокой производительностью и надежностью, при этом обойдется дешево. Кроме этого, с них забирается выключатель для создания блока управления.

- Больше всего подходят электрические двигатели, которые имеют от 1 до 1,5 оборотов в минуту. Нельзя использовать варианты исполнения с числом оборотом более трех тысяч. При подобной нагрузке конструкция, созданная своими руками, не выдержит ее, наждачный круг может сломаться. Слишком большое количество оборотов подходит в случае, если нужно провести полировку, а не заточку поверхности.

- При создании наждака своими руками и использовании двигателя с большим количеством оборотов следует использовать наждачные круги высокой прочности. Только они смогут выдержать оказываемую нагрузку.

- Показатель мощности должен находится в пределе от 100 до 200 Вт. При желании можно повысить показатель до 400 Вт, но не более.

Двигатель для наждака

Устанавливаемый мотор может быть однофазным и трехфазным. Рекомендуется отдавать предпочтение однофазным вариантам исполнения, так как они могут питаться от бытовой сети. Трехфазные характеризуются высокой производительностью, в меньшей степени подвержены нагреву.

Подготовка фланца

Для создания рассматриваемой конструкции своими руками также потребуется фланец. При необходимости его можно выточить своими руками или обратиться к профессиональному токарю. Особенностями этого этапа назовем следующие моменты:

- Нужно знать диаметр посадочного отверстия используемого наждачного круга.

- При создании фланца учитывается диаметр вала. Фланец и вал должны обладать схожими диаметрами, слишком большой зазор может привести к серьезным проблемам.

Фланец

Подобный элемент крепится при помощи гайки, болта и шайбы. Нарезание резьбы проводится с учетом того, в каком направлении будет вращаться выходной вал. К примеру, при вращении круга по часовой стрелке, то нарезаемая резьба должны быть левой. За счет выбора противоположно направленной резьбовой поверхности снижается вероятность раскручивания гайки во время работы. Если это произойдет, то рабочая часть слетает на большой скорости, что приведет к травмам и другим повреждениям.

Если не получается изготовить фланец из заготовки, то можно использовать в качестве основы трубу с подходящим диаметром. Устранить зазор между втулкой и валом можно путем применения уплотнительного материала. Если зазор слишком большой, то используется несколько втулок различного диаметра.

Направление движения наждака

Перед изготовлением самодельной конструкции своими руками необходимо определиться с тем, в каком направлении будет двигаться ротор. Асинхронные двигатели могут менять направление движения рассматриваемого элемента в зависимости от того, как был подключен источник питания. Особенностями подобного момента назовем следующую информацию:

- Перед подключением источника питания определяется предназначение обоих обмоток. Измерение сопротивления проводится тестером, у рабочей оно в несколько раз ниже, чем пусковой

- Обмотка, предназначенная для работы устройства, подключается к источнику энергии. Пусковая подводится реле и катушке, после чего устройство включается.

Направление заточки

Меняя положение проводки можно задавать требуемое направление движения ротора. От этого зависит то, по часовой стрелке или против будет вращаться наждак.

Установка устройства

После сборки наждака его крепят на основе, в качестве которой часто применяется верстак. Крепление проводится при применении обычных болтов. Важно выбрать основу, которая сможет выдержать сильную вибрацию и нагрузку. Самостоятельное изготовление опоры можно провести при использовании металлических пластин и уголков.

При точении режущей кромки может возникать сильная вибрация. Решить подобную проблему можно при использовании резиновых накладок, которые вырезаются из обычного шланга.

Установленный наждак

Техника безопасности при работе на станке

Особенности наждака, созданного своими руками, определяет то, что нужно соблюдать технику безопасности. При неправильном использовании оборудования оно может нанести вред здоровью человека. Среди особенностей техники безопасности отметим следующие моменты:

- Обязательно используются защитные очки, которые исключают вероятность попадания осколков в глаза.

- Самодельную конструкцию часто снабжают кожухом, который изготавливается из металлического листа толщиной 3 мм. Подобная защита существенно снижает степень разлета осколков.

- Нельзя проводить работы в перчатках и в одежде с длинными рукавами. Во время движения абразивного круга они могут зацепится, что приведет к травме.

- Особое внимание уделяется электричеству. При несоблюдении основных рекомендаций может возникнуть короткое замыкание, которое опасно для здоровья и жизни окружающих. Перед началом проведения работ рекомендуется осмотреть кабель и электрический двигатель, при наличии механических дефектов включать оборудование запрещается. Кроме этого, крайне не рекомендуется проводить заточку в условии повышенной влажности.

- Нельзя проводить обработку вблизи взрывчатых веществ. При механической обработке металла могут формироваться искры, которые воспламеняют горючие материалы.

Техника безопасности при работе на заточных и шлифовальных станках

Во всех случаях должно проверятся состояние точильного круга, так как даже незначительные дефекты могут привести к существенным проблемам. Трещины и некоторые другие дефекты делают структуру менее прочной, при эксплуатации могут откалываться отдельные части. Мастер должен быть расположен сбоку.

Самодельный наждак из двигателя стиральной машины

Стоит учитывать, что шлифовальный наждачный станок своими руками собирается не только при использовании мотора от стиральной машины, но и многого другого оборудования, у которого параметры схожие.

При сборке конструкции уделяется внимание следующим моментам:

- Все движущиеся элементы должны быть спрятаны в защитный корпус. За счет этого повышается безопасность проводимых работ. Изготовить его можно при использовании листового метала.

- Не стоит забывать о том, что обычный листовой металл подвержен воздействию ржавчины. Именно поэтому нужно предусмотреть защиты поверхности от подобного воздействия, для чего используется специальная краска или другие вещества. Время от времени обновляя защитный слой можно существенно продлить срок службы устройства.

- Можно предусмотреть установку нескольких фланцев, которые будут рассчитаны на наждачные круги с различными посадочными отверстиями.

- Электродвигатель с наждачным кругом может быть соединен жестко или через клиноременную передачу. Для этого проводится установка двух шкивов, которые предназначены для натягивания ремня. При смене диаметра шкивов можно регулировать количество оборотов, передаваемых на наждачный круг.

- Охлаждение осуществляется за счет активного обдува конструкции, для чего ротор передает вращение и лопастям.

- Стоит учитывать, что конструкция не защищена от воздействия повышенной влажности. Создавая наждак своими руками уделяется внимание тому, где именно будет устанавливаться конструкция. Для этого подходит домашняя мастерская или большой навес.

Наждак из двигателя для стиральной машины

Самодельный наждак сможет прослужить в течение длительного периода. При этом он не нуждается в обслуживании. Если использовать мотор с разбора и подручные материалы, создаваемая конструкция своими руками обойдется в разы дешевле в сравнении с покупными предложениями.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Наждак из болгарки

Доброго времени суток. Часто возникает ситуация когда нужно подточить какой-нибудь инструмент или какие-нибудь материалы для изготовления чего-нибудь, самоделок например. С этими задачами прекрасно справляется заточный станок, также в народе его называют точило или наждак. В интернете есть много разновидностей точил, но функция у них одна. Но не спешите приобретать заводской станок. Любой мастер способен сделать себе точило, состоит точило из электродвигателя и абразивного диска. Обычно самодельные точила делают из двигателя от стиралки, но что делать если его нет. Ответ прост либо покупать, либо искать другой вариант. Один из вариантов изготовления точила, придумал один умелец. Из болгарки и некоторого металлопроката, он сделал простое точило. Задумка мне понравилась и я решил написать эту статью, где описывается весь процесс изготовления этой самоделки.

Ну что же, давайте начнем.

Для изготовления этой самоделки нужны материалы/инструменты:

1. Уголок

2. Стальная пластина, побольше и поменьше (размеров гад не дал, придётся подбирать самим)

3. Болты (Тут без разницы – конструкция не варится, а крепиться между собой болтами. Единственно один болт, крепит конструкцию к болгарке.)

4. Шлиф-диск на болгарку

5. Дрель или сверлильный станок, болгарка, метчик

Шаг 1. Изготовление

Самоделка очень проста в изготовление, поэтому опишу её одним шагом. Но если вы чего не поймёте, то вы можете посмотреть видео где подробно все показано. На этом шагу, от уголка отрезается кусок. Размер отрезка уголка, примерно равен 3 или 4 части болгарки. Но можно отрезать уголок по всей длины болгарки. Чтобы на всякий случай, можно было хорошо закрепить болгарку. Дальше из куска стальной пластины формируется п-образная форма. Делается это так, кусок пластины болгаркой обрезается в полутолщины. Дальше пластина зажимается в тисках и загибается как видно на фото. Потом пластина крепится к уголку, болтами. Теперь осталось сделать площадку, как на гриндере. Для изготовления площадки, отрезается два уголка поменьше и равных размеров. От пластины отрезается лишнее и сверлится два отверстия. На уголках отмечается длина хода площадки(звучит не понятно, но посмотрев на фотки или видео думаю вы поймете). По отметке сверлится длина хода и шлифуется напильником, уголки крепятся к пластине болтами. Следующим шагом делается сама площадка из стальной пластины побольше, на ней и на уголках сверлится четыре отверстия. Потом пластина крепиться к уголкам болтами. Почти во всех отверстиях нарезается резьба метчиком, но думаю вы и так поняли.

Шаг 2. Тестирование

Конструкция крепится к болгарке, на болгарку надевается шлиф-диск. Вот и все, самоделка готова, осталось её только протестировать. Тестирование этой самоделки можете наблюдать на видео. От себя добавлю что если сделать уголок по длиннее, то на него можно прикрепить мотор с абразивным диском и будет полноценный наждак. Также можно сделать ножки для этой конструкции, чтобы постоянно не крепить её в тисках или в чем-то другом. Если у вас есть идеи или вы изготавливали самоделку вроде этой и знаете какие проблемы могут возникнуть, то напишите об этом в комментариях. На этом все, спс за просмотр. Если статья полезная, то не забываем ставить лайки.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Наждачный станок для дома: виды, механизмы

Приспособления для резки и рубки материалов можно заточить вручную в случае затупления, а можно посредством специального станка. При первом способе необходимо потратить много времени, посему для по-настоящему эффективного точения лучше всего использовать электрический агрегат.

Он способен работать не один десяток лет, независимо от того, как за ним будут ухаживать. Следует всего лишь своевременно удалять пыльный и грязевый нарост с точильного механизма.

Механизмы наждачного станка в действии – основные моменты

В основе точильного механизма лежит особая магнетивная крошка. Сырье для ее производства завозится в основном из стран южной Европы: Болгарии, Греции, Румынии, республик бывшей Югославии. Природная крошка имеет темно-синий цвет с зелеными оттенками. Чаще всего его использование связано с холодными составляющими. Этот материал применяется также и в строительной отрасли для покрытия лестничных площадок.

Современный бытовой станок для наждачного использования способен качественно затачивать любые элементы, которые необходимо сделать острыми. Самым главным агрегатным элементом является заводской электромотор с высокой скоростью крутящего момента.

Его крепят посредством винтов и присосок к рабочему столу. На его стане имеется кнопка для приведения в действие. Агрегат очень надежный и его легко использовать в быту. Во время работы производит мало шума.

По обеим сторонам двигателя установлена роторная ось, которую приводят в движение посредством подшипников. К ротору инсталлированы колеса для абразивной заточки. Некоторые круги прикрывают, как правило, специальной защитной оснасткой.

На моделях для использования в профессиональных целях используют специальную подставку для сброса своего сора во время работы. Вся защитная часть передвигается соразмерно движению механизма для точения и недопущения попадания искр в глаза и на рабочую одежду.

В связи с тем, что диски для заточки работают под одним углом и с одинаковой скоростью, не всегда удобно с ним безопасно обращаться. По этой причине для обеспечения по-настоящему качественной доводки лучше всего выбирать станок с возможностью регулирования крутящего момента.

Разновидности станков для наждачной обработки

Выделяют чаще всего три их категории:

- Для бытового использования.

- Для полупрофессионального использования.

- Для работы на профессиональном уровне.

По конструкции ни один станок не сильно отличается от другого. Они различаются в первую очередь по показателям надежности. Бытовой станок своими руками может бесперебойно работать не более 15 минут. Для настоящих профессионалов своего дела такие не подходят – лучше использовать более надежные механизмы. Они работают не менее 8 часов в день с перерывом на 15-20 минут.

Помимо прочего, наждаки для полупрофессиональной и профессиональной работы имеют в наличии множество дополнительных особенностей и преимуществ перед простыми:

- имеются пазы для правки сверлильных инструментов;

- способность работать без подключения к электросети;

- большая скорость вращения крутящего вала.

Усовершенствованные модели для точения на станке своими руками:

- Станок с ленточной насадкой.

- Шлифовальный заточный станок, выполненный своими руками.

- Агрегат с ручной насадкой.

Наждак с ленточной насадкой – это агрегат, имеющий дорогостоящий заточный диск, а также подвижную абразивную ленту. Она приходит в движение исключительно благодаря механизму ускорения процесса заточки.

Основные изменения в модификации дают возможность заточить инструмент для резки металла, обработать деревянную либо пластиковую поверхность. Совершенная модель станка дает возможность грамотно обработать резцы. Станки такого типа на сегодняшнем рынке являются большой редкостью. Они часто используются для профессиональной гравировки камня и металла.

Заточный станок – очень частое явление в домашней мастерской. Вместо заводского мотора используются усилия мастера. Основное их назначение: использование для заточки сельхозинструментов. Для претворения в действие используют большие круги из наждачно-абразивного материала.

Основные показатели, которые характеризуют работу электрического наждака:

- Мощность агрегата. Большинство профессиональных вариантов расходуют до 1 кВт. При этом бытовые механизмы имеют в разы меньший объем двигателя – не более 120-350 Вт.

- В домашних условиях используют чаще всего механизмы с мощностью не более 240 Вт. Для правки садового инвентаря хватит и 450 Вт. Если же требуется обработать габаритный инструмент, необходимо использовать мощный двигатель, в противном случае работа не будет выполнена в полной мере.

- Существует закономерность: чем труднее обработать изделие на станке своими руками из любого материала, тем напряженнее происходит его работа. Отсюда вывод: точильный станок для профессиональной деятельности должен быть максимально мощным.

- Средний диаметр круга для точильного механизма от 125 до 400 мм. Для заточки ножниц и ножей достаточно использовать и 125 мм наждачный круг. На бытовом уровне толщина наждачного круга составляет от 2-4 см. Такие круги являются универсальными и они пригодны для любого типа сталей небольшого размера.

Основные диаметры для посадочной оснастки и показатели регулировки скорости машины:

- Стандартные размеры: от 12,7 до 32 мм. Большая часть механизмов имеет посадочное крыло до 32 мм. Это чаще всего оптимальный вариант для покупки мелким оптом.

- На профессиональных моделях есть возможность регулировать скорость вращения круга при работе с разными материалами. К примеру, на большой скорости можно качественно заточить инструмент из тяжелого металла. Сначала скорость достигает 3000 оборотов в минуту, затем есть возможность ее увеличения либо понижения.

- Поэтапное увеличение скорости диска позволяет контролировать процесс обработки металла либо дерева и предупреждать их обгорание.

Эксперты утверждают: для того, чтобы полноценно заточить бытовой и режущий инструмент, достаточно увеличить скорость крутящего момента до 150 оборотов в минуту.

Основное внимание следует уделить креплению дисковой арматуры. Это является необходимостью действительно качественно обработать деталь. Как правило, диски крепят стандартными заводскими гайками. Бывает, что даже на новом агрегате, они держатся недостаточно крепко. По этой причине после приобретения станка необходимо сразу же подтянуть гайки ключом. Все диски на плоскости регулируются специально подобранными винтами.

На некоторых современных моделях станков для масштабного производства круги расположены не параллельно друг другу, а перпендикулярно. Основной недостаток такого механизма – в объемности. Также подход к агрегату должен быть обеспечен с обеих сторон.

Кроме того, у данной разновидности наждаков имеется функция обработки посредством подачи воды. Постоянная мокрая подача благотворно сказывается на качестве затачивания, блокирует вероятность перегрева агрегата и его абразивной части.

Защитные части, используемые в наждачном инструменте: в большинстве случаев устанавливаются специальные защитные экраны и кожухи. Их назначение – не допустить допущения возникновения травм у оператора во время работы.

Осветительные механизмы для работы на агрегате: данной опцией оснащаются только те наждаки, которые используются для постоянной инсталляции. Лампы инсталлированы в гибкие основания, они дают возможность максимально удобно настроить осветительную площадь.

Видео: шлифовально-наждачный станок.

Этапы, необходимые для начала работы на наждаке любого типа

Полезные рекомендации:

- Требуется тщательное крепление настольного аппарата посредством болтов.

- Дисковую часть следует строго осмотреть на наличие сколов и заводского брака.

- Тщательно проверить, насколько целостно подключен шнур, все розетки, достаточно ли качественное заземление.

- Перед работой необходимо проконтролировать работу агрегата на холостом ходу как минимум с течение одной минуты.

- Перед заточкой инструмент следует отчистить от грязи и масляного налета.

- Обязательно необходимо избегать перекосов затачиваемой поверхности.

- В случае если станок не имеет возможности быть подкачанным водой, его следует регулярно ополаскивать для охлаждения двигателя.

- Все бытовые и сельскохозяйственные инструменты желательно затачивать на относительно низких оборотах.

- В процессе работы желательно контролировать угол затачиваемой поверхности детали.

metmastanki.ru

64С. Подобные приспособления изготавливаются из карбида кремния. Они уже предназначены для проточки более твёрдых металлов. Материал очень прочный, и поэтому температура во время заточки довольно большая. Со временем это может привести к образованию окалин на поверхности. Они применяются для обработки инструментов из твёрдой стали.