Станок плазменной резки металла с ЧПУ и сборка установки своими руками

используют как высокотехнологичный метод, чтобы обрабатывать металлические и стальные заготовки.

Станок плазменного типа резки с ЧПУ достаточно точно и эффективно помогает производить данную процедуру без затруднительных нюансов. ЧПУ – это плазморез с управлением на числовом программировании.

Содержание

- Особенности станка с ЧПУ для резки

- Преимущества использования

- Особенности конструкции основные элементы

- Особенности резки металла на плазморезах с программным управлением

- Основные критерии выбора

- Как увеличить продуктивность?

- Итог

Особенности станка с ЧПУ для резки

помогают качественно обработать изделия из металла. Электрическая дуга разжигается посреди от электрода и сопла. Её температура иногда достигает до 30.000 градусов со скоростью в 1500 м/с.

Машина плазменного вида резания с ЧПУ может работать с поверхностью в 2 сантиметра в толщину.

Чтобы сформировать плазму, которая обрабатывает центры, применяют несколько типов газа: активный в виде кислорода либо воздуха и малоактивный в виде азота, аргона либо водорода. В первом случае используют газ, чтобы обработать черный металл, а во втором – цветной.

Для низколегированного либо мягкого металлического изделия плазменный вид резки конструкций из металла используется с применением кислорода. Благодаря этому можно сохранить количество железа и избежать формирования заусеницы.

Главным недостатком такого вида является невозможность обработать заготовку шире 2 сантиметров.

Преимущества использования

Как и любой предмет или техника, станок плазменной резки металла имеет свои положительные стороны в работе и структуре.

Вот основные из них:

- повышенная скорость обрабатывания металлических листов со средней и небольшой толщиной;

- на станках обрабатывается любой тип конструкции из металла;

- нагревается достаточно маленький участок металлической поверхности, благодаря чему обрабатывается заготовка, без использования тепловой деформации;

- у станка для плазменной резки металла с ЧПУ в результате получается фигурная либо гравированная резка, с помощью этой технологии выполняются самые трудные схемы;

- портальные машины плазменной резки абсолютно безопасны, поскольку в них не требуется встраивать дополнительный баллон с сжатым газом;

- обладает высокой скоростью и качественным срезом.

Особенности конструкции основные элементы

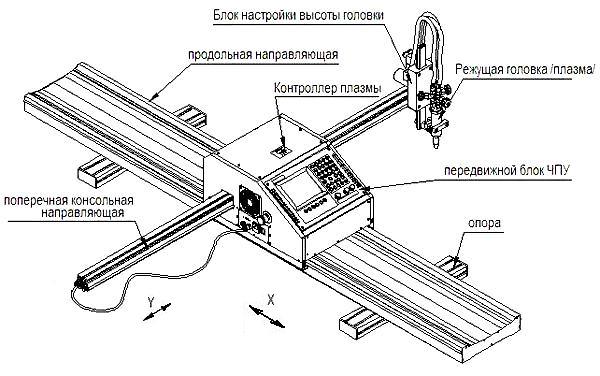

У любой установки плазменного вида резки металла с ЧПУ есть пару систем, входящие в её структуру в обязательном порядке. Необходимо отметить вначале, что у этого агрегата есть блок питания, работающий под конкретные параметры работы с целью обеспечения правильной и стабильной работоспособности всего оборудования.

Также в конструкции находится плазмы либо, как его ещё называют, плазмотрон со специфической конструкцией. Также содержится воздушный компрессор, который дает возможность подать поток воздуха под определённым давлением.

Плазменная резка ЧПУ, как процесс, подразумевает под собой использование оборудования, где в наличии находится специальный пакет со шлангами и кабелями. Зачастую, основным источником питания является простой трансформатор либо инверторное оборудование.

Зачастую, основным источником питания является простой трансформатор либо инверторное оборудование.

С их помощью регулируется подача тока на устройство, чтобы совершать данный процесс под определенные параметры.

Главным преимуществом рассматриваемого оборудования, функционирующего на трансформаторе, считается способность резать трубы с толстым слоем металлической поверхности.

Плазменное инверторное оборудование потребляет минимальное количество электроэнергии, что дает возможность эффективно применять его в сфере маленьких производств.

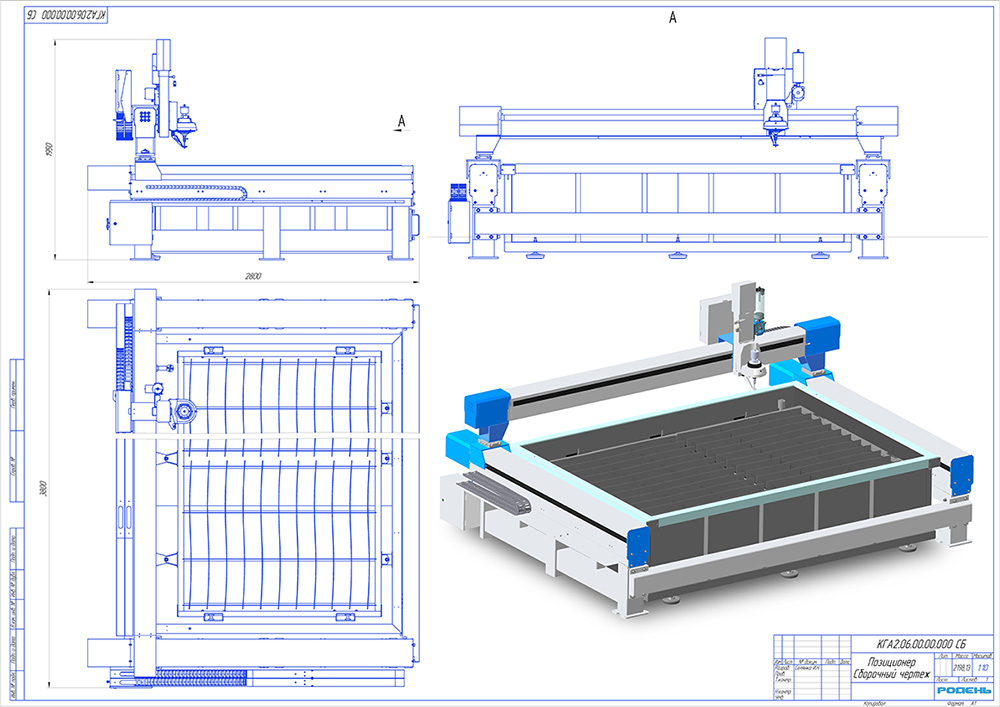

Чтобы создать агрегат для данного процесса с ЧПУ самостоятельно, необходимо воспользоваться чертежами и тогда результат будет точным и эффективным. Самой основной деталью этой конструкции , либо как его ещё называют плазмотрон.

С его помощью можно нарезать любую заготовку вне зависимости от размера или формы. Кроме этого оно довольно-таки простое в использовании и имеет следующие элементы: сопло, электроды и охладительную систему посреди двух прошлых деталей. Резак имеет специальный канал, через который подается сжатый воздух под конкретным давлением.

Резак имеет специальный канал, через который подается сжатый воздух под конкретным давлением.

Сопло резака формирует в себе режущую струю. Её размеры, особенности и основная характеристика влияют на работоспособность и функциональность всего устройства. Оборудование на данный тип работы должно включать в себя компрессор, обеспечивающий нужную подачу воздушного потока с конкретным давлением.

Связь компрессора, источника питания и плазмотрона формирует пакет со шлангами и кабелями. Необходимо сделать акцент на стоимости такого агрегата, который продается в любом специализированном магазине. Он довольно высокий, из-за чего большинство мастеров предпочитают собрать конструкцию самостоятельно из подручных средств.

Особенности резки металла на плазморезах с программным управлением

Чтобы получить должный результат после обрабатывания изделий из металла, необходимо учесть следующие аспекты:

- какую характеристику имеет станок для резки с ЧПУ;

- что входит в состав материала, который используется для проведения процедуры;

- размеры и характеристика изделий, подвергнутых обработке.

При плазморезе выполняются работы по раскройке листа с маленькой толщиной, не больше, чем 1 см. С таким материалом отлично справляется плазменная дуга. Чтобы раскраивать более толстую поверхность, необходимо установить дополнительную стабилизацию дуги.

Чертеж плазмотрона для резки металла.Лист, имеющий толщину более 10 см, раскраивается при помощи серьезного плазменного оборудования, которое оказывает прямое и сильное воздействие на дугу.

Кроме этого, также важен и вид источника, откуда возникает плазма. Это происходит за счет сжатого потока воздуха с высокотемпературной электродугой. Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Чтобы обработать такой же лист с толщиной 1,2 см и выше, применяется источник, источающий высокий ток.

Без необходимой мощности, оборудование не выполнит качественно работу, и результат получится плохим. Достаточно важно уметь управлять ЧПУ – числовой программной системой, чтобы всегда достигать хороших результатов.

Без необходимых умений на поверхности материала будут отложены шлаки, появятся сколы и иные деформирования. Чтобы обойти это стороной, специалисты советуют выбирать источник с мощностью, превышающей в несколько раз нужного показателя.

К особо внимательному выбору стоит подойти в сфере композиций и составов заготовки для обрабатывания. Зачастую, чтобы обработать алюминиевую поверхность, применяют смесь, где есть небольшое количество аргона, азота и водорода.

Для обработки меди в составе должны быть только водородосодержащие компоненты. Латунь эффективнее разрезается композицией, где есть азот и водород.

Стоит отметить, что современные станки для данной процедурой, которые изготовляются популярными производителями, гораздо дольше служат. Срок службы можно продлить при помощи обеспечения оборудования постоянного техосмотра. При правильной эксплуатации устройства можно пользоваться им много десятилетий.

youtube.com/embed/TkaTgKPIHsg?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- , созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни.

При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости. - Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами.

Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации. - Следует аккуратно подходить к выбору краски для устройства.

Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается.

В последнем случае станок ненадежный, некачественный и быстро поломается. - У станка также должна быть система, удаляющая дым.

При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать. - Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать.

Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно.

- Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность.

Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

Как увеличить продуктивность?

Исходя из критериев выбора станка с плазменного типа резкой ЧПУ, необходимо отметить производительность, которая нужна для обеспечения большого объема выполненных заданий.

Кроме этого увеличить продуктивность можно за счет высокой точности резки и возможности раскроить материал со сложным чертежом. Это позволяет быстро справляться с поставленной задачей.

Однако, специалисты акцентируют внимание на том, что производительность не должна влиять на качество исходного результата. Всё это можно совершить при помощи плазмореза с ЧПУ.

Итог

Мастер, работающий для плазменной резки металлических конструкций и изделий должен пройти в обязательном порядке инструктаж касательно безопасного использования данного оборудования, получить допуск к возможности проводить работы с ним.

Место, где планируются работы подобного типа, должны быть проверены пожарным инспектором. С некой периодичностью проводится повторная проверка, чтобы подтвердить соответствие требований согласно безопасности применения агрегата.

На чем основывается принцип работы плазменного станка для резки металла с ЧПУ

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

- Основные элементы

- Виды станков

- Принцип работы станков с ЧПУ

- Плюсы и минусы

- Характеристики плазмотронов

- ТНС

- Характеристики стола

- Система ЧПУ

- Можно ли изготовить станок с ЧПУ самому

- Требования к безопасности и эксплуатации

Раскрой металла производится разными способами, и плазменная резка здесь занимает далеко не последнее место. К ней прибегают, когда кроят самые разные металлы и сплавы.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

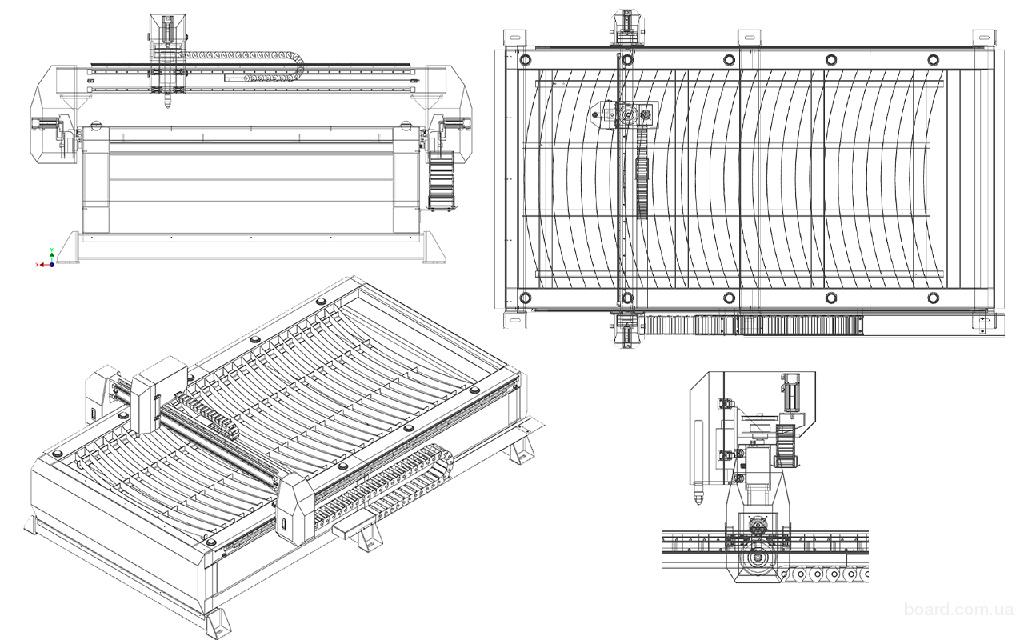

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Виды станков

Главные различия между станками для плазменной резки заключаются в следующем:

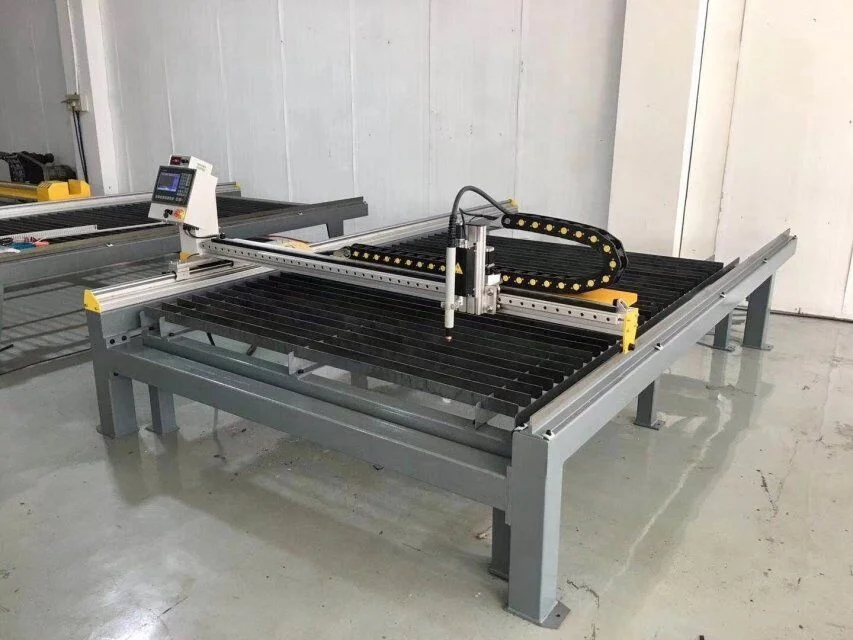

Конструкция. Бывает стационарной и передвижной. Отдельного упоминания заслуживает малогабаритная портативная установка с ЧПУ. Это компактное оборудование может находиться даже в очень небольших помещениях и работать с сохранением производительности и мощности.

Способ размещения проката. Тут есть два типа оборудования:

- Портальный станок, в котором заготовка располагается в специальном устройстве, предотвращающем перекос материала и скольжение и обеспечивающем точность реза. Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

- Консольный станок без рабочего стола. Резак направляется специальными линейными направляющими.

Еще есть шарнирные станки, предназначенные исключительно для вертикальной резки.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную обработку металла, в том числе фигурную резку.

Тип обрабатываемой заготовки. На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

Количество одновременно обрабатываемых листов. Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

- Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

- Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки.

Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется. - Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ. Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе.

Но некоторые модели потребляют и переменный ток.

Но некоторые модели потребляют и переменный ток.

ТНС

Станки в сборе оснащаются в том числе ТНС. Это система контроля высоты горелки для опускания/поднятия рабочего инструмента при раскрое. Узел работает, используя напряжение дуги. Контроль за расстоянием до обрабатываемой заготовки производится с помощью датчиков.

Характеристики стола

Данный элемент состоит из нескольких секций, чьи размеры могут разниться. На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

Вдобавок станок оборудуется пылезащитной пневматикой. Основное ее назначение в улавливании образующейся при резке металлической пыли. В столах, длина которых больше 2,5 м, используется двухсторонняя система удаления дыма.

Система ЧПУ

Резка с ЧПУ листового металла — высококачественная. Основные характеристики системы:

Основные характеристики системы:

- удобство интерфейса;

- диагональ монитора;

- используемое ПО.

Диагональ равна 15−19 дюймам. ПО, как правило, достаточно сложное. Программы позволяют оптимально расположить детали на столе, легко производить разные расчеты (времени на обработку, числа деталей, проч.), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

Можно ли изготовить станок с ЧПУ самому

Описываемое здесь оборудование стоит больших денег, из-за чего немало людей интересуется тем, можно ли его сделать своими руки. Как говорилось выше, конструкция нашего агрегата не отличается особой сложностью. Скорее всего, не будет сложностей с изготовлением стола и прочих элементов. Но вот сборка плазмотрона — дело непростое. Не располагая определенными знаниями и навыками, изготовить этот элемент невозможно. Его рекомендуется приобретать отдельно. В этом случае нужно собрать систему подачи газа. ЧПУ есть в свободной продаже.

Требования к безопасности и эксплуатации

Хоть плазменные металлорежущие станки — оборудование относительно безопасное, к нему, тем не менее, предъявляется ряд требований ГОСТ 12 .3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

Среди основных положений выделим следующие:

- Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

- Помещение, где будет установлен станок, должно быть хорошо проветриваемым и достаточно освещенным. Обязательны принудительные системы вентиляции.

- Качество расходных материалов — портативные и портальные передвижные станки плазменного раскроя должны иметь узел предварительной подготовки используемых материалов.

С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция. - Системы автоматического прекращения работы. При работе на плазменном станке есть риск возникновения аварийных ситуаций. Автоматическое отключение обеспечивается системами контроля, а происходит это с нарушением норм эксплуатации.

- В помещении, где стоит станок, должны иметься средства пожаротушения и пожарная сигнализация. Оператору вменяется в обязанность прохождение инструктажа о положенных в случае возгорания действиях.

Оператор проходит инструктаж по безопасной эксплуатации и должен получить допуски к работе с данным оборудованием.

Помещение, где предполагается работать на станке с ЧПУ, проверяется пожарным инспектором. Периодически требуется повторная аттестация соответствия требованиям безопасной эксплуатации оборудования.

Возможности станков напрямую зависят от технических характеристик. Приобретая оборудование, первым делом узнайте насчет точности позиционирования и резки, типе стола и другие важных моментах. Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

Плазменная резка – что это такое и откуда она взялась?

Плазменная резка — это простой процесс резки электропроводящих материалов с помощью ускоренной струи горячей плазмы. Он широко используется во многих отраслях промышленности. Убедитесь сами, что делает плазменную резку одной из самых интересных технологий.

История

Плазменная резка происходит от плазменной сварки, которая была популярна в 1960-х годах. Он был представлен как идеальный метод резки в 1980-е годы. Почему он стал таким популярным? Причина в том, что плазменная резка не создает металлической стружки и очень точна при резке. Первые машины плазменной резки были очень большими и предназначались в основном для массового производства из-за повторяющихся схем резки.

Что такое плазменная резка?

Плазменная резка — это процесс резки металлов (алюминия, стали, меди и т. д.) с использованием плазменной дуги. Осуществляется механическим или ручным способом. Процессы механизированной резки в основном касаются резки с использованием станков с ЧПУ или промышленных роботов. Источником тепла, расплавляющего металл, является плазменная дуга, тлеющая между электродом и заготовкой.

Безопасность

Во время резки с помощью плазмы все участники должны сосредоточиться на своей защите. У нас должны быть надлежащие защитные очки и лицевые щитки. Плазма очень горячая и может повредить наши глаза и кожу за считанные секунды. Кроме того, у нас должна быть соответствующая одежда. Кожаные перчатки, фартук и куртка защитят наше тело от искр или мусора.

Станки с ЧПУ – что это?

CNC означает Компьютеризированное числовое управление. Это система числового управления, оснащенная микрокомпьютером, который можно свободно программировать. Этот термин обычно используется для обработки материалов с помощью устройств с компьютерным управлением, таких как:

Этот термин обычно используется для обработки материалов с помощью устройств с компьютерным управлением, таких как:

- Станки фрезерные;

- Пена;

- Электрические грузила.

CNC-обработка позволяет быстро, точно и с высокой повторяемостью выполнять сложные формы.

Конфигурации плазменной резки с ЧПУ

Можно легко сказать, что существует три основных конфигурации плазменной резки с ЧПУ. Каждый из них зависит от формы обрабатываемого материала. Также очень важным фактором плазменной резки является гибкость режущей головки. Тем не менее, давайте подробнее рассмотрим конфигурации:

- 2-мерная / 2-осевая плазменная резка

- 3-мерная / 3+ осевая плазменная резка

- Плазменная резка труб / профилей

Сколько это стоит?

В то время как в 1980-х технология плазменной резки была дорогой, сейчас мы можем найти эти машины почти везде. Они широко используются как в производственных компаниях, так и в частных мастерских. Это стало настолько распространенным явлением, что отдельный любитель может купить один и разрезать сталь.

Это стало настолько распространенным явлением, что отдельный любитель может купить один и разрезать сталь.

Машины Promotech

Станки Promotech MCM — это настоящие портативные станки с ЧПУ для резки и сварки. Они могут работать на круглых, конических или плоских поверхностях, а также на деталях с несколькими поверхностями. Эти машины разработаны и изготовлены компанией Promotech и изготовлены из европейских комплектующих высочайшего качества.

Плазменный стол с ЧПУ «Сделай сам»: материалы и инструкции

Плазменные столы с ЧПУ невероятно универсальны и могут использоваться в самых разных областях.

Столы для плазменной резки являются одним из наиболее часто используемых и эффективных инструментов для быстрой и эффективной резки материалов.

Столы для плазменной резки с ЧПУ идеально подходят для различных производственных и строительных работ, поскольку они позволяют с легкостью резать большие и тяжелые материалы.

Эти столы автоматизированы компьютером, что обеспечивает высокий уровень точности при каждом выполняемом разрезе каждый раз.

Эти столы используются в машиностроении, сельском хозяйстве, строительстве, производстве и других видных отраслях промышленности.

Плазменные столы с ЧПУ станут отличным дополнением к любому магазину, поскольку они обеспечивают гибкость в выполнении ряда функций и по своей сути помогают сэкономить время, деньги и материалы!

Сколько стоит сделать?

Изготовление собственного плазменного стола с ЧПУ — отличная альтернатива покупке совершенно нового стола, поскольку стоимость высококачественного промышленного устройства может варьироваться от 20 000 до более 50 000 долларов.

Можно сделать свой собственный плазменный стол с ЧПУ намного дешевле, купив и используя собственные инструменты и материалы и следуя хорошим инструкциям.

Эти самодельные плазменные столы с ЧПУ могут стоить менее 1000 долларов.

Однако, как правило, изготовление стола приличного качества обычно стоит более 2000 долларов, включая все необходимое.

Изготовление собственного плазменного стола с ЧПУ

Мы предоставим пошаговое руководство по сборке собственного плазменного стола с ЧПУ, включая список необходимых инструментов и оборудования, а также руководство.

Список необходимых инструментов и деталей

- Привод линейной направляющей HG20, 20 мм, ЧПУ, 1500 мм

- Привод HG20, 20 мм, привод линейной направляющей, ЧПУ, 750 мм

- 3PCS NEMA 23 СТИПЕР Мотор

- NEMA 23 Кэтапер мотор

- Sainsmart CNC Micro Stepping Motor

- DC 24V 15A. Струкция питания

- R55. Муфта

- Ходовой винт 400 мм 8 мм ACME

- 4 шт. Колесики 4 дюйма

- 5-осевая разделительная плата с ЧПУ

- 12 шт.0034

- Металлическая шестерня, 20 шагов, 15 зубьев (5172T11)

- Пружина сжатия, длина 2″, внешний диаметр 0,875″, 0,635″, 6 шт. Резьба 12 мм, 50 шт. в упаковке

- Цинк-алюминий, M5 x 0,8 мм Резьба 16 мм, 50 шт. в упаковке

Пошаговое руководство

В следующем руководстве описан процесс создания базовой рамы для плазменного стола с ЧПУ своими руками.

Начните с обрезки трубки 4 x 2 x 3 дюйма, а затем трубки 2 x 2 x ⅛ дюйма.

Затем отрежьте трубку 4 x 4 x ⅛ дюйма.

После того, как все будет правильно вырезано, рекомендуется промыть все детали под давлением, чтобы удалить жир и подготовить их к сварке. Вы также должны зашлифовать заусенцы на каждой детали, которые образовались в процессе резки.

Теперь пришло время начать процесс сварки.

Настройте сварочный аппарат на мощность 240 вольт, скорость подачи проволоки 250 и 18 вольт, которые хорошо подойдут для толщины вашего металла.

Сварите детали вместе, сохраняя все как можно более прямым, а верхние и боковые линии ровными и гладкими.

Вы можете добавить дополнительные детали, чтобы добавить поддержку и сделать раму прочнее.

Теперь, когда верхняя рама стола готова, вы можете перейти к ножкам и самому столу.

Приварите систему ножек вашего стола с ЧПУ, дважды проверив все размеры, чтобы убедиться, что они будут одинаковой длины и максимальной устойчивости.

Добавьте поперечные балки к системе ножек, а также ножки, которые будут использоваться для установки роликов для вашего стола.

Поднимите боковые стороны стола и добавьте поперечные балки, чтобы выровнять раму стола.

Убедитесь, что вы работаете на ровной поверхности, чтобы ваш стол не был неровным и шатким!

Добавьте портальную раму и используйте металлическую шлифовальную машину, если необходимо, чтобы она подошла должным образом.

Затем добавьте средние поперечины, которые помогут зафиксировать раму портала на месте. На этом этапе вы также добавите среднюю перекладину между перекладинами для дополнительной поддержки.

После того, как все эти детали будут размещены, аккуратно сварите все вместе и используйте шлифовальную машинку по металлу для любых неровных участков, которые необходимо сделать заподлицо.

Теперь пришло время вырезать различные детали, необходимые для рамы и крепления двигателя для вашего плазменного стола с ЧПУ. Вам, скорее всего, понадобится плазменный резак, чтобы эффективно выполнить эти разрезы.

После того, как ваши детали были вырезаны, отшлифуйте края, чтобы убедиться, что они не слишком острые.

Затем распечатайте чертеж шаблона стола в масштабе 1:1, чтобы точно определить, где просверлить необходимые отверстия, а также где приварить скобу болта на ваших деталях.

При необходимости прикрепите кронштейны натяжителя, а затем добавьте крепления для болтов натяжителя. Прежде чем переходить к следующему шагу, убедитесь, что все подходит и работает правильно.

Приварите кронштейны к деталям, а затем приступайте к установке линейных направляющих, зажав их сбоку, соблюдая надлежащую точность.

Затем возьмите боковые стороны портала и прикрутите их болтами к линейным подшипникам на рельсе. Сделайте его как можно более перпендикулярным к верхней части стола.

Измерьте расстояние между двумя сторонами, а затем отрежьте поперечину козла до нужного размера.

Затем приварите поперечную балку, внося небольшие коррективы по мере необходимости, чтобы убедиться, что она находится именно там, где вы хотите. Убедитесь, что рама параллельна верхней части стола, а боковая сторона перпендикулярна верхней части стола.

Когда все будет на месте, прикрепите его, а затем приступайте к сварке. Отшлифуйте сварные швы, чтобы все выглядело красиво и чисто.

Последний шаг — прибить и приварить пластины к ножкам стола, к которым вы будете прикреплять ролики для колес.

Теперь вы завершили каркас стола для плазменной резки с ЧПУ своими руками!

Чтобы просмотреть видеоотчет для этой сборки, посетите здесь.

Сравните ли самодельный плазменный стол с ЧПУ с профессиональным столом?

Разница между самодельным плазменным столом с ЧПУ и профессиональным плазменным столом с ЧПУ зависит от ряда факторов.

Если вы решите построить свой собственный плазменный стол, то качество в значительной степени будет зависеть от ваших собственных навыков, знаний и общего опыта. Процесс включает в себя множество процедур резки и сварки, которые необходимо выполнять с предельной точностью, чтобы обеспечить хороший конечный результат.

Процесс включает в себя множество процедур резки и сварки, которые необходимо выполнять с предельной точностью, чтобы обеспечить хороший конечный результат.

Профессиональные плазменные столы с ЧПУ будут самым надежным вариантом, а также сэкономят вам много времени и усилий, поскольку они поставляются полностью собранными и готовыми к отправке прямо из магазина. Однако эти профессиональные столы могут быть очень дорогими и могут оказаться неподходящим вариантом для людей, у которых нет необходимого бюджета.

Изготовление собственного плазменного стола с ЧПУ сэкономит вам значительную сумму денег, так как покупка собственных деталей и выполнение работы самостоятельно по своей сути является более дешевым вариантом.

Однако, если таблица не построена должным образом, в долгосрочной перспективе это может оказаться большим вложением, чтобы постоянно исправлять и поддерживать неисправную таблицу.

Выбор между плазменным столом, сделанным своими руками, и столом, изготовленным профессионалами, очень важен. Сначала вы можете сэкономить деньги, соорудив стол самостоятельно, но качество и долговечность стола будут полностью зависеть от ваших собственных навыков и наличия подходящих инструментов и материалов.

Сначала вы можете сэкономить деньги, соорудив стол самостоятельно, но качество и долговечность стола будут полностью зависеть от ваших собственных навыков и наличия подходящих инструментов и материалов.

Также важно учитывать временные затраты, связанные с выполнением сложного проекта, такого как создание собственного плазменного стола с ЧПУ.

Выполнение такого проекта может занять много часов, особенно у тех, кто не знаком с используемыми инструментами и процедурами.

В конце концов, примите во внимание все эти факторы, прежде чем принять решение о создании собственного плазменного стола или о покупке профессионально изготовленного плазменного стола.

Вывод

В этой информационной статье мы рассмотрели идею создания собственного плазменного стола с ЧПУ своими руками.

Мы обсудили все, от универсальности до потенциальной стоимости сборки собственного стола, а также предоставили пошаговое руководство, в котором освещаются основные части процесса.

В последнем случае станок ненадежный, некачественный и быстро поломается.

В последнем случае станок ненадежный, некачественный и быстро поломается.

Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется. Но некоторые модели потребляют и переменный ток.

Но некоторые модели потребляют и переменный ток. С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.