Чем режут металл: основные способы резки металла

- Главная

- Статьи

- Чем режут металл: основные способы резки металла

Обработка металлических заготовок выполняется различными способами. В зависимости от параметров детали, которая должна получиться в итоге, применяются штамповка, гибка, ковка. Но каждая из операций нередко требует резки металла, что обуславливает опережающее развитие соответствующих технологий.

Используются различные технологии резки: горячая (лазер, плазма, газорезка) и холодная (гидроабразивная, механическая). В первой используется только механическое воздействие на заготовку, вторая связана с высокотемпературным нагревом.

Содержание статьи

- Лазерная резка

- Конструкция лазерного станка

- Этапы обработки лазером

- Способы лазерной резки

- Преимущества лазерной резки

- Плазменная резка

- Преимущества плазменной резки металла

- Особенности

- Газовая резка

- Этапы процесса

- Используемое оборудование

- Преимущества газорезки

- Преимущества газовой резки

- Кислородная резка

- Газоэлектрическая резка

- Гидроабразивная резка

- Механические способы

- Станочная резка

- Ручная резка

- Ножницы

- Пилы

- Шлифовальные машинки

- Сравнение способов

Лазерная резка

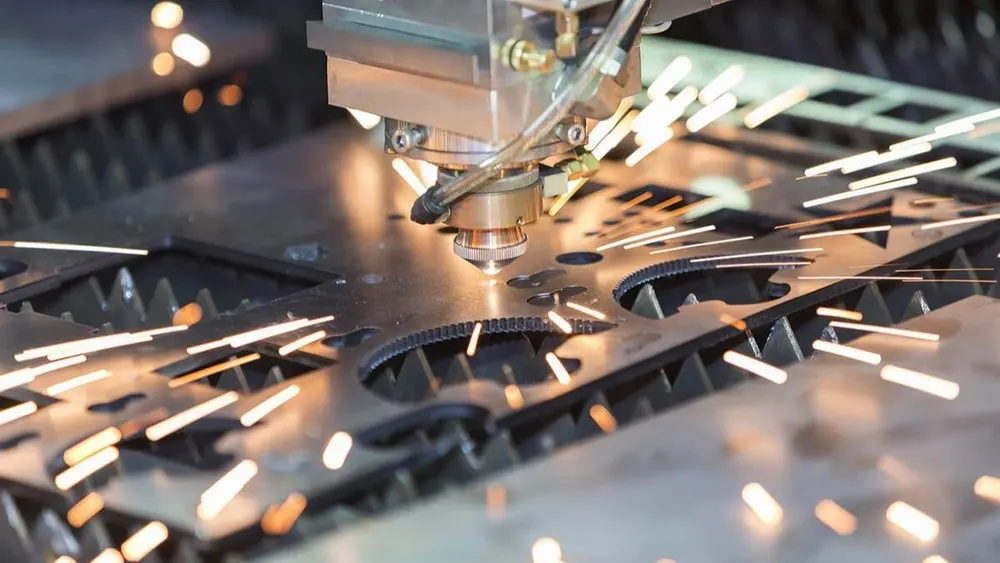

В обрабатывающих операциях, где к конечным параметрам предъявляются повышенные требования по точности и производительности, используются металлорежущие лазерные станки. Суть этой технологии заключается в направленном, точечном воздействии концентрированного энергетического луча на рабочую зону. Толщина светового потока составляет доли миллиметра, благодаря чему сокращается участок, подвергаемый нагреву, и сам рез. Это позволяет резать металл с высокой точностью, без деформации. Оборудование лазерной резки оснащается ЧПУ, что уменьшает риск ошибки оператора и повышает производительность. Лазерное оборудование требует надежного энергоснабжения и потребляет много энергоресурсов, поэтому использование таких станков рационально при изготовлении изделий большими партиями.

Суть этой технологии заключается в направленном, точечном воздействии концентрированного энергетического луча на рабочую зону. Толщина светового потока составляет доли миллиметра, благодаря чему сокращается участок, подвергаемый нагреву, и сам рез. Это позволяет резать металл с высокой точностью, без деформации. Оборудование лазерной резки оснащается ЧПУ, что уменьшает риск ошибки оператора и повышает производительность. Лазерное оборудование требует надежного энергоснабжения и потребляет много энергоресурсов, поэтому использование таких станков рационально при изготовлении изделий большими партиями.

Конструкция лазерного станка:

-

генератор энергии;

-

рабочая среда, выступающая источником излучения;

-

зеркальный оптический резонатор, фокусирующий световой поток.

Этапы обработки лазером:

-

Разработка чертежного эскиза (файловое изображение) требуемой детали.

-

Загрузка данных составленной программы в модуль ЧПУ.

-

Обработка файлового изображения и запуск оборудования.

Способы лазерной резки

В качестве источника энергии используются различные энергоресурсы, с учетом чего применяется следующая классификация:

-

в газовых лазерах в качестве действующей силы применяется смесь рабочих газов, после прохождения луча через которую происходит возрастание его мощности;

-

в твердотопливных установках концентрацию энергетического потока осуществляет многомерный зеркальный модуль усиления;

-

газодинамические лазеры работают с углекислым газом, нагрев которого производится пучком лазера.

Также применяется классификация по степени температурного воздействия:

-

Плавление – достижение температуры расплава металла и придание ему текучей формы.

Метод заключается в нагреве определенного участка заготовки узконаправленным лучом и последующим отводом расплавленной магмы из зоны реза. Процедура сопровождается газовой продувкой, которая удаляет жидкий металл и охлаждает кромки. Таким способом можно резать толстый металл, а также алюминиевые и медные изделия.

Метод заключается в нагреве определенного участка заготовки узконаправленным лучом и последующим отводом расплавленной магмы из зоны реза. Процедура сопровождается газовой продувкой, которая удаляет жидкий металл и охлаждает кромки. Таким способом можно резать толстый металл, а также алюминиевые и медные изделия. -

Испарение – отличается от предыдущего способа высокотемпературным воздействием и является продолжением плавления. После достижения текучести лазерный луч доводит металл до кипения с последующим испарением из обрабатываемой зоны.

Преимущества лазерной резки

-

Нет ограничений по сложности конфигурации изделий благодаря ширине реза. Луч лазера способен резко менять направление, вырезая минимальные зазоры и канавки.

-

Исключается механическое давление на заготовку, вследствие чего отсутствует риск деформации и повреждения детали.

-

Процесс раскроя полностью автоматизирован, что исключает возможные ошибки оператора и увеличивает производительность.

-

В ходе операции рабочие модули металлорежущего лазерного станка не контактируют с заготовками. Благодаря этому снижается скорость износа основных компонентов оборудования. Это же обуславливает и точность обработки.

-

Выполненная деталь не требует дополнительной доводки – удаления наплывов, шлифовки или отпускания – вследствие масштабного нагрева и напряжения изделия. Из-за малой зоны температурного воздействия можно резать тонкий металл либо заготовки из сплавов повышенной теплопроводности.

Получить консультацию

Имя*

Телефон*

Нажимая на кнопку “Отправить заявку”, я даю согласие на обработку персональных данных.

Ваша заявка отправлена!

Плазменная резка

Этот тип режущих станков использует в качестве рабочей среды плазменный луч, который образуется путем ионизации газа, разогретого до сверхвысокой температуры.

Процесс образования плазмы происходит двумя способами инициации:

-

Плазменно-дуговой, при котором высокотемпературный луч создается между режущим модулем и заготовкой. Для этого в рабочее поле подается газ, который при прохождении искры разогревается и ионизируется. Источником энергии становится электрод, помещенный в корпус с отводом. Электроплазменная дуга вызывает плавление металла, а разогретый газ выдувает жидкую магму из зоны воздействия.

-

Косвенного воздействия, при котором рез заготовки осуществляется только за счет плазмы. Сверхразогретый поток образуется с помощью электроискры, возникающей уже внутри режущего модуля.

Преимущества плазменной резки металла:

-

Металлорежущие плазменные станки способны обрабатывать любые виды металлов, сохраняя повышенную скорость операций и исключая риски деформации и иных повреждений.

-

Составление программы действий для оборудования с ЧПУ позволяет изготавливать сложноконтурные изделия.

-

В месте разреза кромки имеют гладкую поверхность, не требуя дополнительной обработки.

Особенности:

Газовая резка

Благодаря простоте и небольшим экономическим затратам газовая резка пользуется повышенной популярностью при изготовлении деталей небольшими партиями. Суть данной технологии заключается в использовании смеси из кислорода и горючих газов, образующих при поджиге пламенную струю.

Процесс состоит из трех этапов:

-

Нагрев зоны воздействия до температуры плавления металла.

-

Доведение до точки кипения и испарения.

-

Удаление шлака с последующим отвердением кромок.

Используемое оборудование

Газосварочный пост включает в себя:

-

баллоны с газом: кислородный и ацетиленовый;

-

шланги для подключения газового резака;

-

режущий инструмент с соплом и регулируемым мундштуком;

-

систему регуляции в виде водяного затвора и вентильных модулей.

Преимущества газорезки:

-

Газовым резаком можно резать лист металла и толстостенные заготовки, сохраняя размеры шва по всей его длине.

-

Оборудование потребляет меньше энергоресурсов и достаточно мобильно, чтобы выполнять соответствующие работы не стационарно.

Особенности:

-

в работе с резаком допускаются только плавные движения, что усиливает напряжение на руку. Также нужно соблюдать наклон против движения;

-

металл перед резкой следует разогреть до температуры 1000 0С;

-

составные сварочного поста при транспортировке требуют физических усилий.

Кислородная резка

Кислородная резка, в которой активатором пламени выступает чистый кислород, поддерживающий горение металла, а также удаляющий шлак. За счет образования окислительного облака заготовка не начинает плавиться, а просто выгорает в зоне воздействия. Остальная часть сохраняет свою прочность и твердость, не деформируясь.

Остальная часть сохраняет свою прочность и твердость, не деформируясь.

Виды:

-

кислородно-флюсовая с использованием дополнительных присадок. Флюс способствует быстрому нагреву зоны воздействия, оказывает химическое (антиокислительное) и абразивное воздействие;

-

кислородно-копьевая при сверхвысоких температурах, создаваемых сгораемым кислородным «копьем». Последнее образуется при помощи стальной трубки, через которую подается газ. Применяется для резки габаритных заготовок.

Газоэлектрическая резка

Газоэлектрическая резка − технология с использованием электрической дуги, которая разогревает газ. Последний концентрируется в точке воздействия, расплавляя металл.

Виды:

-

воздушно-дуговая, при которой удаление металла из зоны реза осуществляется мощным воздушным потоком;

-

кислородно-дуговая с использованием чистого кислорода, одновременно поддерживающего горение металла и удаляющего шлак.

Все перечисленные способы экономически выгодны благодаря невысоким материальным издержкам. Оборудование очень простое в использовании, осваивается начинающими сварщиками быстро. Однако в сравнении с плазмой или лазером газопламенная струя обладает большей толщиной, что приводит к повышенному расходу материала заготовки. Требуется дополнительная обработка кромок, существует риск деформации изделия. Вследствие этого газорезка применяется в работе с деталями средней и повышенной толщины, не предъявляющих серьезных требований к точности параметров.

Гидроабразивная резка

Современная методика разделения металлических заготовок на части без использования температурного воздействия. Рабочим инструментом выступает узконаправленная струя водного раствора, которая под большим напором подается в зону реза. В жидкость для повышения режущих свойств добавляется абразивный наполнитель. При увеличении давления до 4000 атмосфер состав приобретает характеристики сверхтвердой пилы, двигающейся со скоростью звука. При этом сам рез отличается небольшими размерами, что позволяет изготавливать изделия любой кривизны. Толщина обрабатываемых деталей допускается в пределах 20 см.

При этом сам рез отличается небольшими размерами, что позволяет изготавливать изделия любой кривизны. Толщина обрабатываемых деталей допускается в пределах 20 см.

Преимущества:

-

Технология исключает нагрев металла, за счет чего проводится рез заготовок любой, даже повышенной толщины.

-

Направление струи меняется с минимальным шагом, также регулируя ее наклон. В результате на таком оборудовании можно изготавливать детали со сложной геометрией и точными параметрами. Поэтому способ востребован в декоративной и художественной металлообработке.

-

Использование абразива способствует дополнительной шлифовке, которая проводится одновременно с резкой детали.

-

Сравнительно недорогой способ за счет применения доступных расходных материалов.

Особенности:

Механические способы

К такой группе относятся ручные способы разделения заготовок на части, а также автоматизированные подвиды. Все методики отличаются невысокой производительностью, необходимостью применения физических усилий или трудоемкостью процессов. Однако в непромышленных масштабах механические способы также востребованы, так как позволяют выполнять металлообработку в тех случаях, где масштабность и дорогие энергоресурсы сделают работу нерентабельной.

Все методики отличаются невысокой производительностью, необходимостью применения физических усилий или трудоемкостью процессов. Однако в непромышленных масштабах механические способы также востребованы, так как позволяют выполнять металлообработку в тех случаях, где масштабность и дорогие энергоресурсы сделают работу нерентабельной.

Станочная резка

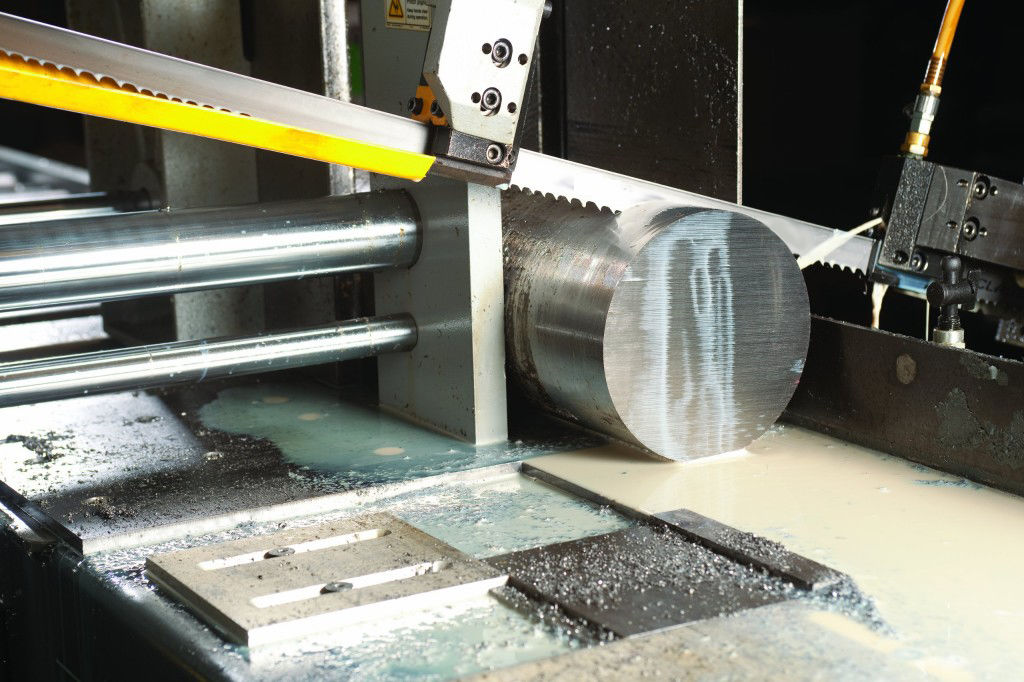

-

Ленточные станки, оснащенные зафиксированным режущим полотном со сверхтвердыми зубцами по одному из краев. Электродвигатель приводит полотно в движение, распиливая заготовку по заданному направлению.

-

Дисковые станки, вместо ленты оснащенные диском, по внешнему кругу которого расположены сверхтвердые зубцы. Принцип работы данного оборудования идентичен ленточным станкам.

-

Гильотинное оборудование выполняет скорее рубку металлической заготовки по указанному вектору. Деталь располагается на матрице, по которой сверху ударяет гильотинный нож, разделяя металл.

Ручная резка

Для небольших операций по металлообработке, а также для решения бытовых задач применяются ручные режущие инструменты:

-

Ножницы – используются в нескольких разновидностях. Могут иметь классическое исполнение с усиленными кромками лезвий. А также имеют вид рычага, нажатие на который приводит лезвия в движение с последующим резом. Последний вариант требует меньше физических усилий, а за счет понижения трудоемкости увеличивается толщина материала. Общее ограничение толщины заготовок – до 3 мм.

-

Пилы, которые могут быть классическими ножовками по металлу, а также маятниковыми, ленточными и дисковыми. Позволяют обрабатывать изделия толщиной до 6 мм.

-

Шлифовальные машинки, или «болгарки», с помощью которых можно резать металл с ограничением по толщине согласно параметрам устройства и используемых алмазных дисков.

Сравнение способов

Выбрать из перечисленных способов лучший невозможно по причине узкой специализации каждой из методик. Для высокоточных изделий потребуются одни виды, применение которых при изготовлении грубых деталей будет нерентабельным. Кроме того, учитываются скорость, производительность, объемы, сложность операций и множество других факторов. Также на производстве могут быть собственные ограничения по доступности энергоресурсов и иных источников.

Для высокоточных изделий потребуются одни виды, применение которых при изготовлении грубых деталей будет нерентабельным. Кроме того, учитываются скорость, производительность, объемы, сложность операций и множество других факторов. Также на производстве могут быть собственные ограничения по доступности энергоресурсов и иных источников.

По многим критериям лидируют резки с помощью плазмы и лазера, посредством которых можно:

-

производить раскройку по сложным кривым линиям с малым шагом изменения направления;

-

обрабатывать заготовки любой толщины;

-

изготавливать детали повышенной точности с минимальными потерями от первоначального объема;

-

работать с изделиями из черных и цветных металлов, а также с нержавеющей сталью.

Однако для раскройки нескольких заготовок запускать такие станки нерационально. В таком случае проще применить ручные инструменты или механическое режущее оборудование. Поэтому предварительно надо составить точную смету, возможно более выгодным окажется использование разных технологий.

Поэтому предварительно надо составить точную смету, возможно более выгодным окажется использование разных технологий.

Такой опыт и соответствующая производственная база имеются у компании «СтальЛист», в багаже которой сотни выполненных заказов разной сложности. Для получения консультации и заказа услуги можно позвонить по телефону 8-800 350-17-07, отправить запрос по электронной почте [email protected] либо через мобильные мессенджеры.

Другие полезные статьи по металлообработке

|

Что такое лазерная резка металла? Подробнее |

Координатная пробивка отверстий в металле: всё, что нужно знать о процессе Подробнее |

Какими способами производится сварка латуни Подробнее |

Резка металла

В этой статье мы рассмотрим все виды резки металла и их преимущества.

Резка металла – это один из самых популярных процессов по металлообработке. Его цель – придать металлу необходимую форму.

На данный момент компания МКМ-обработка использует следующее оборудование для резки металла:

- Станок для лазерной резки металла;

- Станок для плазменной резки металла;

- Гильотину;

- Ленточнопильный станок;

- Агрегат продольной резки рулонной стали;

- Агрегат поперечной резки рулонной стали.

Резку металла разделяют на механическую и термическую.

Механическая резка подразумевает непосредственный контакт режущего элемента с металлом. Сюда относят резку металла гильотиной, резку дисковой пилой, лентопильночную резку и гидроабразивную. Все эти методы объединяет один существенный недостаток – возможность резки лишь по прямой линии.

Для выполнения резки металла гильотиной требуются специальные ножи и ножницы. Рубка бывает продольная и поперечная. В результате получаются детали простой геометрической формы.

Рубка бывает продольная и поперечная. В результате получаются детали простой геометрической формы.

Достоинства рубки металла заключаются в низкой стоимости, чистоте и высокой точности резки, высокой производительности, оптимальном использовании материала (это позволяет сэкономить денежные средства) и, конечно, быстром выполнении работ.

В резке металлов дисковой пилой используют особые диски с напайками из твердых сплавов или абразивных армированных отрезных кругов. Этот метод отличается точностью обработки и высоким качеством реза, при этом позволяя делать резку под углом. Но у метода есть существенные минусы, такие как долгий процесс выполнения резки, потери материала за счет линии среза и, конечно, ограничение по величине пропила.

Следующий метод – ленточнопильная резка. Она осуществляется на ленточнопильном станке, который состоит из модуля оборудования с двигателем и приводом, рабочего стола, опорного блока и модуля управления. Режущий элемент здесь – натянутая на шкивах ленточная пила.

Режущий элемент здесь – натянутая на шкивах ленточная пила.

Лентопил может резать широкий диапазон толщин металла. Главные достоинства метода: точность и чистота кромки реза, возможность реза под углом до 60 градусов.

Наконец, достаточно распространенным является способ гидроабразивной резки металла. Режущим элементом выступает струя воды с примесью абразивов, сжатая под давлением до 5000 Атм. Она разрушает металл на молекулярном уровне.

К термической резке металла относятся лазерный, плазменный и газокислородный способы.

Для выполнения лазерной резки требуется станок с лазерным резонатором, создающим пучок света со строго определенной длиной волны. Созданный резонатором пучок света направляют на участок металла и расплавляют его.

Главное преимущество этого метода в том, что можно быстро изготовить деталь любой сложности с ровным и чистым срезом без дополнительной обработки. Также стоит отметить, что бесконтактные методы резки позволяют избежать деформации металла.

Также стоит отметить, что бесконтактные методы резки позволяют избежать деформации металла.

Плазменная резка выполняется с применением плазмотрона, генерирующего сжатую режущую дугу. Из плазмотрона под высоким давлением подается газ, который под действием электрической дуги ионизируется и преобразуется в струю плазмы. Резка идет с помощью потока плазмообразующего газа, который подается через сопло специальной установки. Струя быстро удаляет частицы расплавленного металла. Этот метод позволяет обрабатывать металл толщиной до 300 мм, в том числе любые стали, сплавы цветных металлов, биметаллов, титана, чугуна и т.д. Преимущества – высокая универсальность, безупречное качество, гибкость и скорость.

Резка газом осуществляется при нагреве материала пламенем температуры более 1000 градусов по Цельсию. Металл разрезают направленной кислородной струей, которая прожигает его по линии разреза. Преимущества: возможность обработки металла большой толщины, возможность прямолинейной, так и криволинейной обработки, низкая цена и высокая скорость.

Надеемся, что наша статья позволила Вам выбрать оптимальный метод резки металла. Оставить заявку на резку металла в Спб и Ленинградской области Вы можете прямо на нашем сайте, по телефону + 7 (812) 331 88 65 или просто отправив ее на нашу почту [email protected].

Узнать больше про резку металла в СПб, Вы можете по ссылке https://mkmobr.ru/services/rezka-metalloprokata/

Может ли станок с ЧПУ резать металл? Выберите правильный станок

Станки с числовым программным управлением (ЧПУ) — это инструменты, которые используются для выполнения точных резов с высокой точностью и повторяемостью.

Возможность управления различными параметрами и использование различных режущих инструментов делает их идеальными для обработки самых разных материалов.

Но может ли станок с ЧПУ резать металл? Какой тип станка с ЧПУ вам нужен для резки металла?

В этой статье обсуждается способность станков с ЧПУ резать металл, а также приводится подробное руководство по вопросам, влияющим на возможности обработки на станке с ЧПУ.

Что в этой статье?

- Резка металла с ЧПУ – Возможно ли?

- Как резать металл на ЧПУ?

- Что следует учитывать при выборе ЧПУ для резки металла

- Заключение

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Резка металла с ЧПУ — возможно ли это?

Фрезерный станок с ЧПУ обрабатывает металлическую заготовку.

Станки с ЧПУ могут резать такие металлы, как сталь, алюминий и медь. Однако металлы являются твердыми материалами, и не все станки с ЧПУ могут резать металл. Способность станка с ЧПУ резать металл зависит от таких факторов, как его жесткость, мощность шпинделя, используемый режущий инструмент и обрабатываемость металла.

Станки с ЧПУ работают с использованием высокоскоростного вращающегося инструмента, который соприкасается с поверхностью заготовки и удаляет материал на требуемую глубину.

Когда инструмент соприкасается с заготовкой, он создает большую силу резания, производя требуемый разрез.

Однако для обработки металла требуется сравнительно большая сила резания, чем для обработки таких материалов, как дерево, пластмасса и т. д. прорезать металлическую поверхность.

Как резать металл на ЧПУ?

Процесс использования станка с ЧПУ для резки металла аналогичен любой другой операции обработки с ЧПУ.

Однако есть определенные вещи, которые необходимо соблюдать для получения чистого реза металлических заготовок.

Приобретение жесткого станка с ЧПУ

Цельнометаллическое шасси станка с ЧПУ V2-10Первый шаг к резке металла на станке с ЧПУ — приобрести хороший станок с ЧПУ, способный резать металл.

Как правило, фрезерные станки с ЧПУ начального уровня больше подходят для обработки более мягких заготовок, а фрезерные станки с ЧПУ лучше всего подходят для резки металлов.

Вы также можете собрать станок с ЧПУ своими руками и использовать мощный фрезерный станок, который позволяет обрабатывать мягкие металлы, такие как алюминий.

Тем не менее, при покупке станка с ЧПУ или при изготовлении станка своими руками важно убедиться, что он имеет жесткое шасси, так как оно содержит все остальные компоненты и помогает создавать большие усилия резания без изгиба или с минимальным изгибом.

Обеспечение прочного зажима заготовки

Зажимные приспособления для фрезерного станка с ЧПУ После обеспечения жесткости станка с ЧПУ важно обеспечить прочный зажим заготовки во избежание смещения под действием силы резания.

Некоторые из распространенных методов, используемых для зажима заготовки, включают использование двусторонней ленты, T-образных зажимов, кулачковых зажимов, L-образных зажимов и т. д.

В то время как двусторонняя лента используется для зажима легких заготовок, зажимы подходят для надежной фиксации металлических заготовок на месте.

Кроме того, вы также можете использовать вакуумную платформу, чтобы удерживать заготовку на месте.

В зависимости от размера и веса металлической заготовки для ее работы вам потребуется мощный вакуумный насос.

Как правило, большинство марок станков с ЧПУ не поставляют вакуумный стол вместе со станком, но вы можете приобрести его в качестве дополнительного аксессуара или использовать свой станок с ЧПУ для изготовления вакуумного стола своими руками.

Выберите подходящий режущий инструмент

Режущие инструменты разных размеров Тип режущего инструмента, используемого для обработки металла, определяет чистоту поверхности реза и скорость резания.

Обработка с ЧПУ включает в себя различные параметры обработки, такие как скорость, подача, глубина резания, количество стружки и т. д., и все параметры прямо или косвенно зависят от выбора режущего инструмента.

Для обработки металлов требуется прочный режущий инструмент, обеспечивающий высокое усилие резания без поломки.

Как правило, твердосплавные концевые фрезы рекомендуются для обработки металлов, поскольку они обеспечивают высокую силу резания при минимальном износе инструмента.

Точно так же количество канавок на концевой фрезе также влияет на процесс резания.

Режущий инструмент с меньшим количеством канавок (1 или 2 канавки) обеспечивает легкое удаление стружки, что делает его подходящим для обработки пластичных металлов, таких как алюминий и медь, в то время как большее количество канавок обеспечивает более плавный рез с меньшим удалением стружки.

Использовать адаптивную резку

Постепенное увеличение глубины резания при использовании траектории с наклоном Обработка с ЧПУ предполагает контакт между высокоскоростным вращающимся инструментом и заготовкой.

Контакт приводит к высокой ударной нагрузке, которая может повредить режущий инструмент или заготовку.

Поэтому рекомендуется использовать адаптивную траекторию инструмента или траекторию наклона инструмента для постепенного увеличения глубины резания и снижения ударной нагрузки.

Это увеличивает срок службы инструмента и обеспечивает более гладкий рез с хорошим качеством поверхности.

Использование смазочно-охлаждающей жидкости

Использование смазочно-охлаждающей жидкости для станков с ЧПУ для обработки металлаОбработка металлических заготовок связана с высоким трением, которое генерирует огромное количество тепла, повреждая заготовку и режущий инструмент.

Поэтому рекомендуется использовать СОЖ для ЧПУ, чтобы предотвратить перегрев заготовки и режущего инструмента путем регулирования температуры в зоне резания.

Эта смазочно-охлаждающая жидкость также оказывает смазывающее действие для дальнейшего снижения теплоты трения и улучшения качества резания металлических заготовок.

Как правило, система СОЖ состоит из резервуара для хранения жидкости, насоса и шланга подачи смазочно-охлаждающей жидкости к рабочей зоне.

На что следует обратить внимание при покупке станка с ЧПУ для резки металла

Если вы планируете купить станок с ЧПУ для резки металла, необходимо учитывать различные факторы.

Жесткость шасси

Станок с ЧПУ на цельнометаллическом шасси обеспечивает сравнительно большую жесткость, чем станки с деревянным шасси.

Кроме того, станки с ЧПУ начального уровня имеют алюминиевое шасси, которое обеспечивает хорошую жесткость, но может изгибаться при резке твердых металлов, таких как сталь.

Следовательно, рекомендуется определить ваши требования и найти стальное шасси для вашего станка с ЧПУ, чтобы обеспечить лучшую жесткость.

Кроме того, вы можете дополнительно улучшить возможности обработки вашего ЧПУ, используя термообработанные металлические заготовки, такие как отожженная сталь, для улучшения их обрабатываемости.

Мощность фрезерного станка

Шпиндель RoutER11 Станки с ЧПУ характеризуются своей скоростью вращения и мощностью.Как правило, станки с ЧПУ, используемые для обработки дерева и пластика, имеют шпиндель с высокой скоростью вращения, что обеспечивает высокую скорость резания.

С другой стороны, обработка металла требует высокого крутящего момента для удаления материала с его поверхности.

В отличие от дерева, обработка металлов на высоких оборотах может вызвать различные проблемы, такие как сильный нагрев от трения и наросты на кромках, которые резко сокращают срок службы инструмента.

Поэтому при выборе станка с ЧПУ для резки металла рекомендуется искать мощность, а не высокие обороты.

Рабочая зона станка

Рабочая зона станка с ЧПУ Comgrow RoboРабочая зона станка может показаться не очень важной характеристикой, но она играет важную роль в определении типа приложений, для которых можно использовать ЧПУ.

Хотя станок с ЧПУ с небольшой рабочей зоной может подойти для резки небольших металлических заготовок, рекомендуется искать большую рабочую зону, которая даст вам возможность расширяться в будущем без замены станка.

Большая рабочая зона позволяет обрабатывать несколько заготовок за один проход, сокращая время цикла и повышая производительность.

Таким образом, малогабаритные станки с ЧПУ, такие как настольный фрезерный станок Bantam, Tormach 1100M, Tormach PCNC 440 и т. д., подходят для небольших предприятий по резке металла, тогда как более крупные станки рекомендуются для крупносерийного промышленного применения.

Стоимость станка

Стоимость металлорежущего станка с ЧПУ может быть значительно выше по сравнению со станками с ЧПУ, используемыми для резки дерева и пластика.

Это связано с жестким качеством сборки и большей мощностью, необходимой для резки металлических поверхностей.

Кроме того, увеличение рабочей зоны на несколько дюймов также значительно увеличивает стоимость станка.

Поэтому рекомендуется изучить ваше приложение и оценить стоимость станка с учетом стоимости передачи работы на аутсорсинг профессиональной службе по резке металла.

Как правило, если в вашем приложении редко требуется резка металла, рекомендуется отдать эту работу на аутсорсинг, а не вкладывать средства в дорогостоящие металлорежущие станки с ЧПУ.

Заключительные мысли

Резка металла на станке с ЧПУ может быть сложной задачей, но использование соответствующего ЧПУ, выбор правильного режущего инструмента, работа с обрабатываемыми металлами и установка оптимальных параметров помогут вам преодолеть эти трудности и получить чистый рез металла. .

Жесткость и мощность вашего ЧПУ являются ключевыми факторами, определяющими его способность резать металл.

Таким образом, фрезерный станок с ЧПУ предпочтительнее фрезерного станка с ЧПУ для обработки металлов.

Кроме того, при использовании ЧПУ для резки металла важно использовать смазочно-охлаждающую жидкость и знать о различных траекториях движения инструмента, таких как наклонная или спиральная резка, чтобы свести к минимуму износ инструмента.

Часто задаваемые вопросы (FAQ)

Сколько стоит станок с ЧПУ?

Стоимость станка с ЧПУ зависит от различных факторов, таких как способность к обработке, качество сборки, бренд и т. д. В то время как станки с ЧПУ начального уровня могут стоить от 150 до 3 тысяч долларов, промышленные станки для тяжелых условий эксплуатации могут стоить до 50 тысяч долларов. , и даже больше, в зависимости от их количества осей.

д. В то время как станки с ЧПУ начального уровня могут стоить от 150 до 3 тысяч долларов, промышленные станки для тяжелых условий эксплуатации могут стоить до 50 тысяч долларов. , и даже больше, в зависимости от их количества осей.

Какой металл может резать ЧПУ?

Металлорежущий станок с ЧПУ начального уровня можно использовать для резки мягких металлов, таких как алюминий, медь, латунь и т. д., тогда как высококлассные станки можно использовать для резки твердых металлов, таких как сталь и титан.

Можно ли использовать станок с ЧПУ по дереву для резки металла?

Нет, станок с ЧПУ по дереву нельзя использовать для резки металла из-за его менее жесткого шасси и низкой мощности шпинделя. Тем не менее, высококачественные станки с ЧПУ по дереву способны выполнять неглубокие пропилы в мягких металлах, таких как алюминий и медь.

Основы лазерной резки металла

Методы субтрактивного производства являются типичными операциями для изготовления деталей в промышленности. Одним из основных примеров таких методов является лазерная резка листового металла — важная производственная процедура.

Одним из основных примеров таких методов является лазерная резка листового металла — важная производственная процедура.

Этот процесс фокусирует лазерный луч на поверхности материала, чтобы сжечь, испарить или расплавить материалы и, наконец, получить желаемые результаты. Поскольку это точный и точный процесс, он упрощает изготовление компонентов со сложными деталями.

Эта статья представляет собой подробное руководство со всей необходимой информацией о лазерной резке, которая может вам понадобиться, прежде чем вы приступите к работе над своим следующим производственным проектом.

Что такое Лазерная резка листового металла ? Изготовление листового металла является одним из основных методов промышленного производства. Таким образом, лазерная резка листового металла является одной из самых популярных процедур. Лазерная резка использует мощный луч света (лазер) для вырезания плоских и тонких листов металла. Процесс управляется оптикой и технологией числового программного управления (ЧПУ), что обеспечивает высокую точность лазерной резки деталей.

Таким образом, лазерная резка листового металла является одной из самых популярных процедур. Лазерная резка использует мощный луч света (лазер) для вырезания плоских и тонких листов металла. Процесс управляется оптикой и технологией числового программного управления (ЧПУ), что обеспечивает высокую точность лазерной резки деталей.

Технология лазерной резки существует уже более 60 лет, а первая попытка резки металлических листов была предпринята еще в 1960 году.

К 1964 году, CO 2 Лазеры уже использовались для изготовления сложных деталей, таких как сварка часовых пружин. Автоматизация и высокая точность лазерной резки по сравнению с другими процессами резки сделали ее широко используемой для деликатного производства и крупносерийного производства.

Волоконные лазеры были впервые произведены в 60-х годах, но только в конце 80-х, прежде чем они появились на коммерческом рынке. 1990-е годы считаются золотым веком лазерных технологий, поскольку они уступили место многим мощным лазерам, таким как твердотельные лазеры, которые значительно повысили эффективность и производительность. К началу 2000-х годов услуги лазерной резки стали широко распространенной производственной технологией, используемой в нескольких отраслях, таких как автомобильная и аэрокосмическая промышленность.

1990-е годы считаются золотым веком лазерных технологий, поскольку они уступили место многим мощным лазерам, таким как твердотельные лазеры, которые значительно повысили эффективность и производительность. К началу 2000-х годов услуги лазерной резки стали широко распространенной производственной технологией, используемой в нескольких отраслях, таких как автомобильная и аэрокосмическая промышленность.

Существует три различных типа лазеров для резки материалов в промышленном производстве. Каждый лазерный резак имеет уникальные особенности, которые отличают их от других. С учетом сказанного ниже приводится исчерпывающая информация о трех типах лазерных резаков.

Волоконные лазеры Волоконно-лазерные станки для резки являются одними из самых мощных устройств для высокоточной резки. Они относятся к твердотельным лазерам, использующим затравочные лазеры для усиления луча специальными стеклянными волокнами. Они эффективны для резки деталей из металлов, сплавов и неметаллов, таких как стекло, пластик и даже дерево. Помимо простых операций резки, они подходят для гравировки металла и отжига.

Они эффективны для резки деталей из металлов, сплавов и неметаллов, таких как стекло, пластик и даже дерево. Помимо простых операций резки, они подходят для гравировки металла и отжига.

Прорези волоконного лазера более обширны, чем другие; это может объяснить их высокую мощность. Они обладают длительным сроком службы не менее 25 000 часов и, следовательно, требуют меньше обслуживания. Они производят одни из самых прочных и стабильных балок. Однако лучше всего они подходят для материалов толщиной менее 20 мм.

CO 2 ЛазерыCO 2 Лазеры производят луч света, пропуская электричество через трубку, заполненную смесью газов. Газовая смесь содержит в основном углекислый газ и инертные газы – гелий и азот, наиболее распространенные формы для лазеров.

Однако они менее эффективны по сравнению с волоконными лазерами. CO 2 лазерные станки могут резать только неметаллы, такие как дерево, акрил и пластик. В некоторых случаях они также могут использоваться для лазерной резки листового металла, особенно тонких листов алюминия и некоторых других цветных металлов.

В некоторых случаях они также могут использоваться для лазерной резки листового металла, особенно тонких листов алюминия и некоторых других цветных металлов.

[Возможно, вы захотите узнать разницу между волоконными лазерами и CO2-лазерами.]

Кристаллические лазерыКристаллические лазерные резцы существуют в двух формах: Nd:YAG (алюминиевый гранат, легированный неодимом) и Me:YVO (кристаллы ортованадата иттрия, легированного неодимом, YVO4). Оба являются невероятно мощными режущими устройствами. Тем не менее, они довольно дороги, но их срок службы примерно вдвое меньше, чем у волоконных лазеров — от 8 000 до 15 000 часов. Они подходят для резки металлов с покрытием и без покрытия, неметаллов и пластмасс и даже керамики в определенных условиях.

Три Лазерная резка листового металла Процессы Лазерная резка листового металла – это термический процесс, при котором лазерный луч вырезает детали из металлического листа. Прежде всего, существует три метода резки листового металла.

Прежде всего, существует три метода резки листового металла.

При резке плавлением используется инертный режущий газ, часто азот или аргон, для выталкивания расплавленного материала из резака. Поскольку используется инертный газ, он предотвращает окисление на режущей кромке, не вступая в реакцию с процессом. Этот процесс подходит для плоских и тонких листов, а также для случаев, когда материал должен соответствовать высоким визуальным требованиям и иметь меньше требований к постобработке.

Пламенная лазерная резкаПламенная резка использует газообразный кислород для удаления расплавленного материала. Это вызывает экзотермическую реакцию, которая объясняет увеличение общего энерговклада в процесс. Этот процесс идеально подходит для резки низкоуглеродистой стали, других типов листового металла и легкоплавких материалов, таких как керамика.

Лазерная сублимационная резка Сублимационная резка использует лазер для испарения частей материала с меньшей температурой плавления. Как и при резке плавлением, в качестве режущего газа используются инертные газы – азот, гелий или аргон, что гарантирует отсутствие окислителей на режущих кромках. Несмотря на то, что он медленный, он производит высококачественные края для высокоточной резки.

Как и при резке плавлением, в качестве режущего газа используются инертные газы – азот, гелий или аргон, что гарантирует отсутствие окислителей на режущих кромках. Несмотря на то, что он медленный, он производит высококачественные края для высокоточной резки.

Ниже приведены пять важнейших преимуществ этой технологии производства.

Высокоточная резкаСветовой луч режет металлы с очень высокой точностью при лазерной резке. Точность и прецизионность, с которой лазер плавит и испаряет материалы, несравнимы со многими другими методами резки. Некоторые инструменты для высечки имеют уровни допуска от 1 до 3 мм, в то время как лазерные резаки режут с точностью до 0,003 мм.

Использование большого количества листов Лазерные резаки позволяют использовать большой процент производственных материалов. Технология практически не оставляет места для отходов – машина максимально увеличивает количество пригодных для использования частей любого металлического листа. Поэтому меньше беспокойтесь о предоставлении лишних материалов; вы можете купить точное количество, зная, что этого будет достаточно.

Технология практически не оставляет места для отходов – машина максимально увеличивает количество пригодных для использования частей любого металлического листа. Поэтому меньше беспокойтесь о предоставлении лишних материалов; вы можете купить точное количество, зная, что этого будет достаточно.

Операции лазерной резки отличаются высокой гибкостью и универсальностью. Один лазерный резак хорошо справляется с различными операциями резки, такими как простые вырезы, сложные со сложными деталями, разметка, сверление и даже гравировка. Поэтому производителям не нужно время от времени заменять инструменты в процессе.

Низкое энергопотребление Лазерные резаки не требуют перемещения различных частей устройства, в отличие от некоторых других станков для резки. Это позволяет им эффективно вырезать куски материала, не потребляя слишком много энергии. В то время как лазерные резаки могут работать с энергией 10 кВт, большинство других процедур могут использовать до пяти раз.

Возможно, вы думаете, что воздействие тепла на материалы при лазерной резке может вызвать деформацию или деформацию деталей или даже полное повреждение. Что ж, это неправда. Детали, на которые воздействует тепло при лазерной резке, минимальны и не представляют угрозы для устойчивости элементов или компонентов после изготовления.

Недостатки Лазерная резка листового металлаНесмотря на многочисленные преимущества, лазерная резка листового металла имеет несколько недостатков. Давайте обсудим их.

Требуется оператор-специалист Чтобы наилучшим образом использовать лазерные резаки, вам может потребоваться нанять профессионала для управления станком для изготовления деталей. Например, эксперт быстро обнаружит неисправность или неправильную настройку, которые могут повлиять на производственные процессы или даже на целостность машины.

Хотя лазерная резка может хорошо работать с широким спектром материалов, включая металлические листы, при работе с толстыми металлами рекомендуется использовать другие процедуры резки. Типичные лазерные резаки отлично подходят для резки алюминиевых листов максимальной толщиной 15 мм и стали толщиной 6 мм.

Вредные газыПоскольку лазерные резаки плавят и испаряют материалы, при резке пластика они выделяют значительное количество вредных паров. Следовательно, крайне важно проводить лазерную резку в хорошо проветриваемом помещении или в безопасной рабочей среде.

Высокие первоначальные инвестиции Стоимость высококачественного лазерного резака высока. Типичный лазерный резак может стоить около 3000 долларов, что в два раза превышает стоимость гидроабразивных или плазменных резаков. Чтобы заниматься услугами лазерной резки как бизнес-средством, вам необходимо нести большие первоначальные инвестиции.

Для эффективного использования услуг лазерной резки деталей. Вам необходимо придерживаться приведенных ниже советов для дизайн изделия для лазерной резки .

Ваши данные не могут быть меньше толщины металла

Толщина является важным фактором, который необходимо учитывать при лазерной резке. Это напрямую связано с мощностью лазера. Следовательно, чем больше толщина, тем меньше лазер может проникнуть и разрезать материал. Однако увеличение мощности лазера в разы может увеличить вероятность разрезания такого материала.

Помните о пропиле Конструкция лазера делает важным обратить внимание на то, что люди называют пропилом. Прорезь — это материал, который испаряется, когда лазерный луч попадает на материал для лазерной резки. Дело не только в лазерной резке. Это видно в других процессах субтрактивной обработки. Лазерная резка пропила происходит за счет толщины лазерного луча. Важно учитывать это на этапе проектирования.

Важно учитывать это на этапе проектирования.

Правильный материал — это самое важное, на что следует обратить внимание перед операцией лазерной резки. Выбор материала зависит от свойств, которыми должен обладать конечный продукт. Например, материалы имеют разные свойства с точки зрения жесткости, прозрачности и гибкости. В Rapid Direct у вас будет доступ к различным видам лазерной резки листового металла, пластика, бумаги и т. д.

Интервалы важны Интервалы очень важны при лазерной резке, чтобы устранить ошибку и получить наилучший результат. Минимальное расстояние должно быть равно толщине материала. Например, при лазерной резке листового металла, если толщина листового металла составляет 2 мм, расстояние между двумя путями составляет 2 мм. Это также важно, если вы собираетесь работать с различными конструкциями из листового металла, вырезанными лазером.

Не все лазерные операции требуют вырезания текста. Однако, если вам нужно включить текст, вы должны расставить буквы текста и написать их в большом формате. Это для более плавной работы и лучшего результата. Если буквы стоят близко, они могут перекрываться, что приводит к неразборчивой надписи.

Знание приведенных выше советов может помочь в снижении затрат на изготовление листового металла .

Должен ли я инвестировать в станок для лазерной резки или выбрать услугуОт простых производителей оборудования до крупных компаний, таких как аэрокосмическая и автомобильная промышленность, услуги лазерной резки имеют решающее значение для различных производственных операций. Этот метод является эффективной и высокоэффективной процедурой, подходящей для широкого спектра материалов.

Тем не менее, разумным выбором для небольших производственных компаний является выбор услуги, а не инвестирование в машину, поскольку это отличный способ сэкономить средства, но при этом предложить клиентам качество. Однако при наличии средств инвестиции в станки для лазерной резки могут быть очень прибыльными из-за многочисленных преимуществ, которые дает это устройство.

Однако при наличии средств инвестиции в станки для лазерной резки могут быть очень прибыльными из-за многочисленных преимуществ, которые дает это устройство.

В любом случае, выбор зависит исключительно от производителей. Но если вы решите нанять услугу, свяжитесь с RapidDirect — экспертом в предоставлении услуг лазерной резки листового металла.

Ваши онлайн-услуги лазерной резки деталей из листового металлаВы ищете компанию, которая гарантирует качественные услуги лазерной резки? Тогда RapidDirect — это именно то, что вам нужно для вашего производства.

Мы являемся надежной компанией, предоставляющей услуги по изготовлению листового металла для быстрого прототипирования и индивидуального производства. Мы гарантируем высококачественные услуги лазерной резки листового металла, а также предлагаем экономичные и оперативные решения в соответствии с вашим запросом.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Мы также предлагаем как мелкосерийные прототипы, так и крупносерийное производство. С RapidDirect вы можете быть уверены, что ваши продукты не будут иметь проблем с изготовлением листового металла, даже при работе с нестандартными продуктами со сложными деталями. Более того, мы также предлагаем одни из лучших услуг в области обработки с ЧПУ, 3D-печати, литья под давлением и литья под давлением.

Альтернативы лазерной резкеВозможно, вы не хотите использовать лазерную резку и не знаете, как вырезать формы из листового металла; Ниже приведены другие высококачественные варианты для ваших производственных нужд.

Электроэрозионная обработка Электроэрозионная обработка Электроэрозионная обработка, как и лазерная резка, использует тепловую энергию для удаления кусков материала. Он использует электрические разряды (искры), чтобы вырезать из материала нужную форму. По сравнению с лазерной резкой электроэрозионная обработка обеспечивает лучшую чистоту поверхности с меньшей зоной термического влияния. Также он подходит для резки закаленных кусков материала.

Также он подходит для резки закаленных кусков материала.

Фрезерование с ЧПУ предполагает использование высокоскоростных фрез для придания формы материалам. Фрезерные операции хорошо работают с металлами, сплавами и неметаллами. Как и лазерная резка, они представляют собой высокоточный субтрактивный производственный процесс. Основное различие между этими двумя процессами заключается в том, что при фрезеровании используются режущие инструменты — вращающиеся фрезы для вырезания или придания формы рисункам, а при лазерной резке используются лучи света, лазерное плавление или выжигание формы рисунка.

Гидроабразивная резкаГидроабразивная резка — это технология производства, при которой для резки куска материала используется вода или смесь воды и абразивных веществ под высоким давлением.

Ниже приведено сравнение гидроабразивной и лазерной резки.

- Лазерные резаки могут гравировать цифры или знаки, тогда как гидроабразивная резка позволяет только резать.

Метод заключается в нагреве определенного участка заготовки узконаправленным лучом и последующим отводом расплавленной магмы из зоны реза. Процедура сопровождается газовой продувкой, которая удаляет жидкий металл и охлаждает кромки. Таким способом можно резать толстый металл, а также алюминиевые и медные изделия.

Метод заключается в нагреве определенного участка заготовки узконаправленным лучом и последующим отводом расплавленной магмы из зоны реза. Процедура сопровождается газовой продувкой, которая удаляет жидкий металл и охлаждает кромки. Таким способом можно резать толстый металл, а также алюминиевые и медные изделия.