Столярный многопильный станок M3, SCM Group (Италия)

Описание станка:

– моноблочное чугунное основание;

– подающий транспортер с чугунными сфероидальными звеньями прямого соединения;

– направляющие с низким коэффициентом трения для скольжения подающего транспортера, одна из которых имеет призматическое сечение для обеспечения идеальной линейности перемещения;

– автоматическая смазка подающего транспортера;

– фрикционная муфта на вариаторе скорости подающего транспортера для обеспечения полной безопасности в случае случайной остановки транспортера;

– чрезвычайно прочный моноблочный чугунный шпиндельный цилиндр большого диаметра. Этот цилиндр с простым эксцентричным перемещением позволяет работать с пильными полотнами различных диаметров;

– несущий шпиндель пильных полотен, для обеспечения максимальной жесткости установленный на 4 подшипниках;

– система прижима для обеспечения точных распилов, включающая, помимо деревянных прижимных башмаков, 2 стальных валика до пильной группы и 2 стальных валика после пильной группы;

– 4 стальных клинообразных барьера обеспечения безопасности оператора станка, предназначенные для предотвращения обратного вылета как обрабатываемого элемента, так и его осколков;

– 2 индикатора положения пильных полотен для привязки распилов к определенной опорной точке;

– щиток ввода электропитания с запираемым на навесной замок общим магнитотермическим выключателем и с дистанционным аварийным выключателем электродвигателя;

– вспомогательные электрические цепи низкого напряжения 110 В;

– кнопки аварийной остановки станка, расположенные на входе и на выходе станка;

– микровыключатель безопасности в дверце отсека технического обслуживания пильного полотна;

– пуск электродвигателя пильного полотна переключением его обмотки по схеме «звезда — треугольник»;

– катушка минимального напряжения;

– шаговое перемещение подающего транспортера;

– амперметр контроля потребляемого тока;

– комплект ключей и принадлежностей для технического обслуживания станка

Технические характеристики

| максимальная ширина пильного постава | 300 мм |

| ширина транспортера подачи | 300 мм |

| максимальный диаметр пильного полотна | 350 мм |

| минимальный диаметр пильного полотна | 200 мм |

| минимальная длина распила | 250мм |

| диаметр посадочной втулки пильного полотна | 70 мм |

| размеры шпонки на посадочной втулке пильного полотна | 20×5 мм |

| скорость вращения пил | 4200 об/мин |

| регулируемая в непрерывном диапазоне скорость подающего транспортера | 6-48 м/мин |

| высота рабочего стола над полом | 750 мм |

| расстояние между основанием и первой правой пилой | 220 мм |

| размеры рабочего стола | 1530×750 мм |

| диаметр раструба вытяжной системы | 200 мм |

| объем подачи воздуха вытяжной системы при скорости 20 м/с | 3000 м3/ч |

| мощность двигателя | 18 — 37 кВт |

| вес станка | 1700 кг |

Сопутствующее оборудование

- Четырехсторонние станки

- Линии сращивания

- Пресса для склеивания бруса и щита

Д-250 Станок деревообрабатывающий комбинированный.

Паспорт, схемы, описание, характеристики

Паспорт, схемы, описание, характеристикиПроизводителем деревообрабатывающего комбинированного станка Д-250 является компания Техснаб, ООО, г. Иваново. Адрес сайта: http://tehsnabstanki.ru

Компания “Техснаб” занимается разработкой и выпуском деревообрабатывающих станков с 1992 года.

Станок Д-250(К) – выпускал Кировский станкостроительный завод, основанный в 1880 году. Адрес сайта: http://ksz.kirov.ru

Деревообрабатывающие станки Компании Техснаб

- Д-250 – станок делится на 2 независимых станка

- Д300 – базовый станок. Ширина фугования (рейсмусования): 310мм. Масса станка: 650 кг.

- Д-400 – базовый станок. Максимальная ширина фугования (рейсмусования): 410мм. Масса станка: 780 кг.

Д-250 станок деревообрабатывающий комбинированный. Назначение, область применения

Полупромышленный пятиоперационный комбинированный деревообрабатывающий станок Д-250 предназначен для комплексной обработки деталей из различных сортов дерева

Станок Д-250 выполняет операции:

- Строгание (фугование) по плоскости и кромке продольной, поперечной и под углом;

- Рейсмусование по плоскости;

- Пиление дисковой пилой;

- Вертикальное фрезерование фасонными фрезами;

- Горизонтальное сверление и фрезерование концевыми фрезами.

При соответствующей наладке на станке Д-250 можно выполнять следующие виды обработки:

- строгание (фугование) по плоскости до 250 мм по ширине и до 5 мм в глубину за один проход;

- строгание по ребрам (кромке) под углом от 0 до 45°;

- рейсмусование одностороннее досок, брусьев с механической подачей до 248 мм по ширине и до 5 мм в глубину;

- сверление, изготовление продольных и поперечных пазов концевыми фрезами на сверлильно-пазовальном приспособлении.

- распиловку вдоль и поперек волокон доски толщиной до 50 мм при скорости подачи заготовки до 1,5 м/мин;

- распиловку вдоль волокон под углом от 0 до 45° с помощью линейки;

- распиловку плит, досок поперек волокон (торцевание) прямо и под углом с помощью торцовочной каретки;

- фрезерование фасонными фрезами до Ø144 мм;

- зарезание шипов фасонными фрезами с помощью каретки;

- криволинейное фрезерование фасонными фрезами по шаблону (копировальное устройство по заказу).

Строгальный шпиндель (ножевой вал):

Пильный шпиндель:

Фрезерный вертикальный шпиндель:

Станок Д-250 при необходимости трансформируется на два независимых станка:

- Строгально-рейсмусовый

- Круглопильный, фрезерный, сверлильно-фрезерный

Особенности конструкции многофункционального станка Д-250

- Станок при необходимости может разделиться на два независимых станка: строгально-рейсмусовый и круглопильный сверлильно-фрезерный;

- Жесткая станина и литые чугунные столы снижают вибрацию и обеспечивают высокую точность обработки длительное время;

- Привод пильного, строгального и фрезерного шпинделей индивидуальный от 3-х электродвигателей на напряжение 220 или 380 Вольт;

- Высокое качество фрезерования обеспечивается вертикальным высокооборотным шпинделем и системой прижимов;

- Для зарезания шипов и пиления поперек волокон и под углом служит торцовочная каретка;

- Пильный и вертикальный фрезерный вал имеют возможность вертикального перемещения и при работе одного другой убирается в крайнее нижнее положение и отверстие заглушается;

- Рейсмусование осуществляется с автоподачей двумя приводными валами, при этом фуговальные столы откидываются, открывая удобный доступ к рейсмусовому столу;

- Для безопасной работы станок оборудован защитными устройствами и ограждениями: защитные кожуха имеют патрубки для присоединения стружкоотсосов;

- Станок укомплектован эксцентриковыми прижимами, направляющими.

Станок изготавливается в исполнении УХЛ (категория размещения 4) по ГОСТ 15150.

Станки должны эксплуатироваться в следующих условиях:

- Высота над уровнем моря – до 1000 м;

- Нормальное эксплуатационное значение атмосферного давления: 865…1065 ГПа (650—800 мм рт. ст.)

- Нормальные значения температуры воздуха при эксплуатации станка: +5°С … +45°С

- Рекомендуемая температура воздуха +17°С … +23°С

- Рекомендуемая относительная влажность воздуха не более 75% при 20ºС. При более низких температурах без конденсации влаги

- Допускается влажность воздуха до 85% при +25 “С и при более низких температурах, но без конденсации влаги.

- Исполнение по степени защиты от влаги – незащищенное

Д-250 Общий вид комбинированного станка

Фото комбинированного станка Д-250

Фото комбинированного станка Д-250. Смотреть в увеличенном масштабе

Фото разделенного комбинированного станка Д-250

Фото комбинированного станка Д-250. Строгально-рейсмусовый модуль

Строгально-рейсмусовый модуль

Фото комбинированного станка Д-250 с поднятыми столами. Смотреть в увеличенном масштабе

Расположение органов управления комбинированным станком Д-250

Расположение органов управления комбинированным станком Д-250

- А – направляющая фрезерного устройства

- В – прижимы фрезерного устройства

- C1- зажим фрезерного узла

- D – переключатель работы узлов

- E1 – маховик подъема фрезерного узла

- F – стопор фрезерного вала

- G1 – аспирационный выход круглопильного узла

- Н1 – вкл/выкл фрезерного узла

- К – рычаг включения рейсмуса

- L – защита строгального вала

- М – направляющая строгольного устройства

- N – защита пилы

- О – переключатель направления вращения строгольного вала

- I – кнопка СТОП

- h3 – вкл/выкл строгального вала

- h4 – вкл/выкл круглопильного узла

- E2 – маховик подъема рейсмусового стола

- E3 – маховик подъема круглопильного узла

- E4 – маховик наклона круглопильного узла

- C2 – зажим подъема рейсмуса

Состав оборудования станка Д-250

- Станина – Д250.

101.051

101.051 - Устройство строгальное и рейсмус – Д250.200.001

- Устройство круглопильное – Д250.401.001

- Устройство фрезерное – Д250.402.001

- Устройство шипорезное – Д250.403.001

- Устройство сверлильно-пазовальное – Д250.405.001

Д-250 Станок стационарный комбинированный. Описание узлов

Устройство строгально-рейсмусовое (Д250.201.001)

Маховик подъема Е2 и зажим С2 рейсмусового стола станка Д-250

Устройство рейсмусовое состоит из ножевого вала, механизма подачи, которые монтируются на двух чугунных щеках, установленных на станину, подъемный стол монтируется непосредственно на станине. На щеках также устанавливается устройство, препятствующее выбросу обрабатываемой заготовки в сторону работающего.

Ножевой вал является режущим органом устройства и представляет собой стальной цилиндр с укрепленными в его пазах тремя строгальными ножами.

Закрепление ножей осуществляется посредством зажимных болтов и клиньев, прижимающих ножи к опорным плоскостям вала. Нижняя кромка ножей опирается на пружины, что облегчает их выставку и регулировку. Ножевой вал вращается в двух шарикоподшипниках. Крутящий момент на ножевой вал передается от электродвигателя, посредством клиноременной передачи.

Нижняя кромка ножей опирается на пружины, что облегчает их выставку и регулировку. Ножевой вал вращается в двух шарикоподшипниках. Крутящий момент на ножевой вал передается от электродвигателя, посредством клиноременной передачи.

Подъемный стол монтируется в корпусе и устанавливается непосредственно на станине. Подъем осуществляется с помощью маховика.

Механизм подачи заготовки состоит из двух валов (подающего рифленого и принимающего гладкого), которые приводятся во вращение с помощью понижающей зубчато-цепной передачи с приводом от строгального вала с помощью фрикционного обрезиненного колеса Рис.7.

Противовыбрасывающее устройство (упоры) смонтировано на одной из связей чугунных щек. Для установки подъемного стола по высоте на нужный размер обработки служит линейка с указателем.

Во время работы на строгальном устройстве механизм подачи заготовки должен быть отключен.

Регулировка и наладка рейсмусового устройства

Регулировка ножей в строгальном барабане станка Д-250

Планка для калибровки ножей в строгальном барабане станка Д-250

Ножи необходимо устанавливать так, чтобы они выступали на 1 мм за габариты ножевого вала. При установке контролировать равномерную выставку ножей по всей длине вала.

При установке контролировать равномерную выставку ножей по всей длине вала.

Затяжку болтов, удерживающих ножи, начинать от середины клина (Рис.10), выставку ножей произвести по калиберной планке (Рис.11). Перед началом работы обязательно проверить надежность крепления ножей. Включив фуговальное устройство, убедиться в нормальной его работе. Необходимо следить за работой подшипников ножевого вала. В случае повышения температуры необходимо заменить подшипники.

Устройство строгальное (Д250.202.001) Рис.12.

Режим фугования (строгания) на комбинированнм станке Д-250

Устройство строгальное состоит из ножевого вала, подающего (переднего) и приемного (заднего) фуговальных столов, направляющей линейки и защиты ножевого вала строгального устройства. Столы смонтированы на верхних гранях щек рейсмусового устройства. Столы имеют регулировку по высоте, что обеспечивает снятие с обрабатываемого материала стружки различной толщины. Задний стол выставляется заподлицо с верхней точкой траектории движения ножей ножевого вала с помощью линейки и в процессе работы регулировке не подлежит.

Передний стол переставляется в зависимости от требуемой толщины снятия стружки. Подъем столов осуществляется за счет перемещения по резьбе осей, жестко связанных со столами.

Направляющая линейка служит для направления обрабатываемого материала и для строгания кромок под определенным углом (максимальный угол 45°). Линейка фиксируется зажимом. Ограждение ножевого вала регулируемое на ширину обрабатываемого материала. Электропривод единый для рейсмусового, и строгальных устройств.

Регулировка и наладка строгального устройства

Следить за состоянием поверхностей столов. Задиры, выбоины необходимо устранить. Следить за надежностью крепежных элементов направляющей линейки.

Остальные требования по регулировке и наладке строгального устройства аналогично п. 6.3.3. «Регулировка и наладка рейсмусового устройства».

Устройство круглопильное (Д250.401.001) Рис.13.

Поперечное пиление (торцевание) на станке Д-250 с использованием каретки

Устройство круглопильное применяется для продольной, поперечной и распиловки материала «под углом».

Приспособление состоит из рабочего стола, торцовочной каретки и шпиндельного узла с дисковой пилой.

Пильный узел имеет возможность наклона от 0 до 45 градусов с помощью маховика Е4 Рис.1.

На шпинделе с одного конца установлена дисковая пила, которая закреплена между фланцев с помощью гайки, на другом конце шпинделя установлен шкив, на который с помощью клинового ремня передается крутящий момент с электродвигателя.

Высота пропила регулируется с помощью маховика Е3 Рис.1. Рис.13. путем перемещения корпуса шпинделя по направляющим кронштейна и фиксации в нужном положении.

Круглопильный упор, установленный на столе, имеет возможность, перемещаться по направляющей для регулирования ширины отпила. Для отсчета ширины отпила на направляющей, установлена шкала.

Для поперечной распиловки и распиловки под углом используется торцовочная каретка, перемещающаяся по направляющим параллельно плоскости пилы. На каретке установлен угловой упор для базирования заготовки. Для распиловки под углом упор разворачивается и фиксируется в нужном положении.

Для распиловки под углом упор разворачивается и фиксируется в нужном положении.

Устройство фрезерное (Д250.402.001).Рис.16.

Вертикальное фрезерование на станке Д-250 с использованием шипорезной каретки

Устройство фрезерное (шипорезное) состоит из корпуса, прифланцованного к нижней поверхности стола круглопильного устройства. Внутри корпуса перемещается пиноль, в подшипниках которой установлен фрезерный шпиндель. На конце шпинделя устанавливаются фрезы различной толщины и профиля. Для установки фрез имеется комплект проставных втулок. Крепление инструмента на шпинделе производится с помощью винта и втулки.

Выдвижение шпинделя в рабочую позицию и регулировка по высоте осуществляется ручным приводом, состоящим из зубчатой пары и винта с помощью маховика Е1. В рабочем положении шпиндель фиксируется стопором С1 Рис.1.Рис.17.

Электродвигатель привода установлен на подмоторной плите. Натяжение ремня осуществляется перемещением электродвигателя.

Шпиндель с установленными фрезами закрыт кожухом. Рис.18.

Рис.18.

В задней части кожуха имеется патрубок для подсоединения отсасывающего устройства удаления стружки. Глубина фрезерования регулируется перемещением кожуха в направляющих пазах.

При работе на круглопильном устройстве шпиндель фрезерного (шипорезного) устройства устанавливается в крайнее нижнее положение, а отверстие в столе закрывается специальной заглушкой.

При работе на фрезерном (шипорезном) устройстве дисковая пила круглопильного устройства должна быть установлена в крайнее нижнее положение и надежно зафиксирована, а ее защитный кожух должен быть снят.

Регулировка и наладка фрезерного (шипорезного) устройства

Опустить дисковую пилу круглопильного устройства в крайнее нижнее положение и надежно зафиксировать.

- Переместить шпиндель в крайнее верхнее положение.

- Нажмите стопор F рис.1рис.17 слегка вращая шпиндель до положения стоп.

- Установите фрезерный барабан на шпиндель и закрепите с помощью винта.

Устройство сверлильное (Д250.

405.001)

405.001)Узел сверления и горизонтального фрезерования на комбинированного станке Д-250

Устройство сверлильное применяется для сверления отверстий и фрезерования пазов, выборок.

Устройство сверлильное состоит из стола, смонтированного на кронштейне, жестко закрепленном на щеке рейсмусового устройства.

Стол имеет возможность перемещаться: вертикально «вверх — вниз», горизонтально вдоль оси и перпендикулярно оси режущего инструмента.

Перемещение стола осуществляется: по высоте винтом с маховиком, в горизонтальной плоскости с помощью рычага (Рис.19.).

На столе устанавливается устройство крепления заготовки.

Регулировка и наладка сверлильного устройства

Сверлильный патрон установить на резьбовой конец ножевого вала, рейсмусового устройства.

Установить режущий инструмент в патрон и зажать.

Внимание!!! Вращение инструмента против часовой стрелки. Необходимо использовать левосторонние фрезы и сверла.

Проверить радиальное биение инструмента. Если биение больше 0,1 мм, заменить инструмент.

Если биение больше 0,1 мм, заменить инструмент.

Установить винтами глубину сверления и горизонтальный размеры паза.

Убедиться в надежности работы зажима заготовки.

По окончании работы инструмент и патрон удалить.

Пильный узел станка Д-250 с механизмом подъема

Вертикально-фрезерный узел станка Д-250 с механизмом подъема

Схема электрическая принципиальная деревообрабатывающего комбинированного станка Д-250

Электрическая схема комбинированного станка Д-250 на 220 В

Электрическая схема комбинированного станка Д-250. Смотреть в увеличенном масштабе

Электрическая схема комбинированного станка Д-250 на 380 В

Электрическая схема комбинированного станка Д-250. Смотреть в увеличенном масштабе

Читайте также: Заводы производители деревообрабатывающих станков в России

Станок деревообрабатывающий Д-250. Видеоролик

youtube.com/embed/f9ptHsngZDM” frameborder=”0″ allowfullscreen=””/>

Технические характеристики комбинированного станка Д-250

| Наименование параметра | Д-250 | Д300 | Д400 |

|---|---|---|---|

| Фугование (строгание) | |||

| Наибольшая ширина фугования (строгания), мм | 250 | 320 | 410 |

| Наибольшая глубина снимаемого слоя за один проход при строгании, мм | 5 | 4,3 | 4,3 |

| Диаметр режущей части ножевого вала, мм | 75 | 70 | 70 |

| Частота вращения ножевого вала на холостом ходу, об/мин | 4000 | 5600 | 5600 |

| Размеры строгального ножа, мм | |||

| Количество строгальных ножей | 3 | 3 | 3 |

| Ширина строгальных столов, мм | 250 | 320 | 410 |

| Общая длина строгальных столов, мм | 1100 | 1420 | 1420 |

| Рейсмус | |||

| Максимальная и минимальная толщина заготовки при рейсмусовании, мм | 190. .5 .5 | 180..5 | 180..5 |

| Наименьшая длина обрабатываемой заготовки при рейсмусовании, мм | 300 | 300 | 300 |

| Скорость подачи заготовки в режиме рейсмуса, м/мин | 6 | 10 | 10 |

| Размеры рабочей поверхности рейсмусового стола, мм | 252 х 600 | 320 х 550 | 400 х 650 |

| Максимальная ширина рейсмусования, мм | 248 | ||

| Наибольшая толщина срезаемого слоя при рейсмусовании, мм | 2,5 | ||

| Высота подъема рейсмусового стола (максимальная высота заготовки), мм | 195 | 180 | 180 |

| Пиление. Устройство круглопильное | |||

| Диапазон глубины пропила, мм | 1..70 | 1..80 | 1..80 |

| Наибольший диаметр пильного диска, мм | Ø250 х 33 х 3 | Ø250. .Ø315 .Ø315 | Ø250..Ø315 |

| Посадочный диаметр пилы, мм | 32 | 32, 50 | 32, 50 |

| Толщина пилы, мм | 3 | 2 | 2 |

| Частота вращения пилы, об/мин | 4500 | 3500 | 3500 |

| Размеры рабочей поверхности пильного стола, мм | 980 х 470 | 750 х 500 | 750 х 500 |

| Размеры торцевой каретки, мм | 400 х 250 | Ход торцевой каретки, мм | 1080 |

| Вертикальное фрезерование. Устройство фрезерное | |||

| Вертикальное перемещение шпинделя (наибольшая толщина обрабатываемого материала), мм | 80 | 80 | 80 |

| Посадочный диаметр фрезерного шпинделя, мм | 32 | 32 | 32 |

| Наибольший диаметр фрезы, мм | 144 | 180 | 180 |

| Частота вращения фрезерного шпинделя, об/мин | 4500 / 6500 | 6000 / 8000 | 6000 / 8000 |

| Размеры рабочей поверхности стола, мм | 980 х 470 | 750 х 500 | 750 х 500 |

| Размеры рабочей поверхности шипорезной каретки, мм | 250 х 400 | 335 х 450 | 335 х 450 |

| Наибольший ход каретки, мм | 1080 | 900 | 900 |

Сверление. Фрезерование концевой фрезой Фрезерование концевой фрезой | |||

| Наибольший диаметр сверла, фрезы, мм | 16 | 16 | 16 |

| Частота вращения сверла, фрезы, мин | 4500 | 5600 | 5600 |

| Размеры рабочей поверхности стола, мм | 365 х 150 | 450 х 250 | 450 х 250 |

| Глубина сверления, мм | 100 | 150 | 150 |

| Продольный ход стола, мм | 150 | 150 | 150 |

| Электрооборудование станка | |||

| Род тока питающей сети | 220В / 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 3 | 3 | 3 |

| Электродвигатель строгального, рейсмусового, сверлильного устройства, кВт | 1,5 | 2,2 | 2,2 |

| Электродвигатель круглопильного устройства, кВт | 1,5 | 3,0 | 3,0 |

| Электродвигатель вертикального фрезерного устройства, кВт | 1,4 | 3,0 | 3,0 |

| Суммарная мощность электродвигателей, кВт | 4,4 | 8,2 | 8,2 |

| Габарит и масса станка | |||

| Габарит станка (длна х ширина х высота), мм | 1260 х 1140 х 970 | 1660 х 1500 х 1100 | 2050 х 1560 х 1100 |

| Масса станка, кг | 304/355 | 650 | 750 |

Связанные ссылки. Дополнительная информация

Дополнительная информация

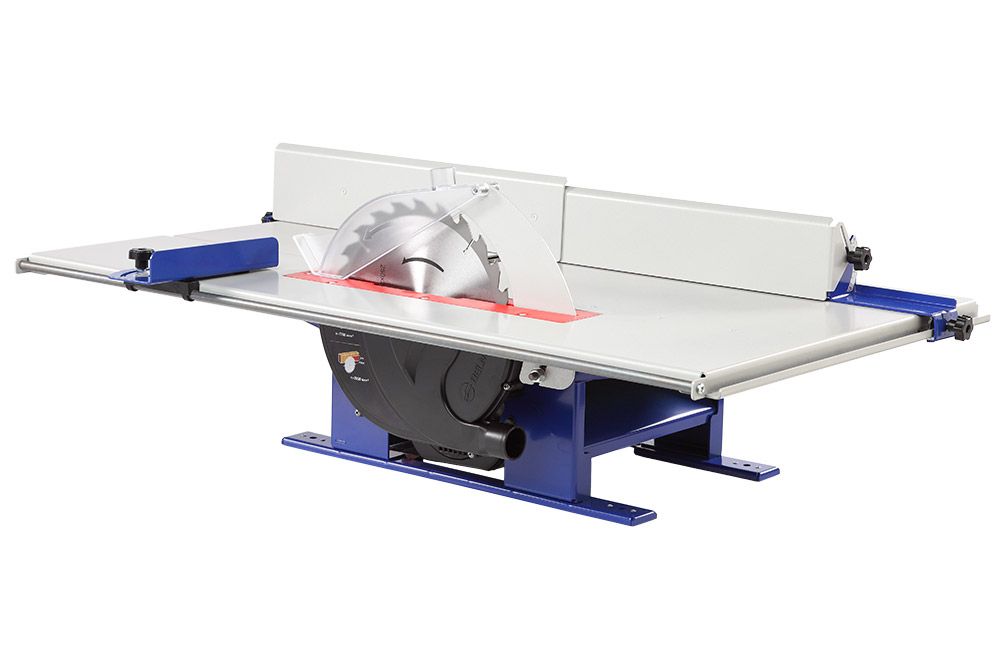

Настольные пилы с раздвижным столом – Damatomacchine

Настольная пила по дереву с наклонной циркулярной пилой Ø 200 мм, скорость 4700 об/мин, мощность 695 мм, план 530 x 1010 мм, однофазный двигатель 1100 Вт

(Код: DMCI20SM)

- 890,00 € (включая НДС)

Деревообработка Настольная циркулярная пила Ø 250 мм, частота вращения вала 4000 об/мин. Каретка 400 мм с максимальной производительностью пропила за один проход 1200 мм с двигателем 2200 Вт

(Код: DMCITS250)

- 1.550,00 € (включая НДС)

Настольная пила с наклонной циркулярной пилой Ø 250 мм и однофазным двигателем 2,2 кВт с частотой вращения 4000 об/мин и ходом каретки 1200 мм

(Код: DMCIP250)

- 1.990,00 € (включая НДС)

Пильный стол с раздвижным столом со встроенным фрезерным станком, два отдельных двигателя 3 л.с., дисковая пила Ø 315 мм с гравером, размер каретки 700 x 530 мм

(Код: DMCI300)

- 2.

990,00 € (включая НДС)

990,00 € (включая НДС)

Настольная пила с узлом пилы с наклоном диска 90°–45°, высота пропила макс. 4” (102 мм), дисковая пила Ø 315 мм, ход каретки 1700 мм, питание от двух однофазных двигателей мощностью 2200 Вт

(Код: DMCI301)

- 3.850,00 € (включая НДС)

Подрезной станок, состоящий из подравнивающей тележки и алюминиевой тележки длиной 2000 мм с ходом до 2300 мм, циркулярной пилы Ø 315 мм, обеспечивающей максимальную длину пропила 2300 мм, подрезной станок, подравнивающей тележки на тележке с плоским лезвием, вертикально-фрезерной станок/фрезерный станок с тремя скоростями; питается от 2 независимых двигателей мощностью 2200 Вт. Устанавливает подшипники типа SKF

(Код: DMCI3012)

- 4.190,00 € (включая НДС)

Рифленый станок для дерева с строгальной тележкой на алюминиевой тележке длиной 2600 мм, обеспечивающей максимальный ход до 2700 мм.

Оснащен циркулярной пилой Ø 315 мм, регулируемой по высоте и наклону до 45°, подрезным устройством, строгальной тележкой на тележке с заподлицо 2600 мм, вертикально-фрезерным станком/фрезерно-фрезерным станком с тремя скоростями; питается от 2 независимых двигателей мощностью 2200 Вт. Устанавливается на подшипники типа SKF

Устанавливается на подшипники типа SKF

(Код: DMCI3017)

- 4.690,00 € (включая НДС)

Настольная пила по дереву с кареткой 2600 мм, наклонная дисковая пила 315 мм с гравером и независимым фрезерным станком

(Код: DMCI3013)

- 4.890,00 € (включая НДС)

Профессиональный брусковый станок для дерева с 2 независимыми двигателями, способный произвести брусок 2800 мм за один проход, оборудован ножевой проволочной тележкой длиной 2600 мм, диаметром 315 мм с поворотным ножом, гравером и шпиндельно-фрезерным станком с наклоном от 0 до 45 градусов, с Вал фрезы 30 мм.

(Код: DMCITS26P)

- 5.490,00 € (включая НДС)

Квадратный станок с тележкой для канатной пилы 3200 мм, работающей на стальных шариках, круговым диском диаметром 315 мм, наклоняемым от 0° до 45°, оснащенным новейшей встроенной защитой с телескопической стрелой для подключения одной из наших присосок, двумя независимыми трехфазными двигатели (один для пилы и один для гравера)

(Код: DMCI3014)

- 8.

900,00 € (включая НДС)

900,00 € (включая НДС)

Раздвижной стол с тележкой длиной 3200 мм, наклоняемым дисковым ножом диаметром 400 мм и большой и прочной рабочей поверхностью с двумя удлинителями: одним боковым и одним для увеличения длины чугунной столешницы. Гордостью точности является новая направляющая для параллельной резки, поддерживаемая стальной трубой

(код: DMCI305)

- 11.900,00 € (включая НДС)

Столярный станок BEAMTEQ B-560 | ХОМАГ

- HOMAG

- Столярные станки

- Столярный станок BEAMTEQ B-560

Широкий спектр приложений для обработки с высоким уровнем производительности

Станок BEAMTEQ B-560 от WEINMANN, оснащенный устройством смены инструмента на 12 позиций, поддерживает широкий спектр операций обработки – от обработки балок для деревянных каркасных и фахверковых конструкций до обработки кровельных балок. Этот станок обрабатывает балки с высокой скоростью, что позволяет сократить время обработки до 30 % по сравнению с отраслевым стандартом (в зависимости от ассортимента продукции).

Этот станок обрабатывает балки с высокой скоростью, что позволяет сократить время обработки до 30 % по сравнению с отраслевым стандартом (в зависимости от ассортимента продукции).

(Столярный станок WBZ 160)

Преимущества

- Повышение производительности обработки луча благодаря высокому уровню скорости

- Возможность оптимизировать ваши приложения благодаря расширенным возможностям использования

- Быстрая установка на месте: Равномерно точная конструкция всех компонентов станка облегчает к компактному дизайну

- Амортизация в течение короткого периода времени

Функции

5-осевая технология для торцовки, пиления и сверления

В стандартной комплектации доступны более высокие уровни производительности: мощность главного шпинделя до 20 кВт

Устройство смены инструмента на 12 слотов и два встроенных основных шпинделя

Пильный агрегат FLEX5: угол поворота 0–360° в сочетании с углом поворота 0–90° позволяют обрабатывать косые пропилы, пропилы, сборку стропил резка и продольная резка

Высокая точность обработки благодаря системе захвата с ЧПУ в сочетании с вертикальными и горизонтальными зажимами

Снижение шума и выбросов пыли благодаря полностью закрытому корпусу станка

Технические данные

Мин. поперечное сечение поперечное сечение | 20 x 50 [мм] |

| Макс. поперечное сечение | 200 x 455 [мм] |

| Мин. длина необработанной древесины | 1400 [мм] |

| Макс. необработанная древесина длина с вмешательством | 16,5 [м] |

Все технические данные указаны без зацепления!

Брошюры и загрузки

Столярные станки BEAMTEQ (русский) (PDF, 14 МБ) Abbundmaschinen BEAMTEQ (немецкий) (PDF, 9МБ) Tesárske stroje BEAMTEQ (словенский) (PDF, 10 МБ) Обзор инструментов WEINMANN (на английском языке) (PDF, 15 МБ)

Любые вопросы?

Мы к вашим услугам!

Отдел продаж оборудования Stiles

616-698-7500info@stilesmachinery.

101.051

101.051 990,00 € (включая НДС)

990,00 € (включая НДС) 900,00 € (включая НДС)

900,00 € (включая НДС)