Горизонтальный координатно-расточной станок 2А459А

Главная / Станки по металлу / Расточные и сверлильные станки / Координатно-расточные станки / Координатно-расточной станок 2А459А

Цена: по запросу

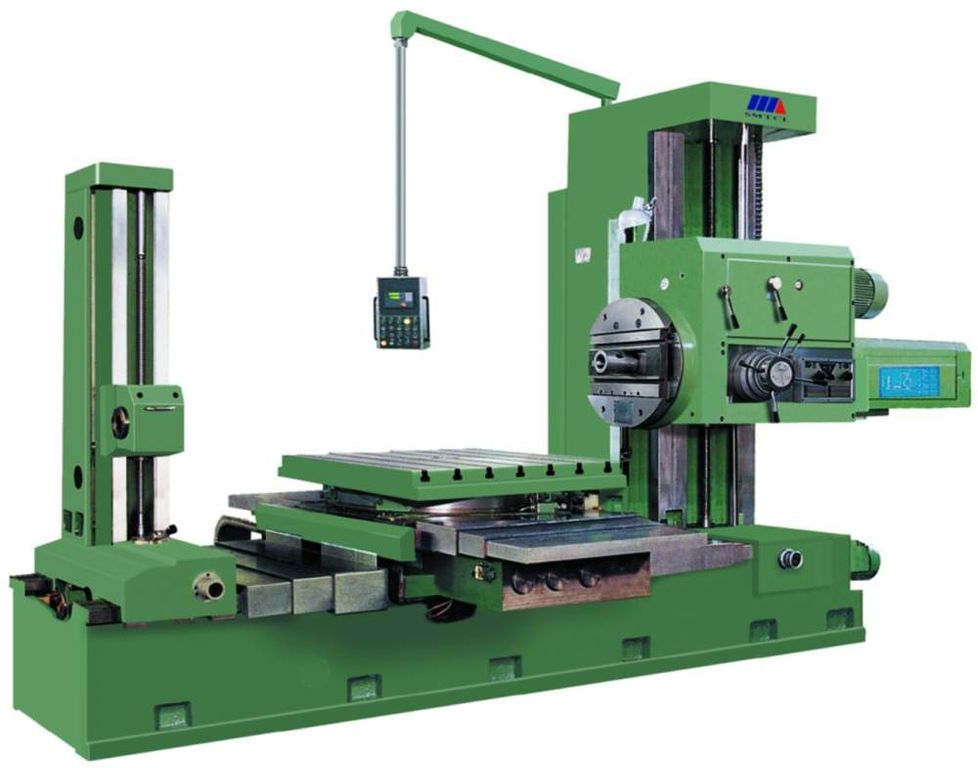

Горизонтальный координатно-расточной станок 2А459А с УЧПУ с вращающимся столом. Станок координатно-расточной 2А459А предназначен для выполнения с высокой точностью и производительностью расточных и фрезерных работ, а также развертывания, зенкерования, рассверливания, подрезания торцов, нарезания резьб метчиками, выполняемых по заданной программе. Станок координатно-расточной 2А459А имеет возможность работы в ручном режиме «Цифровой индикации».

Область применения станка 2А459А — единичное, мелкосерийное, серийное производство высокоточных деталей в инструментальных и механических цехах машиностроительных заводов.

Характерной особенностью станка 2А459А является обработка отверстий, расположенных на одной оси, на параллельных, перпендикулярных или расположенных под произвольными углами, параллельных зеркалу стола осях с высокой точностью как по геометрии, так и по их взаимному расположению.

Наше предложение лучшее в Москве. Узнать цену на 08.01.2023

Я согласен на обработку персональных данных

- Технические характеристики

- Фото / Видео

| Параметры | Значения |

|---|---|

| Модель | 2А459А |

| Рабочая поверхность стола, мм | |

| длина х ширина | 1000 х 1000 |

| Число Т-образных пазов стола | 7 |

| Расстояние между пазами, мм | 125 |

| Ширина паза, мм | 22 |

| Наибольшая масса заготовки, устанавливаемой на столе, кг | 2000 |

| Наибольшее перемещение по координатам: | |

| – Х, мм | 1250 |

| – У, мм | 1000 |

| – Z, мм | 800 |

| – В, градусов | 360 |

| Наименьшее расстояние от оси шпинделя до рабочей поверхности стола, при установке стойки на координату 330мм, мм | 30 |

| Частота вращения шпинделя (регулирование бесступенчатое), об/мин | 10. ..2500 ..2500 |

| Наибольший крутящий момент на шпинделе, Нм | 441 |

| Внутренний конус шпинделя | 50 (7:24) |

| Наибольший конус в переходной втулке | Морзе 4 |

| Пределы рабочих подач по координате: | |

| Х,У, Z, мм/мин; | 2…2500 |

| В, град/мин | 0,72…1000 |

| Скорость быстрого перемещения: | |

| Х,У, Z, мм/мин; | 8000 |

| В, град/мин | 2000 |

| Максимальное усилие подачи при резании по координате Z, Н | 10000 |

| Габаритные размеры станка без приставного оборудования не более, мм: | |

| – длина х ширина х высота | 4415 х 4265 х 3800 |

| Масса станка без приставного оборудования не более, кг | 14600 |

| Параметры | Значения |

|---|---|

| Модель | 2А459А |

| Рабочая поверхность стола, мм | |

| длина х ширина | 1000 х 1000 |

| Число Т-образных пазов стола | 7 |

| Расстояние между пазами, мм | 125 |

| Ширина паза, мм | 22 |

| Наибольшая масса заготовки, устанавливаемой на столе, кг | 2000 |

| Наибольшее перемещение по координатам: | |

| – Х, мм | 1250 |

| – У, мм | 1000 |

| – Z, мм | 800 |

| – В, градусов | 360 |

| Наименьшее расстояние от оси шпинделя до рабочей поверхности стола, при установке стойки на координату 330мм, мм | 30 |

| Частота вращения шпинделя (регулирование бесступенчатое), об/мин | 10. ..2500 ..2500 |

| Наибольший крутящий момент на шпинделе, Нм | 441 |

| Внутренний конус шпинделя | 50 (7:24) |

| Наибольший конус в переходной втулке | Морзе 4 |

| Х,У, Z, мм/мин; | 2…2500 |

| В, град/мин | 0,72…1000 |

| Скорость быстрого перемещения: | |

| Х,У, Z, мм/мин; | 8000 |

| В, град/мин | 2000 |

| Максимальное усилие подачи при резании по координате Z, Н | 10000 |

| Габаритные размеры станка без приставного оборудования не более, мм: | |

| – длина х ширина х высота | 4415 х 4265 х 3800 |

| Масса станка без приставного оборудования не более, кг | 14600 |

Также посетители сайта смотрят

-

Координатно-расточной станок 2Е450АФ30 (ЧПУ NC230) -

Координатно-расточной станок 2А450АФ10 -

Координатно-расточной станок 2В440АФ10 -

Координатно-расточной станок вертикальный 2Д450АФ10

настольный токарный станок токарный станок купить пресс ножницы сверлильные станки по металлу токарные станки по металлу фрезерный станок с чпу по металлу трубогибочный станок резьбонарезной станок купить токарный станок пресс механический ручной радиально сверлильный станок купить отрезной станок по металлу гидравлические прессы фрезерный станок шлифовальный станок вертикально фрезерный станок сверлильно фрезерный станок токарный станок jet токарно сверлильный станок фрезерный станок по металлу jet сверлильный станок купить координатно расточной станок круглошлифовальный станок универсальный фрезерный станок трубонарезной станок купить листогибочный станок купить фрезерный станок по металлу балансировочный станок токарно винторезный станок отрезной станок по металлу плоскошлифовальный станок балансировочный станок вертикально сверлильный станок

Горизонтально-расточные станки HB-серия | HNK-CIS.

RU

RUПоставка, пуско-наладка и гарантийное обслуживание станков по металлообработке.

(812) 294-60-33

заказать звонок

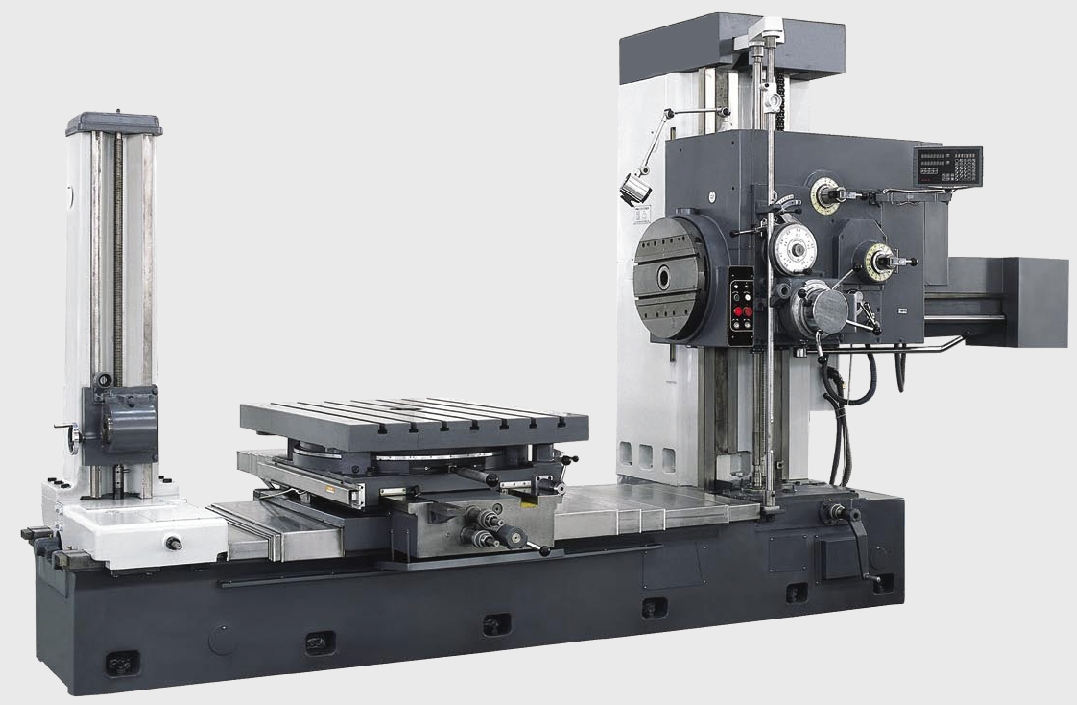

Станок серии HB идеален как для прецизионной, так и для силовой обработки при расточных и фрезерных работах. Шпиндельная бабка и стол обеспечивают широкие возможности обработки, а сверхточные сдвоенные шпиндельные подши-пники гарантируют низкую термическую дефо-рмацию и высокую точность обработки.

Габаритные размеры

Развернуть

- HB-110

- HB-130

- HB-130A

- HB-130P

- HB-130PX

- HB-130S

- HB-130X

- HB-130С

- HB-130СX

- HB-150

Характеристики | HB-110 |

| Cтол продольно,ось X (мм) | 1600 |

| Вертикальное перемещение шпинделя, осьY (мм) | 1500 |

| Перемещение стойки, ось Z (мм) | 1200 |

| Выдвижение шпинделя, ось W (мм) | 500 |

| Диаметр шпинделя(мм) | 110 |

| Обороты шпинделя(мм) | 5~3000 |

| Конус шпинделя | ISO 50 |

Рабочая | 1150×1250 |

| Нагрузка на стол (кг) | 5000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 22/18.5 (30/25) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 25000 |

Характеристики | HB-130 |

| Cтол продольно,ось X (мм) | 3000 |

| Вертикальное перемещение шпинделя, осьY (мм) | 2000 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1600×1800 |

| Нагрузка на стол (кг) | 12000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 38000 |

Характеристики | HB-130A |

| Cтол продольно,ось X (мм) | 3000 |

| Вертикальное перемещение шпинделя, осьY (мм) | 2000 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~4000 |

| Конус шпинделя | ISO 50 |

Рабочая | 1600×1800 |

| Нагрузка на стол (кг) | 12000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 22/30 (30/40) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 38000 |

Характеристики | HB-130P |

| Cтол продольно,ось X (мм) | 3000 |

Вертикальное перемещение | 2000 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1400×3000 |

| Нагрузка на стол (кг) | 12000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 38000 |

Характеристики | HB-130PX |

| Cтол продольно,ось X (мм) | 4000 |

Вертикальное перемещение | 2300 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1600×4000 |

| Нагрузка на стол (кг) | 20000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 47000 |

Характеристики | HB-130S |

| Cтол продольно,ось X (мм) | 2000 |

| Вертикальное перемещение шпинделя, осьY (мм) | 1500 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1400×1600 |

| Нагрузка на стол (кг) | 7000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 28000 |

Характеристики | HB-130X |

| Cтол продольно,ось X (мм) | 3000 (4000) |

| Вертикальное перемещение шпинделя, осьY (мм) | 2000 (2300) |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 2000×2200 |

| Нагрузка на стол (кг) | 15000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 40000 |

Характеристики | HB-130С |

| Cтол продольно,ось X (мм) | 3000 |

Вертикальное перемещение | 2000 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1400×3000 |

| Нагрузка на стол (кг) | 10000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 41000 |

Характеристики | HB-130СX |

| Cтол продольно,ось X (мм) | 4000 |

Вертикальное перемещение | 2300 |

| Перемещение стойки, ось Z (мм) | 1300 |

| Выдвижение шпинделя, ось W (мм) | 700 |

| Диаметр шпинделя(мм) | 130 |

| Обороты шпинделя(мм) | 5~2500(3000) |

| Конус шпинделя | ISO 50 |

Рабочая | 1600×4000 |

| Нагрузка на стол (кг) | 15000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 26/22 (35/30) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 50000 |

Характеристики | HB-150 |

| Cтол продольно,ось X (мм) | 3000 (4000) |

Вертикальное перемещение | 2300 (2500) |

| Перемещение стойки, ось Z (мм) | 1600 |

| Выдвижение шпинделя, ось W (мм) | 1000 |

| Диаметр шпинделя(мм) | 150 |

| Обороты шпинделя(мм) | 5~2000(2500) |

| Конус шпинделя | ISO 50 |

Рабочая | 2000×2200 |

| Нагрузка на стол (кг) | 15000 |

Точность угловых | 0,001°. Реперная точка через каждые 90° Реперная точка через каждые 90° |

| Мощность гл. двигателя (кВт) | 45/37 (60/50) |

| Магазин инструмента (шт) | 40 / 60 / 90 / 120 |

| ЧПУ | Fanuc 18iMB [Fanuc 31iA, Siemens 840 DE] |

| Вес станка(кг) | 42000 |

Подробные технические характеристики по запросу

Запросить

Токарно-расточный станок | john f’s Workshop

перейти на домашнюю страницу

перейти на страницу выше этой

Введение

Растачивание можно использовать для изготовления отверстий, которые обязательно будут прямыми и диаметр отверстия которых будет одинаковым от начала до конца . Обычно необходимо, чтобы диаметр отверстия был определенного размера. Обычная работа, которая часто выполняется расточкой, – это изготовление отверстия цилиндра в блоке цилиндров.

Отверстия, подобные этому, могут быть обработаны путем расширения до нужного размера, но более крупные развертки дороги, а необходимый размер всегда отличается, хотя бы на небольшую величину, от доступного развертки.

Обычно растачиваемая деталь тем или иным способом удерживается на шпинделе токарного станка. Инструмент, используемый для сверления, обычно устанавливается на седло.

Чтобы отверстие было прямым, необходимо, чтобы ось шпинделя была параллельна станине станка. Также важно, чтобы инструмент двигался параллельно станине станка. Лучший способ сделать это так, чтобы движение инструмента происходило за счет движения седла, а не верхнего ползуна.

Растачивание – удерживание заготовки

Часто при растачивании заготовка не обязательно круглая. Это означает, что он не сбалансирован. В этом случае его необходимо либо сбалансировать с помощью какого-либо противовеса, либо шпиндель должен вращаться достаточно медленно, чтобы предотвратить любую вибрацию.

Заготовку можно удерживать любым из следующих способов:

Крепление к планшайбе

рис. Рассверливание с закреплением заготовки на планшайбе

Планшайба с угловой пластиной

рис. расточка с заготовкой, удерживаемой на угловой пластине, установленной на планшайбе

расточка с заготовкой, удерживаемой на угловой пластине, установленной на планшайбе

Планшайба с блоком Китса

Токарный станок – блок Китса

рис. В блоке Китса возможно просверлить более одного отверстия, и они будут «идеально» параллельны первому, при условии, что настройки на угловой пластине или блоке Китса не изменены.

В этом случае заготовка не сбалансирована. Хотя может показаться, что сбалансировать заготовку легко, на практике это часто не так. В этом случае доступного места на лицевой панели было совершенно недостаточно, чтобы выдержать необходимый вес, даже если бы оно было доступно.

Тем не менее, эту заготовку было вполне практично обрабатывать, просто поворачивая ее достаточно медленно.

Трехкулачковый патрон

Всегда можно предположить, что трехкулачковый патрон не будет удерживать круглую заготовку концентрично оси шпинделя. Но если отверстие просверлено по центру, просверлено и расточено, то его ось будет концентрической. Если внешняя часть заготовки повернута, то любая часть этой повернутой поверхности будет концентричной с расточенным отверстием.

Если внешняя часть заготовки повернута, то любая часть этой повернутой поверхности будет концентричной с расточенным отверстием.

Четырехкулачковый патрон

Четырехкулачковый патрон можно использовать для удержания многих заготовок неправильной формы, например, блока цилиндров. Их также можно точно выровнять, чтобы любое просверленное отверстие было в нужном месте.

Если растачивается более одного отверстия и отверстия должны быть параллельны, то необходимо, чтобы на заготовке были как минимум две плоские поверхности, которые гарантируют, что при перемещении заготовки ее ось останется параллельной оси шпинделя.

Расточной инструмент

Из-за характера растачивания расточный инструмент часто представляет собой просто круглый стержень и обычно называется расточной стержнем. Хотя часть инструмента, входящая в заготовку, может быть круглой, удерживаемая часть часто имеет квадратную форму для облегчения зажима.

Расточные оправки могут иметь любую из следующих форм:

Пруток, изготовленный из цельного куска быстрорежущей стали

Поскольку HSS трудно шлифовать, этот тип инструмента часто подходит только для инструментов меньшего размера. В показанном примере видно, что большая часть HSS была удалена. Это означает, что этот тип часто подходит только для инструментов, которые довольно малы по длине и диаметру отверстия.

В показанном примере видно, что большая часть HSS была удалена. Это означает, что этот тип часто подходит только для инструментов, которые довольно малы по длине и диаметру отверстия.

рис. расточная оправка, отшлифованная из цельного куска быстрорежущей стали

6027 кованая цельная расточная оправка из быстрорежущей стали

рис. материал с помощью стержня под очень небольшим углом.

Рис. Рассверливание стержнем из быстрорежущей стали под небольшим углом

На этой фотографии угол сильно преувеличен, чтобы его было видно

Пруток из цельного куска твердого сплава

рис.

Преимущество твердосплавной расточной оправки заключается в том, что твердосплавная оправка более жесткая, чем стальная оправка тех же размеров.

Стержень с приваренным или твердосплавным элементом из быстрорежущей стали

рис. Буровая оправка с припаянным наконечником из быстрорежущей стали

рис. или твердосплавная вставка

рис. расточная оправка с куском быстрорежущей стали

расточная оправка с куском быстрорежущей стали

Очень часто необходимо, чтобы кусок быстрорежущей стали не торчал из задней части расточной оправки, поэтому сбор очень маленьких кусочков может быть полезен.

Поскольку борштанга должна быть достаточно длинной, чтобы на нее можно было установить резьбовой штифт для удержания сверла из быстрорежущей стали, часто быстрорежущая сталь не будет находиться в самом конце инструмента, при этом диаметр должен быть минимальным.

рис проблема с быстрорежущей сталью

рис расточная оправка с твердосплавной вставкой

цельная твердосплавная расточная оправка с твердосплавными вставками

Геометрия расточной фрезы

Принципы геометрии режущей кромки для растачивания те же, что и при токарной обработке. Но есть еще две проблемы. Во-первых, невозможно увидеть, где происходит резка. Во-вторых, инструмент не должен ударять по той стороне отверстия, где режущая кромка находится иначе, чем по режущей кромке, а задняя часть инструмента не должна ударять по другой стороне отверстия.

Во время сверления расточной фрезой можно резать либо на конце, либо на боку, либо на обоих концах. В любом случае важно, чтобы режущая кромка находилась на центральной высоте токарного станка.

Как и для всех режущих инструментов, важно, чтобы режущая кромка имела достаточный зазор относительно заготовки в точке, где происходит резание.

При резке внешней поверхности, если зазор на режущей кромке правильный, то нет риска зацепления режущей кромки в другом месте.

Рис. Задний угол при наружном точении

При растачивании, т. е. внутреннем точении, важно, чтобы, кроме режущей кромки, ни одна часть лицевой поверхности режущего инструмента вообще не касалась заготовки в любой момент во время операции растачивания .

Рис. Задний угол при расточке

Этих проблем легко избежать при растачивании больших отверстий, но при расточке маленьких отверстий геометрия фрезы становится критической. Как правило, становится практически невозможно просверлить отверстия диаметром менее 6 мм. Вместо этого их часто можно просверлить и развернуть.

Вместо этого их часто можно просверлить и развернуть.

MEW № 53 p60 – некоторая информация о растачивании – геометрия расточного инструмента – Philip Amos

Как держать инструмент

находятся под прямым углом к станине токарного станка, расточная оправка должна быть установлена так, чтобы она лежала параллельно станине станка.

Рис. обычная установка токарного инструмента

5062 Колчестерский способ удержания инструмента параллельно станине

Рис. установка расточной оправки

Во-вторых, в то время как большинство держателей инструментов имеют квадратные хвостовики, расточная оправка часто бывает круглой. Часто эти круглые расточные оправки имеют лыски, поэтому их можно удерживать в обычном держателе инструмента. Однако лучше держать их в рукаве. На рукаве всегда есть разрез. При использовании прорезь должна быть сбоку, как показано на рисунке.

Рис. Расточная оправка во втулке

Расточная оправка или расточная оправка с втулкой должна быть зажата как минимум в двух точках, максимально удаленных друг от друга. Если бы стержень был бесконечно жестким, этого было бы достаточно, но поскольку он может изгибаться между этими точками, лучше всего зажать его там, где это возможно.

Если бы стержень был бесконечно жестким, этого было бы достаточно, но поскольку он может изгибаться между этими точками, лучше всего зажать его там, где это возможно.

Длина удерживаемой части расточной оправки должна быть не менее чем в три раза больше ее диаметра.

Вылет расточной оправки должен быть как можно короче, чтобы можно было выполнять работу. Рекомендуется, чтобы стальная расточная оправка не выдвигалась более чем в четыре раза на ее диаметр. Твердосплавный инструмент не должен расширяться более чем в шесть раз по своему диаметру. Но если кто-то готов удалять металл достаточно медленно, можно управлять более высокими коэффициентами.

В общем, всегда следует использовать расточные оправки максимально возможного диаметра. Однако важно, чтобы образовавшаяся стружка могла выйти наружу. Это особая проблема, если отверстие глухое.

Использование расточной головки в задней бабке

Во всех приведенных выше примерах расточная оправка удерживается на верхней направляющей. Диаметр растачиваемого отверстия задается перемещением инструмента с помощью поперечного суппорта.

Диаметр растачиваемого отверстия задается перемещением инструмента с помощью поперечного суппорта.

Альтернативным методом является использование расточной головки, используемой на фрезерном станке. Это установлено в задней бабке. Это работает, потому что диаметр просверливаемого отверстия можно установить, регулируя фрезу в расточной головке.

Конечно, это будет работать только в том случае, если конусы одинаковые или их можно сделать одинаковыми, например, с помощью втулки.

Одной из проблем этого метода является то, что автоматическая подача фрезы невозможна – это нужно делать вручную.

Расточные отверстия

Если отверстие должно быть просверлено в куске твердого материала, его необходимо сначала просверлить, чтобы в него мог попасть буровой инструмент. Обычно начинают с просверливания максимально возможного отверстия, чтобы свести к минимуму количество отверстий, которые необходимо рассверлить. Но, с другой стороны, нужно быть абсолютно уверенным, что сверло оставит что-то для сверления в каждой отдельной точке на поверхности отверстия.

Если цилиндр необходимо расточить в отливке, в которой уже есть какое-либо отверстие, то его можно просверлить специально предназначенным для этого сверлом – корончатым сверлом. Иначе придется скучать. В этом случае начинаем растачивать с самой большой расточной оправки, которая свободно поместится в это отверстие.

Изготовление отверстий нужного размера

Растачивание может обеспечить такую же хорошую отделку, как и развертка, но получить точный размер отверстия гораздо сложнее. Частично проблема заключается в том, что, поскольку расточная оправка может согнуться под давлением, если будет сделан большой рез, размер будет отличаться от размера, если бы рез был очень легким.

Это означает, что перед измерением отверстия для данной настройки фрезы отверстие должно быть просверлено не менее двух раз, а лучше трижды, без перемещения инструмента. В этом легко убедиться, сделав один разрез, а затем вытащив инструмент, он на выходе вырежет спираль.

Для чистового пропила стоит резать три раза, чтобы получить отверстие нужного размера и с наилучшей отделкой.

При растачивании глухих отверстий необходимо следить за тем, чтобы инструмент не блокировался скопившейся стружкой.

Просверливание отверстий нужной длины

Единственный способ гарантировать, что отверстие будет просверлено на одинаковую глубину при каждом проходе, это использовать упор. Если фреза зайдет слишком далеко, это может вызвать малейшее движение режущей кромки, которое может повлиять на последующие проходы.

Процесс сверления

Если заготовка сдвинется во время этого процесса, работа, вероятно, будет испорчена. Убедитесь, что работа надежно закреплена.

Обработайте поверхность по мере необходимости.

Центровочное сверло

Дрель с маленьким сверлом.

Сверло с самым большим доступным сверлом, оставляющим достаточно металла для растачивания или развертывания.

Если в заготовке уже есть отверстие, единственный способ выровнять отверстие — рассверлить его. А затем, возможно, пересмотреть его.

А затем, возможно, пересмотреть его.

Растачивание – измерение отверстия

Рассверливаемое отверстие можно измерить с помощью телескопического щупа. Это представляется наиболее точным способом без покупки очень дорогого оборудования. Датчик должен быть помещен в отверстие. Его следует наклонить, а затем плотно закрутить, а затем вытянуть прямо, пока он не окажется под прямым углом к отверстию. Затем его кладут под углом и вынимают из канала ствола. Затем его можно измерить с помощью микрометра.

Конечно, было бы неплохо иметь возможность повернуть поршень, расточить цилиндр и, вуаля, поршень идеально подходит.

На практике проще сначала изготовить цилиндр, а затем сделать поршень, подходящий к нему, чем сделать поршень и использовать его для изготовления цилиндра, подходящего для него.

Всегда существует риск того, что цилиндр станет слишком большим, и с этим ничего нельзя поделать.

Если сначала изготавливается цилиндр, то для него изготавливается крюк. Если поршень станет меньше по размеру, его легко сделать другим.

Если поршень станет меньше по размеру, его легко сделать другим.

Но есть еще одно преимущество: чтобы получить действительно хорошую посадку, легче отрегулировать размер второй детали, изготовленной с помощью наждачной бумаги для удаления очень небольшого количества металла. Сделать это на внешней поверхности, т. е. поршне, гораздо легче, чем на внутренней, т. е. цилиндре. Также трудно увеличить размер цилиндра равномерно на небольшую величину, но легче сделать это на поршне.

Проделывание отверстий с плоским дном

Для выполнения точных отверстий часто используется расточная оправка. Эти отверстия часто проходят через всю заготовку. Однако бывают случаи, когда отверстие, сделанное таким или любым другим способом, должно иметь плоское дно. Единственный способ получить достаточно плоское дно — это использовать упор, чтобы каждый проход при растачивании был одинаковой глубины. Однако при каждом срабатывании упора будут небольшие отклонения из-за разного давления.

Если дно действительно плоское, то упор нужно сдвинуть вправо на несколько сотых, чтобы отверстие было немного короче, а затем расточной оправка перемещается на нужную глубину. Затем он режет от центра нижней части отверстия наружу к боковой части цилиндра.

Примером этого может быть использование большого сверла для сверления большого отверстия. Низ имеет V-образную форму. Сверлильный брус можно использовать, чтобы сгладить это. Но для обработки снизу отверстия в сторону требуется расточная оправка диаметром менее половины диаметра отверстия.

Растачивание при движении токарного станка в обратном направлении

Одна из проблем растачивания, которая не происходит при наружном точении, заключается в том, что часто трудно увидеть, что происходит. Один из способов обойти это – запустить токарный станок в обратном направлении. Для этого важно, чтобы, если для удержания заготовки используется какой-либо винтовой механизм, он не раскручивался, если токарный станок работал в обратном направлении.

Также необходимо использовать инструмент, противоположный обычному инструменту.

fig правая расточная оправка

fig правая расточная оправка в использовании

(употребление «правильного» здесь может быть спорным)

Седловидное растачивание

Также возможно просверлить отверстие, установив заготовку на поперечном слайде. Расточная оправка устанавливается между центрами. Для этого требуется расточная оправка с фрезой посередине.

рис. Расточная оправка для седельного растачивания

Диаметр получаемого отверстия определяется установкой режущей кромки на расточной оправке. Сложность настройки этого по сравнению с другими методами сделает большинство других методов более привлекательными.

Размер отверстия зависит от положения куска быстрорежущей стали в стержне. Перемещение поперечного суппорта перемещает положение отверстия в одном направлении. Положение отверстия в вертикальном направлении зависит от положения, в котором удерживается заготовка.

MEW № 40 P27 Седло Буринг – Bob Loader

Последнее обновление: Чарльз Уилсон, 24 апреля 2021 г.

Сверление — действительно простая процедура, если единственной целью является увеличение существующего отверстия. И нам не нужно беспокоиться о других параметрах инструмента. Но когда вам нужно подумать об определенном размере с жестким допуском, все имеет значение.

От выбора расточной оправки до удаления стружки — все должно быть точным и качественным. Вот почему они говорят; Хорошо иметь небольшую проблему ОКР, если вы хотите точно расточить на токарном станке.

Для безупречной работы в процессе растачивания важно знать, как пользоваться расточной оправкой. Сегодняшняя статья посвящена использованию расточной оправки на токарном станке.

Вы также можете прочитать:

Руководство для начинающих по токарному станку по металлу

Как измерить повороты токарного станка

Теперь давайте перейдем к основной теме.

Содержание

Использование расточной оправки на токарном станке

Растачивание является одной из основных операций токарного станка. При желании это можно сделать на токарном станке. Для успешной операции необходимо выполнение нескольких процедур. Поэтому мы собираемся поговорить о процедуре использования расточной оправки на токарном станке.

Этап 1: Выбор расточной оправки

Существует три типа расточных оправок со своими спецификациями и преимуществами.

Быстрорежущая сталь (HSS)

HSS дешевле и прочнее. Его можно легко перетачивать на стандартной шлифовальной машине и шлифовальном бруске, если режущие кромки изнашиваются.

Твердосплавный напайный расточный оправка

Он может резать в 2,5-5 раз быстрее, чем HSS. Это означает, что он может выдержать гораздо больше тепла. Напаянный карбид имеет в 2,5 раза больший модуль жесткости, чем сталь. Но когда его режущие кромки изнашиваются, этот тип расточки либо перетачивается (что очень сложно), либо выбрасывается.

Твердосплавная оправка со сменными пластинами

Похожа на HSS, но когда радиус режущей кромки имеет меньший угол, обеспечивается лучшее качество поверхности. Кроме того, он обеспечивает более точный размер отверстия. В то время как режущая кромка с большим радиусом закругления хороша для черновой обработки.

Поэтому выберите идеальную расточной оправку в соответствии с точностью вашей работы. Жесткость является ключом к скучному процессу. Таким образом, для лучшей жесткости идеальным выбором будет использование расточной оправки с наибольшим диаметром и наименьшей длиной удлинителя.

Шаг 2: Измерение расточной оправки

Определение точного размера расточной оправки также необходимо при использовании токарного станка. Потому что требования варьируются от продукта к продукту. Следовательно, выбор идеального размера стержня приведет к точному результату.

Измерение расточной оправки может быть выполнено с использованием нескольких инструментов:

- Штангенциркули с циферблатным или цифровым управлением

- Измерительный прибор для малых отверстий

- Измерительные штифты

- Нутромеры

- Телескопические калибры

Шаг 3: Установка оправки

Ниже приведены шаги по установке оправки:

Ориентация

Как правило, расточные оправки не имеют выравнивающих лысков. Поэтому необходимо ориентировать верхнюю поверхность режущей кромки параллельно плоскости XZ токарного станка.

Поэтому необходимо ориентировать верхнюю поверхность режущей кромки параллельно плоскости XZ токарного станка.

Существует три возможных положения расточной оправки. Это отрицательный рейк, нейтральный и положительный рейк. Среди этих трех наиболее безопасным является нейтральный. Но если вы хотите попробовать любую другую ориентацию, вам нужно установить всплывающую подсказку на вертикальной осевой линии шпинделя.

Убедитесь, что вы обеспечили достаточный зазор режущего наконечника.

При резке более слабых материалов, таких как алюминий и пластик, лучше всего использовать положительные передние кромки. А для резки более прочных материалов, таких как высокопрочная сталь, используйте направляющие с отрицательным углом.

Высота

Высота, еще один немаловажный параметр при установке сверлильного инструмента на токарный станок. Выберите борштангу с достаточно регулируемой высотой. Это означает, что как можно ближе к вертикальной осевой линии шпинделя.

При установке бара будьте очень внимательны. Потому что, если расточная оправка не находится на вертикальной осевой линии, она наверняка не будет соответствовать желаемому размеру. Вы не только пожалеете о неправильной операции, но и навсегда повредите планку.

Потому что, если расточная оправка не находится на вертикальной осевой линии, она наверняка не будет соответствовать желаемому размеру. Вы не только пожалеете о неправильной операции, но и навсегда повредите планку.

Шаг 4: Выбор параметров резания

Вот факторы, которые необходимо учитывать перед выбором параметров:

Скорость резания

Для расточных оправок предпочтительная скорость резания должна быть равна половине расчетного значения. Но если срок службы инструмента позволяет, вы всегда можете работать с ограниченной скоростью, превышающей стандартное значение.

Глубина резания

Как и скорость резания, глубина резания также является важным параметром для расточной оправки. В токарном станке для расточной оправки это удвоенный радиус угла, который считается максимально безопасной глубиной резания.

В зависимости от материала говорят, что глубина пропила 0,1-0,2 мм является самой безопасной. И около 0,002-0,005 мм — это минимальная глубина реза с учетом материала.