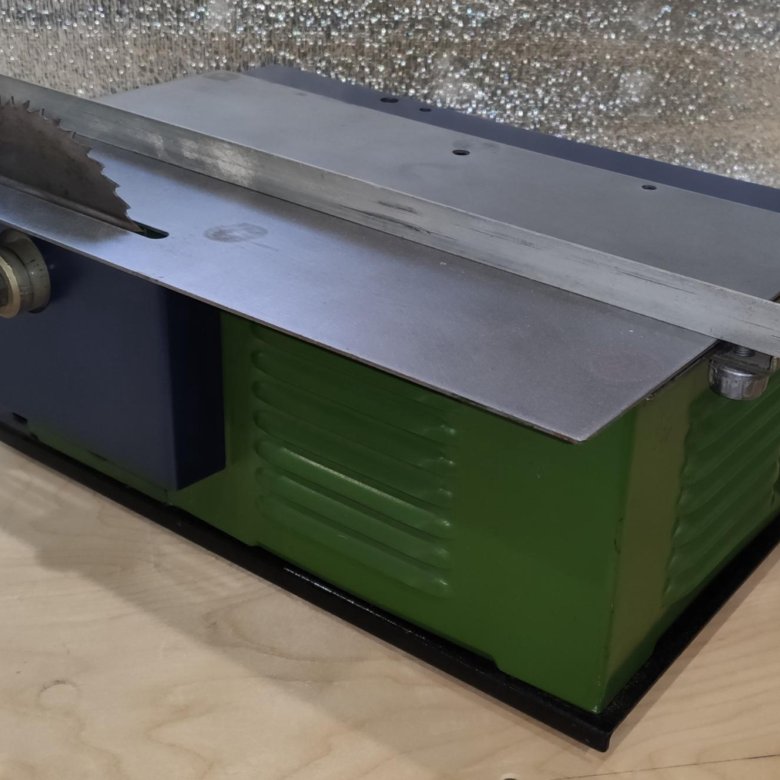

Многофункциональный деревообрабатывающий бытовой станок УБДН-6 М. Четырехсторонние фрезерные станки.

Многофункциональный деревообрабатывающий бытовой станок УБДН-6М верное решение для работы с деревом в домашних условиях! Станок УБДН-6 М может выполнять весь спектр работ как по дереву так и по твердой пластмассе и имеет ряд преимуществ:

Виды деревообрабатывающих станков.

Деревообрабатывающие станки являются хорошим помощником для строительства деревянного дома. Деревообрабатывающие станки разделяются на два класса: промышленные и бытовые.

Бытовые станки рассчитаны только на пользование в домашних условиях, поэтому мощность у них может быть максимальной 3кВт/ч. Такие станки оснащены тепловыми реле, что предотвращает возможность возгорания. Бытовые станки имеют ряд дополнительных функций. При выборе деревообрабатывающего станка нужно учесть его прочность, а значит, он должен быть из алюминиевого сплава; его легкость, так как при продолжительной работе это будет немаловажным для вас. Станок должен обладать низким электропотреблением, защищенностью от коррозии. Обратите внимание на срок эксплуатации, который гарантирует производитель.

Станок должен обладать низким электропотреблением, защищенностью от коррозии. Обратите внимание на срок эксплуатации, который гарантирует производитель.

Выбирая деревообрабатывающий станок по таким критериям, у вас есть все шансы не только вознести дом, но и ощутить себя мастером этого дела.

Промышленные станки мощнее бытовых. Способны выдержать нагрузку в 380В. У них мощная глубина пропила и ширина строгания. Такие станки предназначены для профессиональной работы, поэтому, если вам нужно оборудование для производства, то покупайте только промышленный станок обработки дерева.

Критерии выбора при покупке деревообрабатывающего станка.

Процесс деревообработки включает в себя и распил бревен, и их сушку, и сверление, шлифовку, удаление сучков и многие другие операции. В настоящее время любая развитая страна может представить деревообрабатывающее оборудование для выполнения тех или иных операций. Таким образом, можно приобрести станок от любого производителя, за любые деньги и для любых целей. Во всем многообразии предложений можно запутаться даже самому грамотному и знакомому с производством человеку.

Во всем многообразии предложений можно запутаться даже самому грамотному и знакомому с производством человеку.

Конечно, приобретать отдельный станок на каждую операцию слишком затратно и бессмысленно. Поэтому, сегодня большой популярностью пользуются станки комбинированного типа, которые специализируются на комплексной обработке элементов определенных пород дерева. В основном, они выполняют продольную и поперечную распиловку, а также фугование по кромке и по плоскости. В определенных ситуациях такие станки заменяют рейсмусовое оборудование, некоторые позволяют осуществлять фрезеровку поверхностей, пазов, и сверление. Известно, что чем больше функциональной нагрузки на один станок, тем оно сложнее, а значит, больше вероятность поломки, и дороже.

Если бы один станок мог качественно выполнить весь комплекс деревообрабатывающих станков, то давно бы уже был создан. Поэтому, если вы сделали свой выбор в пользу комбинированного станка, то знайте, что качество его будет достаточно средним. Если вы знаете, что ваша деятельность будет связана, например, с реймусованием, то целесообразнее присмотреться к рейсмусовым станкам. Они смогут качественнее и производительнее выполнить эту работу. Таким образом, перед тем, как определиться с покупкой станка следует определиться с функциями которые он должен выполнять. Так, к примеру, если вы планируете выполнять заказ по профилированию бруса большого сечения, да еще и в круглосуточном режиме, вам следует выбирать станок с литой станиной. Дело в том, что сварная станина обладает более низким качеством, и может не выдержать такой нагрузки. Для небольшого объема работ, можно сэкономить некоторую часть средств, и купить станок именно на сварной станине. Наш магазин предоставляет всю информацию по деревообрабатывающим станкам, и даст вам возможность сделать правильный выбор.

Если вы знаете, что ваша деятельность будет связана, например, с реймусованием, то целесообразнее присмотреться к рейсмусовым станкам. Они смогут качественнее и производительнее выполнить эту работу. Таким образом, перед тем, как определиться с покупкой станка следует определиться с функциями которые он должен выполнять. Так, к примеру, если вы планируете выполнять заказ по профилированию бруса большого сечения, да еще и в круглосуточном режиме, вам следует выбирать станок с литой станиной. Дело в том, что сварная станина обладает более низким качеством, и может не выдержать такой нагрузки. Для небольшого объема работ, можно сэкономить некоторую часть средств, и купить станок именно на сварной станине. Наш магазин предоставляет всю информацию по деревообрабатывающим станкам, и даст вам возможность сделать правильный выбор.

Как выбирать четырехсторонние станки

Покупая станок, вы должны думать о четырех вещах: его надежности, точности, возможности быстро получить запасные части и сервисное обслуживание, и о цене.

Надежность станка важна потому, что когда он простаивает, вы теряете деньги. Два дня простоя станка могут стоить больше, чем разница между хорошим и плохим станком.

Точность станка важна для того, чтобы производить продукцию максимально возможного качества, которую, именно, и ищет современный покупатель. Для того, чтобы выпустить высококачественную продукцию, используя точный станок, и сделать дровяную заготовку, используя плохой станок, нужно затратить абсолютно одно и то же количество времени, сил и средств.

Запчасти и сервис. Техники, которая не ломается, не бывает. Все рассказы о потрясающей надежности, к примеру, немецкой техники – это сказки. Зайдите на любой мерседесовский сервис. Поэтому важно, чтобы, когда ваш станок все-таки сломается, а он обязательно сломается, что бы ни говорили вам люди, которые его продают (вернее, не он сломается, а вы его сломаете сами), важно, как быстро люди, у которых вы его купили, помогут вам его отремонтировать. Это опять связано с тем, что когда станок не работает, вы теряете большие деньги.

Цена станка является важным фактором потому, что при переходе ценой определенной границы, становится просто невозможно окупить этот станок, производя продукцию, которую на нем можно сделать.

Современный российский рынок четырехсторонних станков характеризуется большим количеством поставщиков, предлагающих станки на любой вкус, произведенные в различных странах – от Китая до Аргентины. Но при этом далеко не все поставщики предоставляют своему заказчику профессиональные консультации по правильному подбору оборудования под те цели и задачи, которые заказчик для себя поставил. Надеемся, что данная статья позволит читателю правильно выбрать станок и поставить продавца в достаточно жесткие рамки по комплектности, качеству и конфигурации поставляемого оборудования, которое, в итоге, будет для него источником прибыли, а не головной боли. Итак, вот основные, наш взгляд, принципы выбора четырехстороннего станка:

Точность станка обуславливается несколькими основными параметрами:

1. Точность изготовления станины. Станина должна быть литой, состаренной и обработанной за один установ на обрабатывающем центре с ЧПУ.

Точность изготовления станины. Станина должна быть литой, состаренной и обработанной за один установ на обрабатывающем центре с ЧПУ.

Любое изменение расположения станины между технологическими операциями в процессе ее механической обработки недопустимо: в таком случае неизбежна потеря точности, вызываемая пусть даже микроскопическими сдвигами станины относительно координатной сетки рабочих органов обрабатывающего станка, движения которых программируются ЧПУ, или теперь, все чаще, компьютером. Наличие такого центра определяет не только качество станка, но и уровень завода-изготовителя. Потребуйте у вашего поставщика оборудования предоставить более подробную информацию о заводе: где он находится, какова его история. Если поставщик отказывается предоставить вам такую информацию, вас это должно насторожить (ведь некоторые изготовители отливают хребет и блоки головок раздельно, а потом собирают их, что не самым положительным образом влияет на точность).

2. Статическая и динамическая балансировка всех вращающихся элементов. Такие детали, как приводные шкивы, зажимная гайка, основной рабочий шпиндель, электродвигатель, шкив электродвигателя, должны быть динамически сбалансированы, как по отдельности, так и в сборе. О произведённой балансировке говорит наличие балансировочных отверстий. Также проверить балансировку можно, положив руку на работающий станок: вибрацию от несбалансированных деталей вы почувствуете сразу. Опытный мастер, демонстрируя вам точность станка, поставит во время его работы на станину монетку ребром, и если она не упадет, значит, станок, в первом приближении, правильный.

Такие детали, как приводные шкивы, зажимная гайка, основной рабочий шпиндель, электродвигатель, шкив электродвигателя, должны быть динамически сбалансированы, как по отдельности, так и в сборе. О произведённой балансировке говорит наличие балансировочных отверстий. Также проверить балансировку можно, положив руку на работающий станок: вибрацию от несбалансированных деталей вы почувствуете сразу. Опытный мастер, демонстрируя вам точность станка, поставит во время его работы на станину монетку ребром, и если она не упадет, значит, станок, в первом приближении, правильный.

3. Точность выставления шпинделей. Она характеризуется точностью исполнения ходовых винтов, исключающих люфты. Точность выставления на высокоточном станке не должна превышать 0,05 мм.

4. Надежная система фиксации обрабатываемой заготовки в станке. Она исключает биение детали влево-вправо и вверх-вниз по ходу заготовки. Вибрация также приводит к появлению на поверхности заготовки характерной ряби (не путать с ножевыми отметками). Данная функция обеспечивается правильным количеством подающих роликов и прижимных башмаков (например, на шестишпиндельном станке должно быть не менее 9 рядов подающих роликов), а также достаточным количеством боковых подпружиненных роликов и жестких упоров. Следует обратить внимание на наличие и расположение нижних подающих роликов, так как они облегчают скольжение заготовки по столу. В то же время, их близкое расположение по отношению к верхним горизонтальным шпинделям ухудшает точность обработки, так как при попадании на ролик заготовка неизбежно приподнимается и уходит от базы (поверхности стола). При этом возникает вибрация и, как следствие, – искажение размеров и качества поверхности.

Данная функция обеспечивается правильным количеством подающих роликов и прижимных башмаков (например, на шестишпиндельном станке должно быть не менее 9 рядов подающих роликов), а также достаточным количеством боковых подпружиненных роликов и жестких упоров. Следует обратить внимание на наличие и расположение нижних подающих роликов, так как они облегчают скольжение заготовки по столу. В то же время, их близкое расположение по отношению к верхним горизонтальным шпинделям ухудшает точность обработки, так как при попадании на ролик заготовка неизбежно приподнимается и уходит от базы (поверхности стола). При этом возникает вибрация и, как следствие, – искажение размеров и качества поверхности.

5. Легкое скольжение заготовки по столу. При этом помимо нижних приводных подающих роликов, в станке должна быть предусмотрена система автоматической или полуавтоматической смазки стола, которая не только обеспечивает плавность скольжения детали, но и препятствует налипанию смолы на подающий стол при обработке хвойных пород древесины.

6. Биение шпинделя современного четырехстороннего станка должно быть в пределах 0,005 мм, на станках экстра-класса этот параметр измеряется единицами микрон, что обеспечивается правильным исполнением деталей шпинделя, применением правильных подшипников и конструкции шпинделя. Точность можно измерить при помощи индикаторной стойки. Если индикатор на стойке с ценой деления 0.01 мм почти не шевелится, шпинделя нормальные.

Не стоит забывать, что точность станка обеспечивается, в том числе, правильным выбором и заточкой режущего инструмента, а также правильным выбором модели и конфигурации станка с учётом конкретных задач производства.

Надежность станка гарантируется репутацией завода-изготовителя и его опытом работы, присутствием на мировых рынках. Покупая станок неизвестной или малоизвестной марки, даже усиленно расхваливаемый продавцом, вы рискуете: ваше производство может стать «испытательным полигоном» для новой, недоработанной модели, и вы просто получите некачественный станок. Параллельно с выяснением информации о заводе-изготовителе стоит пообщаться с теми, кто уже приобрёл подобное оборудование и у кого оно уже какое-то время (желательно не меньше года) поработало. Серьёзный поставщик предоставит вам несколько подобных адресов и телефонов по первому же требованию. Позвоните им, а ещё лучше съездите на два-три предприятия. Поверьте, время, потраченное на эти контакты, стоит гораздо меньше, чем время возможного будущего простоя оборудования из-за поломок.

Параллельно с выяснением информации о заводе-изготовителе стоит пообщаться с теми, кто уже приобрёл подобное оборудование и у кого оно уже какое-то время (желательно не меньше года) поработало. Серьёзный поставщик предоставит вам несколько подобных адресов и телефонов по первому же требованию. Позвоните им, а ещё лучше съездите на два-три предприятия. Поверьте, время, потраченное на эти контакты, стоит гораздо меньше, чем время возможного будущего простоя оборудования из-за поломок.

Так же о надежности говорит исполнение самого станка и его комплектующих. Уважающий себя и своих заказчиков производитель использует в своем оборудовании только качественные электрокомплектующие и двигатели привода известных марок.

Все движущиеся части должны иметь тавотницы, причём с накачанной в них смазкой. Если вам поставили станок с закрашенными еще на заводе тавотницами, это должно навести вас на мысль о культуре производства на заводе-изготовителе.

К станку должна прилагаться инструкция на русском языке, в которой прописаны все действия по наладке и обслуживанию станка, а также журнал смазки. Ведь неправильная эксплуатация и обслуживание станка неизбежно ведет к его преждевременному износу и выходу из строя. Большинство современных станков имеют покрытие стола жестким хромом толщиной 02-03 мм, которое обеспечивает их эксплуатацию на протяжении многих лет без истирания стола и ухода геометрии детали. Но это не является основным критерием выбора, т.к. многие дешёвые станки также имеют «декоративное» хромовое покрытие (то есть, хром есть, но он облезет вскоре после начала работы).

Ведь неправильная эксплуатация и обслуживание станка неизбежно ведет к его преждевременному износу и выходу из строя. Большинство современных станков имеют покрытие стола жестким хромом толщиной 02-03 мм, которое обеспечивает их эксплуатацию на протяжении многих лет без истирания стола и ухода геометрии детали. Но это не является основным критерием выбора, т.к. многие дешёвые станки также имеют «декоративное» хромовое покрытие (то есть, хром есть, но он облезет вскоре после начала работы).

Качество продукции, получаемой на четырехстороннем станке, можно оценивать по двум основным параметрам: точность изготовления и качество обработки поверхности изделия. От чего они зависят – описано выше. Приведём ещё несколько параметров, влияющих на точность и качество продукции.

1. Качество инструмента и его заточки, соответствие параметров инструмента используемым скоростям подачи.

2. Возможность регулировки столов станка по отношению к режущему инструменту таким образом, чтобы зазор между максимальным радиусом резания ножевой головки и столом был не более 2-3 мм. Такие зазоры исключают подрыв заготовки при входе в и выходе из зоны резания, а также снижают вибрацию тонких заготовок.

Такие зазоры исключают подрыв заготовки при входе в и выходе из зоны резания, а также снижают вибрацию тонких заготовок.

3. Стружка, образующаяся при строгании, должна полностью удаляться из зоны резания и из станка вообще. При этом необходимо, чтобы аспирация соответствовала требуемым параметрам, а также, чтобы сам станок был оборудован не только аспирационными кожухами, но и дополнительными регулируемыми защитными пластинами и стружкоуловителями. Думаю, не стоит напоминать о том, что не удаленная стружка – это не только повышенная пожароопасность, но и вмятины на поверхности детали при попадании стружки под подающие вальцы.

4. Качество обработки изделия определяется также количеством ударов ножа на миллиметр длины заготовки. Абсолютному качеству поверхности соответствует расстояние между ударами ножа в пределах от 0.5 до 1.2 мм. При использовании простых ножевых головок рабочая скорость подачи без потери качества составляет 10-12 м/мин. Некоторые ошибочно полагают, что максимальная скорость подачи, указанная в технических характеристиках станка, и есть та скорость, на которой они будут строгать. В итоге обнаруживается, что реальная рабочая скорость не соответствует обещанной максимальной, и, как следствие, получаемая прибыль оказывается гораздо ниже расчетной. Некоторые производители пытаются поднять рабочую скорость подачи повышением скорости вращения шпинделя до 9000 и даже 12000 оборотов в минуту. Практика показала, что ничего, кроме дополнительной головной боли, это преобразование не приносит, скорость подачи поднимается до 18 или 24 метров в минуту, но тогда максимально допустимая скорость вращения инструмента, также должна быть не менее 9000 оборотов в минуту. А при малейшем дисбалансе фрез и ножевых головок придётся часто менять подшипники на шпинделях, что является весьма дорогим удовольствием, при этом совершенно невозможно будет добиться первоначальной точности. Выход простой – приобретать станки, оснащенные устройствами прифуговки, и использовать высококачественный инструмент, в т.ч. на гидрооправке.

В итоге обнаруживается, что реальная рабочая скорость не соответствует обещанной максимальной, и, как следствие, получаемая прибыль оказывается гораздо ниже расчетной. Некоторые производители пытаются поднять рабочую скорость подачи повышением скорости вращения шпинделя до 9000 и даже 12000 оборотов в минуту. Практика показала, что ничего, кроме дополнительной головной боли, это преобразование не приносит, скорость подачи поднимается до 18 или 24 метров в минуту, но тогда максимально допустимая скорость вращения инструмента, также должна быть не менее 9000 оборотов в минуту. А при малейшем дисбалансе фрез и ножевых головок придётся часто менять подшипники на шпинделях, что является весьма дорогим удовольствием, при этом совершенно невозможно будет добиться первоначальной точности. Выход простой – приобретать станки, оснащенные устройствами прифуговки, и использовать высококачественный инструмент, в т.ч. на гидрооправке.

Вам следует как можно более подробно представлять себе требования к станку, инструменту, заточному участку и обязательно прописывать их в договоре поставки. Иначе вы дадите нерадивому продавцу возможность свалить проблемы со станком на инструмент, проблемы с инструментом на его заточку и т.д.

Иначе вы дадите нерадивому продавцу возможность свалить проблемы со станком на инструмент, проблемы с инструментом на его заточку и т.д.

Эргономичность станка характеризуется следующими основными параметрами:

1. Удобство в обслуживании и настройке. Все узлы станка должны быть легкодоступны. Чтобы, к примеру, для смены приводного ремня не пришлось разбирать полстанка. А для смазки движущихся узлов желательно иметь узел централизованной смазки.

2. Наличие реверса подачи, который позволит освободить заготовку из зоны резания при попадании в станок особо кривой заготовки.

3. На современных станках используют универсальные зажимные гайки режущих головок.

4. Все регулировочные узлы, в том числе узлы прижимных башмаков, должны иметь микрометрическую настройку и быть легко доступными. Обычно большинство механических настроечных узлов выносится на переднюю панель, а электронных узлов – на общую панель управления. У современного станка должно быть минимизировано время на его переналадку и обслуживание, а также должен быть сведен к минимуму процент потерь заготовок используемых при наладке станка.

Безопасность станка.

Если вы хотите избежать случаев производственного травматизма, то рекомендуем вам не надеяться на «русский авось», а обратить внимание на наличие и исполнение на станке следующих устройств (которые, кстати, требует российская система сертификации, не говоря уж о СЕ):

а) Электротормоза на двигателях, которые срабатывают при несанкционированном открытии защитного кожуха, оборудованного концевиками, останавливая вращение шпинделя и подачу в течение шести секунд.

б) Когтевая защита, которая предотвращает отброс заготовки во время фугования на четырехстороннем станке. Это может происходить благодаря тому, что первый ролик поднят и заготовка подается напрямую на первую нижнюю базирующую головку.

в) Станок должен быть оборудован концевиками, предотвращающими попадание заготовки больших размеров, чем те, на которые он настроен. При срабатывании концевика станок отключается.

г) Станок также должен быть оборудован концевиками, ограничивающими подъем и опускание траверсы подачи. Отсутствие или неправильная настройка концевиков может привести к соприкосновению подающих роликов с поверхностью стола и, в лучшем случае, к выходу из строя системы подачи. О худшем случае предлагаем догадаться вам самим.

Отсутствие или неправильная настройка концевиков может привести к соприкосновению подающих роликов с поверхностью стола и, в лучшем случае, к выходу из строя системы подачи. О худшем случае предлагаем догадаться вам самим.

д) Наличие стального кожуха с шумозащитным материалом и концевиками не только ограничит доступ в работающие узлы, но и предотвратит срыв ваших голосовых связок при объяснении оглохшему оператору его производственной программы на смену.

Четырехсторонние фрезерные станки.

Выбор данного вида оборудования в настоящее время огромен. На рынке присутствуют четырехсторонние деревообрабатывающие станки немецкого, японского, итальянского, тайваньского, китайского производства. Выбор в данном случае затруднителен.

При выборе четырехстороннего продольно-фрезерного станка необходимо учитывать множество факторов:

Работоспособность и безотказность;

Возможность быстрой поставки запасных частей и ремонта;

Цена;

Производительность и многие другие.

Еще, когда Вы решаете купить четырехсторонний станок, то обязательно должны понимать, что покупая дешевый, не проверенный временем и мало известный станок, Вы скорее всего обрекаете себя на долгие часы мучения с этим станком. И при попытке избавиться от него, бывшего в употреблении, вы вернете за него минимум возможного. И, наоборот, проверенный временем четырехсторонний строгальный станок даст минимум сбоев и по прошествии многих лет останется ликвидным.

Опции на четырехсторонние станки.

При подборе станка учитываются и складываются воедино множество технологических потребностей. Исходя из них, четырехсторонний деревообрабатывающий станок может получить следующие опции:

Увеличение мощности шпинделей;

Увеличение диаметров шпинделей:

Увеличение скорости вращения шпинделей с 6000 об/мин до 12000 об/мин;

Установка контропор на горизонтальные шпинделя;

Установка джойнтеров прямых и профильных;

Установка пильного блока и мн. другие.

На четырехсторонние станки цена определяется по основным критериям: количество шпинделей, завод-изготовитель, производительность, наличие или отсутствие многочисленных опций.

Инструмент на четырехсторонние станки.

Инструмент – не расходный материал, а одна из важнейших частей любого станка. Поставив плохой инструмент на новый или на отлично сохранившийся б/у четырехсторонний фрезерный станок, вы не получите должного качества продукции.

К выбору инструмента, также как к выбору оборудования, надо подходить со всей ответственностью!

Четырехсторонние деревообрабатывающие станки – важная часть любого деревообрабатывающего комплекса и мебельного производства. Приобретение четырехстороннего станка позволяет существенно расширить спектр выпускаемой продукции, и, соответственно, увеличить прибыльность предприятия на начальной стадии развития производства, а правильный выбор этого же станка позволит работать в две – три смены бесперебойно при дальнейшем расширении вашего производства.

Компания «Актант» готова поставить любой четырехсторонний продольно-фрезерные станок европейских и азиатских производителей с различными характеристиками, способными полностью удовлетворить нужды как небольшой мебельной фабрики, так и крупного деревообрабатывающего предприятия.

Как выбрать деревообрабатывающий станок

Прежде всего необходимо определиться с какой целью вы собираетесь купить универсальный деревообрабатывающий станок, дабы не жалеть об потраченных рублях. Также не рекомендую, брать бывшее в употреблении оборудование, многие строй. бригадиры грешат этим, гарантом качества и долговечности такое оборудование не послужит…увы. Это не непродуманный поступок с печальной чередой последствий. Возьмите за правило: как бы не прижимала к стенке Вас строительная смета, покупайте новое оборудование. Не бойтесь приобретать товар интернет – магазинах, думая, что покупаете кота в мешке, так было лет 7 назад. Сейчас ни один интернет-магазин не рискнет своей репутацией ради втюхинга.

Теперь о главном:

Есть два вида станков: промышленные и бытовые.Бытовые станки

Бытовые станки не потерпят высоких КВТ ( до 3 КВТ/ч при 220 ВТ). Станок не выйдет из строя даже при повышенных нагрузках- предусмотрено тепловое реле.

Промышленные станки

1:0 в пользу мощности промышленных станков (при напряжении в 380 В). Хочу также добавить, что их особенность – большая ширина строгания и глубина пропила, есть еще кучка дополнительных опций, которые порадуют как рядового пользователя так и профессионала в работе с деревообрабатывающими станками. Словом промышленный деревообрабатывающий станок – это безусловное превосходство.

Критерии выбора деревообрабатывающего оборудования

Приобретая деревообрабатывающий станок торговой марки калибр, к примеру, следует придерживаться формулы:

Четкая цель использования + Знание технических характеристик = Максимальная эффективность использования

Поэтому когда будете забивать в Яндексе: деревообрабатывающие станки цены, следует эту формулу держать в голове.

Критерии выбора:

Технические характеристики

Нагрузка

Особенность производства

Цена

Мой фаворит среди деревообрабатывающих станков

Деревообрабатывающий станок Энергомаш ДМ-19240.

Станок деревообрабатывающий , Вт 2400 , В/Гц 230/50 , об/мин 3500

Мощность 1,8 кВт

Строгание количество ножей, шт 3

Макс. Глубина строгания, мм 3 макс.

Ширина строгания, мм 300

Распиловка диаметр диска, мм 305

диаметр посадочного отверстия, мм 25,4

Макс.глубина пропила, мм 85

Рейсмусование макс. глубина строгания, мм 3

Макс.ширина строгания, мм 300 высота строгания, мм 6-120

Минимальная длина заготовки, мм 150

Скорость подачи, м/мин 6,5

Фрезерование максимальный диаметр фрезы, мм 104

Посадочный диаметр фрезы, мм 20

Макс.глубина фрезерования, мм 60

Макс. ширина фрезерования, мм 40

Сверление максимальный диаметр сверла, мм 12

макс. глубина сверления, мм 90

глубина сверления, мм 90

Мастер-упаковка, шт 1

РАСХОДНИКИ: WM1924-990 Пильный диск (305мм х 25,4мм х 3мм, 40 зубьев) WM1924-991 Ножи (310мм х 30мм х 3мм), 3 шт.

ДМ-19240 Энергомаш Деревообрабатывающий станок профессиональной серии, способен выполнить множество операций с деревом:

-сверление,

-пиление,

-фрезерование,

-строгание,

-рейсмус.

Интенсивность работы до 6 часов в день. Агрегат обладает внушительным весом, благодаря чему является устойчивым и гасящим вибрации.

Многофункциональный деревообрабатывающий бытовой станок УБДН-6М верное решение для работы с деревом в домашних условиях! Станок УБДН-6 М может выполнять весь спектр работ как по дереву так и по твердой пластмассе и имеет ряд преимуществ:

– легкий вес,

– удобное закрепление мешка-рукава для сбора стружки при фуговании и распиловке,

– электробезопасность без применения заземления за счет двойной обмотки,

а также наличие массы дополнительных устройств.

Станок УБДН-6 М обеспечивает выполнение таких процессов, как: – распиловка заготовки продольно и поперечно;

– возможность пропила под углом;

– фугование древесины;

– токарная обработка заготовок из дерева;

– фасонное фрезерование;

– возможность производить заточку инструмента.

Параметры электросети: 230/50 В/Гц

Потребляемая мощность: 1,5 кВт.

Частота вращения шпинделя: 3500 об/мин

Фуганок:

Ширина обработки: 200 мм

Толщина слоя: 0,2-3 мм

Пиление (Распиловка) :

Глубина пропила: 55мм

Сверление, диаметр: 13мм

Токарная:

Диаметр: 70 мм

Длина: 420мм

Фрезерование:

Ширина ножа: 40мм

Выборка, глубина: 15мм

Шлифовка:

Диаметр: 125мм

Сверление: диаметр 13мм

Режим работы: продолжительный

Габариты, ДхШхВ: 45,5×35,5×49,8см

Масса: 60 кг

Гарантия: 12 мес.

Страна производитель: Молдавия

Орудия пасеки — Пчеловодство

Станок УБДН-1 На пасеке

При изготовлении инвентаря в пасечных мастерских пчеловоды используют Электрические пилы-циркулярки, рубанки, дрели, а также малогабаритные станки и различные приспособления.

Станок УБДН-1 На пасеке

При изготовлении инвентаря в пасечных мастерских пчеловоды используют Электрические пилы-циркулярки, рубанки, дрели, а также малогабаритные станки и различные приспособления.

Мы приобрели устройство бытовое деревообрабатывающее настольное (УБДН-1).

В процессе эксплуатации выяснилось, что у него вылет циркулярной пилы постоянный и равен 45 мм. Однако при изготовлении многих деревянных изделий приходится выбирать четверти различного размера, а для этого необходимо изменять вылет циркулярной пилы и расстояние между ее плоскостью и направляющим угольником.

Кроме того, верхняя плита шириной 250 мм полностью закрывает фуганок и поэтому поочередная работа на пиле или фуганке невозможна без дополнительной перестройки станка, а это создает определенные трудности и неудобства. Для устранения указанных недостатков и расширения диапазона использования станка мы изготовили специальные приспособления, которые устанавливаются взамен заводской съемной плиты.

Специальный столик (рис. 1) для раскроя Пиломатериала изготовлен из листовой стали толщиной 4 мм. Ширина его плиты — 107, длина — 415 мм. В ней просверлили шесть отверстий диаметром 6 мм. В два отверстия, находящиеся справа, вварили по штырю, а в остальные — по винту со сплошной резьбой. Все четыре винта свободно перемещаются в отверстиях нижней неподвижной плиты и в требуемом поло-

жении по высоте вылета пилы фиксируются гайками. На средних винтах гайки зажимаются контргайками, а на винтах слева — барашками Мб. Для циркулярной пилы слева на плите столика выбрали паз длиной 185 и шириной 10 мм. В нижней неподвижной плите станка просверлили три отверстия для крепления столика.

Столик устанавливаем на нижнюю плиту устройства УБДН-1 (рис. 2). Правую сторону его закрепляем без изменений, а левую приподнимаем на необходимую величину вылета пилы, фиксируем при помощи двух винтов гайками и зажимаем барашками. Этот столик позволяет производить поочередно и раскрой, и фугование пиломатериала без дополнительной перестройки станка.

Специальное приспособление (рис. 3) состоит из плиты, уголковой линейки и двух прямоугольников. Плита 1 изготовлена по типу вышеописанного столика, но ширина ее 250 мм. По краям плиты, слева н справа, просверлили ряды отверстий 2 для изменения расстояния между направляющей линейкой (угольником) устройства и плоскостью циркулярной пилы на одинаковую величину. Отверстия диаметром 2,5 мм расположили на расстоянии 5 мм. Каждый ряд ячеек через сантиметр имеет на линейке нумерацию нарастающим итогом до 18.

Уголковая линейка приспособления 3 изготовлена из алюминиевого сплавового уголка шириной 40Х Х40 мм, длиной 750 мм. На нижней стороне уголковой линейки, с противоположных сторон, насверлили ряды отверстий (по 9 штук) диаметром 10 мм для установки фиксаторов с подпружиненными штырями 4 и болтов крепления линейки к верхней плите. На уголковой линейке прорезали две щели шириной 6 мм. В передней части линейки (слева от циркулярной пилы) — Длиной 120 мм просверлили три отверстия диаметром 6 мм. В задней части (справа от циркулярной пилы) прорезали щель длиной 370 мм.

В задней части (справа от циркулярной пилы) прорезали щель длиной 370 мм.

Задний (правый) передвижной ограничительный прямоугольник 1 и передний (левый; прямоугольник 6 изготовлены из алюминиевых уголков. Они устанавливаются в щели уголковой линейки и передвигаются на нужное расстояние от оси циркулярной пилы и закрепляются болтами. Установленную на станок УБДН-1 специальную плиту с уголковым приспособлением (рис, 4)используем для вырезки шипов и проушин в деталях, изготовления разделительных решеток, решеток для сбора прополиса, прорезания щелей и выемок раковинообразных вырезов при изготовлении секционных рамок и т. д.

Для продольного раскроя пиломатериала применяем купленные в магазине дисковые пилы с косым зубом и следующими параметрами: диаметр — 175, толщина — 2,75 мм, число зубьев — 60, V — 60 м/с. Пилы отшлифовали на фрезерно-шли-фовальном станке до требуемой тол

щины, наточили и развели. Дисковую заводскую пилу диаметром 160 мм с прямым зубом мы использовали для поперечной распиловки материала. При изготовлении пчеловодного инвентаря мы пользуемся дисковыми пилами толщиной 1,2; 1,7; 2,1 и 2,75 мм.

При изготовлении пчеловодного инвентаря мы пользуемся дисковыми пилами толщиной 1,2; 1,7; 2,1 и 2,75 мм.

Перед началом работы к верхней плите или столику раскроя пиломатериала прикрепляем винтами изготовленное нами ограждающее устройство неработающей части пилы.

Изготовление гнездовых и магазинных рамок. Сначала готовим доски заданной толщины на станках столярной мастерской. Предназначенную для раскроя доску простругиваем с одной стороны на фуговальном станке, затем пропускаем через рейсмусовый станок для выстругивания другой плоскости, параллельной отфугованной, до требуемой толщины. Куски досок шириной до 100 мм простругиваем на устройстве УБДН-1. Для изготовления верхних брусков рамок доски берем толщиной 20 мм, для боковых и нижних планок —

Рис. 3. Специальное приспособление

1 — ппита; 2 — ряды отверстий нв плите; 3 — уголковая линейка с прорезями; 4 — фиксаторы с подпружиненными штырями;5 — правый передвижной прямоугольник; 6 — левый прямоугольник.

Подготовленную доску толщиной 20 мм размечаем поперек под углом 45″ при помощи прямоугольника и разрезаем на куски (заготовки) длиной 470 мм для изготовления верхних брусков стандартных рамок. На переоборудованном станке УБДН-1 устанавливаем вылет пилы 25,5 мм и расстояние 10 мм от уголковой линейки до наружной части зубьев пилы, то есть с учетом выреза. В обеих торцевых сторонах отрезанной доски делаем прорези, держа заготовку в вертикальном положении, и медленно протягиваем ее на циркулярной пиле.

Затем устанавливаем вылет пилы 10 мм, а расстояние между пильным диском и линейкой увеличиваем до 25,5 мм. Заготовку кладем плашмя на плиту, прижимая одним торцом к линейке, и протягиваем через циркулярную пилу. Так вырезаем четверти с обеих торцевых сторон. Размеры четвертей в торцах заготовки должны быть 25,5X10 мм. Заготовку с вырезанными четвертями (рис. 5, 1а) раскраиваем на циркулярной пиле и получаем стандартные верхние бруски для гнездовых и магазинных рамок шириной 25 мм (рис. 5, 16) или при необходимости других размеров.

5, 16) или при необходимости других размеров.

Подготавливаем заготовки толщиной 25 мм, длиной 290 мм для боковых и 419 мм для нижних планок рамок. На станке УБДН-1 устанавливаем вылет пилы 30 мм и расстояние между циркулярным диском и уголковой линейкой 8 мм. Раскраиваем заготовки и получаем готовые планки для гнездовых рамок.

Из нарезанных планок длиной 290 мм получаем по две боковые планки для магазинных рамок. При сбивании рамок применяем специальные лекала или шаблоны и гвозди длиной 30—35 мм.

Изготовление секционных рвмок. Секционная рамка представляет собой секцию размером 110Х И 0Х Х40 мм. Ее делают из щепы длиной 440 мм и толщиной 2—3 мм. Здесь наиболее трудоемки ручная вырезка шипов и проушин, выемка раковинообразных вырезов для прохода пчел вдоль верхней и нижней сторон секции, прорезание щелей в верхней и нижней планках для крепления ВОЩИНЫ.

Шипы и проушины в планках для секционных рамочек вырезаем на станке УБДН-1 с приспособлением. Устанавливаем на него специальную плиту приспособления взамен заводской. Вылет пилы должен соответствовать толщине планок (3 мм). На плите закрепляем специальную уголковую линейку (без прямоугольников) с фиксирующими штырями, вставленными в отверстия № I (нулевое расстояние от нее до параллельной плоскости дисковой пилы).

Вылет пилы должен соответствовать толщине планок (3 мм). На плите закрепляем специальную уголковую линейку (без прямоугольников) с фиксирующими штырями, вставленными в отверстия № I (нулевое расстояние от нее до параллельной плоскости дисковой пилы).

Для образования проушин шириной 5,4 мм применяем две дисковые пилы с косым зубом, одна толщиной 1,2, другая — 1,7 мм. Устанавливаем на шпиндель фасонную шайбу, на выточку втулки — пилу, затем подбираем соответствующей толщины кусок картона, вторую пилу и все зажимаем гайкой. Сначала на любом куске дерева делаем пробный вырез и замеряем фактическую ширину проушины. Если она больше 5,4 мм, уменьшаем толщину картона, а если меньше — увеличиваем.

Порядок работы на станке. Проструганную и пропущенную на рейсмус доску толщиной 40 мм размечаем и нарезаем отрезки длиной 440 мм. Затем заготовку по длине делим на четыре части, проводя линии простым карандашом. Первую и третью части делим пополам и проводим пунктирные линии.

Приготовленную заготовку длиной 440 мм и любой ширины ставим торцом на станину возле пилы, прижав ее к боковине направляющей линейки в вертикальном положении параллельно плоскости пилы, и медленно пропускаем через циркулярку. Затем ослабляем винты крепления уголковой линейки, приподнимаем подпружиненные штыри фиксаторов, передвигаем направляющий угольник на следующий сантиметр (№ 2, через одно отверстие) и опускаем в них фиксирующие штыри. Снова пропускаем заготовку через циркулярную пилу и т д. Прорезав шипы и проушины на одном торце, заготовку поворачиваем и прорезаем их на другом торце. Затем передвигаем уголковую линейку обратно, к дисковой пиле, устанавливаем штыри фиксаторов в отверстие № 1,5 (между N9 1 и № 2), пропускаем заготовку через циркулярную пилу и т. д.

Затем ослабляем винты крепления уголковой линейки, приподнимаем подпружиненные штыри фиксаторов, передвигаем направляющий угольник на следующий сантиметр (№ 2, через одно отверстие) и опускаем в них фиксирующие штыри. Снова пропускаем заготовку через циркулярную пилу и т д. Прорезав шипы и проушины на одном торце, заготовку поворачиваем и прорезаем их на другом торце. Затем передвигаем уголковую линейку обратно, к дисковой пиле, устанавливаем штыри фиксаторов в отверстие № 1,5 (между N9 1 и № 2), пропускаем заготовку через циркулярную пилу и т. д.

Для выемки раковинообразных вырезов снимаем уголковую направляющую линейку с плиты специального приспособления. На плиту устанавливаем заводскую направляющую линейку (угольник) поперек циркулярной пилы и закрепляем ее на плите справа от пилы двумя винтами. Но сначала на линейке дополнительно просверливаем четыре отверстия на расстоянии 280 мм от центров уже имеющихся иа лииенке отверстий (восемь отверстий должны находиться между собой на расстоянии 0—17—162—179—278—295—440— 457 мм)

Направляющую линейку устанавливаем на плите при помощи прямоугольника перпендикулярно плоскости пилы, справа, на расстоянии 165 мм от центральной ее оси. Вылет пилы устанавливаем 5 мм. Заготовку накладываем на плиту плашмя, прижимаем торцом с уже сделанными проушинами и шипами к направляющему угольнику, чтобы пунктирная линия, сделанная карандашом, была на одной оси с центром пильного диска, что соответствует расстоянию 165 мм.

Вылет пилы устанавливаем 5 мм. Заготовку накладываем на плиту плашмя, прижимаем торцом с уже сделанными проушинами и шипами к направляющему угольнику, чтобы пунктирная линия, сделанная карандашом, была на одной оси с центром пильного диска, что соответствует расстоянию 165 мм.

Заготовку пропускаем очень медленно, поперек циркулярной пилы, прижимая ее к направляющей уголковой линейке. Переворачиваем заготовку, прикладываем ее тем же самым торцом к уголку и производим выемку раковинообразного выреза с другой стороны. Затем устанавливаем направляющую линейку слева, на расстоянии 55 мм от оси циркулярной пилы и повторяем операцию.

Сняв заводскую направляющую линейку, устанавливаем на плиту специальное уголковое приспособление (без прямоугольников), выставляем угольник на необходимую ширину раскроя (3 мм) и закрепляем его двумя винтами. Вылет пилы должен быть 45 мм.

Подготовленную заготовку с шипами и раковинообразными вырезами (рис. 5, 2а) при очень медленной подаче раскраиваем на циркулярной пиле и получаем необходимой толщины планки для секционных рамок.

На отрезках планок с раковинообразными выемками делаем посредине продольную щель длиной 90 мм для закрепления вощины. Для этого выставляем угольник приспособления на расстояние 21,5 мм параллельно плоскости пилы, вылет которой должен быть 15 мм. На нем в продольных щелях закрепляем винтами два прямоугольника. Один — слева, на расстоянии 165 мм, другой — справа, в 385 мм от оси дисковой пилы Прямоугольники служат ограничительной опорой при прорезании щелей в планках. Планку для секционной рамки с проушинами и вырезами одним концом кладем в упор левого прямоугольника, а другой конец опускаем на дисковую пилу так, чтобы щель образовалась точно пи-середине как по длине, так и по ширине на участках с раковинообразными выемками. Затем прижимаем другой конец планки к правому прямоугольнику и прорезаем вторую щель. Такие щели делаем во всех заготовленных планочках.

Затем со станка УБДН-1 снимаем уголковое приспособление, устанавливаем на нем специальный столик и вылет пилы 1,5—2 мм. Пропускаем планки поперек через пильный диск в местах для изгиба, отмеченных карандашными сплошными линиями, и получаем готовые секционные планочки (рис. 5, 26).

Пропускаем планки поперек через пильный диск в местах для изгиба, отмеченных карандашными сплошными линиями, и получаем готовые секционные планочки (рис. 5, 26).

Дальнейшую работу по изготовлению секционных рамок производим вручную, обычными способами.

Изготовление решеток (разделительных и для сбора прополиса]. Решетки делаем из заготовленных стандартных тонких досок или специальной многослойной клееной фанеры длиной 490, шириной 86 и толщиной 5—7 мм (рис. 5, За).

На плиту станка УБДН-1 устанавли ваем специальную уголковую линейку на расстоянии 1 см от параллельной плоскости дисковой пилы (отверстие № 2), фиксируем подпружиненными штырями и зажимаем болтами. На ней закрепляем два ограничительных прямоугольника с поддерживающими пластинами: справа на расстоянии 395, слева — 185 мм от центра пильного диска.

Вырезаем щели при изготовлении решеток для сбора прополиса при помощи пилы с косым зубом толщиной 1,7 и шириной распила 3—3,2 мм. При изготовлении разделительных решеток применяем две спаренные пилы толщиной 1,2 мм, между ними помещаем бумажные прокладки, чтобы при распиловке образовалась щель шириной 4,4—4,5 мм. Вылет циркулярной пилы устанавливаем 15 мм. Для более производительной работы станка подготавливаем десять—двадцать дощечек. Заготовленную дощечку кладем правой стороной на поддерживающую пластину в упор к ограничительному прямоугольнику.

Вылет циркулярной пилы устанавливаем 15 мм. Для более производительной работы станка подготавливаем десять—двадцать дощечек. Заготовленную дощечку кладем правой стороной на поддерживающую пластину в упор к ограничительному прямоугольнику.

Прижав заготовку к уголковой линейке, медленно опускаем ее левую сторону на работающую дисковую пилу и протягиваем до упора находящегося впереди левого ограничительного прямоугольника. Поворачиваем дощечку другим торцом и снова протягиваем до упора для образования первой щели во второй ее половине, но с противоположной стороны. Затем ослабляем винты крепления, приподнимаем подпружиненные штыри фиксаторов, передвигаем направляющий угольник слева и справа на следующий сантиметровый отрезок поперечных линеек (№ 3) и опускаем в их отверстия фиксирующие штыри.

Снова протягиваем дощечку через дисковую пилу для образования второго ряда щелей и т. д. Таким образом в решетках образуются два ряда прорезей по семь щелей (длиной с нижнем стороны 185 мм, с верхней — 155 мм). Ширина щелей в решетках для сбора прополиса — 3,2 мм (рис. 5, 36), в разделительных решетках — 4,4 мм (рис. 5, 46). Между щелями образуются полосы прочности соответственно шириной 6,8 и 5,6 мм. По торцевым краям решеток оставлены полосы шириной 30 мм. Для большей прочности посредине решетки между рядами щелей оставлена полоса прочности шириной 20 мм.

Ширина щелей в решетках для сбора прополиса — 3,2 мм (рис. 5, 36), в разделительных решетках — 4,4 мм (рис. 5, 46). Между щелями образуются полосы прочности соответственно шириной 6,8 и 5,6 мм. По торцевым краям решеток оставлены полосы шириной 30 мм. Для большей прочности посредине решетки между рядами щелей оставлена полоса прочности шириной 20 мм.

К. Г МУХА

Киевская обл , Василькояский р-н, пос. Доследницкое, ул. Полевая, 26.

Предварительная машина UBDN 6M

Предварительная машина UBDN 6M – eMAG.roТовар трески: 6421985791921

Делиться

Компара

Машина прелукраре лемн UBDN 6M

Телефон:

Преимущества:

51 пункт карт eMAG-Raiffeisen детали

Deschiderea coletului la livrare

14 дней возврата

- Личная физика: 24 луны

Cumperi fără griji – детали

ПРП: 4. 000 , 01 лей

000 , 01 лей

2.550 , 00 леев

Лунный курс

425 , 00 леев

In скорость: de la 425 , 00 лей / луна детали

Vândut și livrat де: Команда Гиса 4,8 детали4,8

95% рейтинг-ури положительный

вези детали продавца

Ultimele 3 продукт

Cumpara in Rate

de la 425 , 00 леев

Се Инкарка

Се Инкарка

Описание

Masina de prelucrat lemn UBDN -6M executa taierea longalsi laterala a lemnului. UBDN 6M efectuiaza taierea sub un unghi, imbinarea, strunjirea, frezarea si gaurirea, frezarea in form, factoryarea elementelor usii, ascutirea sculelor si alte operatiuni. Masina UBDN 6M este echipata cu un saculet pentru colectarea aschiilor si a prafului in timpul imbinarii, taierii. Aparatul pentru prelucrarea lemnului este sigur din punct de vedere electric.

UBDN 6M efectuiaza taierea sub un unghi, imbinarea, strunjirea, frezarea si gaurirea, frezarea in form, factoryarea elementelor usii, ascutirea sculelor si alte operatiuni. Masina UBDN 6M este echipata cu un saculet pentru colectarea aschiilor si a prafului in timpul imbinarii, taierii. Aparatul pentru prelucrarea lemnului este sigur din punct de vedere electric.

Masina de prelucrat lemn UBDN 6M este destinat urmatoarelor lucrari:

- taierea cherestelei (taierea продольная си поперечная, taierea la un unghi), la grosime de cel mult 55 мм

- работаза cherestea, latimea nu mai mare de 200 мм

- Efectuarea de gaurire cu un diametru de cel mult 13 mm

- frezarea de caneluri cu o latime de max 15 мм

- область модели в форме

- Strungurarea cu un diametru de cel mult 70 мм

- ascutirea toolselor

Технические характеристики:

- Путер – 1500 Вт

- Viteza – 3500 оборотов в минуту

- Latimea maxima de aschiere – 200 мм

- Adancime reglabila – 0-3 мм

- Диаметр диска ферастрау – 200 мм

Vezi mai mult

Masina de prelucrat lemn UBDN -6M executa taierea продольная си латеральная лемнулуи. UBDN 6M efectuiaza taierea sub un unghi, imbinarea, strunjirea, frezarea si gaurirea, frezarea in form, factoryarea elementelor usii, ascutirea sculelor si alte operatiuni. Masina UBDN 6M este echipata cu un saculet pentru colectarea aschiilor si a prafului in timpul imbinarii, taierii. Aparatul pentru prelucrarea lemnului este sigur din punct de vedere electric.

UBDN 6M efectuiaza taierea sub un unghi, imbinarea, strunjirea, frezarea si gaurirea, frezarea in form, factoryarea elementelor usii, ascutirea sculelor si alte operatiuni. Masina UBDN 6M este echipata cu un saculet pentru colectarea aschiilor si a prafului in timpul imbinarii, taierii. Aparatul pentru prelucrarea lemnului este sigur din punct de vedere electric.

Масина прелукрата лемн УБДН 6М предназначенная для очистки:

- taierea cherestelei (длинная поперечная, длинная и поперечная), большая часть чела 90 25 мм

- работаза cherestea, latimea nu mai mare de 200 мм

- Efectuarea de gaurire cu un diametru de cel mult 13 mm

- frezarea de caneluri cu o latime de max 15 мм

- область модели в форме

- Strungurarea cu un diametru de cel mult 70 мм

- ascutirea toolselor

Технические характеристики:

- Путер – 1500 Вт

- Viteza – 3500 оборотов в минуту

- Latimea maxima de aschiere – 200 мм

- Adancime reglabila – 0-3 мм

- Диаметр диска ферастрау – 200 мм

Се Инкарка

Спецификации

Общие характеристики

| Тип наконечника | Masina de ascutit Натянутый |

| Аксессуар для наконечника | Диск |

| Ошибка наконечника | Циркуляр |

| Наконечник | Профессиональный |

| Наконечники пищевые | Ла ретеа |

| Супрафата лукру | Лемн |

| Утилизация пентру | Гаурире Фрезаре Модель Аскутир Струнжире |

| Нумар Букати/набор | 1 |

| Функции | Aspirarea prafului |

| Кулоаре |

Технические характеристики

| Путере | 1500 Вт |

| Продукты питания | 220 В |

| Viteza maxima (об/мин) | 3500 |

Dimensiuni

| Лунгиме | 80 см |

| Легкий кабель | 50 см |

| Крупа | 40 кг |

Торговая марка: OEM

Pretul включает в себя costurile colectarii, tratarii si eliminarii DEEE

eMAG. ro лицо eforturi Permanente pentru a păstra acurateţea informaţiilor din acestă pagina. Горшок Rareori acestea содержит непреднамеренно: фотографии имеют характер информативности, а поате содержит аксессуары, не включенные в стандартную пачку, специфические характеристики горшка и модификацию производителя катетера, который нужно преавизовать в горшке, который содержит erori de operare. Toate promoţiile presente in site sunt valabile in limita stocului.

ro лицо eforturi Permanente pentru a păstra acurateţea informaţiilor din acestă pagina. Горшок Rareori acestea содержит непреднамеренно: фотографии имеют характер информативности, а поате содержит аксессуары, не включенные в стандартную пачку, специфические характеристики горшка и модификацию производителя катетера, который нужно преавизовать в горшке, который содержит erori de operare. Toate promoţiile presente in site sunt valabile in limita stocului.

Се Инкарка

Review-uri

Fii primul care scrie un review

Spune-ti parerea acordand o nota produsului

Adauga un review

Се Инкарка

Се Инкарка

Intrebarile si raspunsurile clientilor

Ai nelamuriri?

Пуна o intrebare si poti primi raspuns de la comunitate.

Linkuri utile:

Scule electrice & Unelte Многофункциональные часы с аксессуарами Многофункциональные часы и аксессуары OEM Scule multifunctionale si accesorii – Акции Scule multifunctionale si accesorii – Noutati Scule multifunctionale si accesorii – Resigilate Многофункциональные весы и аксессуары – PROXXON Многофункциональные весы и аксессуары – STARK Многофункциональный стол с аксессуарами – SCULPFUN Многофункциональная лопатка с аксессуарами – 5 Scule multifunctionale si accesorii – Toate produsele Многофункциональные часы с аксессуарами – Livrate de eMAG Scule multifunctionale si accesorii – Produse la Super Pret Scule multifunctionale si accesorii – Лучший фаворит Scule multifunctionale si accesorii – Galati Scule multifunctionale si accesorii – Плоешти Бетоньер си Роабе Ток генератора

Alții au căutat și:

Диск аскутит Фреза электрика Masina de ascutit cutite Многофункциональная машина Ворота электрические лемн Машина дебитат лемн Abric профессиональный электрический Masina de ascutit burghiuВези май мульт

Исторический навигационный центр

Другие посетители самых интересных мест:

sterge storicul de navigare

Creste-ti afacerea!

- Мгновенный доступ ла sute de mii de clienti unici , zilnic

- Inregistrarea afacerii tale este gratuita

- Esti la doar cateva click-uri de vanzari spectaculoase

Vreau sa vand pe eMAG

Воспроизвести видео:

(Примечание.