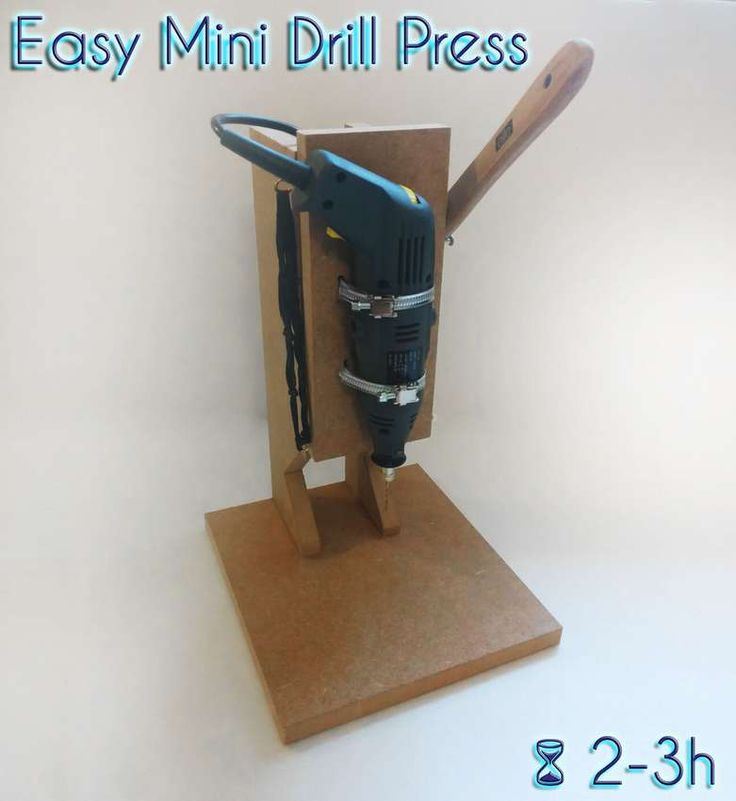

Стойка для дрели из фанеры » Изобретения и самоделки

Расскажем, как сделать стойку для дрели из прочной фанеры.

Товары для изобретателей Ссылка на магазин.

Навесное оборудование для сверления очень удобно. Подумайте о том, чтобы брать их с собой каждый раз, когда вам нужно использовать сверлильные станки. Не забудьте точно настроить высоту заготовки. Используйте карандаш в качестве маркера и выровняйте его. Таким образом, вы будете знать свою отправную точку.

Приспособление для фрезерного сверления превращает ваш вращающийся инструмент в эффективный фрезер для небольших работ, таких как формирование декоративных кромок, резка прямых пазов. Это специальное приложение отлично подходит для мастеров, которые часто его используют.

В этом посте я покажу вам, как сделать простую насадку для фрезы для вашей дрели или дремеля, используя фанеру и болты. Это приложение для фрезерования быстро и просто.

Электроника для самоделок вкитайском магазине.

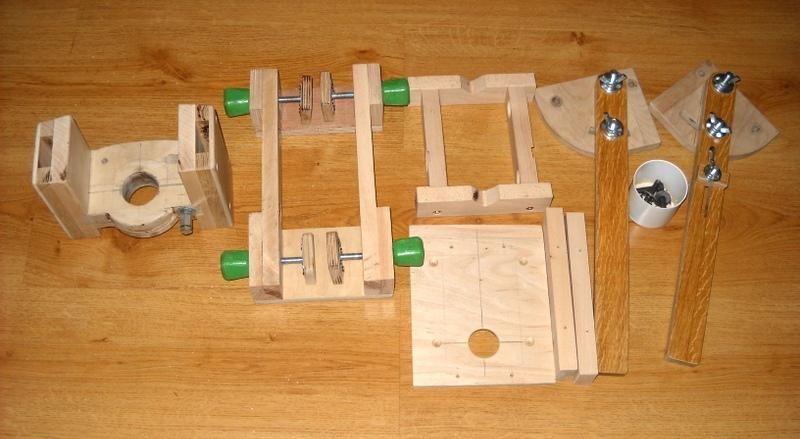

Используемые части: —

Фанера толщиной 6 «* 5» 19 мм (2 шт.)

2 болта № 10 мм с гайками и шайбой (длина 6 ”)

2 пружины (длина 2,5 дюйма)

2 куска стальной трубы 12 мм (длина 19 мм)

Болт 5/16 с гайкой и шайбой (длина 2,5 дюйма)

2 винта № 3/16 с гайками (длина 5 ”)

Куски круглой фанеры диаметром 1,5 дюйма (2 штуки)

Ламинат

10мм электрическая дрель

Как сделать:-

Прежде всего я порезал 2 куска фанеры толщиной 19 мм размером 6 * 5 дюймов. Для гладкой отделки и лучшего внешнего вида я также использовал ламинат Sunmica.

Отшлифуйте угол кусков фанеры и отрежьте один кусок фанеры в форме, как показано на рисунке.

Просверлите отверстие диаметром 1,5 дюйма на обеих частях фанеры с помощью фрезы и сделайте паз на одном элементе фанеры для держателя сверла.

Просверлите 10 мм отверстие на двух сторонах фанеры основания и пропустите 10 мм болты через эти отверстия и закрепите их в этих отверстиях с помощью клея. Убедитесь, что оба этих болта идеально перпендикулярны фанерному основанию.

Убедитесь, что оба этих болта идеально перпендикулярны фанерному основанию.

А на другом листе фанеры просверлите 12 мм отверстия с двух сторон и закрепите 12 мм стальную трубу (длина 19 мм) на обоих этих отверстиях с помощью клея. Убедитесь, что болты базовой фанеры легко проходят через эти стальные трубы, и между ними нет зазора.

Положите две пружины (длиной 2,5 дюйма) на основание фанеры, отойдите от болтов, как показано на рисунке.

Прикрепите 10-миллиметровые гайки к двум круглым фанерам диаметром 1,5 дюйма, как показано на рисунке. Это используется для перемещения сверла вверх и вниз.

Прикрепите два болта 3/16 (длиной 5 дюймов) к фанерной части держателя сверла с помощью гаек, как показано на рисунке, которые используются для фиксации положения сверлильного станка.

Прикрепите 10 мм сверлильный станок к стойке через отверстие 1,5 ”и закрепите его болтом и гайкой. Теперь это приложение сверлильного станка готово к использованию.

Для лучшего понимания смотрите видео, приведенное ниже.

DIY сверлильный станок из стойки и ручной электродрели.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения.

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

Чертежи с размерами:

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели Энкор 20090 с цельнометаллической колонной и чугунными основанием и кареткой. (Паспорт стойки)

Несколько фото распаковки и сборки:

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг.

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему ):

Собираем на саморезы и ПВА:

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

Собираем ящик:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

Сверлим отверстия.

Примеряем кнопки:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Склеиваем на ПВА оба листа нашего стола:

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Далее крепим уже основание со столом к верхней крышке постамента болтами и гайками М6:

Вставляем ящик, смотрим, что пока получилось:

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Работаем:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

3D модель станка в SketchUp: ссылка

Стойка для сверлильного станка– Got Wood? Давайте сделаем что-нибудь!

Вот как построить стенд для сверлильного станка для магазина! Эта стойка для сверлильного станка имеет прочную клееную верхнюю часть, 2×4 для рамы и 3/4-дюймовое фанерное дно с фиксирующими колесиками. Я планирую добавить ящики к этой подставке в ближайшем будущем, но это отличная базовая подставка. См. ниже все расходные материалы, инструменты и разрезы, использованные для этой сборки. Также есть видео и пошаговые инструкции о том, как построить эту подставку для сверлильного станка.

Dlill Press Stand Размеры:

- Высота: 36,5 ″

- Ширина: 18 ″

- Глубина: 22 ″

Используется для Drill Press Stand:

.

3) 8′ 2×4’s

3) 8′ 2×4’sСписок вырезов:

- Ножки: (4) 31 1/4 ″ 2×4’s

- Верхняя и нижняя части рамы: (8) 15″ 2×4’s

- Нижняя 3/4″ фанера: 18″x22″

- Верхняя панель: (4) 18″ 2×8’s.

- Замена верхней части на фанеру для более быстрой сборки

Прилагается Используется для стойки сверлильного станка:

- (4) Стопорные ролики

- (32) 2 1/2″ винта с потайной головкой (для рамы)

- (8) Шурупы с потайной головкой 2″ (для крепления сверху)

- Шурупы для дерева 1 3/4″ (для крепления снизу)

- Клей для дерева

- (2) Болты, гайки и шайбы 3″ (для крепления сверлильного станка сверху)

Инструменты, используемые для стойки сверлильного станка:

- Настольная пила

- Электродрель

- Приспособление для отверстий в кармане

- Адаптер для сверла под углом 90 градусов (может не понадобиться, если у вас дрель короче моей)

- (1) зажим (длиной не менее 24 дюймов или карман) зажим с отверстием тоже подойдет)

Пошаговые инструкции по изготовлению подставки для сверлильного станка

Шаг 1: Сделайте надрезы.

См. список вырезов выше. Верхняя часть склеена с использованием 2 × 8, но используйте все, что хотите. Я просто хотел, чтобы верх был мясистым! Достаточно прочный, чтобы выдержать мой тяжелый сверлильный станок. Я собирался использовать два слоя фанеры 3/4″ для верха, но эти 2 × 8 оказались в мусорном ведре. Примечание: 1/4-дюймовая фанера на картинке будет задней панелью этой стойки сверлильного станка, когда я добавлю ящики, надеюсь, не в столь отдаленном будущем.

Шаг 2: Просверлите отверстия для карманов

Установите приспособление для отверстий под карманы на 1 1/2 дюйма и просверлите два отверстия на всех концах восьми 15-дюймовых частей рамы.

Затем установите приспособление для отверстий в кармане на 1 1/4″ и просверлите два отверстия на одном краю каждой из четырех частей верхней рамы 15″. Они будут использоваться для крепления рамы к верхней панели.

Шаг 2: Соберите обе стороны рамы

Прикрепите верхнюю и нижнюю 15-дюймовые доски к ножкам, используя столярный клей, зажим и 2 1/2-дюймовых шурупа, как показано на рисунке выше. Примечание. Убедитесь, что все карманные отверстия 1 1/4″ обращены вверх для крепления верхней части.

Примечание. Убедитесь, что все карманные отверстия 1 1/4″ обращены вверх для крепления верхней части.

Шаг 3: Соберите раму

Прикрепите переднюю и заднюю 15-дюймовые доски. Я использовал квадратные приспособления, чтобы удерживать боковые части рамы в вертикальном положении, но дополнительная пара рук сработала бы так же хорошо. Я также использовал переходник для сверла под углом 90 градусов, чтобы закрепить некоторые из этих винтов, потому что он довольно тугой с длинным сверлом с карманным отверстием.

Шаг 4. Прикрепите нижнюю часть и ролики с фиксатором

Приклейте, зажмите и закрепите нижнюю фанеру толщиной 3/4″ с помощью шурупов для дерева 1 3/4″. Я использовал те же самые шурупы с шайбами, чтобы прикрепить ролики, где отверстия совпали с рамой. Затем я использовал винты 3/4″, которые поставлялись с блокирующими роликами, в отверстие, которое только что входило в фанеру.

Шаг 5: Просверлите отверстия в верхней части для болтов

Выровняйте и отметьте места, где нужно просверлить два отверстия для двух 4-дюймовых болтов, используемых для крепления сверла к верхней панели.

Шаг 6: Прикрепите верхнюю часть

Нанесите клей на верхнюю часть рамы, затем поместите раму поверх верхней панели и закрепите 2-дюймовыми винтами с потайными отверстиями.

Шаг 7: Прикрутите сверлильный станок болтами

Наконец, прикрутите сверлильный станок болтами!

Бадда Бинг! Наслаждайтесь своей новой стойкой для сверлильного станка!

Поддержите Bratton Создано, подписавшись на наш канал YouTube

Посмотрите другие проекты семинаров!

СТАВЬТЕ НРАВИТСЯ, ПОДЕЛИТЕСЬ И ПОДПИШИТЕСЬ

Мобильная стойка для сверлильного станка своими руками

В этом видео я покажу вам, как я сделал эту стойку для сверлильного станка, которая стоит на роликах, поэтому она мобильна, имеет ящики и простое хранение Организуя встроенные модули, и имеет две регулируемые боковые опоры, которые можно поднять до уровня платформы стола сверлильного станка.

Вещи, которые я использовал в этом проекте:

- Isotunes Bluetooth Shroepertion

- Triton Tracksaw

- TiteBond Titebond Original Glue

- Rockler Blue Clamps

- 111111111111111111111111111111111111111111111111111111111111tion

- Зарядное устройство и аккумулятор Makita

- План подставки для торцовочной пилы

- Торцовочная пила

- Отрезная пила Milwaukee

- Полотно настольной пилы Infinity

- Торцовочная пила Infinity

- Woodpeckers Speed Square

- Triton SuperJaws

- Аккумуляторная шлифовальная машина Milwaukee

- Сверлильный станок Grizzly

- Планы станины для сверлильного станка

- корпус и полки, затем один лист 1/2-дюймовой фанеры, который я использовал для задней стенки и всех ящиков. Я начал с того, что обрезал свои листы на своем рабочем столе с помощью гусеничной пилы, а затем перенес их на настольную пилу, когда они достигли приемлемого размера.

Если вы хотите построить то же самое, у меня есть полный набор чертежей со списком вырезок и списком материалов. Нажмите здесь для тех.

После того, как все части корпуса были вырезаны, я взял две боковые части и начал отмечать места, где будут располагаться полки. Разметив их на одной, я приварил к ней встык вторую доску и перенес разметку.

Затем я установил приспособление для карманных отверстий Armor Tool и начал сверлить карманные отверстия в полках. Ха, я до сих пор не понял, как здорово, что эта приспособление самонастраивается.

Так как направляющие для ящиков стоят дорого, я почти никогда не устанавливаю их в магазинную мебель. Вместо этого я делаю полку, а ящик кладется сверху на полку и выдвигается. Это всегда отлично работало для меня, но, конечно, обратите внимание на другой вариант — отказаться от полок и использовать слайды.

Просверлив все карманные отверстия с обеих сторон всех четырех полок, я начал их прикреплять. Я начал сверху и пошел вниз, потому что я разместил расположение этих карманных отверстий на нижней стороне полок, и это облегчает установку дрели.

Тем не менее, я также раздвинул эти ящики так, чтобы дрель могла поместиться между каждой полкой, чтобы я не застрял в том, как прикрепить другие карманные отверстия, когда перевернул его.

Тем не менее, я также раздвинул эти ящики так, чтобы дрель могла поместиться между каждой полкой, чтобы я не застрял в том, как прикрепить другие карманные отверстия, когда перевернул его.Когда я закончил с одной стороной и был готов перевернуть ее, я установил другую часть на место и нанес полоски клея Titebond перед тем, как перевернуть. Я пропускаю клей в некоторых мастерских проектах, потому что хочу оставить себе место для внесения изменений в будущем, но в этом я не вижу желания что-то менять, и клей на всех этих соединениях действительно поможет с жесткостью. это вверх. И теперь вы можете видеть, что я просверлил отверстие между полками, чтобы закрепить эту сторону вещей. Убедившись, что я держу эти полки выровненными по моей карандашной отметке, держу их прямо.

Они готовы, затем я взял нижнюю часть и начал ее прикреплять. Чтобы упростить задачу, я перевернул устройство на бок и начал с углов. Чтобы убедиться, что край фанеры не расколется, я использую предварительное сверление во всех этих отверстиях.

Кроме того, после того, как я закрепил одну сторону, я использовал зажим, чтобы помочь натянуть слой и сделать все красиво и заподлицо.

Кроме того, после того, как я закрепил одну сторону, я использовал зажим, чтобы помочь натянуть слой и сделать все красиво и заподлицо.Перед тем, как перейти наверх, я прикрепил четыре ролика к низу. Несмотря на то, что эта подставка почти никогда не двигается, все же очень приятно иметь ее на колесиках в те несколько раз, когда это происходит. Я пошел с четырьмя поворотными роликами.

Хорошо, затем я перевернул его и повторил те же шаги, чтобы прикрепить верх. На моей старой подставке у меня был только один лист фанеры в качестве верхней части, и он действительно слишком тонкий, чтобы прикрутить к нему сверлильный станок. Поэтому на этой подставке я решил удвоить толщину верхней части, чтобы получить больше мяса для болтов. Я поставил блок на пол, нанес клей, затем использовал несколько гвоздей, чтобы прикрепить вторую верхнюю часть. Вот и готово тело!

Переходим к изготовлению ящиков. Как я сказал в начале, они сделаны из листа фанеры толщиной 1/2 дюйма, и после того, как я сломал его с помощью моей гусеничной пилы, я использовал торцовочную пилу и настольную пилу, чтобы довести все до окончательных необходимых размеров.

Перед сборкой я взял то, что будет четырьмя поверхностями ящика, и скрепил их скотчем. Это сделано для того, чтобы я мог вырезать все ручки одновременно, если вы сделаете это, конечно, просто убедитесь, что все края ровные и ровные, чтобы все они получились одинаковыми.

Затем я использовал свой скоростной угольник Woodpeckers, чтобы отметить форму ручки, а затем ленточной пилой, чтобы вырезать ее. Обратите внимание, что это простой способ сделать ручку, но он создает отверстие для попадания пыли в ящик. Для меня это не проблема, но обратите внимание, что другой вариант — пропустить этот шаг и прикрепить выдвижной ящик снаружи.

Хорошо, теперь можно приступать к сборке… Для этих ящиков я выбрал простую конструкцию ящика с соединением встык. Я сделал все свои ящики в магазине таким образом, и независимо от того, что я в них положил, они не подвели. Я использую свои SuperJaws, чтобы удерживать детали на месте, пока наношу клей и забиваю гвозди. Я начинаю с прикрепления обеих боковых частей, затем переворачиваю детали, чтобы прикрепить переднюю и заднюю части.

Вот и все, я всегда либо даю клею высохнуть, либо вытираю его, прежде чем вдвигать ящики в корпус. Было бы не смешно обнаружить ящики случайно приклеенными к полкам.

Вот и все, я всегда либо даю клею высохнуть, либо вытираю его, прежде чем вдвигать ящики в корпус. Было бы не смешно обнаружить ящики случайно приклеенными к полкам.Переходим к крыльям или боковым опорам. Очень удобно иметь регулируемые опоры, которые можно поднимать и опускать до уровня платформы сверлильного станка. Я начал с измерения и отметки места, где нужно пробить сквозное отверстие… убедившись, что ящик не мешает, чтобы он был в чистоте. Это отверстие для того, чтобы я мог вставить болт внутрь и высунуть его, чтобы он вошел в прорезь, прорезанную в крыле. И я должен извиниться, потому что батарея моей камеры разрядилась, когда я делал этот разрез, и я этого не осознавал, но я использую упор на своем погружном фрезере, чтобы сделать этот слот. Если у вас нет фрезера, другим вариантом будет просверлить отверстие и использовать лобзик.

Но вы можете видеть, что прорезь крыла подходит прямо к этому болту, так что теперь я могу добавить шайбу и гайку, а затем двигать ее вверх и вниз….

затягивая гайку, когда она находится на нужной мне высоте. Хотя это работает отлично, у него есть проблемы с тем, чтобы оставаться прямым, поэтому, чтобы решить эту проблему, я вырезал несколько дополнительных частей, чтобы закрепить их с обеих сторон и заблокировать их. Сначала я использовал квадрат, чтобы убедиться, что крыло прямоугольное, затем приклеил и использовал скобу. гвозди, чтобы прикрепить эти части. И вот… это работает так, как должно!

затягивая гайку, когда она находится на нужной мне высоте. Хотя это работает отлично, у него есть проблемы с тем, чтобы оставаться прямым, поэтому, чтобы решить эту проблему, я вырезал несколько дополнительных частей, чтобы закрепить их с обеих сторон и заблокировать их. Сначала я использовал квадрат, чтобы убедиться, что крыло прямоугольное, затем приклеил и использовал скобу. гвозди, чтобы прикрепить эти части. И вот… это работает так, как должно!Хотя я уверен, что толщина 3/4 дюйма была бы достаточной, я все же прикрепил еще один кусок фанеры к верхней стороне края этого крыла, чтобы немного расширить след. Затем я также прикрепил под него опорную деталь. Теперь, когда у меня есть что-то длинное на сверлильном станке, я могу поднять крылья на высоту, необходимую для его поддержки, но затем, когда я закончу, я могу опустить их обратно. Эти верхние фланцы я добавил также в качестве удобной ручки.

Я использовал крепеж, который был под рукой, поэтому болты очень длинные.

Чтобы срезать их, я использовал этот потрясающий новый электрический отрезной круг от Milwaukee. Я оставил достаточно места для стиральной машины, а также большую ручку. Эту ручку будет легче взять и повернуть обычную гайку, но можно также использовать барашковую гайку.

Чтобы срезать их, я использовал этот потрясающий новый электрический отрезной круг от Milwaukee. Я оставил достаточно места для стиральной машины, а также большую ручку. Эту ручку будет легче взять и повернуть обычную гайку, но можно также использовать барашковую гайку.Хорошо, на этом можно было бы и остановиться, однако перед тем, как закрыть свой ящик, я решил добавить несколько органайзеров для ящиков, чтобы сделать эти ящики немного более функциональными. Сначала я вырезал мазонитовую доску, которая у меня была, и единственная причина, по которой я выбрал этот материал, заключалась в том, что это был самый тонкий материал, который был у меня в магазине в то время. Затем я вырезал две полоски из 1/2-дюймового слоя, затем приклеил и прибил их к внутренней части ящиков. Я только что получил этот новый аккумуляторный гвоздезабивной инструмент Makita Cordless Finish, аккумулятор и зарядное устройство, и мне нравится иметь его в качестве дополнения к моему магазину. Беспроводная связь позволяет мне брать его с собой в дорогу, не возясь с воздушным компрессором и шлангом.

И он работает в течение большого количества времени на одном заряде.

И он работает в течение большого количества времени на одном заряде.Как видите, получается полка, на которую я могу положить мазонит. Чтобы сделать доску более жесткой, я оторвал еще несколько кусков 1/2-дюймовой фанеры и обрезал их по периметру, а затем заполнил промежутки теми же обрезками. Это создает небольшие карманы, куда я могу поместить запасные сверла, которым нет места в индексе. После владения индексом некоторое время биты ломаются или теряются, и я покупаю новый. Это даст мне место для хранения оставшихся кусочков, но позволит мне выбросить громоздкую коробку.

Создав этот выдвижной лоток, я могу разместить свои полные индексы на дне ящика и просто перемещать этот лоток вперед и назад, чтобы добраться до его передней или задней части. После того, как я сделал этот первый, он мне так понравился, что я также сделал один для своих штифтов, которые по какой-то причине всегда держу на своей подставке для сверлильного станка. Один ящик идеально подходит для одной полной коробки с гвоздями, поэтому для моих самых популярных размеров, таких как 1 1/4 дюйма и 3/4 дюйма, я посвятил им два ящика, написав карандашом вверху каждого, чтобы обозначить размер.

Тем не менее, я также раздвинул эти ящики так, чтобы дрель могла поместиться между каждой полкой, чтобы я не застрял в том, как прикрепить другие карманные отверстия, когда перевернул его.

Тем не менее, я также раздвинул эти ящики так, чтобы дрель могла поместиться между каждой полкой, чтобы я не застрял в том, как прикрепить другие карманные отверстия, когда перевернул его. Кроме того, после того, как я закрепил одну сторону, я использовал зажим, чтобы помочь натянуть слой и сделать все красиво и заподлицо.

Кроме того, после того, как я закрепил одну сторону, я использовал зажим, чтобы помочь натянуть слой и сделать все красиво и заподлицо.

Вот и все, я всегда либо даю клею высохнуть, либо вытираю его, прежде чем вдвигать ящики в корпус. Было бы не смешно обнаружить ящики случайно приклеенными к полкам.

Вот и все, я всегда либо даю клею высохнуть, либо вытираю его, прежде чем вдвигать ящики в корпус. Было бы не смешно обнаружить ящики случайно приклеенными к полкам. затягивая гайку, когда она находится на нужной мне высоте. Хотя это работает отлично, у него есть проблемы с тем, чтобы оставаться прямым, поэтому, чтобы решить эту проблему, я вырезал несколько дополнительных частей, чтобы закрепить их с обеих сторон и заблокировать их. Сначала я использовал квадрат, чтобы убедиться, что крыло прямоугольное, затем приклеил и использовал скобу. гвозди, чтобы прикрепить эти части. И вот… это работает так, как должно!

затягивая гайку, когда она находится на нужной мне высоте. Хотя это работает отлично, у него есть проблемы с тем, чтобы оставаться прямым, поэтому, чтобы решить эту проблему, я вырезал несколько дополнительных частей, чтобы закрепить их с обеих сторон и заблокировать их. Сначала я использовал квадрат, чтобы убедиться, что крыло прямоугольное, затем приклеил и использовал скобу. гвозди, чтобы прикрепить эти части. И вот… это работает так, как должно! Чтобы срезать их, я использовал этот потрясающий новый электрический отрезной круг от Milwaukee. Я оставил достаточно места для стиральной машины, а также большую ручку. Эту ручку будет легче взять и повернуть обычную гайку, но можно также использовать барашковую гайку.

Чтобы срезать их, я использовал этот потрясающий новый электрический отрезной круг от Milwaukee. Я оставил достаточно места для стиральной машины, а также большую ручку. Эту ручку будет легче взять и повернуть обычную гайку, но можно также использовать барашковую гайку. И он работает в течение большого количества времени на одном заряде.

И он работает в течение большого количества времени на одном заряде.