Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

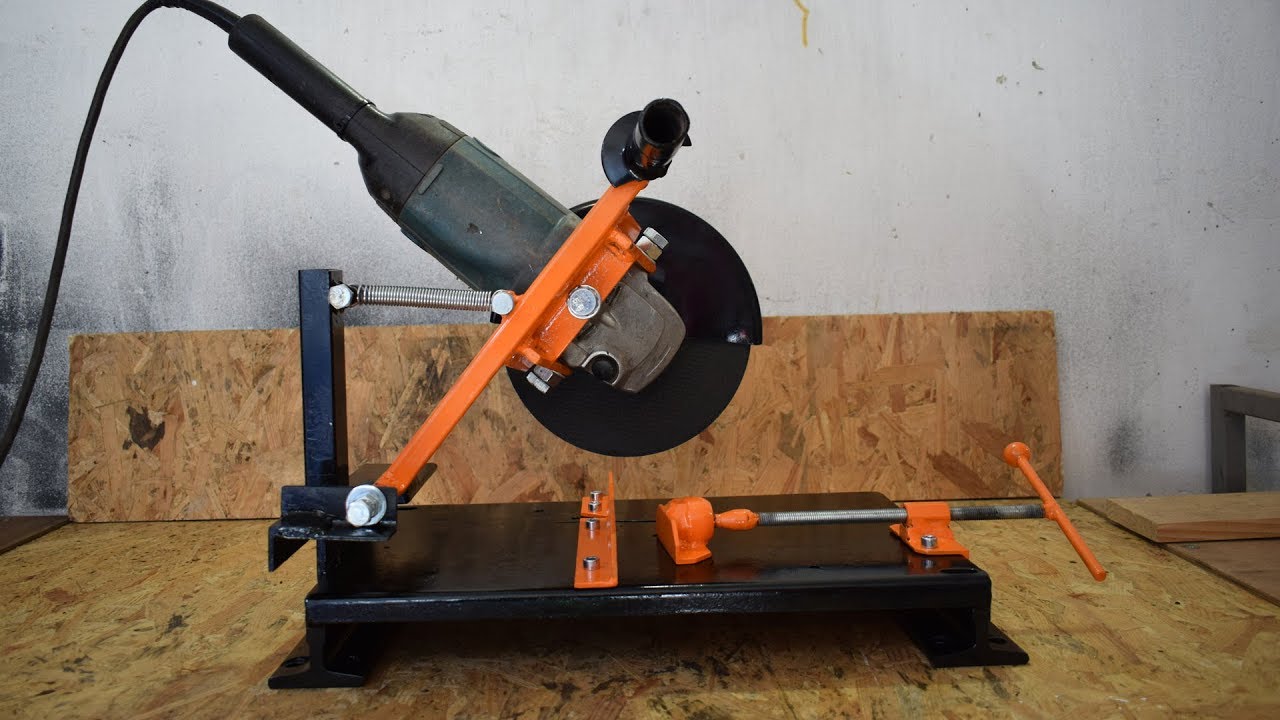

Как я уже говорил ранее, в гараже две проблемы — ровно отрЕзать и ровно просверлить. Проблема со сверлением решена, стойка для дрели стОила потраченного времени и средств на все сто. Долго пылилась в углу ожидая своего часа болгарка. Именно болгарка — сделанная в далеком 1977 г. в Болгарии на “ЭЛПРОМ ЛОВЕЧ”, жутко тяжёлая но, по слухам, очень надёжная УШМ. Я пробовал работать ей. Я считал себя если не крутым спецом, то уж точно бывалым. Работал всегда большой MAKITA 9069, вещь довольно мощная и тяжёлая. Но болгарка в сравнении с макитой — дикая зверюга. При схожей с макитой мощности 1.9 кВт она ощутимо тяжелее, к тому же конкретно моя под диски 180 мм и оборотами на выходе 8500 об/мин. В общем решил я тогда, что в руки её больше не возьму (ссыкотно) и путь ей только в стойку. А стойку хотел сделать очень давно.

Начинал как и все — сварил прямоугольник для основания.

Основание — труба 50*50 и 45-й уголок.

Для шарнира взята задняя ступица, вроде бы с CHERY TIGGO. Срезал с неё центральный выступ, сковырнул датчик АБС.

Задняя ступица от чери тигго.

Крепится ступица к швеллеру, в котором вырезано отверстие для крепления. Вырезал болгаркой, довольно трудно кстати. Дорабатывал напильником.

Отверстие в швеллере под ступицу.

Основной кронштейн для болгарки начинал делать от самой болгарки. Сначала подогнал уголки к штатным местам крепления ручек, затем приварил между ними третий уголок.

Кронштейн болгарки.

Потом согнул кронштейн-хомут по корпусу болгарки из 2 мм стали.

Кронштейн — хомут из 2 мм стали.

К этому хомуту приварил болт и соединил уголком с крепёжной частью. Ко всей полученной конструкции приварил трубу 50Х50 с отверстиями для крепления к ступице.

Ко всей полученной конструкции приварил трубу 50Х50 с отверстиями для крепления к ступице.

Крепление болгарки.

С помощью болта регулируется положение болгарки относительно стола. Далее привариваю к основанию 60-й уголок — к нему будет крепиться швеллер. Прикидываю расположение и сверлю швеллер и уголок под ним. Болты крепления будут разные — М10 и М12, это связано со второй регулировкой, швеллер должен немного поворачиваться за счёт увеличенных отверстий под болты.

Крепление швеллера к основанию.

Дальше приварил ещё две трубы — направляющие для прижимного механизма, а также усилил конструкцию двумя отрезками 50-го уголка.

Почти готовый рабочий стол.

Дальше поверх всего этого привариваю листы толщиной 4 мм. Как ни старался, а идеально ровной поверхности не получилось, перепады в 1-1,5 мм имеются, но на практике на точность реза это не влияет.

Рабочий стол.

Теперь уже можно собрать установку. Дополнительно усиливаю уголками швеллер и основной кронштейн. Общий вес установки становится ещё не критичным, но уже довольно интересным…

Общий вес установки становится ещё не критичным, но уже довольно интересным…

Первая сборка.

Дальше было самое долгое и муторное — оснастка для работы. Это упор и прижим для заготовки, это возвратная пружина, это расширитель стола. Начнём с упора для заготовки. Берём отрезок 50-го уголка, привариваем к нему небольшой прямоугольник.

Упор для заготовки.

Теперь надо вырезать в нём дугу, чтобы можно было резать заготовки под любым углом. С помощью шаблона сначала сверлю отверстия по дуге. Затем фрезой протачиваю дугу полностью.

Дуга для резки под углом.

Теперь прижимное устройство. Винт взят от старого и гнутого восьмого домкрата. Я справедливо рассудил, что это будет лучше обычной китайской шпильки. Конец винта я сточил до 6 мм и нарезал резьбу.

Старый домкрат пошёл в расход.

Для подвижной части самое трудное — сделать ось. Я делал из отрезка той самой китайской шпильки, сразу скажу — токарку не использовал, стачивал до нужного диаметра болгаркой, пусть и с некоторыми приспособлениями.

Подвижная часть. Сточено без токарки.

А это уже собран и на своём месте.

Прижимное устройство.

Осталось закрепить гайку. Прижимное устройство планировалось съёмным, поэтому крепится на болты, резьба нарезана прямо в рабочем столе. Гайку домкрата обварил кусочками 4 мм стали.

Замуровал гайку.

Так как прижимное было готово, решил порезать трубу для ножек стола, заодно посмотреть как это всё работает. В результате сделал вырез на упоре заготовки — в него корпус редуктора болгарки упирался. Также чуть позже подрезал прижим по ширине.

Прижимное устройство собрано.

Кстати, на фото видно гайки с барашками — с ними я поработал один рез. Никогда не используйте в таких местах гайки с барашками, ручного усилия крайне не достаточно для хорошей фиксации упора. Это бесценный опыт — гайки ослабли, диск разлетелся в клочья. Теперь там обычные гайки, затягиваю всегда очень плотно.

Дальше возвратная пружина. Ну как пружина… я думал будет пружина, но в итоге получилось нечто покруче. Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Рычаг возвратного механизма.

Понадобятся ещё некоторые детали — собственно газовый упор, длинная тяга к нему, хомут согнутый из шпильки М6. Упор встал как там и был. Заработало с первого раза. Поначалу казалось что поднимает резковато, но когда болгарка обросла всякими ручками и кожухом, то получилось в самый раз.

Детали механизма возврата. Механизм в положениях сжато-разжато.

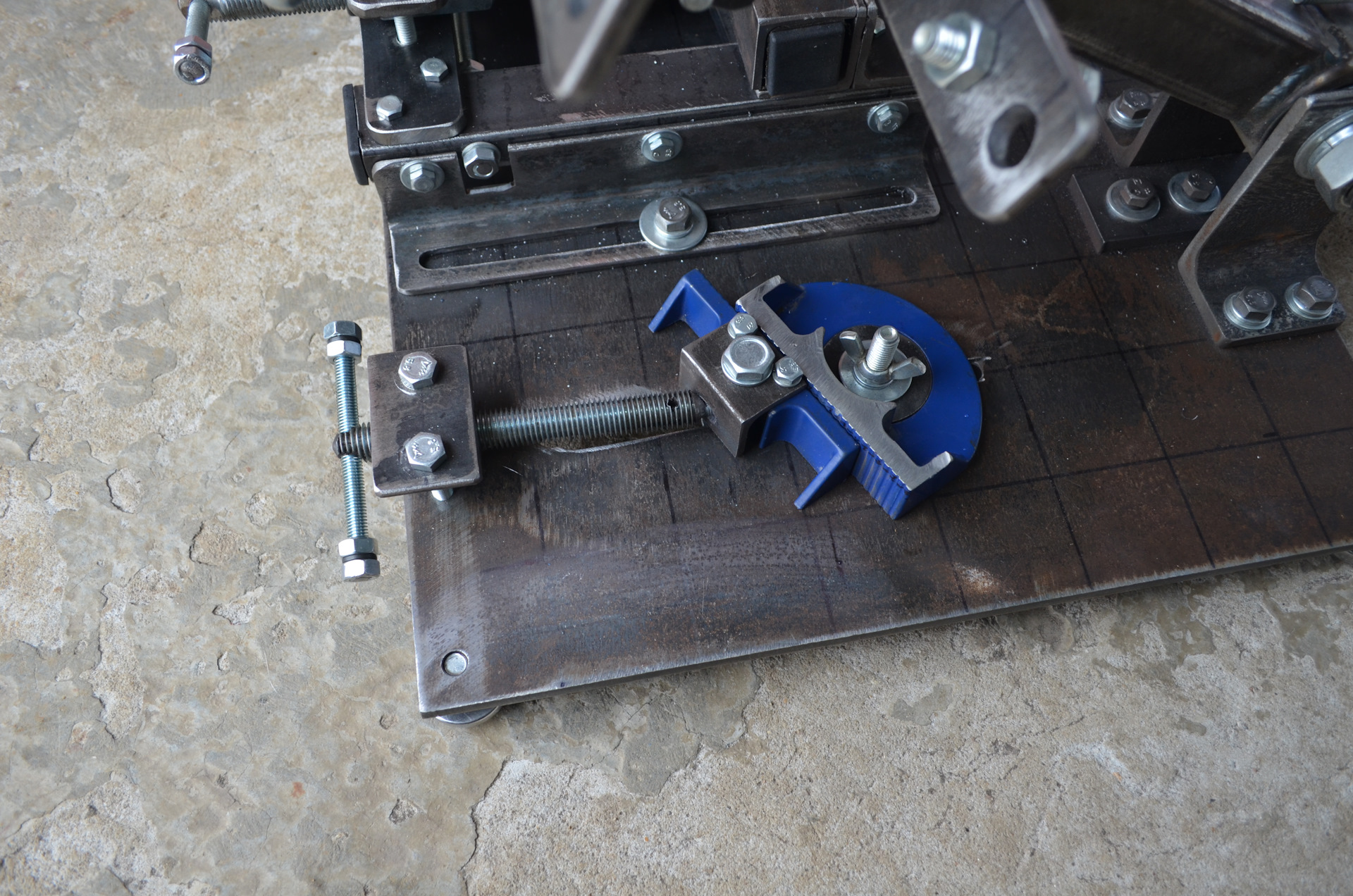

Ну собственно это почти всё. Ещё был сделан искроуловитель — просто жестянка прикрученная на пути искр. Ещё поставил отдельную ручку привода — трубу прикрутил к основному кронштейну, а к трубе — штатную боковую ручку болгарки. Конечно сделал расширение стола, по принципу труба в трубе. Здесь была засада, внутрь трубы 50Х50 входит труба 45Х45. Она существует в принципе, но по факту её нигде не найти. Пришлось наваривать 4 мм полоски на трубу 40Х40. На расширении будут постоянно два приспособления — дополнительный упор заготовки — нужен чтобы отрезаемая часть не была подхвачена диском и не улетела, и дополнительный упор для “клонирования” детали — если надо две и более детали одинаковой длины не нужно мерить длину перед каждым резом.

Расширение стола и приспособления на нём.

Да, забыл про кожух защитный. Родной кожух был давно утерян, стоял уже под 230-й диск. Я его нарастил где можно по максимуму и сделал к нему откидную часть как на фабричных монтажных пилах.

Защитный кожух и откидная часть к нему.

И только когда настало время красить, я увидел количество деталей “простой и лёгкой” стойки для болгарки. Переносить установку в сборе лучше вдвоём. Нет, можно конечно и одному… но очень тяжело.

Готова к работе.

После завершения стали очевидны несколько факторов усложняющих работу на установке. Первое — нужно постоянное место для неё, таскать туда-сюда просто не получится, да и не всегда есть помощник для этого. Второе — нужно снижать обороты. На 8500 об/мин нельзя работать 230 диском, а 180-го маловато — мешает прижимной механизм. В настоящее время активно внедряю в систему регулировку оборотов с обратной связью, чтобы заданные обороты не проседали под нагрузкой. К тому же, появится возможность использовать пильные диски по металлу (3000 об/мин для 230-го диска) и по дереву (около 4000 об/мин). А при желании можно и 355 мм диск воткнуть, правда придётся стол допиливать и новый кожух делать.

видео ниже поможет разобраться.

видео ниже поможет разобраться.

Автор: titaniumbolt

Источник: www.drive2.ru/c/563472772274061889/

Стойка для болгарки – как сделать самому отрезной станок? + Видео

Болгарка – инструмент со строптивым характером. Она и режет, и шлифует, и зачищает, но делает это на таких высоких скоростях, что порой ее и в руках не удержать! Поэтому говорить о высокой точности работ не приходится. Стойка для болгарки – как раз то, что нужно для укрощения строптивой!

Держатель для болгарки – не проще ли купить?

Зачем придумывать для болгарки штатив, если можно все сделать своими руками? Сделать-то можно, вот только качество реза, его ровность и точность останутся на очень низком уровне. Ну, никак мастеру не совладать с инструментом, у которого количество оборотов больше, чем способен уловить человеческий глаз. Вот для таких случаев и существует штатив для болгарки, своими руками сделанный или купленный в ближайшем строительном магазине.

Вот для таких случаев и существует штатив для болгарки, своими руками сделанный или купленный в ближайшем строительном магазине.

Удобство устройства заключается в том, что им можно пользоваться при необходимости, хотя многие мастера, чтобы не возиться с очередной установкой инструмента на штатив, покупают для этих целей отдельную болгарку, благо, модели, которые подходят для работы на штативах, стоят не так дорого. В любом случае это дешевле, чем покупать отрезной станок. Большинство пользователей отмечают, что приобретенная ими стойка для болгарки нуждается если не в полной, то в частичной доработке.

Модели китайского происхождения так и вовсе на один раз – в основном, они сделаны из листового металла методом штампования.![]() Легкие детали от вибрации инструмента разлетаются со временем кто куда, да и сама конструкция получается чересчур легкой и неустойчивой для такого станка. Так что же выходит – сделать приспособление для крепления болгарки куда лучше своими руками? Судя по количеству различных чертежей, советов, мастер-классов, на которые можно наткнуться в сети, ответ будет утвердительным!

Легкие детали от вибрации инструмента разлетаются со временем кто куда, да и сама конструкция получается чересчур легкой и неустойчивой для такого станка. Так что же выходит – сделать приспособление для крепления болгарки куда лучше своими руками? Судя по количеству различных чертежей, советов, мастер-классов, на которые можно наткнуться в сети, ответ будет утвердительным!

Приспособление для крепления болгарки – правила безопасности!

Прежде чем приступить к обзору различных конструкций, нужно отметить, что все они предназначены для работы с болгарками, приспособленными для дисков максимум на 125 мм. Уже 230-ую болгарку ставить в стойку чревато, поскольку зачастую приходится снимать защитные кожухи, к тому же, оператор за стойкой стоит против вращения диска. Пренебрегать техникой безопасности в случае работы с угловой шлифмашиной очень и очень опасно!

При конструировании станка используйте только высокопрочные материалы для защитного кожуха. Многие для удобства используют оргстекло, чтобы защитный экран не закрывал обзор, однако использование материалов, которые от удара могут образовать осколки, строго запрещено! Лучше не мастерить кожухи из подручных материалов, а приобрести готовые изделия, которые обеспечат наилучшую защиту.

Подставка для болгарки – делаем шлифовальный станок!

Рассмотрим конструкцию шлифовального станка, которая позволяет оператору находиться сбоку от вращения диска – как раз в той зоне, куда осколки абразива, в случае его разрушения, залететь не смогут. Большинство чертежей рассчитаны на создание станков из металла, путем сваривания разных деталей, однако описанная станина для болгарки своими руками делается из деревянных элементов, что гораздо ускоряет создание станка и делает возможным процесс, даже если у вас нет сварочного аппарата.

Вам понадобится деревянный ящик или доски для того, чтобы его сколотить, молоток, ручной или электрический лобзик, дрель, крепежи (стяжки, болты), дверные петли. Если есть хороший, крепкий деревянный ящик, достаточно большой, чтобы вам не приходилось нагибаться очень низко, вы можете сэкономить массу времени, взяв его за основу. Если же портить ящик неохота, сколотите его подобие: достаточно будет сделать сторону, на которую вы впоследствии закрепите болгарку, и верх станка, а отсутствующие стороны ящика компенсировать ножками.

Защитный кожух и ручку с болгарки на этом этапе нужно снять. Нам предстоит сделать в верхней части ящика щель для отрезного диска или иной насадки. Для этого наденьте диск на болгарку и прислоните инструмент к боковой стенке, карандашом отметьте ширину и длину щели. Она не должна быть чересчур широкой, чтобы при попадании посторонних предметов не заклинить диск.

Этой предосторожностью придется пожертвовать в том случае, если в работе будет возникать постоянная необходимость смены диска – с узкой щелью придется разбирать всю конструкцию, что будет занимать слишком много времени.

Для надежного крепления болгарки к стенке ящика прикручивают два бруска – один подпирает инструмент возле основания, второй служит для опоры болгарки непосредственно возле диска. К верхнему бруску саморезами прикручивается металлическое ушко, которое заменяет собой ручку. Все, что нужно, это закрутить винт – если в устройстве отверстие сквозное, не следует вворачивать винт глубже, чем длина резьбы. Дополнительно по всей длине корпуса инструмент следует зафиксировать стяжками, для чего предварительно намечаем и просверливаем отверстия.

Шлифовальный станок практически готов! Осталось разве что предусмотреть возможность поднятия обрабатываемых заготовок относительно диска. Для этого на верхнюю часть можно положить практически впритык к диску деревянный щит, который сбоку крепится на петли, чтобы его при необходимости можно было убрать. Для фиксации щита вы можете сделать щеколду или замочек. Дополните конструкцию защитными панелями, а если такой возможности нет, то при работе обязательно надевайте защитную маску, которая закрывает все лицо. Старайтесь при включенном аппарате не находиться в зоне разлета осколков.

Старайтесь при включенном аппарате не находиться в зоне разлета осколков.

Стойка для болгарки – делаем станок для нарезки!

Отрезной станок для резки металлических заготовок из дерева сделать не получится. Тут уже понадобятся основательные детали. Прежде всего, платформа, которая должна получиться достаточно тяжелой, чтобы поглощать вибрации от работы инструмента. Как вариант, платформу крепят на рабочем столе болтами, что полностью исключает движение станка во время работы. Для реализации самой простой конструкции вам понадобится лист стали, металлические уголки, болты, дрель со сверлами по металлу, пружина.

Второй важный элемент стойки – шарнирная ручка, к которой и крепится инструмент. Вариантов ее изготовления множество – это и простейшая конструкция из двух металлических реек, соединенных между собой, и использование уже готовых решений или деталей. Например, если вам часто приходится работать с болгарками, у вас, наверняка, завалялись в гараже детали от пришедших в негодность инструментов, которые вы используете для ремонта болгарки в случае надобности. Так вот, вместо шарнира можно использовать редуктор, который следует открутить от корпуса и прикрутить с помощью скоб и болтов к платформе. К шпинделю крепится ручка, а уже на нее и фиксируют болгарку. Ручку рекомендуется сделать с упором под нижней частью болгарки, а также снабдить возвратной пружиной.

Например, если вам часто приходится работать с болгарками, у вас, наверняка, завалялись в гараже детали от пришедших в негодность инструментов, которые вы используете для ремонта болгарки в случае надобности. Так вот, вместо шарнира можно использовать редуктор, который следует открутить от корпуса и прикрутить с помощью скоб и болтов к платформе. К шпинделю крепится ручка, а уже на нее и фиксируют болгарку. Ручку рекомендуется сделать с упором под нижней частью болгарки, а также снабдить возвратной пружиной.

С помощью металлических уголков на платформе вы можете сделать по своему усмотрению различные ограничители, с помощью которых удобно будет фиксировать заготовки для резки. Тут уже каждый сам себе хозяин и мастер – кто-то сооружает дополнительно тиски для большей точности, кто-то обходится примеркой «на глаз». Как и в случае со шлифовальным станком, не пренебрегайте безопасностью, если в вашей конструкции не предусмотрена возможность закрепить защитный кожух, при работе всегда надевайте защитную маску.

Изготовление стойки для болгарки своими руками

Болгарка универсальный инструмент для дома и применение этого инструмента в быту весьма разнообразно. Им можно шлифовать, отрезать полировать обдирать, но самое интересное, что из нее можно сделать отрезной станок по металлу, приспособление, которое дает возможность резать заготовки с ровными краями, и уменьшает нагрузку на руки за счет надежных прижимов и упоров.

Рассмотрим, как своими руками сделать стойку для болгарки?

Поскольку размеры болгарок у разных производителей варьируются в каких-то пределах и не совпадают до миллиметра между собой, то и количество стоек для крепления инструмента будет много и по конструкции разнообразным. В этом деле важен индивидуальной подход к проектированию и соблюдению основных принципов изготовления стойки.

Перечислим их:

- надежное крепление инструмента;

- наличие противовеса;

- надежные упоры и зажимы;

- работа с соблюдение техники безопасности, наличие защиты.

Рассмотрим эти пункты более подробно, чтобы определиться какая стойка нам нужна.

Надежное крепление инструмента

Многие, загоревшись идеей сделать стойку, ищут в интернете чертежи, не задумываясь, что именно на их инструмент их может не быть, поскольку каждая модель индивидуальна и крепление к ней нужно делать, как говорится по месту.

Предлагаю рассмотреть разные примеры того как люди сделали крепление, и мы возьмем из каждого самое лучшее. Вот несколько фотографий расположения и фиксации болгарки исходя на потребности и желаемый функционал.

№1 Крепление болгарки в каркас | №2 Еще одно крепление болгарки |

№3 Самый простой вариант фиксации инструмента на трубе | №5 Еще один пример интересного крепежа |

Как видно из фотографий крепление болгарки у каждого индивидуально, но самое главное, что в каждом из них инструмент крепиться надежно. На первом снимке инструмент вставляется в каркас и фиксируется болтами в местах крепления рукоятки.

Второй пример похож на первый, только каркас имеет индивидуальную конструкцию и к нему добавлена ручка управления, в виде приваренной трубы 20х20 для контроля усилия реза и удобства работы.

Третий вариант вообще покоряет своей простотой и минимализмом. Болгарка крепится за защитный кожух, в котором проделаны отверстия под болты и весь станок состоит из минимального количества деталей.

Итак, с креплением инструмента определились. В нашем случае это третий вариант – крепление инструмента к защитному кожуху. Сделать его крайне быстро и просто.

Понадобятся два болта на 10 и две самоконтрящиеся гайки, только гайки должны крепиться снаружи кожуха. Пару пластин и труба на которой все крепится. Полагаю, найти такие части не составит труда.

Посмотрите видео, насколько просто сделано крепление

Наличие противовеса

Решать вам должна ли стойка иметь противовес, но наличие его облегчает работу и служит косвенным элементом безопасности. В теории, если вы выпустите инструмент из рук, он должен подняться в вертикальное положение тем самым прекратить резку материала.

В теории, если вы выпустите инструмент из рук, он должен подняться в вертикальное положение тем самым прекратить резку материала.

Я бы посоветовал вам сделать концевой выключать в крайнем верхнем положении чтобы, придя в него болгарка просто отключится, эта мера усилит меры безопасности вашего самодельного приспособления.

Если взглянуть на фото выше, то видно, что на двух из них есть противовесы, в третьем случае его нет. Что, на мой взгляд, является недостатком данной конструкции. Вот еще несколько примеров как можно сделать противовес. Достаточно поставить пружину, подобрав ее под вес вашего инструмента, простое и эффективное решение.

С противовесом разобрались, чтобы не делать конструкцию громоздкой лучше поставить пружину как на фото №5 Стойка проста в изготовлении и позволяет откидывать болгарку более чем на 90 градусов в отличие от той, что на фото №2, это свойство может пригодиться в работе с габаритными предметами.

№6 Противовес — пружина снизу | №7 Противовес — пружина сверху |

Надежные упоры и зажимы

На всех пяти фотографиях видны различные приспособления для зажима детали, все они по своему хороши и удобны и, тем не менее, из них можно выбрать одно наиболее правильное решение. Самый надежный и верный вариант крепления – тиски.

Самый надежный и верный вариант крепления – тиски.

- Они надежно фиксируют заготовку.

- Вам нет необходимости придерживать ее руками.

- В случае разрушения диска во время реза удержать деталь в руках крайне сложно и если она будет в тисках, риск получить травму снижается.

- А если приобрести поворотные тиски и в основании стойки сделать продольный паз для перемещения крепежа вдоль линии реза то вы сможете делать косой рез, что увеличивает функционал вашего станка.

Подведем итог

Что необходимо чтобы своими руками сделать стойку для болгарки.

- 2 метра профильной трубы, при условии, что у вас нигде не завалялась основа для вашей стойки, обычная металлическая рамка размером 400х300.

- Пружина для создания противовеса, можно купить в магазине или взять от эспандера.

- Пару болтов и несколько трубок чтобы сделать некое подобие подшипника, если не хочется мучиться с узлом вращения.

- Металлический лист 400х300х3 для надежного основания.

И в заключение несколько видео примеров как изготовить станину для болгарки за час с пошаговой инструкцией и подробного описания размеров. Поскольку на видео все доходчиво рассказано с пояснениями размеров деталей, можно обойтись и без чертежа.

Просто, быстро из подручных средств и того хлама что есть практически в каждом гараже. Остатки профильной трубы, металлическая рамка и несколько болтов. Да, без сварки при изготовлении не обойтись.

Но и эта не помеха, можно нарезать заготовок и попросить сварщика за не большую цену все сварить. В любом случае обойдется гораздо дешевле, чем дорогостоящая стойка из магазина, а по качеству ни чем не хуже.

Работа с соблюдение техники безопасности, наличие защиты

Во всех рассмотренных примерах кабель от болгарки свободно болтается, а должен быть закреплён к подвижной части стойки, а в последнем случае, фото №6, вообще тянется через рабочую зону за спину оператора, что делает нашу стойку крайне опасным, избегайте подобных упущений при конструировании и работе.

Рекомендую, перед началом работы все же закрепить сетевой шнур на обычные пластиковые хомуты в нескольких местах во избежание попадания его под режущий инструмент и, вообще, он просто не будет мешаться под рукой.

Важно! забывайте перед началом работы осмотреть режущий круг, на нем не должно быть сколов и видимых повреждений, что может привести к его разрушению при вращении. Обязательно одевайте защитные очки. Одеть очки гораздо быстрее, чем лечить глаза.

Если неудобно работать в очках сделайте, как показано на видео ниже.

Пример отличного приспособления для защиты от шлама, летящего во время резки металла. Простое, удобное в использовании и быстросъемное.

About sposport

View all posts by sposport

Загрузка…Самоделка Для Болгарки Своими Руками • AURAMM.

RU

RUЭлементы из дерева

Если нет возможности изготовить базовые элементы маятниковой пилы из металла, не отчаивайтесь. Многие конструктивные элементы вполне можно изготовить из древесины. В первую очередь это станина, маятниковый рычаг и держатель УШМ.

Станину можно изготовить из любого подходящего пиломатериала. Очень хороши рамы, собранные из брусков твёрдой и тяжёлой древесины значительного поперечного сечения. Они и прочны, и довольно тяжелы. Это обеспечивает устойчивость всего станка.

Станина, собранная из дубового бруса сечением 100х100 мм, безусловно, впечатляет. Но это слишком дорого. Для основания рабочего столика вполне подойдут толстые бруски лиственницы или даже берёзы.

А вот для изготовления маятникового рычага как раз можно использовать благородные сорта древесины, традиционно применяемые в мебельном производстве. Дуб тут будет вполне уместен.

Конструируя станок из дерева, не забывайте об общей жёсткости конструкции. Значительные габариты станины позволяют обеспечить прочность и жёсткость этой детали при изготовлении из не самых качественных материалов.

Маятниковый рычаг имеет длинную, вытянутую конструкцию. Если делать его из дерева, его геометрия может быть нестабильной при изменении температуры и влажности.

Для этого элемента конструкции лучше применять так называемый мебельный щит, состоящий из нескольких деревянных элементов, склеенных между собой.

Изготовление стойки для болгарки своими руками

Углошлифовальные машины (УШМ) — незаменимый ручной инструмент. С их помощью можно пилить, шлифовать, разрезать почти любые материалы от древесины до камня. Но часто возникают задачи, требующие использования станочного парка.

Например, при разделке труб, профиля или металлопрофиля вполне обыденной является задача нарезки длинной плети на отрезки определённой длины. При этом важно, чтобы торцы отрезков были строго перпендикулярны осевой косильной лески.

При разделке керамической плитки или кирпичей соблюсти перпендикулярность реза, удерживая болгарку вручную, ещё труднее. При резе тонкого и вязкого материала малейшее отклонение инструмента от косильной лески реза может привести к заклиниванию и поломке инструмента.

В подобных ситуациях вполне естественно желание не покупать отдельный станок — это, как правило, экономически нецелесообразно.

Можно расширить сферу применения любимого ручного инструмента, каким-либо образом жёстко его закрепив.

Станина из прямоугольного профиля

Очень жёсткий сам по себе, такой профиль позволяет сконструировать жёсткую и прочную станину. Ещё важнее, что маятниковый рычаг, изготовленный из такого материала, почти не изгибается при работе.

Но рама станины – это только полдела.Поверх рамы надо наложить «столешницу» — пластину, на которой под болгаркой будет размещён обрабатываемый материал.

Если рама собрана из металла, лучшим материалом для рабочего стола будет металлический лист.Впрочем, толстый лист фанеры или ДСП тоже вполне пригоден. Только не забудьте, что непосредственно под диском болгарки в столешнице надо предусмотреть довольно широкую прорезь, обеспечивающую сквозной ход диска сквозь разрезаемый материал.

Вертикальная стойка является очень загруженным узлом маятниковой пилы. Использование металлического профиля позволит создать прочную и жёсткую конструкцию.

Использование металлического профиля позволит создать прочную и жёсткую конструкцию.

При использовании металла в качестве базового элемента станка следует отдавать предпочтение сварным соединениям. Разумеется, изделия из металлопрофиля можно соединять и болтами.

Но такие соединения не обеспечивают необходимой жёсткости.

Детали из фанеры

Интересным решением проблемы жёсткости может быть применение в деревянной конструкции фанеры. Разнонаправленность слоёв шпона в этом материале придаёт известную стабильность размерам фанерных изделий. То, что изделие состоит из множества тонких слоёв, соединённых прочным клеем, обеспечивает прочность.

Фанера отлично подходит для изготовления станин и рабочих столов.При конструировании надо учитывать, что фанера очень прочна и стабильна в плоскости изделия. Но сама плоскость может испытывать деформации. Поэтому фанерные изделия следует монтировать на жёсткие рамы.

Хорошим примером конструкции является сборка элементов из многих слоёв фанеры с промежуточной проклейкой и стяжкой болтами.

Получаются очень прочные, жёсткие и стабильные конструкции.

Материалы и инструменты

Первый вопрос, с которым сталкивается домашний умелец при конструировании стойки для болгарки — из чего её сделать. Ответ на этот вопрос элементарен: что есть, из того и сделаем. Если под рукой есть водопроводные трубы — они пригодятся для изготовления шарниров и направляющих. Если есть металлический уголок — соберём из него станину.

Главным и самым сложным узлом маятниковой отрезной пилы является узел шарнира. На него приходятся наибольшие нагрузки, при этом маятниковый рычаг не должен иметь возможность произвольно отклоняться влево или вправо.Отнеситесь к конструированию этого узла с наибольшим вниманием. Идеально использовать роликовые подшипники.Подберите пару подходящих размеров — и уже «вокруг них» стройте остальную конструкцию.

Лучше всего сделать крепление маятникового рычага на шариковых или роликовых подшипниках. Это обеспечит наилучшие точность и жёсткость. Но если нет подходящих готовых изделий, вполне можно подглядеть варианты самодельных конструкций этого узла.

Но если нет подходящих готовых изделий, вполне можно подглядеть варианты самодельных конструкций этого узла.

Если готовых подшипников нет, подберите пары из металлических трубок и стальных штырей подходящих диаметров.Это позволит сделать не слишком качественные, зато самодельные подшипники. Для «фанерного» станка в качестве подвеса маятникового рычага вполне сойдут хорошие петли-навесы, используемые для крепления дверей и калиток.

В любом случае сам маятниковый рычаг лучше делать из металлического уголка или металлического профиля. А вот держатель, в котором будет закреплена УШМ, наверняка будет сделан из деревянного бруса.

Для надёжной и плотной фиксации болгарки в держателе ложе лучше обклеить мягким и прочным материалом. Например, кожзаменителем. А прижимать УШМ к держателю удобнее всего гибкими металлическими стяжками с винтовым узлом. Такие широко применяются в сантехнике и автосервисе.

Станину лучше всего сделать из толстого листа металла. Возможны компромиссы, вплоть до толстой фанеры, закреплённой на раме из деревянного бруса. Хорошо предусмотреть на рабочем столе возможность закрепления упорных уголков под некоторыми стандартными углами к оси реза. Таким образом мы получим «торцовочную пилу».

Хорошо предусмотреть на рабочем столе возможность закрепления упорных уголков под некоторыми стандартными углами к оси реза. Таким образом мы получим «торцовочную пилу».

Не забудьте, что управлять включением болгарки на станке привычным образом теперь не получится.Руку оператора на клавишах управления мы можем заменить всё теми же винтовыми стяжками для трубопроводов. А вот клавишный пост управления (который мы закрепим на станине), розетку для включения в цепь зафиксированной УШМ и провод с вилкой достаточной длины для включения в сеть всего станка следует припасти.

Если в нашем распоряжении имеются металлические заготовки, соединять их лучше всего сваркой. Если вы не располагаете такой возможностью, лучше обратиться к знакомым мастерам этого дела. Болтовые соединения со временем разбалтываются и сводят на нет все преимущества металлического каркаса.

Разумеется, при изготовлении станка пригодится и сама болгарка. Нарезая с её помощью заготовки для стойки, можно почувствовать себя Мюнхгаузеном, вытаскивающим из болота самого себя за косичку.

Каретка из труб и амортизаторов

Если в запасах нашлись водопроводные трубы, пара автомобильных амортизаторов и металлический уголок или профиль — можно сделать замечательный торцовочный (он же «отрезной») станок с поперечной горизонтальной подачей каретки.

Маятниковый узел по-прежнему необходим для приведения инструмента в плоскость резания. Но каретка, подвижная вдоль маятникового рычага, позволяет существенно расширить диапазон размеров материала. Теперь можно отрезать быстро и точно не только трубы, профиль и брус.

Горизонтальный ход каретки позволяет аккуратно разрезать листовые материалы такой ширины, какой вылет каретки мы сможем сконструировать.

Для обеспечения плавного, но при этом точного хода каретки обычно конструируют сложные рельсовые узлы с подпружиненными подшипниками. Но можно воспользоваться автомобильными амортизаторами. У них очень прочная и точная конструкция. Если удалить газ и жидкость, получатся отличные направляющие.

Задние амортизаторы автомобилей ВАЗ имеют ход штока почти 200 миллиметров. Это позволит, например, при креплении на каретке УШМ-230 организовать леску реза длиной до 400 мм. Но даже если у вас компактная болгарка с диском диаметром всего 150 мм, всё равно можно будет резать листы шириной до 200 мм. Это с лихвой покрывает большинство повседневных задач.

Это позволит, например, при креплении на каретке УШМ-230 организовать леску реза длиной до 400 мм. Но даже если у вас компактная болгарка с диском диаметром всего 150 мм, всё равно можно будет резать листы шириной до 200 мм. Это с лихвой покрывает большинство повседневных задач.

При конструировании узла «направляющие – каретка» на основе автомобильных амортизаторов следует обязательно учесть то, что сами по себе корпуса амортизаторов довольно тонкие и легко мнутся. К верхнему рычагу маятника такие «направляющие» следует крепить полукруглыми прижимными скобами. Тут-то и пригодятся водопроводные трубы.

Варианты изготовления

Честно говоря, имеющиеся во множестве чертежи стоек, сделанных своими руками, должны служить скорее пищей для размышлений. Стоит присматриваться к конструкции, типовым размерам стандартных элементов и общим принципам проектирования. После чего применять их в нашем конкретном случае.

Дело в том, что размеры конструкции и отдельных узлов будут всецело зависеть от того, что есть у вас под рукой. Для большой углошлифовальной машины (например, УШМ-230) может понадобиться сделать держатель большего размера, чем указан на чертеже. Это повлечёт необходимость заменить подшипники и так далее.

Для большой углошлифовальной машины (например, УШМ-230) может понадобиться сделать держатель большего размера, чем указан на чертеже. Это повлечёт необходимость заменить подшипники и так далее.

Общие принципы вполне очевидны. Самым простым и наиболее употребимым станком является превращение ручной болгарки в стационарную маятниковую пилу. Такая конструкция состоит из станины, стойки и маятникового рычага, шарнирно закреплённого на стойке.

Техника безопасности

Как и при обращении с любым электрическим инструментом, следует соблюдать правила электрической безопасности. Нельзя работать в помещениях с высокой влажностью. При установке станка на улице желательно соорудить над рабочим местом хотя бы временный навес для защиты от осадков.

Как и любой режущий инструмент, УШМ, даже закреплённая в станке, требует неукоснительного соблюдения техники безопасности. Совершенно недопустима работа без защитного кожуха вокруг диска. А также обязательно применение защитных очков или прозрачного щитка.

Многие пренебрегают перчатками — и совершенно зря.Искры, вылетающие из-под пильного камня, только кажутся мелкими и неопасными. Крошки абразива и обрабатываемого материала летят как пули и могут проникать глубоко под кожу.

О том, как сделать металлическую стойку для болгарки своими руками, вы можете узнать далее.

Станина для резки листовой стали

Основные части такого станка:

- Основание. Оно в идеале должно быть не меньше листа, который предполагается резать болгаркой, или позволять укладывать на него полностью область реза. В качестве материала для изготовления необходимо использовать сталь, чтобы она забирала на себя тепло, не позволяя перегреваться косильной лески раскроя стали.

- П-образная стойка. Этот элемент конструкции служит как направляющая для протягивания болгарки. Длина отрезка между ножками стойки должна быть достаточной, чтобы класть между ними лист, плюс позволять свободно вмещаться телу болгарки.

- Каретка – подвижный элемент, который перемещается по п-образной стойке на подшипниках.

К ней крепится маятниковая консоль и ограничитель глубины опускания отрезного диска.

К ней крепится маятниковая консоль и ограничитель глубины опускания отрезного диска. - Маятниковая консоль служит механизмом опускания УШМ до уровня рабочей позиции. Также к ней прикреплена ручка управления инструментом.

Протягивать болгарку нужно в направлении, противоположном направлению вылета искр, иначе инструмент будет подрывать с большой вероятностью заклинивания.

Обзор возможных вариантов изготовления стоек для болгарки

Стойка для УШМ, как упоминалось выше, – это несложный механизм, но такое утверждение касается лишь самых простых конструкций. Рассмотрев все многообразие устройств заводского производства и самоделок, можно выделить три основных вида приспособлений:

- самая простая станина маятникового типа;

- маятниковый механизм с поворотным узлом для разрезания болгаркой под разными углами;

- станина для угловой шлифовальной машинки с так называемой протяжкой.

Наиболее распространенный и простой в изготовлении самодельный станок для болгарки построен на базе маятниковой консоли. С помощью такого оборудования можно легко распиливать разные трубы как круглого, так и профильного сечения, а также прутки, арматуру и металлические детали, толщина которых не превышает толщины рабочей части диска, а длину пропила можно регулировать путем перемещения заготовки по станине. Особенности приспособления для УШМ:

С помощью такого оборудования можно легко распиливать разные трубы как круглого, так и профильного сечения, а также прутки, арматуру и металлические детали, толщина которых не превышает толщины рабочей части диска, а длину пропила можно регулировать путем перемещения заготовки по станине. Особенности приспособления для УШМ:

- простота в изготовлении и в работе;

- высокая надежность, так как здесь используется всего один подвижный узел;

- таким оборудованием не получится пилить под углом;

- сложно пилить листовой материал: маленькая точность и травмоопасность.

Устройство станины с поворотным механизмом для УШМ позволяет проводить все вышеописанные операции резки металла, но при этом добавляется функция пиления болгаркой под разными углами. Здесь также присутствует маятниковый узел, и, кроме него, сама опора маятника может поворачиваться, либо поворачивается упор-зажим, который удерживает заготовку. Особенности приспособления:

- расширенные возможности обработки металла УШМ;

- относительная простота конструкции;

- здесь более сложно получить точный перпендикулярный и угловой рез за счет поворотного механизма и необходимости калибровки угла.

Механизм с протяжкой наиболее сложный для исполнения. В нем, кроме маятникового узла, используется узел протягивания болгарки в горизонтальном направлении.

Инструкция по изготовлению стойка для болгарки

Наглядно расскажем, как изготовить стойку для болгарки своими руками. В статье вы найдете чертежи, видеоотчеты по самодельным станкам для УШМ. Варианты держателей с направляющими для листовой стали, устройство маятникового штатива.

Болгарка относится к категории инструментов, которые имеют высокую степень опасности нанесения травм. Связано это с тем, что пильный диск УШМ вращается на высоких оборотах, а вероятность заклинивания его в заготовке очень велика. Особенно это касается длинных продольных распилов, когда при нагревании металла происходит зажим абразивного инструмента. При резке труб удаляемый отрезок может поджимать отрезной диск – это ведет к разрыву тела полотна. Чтобы избежать негативных последствий работы с УШМ, применяется стойка для болгарки.

Когда угловая шлифмашина жестко закреплена и двигается только по заданной траектории, соблюдая определенный угол реза, вероятность опасности значительно падает. Стойки для УШМ есть в свободной продаже, но это не такой сложный механизм, который нужно обязательно покупать.

Для своего инструмента можно сделать нехитрое приспособление своими руками – это выйдет дешевле, а собственноручно разработанная конструкция под конкретную модель всегда будет точнее подогнана.

Маятниковая станина

- Опора или станина – часть, от которой отходит вертикальная стойка и куда укладывают заготовку для разрезания. Опорная часть также выполняет главную функцию – удержание всего станка в устойчивом положении.

- Вертикальная неподвижная стойка, или штатив для УШМ, – этот элемент конструкции является частью маятникового механизма и опорой для подвижной консоли.

- Подвижная планка или консоль – деталь, к которой непосредственно крепится болгарка.

Опорную часть в основном изготавливают из листового металла. В качестве нее может выступать заводская станина, например от сверлильного станка или любого другого, где имеется плоская платформа. На станине для УШМ обязательно должна присутствовать направляющая, куда упирают трубу во время резки. Направляющая не дает смещаться заготовке во время проведения операции. Кроме этого, для большего удобства можно снабдить опору прижимным механизмом, который будет неподвижно фиксировать трубу к направляющей во время работы УШМ.

В качестве нее может выступать заводская станина, например от сверлильного станка или любого другого, где имеется плоская платформа. На станине для УШМ обязательно должна присутствовать направляющая, куда упирают трубу во время резки. Направляющая не дает смещаться заготовке во время проведения операции. Кроме этого, для большего удобства можно снабдить опору прижимным механизмом, который будет неподвижно фиксировать трубу к направляющей во время работы УШМ.

Стойка, или штатив, – вертикально идущий вверх элемент. Он может быть изготовлен из профильной или круглой трубы. В верхней части крепится подшипниковый узел для подвижного соединения стойки с маятниковой консолью УШМ. Высота штатива зависит от размеров болгарки и устройства маятника. Тип трубы (ее геометрические параметры и толщину стенок) выбирают в зависимости от мощности и массы электроинструмента.

Маятниковая планка УШМ выполняет две функции. Во-первых, она жестко удерживает болгарку, тем самым не давая смещаться диску в осевом направлении. Во-вторых, с помощью нее совершается подача инструмента в область обработки, то есть УШМ может опускаться в рабочее положение, производить рез и снова возвращаться в исходную позицию. Для управления консолью на ней также предусмотрена специальная ручка.

Во-вторых, с помощью нее совершается подача инструмента в область обработки, то есть УШМ может опускаться в рабочее положение, производить рез и снова возвращаться в исходную позицию. Для управления консолью на ней также предусмотрена специальная ручка.

Чертежи станин для УШМ

- С вертикальной стойкой, когда болгарка приподнята над основанием. Такая конструкция обладает более удобным управлением и большей величиной продольного реза.

- Без вертикальной стойки – здесь шарнир образуется прямо от основания. Этот тип конструкции самый простой и позволяет УШМ распиливать трубы небольшого диаметра и сечения.

Конструкция противовеса с амортизатором

- Традиционный тип. Его делают при помощи установки грузика на хвосте консольной планки. Вес груза подбирают таким образом, чтобы в исходном положении болгарка была вверху, но при ее опускании на заготовку не приходилось прикладывать больших усилий.

- Пружинный механизм в роли противовеса. В этом случае в верхнем положении УШМ удерживает сила упругости пружины.

Наиболее подходящая для этих целей – пружина для закрывания дверного полотна.

Наиболее подходящая для этих целей – пружина для закрывания дверного полотна.

Амортизатор или упор также является необходимым в конструкции стойки для болгарки. Основная задача такого элемента – не допустить перемещения инструмента при движении вниз ниже определенного уровня. В момент, когда труба полностью перерезана, опускание болгарки должно прекратиться.

Упор может быть выполнен жестким, например в виде металлической стойки с резиновой прокладкой в месте контакта с УШМ, или мягким – его можно реализовать за счет небольшой пружины на конце.

Самое простое решение своими руками

- В качестве основания берут лист ДСП толщиной 20 мм и вырезают две заготовки размером 500х400 мм.

- Заготовки совмещают и скручивают вместе саморезами, чтобы получилась плита толщиной 40 мм.

- Берут узкую сторону и, отступив от края посередине на расстояние 100 мм, вырезают электролобзиком квадрат 40х40 мм.

- Берут стальную профильную трубу сечением 40х40 мм и длиной 500 мм.

Один край трубы намазывают эпоксидным клеем и вставляют в квадратный пропил в основании.

Один край трубы намазывают эпоксидным клеем и вставляют в квадратный пропил в основании. - Когда стойка хорошо приклеится к основанию, отступив от верхней части трубы 100 мм, сверлят сквозное отверстие диаметром 8 мм параллельно короткой стороне.

- Берут отрезок профильной трубы длиной 400 мм и сечением 30х30 мм и, отступив от края 50 мм, сверлят сквозное отверстие диаметром 8 мм – это маятниковая консоль.

- Подвижную деталь скручивают со стойкой так, чтобы она свободно ходила, но без люфта в горизонтальном направлении.

- Болгарку фиксируют к консоли при помощи стальных хомутов. Ручка болгарки будет служить элементом управления.

Уважаемые посетители сайта, конструкторы, поделитесь в комментариях, какие, на ваш взгляд, приспособления для болгарки наиболее удачные?

Отрезной станок из болгарки

Простой и практичный самодельный отрезной станок по металлу из болгарки: подробный фото отчёт по изготовления приспособления для УШМ.

Процесс резки металла болгаркой, можно сделать более лёгким с помощью нехитрого приспособления, а отрезанные заготовки металла будут идеально ровными, что не всегда удаётся при работе с болгаркой.

Вот собственно и сам процесс изготовления самодельного приспособления для болгарки представлен на фото.

Первым делом, нам понадобится уголок на 45 длинною 20 см.

Также понадобится пластина, длинною 20 см, ширина пластины должна быть не менее 45 мм.

Затем сделаем направляющую для нашего приспособления и передвижную каретку. Берём уголок на 100, длинною примерно два метра, это будет направляющая.

Изготовим каретку, берём наши заготовки: уголок 45 и пластину длинной 20 см, их нужно приварить между собой с зазором под ребро направляющего уголка на 100.

Между стенкой уголка и приваренной пластиной получился вот такой зазор, которого достаточно, чтобы в него свободно входило ребро большого уголка.

Примеряем малый уголок на одну из сторон большого уголка и пробуем перемещать его по ребру уголка вперед назад, уголок должен свободно передвигаться, нигде не подклинивать.

Далее изготовим крепления для болгарки, нам понадобятся две вот такие пластины.

Привариваем пластины к каретке.

Отрезаем ещё две пластины.

В пластинах сверлим отверстия под болты крепления болгарки.

После чего, привариваем пластины поперек к торцам пластин приваренных вертикально.

Лишние выступы у поперечных пластин можно срезать.

Теперь нужно закрепить болгарку в нашем приспособлении, вставляем болты в отверстия пластин, накручиваем на них гайки. затягиваем болты, контрагаим гайки.

Отрезной станок работает следующим образом: под большой направляющий уголок подкладываем металлическую пластину, от которой надо отрезать ровную полосу.

Фиксируем уголок и лист металла — струбциной.

Ставим приспособление с болгаркой на направляющий уголок, и равномерно передвигаем ее по направляющей, таким образом, чтобы диск успевал прорезать пластину.

Как видите, у нас получился весьма удобный отрезной станок из болгарки сделанный своими руками, отличная самоделка для домашней мастерской!

Куда можно использовать болгарку со сгоревшим двигателем

Якорь болгарки, если он не подлежит восстановлению, например, когда на нем повреждены ламели или обмотка, можно использовать для изготовления насадки-переходника на шуруповёрт, дрель и т. д.

д.

В принципе для этого у якоря есть все, что нам нужно, а именно:

- Ровная поверхность и круглая форма;

- Шток, за который можно было бы зацепиться;

- Прорези для установки шлифовальной ленты.

Принцип работы такой насадки на дрель очень прост.

Вы берете и устанавливаете её в патрон, после чего начинаете обрабатывать насадкой различные заготовки. Они могут быть сделанные из таких материалов, как древесина, пластмасс, металл и даже стекло с керамикой.

Самоделка из болгарки со сгоревшим якорем

Из двигателя и редуктора болгарки можно сделать отличные приспособления для работы в домашней мастерской. Но как быть, если двигатель болгарки полностью вышел из строя.

Например, у меня был один случай, когда после покупки болгарки, через несколько дней повредилась обмотка якоря. Не знаю, что они там наделали, но с тех пор я дешёвые УШМ не покупаю.

В общем, во время резки металла из корпуса болгарки пошёл неприятный запах горелой пластмассы. Затем искры и характерный звук заклинивания якоря. Разобрав болгарку, я выяснил, что обмотка якоря была сильно повреждена, наверное, проволока во время работы стала цепляться к корпусу.

Затем искры и характерный звук заклинивания якоря. Разобрав болгарку, я выяснил, что обмотка якоря была сильно повреждена, наверное, проволока во время работы стала цепляться к корпусу.

Вот так, покупать дешёвые болгарки низкого качества. Не будут упоминать производителя УШМ, но только скажу, что он наш, отечественный. В общем, недолго думая, я решил, куда можно использовать болгарку со сгоревшим двигателем. Что получилось, смотрите ниже.

Процесс изготовления насадки

В первую очередь возьмём и срежем со сгоревшего якоря болгарки шток, где расположен подшипник. Все это нам не нужно в дальнейшем. Резать якорь лучше всего той же УШМ, только закрепить его нужно прочно в тиски, чтобы он не вылетел оттуда.

Затем необходимо будет избавиться от шестерни и выпалить всю проволоку имеющуюся на якоре. Проволока нам также не потребуется. Чтобы выпалить проволоку, а не мучиться и разматывать её вручную, воспользуемся небольшой газовой горелкой.

В результате всех вышеперечисленных манипуляций перед нами должна лежать чистая болванка якоря, без проволоки, подшипников и шестеренки. Необходимо будет ещё немного поработать и отшлифовать поверхность якоря мелкозернистой наждачной бумагой.

Необходимо будет ещё немного поработать и отшлифовать поверхность якоря мелкозернистой наждачной бумагой.

Установка шлифовальной ленты

Для проделывания следующей работы потребуется кусок шлифовальной ленты. Её нужно будет нарезать на полоски соответствующей ширине якоря, после чего загнуть края и всунуть в прорези. Так нужно проделать с каждой канавкой на якоре.

Результатом проделанной работы станет лепестковая насадка для выполнения шлифовки самых разнообразных изделий. Ну а если нужна обычная, круглая шлифовальная насадка, то и здесь якорь со сгоревшей болгарки придёт на помощь.

Просто возьмём и обернём шлифовальной бумагой вал якоря, отрежем кусок и заведём его концы в одну из канавок. Установив шток якоря в патрон дрели или шуруповёрта, можно с пользой использовать сделанную самоделку из сгоревшего двигателя болгарки.

Самодельная стойка для болгарки

Самая простая самодельная стойка для болгарки: фото пошагового изготовления.

С помощью этого приспособления, можно легко резать металлические изделия: трубу, уголок, полосу, при этом срез будет идеально ровным. Само приспособление позволяет зафиксировать болгарку, таким образом, чтобы ход отрезного диска был в строго вертикальном положении.

Само приспособление позволяет зафиксировать болгарку, таким образом, чтобы ход отрезного диска был в строго вертикальном положении.

Материалы для изготовления самоделки:

- Профильная труба.

- Металлическая пластина.

- Болты, гайки.

- Пружина.

Процесс изготовления приспособления следующий, отрезаем от трубы два одинаковых куска, длиной около 20 см.

Затем привариваем заготовки к пластине, между трубами оставляем зазор равный ширине профильной трубы.

Вставляем длинную трубу которая будет служить рычагом.

Сверлим сквозное отверстие, ставим болт, закручиваем гайку.

В результате получится вот такое соединение.

Сверлим отверстия и устанавливаем возвратную пружину.

В рычаге сверлим отверстие и болтом крепим болгарку.

Для включения-выключения болгарки желательно сделать отдельную кнопку, её можно разместить на рычаге или рядом в удобном месте.

Вот такую самодельную стойку для болгарки можно сделать своими руками из подручных материалов.

Также прилагается видео автора самоделки: изготовление стойки для УШМ своими руками.

Самодельный пресс для отжима сока из фруктов и ягод – пошаговая инструкция

Материал подготовлен редакцией сайта mainavi.ru

Понравилась статья ? Покажите её друзьям:

Виды станков

В нормальных условиях болгарку используют для резки и шлифовки деталей. Но станочное применение расширяет возможности устройства. Станок позволяет:

- выполнять точную нарезку деталей из дерева и металла;

- пилить древесину;

- использовать для фрезерного и токарного дела;

- точить инструменты.

Как сделать самодельный токарный станок по металлу

Отрезной станок

Такой тип устройства используется для точного нарезания деталей из металла. Станок облегчает работу с тяжелым инструментом, перекладывая вес на станину. Наиболее популярным и используемым считается маятниковый станок из болгарки.

Порядок изготовления отрезного станка для УШМ:

- От уголка 50х50 мм отрезают 2 куска по размерам редуктора инструмента.

В боковых частях высверливают отверстия диаметром 14 мм. С помощью болтов М14 прикручивают части уголков к болгарке и скрепляют между собой сваркой.

В боковых частях высверливают отверстия диаметром 14 мм. С помощью болтов М14 прикручивают части уголков к болгарке и скрепляют между собой сваркой. - Изготавливают опору для маятника. Поворотный механизм делают из двух труб разного диаметра (одна трубка должна входить в другую без усилий). Внутреннюю часть обрезают на толщину 2 подшипников (она играет роль распорки).

- Подбирают подшипники под диаметр внешней трубы. Тонкую трубку вставляют в толстую и запечатывают подшипниками. В отверстие продевают шпильку и фиксируют гайками. Снаружи приваривают уголок.

- Делают стойку для поворотного механизма. Из уголка 50х50 мм вырезают 2 стойки и просверливают в них отверстие для шпильки. Продевают шпильку поворотного механизма и фиксируют его гайкой. Механизм приваривают к основанию.

- Изготавливают рычаг. Его делают из профильных труб одинаковой длины. Расстояние выбирают исходя из размеров и веса болгарки. Рычаг из профтрубы приваривают одним концом к уголку на поворотном механизме, а другим – к креплению для редуктора.

- Опорную рамку соединяют с металлической станиной. Для усиления жесткости отрезают боковые части и соединяют с основой под углом. Фиксацию проводят с помощью болтов.

- Чтобы отрезаемая деталь не смещалась при работе, устанавливают фиксатор. Для этого к станине приваривают металлический уголок. Прижимной механизм делают из гайки, которую приваривают к станине. Через гайку вкручивают шпильку с упором на конце.

- Для облегчения работы с инструментом на нижнем конце рычага устанавливают пружину. Она будет возвращать приспособление в изначальное положение.

[stextbox При работе обязательно используют защитный кожух. Если оригинальная защита не подходит по размерам, изготавливают самодельную из листа металла.[/stextbox]

Как сделать пристрелочный станок – поэтапная сборка

Самодельный инкубатор для яиц — инструкция

Циркулярный станок

Этот инструмент применяется для распиливания древесины. Простой циркулярный станок с протяжкой изготавливают из столешницы. Болгарку крепят с нижней части полотна. Использовать маломощные инструменты опасно из-за быстрого перегрева и малого размера дисков.

Болгарку крепят с нижней части полотна. Использовать маломощные инструменты опасно из-за быстрого перегрева и малого размера дисков.

Пошаговая инструкция создания протяжного распиловочного станка:

- В качестве столешницы используют лист ДСП 1х2 м. К полотну приделывают ножки, чтобы получился полноценный стол.

- В листе делают пропил. Его размеры не должны мешать диску совершать оборот.

- В нижней части стола устанавливают крепления для фиксации болгарки. Для изготовления берут металлические пластины толщиной от 1 мм.

- Для неподвижного варианта болгарку устанавливают на кронштейны. В пластинах высверливают отверстия и закрепляют болтами на корпусе редуктора.

- Подвижный вариант сложнее в изготовлении, но проще в эксплуатации. Из металлического листа изготавливают рамку. В боковых пластинах высверливают отверстия для фиксации на корпусе редуктора. Противоположная часть рамки соединяется с кронштейном резьбовым соединением.

- Для фиксации инструмента в нужном положении к столешнице прикручивают еще один кронштейн с длинной шпилькой.

К подвижной рамке болгарки приваривают гильзу диаметром больше толщины шпильки. Регулировка и фиксация инструмента обеспечивается двумя гайками.

К подвижной рамке болгарки приваривают гильзу диаметром больше толщины шпильки. Регулировка и фиксация инструмента обеспечивается двумя гайками.

[stextbox Угловая шлифмашина выдает большее количество оборотов, чем циркулярные станки. Во время работы возможно появление неприятного запаха горелой древесины. Чтобы избежать порчи инструмента, распиловку проводят циклами до 20-30 минут.[/stextbox]

Как сделать пристрелочный станок – поэтапная сборка

Стойка для болгарки: недорогая и простая конструкция

Многие мастера испытывают необходимость в стойке для болгарки — как ни крути, а вещь удобная.

Вот только далеко не у каждого есть возможность сделать стойку для УШМ своими руками. Например, необходимых материалов нет или из-за отсутствия должного опыта работы со сваркой.

Но это не проблема — стойку для болгарки можно сделать даже из дерева. Потребуются куски досок, МДФ и фанеры.

Ну что, приступим? Первым делом нужно сделать основание стойки.

Для этого отрезаем два одинаковых по длине куска доски и прикручиваем к ним МДФ или фанеру. В принципе, можно даже ДСП использовать.

После этого к основанию необходимо будет прикрутить на саморезы боковую стенку. Предварительно сверлим в ней отверстия.

Основные этапы работ

На следующем этапе к боковой стенке прикручиваем две мебельных направляющих.

Отрезаем два куска фанеры по ширине направляющих, и соединяем их с помощью петли.

После этого получившуюся деталь (площадку для УШМ) крепим к мебельным направляющим.

Сверлим в фанере отверстие под болт, чтобы можно было закрепим болгарку.

Обрезки фанеры не выбрасываем — мастерим из них простейшую упорную планку для заготовок.

Если нужно, можно сделать ее поворотной. Это позволит выставить необходимый угол.

Ну и на последнем этапе к верхней части боковой стенки крепим кусок МДФ. Хотя можно сразу вырезать боковую нужной геометрической формы, и не париться.

Этот небольшой «нарост» над боковой стенкой необходим для того, чтобы установить пружину (куда же без нее?) для возврата болгарки в исходное положение.

Подробно о том, как сделать простую и недорогую стойку для болгарки, смотрите на видео.

станина, стойка, отрезной станок своими руками, чертежи

УШМ или болгарка облегчает жизнь в работе и быту. С ее помощью можно подпилить острый угол, срезать выступающую часть профиля или трубы, сделать отверстие в плитке и т.д. Держать постоянно в руках инструмент неудобно. Руки устают, а срез получается неровным. Чтобы облегчить работу представляем вам несколько самодельных вариантов отрезных станков с держателем и станиной, которые можно сделать из металлолома.

Станина для болгарки из профилированных труб и амортизаторов

Болгарка довольно тяжелый и мощный инструмент, поэтому станина для ее удержания в подвесном виде должна быть прочной. Обеспечивают такую прочность профилированные металлические трубы. Изготовление держателя для болгарки из дерева допускается только из толстых пиломатериалов. Однако даже в этом случае гарантировать, что конструкция выдержит нагрузку, невозможно. При работе с профилированными металлическими трубами вам понадобится сварочный аппарат и навыки работы с оборудованием. Помимо шлифовальной машинки и сварочного аппарата подготовьте также для работы:

- два задних б/у амортизатора от автомобиля;

- трубы, подходящие по диаметру амортизаторов для обжимки;

- профильные трубы и металлические квадртные уголки 25 мм для сбора основания;

- два тавра 35×25 мм для придания жесткости основанию;

- два уголка 40 мм для вертикальных опор;

- металлические пластины для фиксации амортизаторов 190×75×5 мм;

- квадратный уголок 45 мм L=120 мм для соединения болгарки с амортизаторами;

- автомобильные гайки и болты на 12 мм для стягивания пластин.

Перед началом работы прорабатываем чертеж будущей станины. Чтобы вам было проще сделать это и избежать типичных ошибок при изготовлении конструкции, рекомендуем ознакомиться с аналогом в магазине. Осмотреть болтовые крепления, расположение опорных элементов и других деталей. Желательно руководствоваться принципом сборки станины именно для вашей модели УШМ. После ознакомления остается перенести размеры и сделать чертеж на бумаге.

Отличительная особенность этой конструкции – вылет держателя. В итоге мы получим усовершенствованную версию маятниковой пилы с возможностью регулировки держателя не только вниз и вверх, но и вперед. Для воплощения этой идеи в жизнь понадобится пара старых автомобильных амортизаторов.

Так как стенки амортизаторов тонкие, а на них будет приходиться основной вес конструкции, необходимо придать им прочность. Для этого берем трубу подходящего диаметра и нарезаем обжимки. В металлических пластинах просверливаем отверстия подходящего диаметра для стягивания держателей автомобильными болтами, привариваем к ним нарезанные обжимки из трубы.

Переходим к сборке основания. Его размеры 46,5×40 см. Чтобы не тратить деньги на покупку новых труб и уголков, воспользуемся металлоломом, все равно после сборки детали будут окрашиваться. Задняя часть основания состоит из двух квадратов 25×25 мм, а передняя из одного. По бокам приварены два уголка того же сечения. С отступом в 10 мм от боковых частей зафиксируем тавры 35×25 мм. К задней части основания привариваем два 40 мм уголка-стойки длиной 32,5 см на расстоянии 9,2 см друг от друга. С внутренней части вертикальных уголков просверливаем отверстия под крепления держателей. Между собой стойки соединяем пластиной, которая приваривается к прямым углам опор.

Корпус изготовлен, начинаем собирать станок. Сначала фиксируем все на проволоке. Проверяем правильность сборки конструкции, качество реза и при необходимости регулируем. Если все устраивает, можно двигаться дальше.

Для удобства регулировки хода держателя вперед вырезаем уголок подходящей длины (на фото) и проделываем в нем соответствующие отверстия. Вылет на концах амортизаторов фиксируется резьбовой шпилькой и гайками.

Вылет на концах амортизаторов фиксируется резьбовой шпилькой и гайками.

Для крепления УШМ изготавливаем крепежный элемент, детали которого свариваются между собой. Он фиксируется на резьбовые крепления, его легко снять и заменить при необходимости, сменить диаметр диска. Размеры подбираются индивидуально по модели УШМ. Готовая деталь крепится с наружной стороны уголка амортизатора.

После выточки все детали окрашиваются. Для удержания положения держателя с инструментом в горизонтальном положении дополнительно к верхней обжимке амортизатора и рамке приделываем крепежные элементы под шпильку диаметром 8 мм. Возвратное движение маятника обеспечивает пружина для дверей, которую можно приобрести в хозяйственном магазине.

Зазоры в 1 см между боковыми уголками и таврами мы оставили не просто так. Это пространство нам понадобится для передвижения рабочего столика. Учитывая ширину уголков и зазор, проделываем по бокам столика отверстия под регулировочные болты. Окрашиваем и приделываем столик к основанию. Если нужно передвинуть рабочую поверхность, слегка откручиваем болты и изменяем положение столика вперед или назад. Дополнительно для удобства резки металла рекомендуем изготовить направляющие под 90 и 45 градусов.

Окрашиваем и приделываем столик к основанию. Если нужно передвинуть рабочую поверхность, слегка откручиваем болты и изменяем положение столика вперед или назад. Дополнительно для удобства резки металла рекомендуем изготовить направляющие под 90 и 45 градусов.

Отрезной станок с маятниковым рычагом из поперечного вала

Для сборки каркасной части и держателя маятника вам понадобятся профильные трубы, а для консольного крепления – дополнительно стальные полоски и металлический прут. Подставку, которая также будет служить рабочей платформой, изготавливаем из листа стали. К маятниковому рычагу из отрезка профильной трубы привариваем поперечный вал, соблюдая перпендикуляр при креплении. В качестве подшипников, которые будут обеспечивать поворот маятника, используем уже готовые подшипниковые узлы. Прессуем их на вал с двух сторон. Соединение должно быть жестким, иначе может произойти непредвиденное продольное или поперечное смещение. Когда подшипники будут запрессованы, отступаем 5–6 см от края подставки, привариваем собранный маятник с опорными узлами.

Из стальной полоски делаем П-образную скобу. Это будет кронштейн, удерживающий корпус редуктора болгарки. Для крепления корпуса просверливаем в нем отверстия под болты по бокам и в середине. Из стального прутка выгибаем подковообразный хомут и делаем прижимную планку для фиксации корпуса инструмента к маятнику. Она представляет собой металлическую пластину на 1,5–2 см больше по длине ширины хомута. В отверстия по краям прижимной пластины вставляем резьбовые крепления, фиксируя их гайками. Примеряем готовый П-образный кронштейн и хомут к болгарке. При помощи сварки или резьбового соединения крепим детали на консоль.

На маятниковый рычаг привариваем консоль с хомутом и П-образным креплением болгарки, выбирая подходящее положение инструмента. Существуют разные мнения о том, как крепить болгарку – от себя или на себя. Учитывая, что для бытовых нужд применяются средние или малые УШМ, устанавливаем диск вращения «от себя». Это позволит вам лучше контролировать точность реза. В целях безопасности не забудьте зафиксировать защитный кожух. По весу болгарки подбираем подходящую возвратную пружину. После сборки станка тестируем его. Первую проверку делаем в холостом режиме. Не должно быть никаких вибраций, посторонних шумов и люфта. При наличии неполадок устраняем их. Далее возьмите отрезной круг с максимальной толщиной, которую вы используете для работы, и прорежьте станком паз под диск. При необходимости щель можно всегда расширить.

В целях безопасности не забудьте зафиксировать защитный кожух. По весу болгарки подбираем подходящую возвратную пружину. После сборки станка тестируем его. Первую проверку делаем в холостом режиме. Не должно быть никаких вибраций, посторонних шумов и люфта. При наличии неполадок устраняем их. Далее возьмите отрезной круг с максимальной толщиной, которую вы используете для работы, и прорежьте станком паз под диск. При необходимости щель можно всегда расширить.

Финальный этап – монтаж упора для металлических и деревянных заготовок. Как правило, устанавливают два основных упора – для запила под 45 и 90 градусов. Планки можно приварить, а лучше зафиксировать их на резьбовое соединение. Такие конструкции легко снимаются и меняются. Дополнительной деталью, которая облегчит вашу работу, также станет ограничитель с измерительной линейкой. Достаточно зафиксировать на упоре металлическую линейку и процесс замера и резки заготовок с точностью до миллиметра никогда не будет для вас проблемой.

Дальше работает ваша фантазия. Можно также оснастить станок транспортирами, тисками и струбцинами. Эти приспособления для болгарки позволяют вам сделать разрез или паз в заготовке под любым углом. В конце не забудьте покрасить станок, чтобы он приобрел завершенный вид и был защищен от «паутины из ржавчины».

Простейшая стойка с держателем из водопроводной трубы и уголков

Если предыдущие идеи стоек для УШМ показались для вас слишком сложными, предлагаем вам еще один максимально упрощенный, но не менее удобный вариант. Для его изготовления понадобятся уголки разных размеров, водопроводная труба, обрезки металла, а также болты и гайки для креплений. Начнем разбор с платформы. Ее размер подбирается индивидуально под сложность ваших работ и габариты заготовок. В нашем примере размеры металлической платформы 40×27 см. Чтобы придать ей жесткость и предотвратить соскальзывание, прикручиваем ее по углам к столу саморезами, а также усиливаем подставку, приваривая под ней уголки.

Для крепления держателя к платформе, фиксируем уголок 50×50 мм, равный ширине подставки. К нему в вертикальном положении привариваем еще один уголок такого же сечения высотой 17 см.

После этого переходим к самому держателю. Находим старую водопроводную или другую трубу диаметром около 25 мм, вымеряя ее длину в соответствии с габаритами платформы и болгарки. Чтобы закрепить на ней режущий круг вместе с самим инструментов, привариваем к держателю две металлические пластины шириной 5 см и длиной 9,5 см. На краю трубы привариваем гайку для крепления боковой ручки, которую нужно снять с болгарки. Так вам будет удобнее опускать и поднимать стойку.

Отдельно хотелось бы поговорить про еще одно крепление держателя к вертикальному уголку. Для образования плоскости к уголку-стойке и трубе также привариваем кусочек уголка 30×30 мм. Подвижность и надежность соединения держателя со станиной в этой части придаем за счет болта М-8, зажимая его с обратной стороны гайкой и контргайкой. При поднятии и опускании конструкции в этой части стойки болт зажимается и прочно фиксирует выбранное положение болгарки.

При поднятии и опускании конструкции в этой части стойки болт зажимается и прочно фиксирует выбранное положение болгарки.

Защитный кожух болгарки достаточно жесткий, что позволяет сделать в нем крепления. С одной части фиксируем пластины с болтами, а с другой – делаем дополнительную точку крепления для кронштейна, прикручивая его к тому месту, где была снята рукоятка. Нарезаем кронштейн шириной 4 см и длиной 16 см с небольшим угловым скосом, также где-то 4 см.

Основная часть стойки собрана, остается позаботиться об удобствах работы. Как и в предыдущих вариантах, прикручиваем к платформе упор из уголка 50×50 мм. Для лучшей видимости во время среза небольшую верхнюю часть уголка с краю можно срезать. Теперь вам будет удобно зажимать заготовку струбциной и делать ровный срез. Также не забываем покрасить станок или покрыть металл эмалью, чтобы повысить его эстетический вид и продлить период эксплуатации.

Делаем стойку для болгарки своими руками

Полезные приспособления /26-окт,2020,22;11 / 3962Самодельный инструмент создается по разным причинам.

Кто-то экономит на приобретении фирменного, кто-то делает инструмент «под себя», а кому-то просто доставляет удовольствие мастерить своими руками. Мне, как человеку практичному. интересны все перечисленные доводы.

Кто-то экономит на приобретении фирменного, кто-то делает инструмент «под себя», а кому-то просто доставляет удовольствие мастерить своими руками. Мне, как человеку практичному. интересны все перечисленные доводы.Итак, зачем вообще может понадобиться стойка для УШМ в мастерской? Самый очевидный ответ – чтобы резать металл ровно и быстро. Разумеется, существует монтажная пила, но стоимость даже простеньких вариантов обычно дороже хорошей УШМ Притом, что обладает этот инструмент довольно узким функционалом. «Болгарки» же сегодня есть практически в каждом гараже или мастерской, и именно стойка позволяет расширить возможности их применения. К сожалению, фабричные стойки, как правило, не могут похвастать качеством исполнения, что сказывается на точности и безопасности работ. В итоге я решил сделать стойку для УШМ самостоятельно. причем дополнить это приспособление некоторыми возможностями. делающими работу более приятной

Главная задача, которую нужно решить, – придумать некое устройство, на котором стойка будет поворачиваться, опуская и поднимая «болгарку». Я решил, что для этой цели отлично подойдет автомобильная ступица (фото 1). Правда, центральный выступ на ней пришлось срезать (фото 2, 3). Обойму для ступицы изготовил из куска швеллера подходящего размера, в котором вырезал отверстие под посадочный диаметр ступицы Понятно, что все это было выполнено той же «болгаркой», а отверстие затем доработано напильником.

Я решил, что для этой цели отлично подойдет автомобильная ступица (фото 1). Правда, центральный выступ на ней пришлось срезать (фото 2, 3). Обойму для ступицы изготовил из куска швеллера подходящего размера, в котором вырезал отверстие под посадочный диаметр ступицы Понятно, что все это было выполнено той же «болгаркой», а отверстие затем доработано напильником.

Кронштейн для крепления УШМ начал делать с подгонки двух уголков к местам установки ручки, а затем между ними, с одного края, приварил третий уголок (фото 4) Далее по корпусу «болгарки» согнул кронштейн-хомут из стальной полосы толщиной 2 мм. К нему приварил (перпендикулярно к плоской части) болт МЮ. который входит в ответное отверстие в вертикальном уголке, приваренном торцом к нижнему кронштейну. С помощью этого болта регулируется положение УШМ относительно стола, так чтобы диск был перпендикулярен его плоскости (фото 5). Ко всей полученной конструкции из уголков приварил отрезок трубы сечением 50×50 мм с отверстиями для крепления к ступице (фото 6).

Замечу, что все это было сделано именно под мою УШМ – старую, еще действительно болгарского производства, из-за чего собственно этот инструмент и получил свое нарицательное наименование. Большинство современных «жен болгарина» имеют третье резьбовое отверстие на корпусе под установку ручки, поэтому можно обойтись без хомута, при этом фиксироваться УШМ будет не двумя, а тремя болтами. Однако при таком варианте придется обойтись безвозможности регулировки инструмента относительно стола, то есть сделать кронштейн придется очень точно.

Далее приступил к изготовлению основания. Сначала из двух уголков 45×45 мм и двух отрезков 50-й профильной трубы сварил прямоугольник. Размеры в моем случае получились 570×500 мм. Посередине пустил 60-й уголок, зафиксировал его также на сварке. Это будет опора для швеллера – обоймы ступицы (фото 7). Прикинув взаимное расположение, закрепил швеллер на четыре болта М10. Причем отверстия в швеллере чуть больше, примерно 12 мм. – это нужно, чтобы он имел возможность немного поворачиваться «на болтах», что. в свою очередь, позволит точно выставить диск УШМ относительно стола (фото 8). Усилил основание двумя 50-ми уголками, приваренными между центральным уголком и боковиной. А в соседний проем, также прикинув положение относительно диска «болгарки», вварил параллельно центральному уголку две профильных трубы на расстоянии около 10 мм друг от друга. Это будут направляющие для прижимного механизма, фиксирующего деталь на рабочем столе.

в свою очередь, позволит точно выставить диск УШМ относительно стола (фото 8). Усилил основание двумя 50-ми уголками, приваренными между центральным уголком и боковиной. А в соседний проем, также прикинув положение относительно диска «болгарки», вварил параллельно центральному уголку две профильных трубы на расстоянии около 10 мм друг от друга. Это будут направляющие для прижимного механизма, фиксирующего деталь на рабочем столе.

Плоскость стола сделал из стальных листов толщиной 4 мм, приваренных к основанию. Зазор между листами совпадает с зазором между направляющими. К сожалению, как я не старался, но идеально ровной поверхности не добился: перепад в 1-1,5 мм имеется Хотя, как оказалось, на точность реза это не влияет.

Чтобы работать было комфортно, заготовку, которую предстоит резать, надо надежно зафиксировать Поэтому изготовил прижимное устройство Состоит оно из упора и подвижного прижима. Упор сделан из 50-го уголка, к одной из полок которого я приварил прямоугольник, вырезанный из сопоставимой по толщине стальной пластины. В нем прорезал дугообразный паз – в него будет входить винт, отпуская и затягивая который можно поворачивать упор. Таким образом резать заготовку можно под любым углом (фото 9).

В нем прорезал дугообразный паз – в него будет входить винт, отпуская и затягивая который можно поворачивать упор. Таким образом резать заготовку можно под любым углом (фото 9).

В основе подвижной части прижимного устройства находится винт от старого автомобильного домкрата лараллелограммного типа. Со стороны противоположной ручке винт сточил до диаметра 6 мм и нарезал резьбу, чтобы зафиксировать его конец в оси прижима (фото 10). Ось сделал из шпильки М16. сточенной с двух сторон под диаметр отверстий в прижиме (фото 11). Хвостовик оси с нарезанной резьбой М10 входит в прорезь рабочего стола над направляющими и снизу фиксируется гайкой (фото 12) У края стола закрепил гайку винта домкрата, сварив для нее кожушок из стальных пластин. Вместе с гайкой он крепится к столу на болтах, и при необходимости все прижимное устройство можно легко демонтировать.